文章信息

- 王志成, 李嘉荣, 刘世忠, 赵金乾, 史振学, 王效光, 杨万鹏, 岳晓岱

- WANG Zhi-cheng, LI Jia-rong, LIU Shi-zhong, ZHAO Jin-qian, SHI Zhen-xue, WANG Xiao-guang, YANG Wan-peng, YUE Xiao-dai

- 单晶高温合金雀斑研究进展

- Research progress in freckles of single crystal superalloys

- 材料工程, 2021, 49(7): 1-9

- Journal of Materials Engineering, 2021, 49(7): 1-9.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001127

-

文章历史

- 收稿日期: 2020-12-08

- 修订日期: 2021-03-03

镍基单晶高温合金以其优异的综合性能,成为先进航空发动机涡轮叶片的首选材料[1-4]。随着航空发动机推重比的增大,涡轮叶片结构越来越复杂;为满足航空发动机推重比增大的需求,单晶高温合金承温能力不断提高,从而要求高熔点合金元素含量不断增加;复杂的涡轮叶片结构和高含量的高熔点合金元素使得单晶涡轮叶片凝固缺陷控制上面临巨大的挑战[5-7]。

单晶涡轮叶片定向凝固过程中可能形成的凝固缺陷主要有杂晶、雀斑、柱状晶、大角度晶界、显微缩松等,这些缺陷的存在降低了涡轮叶片的合格率,明显削弱了涡轮叶片的高温力学性能[8-10]。雀斑是单晶涡轮叶片制造过程中形成的平行于晶体生长方向的链状、细小等轴晶粒。由于宏观腐蚀后缺陷表面呈现明显的斑点状,被称为雀斑[11]。由于其宏观偏析的本质,雀斑一旦在单晶涡轮叶片上形成便不能通过后续的热处理来消除,对叶片的力学性能产生很大的影响,并且也直接影响单晶涡轮叶片的合格率。特别是近年来,涡轮叶片的结构变得越来越复杂,单晶高温合金中Re,W等高熔点合金元素含量不断增加,从而导致雀斑形成倾向增大[12-13]。因此,深入研究雀斑的形成机理与控制方法具有重要意义。

目前,关于雀斑的研究主要集中在两个方面,一方面是通过数值模拟与数学解析的方法研究定向凝固过程合金液体的对流情况并推导相关的雀斑形成判据,另一方面是通过实验和模拟的方法研究影响雀斑形成的因素。本文主要综述了上述两方面近年来的相关研究进展,并展望了单晶高温合金雀斑缺陷的研究方向。

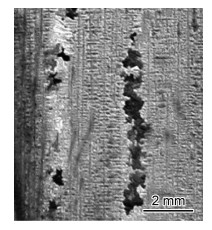

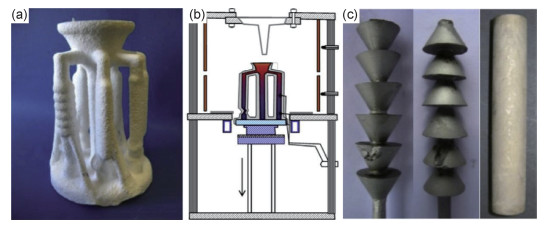

1 雀斑的形成机理及预测模型 1.1 雀斑形成机理雀斑主要出现在叶片尺寸较大的部位或尺寸及结构突变的部位,如图 1所示[11]。过去几十年里,国内外研究者对定向凝固柱晶高温合金定向凝固过程中雀斑形成机理进行了大量的研究,通过对透明有机物溶液和简单二元合金定向凝固的研究,认为雀斑是由于凝固过程中合金液体对流所引起的[14-18]。有学者通过对定向凝固柱晶高温合金定向凝固过程数值模拟研究,也认为雀斑是由于凝固过程中溶质偏析导致合金液体对流所引起的,同时还与二次枝晶的重熔、一次枝晶的偏转有关[19-23]。

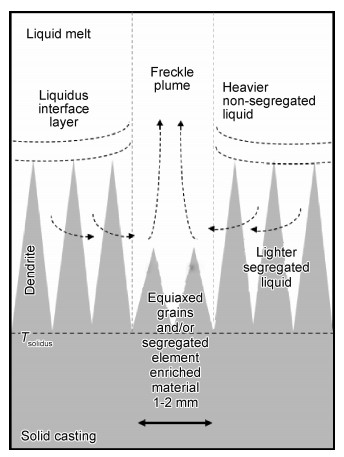

此外,众多研究者通过实验或数值解析方法研究发现[24-29],雀斑的产生是凝固过程中的元素偏析所引起的,在单晶高温合金铸件定向凝固过程中,W和Re等富集于枝晶干区域,而Al和Ta则富集在枝晶间的合金液体内,由于Re,W的密度大于Al,Ta的密度,如图 2所示,随着固相分数的增加,糊状区中的合金液体密度与凝固前沿合金液体的密度差越来越大,在重力的作用下,这种上重下轻的密度分布使得糊状区合金液体受到向上的浮力;当浮力大于糊状区内合金液体的黏滞阻力时,糊状区的合金液体会在枝晶间发生对流,并在糊状区内形成一定宽度的对流通道,这种合金液体的流动会熔断或冲断枝晶从而形成枝晶碎片,这些枝晶碎片如果没有来得及随合金液体流出通道而滞留在通道内,就会随着通道的凝固在铸件表面形成雀斑。Chmiela等[30]利用EDS研究了雀斑区域和非雀斑区域的化学成分,结果发现:雀斑区域富集Al,Ta等元素,而W,Re的含量较少,其成分更加接近共晶成分,这进一步证明合金元素在雀斑区域产生了较大偏析。

国内外研究者建立了多种模型来预测和控制单晶高温合金定向凝固过程中雀斑的形成。第一类预测模型主要是考虑工艺参数的预测模型。Pollock等[12]和Schadt等[31]提出了G-ν模型(其中G为温度梯度,ν为凝固速率),该模型认为只要控制定向凝固过程冷却速率大于某一临界值就能抑制雀斑的产生;Pollock获得的临界值为0.1 ℃/s,而Schadt等获得的临界值为0.14 K/s,临界值的大小主要与合金特性及试样尺寸大小有关。Mehrabian等[32]提出了凝固速率模型,认为只有当枝晶间合金液体的对流流动速率大于晶体生长速率时才会有雀斑形成。最近Li等[33]提出同时考虑温度梯度G、枝晶生长速率R和凝固界面倾斜角θ的判据模型,其表达式如式(1)所示,其中I值越大表明产生雀斑的倾向性越大。

|

(1) |

第二类预测模型是基于流体动力学理论发展而来的瑞利数(Rayleigh number)模型。瑞利数表示的是合金液体对流的驱动力与阻力的比值,所以存在临界瑞利数值Racrit;当实际瑞利数Ra大于临界Racrit时,合金液体就有可能发生对流从而导致雀斑的形成。许多研究者根据自己的工作推导出瑞利数模型[13, 16, 24, 34-36],其基本形式如式(2)所示:

|

(2) |

式中:DT是热扩散系数;η是动力学黏度系数;g是重力加速度;ρ0为凝固前沿合金液体密度;Δρ为ρ0与糊状区中的合金液体密度ρ的差值;K为枝晶间合金液体的渗透率,主要与一次、二次枝晶间距相关;h为特征长度。不同研究者对h有不同的定义,Pollock等[13]将h定义为一次枝晶间距λ1,Beckermann等[34]将h定义为糊状区的宽度。从式(2)可以看出,合金液体对流的驱动力是糊状区特定区域合金液体密度与凝固前沿合金液体密度的差值。瑞利数模型综合考虑了合金成分、凝固工艺参数对合金液体对流的影响,与前述的G-ν模型、凝固速率模型相比,瑞利数模型能更好地预测雀斑的形成。

综合上述研究可以看出,早期主要是通过研究透明有机物溶液和简单二元合金定向凝固过程来认识雀斑形成机理;随着计算机模拟技术的发展,单晶高温合金定向凝固过程合金液体对流、凝固组织的模拟研究进一步加深了对雀斑形成机制的理解。为有效预测和控制雀斑的产生,研究者提出了多种预测雀斑形成的模型。较简单的模型如G-ν模型、冷却速率模型等,这些简单的模型对预测和控制结构简单铸件雀斑的形成有一定的指导作用,但这些模型只考虑了凝固过程的工艺参数(主要包括温度梯度和凝固速率),并未考虑到合金成分、铸件结构等对雀斑形成的影响,其主要给出了定性的分析,难以用来预测结构复杂叶片雀斑的形成。基于流体动力学理论推导出的瑞利数模型综合考虑了合金的成分、凝固工艺参数的影响,较前述简单模型能更好地预测单晶铸件定向凝固过程雀斑的形成,但并未考虑铸件结构、晶体取向等因素的影响,难以准确预测复杂结构单晶涡轮叶片雀斑的形成。上述G-ν模型、凝固速率模型、瑞利数模型对深刻理解定向凝固过程中雀斑形成机理有重要意义。

2 雀斑形成的影响因素 2.1 合金成分对雀斑形成的影响合金成分影响合金的凝固温度区间,并且直接决定了合金液体的密度和合金元素的偏析情况,对合金液体对流及随后雀斑的形成有重要的影响。Giamei等[37]在研究Ni-Al合金体系时发现:Al含量为1%(质量分数,下同)和5%时,铸件上没有雀斑的出现;Al含量为8%时,出现少量雀斑;当Al含量增加到10%,铸件上产生大量雀斑。该研究工作表明Al促进雀斑的产生。

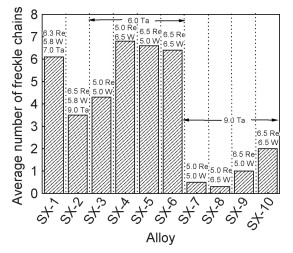

Pollock等[12-13]设计了10种不同成分的合金来研究合金成分对雀斑形成的影响,每种合金浇注7个叶片,统计叶片上雀斑链数量的平均值,其结果如图 3所示。可以看出,增加Ta的含量可以显著减少雀斑的数量,降低Re,W的含量也可以使雀斑的数量减少。Pollock的研究还表明,Al,Cr,Co,Hf等元素对雀斑形成的影响不大。Tin等[38]设计了一系列单晶高温合金并研究了合金元素对雀斑形成的影响,发现增加Ta,Al的含量,降低W,Re的含量有助于降低雀斑形成倾向。

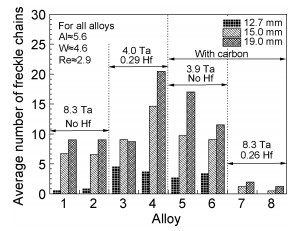

Tin等[10, 39]系统研究了C对雀斑形成的影响,结果如图 4所示,他发现C含量增加到0.125%就可以明显降低雀斑产生倾向。包超君等[40]通过对各元素的密度溶质膨胀系数β和密度温度膨胀系数βT的计算,定量分析其在凝固过程中对糊状区液相密度的影响,并定义一个雀斑形成倾向因子P,以量化各个元素对雀斑形成的影响大小;采用Thermo-Calc计算出k值,然后计算出各元素的P值大小如表 1所示[40]。结果表明:凝固初期各元素对雀斑的影响大小:Re > Hf > Al,Ta > W;凝固后期各元素对雀斑的影响大小:Hf>Ta>Re,Al,W。包超君等[40]认为:总体上来看,对单晶高温合金,单位含量的Hf元素对雀斑有最强的抑制作用,Ta元素抑制作用次之;Al,Re对雀斑有较强的促进作用,W次之。

综合上述工作可以看出,研究者主要是通过设计一系列不同成分的合金研究了主要合金元素对雀斑形成的影响,总结概括如表 2所示[10, 12-13, 39-40]。从表 2可以看出,增加合金元素Ta,C的含量,降低合金元素Re,W,Mo的含量能在一定程度上抑制雀斑的形成。有研究表明Al,Hf对雀斑形成的影响不大,也有研究表明Al含量的增加促进了雀斑的形成,Hf含量的增加强烈抑制了雀斑的形成。合金元素Al,Hf对雀斑形成作用存在不同观点的主要原因是所研究的合金体系不同,未考虑各合金元素之间相互影响作用,并且目前人们对合金元素影响雀斑形成机理的认识还不够深入。因此,应进一步针对特定的单晶高温合金研究合金元素相互作用及其对雀斑形成的影响机理。

| Element | Influence trend |

| Ta | ↓ |

| C | ↓ |

| Re | ↑ |

| W | ↑ |

| Mo | ↑ |

| Note: ↑indicates that with the increase of the content of this element, the tendency of freckle formation increases; ↓indicates that with the increase of the content of this element, the tendency of freckle formation decreases. | |

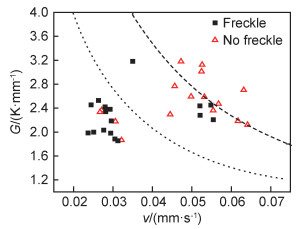

雀斑是由元素偏析引起的糊状区中的合金液体密度与凝固前沿合金液体的密度差增大,从而导致合金液体对流而形成的,对流是否能发生与枝晶组织对合金液体流动阻力大小有直接关系,而枝晶组织是由凝固工艺参数所决定的。Schadt等[31]在不同工艺条件下浇注大量的试样研究工艺参数对雀斑形成的影响,其结果如图 5所示。当G·v > 0.14 K/s时,试样上没有雀斑产生,这表明增大凝固速率和温度梯度可以抑制雀斑的产生;值得注意的是,在图 5中两条虚线之间的区域,雀斑是否产生还与铸件的结构有很大关系。

Ma等[41]在前人研究的基础上进一步研究了凝固工艺参数对雀斑形成的影响,结果表明,随着温度梯度和抽拉速率的增加雀斑形成的倾向减小;Ma发现新的非雀斑区域,当温度梯度和抽拉速率降低到一定程度时,雀斑的形成被抑制。陈晶阳等[42]通过在高速凝固法(HRS)定向凝固过程中调整隔热挡板与壳型之间的间隙,获得了较低的定向凝固温度梯度,制备了含有雀斑组织的单晶高温合金试棒。Li等[43]在铸件截面突然增大的位置插入石墨导热块加快导热,增大了局部的温度梯度,从而消除了雀斑。这说明降低温度梯度促进了雀斑的产生。Han等[44]通过实验研究发现,当抽拉速率由6 mm/min降至1 mm/min时,铸件上雀斑形成倾向明显增大。任莹[45]基于体积元平均技术建立了以热溶质对流为主要驱动力的宏观偏析三维预测模型,采用所开发的模型和算法,研究不同抽拉速率对雀斑形成的影响,结果表明:抽拉速率为0.10 cm/min时铸件形成雀斑倾向比抽拉速率为0.60 cm/min时严重;抽拉速率增加表明冷却速率增加,因此增大抽拉速率可以有效抑制雀斑缺陷形成。

综合上述工作可以看出,研究者主要通过在不同的工艺条件下制备大量的单晶铸件,绘制雀斑形成与工艺参数关系图或利用数值模拟的方法研究工艺参数对雀斑形成的影响,得出的一致结论是:增大抽拉速率和提高温度梯度可以降低雀斑形成的倾向性。但增大抽拉速率会增加复杂结构单晶铸件杂晶产生倾向,所以应针对特定结构的铸件进一步研究工艺参数对雀斑形成的影响,制定合理的定向凝固工艺。

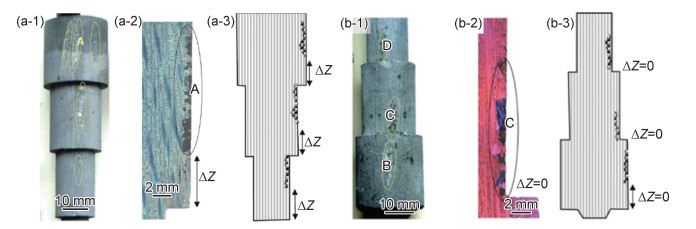

2.3 铸件结构对雀斑形成的影响近年来研究发现单晶铸件结构对雀斑形成有重要影响。马德新等[46-48]研究了单晶铸件的形状对雀斑形成的影响,结果表明,雀斑主要出现在铸件靠近炉体中间的一侧,易于产生在铸件的棱角部位而不是平滑表面上;易于出现在曲率为正的外凸曲面上,而不易出现在曲率为负的内凹曲面上;铸件表面粗糙程度的增加也会降低雀斑形成的倾向性。该团队[49]还设计了如图 6所示的阶梯试样,图 6(a)为沿着凝固方向横截面积增大的阶梯试样,图 6(b)为沿着凝固方向横截面积减小的阶梯试样,雀斑形成位置如图 6中A~D所示,研究表明铸件外形台阶式地突然扩张和缩小会分别抑制和促进雀斑的形成。

|

图 6 阶梯试样对雀斑形成的影响[49] 1-实际铸件结构示意图;2-雀斑组织放大图;3-铸件雀斑形成位置示意图 (a)沿着凝固方向横截面积增大的阶梯试样;(b)沿着凝固方向横截面积减小的阶梯试样 Fig. 6 Effect of casting structure on the formation of freckles defects[49] 1-structure of the casting; 2-enlarged view of freckles; 3-schematic diagram of the formation position of the freckles in the casting (a)specimen with increased cross-section along solidification direction; (b)specimen with decreased cross-section along solidification direction |

Hong等[50]通过在圆棒试样中插入氧化铝型芯制备带有内表面的单晶铸件。结果表明:雀斑不仅出现在铸件的外表面,同样也出现在铸件的内表面;随着试棒直径的增大,雀斑的尺寸增加,雀斑的起始位置降低,橫截面上雀斑组织的面积随着铸件横截面面积增加而线性增加,但雀斑组织面积所占比例基本保持不变。Hong等[51]还设计如图 7所示的带有倾斜外表面的铸件并研究了单晶铸件的形状对雀斑形成的影响。结果表明:铸件的形状强烈影响着合金液体对流的条件,对雀斑的形成产生重要影响,雀斑易出现在沿着凝固方向向内倾斜的铸件表面,而不易出现在沿着凝固方向向外倾斜的铸件表面。

综合上述研究可以看出,铸件的结构对雀斑的形成有重要的影响,目前研究工作主要是采用具有突变截面的试板、试棒等简单结构单晶铸件完成的。为充分认识铸件结构影响雀斑形成的规律,应针对复杂结构单晶叶片研究铸件结构对雀斑形成的影响。在满足使用性能的前提下,尽量避免单晶铸件存在易于产生雀斑的结构,从而降低单晶铸件雀斑形成倾向。

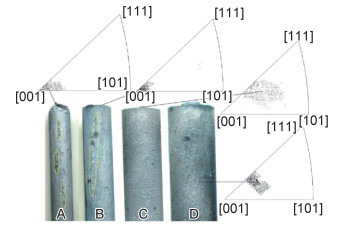

2.4 铸件晶体取向对雀斑形成的影响早期研究者普遍认为铸件尺寸越大产生雀斑的倾向性越大,但Ma等[52]研究发现雀斑形成不仅与铸件尺寸相关,还与铸件晶体取向有关,实验结果如图 8所示,在同一组浇注的试样中,直径为12 mm的A试棒和直径为15 mm的B试棒上出现了雀斑,而直径为20 mm和25 mm的C,D试棒上却没有出现雀斑;对试棒取向测试表明,直径为20 mm和25 mm的试棒〈001〉取向与试棒轴向偏差约为18°,而直径为12,15 mm的试棒取向偏差都在6°左右。Ma对合金液体在糊状区枝晶间的流动进行了模拟,研究表明:〈001〉取向的枝晶对合金液体垂直方向的对流阻力最小,随着〈001〉方向与试样轴向偏离的增加,对合金液体在垂直方向的对流阻力逐渐增大,导致雀斑形成的倾向性减小。上述结果表明:单晶铸件晶体取向对雀斑产生有重要的影响。

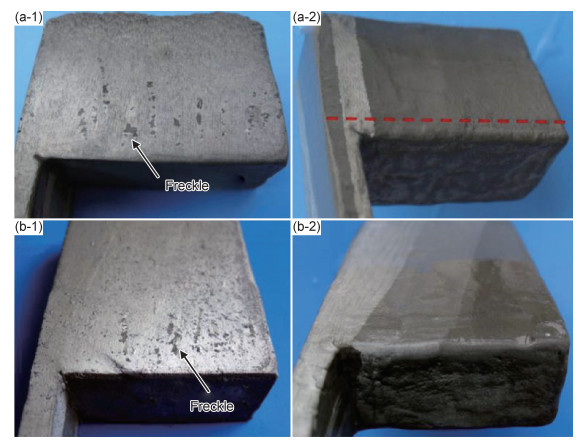

近年来,国内外研究者对雀斑缺陷控制进行了相关研究。国外Tan[53]在研究透明有机物定向凝固过程时发现,通过振动可以明显减弱定向凝固过程中液相的对流情况,从而减小雀斑形成的倾向性。Shih等[54]在研究透明有机物定向凝固过程也发现,在凝固前沿液相中增加周期性的扰动对抑制羽毛状双扩散对流和雀斑形成有积极的作用。国内Wang等[55]利用向上抽拉的方式进行定向凝固,避免了定向凝固过程中糊状区与凝固前沿液相密度发生倒置的可能,从而降低液相发生对流的倾向性,抑制了雀斑的形成。Li等[43]设计了如图 9所示两种尺寸(试样1,试样2)的截面突变试样来研究控制雀斑形成的方法。图 9(a-1),(b-1)为未插入石墨导热块时铸件雀斑形成情况,发现雀斑出现在试样截面突然增大位置的底部;当在铸件截面突然增大的位置插入石墨导热块(图 9(a-2), (b-2)),局部的温度梯度增大,从而消除了雀斑。Lu等[56]采用液态金属冷却法制备了重型燃机定向结晶空心DZ411叶片,细化了树枝晶组织, 消除了雀斑缺陷。

从上述研究可以看出,振动可以抑制定向凝固过程雀斑的形成,但会影响单晶的生长,限制了其在实际条件下的应用。通过液态金属冷却法可以降低叶片雀斑形成倾向,但目前该方法在叶片制备中应用很少。所以,需要针对复杂结构叶片进一步研究雀斑控制方法。

4 结束语综上所述,单晶高温合金雀斑是在定向凝固过程中产生的一种晶体缺陷,是由元素偏析引起的合金液对流所导致的,其形成受合金成分、凝固工艺、铸件结构、晶体取向等因素的影响。

判定雀斑形成倾向大小的瑞利数模型综合考虑了合金成分、凝固工艺等对合金液对流的影响,但未考虑铸件结构、晶体取向等因素的影响,难以准确预测复杂结构单晶涡轮叶片雀斑的形成。所以,需要结合数值模拟方法,并综合考虑合金成分、凝固工艺、铸件结构、晶体取向等因素对雀斑形成的影响,发展更加准确的雀斑预测模型。

在合金成分方面,目前对个别合金元素影响雀斑形成的机制认识还存在不同的观点,需要针对不同的合金体系开展相关研究,并充分考虑合金元素之间的相互作用,进一步明确合金元素的作用机理。

在凝固工艺方面,目前研究集中在定向凝固过程中温度梯度和抽拉速率对雀斑形成的影响,但缺乏浇注温度、型壳温度影响的研究,需要全面研究凝固过程各参数对雀斑形成的影响规律。

在铸件结构方面,目前主要针对简单结构的单晶铸件开展了铸件结构对雀斑形成倾向的影响研究,但缺少复杂结构叶片雀斑形成的相关研究,需要进一步研究复杂结构单晶涡轮叶片雀斑形成规律。

采用振动、液态金属冷却等方法可以降低叶片雀斑形成倾向、控制雀斑的形成,但在复杂结构单晶涡轮叶片的制备中均难以实现这些方法,应进一步研究雀斑的预测与控制方法,有效控制复杂结构单晶涡轮叶片雀斑的形成。

| [1] |

CETEL A D, DUHL D N. Second generation nickel-base single crystal superalloy[C]//Superalloys 1988, Proceedings of the 6th International Symposium on Superalloys. Pennsylvania: TMS, 1988: 235-244.

|

| [2] |

HARRIS K, ERICKSON G L, SIKKENGA S L, et al. Development of the rhenium containing superalloys CMSX-4 and CM186LC for single crystal blade and directionally solidified vane applications in advanced turbine engines[C]//Superalloys 1992, Proceedings of the 7th International Symposium on Superalloys. Pennsylvania: TMS, 1992: 297-306.

|

| [3] |

WALSTON W S, OHARA K S, ROSS E W, et al. RenéN6: third generation single crystal superalloy[C]//Superalloys 1996, Proceedings of the 8th International Symposium on Superalloys. Pennsylvania: TMS, 1996: 27-34.

|

| [4] |

LI J R, LIU S Z, WANG X G, et al. Development of a low-cost third generation single crystal superalloy DD9[C]//Superalloys 2016, Proceedings of the 13th International Symposium on Superalloys. Pennsylvania: TMS, 2016: 57-63.

|

| [5] |

张军, 黄太文, 刘林, 等. 单晶高温合金凝固特性与典型凝固缺陷研究[J]. 金属学报, 2015, 51(10): 1163-1178. ZHANG J, HUANG T W, LIU L, et al. Advances in solidification characteristics and typical casting defects in nickel-based single crystal superalloys[J]. Acta Metallurgica Sinica, 2015, 51(10): 1163-1178. |

| [6] |

赵金乾, 李嘉荣, 刘世忠, 等. 小角度晶界对DD6单晶合金980℃拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(12): 2232-2235. ZHAO J Q, LI J R, LIU S Z, et al. Effect of low angle grain boundaries on tensile properties of single crystal superalloy DD6 at 980℃[J]. Rare Metal Materials and Engineering, 2007, 36(12): 2232-2235. DOI:10.3321/j.issn:1002-185x.2007.12.038 |

| [7] |

ZHOU Y Z, GREEN N R. Competitive grain growth in directional solidification of a nickel-base superalloy[C]//Superalloys 2008, Proceedings of the 11th International Symposium on Superalloys. Pennsylvania: TMS, 2008: 317-324.

|

| [8] |

LI J R, ZHAO J Q, LIU S Z, et al. Effects of low angle boundaries on the mechanical properties of single crystal superalloy DD6[C]//Superalloys 2008, Proceedings of the 11th International Symposium on Superalloys. Pennsylvania: TMS, 2008: 443-451.

|

| [9] |

YANG W P, LI J R, LIU S Z, et al. Orientation dependence of transverse tensile properties of nickel-based third generation single crystal superalloy DD9 from 760℃ to 1100℃[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 558-568. DOI:10.1016/S1003-6326(19)64964-2 |

| [10] |

TIN S, POLLOCK T M, MURPHY W. Stabilization of thermosolutal convective instabilities in nickle-based single-crystal superalloys: carbon additions and freckle formation[J]. Metallurgical and Materials Transactions A, 2001, 32(7): 1743-1753. DOI:10.1007/s11661-001-0151-5 |

| [11] |

ELLIOTT A J. Directional solidification of large cross-section nickel-base superalloy castings via liquid-metal cooling[D]. Ann Arbor, Michigan State: The University of Michigan, 2005.

|

| [12] |

POLLOCK T M, MURPHY W H, GOLDMAN E H, et al. Grain defect formation during directional solidification of nickel base single crystals superalloys[C]//Superalloys 1992, Proceedings of the 7th International Symposium on Superalloys. Pennsylvania: TMS, 1992: 125-134.

|

| [13] |

POLLOCK T M, MURPHY W H. The breakdown of single-crystal solidification in high refractory nickel-base alloys[J]. Metallurgical and Materials Transactions A, 1996, 27: 1081-1094. DOI:10.1007/BF02649777 |

| [14] |

COPLEY S M, GIAMEI A F, JOHNSON S M, et al. The origin of freckles in unidirectionally solidified castings[J]. Metallurgical Transactions, 1970, 1: 2193-2204. DOI:10.1007/BF02643435 |

| [15] |

FRUEH C, POIRIER D R, FELICELLI S D. Predicting freckle-defects in directionally solidified Pb-Sn alloys[J]. Materials Science and Engineering: A, 2002, 328: 245-255. DOI:10.1016/S0921-5093(01)01700-2 |

| [16] |

SARAZIN J R, HELLAWELL A. Channel formation in Pb-Sn, Pb-Sb, and Pb-Sn-Sb alloy ingots and comparison with the system NH4Cl-H2O[J]. Metallurgical and Matenials Transactions A, 1988, 19(7): 1861-1871. DOI:10.1007/BF02645156 |

| [17] |

FELICELLI S D, HEINRICH J C, POIRIER D R. Three-dimensional simulations of freckles in binary alloys[J]. Journal of Crystal Growth, 1998, 191: 879-888. DOI:10.1016/S0022-0248(98)00357-1 |

| [18] |

SAAD A, GANDIN C A, BELLET M, et al. Simulation of channel segregation during directional solidification of in-75 wt pct Ga qualitative comparison with in-situ observations[J]. Metallurgical and Materials Transactions A, 2015, 46(11): 4886-4897. DOI:10.1007/s11661-015-2963-8 |

| [19] |

FELICELLI S D, POIRIER D R, HEINRICH J C. Modeling freckle formation in three dimensions during solidification of multicomponent alloys[J]. Metallurgical and Materials Transactions B, 1998, 29(4): 847-855. DOI:10.1007/s11663-998-0144-5 |

| [20] |

SCHNEIDER M C, GU J P, BECKERMANN C, et al. Modeling of micro- and macrosegregation and freckle formation in single-crystal nickel-base superalloy directional solidification[J]. Metallurgical and Materials Transactions A, 1997, 28: 1517-1531. DOI:10.1007/s11661-997-0214-3 |

| [21] |

KARAGADDE S, YUAN L, SHEVCHENKO N, et al. 3-D microstructural model of freckle formation validated using in situ experiments[J]. Acta Materialia, 2014, 79: 168-180. DOI:10.1016/j.actamat.2014.07.002 |

| [22] |

YUAN L, LEE P D. A new mechanism for freckle initiation based on microstructural level simulation[J]. Acta Materialia, 2012, 60(12): 4917-4926. DOI:10.1016/j.actamat.2012.04.043 |

| [23] |

AUBURTIN P, COCKCROFT S L, MITCHELL A. Liquid density inversions during the solidification of superalloys and their relationship to freckle formation in castings[C]//Superalloys 1996, Proceedings of the 8th International Symposium on Superalloys. Pennsylvania: TMS, 1996: 443-450.

|

| [24] |

AUBURTIN P, WANG T, COCKCROFT S L, et al. Freckle formation and freckle criterion in superalloy castings[J]. Metallurgical and Materials Transactions A, 2000, 31(4): 801-811. DOI:10.1007/s11663-000-0117-9 |

| [25] |

SUN Q Y, REN Y, LIU D R. Numerical investigations of freckles in directionally solidified nickel-based superalloy casting with abrupt contraction in cross section[J]. Results in Physics, 2019, 12: 1547-1558. DOI:10.1016/j.rinp.2019.01.056 |

| [26] |

AUBURTIN P, COCKCROFT S L, MITCHELL A, et al. Freckle formation in superalloys[C]//Superalloys 2000, Proceedings of the 9th International Symposium on Superalloys. Pennsylvania: TMS, 2000: 255-261.

|

| [27] |

TIN S, POLLOCK T M. Predicting freckle formation in single crystal Ni-base superalloys[J]. Journal of Materials Science, 2004, 39: 7199-7205. DOI:10.1023/B:JMSC.0000048732.02111.ee |

| [28] |

YANG W, CHEN W, CHANG K M. Segregation and solid evolution during the solidification of niobium-containing superalloys[C]//Superalloys 2000, Proceedings of the 9th International Symposium on Superalloys. Pennsylvania: TMS, 2000: 75-84.

|

| [29] |

QIN L, SHEN J, LI Q, et al. Effects of convection patterns on freckle formation of directionally solidified nickel-based superalloy casting with abruptly varying cross-sections[J]. Journal of Crystal Growth, 2017, 466: 45-55. DOI:10.1016/j.jcrysgro.2017.03.021 |

| [30] |

CHMIELA B, SOZAŃSKA M, CWAJNA J. Identification and evaluation of freckles in directionally solidified casting made of PWA 1426 nickel-based superalloy[J]. Archives of Metallurgy and Materials, 2012, 57(2): 559-564. DOI:10.2478/v10172-012-0059-7 |

| [31] |

SCHADT R, WAGNER I, PREUHS J, et al. New aspects of freckle formation during single crystal solidification of CMSX-4[C]//Superalloys 2000, Proceedings of the 9th International Symposium on Superalloys. Pennsylvania: TMS, 2000: 211-218.

|

| [32] |

MEHRABIAN R, KEANE M, FLEMINGS M C. Interdendritic fluid flow and macrosegregation; influence of gravity[J]. Metallurgical Transactions, 1970, 1: 1209-1220. DOI:10.1007/BF02900233 |

| [33] |

LI Q D, SHEN J, XIONG Y, et al. Prediction of freckle formation in directionally solidified CMSX-4 superalloy[J]. Materials Letters, 2018, 228: 281-284. DOI:10.1016/j.matlet.2018.06.002 |

| [34] |

BECKERMANN C, GU J P, BOETTINGER W J. Development of a freckle predictor via Rayleigh number method for single-crystal nickel-base superalloy castings[J]. Metallurgical and Materials Transactions A, 2000, 31(10): 2545-2557. DOI:10.1007/s11661-000-0199-7 |

| [35] |

YANG W, CHEN W, CHANG K M, et al. Freckle criteria for the upward directional solidification of alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(2): 397-406. DOI:10.1007/s11661-001-0271-y |

| [36] |

WANG L, DONG J, TIAN Y, et al. Microsegregation and Rayleigh number variation during the solidification of superalloy Inconel 718[J]. Journal of University of Science and Technology Beijing, 2008, 15(5): 594-599. DOI:10.1016/S1005-8850(08)60111-5 |

| [37] |

GIAMEI A F, KEAR B H. On the nature of freckles in nickel base superalloys[J]. Metallurgical Transactions, 1970, 1: 2185-2192. DOI:10.1007/BF02643434 |

| [38] |

TIN S, POLLOCK T M, KING W T. Carbon additions and grain defect formation in high refractory nickel-base single crystal[C]//Superalloys 2000, Proceedings of the 9th International Symposium on Superalloys. Pennsylvania: TMS, 2000: 201-210.

|

| [39] |

TIN S, POLLOCK T M. Stabilization of thermosolutal convective instabilities in Ni-based single-crystal superalloys carbide precipitation and Rayleigh numbers[J]. Metallurgical and Materials Transactions A, 2003, 34: 1953-1967. DOI:10.1007/s11661-003-0160-7 |

| [40] |

包超君, 李振锋, 刘锋, 等. 一种基于镍基高温合金成分的雀斑预测模型[J]. 中国有色金属学报, 2019, 29(5): 998-1107. BAO C J, LI Z F, LIU F, et al. Modeling of constituent-based freckle predictor for nickel-base superalloys[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(5): 998-1107. |

| [41] |

MA D X, ZHOU B, POLACZEK A B. Investigation of freckle formation under various solidification conditions[J]. Advanced Materials Research, 2011, 278: 428-433. DOI:10.4028/www.scientific.net/AMR.278.428 |

| [42] |

陈晶阳, 吴文津, 李青, 等. 采用低温度梯度HRS工艺制备的镍基单晶高温合金雀斑组织[J]. 中国有色金属学报, 2018, 28(12): 2494-2498. CHEN J Y, WU W J, LI Q, et al. Freckle of Ni-based single crystal superalloy prepared by low thermal gradient HRS process[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(12): 2494-2498. |

| [43] |

LI Q D, SHEN J, QIN L, et al. Investigation on local cooling in reducing freckles for directionally solidified superalloy specimens with abruptly varying cross-sections[J]. Materials Characterization, 2017, 130: 139-148. DOI:10.1016/j.matchar.2017.05.032 |

| [44] |

HAN D Y, JIANG W G, XIAO J H, et al. Investigation on freckle formation and evolution of single-crystal nickel-based superalloy specimens with different thicknesses and abrupt cross-section changes[J]. Journal of Alloys and Compounds, 2019, 805: 218-228. DOI:10.1016/j.jallcom.2019.07.045 |

| [45] |

任莹. 镍基高温合金雀斑数值模拟研究[D]. 哈尔滨: 哈尔滨理工大学, 2019. REN Y. Numerical simulation of freckle defects in nickel-based superalloys[D]. Harbin: Harbin University of Science and Technology, 2019. |

| [46] |

马德新. 定向凝固的复杂形状高温合金铸件中的雀斑形成[J]. 金属学报, 2016, 52(4): 426-436. MA D X. Freckle formation during directionalsolidification of complex castings of superalloys[J]. Acta Metallurgica Sinica, 2016, 52(4): 426-436. |

| [47] |

MA D X, POLACZEK A B. The influence of surface roughness on freckle formation in directionally solidified superalloy samples[J]. Metallurgical and Materials Transactions B, 2012, 43(4): 671-677. DOI:10.1007/s11663-012-9691-x |

| [48] |

MA D X, POLACZEK A B. The geometrical effect on freckle formation in the directionally solidified superalloy CMSX-4[J]. Metallurgical Materials Transactions A, 2014, 45(3): 1435-1444. DOI:10.1007/s11661-013-2088-x |

| [49] |

MA D X, WU Q, POLACZEK A B. Some new observations on freckle formation in directionally solidified superalloy components[J]. Metallurgical and Materials Transactions B, 2012, 43(2): 344-353. DOI:10.1007/s11663-011-9608-0 |

| [50] |

HONG J P, MA D X, WANG J, et al. Freckle defect formation near the casting interfaces of directionally solidified superalloys[J]. Materials, 2016, 9(11): 45-61. |

| [51] |

HONG J P, MA D X, WANG J, et al. Geometrical effect of freckle formation on directionally solidified superalloy CM247 LC components[J]. Journal of Alloys and Compounds, 2015, 648: 1076-1082. DOI:10.1016/j.jallcom.2015.07.016 |

| [52] |

MA D X, MATHES M, ZHOU B, et al. Influence of crystal orientation on the freckle formation in directionally solidified superalloys[J]. Advanced Materials Research, 2011, 278: 114-119. DOI:10.4028/www.scientific.net/AMR.278.114 |

| [53] |

TAN F L. An experimental study on channels formation during solidification of aqueous ammonium chloride[J]. Applied Thermal Engineering, 2015, 25: 2169-2192. |

| [54] |

SHIH Y C, TU S M, CHIU C C. Suppressing freckles during solidification due to periodic motionof top liquid layer[J]. Applied Thermal Engineering, 2013, 50: 1055-1069. DOI:10.1016/j.applthermaleng.2012.08.059 |

| [55] |

WANG F, MA D X, ZHANG J, et al. Investigation of segregation and density profiles in the mushy zone of CMSX-4 superalloys solidified during downward and upward directional solidification processes[J]. Journal of Alloys and Compounds, 2015, 620: 24-30. |

| [56] |

LU Y Z, XIH J, SHEN J, et al. Experimental and simulation study of directional solidification process for industrial gas turbine blades prepared by liquid metal cooling[J]. Acta Metallurgica Sinica, 2015, 51(5): 603-611. |

2021, Vol. 49

2021, Vol. 49