文章信息

- 詹强坤, 刘允中, 刘小辉, 周志光

- ZHAN Qiang-kun, LIU Yun-zhong, LIU Xiao-hui, ZHOU Zhi-guang

- 激光选区熔化成形含锆7××× 系铝合金的显微组织与力学性能

- Microstructures and mechanical properties of zirconium-containing 7××× aluminum alloy prepared by selective laser melting

- 材料工程, 2021, 49(6): 85-93

- Journal of Materials Engineering, 2021, 49(6): 85-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001165

-

文章历史

- 收稿日期: 2020-12-18

- 修订日期: 2021-03-09

7×××系高强铝合金以其优异的力学性能和耐腐蚀性能在航空航天、汽车等行业得到了广泛的应用,然而常规的铸造和锻造等传统工艺在制造复杂形状零件上存在较大困难[1-3]。激光选区熔化(SLM)是一种新兴的增材制造技术,能够实现复杂几何形状构件的成形,具有快速、无需模具及近净成形等优点[4]。然而,研究表明SLM成形铝合金主要集中在铸造性能良好的Al-Si系合金(如AlSi10Mg,AlSi7Mg,AlSi12等)[5-6],但是对于航空航天广泛应用的7×××系高强铝合金(如7075铝合金),由于其合金元素含量高、凝固温度区间较宽、铸造和焊接性能较差,易产生热裂纹,严重恶化力学性能,故其激光选区熔化成形仍面临很大挑战[7-11]。

通常可以通过SLM工艺优化和材料成分优化的方法来调控凝固组织,以降低凝固过程中的热裂倾向[12-13]。然而,研究表明7075铝合金很难通过SLM工艺优化来实现无裂纹成形[14],在铝合金粉末中添加形核剂颗粒和制备预合金化粉末是目前解决高强铝合金SLM成形热裂纹问题的两种主要手段。Martin等[15]采用静电自组装工艺,将1%(体积分数)的ZrH2与7075铝合金粉末均匀混合,通过形成Al3Zr相,促进异质形核,实现无裂纹成形,但静电自组装工艺可能会引入有机物杂质,且工艺复杂不利于推广。Zhou等[16]在7075铝合金粉末中同时添加亚微米Si和TiB2颗粒,晶粒组织得到细化,T6热处理后抗拉强度达到556 MPa,然而塑性仍不理想,伸长率仅为4.5%,认为裂纹消除机制主要为TiB2的异质形核作用以及低熔点Al-Si共晶组织在凝固后期的补缩作用。Zhou等[17]添加1% (Sc + Zr)(质量分数,下同)制备了Al-Zn-Mg-Sc-Zr合金粉末,通过Al3(Sc, Zr)相的形成,细化晶粒组织,经T6热处理伸长率可达11%,但强度仍然不高,抗拉强度为436 MPa。Li等[18]制备了Al-Zn-Mg-Cu-Zr-Si合金粉末,制备出无裂纹试样,抗拉强度为446 MPa,伸长率为6.5%,裂纹消除机制主要为Al3Zr的异质形核作用及在晶界处的钉扎效应,但脆性相Si的添加可能降低了材料的塑性。以上研究表明通过细化晶粒组织,可以初步解决7075铝合金SLM成形的热裂纹问题,但综合力学性能表现普遍不佳,远低于锻造态7075铝合金的水平,仍具有很大的提升空间。因此,在消除热裂纹的基础上进一步提高综合力学性能,对于实现SLM制备7×××系铝合金的应用具有重要意义。

在铝合金中添加适量Zr,可以细化晶粒组织[19-20],降低热裂倾向,提高激光选区熔化的工艺成形性[21-23],且添加一定量的Zr有助于提高铝合金的力学性能[24-26]。然而制备预合金化含Zr铝合金粉末,晶粒细化效果有限[18],这可能是因为Al-Zr液相线温度较高,气雾化制粉难以获得大量Al3Zr相,且形成的Al3Zr相会在SLM成形过程中溶解,失去形核作用[15, 23]。

本工作采用低能球磨法制备ZrH2/7075复合粉末的方式引入Zr元素,ZrH2在常温下保持稳定并在受热(500 ℃左右)时迅速分解,避免了Zr的氧化和杂质引入,同时原位形成的Al3Zr具有更佳的晶粒细化效果,以提高合金SLM成形性。利用激光选区熔化技术制备了含锆7×××系铝合金,分析了ZrH2添加对试样显微组织和力学性能的影响。旨在通过激光选区熔化技术制备综合力学性能优良的7×××系铝合金,为SLM工艺制备高性能7×××系铝合金提供一种组织和性能调控的理论依据和技术参考。

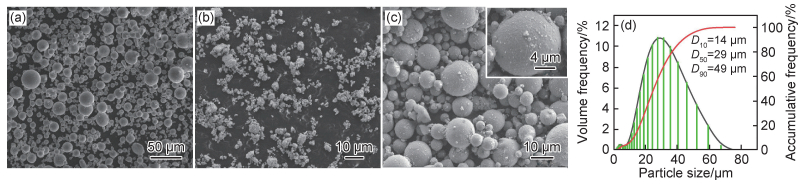

1 实验材料与方法 1.1 实验材料采用雾化法制备7075铝合金粉末,粉末呈近球形(见图 1(a)),粒径分布D50=29 μm(见图 1(d)),化学成分列于表 1。采用高能球磨法制备的亚微米ZrH2粉末,粉末呈不规则状(见图 1(b)),平均粒径约为500 nm。利用低能球磨组装修饰法制备ZrH2/7075铝合金复合粉末,复合粉末保持良好的球形度,ZrH2修饰效果良好(见图 1(c))。

|

图 1 7075铝合金粉末(a),ZrH2粉末(b)和ZrH2/7075复合粉末(c)SEM图及7075铝合金粉末粒径分布(d) Fig. 1 SEM images of 7075 aluminum alloy powder (a), ZrH2 powder (b) and ZrH2/7075 composite powder (c) and particle size distribution of 7075 aluminum alloy powder (d) |

| Zn | Mg | Cu | Cr | Fe | Mn | Ti | Al |

| 5.76 | 2.79 | 1.53 | 0.20 | < 0.10 | < 0.10 | < 0.05 | Bal |

采用EOS M290设备进行ZrH2/7075复合粉末的激光选区熔化成形,氩气氛围。激光功率分别为110,140,170,200,230,260 W,扫描速率为600 mm/s,扫描间距为90 μm,层厚为30 μm,基板预热温度为180 ℃,层间旋转67°。

SLM试样固溶时效热处理在TNX1100-20箱式热处理炉及DF-101S型恒温油浴锅中进行。固溶温度为490 ℃,固溶时间为1 h,水淬后进行时效处理,时效温度为120 ℃,时效时间24 h。

1.3 测试与表征采用Leica DML5000金相显微镜,NOVA NANOSEM 430型场发射扫描电子显微镜和JEM-2100F型场发射透射电子显微镜等进行SLM试样的显微组织、断口形貌及物相分析。通过阿基米德排水法测量试样的密度。采用UTM5105型电子万能试验机测试SLM试样的室温拉伸性能,拉伸试样的横截面尺寸为1.5 mm×3 mm,拉伸应变速率为1.2×10-3 s-1,每个参数测试3个试样。

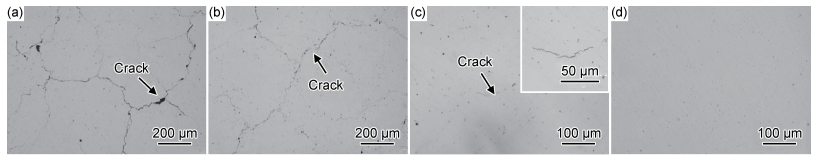

2 结果与分析 2.1 ZrH2含量对热裂纹和凝固组织的影响图 2为添加不同含量ZrH2的SLM试样XOY面的光学显微图。由图 2(a)可知,7075铝合金SLM试样内部存在严重的热裂纹,热裂纹纵横交错呈网状。加入0.5%的ZrH2后,热裂纹数量有所减少(图 2(b))。当ZrH2含量提高到1.0%时,热裂纹长度显著减小,数量也显著减少,但是仍存在少量微裂纹(图 2(c))。当ZrH2的含量达到1.5%时,热裂纹完全消失(图 2(d))。

|

图 2 SLM试样光学显微图 (a)7075铝合金;(b)7075铝合金+0.5% ZrH2;(c)7075铝合金+1.0% ZrH2;(d)7075铝合金+1.5% ZrH2 Fig. 2 Optical micrographs of SLMed samples a)7075 aluminum alloy; (b)7075 aluminum alloy +0.5% ZrH2; (c)7075 aluminum alloy +1.0% ZrH2; (d)7075 aluminum alloy +1.5% ZrH2 |

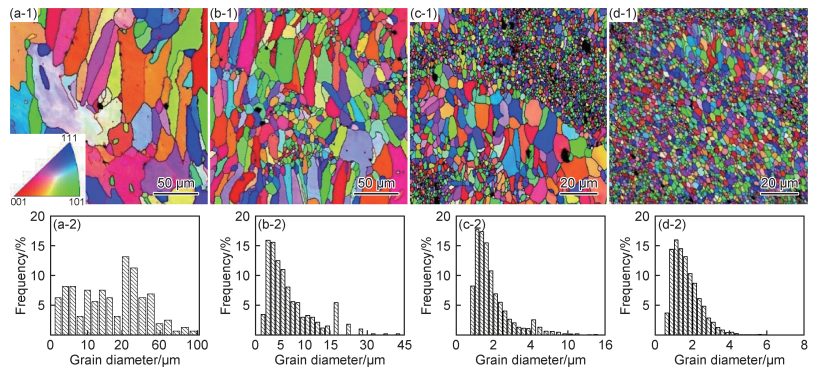

图 3是添加不同含量ZrH2的SLM试样的EBSD图与晶粒尺寸分布图。由图 3(a-1),(a-2)可见,7075铝合金SLM试样呈粗大柱状晶组织,平均晶粒尺寸为21 μm。当加入0.5%的ZrH2时,柱状晶尺寸大大减小,出现小区域的细晶区,平均晶粒尺寸减小至6.9 μm(图 3(b-1),(b-2))。当ZrH2含量提高到1.0%时,柱状晶数量大大减少,仅存在小部分朝向熔池心部的短小柱状晶,晶粒组织向等轴晶发生转变,平均晶粒尺寸为2.1 μm(图 3(c-1), (c-2))。当ZrH2含量达到1.5%时,粗大柱状晶完全消失,晶粒组织完全转变为等轴晶,平均晶粒尺寸仅为1.6 μm(图 3(d-1), (d-2))。

|

图 3 SLM试样的EBSD图(1)和尺寸分布图(2) (a)7075铝合金;(b)7075铝合金+0.5% ZrH2;(c)7075铝合金+1.0% ZrH2;(d)7075铝合金+1.5% ZrH2 Fig. 3 EBSD images (1) and grain size distributions (2) of SLMed samples (a)7075 aluminum alloy; (b)7075 aluminum alloy +0.5% ZrH2; (c)7075 aluminum alloy +1.0% ZrH2; (d)7075 aluminum alloy +1.5% ZrH2 |

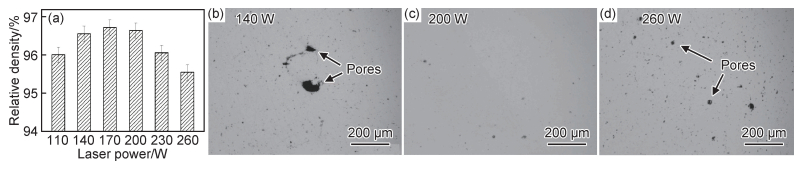

图 4为激光功率对SLM试样致密度的影响规律和典型试样的光学显微图。由图 4(a)可知,随着激光功率的提高,试样的致密度呈先增大后减小的变化趋势。在低激光功率下(140 W),可以观察到尺寸较大的不规则孔(图 4(b))。随着激光功率提高(200 W),不规则孔消失,试样致密度有所提高(图 4(c))。然而当激光功率过高(260 W)时,试样内部圆孔增多(图 4(d)),致密度有所下降。低激光功率下,能量密度不足,粉末不能充分熔化造成不规则工艺孔的出现;而当激光功率过高时,过高的能量输入会造成7075铝合金中低熔点金属元素Zn和Mg等气化严重,产生大量微孔。

|

图 4 激光功率对试样致密度的影响(a)和典型试样光学显微图(b)~(d) Fig. 4 Effect of laser power on relative density of SLMed samples (a) and the optical micrographs of typical samples (b)-(d) |

图 5是SLM试样的晶粒组织图。SLM试样呈现典型的激光沉积态微观组织特征,在XOY面可以观察到相互交叉的激光扫描熔道(图 5(a-1)),在XOZ面可以观察到形态清晰,呈鳞片状分布的熔池(图 5(b-1))。与此相对应,试样显微组织呈现位于熔池边界的细晶区(晶粒尺寸0.2~1.6 μm)和位于熔池内部的粗晶区(晶粒尺寸5~8 μm)交错分布的特点(图 5(a-2), (b-2))。

|

图 5 SLM试样低倍(1)和高倍(2)显微组织图(a)XOY面;(b)XOZ面 Fig. 5 Low magnification (1) and high magnification (2) microstructures of the SLMed samples(a)XOY plane; (b)XOZ plane |

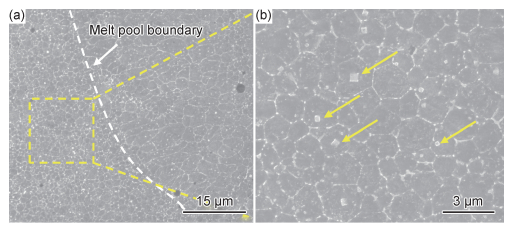

图 6为SLM试样横截面的SEM图。可以观察到熔池边界处析出相较为细小,而熔池内部析出相为粗大的连续网状分布(图 6(a))。试样中还存在形状较为规则的方形析出相,尺寸约为100~300 nm(图 6 (b))。值得注意的是,该方形析出相多分布于熔池边界处的细晶区,而在熔池内部的粗晶区则很少或几乎没有该析出相存在。

|

图 6 SLM试样的SEM图(XOZ面)(a)低倍;(b)高倍 Fig. 6 SEM images of SLMed samples (XOZ plane)(a)low magnification; (b)high magnification |

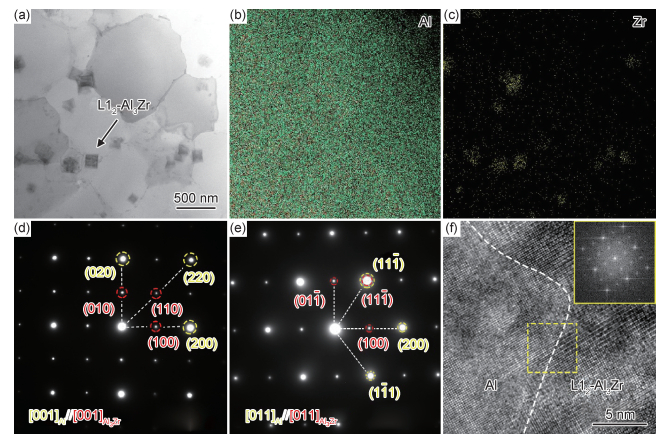

为进一步确定该方形析出相的成分及结构,采用TEM对试样显微组织进行了详细分析,结果如图 7所示。可以清楚看到位于晶粒内部及晶界处的方形析出相(图 7(a)),EDS结果显示该方形析出相富含Al和Zr元素(图 7(b), (c)),相应的选区电子衍射斑点结果显示该析出相为立方结构的L12型Al3Zr相(图 7(d), (e))。图 7(f)为L12型Al3Zr相和Al基体的界面高分辨图,可见两者之间具有良好的界面结合。结合选区电子衍射斑点以及界面高分辨图分析结果可知L12型Al3Zr相和基体Al之间具有以下取向关系:[001]Al3Zr//[001]Al,[011]Al3Zr//[011]Al,表明L12型Al3Zr和Al基体之间具有很好的共格关系。在不同工艺条件下,Zr作为微量合金元素在铝合金中有4种常见的存在形式:固溶在铝基体中,生成初生Al3Zr相,形成亚稳态L12型Al3Zr相,平衡态DO23型Al3Zr相。其中L12型Al3Zr相与铝合金基体保持良好的共格关系,是一种高效的铝合金形核剂。

|

图 7 SLM试样 (a)TEM图;(b),(c)EDS面扫描图;(d),(e)衍射斑点图;(f)高分辨图 Fig. 7 SLMed samples (a)TEM image; (b), (c)EDS mapping; (d), (e)SAED patterns; (f)HRTEM image |

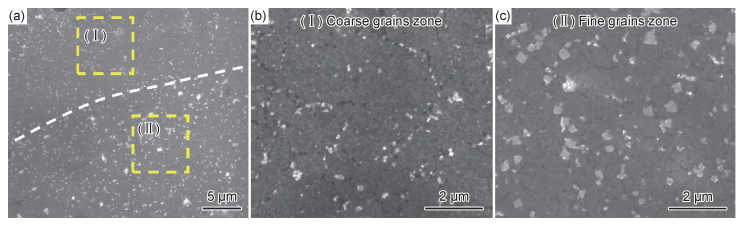

T6热处理是7075铝合金常采用的热处理工艺。图 8为T6热处理后SLM试样纵截面的SEM图,由图 8(a)可知,SLM试样组织中析出相由连续网状转变为弥散的颗粒状(直径约20~70 nm),且在熔池内部粗晶区分布较多(图 8(b))。在熔池边界附近的细晶区依然可以看到大量的方形析出相(图 8(c)),表明T6热处理后,方形析出相的分布、形态和尺寸未发生明显变化。

|

图 8 T6热处理态SLM试样的SEM图(a)低倍;(b),(c)高倍 Fig. 8 SEM images of SLMed samples at T6 condition (a)low magnification; (b), (c)high magnification |

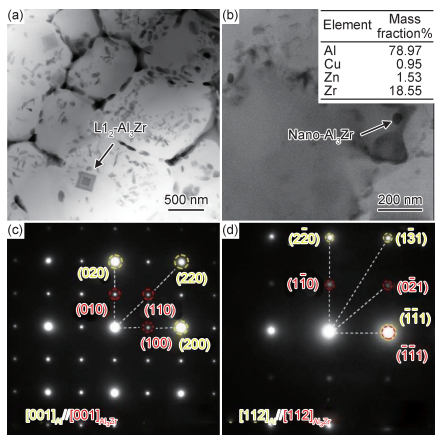

T6热处理也对SLM试样中Zr元素的存在形式产生影响。图 9为T6热处理后SLM试样的TEM图。由图 9(a),(c)可知,在SLM试样方形析出相处,选区电子衍射斑点在热处理前后保持一致,证明方形析出相依然为亚稳态L12型Al3Zr相,表明SLM过程中形成的亚稳态L12型Al3Zr相在热处理过程中未发生转变,具有较高的热稳定性。另外,值得注意的是,在试样晶粒内部及晶界处观察到一些球形纳米沉淀相的析出(图 9(b)),EDS分析结果显示有较高含量的Zr元素,结合选区电子衍射斑点结果(图 9(d))可知该球形纳米沉淀相为L12型Al3Zr相,文献[26-28]也发现含Zr铝合金在热处理过程中有球形纳米Al3Zr沉淀相产生。由于Zr在基体Al中的扩散速度非常慢,铝合金中的Al3Zr相具有较高的热稳定性[15],因此经常规T6热处理后,SLM试样中亚稳态L12型Al3Zr相仍保持稳定。此外,在时效过程中,SLM试样中过饱和的Zr将形成纳米Al3Zr相沉淀析出,分散在晶界和晶粒内部。

|

图 9 T6热处理态SLM试样 (a),(b)TEM图;(c),(d)衍射斑点图 Fig. 9 SLMed samples at T6 condition (a), (b)TEM image; (c), (d)SAED pattern |

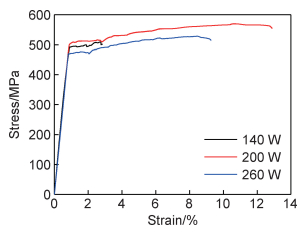

图 10为热处理后SLM试样的拉伸应力-应变曲线图。由图可知,当激光功率为200 W时,SLM试样的力学性能最佳,抗拉强度和屈服强度分别为(550±10)MPa和(490±5) MPa,伸长率为(12±1)%,而在低激光功率(140 W)或高激光功率(260 W)下,受孔隙率和孔洞形状的影响,试样的强度和塑性均会降低。功率较低时,试样内部较大的不规则孔洞(图 4(b))严重损害材料的塑性;而功率较高时,过高的孔隙率(图 4(c))也将导致试样的强度和塑性下降。

|

图 10 T6热处理态SLM试样的拉伸应力-应变曲线 Fig. 10 Stress-strain curves of SLMed samples at T6 condition |

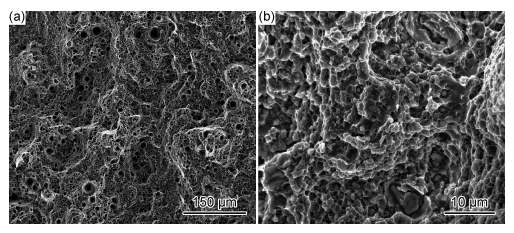

图 11为激光功率为200 W时,热处理后SLM试样的断口形貌,可以看到,拉伸试样断口处可观察到大量韧窝(2~7 μm),表明经T6热处理后SLM试样表现为韧性断裂,断裂行为与试样的高强度和高伸长率相对应。

|

图 11 激光功率为200 W时T6热处理态SLM试样的断口形貌 (a)低倍;(b)高倍 Fig. 11 Fracture morphologies of SLMed sample at T6 condition with a laser power of 200 W (a)low magnification; (b)high magnification |

添加ZrH2可以实现7075铝合金的无裂纹SLM成形,凝固组织由柱状晶转变为等轴晶是热裂纹消除的主要原因。与粗大柱状晶组织相比,细小等轴晶组织能够降低热裂敏感性,抑制热裂纹的产生和扩展[15]。一方面细小的等轴晶组织有助于减少熔体凝固后期晶粒间液体薄膜的厚度,减弱凝固收缩造成的应力,另一方面晶粒细化能够改善热应力集中,减小热裂倾向,晶界还可以起到阻碍裂纹扩展的作用,提高材料的抗裂能力[16]。随着ZrH2含量的提高,柱状晶减少,热裂纹逐渐消失,当ZrH2含量达到1.5%时,组织由粗大柱状晶转变为等轴晶,晶粒得到显著细化(图 3),试样中裂纹完全消失(图 2)。

根据经典形核理论,形核剂的晶粒细化效果与形核质点和基体材料的原子匹配程度有关,晶格错配程度越低,形核剂的晶粒细化效果越好[20]。亚稳态L12型Al3Zr相为立方晶体结构,晶格常数a=0.405 nm与Al非常接近(Al晶格常数为0.4049 nm),并与Al具有良好的共格关系[19],TEM表征结果显示L12型Al3Zr相和基体Al之间具有以下取向关系:[001]Al3Zr//[001]Al,[011]Al3Zr//[011]Al,[112]Al3Zr//[112]Al(图 7,图 9)。复合粉末在SLM成形过程中,ZrH2受热分解形成Zr溶解铝熔体中,并与Al原位形成亚稳态L12型Al3Zr相,在随后的快速凝固过程中亚稳态L12型Al3Zr相得以保留下来[25, 29]。大量具有良好形核作用的L12型Al3Zr相(图 6)将促进异质形核,实现凝固组织由柱状晶向等轴晶的转变。值得注意的是,常规铸造铝合金中过多含量的Zr将形成初生Al3Zr相,恶化力学性能[30]。但在SLM试样中仅观察到大量L12型Al3Zr相(图 6,图 7),并未发现其他形态的Al3Zr相,表明在复合粉末的SLM成形过程中,熔池的快速凝固会抑制初生Al3Zr相形成[19],允许铝合金中更高的Zr含量[25],有利于L12型Al3Zr相的原位形成[21, 23, 25]。当ZrH2含量为1.5%时,大量L12型Al3Zr相为熔体凝固提供足够多的异质形核质点。

但是受熔池温度分布状态的影响,Al3Zr相在显微组织中呈现不均匀的分布(图 6),最终造成试样呈现双尺寸晶粒组织交错分布的微观结构(图 5)。在熔池边界区域温度相对较低,形成的Al3Zr相容易被保留下来,作为异质形核质点,且温度梯度较大,冷却速度较快,因而熔体能够迅速结晶,形成细小的等轴晶组织。在熔池内部区域温度相对较高,不利于Al3Zr相的稳定存在,缺乏形核剂提供异质形核衬底,且温度梯度降低,冷却速度相对较慢,熔体形核长大的速度较缓,倾向于形成粗大的晶粒组织。文献[23, 25, 31]中也在SLM成形含Zr铝合金的研究中发现了Al3Zr相的不均匀分布,并观察到相似的晶粒组织结构。

2.4.2 强化机制复合粉末SLM试样具有和锻造态7075铝合金相当的力学性能(图 10),细小等轴晶组织的获得及Al3Zr相的沉淀强化作用是性能提升的关键。首先,亚稳态L12型Al3Zr相的形成促进柱状晶向等轴晶的转变,晶粒得到显著细化(图 3,图 5)。晶粒细化一方面抑制了热裂纹的产生(图 2),避免了裂纹扩展造成的低应力断裂。另一方面根据Hall-Petch公式:σs=σ0+Kd-1/2(式中:σs为材料屈服强度;σ0反映晶内对变形的阻力;d是平均晶粒直径;K为常数)可知,随着晶粒尺寸d的减小,材料屈服强度提高。由此可见,添加ZrH2后SLM试样组织由粗大柱状晶(平均晶粒尺寸为21 μm)转变为细小等轴晶(平均晶粒尺寸为1.6 μm),力学性能将显著提高。

其次,Al3Zr的沉淀强化作用有助于进一步提升SLM试样的力学性能,且高含量的Zr元素将导致较高的Al3Zr沉淀相体积分数,表现出更强的沉淀强化效应[26, 30]。经T6热处理后,SLM成形过程中原位形成的L12型Al3Zr相(100~300 nm)保持稳定,同时固溶在Al基体中的过饱和Zr在时效过程中进一步析出了纳米Al3Zr沉淀相(图 9)。根据Orawan弥散强化机制,大量弥散分布的Al3Zr金属间化合物粒子将对位错运动产生阻碍,使材料屈服强度进一步得以提高[24]。

此外,SLM试样双尺寸晶粒交替排列的显微组织对材料的力学性能会有积极的影响。在应力作用下,塑性流动首先在粗晶区开始,并在细晶区受到延迟,从而使应力分布更加均匀,应变硬化阶段延长[32-33]。

3 结论(1) 7075铝合金粉末中添加少量ZrH2,可以抑制SLM成形过程中热裂纹的产生,制备出综合力学性能优良的含锆7×××系铝合金。随着ZrH2含量增加,柱状晶组织逐渐消失,热裂纹逐渐减少。当ZrH2含量为1.5%时,晶粒组织由柱状晶完全转变为细小等轴晶,平均晶粒尺寸为1.6 μm。

(2) L12型Al3Zr相的晶粒细化作用促进了凝固组织由柱状晶向等轴晶的转变。ZrH2在SLM成形的快速凝固中与铝熔体原位形成L12型Al3Zr相,L12型Al3Zr相和基体Al之间具有[001]Al3Zr//[001]Al,[011]Al3Zr//[011]Al,[112]Al3Zr//[112]Al的位向关系以及良好的界面结合。熔体中大量L12型Al3Zr粒子能够为α-Al晶粒提供足够多的异质形核质点,显著细化晶粒组织,抑制热裂纹产生。

(3) 热裂纹消除和晶粒细化显著提高了合金材料的力学性能。此外,原位形成的L12型Al3Zr相和时效析出的纳米Al3Zr相的沉淀强化效应,均有助于试样强度的提高。经T6热处理后,试样抗拉强度和屈服强度分别为(550±10) MPa和(490±5) MPa,伸长率为(12±1)%,表现为韧性断裂。

| [1] |

王建国, 王祝堂. 航空航天变形铝合金的进展(3)[J]. 轻合金加工技术, 2013(10): 1-14. WANG J G, WANG Z T. Advancement in aerospace wrought aluminium alloys(3)[J]. Light Alloy Fabrication Technology, 2013(10): 1-14. |

| [2] |

李承波, 唐建国, 邓运来, 等. 双级时效对汽车用高强铝合金组织性能的影响[J]. 材料工程, 2019, 47(10): 57-63. LI C B, TANG J G, DENG Y L, et al. Effect of two-step aging on microstructure and properties of high-strength aluminum alloys for automobile[J]. Journal of Materials Engineering, 2019, 47(10): 57-63. |

| [3] |

张新明, 邓运来, 张勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271. ZHANG X M, DENG Y L, ZHANG Y. Development of high strength aluminum alloys and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257-271. |

| [4] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2): 122-128. ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44(2): 122-128. |

| [5] |

ABOULKHAIR N T, EVERITT N M, ASHCROFT I, et al. Reducing porosity in AlSi10Mg parts processed by selective laser melting[J]. Additive Manufacturing, 2014, 1/4: 77-86. DOI:10.1016/j.addma.2014.08.001 |

| [6] |

BRANDL E, HECKENBERGER U, HOLZINGER V, et al. Additive manufactured AlSi10Mg samples using selective laser melting (SLM): microstructure, high cycle fatigue, and fracture behavior[J]. Materials & Design, 2012, 34: 159-169. |

| [7] |

BARTKOWIAK K, ULLRICH S, FRICK T, et al. New developments of laser processing aluminium alloys via additive manufacturing technique[J]. Physcs Proc, 2011, 12: 393-401. DOI:10.1016/j.phpro.2011.03.050 |

| [8] |

KAUFMANN N, IMRAN M, WISCHEROPP T M, et al. Influence of process parameters on the quality of aluminium alloy EN AW 7075 using selective laser melting (SLM)[J]. Physics Procedia, 2016, 83: 918-926. DOI:10.1016/j.phpro.2016.08.096 |

| [9] |

RESCHETNIK W, BRÜGGEMANN J P, AYDINÖZ M E, et al. Fatigue crack growth behavior and mechanical properties of additively processed EN AW-7075 aluminium alloy[J]. Procedia Structural Integrity, 2016, 2: 3040-3048. DOI:10.1016/j.prostr.2016.06.380 |

| [10] |

WANG P, LI H C, PRASHANTH K G, et al. Selective laser melting of Al-Zn-Mg-Cu: heat treatment, microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2017, 707: 287-290. DOI:10.1016/j.jallcom.2016.11.210 |

| [11] |

朱海红, 廖海龙. 高强铝合金的激光选区熔化成形研究现状[J]. 激光与光电子学进展, 2018, 55(1): 22-28. ZHU H H, LIAO H L. Research status of selective laser melting of high strength aluminum alloy[J]. Laser & Optoelectronics Progress, 2018, 55(1): 22-28. |

| [12] |

SONG B, DONG S, ZHANG B, et al. Effects of processing parameters on microstructure and mechanical property of selective laser melted Ti6Al4V[J]. Materials & Design, 2012, 35: 120-125. |

| [13] |

MING T, PISTORIUS P C. Oxides, porosity and fatigue performance of AlSi10Mg parts produced by selective laser melting[J]. International Journal of Fatigue, 2016, 94: 192-201. |

| [14] |

QI T, ZHU H, ZHANG H, et al. Selective laser melting of Al7050 powder: melting mode transition and comparison of the characteristics between the keyhole and conduction mode[J]. Materials & Design, 2017, 135: 257-266. |

| [15] |

MARTIN J H, YAHATA B D, HUNDLEY J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369. DOI:10.1038/nature23894 |

| [16] |

ZHOU S Y, SU Y, WANG H, et al. Selective laser melting additive manufacturing of 7xxx series Al-Zn-Mg-Cu alloy: cracking elimination by co-incorporation of Si and TiB2[J]. Additive Manufacturing, 2020, 36: 101458. DOI:10.1016/j.addma.2020.101458 |

| [17] |

ZHOU L, PAN H, HYER H, et al. Microstructure and tensile property of a novel AlZnMgScZr alloy additively manufactured by gas atomization and laser powder bed fusion[J]. Scripta Materialia, 2019, 158: 24-28. DOI:10.1016/j.scriptamat.2018.08.025 |

| [18] |

LI L, LI R, YUAN T, et al. Microstructures and tensile properties of a selective laser melted Al-Zn-Mg-Cu alloy by Si and Zr microalloying[J]. Materials Science and Engineering: A, 2020, 787: 139492. DOI:10.1016/j.msea.2020.139492 |

| [19] |

KNIPLING K E, DUNAND D C, SEIDMAN D N. Nucleation and precipitation strengthening in dilute Al-Ti and Al-Zr Alloys[J]. Metallurgical and Materials Transactions:A, 2007, 38(10): 2552-2563. DOI:10.1007/s11661-007-9283-6 |

| [20] |

WANG F, QIU D, LIU Z L, et al. The grain refinement mechanism of cast aluminium by zirconium[J]. Acta Materialia, 2013, 61(15): 5636-5645. DOI:10.1016/j.actamat.2013.05.044 |

| [21] |

BI J, LEI Z, CHEN Y, et al. Microstructure and mechanical properties of a novel Sc and Zr modified 7075 aluminum alloy prepared by selective laser melting[J]. Materials Science and Engineering:A, 2019, 768: 138478. DOI:10.1016/j.msea.2019.138478 |

| [22] |

ZHANG H, ZHU H, NIE X, et al. Effect of zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta Materialia, 2017, 134: 6-10. DOI:10.1016/j.scriptamat.2017.02.036 |

| [23] |

SPIERINGS A B, DAWSON K, HEELING T, et al. Microstructural features of Sc-and Zr-modified Al-Mg alloys processed by selective laser melting[J]. Materials & Design, 2017, 115: 52-63. |

| [24] |

NIE X, ZHANG H, ZHU H, et al. On the role of Zr content into Portevin-Le Chatelier (PLC) effect of selective laser melted high strength Al-Cu-Mg-Mn alloy[J]. Materials Letters, 2019, 248: 5-7. DOI:10.1016/j.matlet.2019.03.112 |

| [25] |

CROTEAU J R, GRIFFITHS S, ROSSELL M D, et al. Microstructure and mechanical properties of Al-Mg-Zr alloys processed by selective laser melting[J]. Acta Materialia, 2018, 153: 35-44. DOI:10.1016/j.actamat.2018.04.053 |

| [26] |

SPIERINGS A B, DAWSON K, KERN K, et al. SLM-processed Sc and Zr modified Al-Mg alloy: mechanical properties and microstructural effects of heat treatment[J]. Materials Science and Engineering: A, 2017, 701: 264-273. DOI:10.1016/j.msea.2017.06.089 |

| [27] |

KNIPLING K E, DUNAND D C, SEIDMAN D N. Precipitation evolution in Al-Zr and Al-Zr-Ti alloys during isothermal aging at 375-425 ℃[J]. Acta Materialia, 2008, 56(1): 114-127. DOI:10.1016/j.actamat.2007.09.004 |

| [28] |

MIKHAYLOVSKAYA A V, MOCHUGOVSKIY A G, LEVCHENKO V S, et al. Precipitation behavior of L12Al3Zr phase in Al-Mg-Zr alloy[J]. Materials Characterization, 2018, 139: 30-37. DOI:10.1016/j.matchar.2018.02.030 |

| [29] |

TAN Q, ZHANG J, SUN Q, et al. Inoculation treatment of an additively manufactured 2024 aluminium alloy with titanium nanoparticles[J]. Acta Materialia, 2020, 196: 1-16. DOI:10.1016/j.actamat.2020.06.026 |

| [30] |

LIU C Y, TENG G B, MA Z Y, et al. Effects of Sc and Zr microalloying on the microstructure and mechanical properties of high Cu content 7xxx Al alloy[J]. International Journal of Minerals, Metallurgy and Materials, 2019, 26(12): 1559-1569. DOI:10.1007/s12613-019-1840-7 |

| [31] |

GRIFFITHS S, ROSSELL M D, CROTEAU J, et al. Effect of laser rescanning on the grain microstructure of a selective laser melted Al-Mg-Zr alloy[J]. Materials Characterization, 2018, 143: 34-42. DOI:10.1016/j.matchar.2018.03.033 |

| [32] |

ZHANG Z, VAJPAI S K, ORLOV D, et al. Improvement of mechanical properties in SUS304L steel through the control of bimodal microstructure characteristics[J]. Materials Science and Engineering: A, 2014, 598: 106-113. DOI:10.1016/j.msea.2014.01.023 |

| [33] |

TIAN W, LI S, LIU J, et al. Preparation of bimodal grain size 7075 aviation aluminum alloys and their corrosion properties[J]. Chinese Journal of Aeronautics, 2017, 30(5): 1777-1788. DOI:10.1016/j.cja.2017.06.001 |

2021, Vol. 49

2021, Vol. 49