文章信息

- 韩锡正, 费敬银, 赵利娜, 燕宝强, 王俊

- HAN Xi-zheng, FEI Jing-yin, ZHAO Li-na, YAN Bao-qiang, WANG Jun

- 完全非晶态Ni-B合金镀层的电沉积制备

- Electrodeposition of completely amorphous Ni-B alloy coatings

- 材料工程, 2021, 49(5): 171-177

- Journal of Materials Engineering, 2021, 49(5): 171-177.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000412

-

文章历史

- 收稿日期: 2020-05-07

- 修订日期: 2020-10-20

尽管金属基固态材料的内部是由不同的相构成,但是每一相都是具有特定晶格结构的晶体材料。采用熔体冷却法很难制备非晶体固态金属材料[1-3]。化学镀是制备非晶态金属基合金材料(如非晶态Ni-P合金、Ni-B合金等)的常用方法[4-10]。经过近一个世纪的关于非晶态Ni-P合金镀层的研究与应用,发现非晶态镍基合金材料具有晶态金属材料难以实现的特殊性能[11-17]。相对于电沉积法而言,化学镀法存在生产成本高、生产效率低等缺点。为此,人们一直试图采用电沉积法制备非晶态镍基合金镀层[18-21]。彭秋艳等采用双向脉冲电沉积技术制备出高含P量、完全非晶化的Ni-P合金镀层[22]。人们发现恰当的控制溶液组分和电沉积条件也可制备出细晶、微晶结构的Ni-B合金沉积层。Ogihara等[18]对比了二甲胺硼烷和三甲胺硼烷作为硼源对沉积层的影响。Wei等[23]通过X射线吸收精细结构差热分析相结合,研究了Ni-B合金的结晶过程。但国内外关于电沉积Ni-B合金的研究较少,且没有形成一致的影响其非晶化结构的体系。本工作采用电沉积法成功制备非晶态Ni-B沉积层,通过控制变量法评价了溶液组分对沉积层结构及微观形貌的影响,并讨论了影响沉积层晶体结构的因素。

1 实验 1.1 基材前处理选用规格为25 mm×20 mm×0.15 mm的紫铜片作为基体材料,试样一面用树脂封闭,作为阴面,在阳面进行施镀。首先,将试样置于中性环保除铜氧化膜溶液(西安万事达精细化工有限公司生产)中浸渍5 s,除去表面氧化膜,用去离子水冲洗干净。然后,在碱性电解除油液(25 g/L NaOH,25 g/L Na2CO3,50 g/L Na3PO4·12H2O)中,用4 V直流电压,室温下电解除油1 min,用去离子水清洗干净。最后,基材在酸性活化液(质量分数为37%的浓盐酸∶去离子水=1∶1) 中浸渍活化1 min,用去离子水冲洗后,将附有水膜的试样立即放入镀液中进行电沉积。

1.2 沉积液组成沉积液的组成如表 1所示。

| NiCl2·6H2O | C2H8N2 | KBH4 | NaKC4H4O6·4H2O | (CH3COO)2Pb | SDS |

| 50 | 12.62-88.35 | 0.1-6 | 20-60 | 0.4 | 0.05 |

使用NaOH调节溶液pH值至13,以抑制KBH4的分解。以紫铜片为阴极、纯镍板为阳极,在电流密度为10 A/dm2、电压为2.75~2.85 V下,置于50 ℃恒温水浴锅中进行沉积。

1.3 测试表征采用FEI Verios G4型场发射扫描电子显微镜(FESEM)考察不同条件下沉积层表面微观形貌;采用Thermo NS7型X射线能谱仪(EDS)对镀层的元素组成、分布情况、元素含量进行分析;采用Bruker D2 PHASE X型X射线衍射仪(XRD)对沉积层相结构及变化进行表征。CuKα,扫描速率为4 (°)/min,管电压和电流分别为36 kV和20 mA。

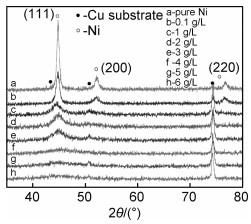

2 结果与分析 2.1 KBH4浓度对Ni-B合金镀层的影响在NaKC4H4O6·4H2O为50 g/L,Ni2+的浓度与C2H8N2的浓度为1∶4时,研究不同KBH4浓度对沉积层结构的影响。KBH4作为体系的硼源,其加入量的多少对沉积层的B含量产生直接影响,进而影响沉积层的晶体结构。图 1为不同KHB4浓度所得沉积层的XRD谱图。a曲线为纯镍衍射谱图。b曲线是在直流条件下加入少量KBH4所形成的Ni-B合金镀层所对应的XRD衍射图,谱图中镍特征峰的高度降低,宽度略有增大,沉积层中B原子的夹杂使Ni-B合金镀层的晶粒发生细化,但衍射峰仍然强烈,峰形尖锐,峰宽较窄,表明镀层的晶化程度仍然较高。

|

图 1 不同KBH4浓度所得沉积层的XRD谱图 Fig. 1 XRD patterns of sedimentary layers with different KBH4 concentrations |

随着KBH4浓度的增加,晶粒不断细化,Ni-B合金镀层结构向非晶态转变,如c,d曲线所示,谱图中衍射峰高度明显下降,且峰宽显著增加。此时,镀层的结构由细晶态向非晶态过渡,或称之为微晶态结构。当KBH4浓度继续增大时(e曲线),衍射峰在2θ=45°处宽化漫散,出现"馒头"状峰,是非晶结构的典型谱图,此时Ni-B合金镀层呈现非晶结构。当KBH4浓度达到4 g/L时(f曲线),沉积层达到完全非晶态结构,Ni的衍射峰几乎完全消失。继续增大KBH4浓度,g曲线和h曲线依旧保持趋于直线的无衍射峰状态,说明此时沉积层已经达到完全非晶态的结构。

可以发现,作为体系的唯一硼源,KBH4的加入会明显影响沉积层中B的含量,进而影响镀层的结构状态。这是由于B原子与Ni原子的原子半径差值较大,B原子的存在会造成镍晶格扭曲,形成间隙固溶体。因此,在Ni-B合金中,加入KBH4较少时,沉积层中B原子含量较少。镍晶核就会有足够的空间形成完整面心立方结构,这种晶核的聚集和长大形成了长程有序晶体结构,此时的镀层结构为典型的晶态结构。随着B原子含量的增加,一部分镍晶核能够维持完整面心立方结构,晶核聚集和逐渐长大会形成晶态结构,另一部分镍发生晶格畸变,不能维持完整面心立方结构,形成了非晶态结构,此时的镀层结构为微晶态结构(曲线c,d)。当B原子含量达到一定程度时,B原子会完全破坏Ni的原子有序排列,镍晶格发生畸变,无法继续保持原有结构而形成小的胞状物,并互相挤压形成较大的胞状体,此时的Ni-B合金镀层呈非晶态结构特征(曲线e,f,g,h)。

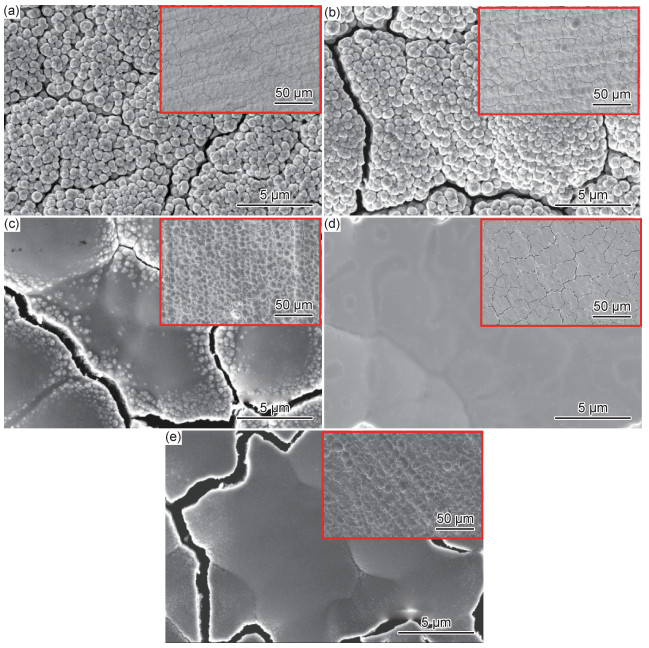

Ni-B沉积层的高硬度导致内应力增大,所得镀层普遍出现发裂现象。图 2为不同KHB4浓度所得沉积层的微观形貌。可以看到,低分辨率下随着KHB4浓度的增加,碎裂密度逐渐增大,在KBH4浓度为4 g/L时达到最大碎裂密度(图 2(e))。在高分辨率SEM图中可以观察到明显的晶粒细化过程,微观表面由原来的小晶粒聚集状(图 2(b),(c))逐渐变得光滑平整(图 2(d),(e)),很难观察到小晶粒,这也符合XRD图中完全非晶态的特征。当KBH4浓度继续增加,晶粒尺寸继续增大。由于KBH4加入量的增多,沉积层中B原子含量增加,破坏Ni晶体的生长受阻,形核率增加,晶粒不断细化,而当KBH4浓度过高,镀液不稳定,镀液中部分KBH4出现自发分解,导致参与沉积反应过程的KBH4减少,使得镀层中B原子含量减少,晶粒细化程度也变小。

|

图 2 不同KBH4浓度时沉积层的微观形貌 (a)0.1 g/L;(b)1 g/L;(c)2 g/L;(d)3 g/L;(e)4 g/L;(f)5 g/L;(g)6 g/L Fig. 2 Micromorphologies of sedimentary layer with different KBH4 concentrations (a)0.1 g/L; (b)1 g/L; (c)2 g/L; (d)3 g/L; (e)4 g/L; (f)5 g/L; (g)6 g/L |

在高pH值的情况下,Ni2+易生成氢氧化物沉淀,使镀液浑浊甚至分解。乙二胺作为镀液体系中Ni2+的主要络合剂,其含量的多少直接影响Ni2+的沉积过程,从而对沉积层的形貌与结构造成影响。本工作以Ni2+浓度为定量,通过调节乙二胺加入量形成不同的浓度比进行研究。

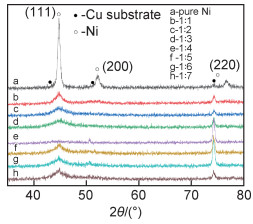

在NaKC4H4O6·4H2O为50 g/L、KBH4为4 g/L时,考察不同浓度的C2H8N2对沉积层的影响。图 3为Ni2+与C2H8N2浓度比分别为1∶1,1∶2,1∶3,1∶4,1∶5,1∶6,1∶7的X射线衍射谱图。曲线a是纯镍镀层的XRD衍射图,可以明显看到金属镍的特征衍射峰(2θ=45°处),表明纯镍镀层的晶化程度较高。沉积层晶体结构随着浓度比的增大,晶粒不断细化,Ni的衍射峰宽化散漫明显。曲线b相对于曲线a发生了明显的晶粒细化。继续增大浓度比,峰宽增加更为显著。曲线c,d出现了明显的"馒头峰",即晶粒继续细化,沉积层发生了由晶态向微晶态或非晶态的转变,直至曲线e时达到完全非晶态。随着浓度比的继续增大,非晶化程度反而变小,如曲线f,g,h所示,"馒头峰"再次出现。这是由于, 当络合剂浓度较小时,溶液中的Ni2+仅少量被络合,大量未被络合的Ni2+直接参与沉积反应,镀层沉积速率快,而相同时间下B原子的解离量不变,导致最终沉积层中B含量较少。随着络合剂浓度的增加,Ni2+被全部络合且结合紧密,沉积速率较慢,而B的解离受其影响较小,此时沉积层中B含量增加。络合剂浓度过高时,严重影响了Ni2+的正常沉积,镀液中自由移动参与反应的离子极少,进而影响了与其共沉积的B的含量。

|

图 3 不同乙二胺浓度所得沉积层的XRD谱图 Fig. 3 XRD patterns of sedimentary layer with different ethylenediamine concentrations |

图 4为不同C2H8N2浓度所形成的沉积层的微观形貌。图 4(a)为浓度比为1∶1时沉积层的微观形貌,此时Ni2+未完全络合,沉积层形貌与纯镍镀层类似,出现大量碎裂,高分辨率下观察到细致的小晶粒紧密排列。浓度比为1∶2时(图 4(b)),出现了典型的微晶、非晶态"菜花状"微观结构。沉积层均匀且无裂纹出现,晶粒致密、均匀。图 4(c),(e)为浓度比为1∶3,1∶5的微观形貌,低放大倍数下碎裂密度相近。高分辨率下观察到类似胞突形貌,胞突上有细密的小晶粒紧密排列。浓度比为1∶4时(图 4(d)),沉积层细致平整,在高分辨率下仍然难以观察到晶粒分布,呈现十分均匀、平整的结构。浓度比为1∶6时沉积层再次呈现"菜花状"形貌,相比图 4(b)每个"菜花"晶胞的粒径明显变大。可见,随着浓度比的增大,沉积层微观结构出现了由"菜花状"胞突到细致平整结构,再到"菜花状"胞突的转变过程,此与XRD衍射峰的变化趋势相吻合。在浓度比为1∶4时,沉积层细致平整,难以观察到小晶粒结构,此时XRD呈现一条直线的完全非晶态结构。

|

图 4 乙二胺浓度对沉积层微观形貌的影响 (a)1∶1;(b)1∶2;(c)1∶3;(d)1∶4;(e)1∶5;(f)1∶6 Fig. 4 Effect of ethylenediamine concentration on the microscopic morphologies of sedimentary layer (a)1∶1;(b)1∶2;(c)1∶3;(d)1∶4;(e)1∶5;(f)1∶6 |

酒石酸钾钠也是Ni2+的配体,是一种较弱的络合剂。酒石酸钾钠可以作为桥连基同时与两个金属离子络合,有许多独特的性能。同时酒石酸钾钠的加入有利于改善镀层外观,促进阳极正常溶解。

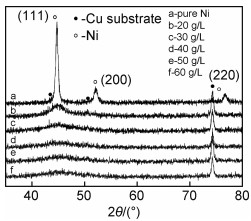

溶液中KBH4为4 g/L、Ni2+的浓度与C2H8N2的浓度比为1∶4时,考察不同浓度的NaKC4H4O6·4H2O对沉积层的影响。图 5为不同NaKC4H4O6·4H2O浓度所得沉积层的XRD谱图。可知,b曲线为明显的非晶态"馒头峰"。随浓度增加,衍射峰继续弥散宽化,如c,d,e,f曲线所示,趋于平滑一致,即其非晶化程度相似。可见酒石酸钾钠作为较弱的络合剂,其对沉积层晶体结构有一定的影响,但不会造成显著的变化。

|

图 5 不同酒石酸钾钠浓度所得沉积层的XRD谱图 Fig. 5 XRD patterns of sedimentary layer with different potassium sodium tartrate concentrations |

图 6为不同酒石酸钾钠浓度下沉积层的微观形貌。可知,低放大倍率下,随浓度的增加,表面逐渐趋于细致平整,但不同浓度的沉积层均存在碎裂。高分辨率下可看到小晶胞产生消失的过程,当酒石酸钾钠浓度较低时,沉积层为密集排列的小晶胞状晶粒(图 6(a),(b))。随着浓度的增加,只在沉积层缺陷处优先形核出现小晶胞状晶粒(图 6(c))。当浓度达到50 g/L时(图 6(d),表面光滑细密,不再有小胞状晶粒出现。继续增大浓度,沉积层形貌变化不大(图 6(e))。微观形貌的变化与XRD谱图表征趋势大体一致,可见酒石酸钾钠可显著改善沉积层的形貌。

|

图 6 不同酒石酸钾钠浓度下沉积层的微观形貌 (a)20 g/L;(b)30 g/L;(c)40 g/L;(d)50 g/L;(e)60 g/L Fig. 6 Micromorphologies of sedimentary layer with different potassium sodium tartrate concentrations (a)20 g/L; (b)30 g/L; (c)40 g/L; (d)50 g/L; (e)60 g/L |

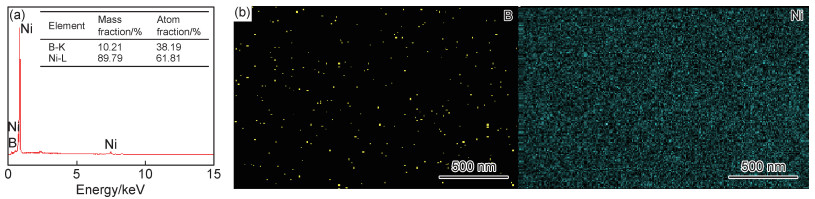

综上所述,调节溶液组分,可电沉积得到良好非晶态结构、微观形貌的沉积层。当KBH4浓度为4 g/L、摩尔比为1∶4、NaKC4H4O6·4H2O浓度为50 g/L时,沉积层细致均匀,XRD谱图显示其Ni的衍射峰完全消失,成为一条直线,形成了完全非晶态结构,对其沉积层进行元素含量及分布情况分析测试,如图 7所示。沉积层B含量最高,达到了10.21% (质量分数),EDS元素面扫描显示B元素在镀层中均匀分布。证明获得了分布均匀,非晶化程度极高的Ni-B沉积层。

|

图 7 元素EDS能谱(a)及元素分布面扫描图(b) Fig. 7 EDS spectra of elements(a) and scanning maps of element distributions(b) |

(1) 采用电沉积法,以KHB4为硼源,制备得到形貌良好的非晶态Ni-B沉积层。

(2) KHB4浓度、乙二胺的种类与加入量显著影响沉积层的非晶化过程。通过考察镀液组成对复合镀层形貌和晶体结构的影响规律,优选出可制备高B含量完全非晶态Ni-B复合镀层的溶液组分:Ni2+浓度50 g/L,Ni2+的浓度与C2H8N2的浓度比为1∶4,KBH4浓度4 g/L,NaKC4H4O6·4H2O浓度50 g/L,电流密度10 A/dm2,镀液温度50 ℃,pH值13。

(3) 所得沉积层非晶化程度极佳,且B含量丰富,达到了10.21%,出现没有金属晶体衍射峰的完全非晶态。

| [1] |

LITVINENKO Y M. Production of metal powders by the rapid cooling of a melt[J]. Powder Metallurgy & Metal Ceramics, 1998, 37(9): 460-463. DOI:10.1007/BF02675803 |

| [2] |

LV P, WANG H P. Effects of undercooling and cooling rate on peritectic phase crystallization within Ni-Zr alloy melt[J]. Meta-llurgical & Materials Transactions B, 2018, 49(2): 1-10. DOI:10.1007/s11663-018-1189-8 |

| [3] |

ZHANG D, CHEN C, WANG X, et al. Synthesis of PtAu alloy nanocrystals in micelle nanoreactors enabled by flash heating and cooling[J]. Particle & Particle Systems Characterization, 2018, 35(5): 1700413. |

| [4] |

GIAMPAOLO A R D, ORDONEZ J G, GUGLIEMACCI J M, et al. Electroless nickel-boron coatings on metal carbides[J]. Surf Coat Tech, 1997, 89(1): 127-131. |

| [5] |

XUE D, DENG J F. Amorphous Ni-B alloy/ceramic composite membrane prepared by an improved electroless plating technique[J]. Materials Letters, 2001, 47(4/5): 271-275. |

| [6] |

WEN M, LI L J, LIU Q, et al. The preparation of well-dispersed Ni-B amorphous alloy nanoparticles at room temperature[J]. Journal of Alloys & Compounds, 2008, 455(1/2): 510-515. |

| [7] |

CORREA E, ZULETA A A, GUERRA L, et al. Coating development during electroless Ni-B plating on magnesium and AZ91D alloy[J]. Surf Coat Tech, 2013, 232: 784-794. DOI:10.1016/j.surfcoat.2013.06.100 |

| [8] |

SUN J, ZHANG X W. Preparation and properties of rare earth modified electroless plating coating on titanium alloy surface[J]. Surface Technology, 2018, 47(4): 196-200. |

| [9] |

WU W P, JIANG J J. Effect of plating temperature on electroless amorphous Ni-P film on Si wafers in an alkaline bath solution[J]. Applied Nanotechnology, 2017, 7(6): 325-333. |

| [10] |

HUR K H, JEONG J H, LEE D N. Microstructures and crysta-llization of electroless Ni-P deposits[J]. Journal of Materials Science, 1990, 25(5): 2573-2584. DOI:10.1007/BF00638061 |

| [11] |

DEHGHANIAN, CHANGIZ, MADAH, et al. Investigations on the wear mechanisms of electroless Ni-B coating during dry sli-ding and endurance life of the worn surfaces[J]. Surface & Coa-tings Technology, 2015, 282: 6-15. |

| [12] |

CELIK I, KARAKAN M, BULBUL F. Investigation of struc-tural and tribological properties of electroless Ni-B coated pure titanium[J]. Proceedings of the Institution of Mechanical Engineers: Part J, 2016, 230(1): 57-63. DOI:10.1177/1350650115588568 |

| [13] |

VITRY V, KANTA A-F, DELAUNOIS F. Mechanical and wear characterization of electroless nickel-boron coatings[J]. Surface and Coatings Technology, 2011, 206(7): 1879-1885. DOI:10.1016/j.surfcoat.2011.08.008 |

| [14] |

GILLEY K L, NINO J C, RIDDLE Y W, et al. Heat treatments modify the tribological properties of nickel boron coatings[J]. ACS Appl Mater Interfaces, 2012, 4(6): 3069-3076. DOI:10.1021/am3004297 |

| [15] |

MUKHOPADHYAY A, DUARI S, BARMAN T K, et al. Tribological performance optimization of electroless Ni-B coating under lubricated condition using hybrid grey fuzzy logic[J]. Journal of the Institution of Engineers, 2016, 97(2): 215-231. DOI:10.1007/s40033-015-0098-0 |

| [16] |

BAGHBANAN M, ERB U, PALUMBO G. Towards the application of nanocrystalline metals in MEMS[J]. Physica Status Solidi(A) Applications and Materials, 2006, 203(6): 1259-1264. DOI:10.1002/pssa.200566155 |

| [17] |

SHI Z Y, WANG D Q, DING Z M. Surface strengthening pure copper by Ni-B coating[J]. Applied Surface Science, 2004, 221(1/4): 62-68. |

| [18] |

OGIHARA H, UDAGAWA K, SAJI T. Effect of boron content and crystalline structure on hardness in electrodeposited Ni-B alloy films[J]. Surface and Coatings Technology, 2012, 206(Su-ppl 11/12): 2933-2940. |

| [19] |

MOHAMMAD M, ALIREZA A. Microstructural characterization of electrodeposited and heat-treated Ni-B coatings[J]. Surface and Coatings Technology, 2018, 349: 442-451. DOI:10.1016/j.surfcoat.2018.06.022 |

| [20] |

SHAKOOR R A, KAHRAMAN R, WAWARE U, et al. Properties of electrodeposited Ni-B-Al2O3 composite coatings[J]. Materials & Design, 2014, 64: 127-135. |

| [21] |

MONTEIRO O R, MURUGESAN S, KHABASHESKU V. Electroplated Ni-B films and Ni-B metal matrix diamond nanocomposite coatings[J]. Surface and Coatings Technology, 2015, 272: 291-297. DOI:10.1016/j.surfcoat.2015.03.049 |

| [22] |

彭秋艳, 费敬银, 陈居田, 等. 双向脉冲快速电沉积非晶态Ni-P/Al2O3复合镀层[J]. 材料工程, 2018, 46(3): 81-90. PENG Q Y, FEI J Y, CHEN J T, et al. Fast electrodeposition of amorphous Ni-P/Al2O3composite coatings deposited by Bi-directional pulse[J]. Journal of Materials Engineering, 2018, 46(3): 81-90. |

| [23] |

WEI S Q, OYANAGI H, LI Z R, et al. X-ray-absorption fine structure study on devitrification of ultrafine amorphous Ni-B alloys[J]. Physical Review B Condensed Matter, 2001, 63(22): 224201-1. DOI:10.1103/PhysRevB.63.224201 |

2021, Vol. 49

2021, Vol. 49