文章信息

- 蒋浩然, 林硕, 张康飞, 王海燕, 王佳齐, 何秀兰

- JIANG Hao-ran, LIN Shuo, ZHANG Kang-fei, WANG Hai-yan, WANG Jia-qi, HE Xiu-lan

- ZrO2/Al2O3多孔陶瓷的制备与力学性能

- Preparation and mechanical properties of ZrO2/Al2O3 porous ceramics

- 材料工程, 2021, 49(5): 157-162

- Journal of Materials Engineering, 2021, 49(5): 157-162.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001040

-

文章历史

- 收稿日期: 2019-11-13

- 修订日期: 2020-06-11

氧化铝(Al2O3)多孔陶瓷具有气孔率高、制备成本低、耐蚀性好等诸多优点,可应用于过滤、隔热保温及催化等领域[1-2]。但Al2O3多孔陶瓷抗压强度略低,限制了其应用范围。氧化锆(ZrO2)力学性能优异,具有良好的抗热震性及抗氧化性,将其引入Al2O3多孔陶瓷中,可有效改善材料的力学性能[3-4]。

采用造孔剂法、有机泡沫浸渍法、冷冻干燥法等均可制备多孔陶瓷[5-6]。凝胶-发泡法(也称发泡注凝法)孔隙率可控、工艺简单、可近净尺寸制备异形多孔陶瓷制品,受到较多研究者的关注。凝胶-发泡法首先利用发泡法在陶瓷浆料中形成气泡,再利用凝胶注模工艺直接将陶瓷粉体原位固化成多孔陶瓷坯体,选择合适的发泡剂及凝胶体系,即可实现多孔陶瓷孔隙率控制,同时方便制备具有复杂形状的多孔陶瓷制品[7-8]。海藻酸钠凝胶体系具有环保无毒、凝胶强度高等优点,在多孔陶瓷领域将具有广泛应用前景。Salomão等[9]利用海藻酸钠凝胶体系制备了具有特定形状和气孔率的Al2O3多孔微球,研究表明,金属离子的种类及添加量与凝胶凝固时间及强度有关。Khoee等[10]以海藻酸钠与Ca2+发生聚合反应为基础,制备了高孔隙率多孔碳化钨材料,结果表明,陶瓷粉体的浆料特性、分散剂种类等对多孔坯体显微结构及性能有重要影响。本课题组采用海藻酸钠凝胶体系制备了Al2O3多孔陶瓷[11],在此基础上,采用此凝胶体系制备ZrO2/Al2O3多孔陶瓷。复合陶瓷粉体的浆料特性、固相含量、pH值、烧结助剂含量等对多孔陶瓷的气孔率及力学性能的影响规律还需系统研究。

本工作采用海藻酸钠凝胶体系,以MgO为烧结助剂,利用凝胶-发泡法制备了ZrO2/Al2O3多孔陶瓷,研究ZrO2/Al2O3陶瓷浆料的流变性及固相含量对坯体性能的影响规律,再利用无压烧结方法进行材料烧结,探讨烧结助剂含量与ZrO2/Al2O3多孔陶瓷显微组织及力学性能的关系。

1 实验 1.1 实验原料实验所用原料包括α-Al2O3粉(平均粒径D50为3 μm),ZrO2粉(平均粒径D50为1 μm,3%(摩尔分数)Y2O3为稳定剂),MgO(分析纯),乙酸钙(分析纯),海藻酸钠(纯度>99%),十二烷基磺酸钠(分析纯),聚丙烯酸胺(分析纯)。

1.2 材料制备在ZrO2添加量为15%(质量分数,下同)的条件下,分别取不同质量ZrO2及Al2O3粉末、一定量的MgO烧结助剂及一定量聚丙烯酸胺分散剂加入蒸馏水中,搅拌20 min后,球磨后制备不同固相含量(10%,15%,20%,25%,30%, 体积分数)的陶瓷浆料,利用氨水调节浆料pH值。改变分散剂含量及球磨时间制得不同分散剂含量及不同球磨时间的陶瓷浆料,利用旋转黏度计对不同陶瓷浆料的黏度进行测试。将1%海藻酸钠及3%的十二烷基磺酸钠发泡剂溶解于适量蒸馏水制成溶液,再将此溶液加入陶瓷浆料中,进行机械搅拌,发泡后的浆料注入橡胶模具中,将乙酸钙溶液均匀喷于浆料表面,在室温下进行固化,干燥后制得多孔陶瓷坯体,进行性能测试。在最佳固相含量条件下,制备添加不同烧结助剂含量(占粉体总质量1%,2%,3%,4%,5%)的多孔陶瓷坯体,在高温炉(GXL-15)中进行烧结,烧结温度为1450 ℃,升温速率为5 ℃/min,保温1 h。

1.3 性能测试与组织观察样品的物相组成利用D/max-rB型X射线衍射仪进行分析,扫描速度为5°/min;样品的显微结构采用FEISirion200型扫描电镜观察;陶瓷浆料的黏度采用NDJ-8S型数字黏度计(三号转子)测量;样品的气孔率采用阿基米德排水法,利用静水力学天平进行测量;样品的抗压强度利用CSS-44300型电子万能力学试验机进行测试,压头移动速率为0.5 mm/min。

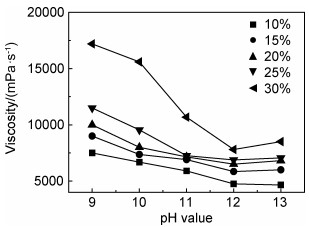

2 结果与分析 2.1 浆料流变性不同固相含量的ZrO2/Al2O3浆料黏度与pH值之间的关系如图 1所示。由图可知,同一固相含量的条件下,随着pH值增大,浆料的黏度呈先降低后略增加的趋势,而在同一pH值条件下,随着固相含量的增加,浆料的黏度上升。

|

图 1 不同固相含量的ZrO2/Al2O3浆料黏度与pH值之间的关系 Fig. 1 Relationship between viscosity and pH value of ZrO2/Al2O3 slurry with different solid contents |

由于固相含量升高时,浆料中粉体密度增大,颗粒间距缩小,相互间的作用力增加,因此浆料黏度升高,流动性降低。pH值对陶瓷浆料的zeta电位有显著作用,进而直接影响浆料的黏度,因此通过调节pH值,可改变浆料的流动性。文献[12]的研究结果表明,ZrO2/Al2O3浆料的zeta电位值随pH值升高而增大,黏度降低。因此当pH值由9增大到12时,浆料的黏度下降。pH值为12时,浆料黏度最小。当pH值继续增大时,过量的氨水导致浆料中的离子浓度增大,双电层厚度降低,浆料黏度有所上升。因此为保证注模过程中,陶瓷浆料具有良好的流动性,浆料的pH值均调为12。

表 1为pH值为12,固相含量为25%,不同分散剂含量的ZrO2/Al2O3浆料黏度。结果表明,陶瓷浆料黏度随着分散剂含量的增加呈先下降后上升趋势。聚丙烯酸胺分散剂为阴离子型分散剂,一方面可在粉体表面形成包裹层,增加斥力,防止粉体团聚;另一方面,其高分子链可起到有效的空间位阻作用,提高浆料悬浮性及流动性[13]。当分散剂含量为0.2%时,由于对粉体颗粒包覆作用效果不明显,颗粒间斥力较小,不足以阻碍粉体颗粒的团聚,浆料的黏度较大,流动性差。随着分散剂含量逐渐增加,包裹层形成的斥力及空间位阻效果明显改善,浆料的黏度下降,当分散剂含量为0.4%时,浆料黏度最小。当分散剂加入量达0.6%时,多余的分散剂高分子链聚集交联阻碍颗粒的运动,同时会在粉体颗粒表面形成多层吸附现象,使浆料黏度增大,因此,最佳的分散剂含量为0.4%。

| Mass fraction of dispersant/% | Viscosity/(mPa·s) |

| 0.2 | 2825.3 |

| 0.3 | 1769.8 |

| 0.4 | 1250.5 |

| 0.5 | 1864.1 |

| 0.6 | 2016.4 |

表 2为pH值为12,固相含量为25%,不同球磨时间的ZrO2/Al2O3浆料黏度。结果表明,随球磨时间的增加,浆料黏度亦呈先下降后上升趋势。球磨时间低于4 h时,随时间延长,团聚的颗粒容易分散,分散剂包覆更均匀,浆料黏度下降。当球磨时间高于4 h时,颗粒直径随研磨时间增加而逐渐减小,比表面积增大,分散剂的包覆及空间位阻作用减弱,浆料黏度增大,因此,球磨4 h有利于获得较低黏度的陶瓷浆料。其他不同固相含量的多孔陶瓷坯体均在分散剂含量为0.4%,球磨4 h的条件下制备。

| Ball milling time/ h | Viscosity/(mPa·s) |

| 2 | 2134.1 |

| 3 | 1852.7 |

| 4 | 1376.8 |

| 5 | 2024.2 |

| 6 | 3156.9 |

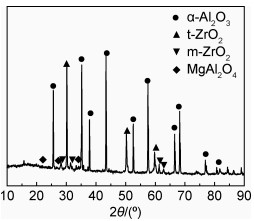

图 2为烧结助剂含量为5%的ZrO2/Al2O3多孔陶瓷的XRD图谱。由图可知,多孔陶瓷的主晶相包括α-Al2O3相、四方ZrO2相(t-ZrO2)及单斜ZrO2(m-ZrO2)相,另外还有少量的MgAl2O4相。在烧结过程中,引入的MgO烧结助剂与Al2O3生成MgAl2O4相,可实现液相烧结,降低烧结温度,促进材料烧结致密化,使气孔支撑体区域获得一定的强度。MgAl2O4相还可起到抑制晶粒生长、促进气孔排除的作用。另外,由于原始ZrO2粉末引入了Y2O3,可较好地起到稳定t-ZrO2相作用[4]。

|

图 2 ZrO2/Al2O3多孔陶瓷的XRD图谱 Fig. 2 XRD pattern of ZrO2/Al2O3 porous ceramics |

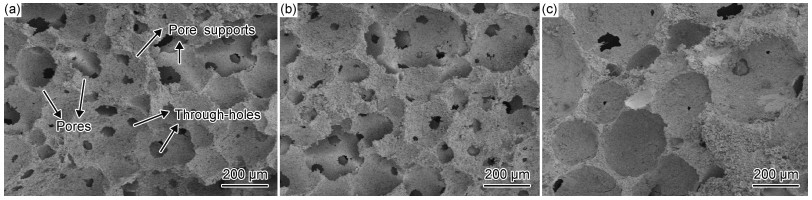

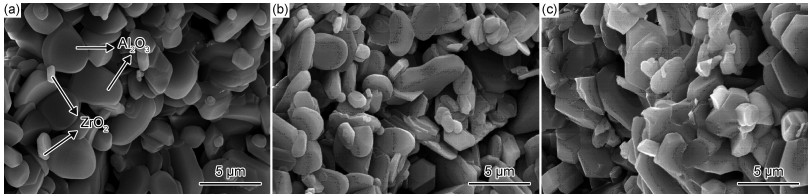

图 3为不同固相含量的ZrO2/Al2O3多孔陶瓷坯体的SEM形貌图。可以看出,多孔陶瓷坯体内存在大量气孔,通过Nano Measurer粒径分布软件,测得气孔尺寸在100~200 μm范围内,气孔内部存在少量的通孔,随着固相含量的改变,气孔及其内部的通孔数目、孔径与形状均有所变化。当固相含量为15%时,浆料黏度低,发泡剂较易发泡及长大,通孔易形成,由图 3(a)可知坯体内的气孔孔径不均匀,个别气孔尺寸较大,通孔数量多,随着固相含量增加,浆料黏度增大,发泡效果逐渐下降,通孔形成也趋于困难,由图 3(b)可看出,坯体的气孔孔径相对均匀,通孔数量及尺寸均略有所下降。当固相含量增加到30%时(图 3(c)),坯体内的气孔及通孔数量明显减少,气孔孔径不均匀,主要原因是由于过高的浆料黏度使发泡剂发泡及通孔形成更加困难。因此,适中固相含量的陶瓷浆料有利于制备高气孔率、显微结构均匀的多孔陶瓷。

|

图 3 不同固相含量的ZrO2/Al2O3多孔陶瓷坯体的SEM形貌图 (a)15%;(b)25%;(c)30% Fig. 3 SEM images of ZrO2/Al2O3 porous green bodies with different solid contents (a)15%;(b)25%;(c)30% |

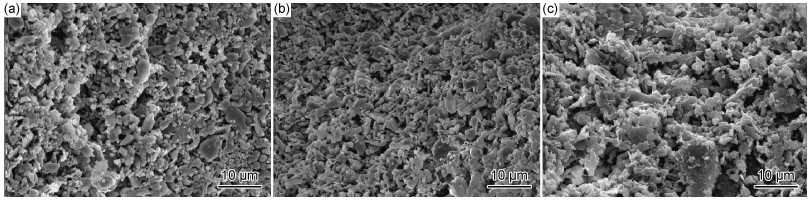

气孔支撑体是开放气孔完整性的基础,可提供多孔陶瓷的强度,通过改变固相含量、浆料黏度等因素可改变多孔陶瓷气孔支撑体的强度。多孔陶瓷坯体烧结后,气孔尺寸明显减小,气孔支撑体可实现一定程度的致密化,从而使多孔陶瓷气孔率下降。不同固相含量的ZrO2/Al2O3多孔陶瓷气孔支撑体的SEM形貌如图 4所示。由图 4可知,气孔支撑体的陶瓷颗粒间有孔隙,某些区域颗粒间实现了紧密接触。由图 4(a),(b)可知,当固相含量小于25%时,随着固相含量升高,气孔支撑体的孔隙数量有所下降。主要是由于固相含量增加,使浆料中的陶瓷粉体含量增大,坯体烧结后,可实现一定程度的紧密接触。另外,坯体内原来由水填充的空间,干燥后形成的孔隙在烧结后也逐渐减小,因此气孔支撑体的孔隙数量随固相含量升高而降低。由图 4(c)可看出,30%固相含量的多孔陶瓷气孔支撑体的孔隙数目反而有所增加,且尺寸增大。如图 1所示,在pH值为12条件下,当固相含量由25%增大到30%时,浆料黏度由6880 mPa·s增大到7800 mPa·s,由于过高的黏度使浆料流动性下降,注模时引入的空气过多,使坯体内形成的孔隙较多,且尺寸较大,烧成后孔隙残留于多孔陶瓷内。

|

图 4 不同固相含量的ZrO2/Al2O3多孔陶瓷气孔支撑体的SEM形貌图 (a)15%;(b)25%;(c)30% Fig. 4 SEM images of ZrO2/Al2O3 pore supports with different solid contents (a)15%;(b)25%;(c)30% |

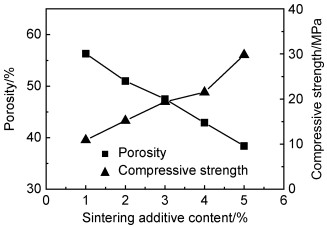

图 5为固相含量为25%、不同烧结助剂含量、在1450 ℃条件下烧结的ZrO2/Al2O3多孔陶瓷气孔支撑体高倍SEM形貌图。可以看出,Al2O3颗粒尺寸较大,细小的ZrO2分布于Al2O3颗粒之间,随MgO烧结助剂含量增加,多孔陶瓷气孔支撑体陶瓷颗粒间的紧密程度逐渐增大,孔隙逐渐减少。MgO可实现液相烧结,促进多孔陶瓷气孔支撑体的致密化,实现陶瓷粉体颗粒间的紧密接触,提高多孔陶瓷强度。由图 5(c)可见,当MgO量增大到5%时,致密化趋势明显升高,孔隙减少。另外,ZrO2分布在Al2O3颗粒之间,可阻碍其长大,有利于提高材料的强度。当ZrO2的t相转变为m相时,引起相变增韧及微裂纹增韧,可有效改善多孔陶瓷的强度[3]。但烧结助剂过多时,会使多孔陶瓷大幅收缩,气孔率降低。因此,通过调控烧结助剂引入量,可保证多孔陶瓷具有一定气孔率前提下,具有较高的抗压强度。

|

图 5 不同烧结助剂含量的ZrO2/Al2O3多孔陶瓷SEM形貌图 (a)1%;(b)3%;(c)5% Fig. 5 SEM images of ZrO2/Al2O3 porous ceramics with different sintering additive contents (a)1%;(b)3%;(b)5% |

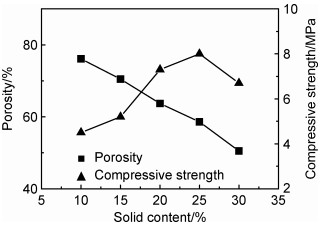

图 6为不同固相含量的ZrO2/Al2O3多孔陶瓷坯体的气孔率和抗压强度曲线图。可以看出,坯体的气孔率在50%~76%范围内,且随着固相含量的增加呈逐渐下降趋势。文献[11]采用海藻酸钠体系制备的纯Al2O3多孔陶瓷坯体的气孔率在60%~85%范围内。由于ZrO2/Al2O3浆料黏度较大,发泡剂的发泡效果较差且气孔的移动较困难,因此坯体气孔率较纯Al2O3多孔陶瓷坯体低。另外,随固相含量升高,浆料的黏度明显增加,注模过程中容易引入空气,导致成型后的坯体气孔率降低。由图 6还可以看出,ZrO2/Al2O3多孔陶瓷坯体的抗压强度在4.5~8 MPa范围内,且随着固相含量的增加呈先上升后下降趋势。陶瓷材料的气孔率减小,则抗压强度增大[14]。因此,在固相含量为25%之前,抗压强度随气孔率降低而增大。固相含量为30%时,过高的固相含量引起浆料流动困难,导致坯体内形成过大的气孔甚至裂纹,引起坯体抗压强度下降。

|

图 6 不同固相含量的ZrO2/Al2O3多孔陶瓷坯体的气孔率和抗压强度 Fig. 6 Porosity and compressive strength of ZrO2/Al2O3 porous green bodies with different solid contents |

图 7为固相含量为25%,不同烧结助剂含量的ZrO2/Al2O3多孔陶瓷的气孔率和抗压强度曲线图,由图 7可知,多孔陶瓷气孔率为38%~57%,且随着烧结助剂含量增加,气孔率逐渐下降,抗压强度升高。与坯体相比,多孔陶瓷气孔率明显下降,主要是由于烧结后陶瓷粉体颗粒可实现紧密接触,气孔支撑体逐渐致密化,坯体中的气孔收缩,气孔率减小。另外,多孔陶瓷的抗压强度在10~30 MPa范围内,较多孔陶瓷坯体有大幅增加。文献[11]的研究表明,Al2O3多孔陶瓷的抗压强度仅在6~9 MPa范围内。引入ZrO2后,由t相转变为m相所引起的相变增韧及微裂纹增韧有效改善了多孔陶瓷的力学性能。由图 7还可以看出,随着烧结助剂MgO含量的增加,抗压强度明显增大,主要原因是烧结助剂可使ZrO2/Al2O3多孔陶瓷实现液相烧结,促进气孔支撑体的致密化。但过量的烧结助剂使材料收缩过大,气孔率明显降低,如当加入5% 烧结助剂时,多孔陶瓷抗压强度为30 MPa,但气孔率仅为38%。因此,通过控制ZrO2引入量、烧结助剂与发泡剂加入量及固相含量等可调控ZrO2/Al2O3多孔陶瓷的气孔率及力学性能。与采用冰模板法[15]、造孔剂法[16]等制备的多孔陶瓷相比,利用海藻酸钠体系凝胶-发泡法制备的ZrO2/Al2O3多孔陶瓷抗压强度略低,但因其工艺简单、环保无毒、气孔率及力学性能可控,将具有广泛的应用前景。

|

图 7 不同烧结助剂含量的ZrO2/Al2O3多孔陶瓷的气孔率和抗压强度 Fig. 7 Porosity and compressive strength of ZrO2/Al2O3 porous ceramics with different sintering additive contents |

(1) 以环保无毒的海藻酸钠为凝胶体系,利用凝胶-发泡法可制备气孔率在50%~76%范围内的ZrO2/Al2O3多孔陶瓷。

(2) 固相含量为25%的陶瓷浆料,有利于制备高气孔率、显微结构均匀、抗压强度在4.5~8 MPa范围内的陶瓷坯体。过高的烧结助剂添加量导致多孔陶瓷收缩率大,气孔率降低。由ZrO2引起的相变增韧及微裂纹增韧有效提高了多孔陶瓷的力学性能,抗压强度最高为30 MPa。

(3) 在优化ZrO2及烧结助剂添加量与制备工艺的基础上,可设计制备显微结构均匀、气孔率可控、抗压强度高的ZrO2/Al2O3多孔陶瓷。

| [1] |

谢雨洲, 彭超群, 王小锋, 等. HEMA-TBA凝胶体系制备多孔氧化铝陶瓷[J]. 无机材料学报, 2017, 32(7): 731-738. XIE Y Z, PENG C Q, WANG X F, et al. Porous alumina ceramic prepared by HEMA-TBA gelcasting system[J]. Journal of Inorganic Materials, 2017, 32(7): 731-738. |

| [2] |

FEY T, ZIERATH B, GREIL P, et al. Microstructural, mechanical and thermal characterization of alumina gelcast foams manufactrued with the use of agarose as gelling agent[J]. Journal of Porous Materials, 2015, 22: 1305-1312. DOI:10.1007/s10934-015-0009-7 |

| [3] |

HOU X H, LIU Z L, LIU Z Q, et al. Porous fibrous ZrO2-mullite ceramics prepared via tert-butyl alcohol-based gel-casting[J]. Ceramics International, 2018, 44(12): 13580-13587. DOI:10.1016/j.ceramint.2018.04.192 |

| [4] |

CHEN R Y, JIA W H, HEI D Q, et al. Toward excellent performance of Al2O3-ZrO2 reticulated porous ceramics: new insights based on residual stress[J]. Ceramics International, 2018, 44(17): 21478-21485. DOI:10.1016/j.ceramint.2018.08.209 |

| [5] |

HAMMEL E C, IGHODARO O L R, OKOLI O I. Processing and properties of advanced porous ceramics: an application based review[J]. Ceramics International, 2014, 40(10): 15351-15370. DOI:10.1016/j.ceramint.2014.06.095 |

| [6] |

LIU R P, XU T T, WAN C A. A review of fabrication strategies and applications of porous ceramics prepared by freeze-casting method[J]. Ceramics International, 2016, 42(2): 2907-2925. DOI:10.1016/j.ceramint.2015.10.148 |

| [7] |

GUO X S, ZHOU Z F, MA G L, et al. Effect of forming process on the integrity of pore-gradient Al2O3 ceramic foams by gelcasting[J]. Ceramics International, 2012, 38: 713-719. DOI:10.1016/j.ceramint.2011.07.062 |

| [8] |

焦春荣, 陈大明, 仝建峰, 等. Al2O3多孔陶瓷材料发泡注凝技术研究[J]. 陶瓷学报, 2016, 37(3): 253-258. JIAO C R, CHEN D M, TONG J F, et al. Foaming and gel-casting of porous alumina ceramics[J]. Journal of Ceramics, 2016, 37(3): 253-258. |

| [9] |

SALOMÃO R, CARDOSO P H, BRANDI J. Gelcasting porous alumina beads of tailored shape and porosity[J]. Ceramics International, 2014, 40: 16595-16601. DOI:10.1016/j.ceramint.2014.08.017 |

| [10] |

KHOEE A A N, HABIBOLAHZADEH A, OADS F, et al. Fabrication of tungsten carbide foam through gel-casting process using nontoxic sodium alginate[J]. J Refractory Metals and Hard Materials, 2014, 43(3): 115-120. |

| [11] |

何秀兰, 吴成, 张文正, 等. 海藻酸钠凝胶-发泡法制备Al2O3多孔陶瓷[J]. 硅酸盐学报, 2020, 48(3): 1-7. HE X L, WU C, ZHANG W Z, et al. Fabrication of Al2O3 porous ceramic by gel-foaming method with solidum alginate[J]. Journal of the Chinese Ceramics Society, 2020, 48(3): 1-7. |

| [12] |

ZENG J Z, YANG J, WAN W, et al. Effect of Al2O3 particle size on preparation and properties of ZTA ceramics formed by gelcasting[J]. Ceramics International, 2014, 5: 5333-5338. |

| [13] |

吴海波, 袁波, 韩建燊, 等. 凝胶注模常温发泡制备氧化铝多孔陶瓷[J]. 材料科学与工艺, 2012, 20(4): 4-8. WU H B, YUAN B, HAN J S, et al. Fabrication of porous alumina ceramics by gelcasting together with foaming at room temperature[J]. Materials Science and Technology, 2012, 20(4): 4-8. |

| [14] |

JIA Y, KANNL Y, XIE Z P. Fabrication of alumina green body through gelcasting process using alginate[J]. Materials Letters, 2003, 57: 2530-2534. DOI:10.1016/S0167-577X(02)01306-X |

| [15] |

LIU G, ZHANG D, MEGGS C, et al. Porous Al2O3-ZrO2 composites fabricated by an ice template method[J]. Scripta Materialia, 2010, 62: 466-468. DOI:10.1016/j.scriptamat.2009.12.018 |

| [16] |

MOROZOVA L V, KALININA M V, KHAMOVA T V. Porous ceramics based on the ZrO2(Y2O3)-Al2O3 system for filtration membranes[J]. Glass Physics and Chemistry, 2016, 42(4): 408-413. DOI:10.1134/S1087659616040106 |

2021, Vol. 49

2021, Vol. 49