文章信息

- 林洪玉, 李晓鸿, 陈璐, 杨波, 姚森, 曾小州, 李安林, 黎阳

- LIN Hong-yu, LI Xiao-hong, CHEN Lu, YANG Bo, YAO Sen, ZENG Xiao-zhou, LI An-lin, LI Yang

- 硅溶胶添加对氧化铝多孔陶瓷烧结性能的影响

- Effect of silica sol addition on sintering properties of porous alumina ceramics

- 材料工程, 2021, 49(5): 151-156

- Journal of Materials Engineering, 2021, 49(5): 151-156.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000971

-

文章历史

- 收稿日期: 2019-10-27

- 修订日期: 2020-06-15

氧化铝多孔陶瓷具有耐腐蚀、耐高温、显气孔率高、比表面积大、热导率低等特点,在催化剂载体、流体过滤、吸声保温、生物医药等领域具有广泛的应用前景[1-6]。硅溶胶是纳米SiO2分散在水中的无定形颗粒溶液,广泛运用于陶瓷材料高温黏结剂、铸造砂型的结合剂、催化剂载体、涂料等领域[7-13]。硅溶胶分散性、渗透性较好,与α-Al2O3微粉混合时,胶体粒子可以吸附在α-Al2O3颗粒的表面,形成良好包覆状态。马红萍等[14]研究了硅溶胶凝胶化包覆对氧化铝陶瓷烧结性能的影响,表明在1650 ℃的烧结温度下可制备出莫来石结合的氧化铝致密陶瓷。

莫来石是Al2O3-SiO2体系中唯一稳定的化合物,具有优良的抗高温蠕变性、电绝缘性、高温强度等性能,可显著改善陶瓷材料的热震稳定性和断裂韧性[15-16]。若在氧化铝多孔陶瓷中引入莫来石结合相,可望显著改善多孔陶瓷的性能,然而添加硅溶胶对氧化铝多孔陶瓷烧结特性影响的机制尚不明确。基于硅溶胶的易分散性和成分特征[17],本工作以制备氧化铝多孔陶瓷为目的,将硅溶胶添加到氧化铝多孔陶瓷中,通过对比研究系统地探讨了烧结温度对氧化铝多孔陶瓷的体积密度、线收缩率、显气孔率及力学性能的影响,阐明了硅溶胶与氧化铝在不同烧结条件下的结合及转化机理。

1 实验 1.1 实验原料煅烧α-Al2O3微粉,贵州膜锐新材料科技有限公司,平均粒度D50=2.5 μm;硅溶胶JN-30,贵州膜锐新材料科技有限公司,SiO2含量30%(质量分数),pH值约9,SiO2为无定形结构;羧甲基纤维素钠(sodium carboxymethylcellulose,CMC),陕西朝政泥浆有限公司。

1.2 多孔陶瓷的制备按SiO2占煅烧α-Al2O3粉末质量的0%,20%称取纳米硅溶胶溶液和煅烧α-Al2O3粉末,然后将纳米硅溶胶溶液与α-Al2O3粉末混合并加入质量分数为3%的成型助剂羧甲基纤维素钠,搅拌均匀后球磨2 h,困料24 h。将困料完成的混合粉料放入80 ℃的烘箱中干燥12 h,拿出磨成细粉并过100目筛,称取一定量的过筛粉料放入模具中以30 MPa的压力模压成型,制成长宽高为60.0 mm×10.0 mm×3.6 mm的条状素坯,分别将条状素坯置于马弗炉内升温至目标温度(1150,1350,1400,1500 ℃和1550 ℃),并保温2 h。

1.3 性能检测利用S-3400 N型扫描电镜(scanning electron microscope,SEM) 观察烧结后氧化铝多孔陶瓷的微观形貌;利用Samart Lab 18kW型X射线衍射仪(X-ray diffraction,XRD),对烧成产物进行物相分析,2θ角10°~80°,Cu靶;根据试样烧结前后长度的变化测定线收缩率;利用质量除以体积的方式计算体积密度;依据GB/T 1966-1999标准,运用阿基米德排水法测试多孔陶瓷显气孔率;采用SANS4204型万能材料试验机,依据GB/T 1965-1999测试氧化铝多孔陶瓷的三点抗弯强度,测试速率1 mm/min,跨距40 mm。

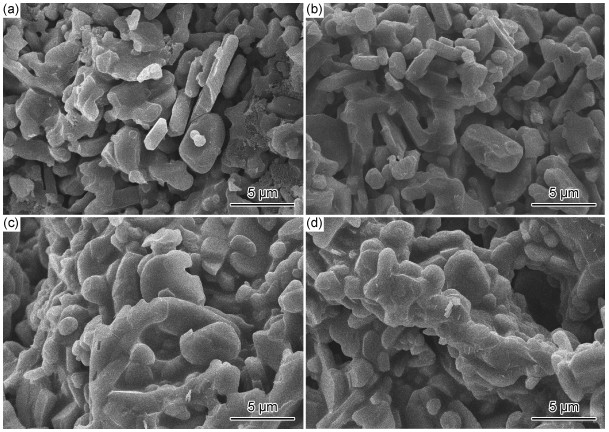

2 结果与分析 2.1 氧化铝多孔陶瓷的微观形貌图 1为添加硅溶胶后氧化铝多孔陶瓷在不同烧结温度下的表面形貌图片。从图 1中可知,当烧结温度为1150 ℃时,能清晰地看见氧化铝颗粒轮廓,颗粒表面有硅溶胶包覆的热解产物存在,且颗粒间堆积形成的孔隙较多,孔隙清晰可见;烧结温度升高至1400 ℃时,氧化铝颗粒间有轻微的粘连现象,说明烧结温度达1400 ℃时,氧化铝颗粒间有烧结行为发生,此时仍然可见颗粒堆积形成的孔隙结构。温度升高至1500 ℃时,烧结现象较为明显,氧化铝颗粒间相互粘连并长大,颗粒原有轮廓消失。烧结温度达1550 ℃时,颗粒间粘连严重,液相烧结特征显著,结构更为致密。

|

图 1 不同温度下烧结的氧化铝多孔陶瓷的微观形貌 (a)1150 ℃;(b)1400 ℃;(c)1500 ℃;(d)1550 ℃ Fig. 1 Microstructure of porous alumina ceramics sintered at different temperatures (a)1150 ℃; (b)1400 ℃; (c)1500 ℃; (d)1550 ℃ |

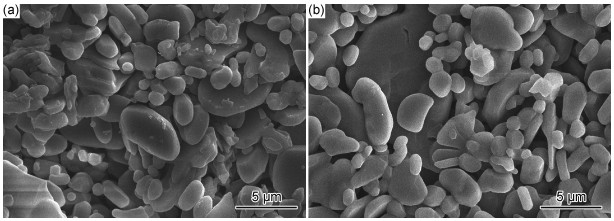

为对比探究硅溶胶加入对氧化铝烧结特性的影响,将未加硅溶胶的烧结产物进行了表面SEM测试,结果如图 2所示。从图 2中可知,未添加硅溶胶的氧化铝多孔陶瓷经过1400 ℃烧结后仍然清晰可见氧化铝颗粒,粘连现象不明显,孔隙较多。当烧结温度升高至1550 ℃时,氧化铝颗粒间堆积形成的孔隙依然较为明显,有一定的烧结行为发生,多孔结构仍然较为明显。对比图 1(b)和(d)可得出,氧化铝多孔陶瓷中加入硅溶胶可促进氧化铝颗粒间的烧结,降低烧结温度,而过高的烧结温度会使氧化铝多孔陶瓷微观结构更为致密。

|

图 2 不同温度下烧结的未添加硅溶胶氧化铝多孔陶瓷的微观形貌 (a)1400 ℃;(b)1550 ℃ Fig. 2 Microstructure of porous alumina ceramics sintered at different temperatures without silica sol (a)1400 ℃; (b)1550 ℃ |

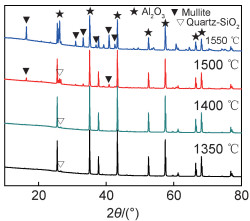

添加硅溶胶的氧化铝多孔陶瓷物相组成与烧结温度的关系如图 3所示。从图 3中可知,硅溶胶添加量为20%(质量分数),烧结温度低于1400 ℃时,多孔陶瓷的晶型结构除了α-Al2O3的衍射峰外,还出现了一定量的石英型SiO2衍射峰,而并未出现莫来石衍射峰,说明1400 ℃以下多孔陶瓷是依靠石英型SiO2将氧化铝颗粒粘连起来形成多孔结构,其粘连机理是纳米硅溶胶粒子包覆在氧化铝颗粒表面,形成包覆结构,经高温烧结后由无定形结构转变为石英型SiO2,进而将氧化铝颗粒粘连起来;在烧结温度为1500 ℃时,多孔陶瓷物相组成出现了少量的莫来石衍射峰,表明此温度下SiO2与氧化铝基体开始发生高温反应,生成了少量莫来石相;随烧结温度提高至1550 ℃,莫来石相的衍射峰显著增强,氧化铝衍射峰明显减弱,表明SiO2与氧化铝高温反应生成的莫来石相在增多,并消耗了氧化铝。结合图 1微观形貌分析可知,硅溶胶的热解产物SiO2在低温下以物理结合的方式将氧化铝颗粒黏结起来,而高温下SiO2与氧化铝反应生成莫来石结合相。一般来说莫来石的生成会对陶瓷材料的体积造成一定的影响,因此很有必要对多孔陶瓷的体积变化进行测定。

|

图 3 不同温度下烧结的氧化铝多孔陶瓷的XRD图谱 Fig. 3 XRD patterns of porous alumina ceramics sintered at different temperatures |

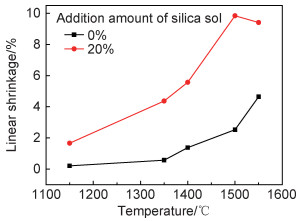

为探究不同烧结温度下氧化铝多孔陶瓷的线收缩率变化特征,对其线收缩率进行测定,结果如图 4所示。由图 4可知,未添加硅溶胶的多孔陶瓷线收缩率随温度的升高而逐渐升高,但整体收缩幅度较小,最大值出现在1550 ℃,仅为4.64%,结合图 2可知高温下氧化铝颗粒有轻微的烧结作用,导致了线收缩率的小幅升高。多孔陶瓷中引入纳米硅溶胶后,线收缩率整体都大于未添加硅溶胶的,随烧结温度的升高其收缩率呈现先增大后减小的趋势,在1150 ℃时,其线收缩率已达1.66%,当温度增加到1400 ℃以上时,其线收缩率增加到了5.57%,在1500 ℃时达到最大值为9.8%,结合图 1的SEM和图 3的XRD分析可知,1400 ℃之前,硅溶胶热解产物SiO2的黏结作用使得线收缩的增大,温度介于1400~1500 ℃之间时,硅溶胶促进了液相烧结,导致了线收缩率的急剧增大,当烧结温度达到1550 ℃时,大量莫来石的生成导致了多孔陶瓷的体积膨胀,进而又使得线收缩率降低。综合来看,莫来石的生成导致的体积膨胀比液相烧结对线收缩率的影响更大。

|

图 4 不同硅溶胶添加量下氧化铝多孔陶瓷的线收缩率 Fig. 4 Linear shrinkage of porous alumina ceramics with different silica sol addition |

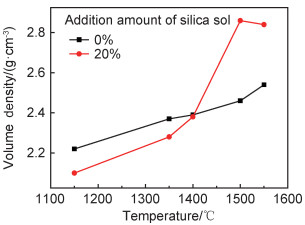

硅溶胶的加入对氧化铝多孔陶瓷体积密度的影响如图 5所示。从图 5中可知,添加硅溶胶后多孔陶瓷的体积密度随烧结温度的升高呈先增大后减小的趋势,在烧结温度低于1400 ℃时,体积密度较低,密度上升较为缓慢,在1400 ℃时仅为2.38 g/cm3;烧结温度高于1400 ℃时,体积密度快速上升,在1500 ℃时达最大值约为2.86 g/cm3,随温度的进一步升高多孔陶瓷的体积密度反而降低,该趋势能与线收缩率变化一致。未添加硅溶胶的多孔陶瓷体积密度随温度的升高而一直升高,但在1400 ℃以前,其体积密度高于添加硅溶胶的多孔陶瓷,这主要是由于加入硅溶胶后多孔陶瓷中出现了石英型SiO2,而SiO2的密度小于氧化铝,导致了多孔陶瓷体积密度的降低;当烧结温度高于1500 ℃时,添加硅溶胶的多孔陶瓷体积密度又大于未添加硅溶胶的,结合图 1,图 3和图 4可知,液相烧结使得多孔陶瓷趋于致密,从而使得添加硅溶胶的多孔陶瓷体积密度显著提高,进一步印证了添加硅溶胶可降低氧化铝多孔陶瓷的烧结温度。

|

图 5 不同硅溶胶添加量下氧化铝多孔陶瓷的体积密度 Fig. 5 Volume density of porous alumina ceramics with different silica sol addition |

图 6为烧结温度对氧化铝多孔陶瓷显气孔率的影响。由图 6可知,未添加硅溶胶的氧化铝多孔陶瓷显气孔率随温度升高而逐渐降低,在1550 ℃时其孔隙率也在31.06%以上。当添加硅溶胶后,在温度为1150 ℃时,其显气孔率最大,为34.03%,随温度的上升呈现先下降后上升的趋势,温度低于1350 ℃时,气孔率下降缓慢,当温度高于1350℃时,显气孔率显著下降,从1350 ℃的31.47%下降至1500 ℃的12.15%,说明在较低烧结温度下,纳米硅溶胶添加对显气孔率的影响较小,而在高温烧结的情况下,高温烧结作用对显气孔率的影响显著,使得显气孔率降低。当烧结温度为1550 ℃时,显气孔率却又上升至13.40%,该趋势与线收缩率和体积密度的变化趋势能很好的对应,结合图 1~5分析可知,此温度下有大量莫来石生成,导致了体积膨胀,从而导致显气孔率小幅度的增加。从图 6中还可知,未添加硅溶胶的多孔陶瓷孔隙率均高于添加硅溶胶的,这主要是由于硅溶胶大量填充了氧化铝颗粒间堆积形成的孔隙,导致了孔隙率的降低。

|

图 6 烧结温度对氧化铝多孔陶瓷显气孔率的影响 Fig. 6 Effect of sintering temperature on the apparent porosity of alumina porous ceramics |

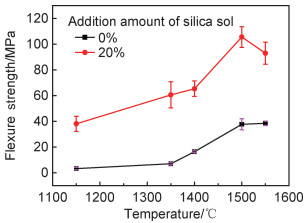

图 7为烧结温度对氧化铝多孔陶瓷的抗弯强度的影响。由图 7可知,未添加硅溶胶的多孔陶瓷力学性能随温度的升高而逐渐增加,且整体力学性能不理想,在1550 ℃的烧结温度下,抗弯强度仅有(38.42±1.8)MPa。添加硅溶胶后,多孔陶瓷力学性能显著提高,在烧结温度为1150 ℃时,抗弯强度可达(38.1±5.8)MPa,随着温度的升高,氧化铝多孔陶瓷的抗弯强度上升幅度较小,在1400 ℃时为(65.2±8.0)MPa,结合SEM和XRD分析可知,温度较低时,多孔陶瓷依靠硅溶胶热解产物SiO2以物理黏结形式形成多孔结构,结合力相对较弱。当温度从1400 ℃升高到1500 ℃时,氧化铝多孔陶瓷的抗弯强度提升幅度较大,在1500 ℃时达到最大值,抗弯强度达到(105.5±8.0)MPa,结合SEM和线收缩率可知抗弯强度增加主要是由于液相烧结作用的增强,使得氧化铝颗粒间的结合力提高。当烧结温度在1550 ℃时,氧化铝多孔陶瓷的抗弯强度呈下降趋势,结合显气孔率和XRD的分析可知,此条件下SiO2与氧化铝基体发生反应产生了大量莫来石,使得其体积膨胀导致结构疏松,进而使得致密化程度降低,导致其抗弯强度下降。综上分析,在烧结温度介于1400~1500 ℃之间时,可获得力学性能优异、孔隙率适中、莫来石结合的氧化铝多孔陶瓷。

|

图 7 烧结温度对氧化铝多孔陶瓷力学性能的影响 Fig. 7 Effect of sintering temperature on mechanical properties of porous alumina ceramics |

(1) 纳米硅溶胶在氧化铝多孔陶瓷的烧结过程中起到两方面的作用,低温下硅溶胶热解生成的SiO2将氧化铝颗粒黏结起来形成多孔陶瓷结构,高温下硅溶胶可促进氧化铝多孔陶瓷的烧结,提升多孔陶瓷的力学性能,随温度的进一步升高,SiO2与氧化铝反应形成莫来石结合相。

(2) 添加硅溶胶后,能显著提升氧化铝多孔陶瓷的力学性能,随烧结温度的提高,线收缩率、体积密度和抗弯强度均先增大后降低,在1500 ℃达到最大值,孔隙率则呈现相反趋势。

(3) 烧结温度介于1400~1500 ℃之间时,可以得到微观结构合理、力学性能优异、孔隙率适中的氧化铝多孔陶瓷。

| [1] |

WU P, XU Y, HUANG Z, et al. A review of preparation techniques of porous ceramic membranes[J]. Journal of Ceramic Processing Research, 2015, 16(1): 102-106. |

| [2] |

NIE Z G, LIN Y Y. Fabrication of porous alumina ceramics using hollow microspheres as the pore-forming agent[J]. Journal of the Korean Society of Manufacturing Technology Engineers, 2015, 24(4): 368-373. DOI:10.7735/ksmte.2015.24.4.368 |

| [3] |

JUETTNER T, MOERTEL H, SVINKA V, et al. Structure of kaoline-alumina based foam ceramics for high temperature applications[J]. Journal of the European Ceramic Society, 2007, 27(2/3): 1435-1441. |

| [4] |

AHMAD R, HA J H, SONG I H. Particle-stabilized ultra-low density zirconia toughened alumina foams[J]. Journal of the European Ceramic Society, 2013, 33(13/14): 2559-2564. |

| [5] |

黄坤模, 刘涛, 徐兆芳, 等. Al2O3多孔陶瓷的制备及性能[J]. 中国陶瓷, 2018, 54(5): 11-15. HUAMG K M, LIU T, XU Z F, et al. Preparation and properties of porous alumina ceramics[J]. China Ceramics, 2018, 54(5): 11-15. |

| [6] |

黎阳, 宫营芳, 汪林. 低温制备氧化铝多孔陶瓷[J]. 中国陶瓷, 2014, 50(5): 47-50. LI Y, GONG Y F, WANG L. Preparation of alumina porous ceramics at low temperature[J]. China Ceramics, 2014, 50(5): 47-50. |

| [7] |

孔德玉, 杨辉, 韦苏, 等. 硅溶胶分散氧化铝浆料的免脱气注凝成型工艺[J]. 硅酸盐学报, 2005, 33(9): 1070-1074. KONG D Y, YANG H, WEI S, et al. Gelcasting of alumina slurry dispersed in silica sol without de-airing process[J]. Journal of the Chinese Ceramic Society, 2005, 33(9): 1070-1074. DOI:10.3321/j.issn:0454-5648.2005.09.005 |

| [8] |

蔡艳芝, 杨彬, 王刚. 硅溶胶对莫来石结合刚玉质耐火材料力学性能的影响[J]. 硅酸盐学报, 2007, 35(5): 664-670. CAI Y Z, YANG B, WANG G. Effect of silica sol on mechanical properties of mullite bonded corundum refractory[J]. Journal of the Chinese Ceramic Society, 2007, 35(5): 664-670. DOI:10.3321/j.issn:0454-5648.2007.05.027 |

| [9] |

朱新文, 江东亮, 谭寿洪, 等. 氧化铝粉体在硅溶胶中分散行为的研究[J]. 硅酸盐学报, 2001, 29(3): 263-266. ZHU X W, JIANG D L, TAN S H, et al. Study of dispersion behavior of alumina powders in silica sol[J]. Journal of the Chinese Ceramic Society, 2001, 29(3): 263-266. DOI:10.3321/j.issn:0454-5648.2001.03.014 |

| [10] |

LIDEN E, KARLSSON S, TOKARZ B. Silica sols as refractory fibre binders[J]. Journal of the European Ceramic Society, 2001, 21(6): 795-808. DOI:10.1016/S0955-2219(00)00271-5 |

| [11] |

SIMENDIC B, RADONJIC L. Low temperature transformation of alumino-silicate gels[J]. Ceramics International, 1998, 24(7): 553-557. DOI:10.1016/S0272-8842(97)00057-6 |

| [12] |

KONG D, YANG H, WEI S, et al. Gel-casting without de-airing process using silica sol as a binder[J]. Ceramics International, 2007, 33(2): 133-139. DOI:10.1016/j.ceramint.2005.08.006 |

| [13] |

IVANKOVIC H, TKALCE E, NASS R, et al. Correlation of the precursor type with densification behavior and microstructure of sintered mullite ceramics[J]. Journal of the European Ceramic Society, 2003, 23(2): 283-292. DOI:10.1016/S0955-2219(02)00176-0 |

| [14] |

马红萍, 祝邦文, 王建武, 等. 硅溶胶的凝胶化包覆对氧化铝烧结性能的影响[J]. 稀有金属材料与工程, 2010, 39(增刊2): 463-466. MA H P, ZHU B W, WANG J W, et al. Influence of gelation coating of colloidal silica on sintering properties of Al2O3 ceramics[J]. Rare Metal Materials and Engineering, 2010, 39(Suppl2): 463-466. |

| [15] |

赵惠忠, 计道珺, 雷中兴, 等. 纳米莫来石粉体的合成及其表征[J]. 硅酸盐学报, 2003, 31(12): 1216-1220. ZHAO H Z, JI D J, LEI Z X, et al. Synthesis and characterization of nanosized mullit powder[J]. Journal of the Chinese Ceramic Society, 2003, 31(12): 1216-1220. DOI:10.3321/j.issn:0454-5648.2003.12.018 |

| [16] |

陈照峰, 张立同, 成来飞, 等. 硅溶胶强化辅助制备C纤维增韧氧化铝结合莫来石陶瓷基复合材料[J]. 航空材料学报, 2001, 21(4): 28-32, 37. CHEN Z F, ZHANG L T, CHENG L F, et al. Preparation of C fiber reinforced alumina-mullite composite assisted by silica sol infiltration[J]. Journal of Aeronautical Materials, 2001, 21(4): 28-32, 37. DOI:10.3969/j.issn.1005-5053.2001.04.007 |

| [17] |

BEHNAM A, SALEH S T. Simultaneous effects of salted water and water flow on asphalt concrete pavement deterioration under freeze-thaw cycle[J]. International Journal of Pavement Engineering, 2014, 15(5): 383-391. DOI:10.1080/10298436.2012.677844 |

2021, Vol. 49

2021, Vol. 49