文章信息

- 武永丽, 熊毅, 陈正阁, 查小琴, 岳赟, 刘玉亮, 张金民, 任凤章

- WU Yong-li, XIONG Yi, CHEN Zheng-ge, ZHA Xiao-qin, YUE Yun, LIU Yu-liang, ZHANG Jin-min, REN Feng-zhang

- 超音速微粒轰击对TC11钛合金组织和疲劳性能的影响

- Effect of supersonic fine particle bombardment on microstructure and fatigue properties of TC11 titanium alloy

- 材料工程, 2021, 49(5): 137-143

- Journal of Materials Engineering, 2021, 49(5): 137-143.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000435

-

文章历史

- 收稿日期: 2020-05-16

- 修订日期: 2021-01-20

2. 有色金属新材料与先进加工技术省部共建协同创新中心, 河南 洛阳 471023;

3. 西北核技术研究所激光与物质相互作用国家重点实验室, 西安 710024;

4. 中国船舶重工集团公司 第七二五研究所, 河南 洛阳 471023

2. Collaborative Innovation Center of New Nonferrous Metal Materials and Advanced Processing Technology Jointly Established by the Ministry of Science and Technology, Luoyang 471023, Henan, China;

3. State Key Laboratory of Laser Interaction with Matter, Northwest Institute of Nuclear Technology, Xi'an 710024, China;

4. The 725th Research Institute of China Shipbuilding Industry Corporation, Luoyang 471023, Henan, China

钛及钛合金由于其密度小、比强度和热强度高、耐蚀、可焊、使用温度范围宽等优势,广泛应用于航空航天、舰艇船舶、电力、医疗、石油化工等领域,尤其在航空航天领域的用量和使用范围呈现不断上升的趋势[1-2],其在航空发动机、飞机机身、航空紧固件等重要部位都有广泛应用[3-4]。但是,这些重要零部件在飞机起飞、空中飞行、降落阶段要承受交变载荷和振动载荷的作用,容易出现多发性的疲劳问题[5]。因此,研究疲劳失效问题,对提高飞机的寿命和安全性、减少经济损失具有重要意义。

对于工程构件而言,失效形式绝大多数出现在表面[6],因而采用表面强化技术来提高材料的抗疲劳性能是一种行之有效的方法。王筱冬等[7]研究了研磨光整处理后Ti-6Al-4V钛合金表层组织及疲劳性能,结果表明研磨光整处理后的钛合金裂纹源转移到次表层中,裂纹源的周边组织中存在类解理断裂形貌,疲劳条带宽度变小。蔡振等[8]研究了表面超声滚压对Ti-6Al-4V合金多尺度疲劳裂纹扩展行为的影响,结果表明在不同应力比状态下,表面超声滚压样的裂纹扩展速率明显降低,疲劳寿命均显著高于原始试样。张恭轩等[9]认为激光冲击强化产生的压应力及材料表层形成的高密度位错或位错胞结构使裂纹扩展速率降低,从而使得经过冲击强化后TC17钛合金板片比未强化的平均疲劳寿命提高52倍。Chen等[10]研究了喷丸处理对Ti2AlNb合金疲劳性能的影响,发现喷丸处理可以使1×107次循环的疲劳极限从170 MPa提高到370 MPa,提高了117%,1×105次循环的疲劳极限提高了76.7%。Liu等[11]认为超声滚压处理后产生的残余压应力是提高疲劳寿命的主要因素,相对于未进行超声滚压处理的试样疲劳极限提高了22%。从上述研究背景可以看出表面强化技术的确能大幅提升钛合金的疲劳性能,但是上述表面强化手段普遍存在着工作效率低、表面质量难以控制等缺点,因此迫切需要寻求一种工作效率高且表面质量高的新型表面强化技术来进一步提升钛合金的疲劳性能。

超音速微粒轰击(supersonic fine particle bombardment, SFPB)技术是利用速率为300~1200 m/s的超音速压缩气流携带大量直径为0.05~200 μm的小尺寸硬质固体微粒重复轰击金属表面,使金属表层产生强烈的塑性变形,在金属材料表层形成梯度纳米结构[12]。SFPB与其他表面处理技术相比具有表面纳米化效率高、固体微粒可重复使用、操作简单方便、可对形状复杂和大平面零件进行表面强化处理等优点,其不足之处在于引入的应变量较小从而使得获得较厚的纳米层深需要较长的时间[13]。目前采用SFPB技术实现钛合金表面纳米化的报道还不多见,对于钛合金SFPB处理后的组织演变及疲劳行为的研究更是鲜有文献报道。因此本工作对比研究了SFPB前、后TC11钛合金的室温高周疲劳性能的差异,探讨TC11钛合金疲劳过程中的组织演变规律及失效行为,为拓宽SFPB技术在钛合金的应用提供技术支撑和实验依据。

1 实验材料与方法TC11钛合金原材料由宝鸡市程锦钛业有限公司提供,经西部金属材料股份有限公司理化检验中心检测,其化学成分如表 1所示。

| Al | Mo | Zr | Si | Ti |

| 6.50 | 3.50 | 1.50 | 0.30 | Bal |

为了得到TC11钛合金的层片状组织,在氩气保护的真空炉中对尺寸为300 mm×200 mm×37 mm的TC11钛合金板材进行双重退火处理。双重退火热处理工艺为:970 ℃保温1.5 h,空冷;530 ℃保温6 h,空冷。将经过双重退火处理后的TC11钛合金板材加工成如文献[14]所示的高周疲劳试样,然后在磨床上对疲劳试样进行磨削处理以去除机加工痕迹。随后对其进行SFPB处理,气体压力为1.2 MPa,冲击微粒为40 μm的Al2O3硬质颗粒,冲击时间为90 s,喷嘴与试样距离为40 mm。然后对SFPB前、后的试样在QBG-50疲劳试验机上,以应力比r=0.1的拉-拉加载方式(加载频率为25 Hz)进行室温高周疲劳实验。

截取疲劳断口在乙醇溶液中超声清洗20 min,烘干后在JSM-7800F场发射扫描电镜下观察疲劳断口形貌,电子加速电压为10 kV。将另一半疲劳断口用线切割的方法分别切取1 mm和2 mm厚的薄片。其中2 mm的薄片镶嵌为金相试样,经过机械研磨抛光处理后,在LYMPUS PMG3型光学显微镜下观察金相组织形貌,腐蚀剂体积比为HF ∶HNO3 ∶H2O=5 ∶12 ∶83。将1 mm的薄片机械研磨至40 μm左右,随后冲出ϕ3 mm的薄片在Gatan691离子减薄仪上减薄至出现小孔即可,最后在JEM-2010透射电镜上对钛合金精细组织进行观察,电子加速电压为200 kV。借助D8 ADVANCE型X射线衍射仪测试SFPB前、后TC11钛合金的物相组成,采用CuKα射线,扫描角度范围为30°~90°,步长0.02°,管电压为40 kV,管电流为40 mA。

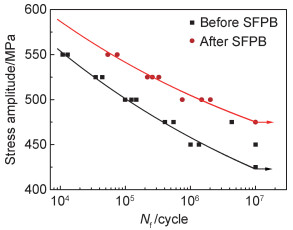

2 结果与分析 2.1 S-N曲线TC11钛合金SFPB前、后的S-N曲线如图 1所示,从图中可以看出,在相同应力级别下,SFPB后钛合金的疲劳寿命显著高于SFPB前,SFPB处理前、后的TC11钛合金在550 MPa下疲劳寿命平均值分别为1.0×104周次、0.8×105周次,疲劳寿命提高了7倍;在525 MPa下疲劳寿命平均值分别为2.0×104周次、2.0×105周次,疲劳寿命提高了约9倍;在500 MPa下疲劳寿命平均值分别为1.0×105周次、1.1×106周次,疲劳寿命提高了10倍,且随着加载级别的降低,疲劳寿命提高的倍数逐渐增加。该现象与其他表面强化方式例如激光冲击强化(LSP)[15-16]、高能喷丸法(HESP)[17]提升钛合金疲劳性能的结果相一致,其原因在于表层组织的纳米化以及残余压应力场的共同作用所致。

|

图 1 TC11钛合金SFPB前、后的S-N曲线 Fig. 1 S-N curves of TC11 titanium alloy before and after SFPB |

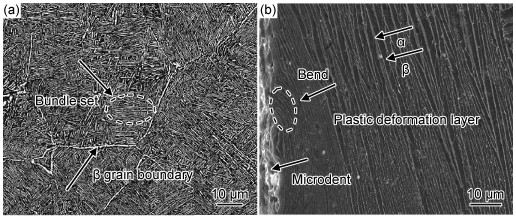

图 2为SFPB前、后TC11钛合金的SEM微观组织形貌。图 2(a)为双重退火后TC11钛合金的金相组织形貌,双重退火后得到了均匀的层片状组织。图中白色发亮的为α相,较暗的为β相。其特点是粗大的原始β晶粒晶界完整清晰可见,在β晶粒内有尺寸较大的不同取向的"束集",每个束集内有较多的细长平直、取向相同且平行的片状α相。原始β晶粒的平均尺寸大约为100 μm。图 2(b)为疲劳加载前SFPB处理态TC11钛合金金相组织形貌,与图 2(a)相比具有明显的差异。在具有较高动能微粒的冲击作用下,TC11钛合金表面形成了许多不可逆的永久性微凹坑,其下形成了塑性变形层,塑性变形层厚度大约在30~50 μm之间。塑性变形层组织仍为α+β两相组织,但是β片层之间的间距明显细化,同时还有局部β片层发生弯曲变形,且随着距表层距离的增大,β片层之间的间距逐渐增大,直至恢复至原始基体组织中的片层间距。这与塑性变形程度有关,越靠近表层,塑性变形越剧烈,导致片层间距越小。

|

图 2 SFPB前、后的SEM微观组织形貌 (a)双重退火后;(b)SFPB后 Fig. 2 SEM microstructure morphologies before and after SFPB (a)after double annealing; (b)after SFPB |

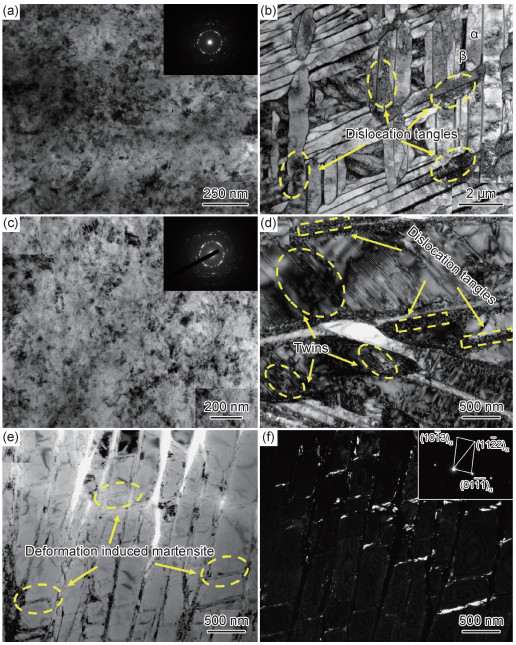

图 2从宏观上描述了SFPB后TC11钛合金层片组织的变形特征,为了进一步研究晶粒细化及微观组织演变规律,采用透射电镜对其微观组织进行观测。图 3为SFPB处理态试样疲劳加载前、后的TEM微观组织形貌。图 3(a)为SFPB处理态试样疲劳加载前表层微观组织形貌,从图中看出层片状组织形态完全消失,取而代之的是钛合金晶粒发生了严重的碎化,晶界已不易分辨,图的右上方的选区电子衍射表明此处晶粒已经完全纳米化,纳米晶晶粒尺寸大约在5~15 nm之间。越靠近表层塑性变形越严重,表层晶粒内部位错密度越大,位错处于增值和湮灭的过程中,当位错的产生和湮灭速率达到平衡时,晶粒成为纳米晶粒[18]。图 3(b)为SFPB处理态试样疲劳加载前次表层(100 μm处)微观组织形貌,图中白色发亮的为α相,较暗的为β相。可以看到在α基体上出现了大量的位错,而β片层形态变化不明显。图 3(c)为SFPB处理态试样疲劳加载后表层微观组织形貌,可以明显地看出疲劳加载后表层组织晶粒尺寸仍处于纳米级别,说明经SFPB处理后获得的纳米晶粒热稳定性较好。图 3(d)~(f)为SFPB处理态试样疲劳加载后次表层(100 μm处)的微观组织形貌。从图 3(d)中可以看到α相中出现了大量的形变孪晶,而且在形变孪晶中也夹杂着高密度的位错缠结。另外,在α/β晶界处发生大量位错缠结,容易造成应力集中,从而导致裂纹源在α/β相界面形成。对比图 3(b),(e)发现SFPB处理态试样在疲劳交变载荷加载过程后,在相邻β片层之间有枝干状物相产生,从图 3(f)暗场相中可以更加清楚地看到。对其进行衍射斑点标定,确定该枝干状物相为形变诱导马氏体组织。根据文献[19]中计算β相稳定系数的公式,计算出TC11钛合金的Kβ为0.35,小于1.0。当合金Kβ值刚好为1.0时,马氏体开始转变温度为室温;当合金Kβ值小于和大于1.0时,马氏体开始转变温度分别为室温以上和室温以下[19]。由此可以判断出该状态下TC11钛合金马氏体开始转变温度应该在室温以上,同时经过SFPB处理后,在钛合金组织内部引入了大量的结构缺陷,导致其能量急剧增高,处于不稳定状态;因此,在疲劳交变载荷的作用下加速了形变诱导马氏体这种现象的发生,使得β相中开始出现形变诱导马氏体组织,如图 3(e),(f)所示。

|

图 3 SFPB处理态试样疲劳加载前、后的TEM微观组织形貌 (a)疲劳加载前表层;(b)疲劳加载前次表层(100 μm处)(c)疲劳加载后表层;(d)~(f)疲劳加载后次表层(100 μm处) Fig. 3 TEM microstructure morphologies of SFPB treated samples before and after fatigue loading (a)surface layer before fatigue loading; (b)subsurface layer before fatigue loading (at 100 μm)(c)surface layer after fatigue loading; (d)-(f)subsurface layer after fatigue loading (at 100 μm) |

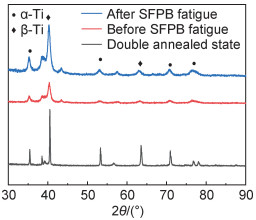

图 4给出了双重退火态以及SFPB处理态疲劳加载前、后TC11钛合金的XRD图谱。由图可知,TC11钛合金由密排六方结构的α相与体心立方结构的β相组成。SFPB处理态未进行疲劳实验之前与双重退火态的TC11钛合金相比没有新的衍射峰产生,而SFPB处理态疲劳失效后的TC11钛合金亦没有新的衍射峰产生。这与前面观察到的疲劳失效后SFPB处理态试样次表层(100 μm处)TEM微观组织形貌有形变诱导马氏体组织出现不一致,可能是由于次表层形变诱导马氏体含量较少难以检测到,也可能是由于X射线衍射深度较浅,仅限于近表层,而观察到的形变诱导马氏体位于次表层中所致。SFPB加载前、后所有衍射峰的位置没有改变,但是其半宽高相对于双重退火态的明显增大,这可能是由于TC11钛合金在超音速微粒轰击下发生严重的塑性变形导致表层晶粒纳米化,并且试样内部产生了较大的残余压应力所致。这与前面观察到的微观组织演变结果相吻合。

|

图 4 双重退火态以及SFPB处理态疲劳加载前、后TC11钛合金的XRD图谱 Fig. 4 XRD patterns of TC11 titanium alloy in double annealed state before and after fatigue loading in SFPB treated states |

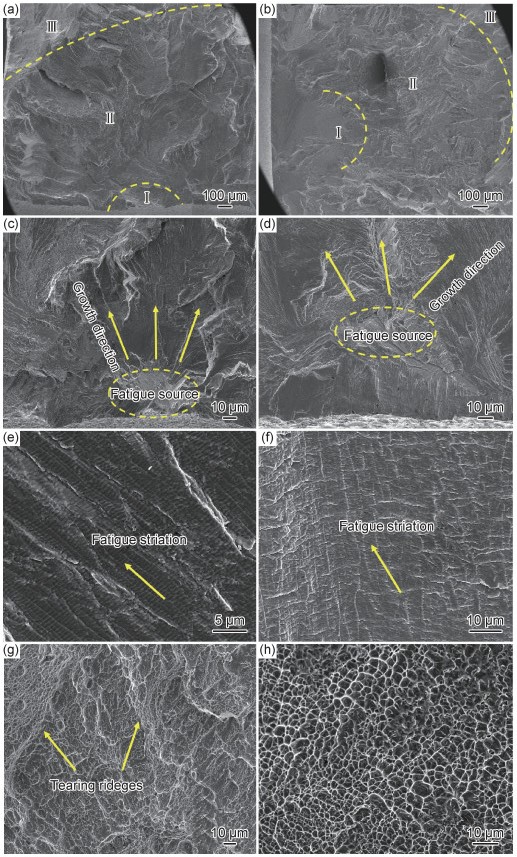

图 5所示的是TC11钛合金SFPB前、后疲劳断口形貌,其中图 5(a),(b)分别为SFPB前、后疲劳断口整体形貌图,可以明显地看到疲劳断口均包括三个不同的区域,即疲劳源区(Ⅰ)、裂纹扩展区(Ⅱ)和瞬断区(Ⅲ)。图 5(c),(d)分别为图 5(a),(b)疲劳源区的放大形貌图,其中椭圆区域所示为裂纹萌生的地方,箭头表示的是裂纹扩展方向。对比发现,SFPB前疲劳源形成于材料的表面,而SFPB后疲劳源移至距表面45 μm的次表层。SFPB前裂纹起始于材料表面是由于TC11钛合金切削性能差,在加工过程中容易在表面产生应力集中,从而形成裂纹[20]。而经过SFPB处理后在试样表面产生了一定厚度的纳米层和残余压应力,使得裂纹源移至次表层[21]。另外,还可以发现相同载荷下,超音速微粒轰击试样表面后裂纹扩展路径比未进行超音速微粒轰击试样的更加曲折,这从一定程度上降低了裂纹扩展速率,使得疲劳寿命有所提高。

|

图 5 SFPB前、后疲劳断口形貌(σ=500 MPa, N前=147270 cycle, N后=2025600 cycle) (a)SFPB前整体形貌图;(b)SFPB后整体形貌图;(c)图(a)位置Ⅰ放大图;(d)图(b)位置Ⅰ放大图;(e)图(a)位置Ⅱ放大图;(f)图(b)位置Ⅱ放大图;(g)图(a)位置Ⅲ放大图;(h)图(b)位置Ⅲ放大图 Fig. 5 Fatigue fracture morphology before and after SFPB(σ=500 MPa, Nbefore=147270 cycle, Nafter=2025600 cycle) (a)overall morphology before SFPB; (b)overall morphology after SFPB; (c)magnified image of location Ⅰ in fig.(a); (d)magnified image of location Ⅰ in fig.(b); (e)magnified image of location Ⅱ in fig.(a); (f)magnified image of location Ⅱ in fig.(b); (g)magnified image of location Ⅲ in fig.(a); (h)magnified image of location Ⅲ in fig.(b) |

当裂纹达到裂纹扩展门槛值时,裂纹开始扩展。从图 5(a),(b)可以看到裂纹扩展区占据整个断口的大部分区域,是决定金属疲劳寿命的重要组成部分。图 5(e),(f)分别为图 5(a),(b)裂纹扩展区放大形貌图。从图中可以明显地看到TC11钛合金疲劳断口裂纹扩展区的河流花样和占据大部分平面的疲劳条带。裂纹扩展区的方向与河流花样的方向相同,疲劳条带与裂纹扩展方向垂直、互相平行且具有一定的宽度。每一条疲劳条带代表一次应力循环的扩展痕迹,疲劳条带的宽度与裂纹尖端和位错之间的交互作用有关[22],宽度越窄,消耗的能量越多,相对应的裂纹扩展速率也就越小。根据文献[23]中疲劳条带宽度的测量方法:疲劳条带的宽度为D/(n-1),其中D为第一条疲劳条带到第n条疲劳条带的宽度之和。从图中可以测量计算出SFPB前、后的疲劳条带宽度分别在0.8 μm和0.5 μm左右。说明SFPB处理后,裂纹扩展速率降低,从而提高疲劳寿命。

图 5(g)为SFPB前瞬断区的放大形貌,发现存在韧窝及大量的撕裂棱,此时韧窝较浅。图 5(h)为SFPB后瞬断区的放大形貌,与图 5(h)相比,此时韧窝大小较均匀且深度较大,这可能与超音速微粒轰击导致晶粒细化有关。

3 结论(1) 采用SFPB技术在TC11钛合金表层制备出了晶粒尺度约为5~15 nm、厚度为30~50 μm的梯度纳米组织;且疲劳加载后表层纳米晶组织热稳定较好,仅在次表层中出现大量的形变孪晶、位错缠结,并在TC11合金中观察到了形变诱导马氏体。

(2) SFPB处理技术在TC11钛合金表层引起的组织纳米化及残余压应力显著提高了材料的疲劳寿命,在相同应力级别下,疲劳寿命提高了约8~10倍,疲劳条带宽度变窄,且随着加载级别的降低,疲劳寿命提高的倍数逐渐增加。

(3) SFPB前、后疲劳断口都由疲劳源区、裂纹扩展区、瞬断区这三部分组成;但SFPB处理后的疲劳源由处理前的表层移至次表层。

| [1] |

刘全明, 张朝晖, 刘世锋, 等. 钛合金在航空航天及武器装备领域的应用与发展[J]. 钢铁研究学报, 2015, 27(3): 1-4. LIU Q M, ZHANG Z H, LIU S F, et al. Application and development of titanium alloy in aerospace and military hardware[J]. Journal of Iron and Steel Research, 2015, 27(3): 1-4. |

| [2] |

KIKUCHI S, NAKAMURA Y, NAMBU K, et al. Formation of a hydroxyapatite layer on Ti-29Nb-13Ta-4.6Zr and enhancement of four-point bending fatigue characteristics by fine particle peening[J]. International Journal of Lightweight Materials and Manufacture, 2019, 2(3): 227-234. DOI:10.1016/j.ijlmm.2019.06.001 |

| [3] |

XIONG J H, LI S K, GAO F Y, et al. Microstructure and mechanical properties of Ti6321 alloy welded joint by GTAW[J]. Materials Science and Engineering: A, 2015, 640: 419-423. DOI:10.1016/j.msea.2015.06.022 |

| [4] |

AO N, LIU D X, ZHANG X H, et al. The effect of residual stress and gradient nanostructure on the fretting fatigue behavior of plasma electrolytic oxidation coated Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2019, 811: 1-11. |

| [5] |

许良, 黄双君, 回丽, 等. TB6钛合金疲劳小裂纹扩展行为[J]. 材料工程, 2019, 47(11): 171-177. XU L, HUANG S J, LI H, et al. Small fatigue crack growth behavior of TB6 titanium alloy[J]. Journal of Materials Engineering, 2019, 47(11): 171-177. DOI:10.11868/j.issn.1001-4381.2016.000866 |

| [6] |

ZHENG H Z, GUO S H, LUO Q H, et al. Effect of shot peening on microstructure, nanocrystallization and microhardness of Ti-10V-2Fe-3Al alloy surface[J]. Journal of Iron and Steel Research International, 2019, 26(1): 52-58. DOI:10.1007/s42243-018-0206-0 |

| [7] |

王筱冬, 张娇. 研磨光整处理Ti-6Al-4V钛合金表面组织及疲劳性能[J]. 机械制造与自动化, 2019, 48(4): 30-31. WANG X D, ZHANG J. Research on surface tissue and fatigue properties of Ti-6Al-4V titanium alloy under grinding and finishing[J]. Machine Building and Automation, 2019, 48(4): 30-31. |

| [8] |

蔡振, 张显程. 表面超声滚压Ti-6Al-4V合金多尺度疲劳裂纹扩展行为的影响[D]. 上海: 华东理工大学, 2017. CAI Z, ZHANG X C. Effect of surface ultrasonic rolling on multiscale fatigue crack growth behavior of Ti-6Al-4V alloy[D]. Shanghai: East China University of Science and Technology, 2017. |

| [9] |

张恭轩, 吴嘉俊, 高宇, 等. TC17钛合金激光冲击强化实验研究[J]. 表面技术, 2018, 47(3): 96-100. ZHANG G X, WU J J, GAO Y, et al. Experimental study on laser shock peening of TC17 titanium alloy[J]. Surface Technology, 2018, 47(3): 96-100. |

| [10] |

CHEN Y X, WANG J C, GAO Y K, et al. Effect of shot peening on fatigue performance of Ti2AlNb intermetallic alloy[J]. International Journal of Fatigue, 2019, 57: 53-57. |

| [11] |

LIU C S, LIU D X, ZHANG X H, et al. Improving fatigue performance of Ti-6Al-4V alloy via ultrasonic surface rolling process[J]. Journal of Materials Science and Technology, 2019, 35: 1555-1562. DOI:10.1016/j.jmst.2019.03.036 |

| [12] |

巴德玛, 马世宁, 李长青, 等. 超音速微粒轰击38CrSi钢表面纳米化的研究[J]. 材料工程, 2006(12): 3-7. BA D M, MA S N, LI C Q, et al. Investigation of surface nanocrystallization of 38CrSi steel by SFPB[J]. Journal of Materials Engineering, 2006(12): 3-7. DOI:10.3969/j.issn.1001-4381.2006.12.001 |

| [13] |

李慧敏, 李淼泉, 刘印刚, 等. 钛合金表层机械处理的纳米化组织、力学性能与机理研究进展[J]. 中国有色金属学报, 2015, 25(3): 642-651. LI H M, LI M Q, LIU Y G, et al. Research progress in nanocrystalline microstructure, mechanical properties and nanocrystallization mechanism of titanium alloys via surface mechanical treatment[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 642-651. |

| [14] |

范梅香, 熊毅, 陈艳娜, 等. TC11钛合金室温高周疲劳断口及微观组织[J]. 河南科技大学学报(自然科学版), 2019, 40(1): 6-11. FAN M X, XIONG Y, CHEN Y N, et al. Fatigue fracture and microstructure of TC11 titanium alloy after high cycle fatigue at room temperature[J]. Journal of Henan University of Science and Technology (Natural Science), 2019, 40(1): 6-11. |

| [15] |

ZHANG X C, ZHANG Y K, LU J Z, et al. Improvement of fatigue life of Ti-6Al-4V alloy by laser shock peening[J]. Materials Science and Engineering: A, 2010, 527(15): 3411-3415. DOI:10.1016/j.msea.2010.01.076 |

| [16] |

NIE X F, HE W F, ZANG S H, et al. Effect study and application to improve high cycle fatigue resistance of TC11 titanium alloy by laser shock peening with multiple impacts[J]. Surface and Coatings Technology, 2014, 253: 68-75. DOI:10.1016/j.surfcoat.2014.05.015 |

| [17] |

温爱玲, 闫秀侠, 任瑞铭, 等. 高能喷丸时间对TC4疲劳性能的影响[J]. 热加工工艺, 2009, 38(14): 127-129. WEN A L, YAN X X, REN R M, et al. Effect of high-energy shot peening time on fatigue performance of TC4 alloy[J]. Hot Working Technology, 2009, 38(14): 127-129. DOI:10.3969/j.issn.1001-3814.2009.14.037 |

| [18] |

赵坤, 王敏, 蔺成效, 等. TC17钛合金自表面纳米化机制及组织演化[J]. 稀有金属材料与工程, 2013, 42(10): 2048-2052. ZHAO K, WANG M, LIN C X, et al. Mechanism and nanostructure evolution of surface self-nanocrystallization of TC17[J]. Rare Metal Materials and Engineering, 2013, 42(10): 2048-2052. |

| [19] |

欧阳德来, 鲁世强, 崔霞, 等. TB6钛合金热变形诱导马氏体转变[J]. 中国有色金属学报, 2010, 20(12): 2307-2012. OUYANG D L, LU S Q, CUI X, et al. Transformation of deformation-induced martensite in TB6 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2307-2012. |

| [20] |

林翠, 杜楠. 钛合金选用与设计[M]. 北京: 化学工业出版社, 2014: 100-152. LIN C, DU N. Selection and design of titanium alloys[M]. Beijing: Chemical Industry Press, 2014: 100-152. |

| [21] |

闫秀侠. 高能喷丸表面纳米化对TC4合金疲劳性能的影响[D]. 大连: 大连交通大学, 2009. YAN X X. Effect of nanocrystallization in surface layer on fatigue strength of TC4 titanium alloy by high energy shot peening[D]. Dalian: Dalian Jiaotong University, 2009. |

| [22] |

SUN R J, LI L H, ZHU Y, et al. Fatigue of Ti-17 titanium alloy with hole drilled prior and post to laser shock peening[J]. Optics and Laser Technology, 2019, 115: 166-170. DOI:10.1016/j.optlastec.2019.02.019 |

| [23] |

陈艳娜, 熊毅, 范梅香, 等. TC11钛合金在不同温度下的疲劳断裂分析[J]. 材料热处理学报, 2019, 40(8): 61-68. CHEN Y N, XIONG Y, FAN M X, et al. Fatigue fracture analysis of TC11 titanium alloy at different temperatures[J]. Journal of Heat Treatment of Materials, 2019, 40(8): 61-68. |

2021, Vol. 49

2021, Vol. 49