文章信息

- 于娟, 陆政, 鲁原, 熊艳才, 李国爱, 冯朝辉, 郝时嘉

- YU Juan, LU Zheng, LU Yuan, XIONG Yan-cai, LI Guo-ai, FENG Zhao-hui, HAO Shi-jia

- 中间形变热处理对2A97铝锂合金组织和性能的影响

- Effect of intermediate thermomechanical treatment on microstructure and properties of 2A97 Al-Li alloy

- 材料工程, 2021, 49(5): 130-136

- Journal of Materials Engineering, 2021, 49(5): 130-136.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000198

-

文章历史

- 收稿日期: 2019-02-28

- 修订日期: 2021-01-26

Al-Cu-Li系合金具有低密度、高弹性模量、高比强度及优良的高、低温力学性能与抗疲劳性能,是近年来航空航天材料中发展最快的先进轻质结构材料之一[1-2],其中2A97铝锂合金是我国在仿制国外先进的三代Al-Li合金的基础上,开发的具有自主知识产权的第三代Al-Li合金,其合金化程度高,具有优良的综合性能,已经广泛应用于航空航天领域。

和传统铝合金相比,铝锂合金短横向伸长率较低,各向异性较高,耐腐蚀性较差,成为制约其推广应用的主要障碍,形变热处理工艺是改善铝锂合金强韧性和耐腐蚀性能的重要工艺手段之一[3-5]。对铝锂合金进行形变热处理,可以通过改变合金内部的位错组态,并改变各种晶体缺陷的分布[6-7],从而改变合金析出相的数量及其在晶内晶界处的分布、晶粒形貌以及晶界取向,进而影响合金性能[8-9]。Yi等[10]研究了形变热处理工艺对2A97铝锂合金拉伸性能的影响,发现从传统T8工艺改进的具有预时效和中间变形的热处理工艺可以有效改进该铝锂合金的拉伸性能。Di Russo等[11]研究了中间形变热处理制度(ITMT)对7075铝合金组织和性能的影响。结果表明,利用中间形变热处理工艺可以获得细小的等轴晶,显著提高厚板的横向断裂韧度和T6状态横向伸长率。目前关于铝锂合金中间形变热处理的研究较少,有必要开展系统研究揭示形变热处理工艺对Al-Cu-Li系合金组织和性能的影响规律,从而提高合金的力学性能和耐腐蚀性能。

本工作以2A97铝锂合金为研究对象,研究中间形变热处理工艺中不同室温压缩变形量对自然时效状态下合金短横向拉伸性能、晶间腐蚀性能以及宏微观组织的影响,并对相关机理进行了探讨。

1 实验材料与方法 1.1 实验材料实验材料为西南铝业集团提供的80 mm厚的2A97铝锂合金热轧厚板,合金化学成分(质量分数/%)为:Cu 3.68,Li 1.42,Mg 0.44,Zn 0.49,Mn 0.3,Zr 0.12,Fe 0.05,Ti 0.03,Si<0.10,Al余量。

1.2 实验方法将2A97铝锂合金热轧厚板进行低温退火处理,退火温度为260 ℃,保温时间为14 h,之后进行室温压缩处理,压缩变形量分别为10%,15%,20%和25%。压缩后的板材经520 ℃/6 h的固溶处理,室温水淬火后沿轧制方向进行变形量为5%的预拉伸处理。预拉伸后的厚板在室温下进行自然时效。

经中间形变热处理至自然时效状态的合金沿短横向(ST)取样,加工成拉伸试样,并在INSTRON型拉伸机上进行室温拉伸实验,按HB 5143-1996标准进行拉伸测试。合金晶间腐蚀实验根据GB/T 7998-2005进行,在合金轧制表面取样作为腐蚀面,分别经过砂纸打磨、抛光、丙酮除油、蒸馏水清洗,在腐蚀介质(57 g NaCl/L+10 mL H2O2/L腐蚀溶液)中浸泡6 h后取出。金相组织观察在Leica DM2500M型多功能金相显微镜下进行。样品利用切板机切取尺寸合适的金相试样,对观察面进行粗磨、细磨和机械抛光,直至观察面光亮如镜无任何划痕。最后用腐蚀液腐蚀后在光学显微镜下进行观察。EBSD样品尺寸为10 mm×8 mm×6 mm,试样磨至金相状态,然后进行电解抛光,抛光液为10% HClO4(体积分数,下同)+90%C2H5OH,抛光电压为20 V左右,抛光液温度≤-20 ℃,抛光时间为10 s,抛光后立即进行EBSD实验。实验在JEM-7001F场发射扫描电子显微镜进行,操作电压20 kV,扫描范围为1700 μm×1700 μm。透射样品在MT-P1双喷电解减薄仪上进行双喷减薄、穿孔。电解液为30% HNO3+70% CH3OH,电解液温度控制在-25 ℃以下,电压为15~20 V,电流为60~80 mA,然后在JEM-2000CX型电镜上进行微观组织观察。

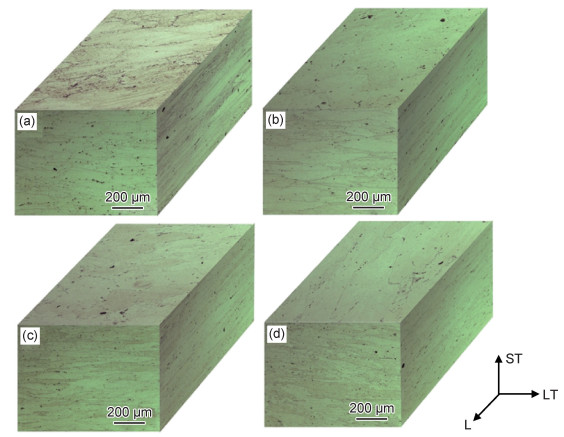

2 实验结果 2.1 晶粒形貌图 1为中间形变热处理至自然时效状态时厚板的金相组织照片。从图中可以看出,合金材料内部组织为轧制组织和再结晶组织的混合组织。压缩变形量为10%时,横向面和纵向面上沿晶界出现极少数细小的再结晶晶粒,但大部分组织仍保留着扁平状晶粒结构。随压缩变形量的增大,再结晶程度提高,细小的等轴晶数量增多;当压缩变形量增大到25%时,合金组织内部变形组织基本被再结晶组织所替代,再结晶晶粒尺寸较大。

|

图 1 不同压缩变形量处理后2A97-T34铝锂合金金相照片 (a)10%;(b)15%;(c)20%;(d)25% Fig. 1 Optical micrographs of 2A97-T34 alloy after different compressive deformations (a)10%;(b)15%;(c)20%;(d)25% |

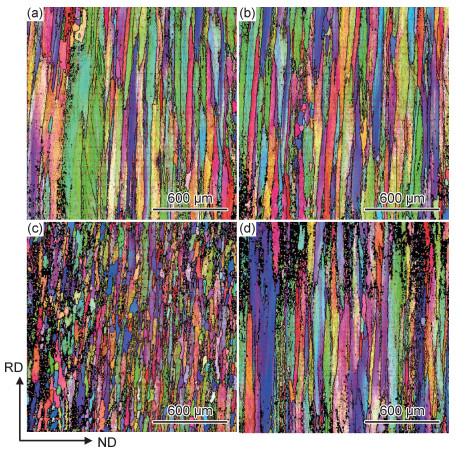

图 2为中间形变热处理至自然时效状态时厚板的EBSD晶粒形貌图。从图中可以看出,压缩变形量较小时,晶粒形貌基本保持轧制后的条带状变形组织形貌,随着变形量的增大,合金组织由部分再结晶及亚晶晶粒构成,晶粒尺寸逐渐减小;变形量为20%时,大小均匀、形态趋于等轴状的晶粒体积分数明显增大;变形量为25%时,大部分的再结晶晶粒长大,尺寸增加,但仍然存在少量的细小晶粒。EBSD观察到的晶粒形貌与金相组织结果一致。

|

图 2 不同压缩变形量处理后2A97-T34铝锂合金EBSD晶粒形貌 (a)10%;(b)15%;(c)20%;(d)25% Fig. 2 EBSD grain morphologies of 2A97-T34 alloy after different compressive deformations (a)10%;(b)15%;(c)20%;(d)25% |

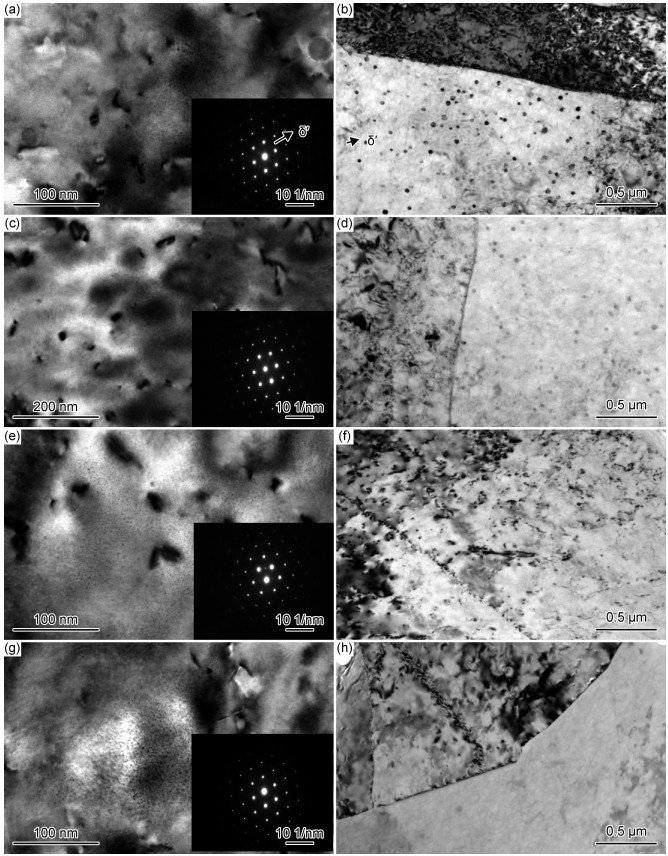

图 3为中间形变热处理至自然时效状态时厚板沿基体〈110〉晶带轴观察到的晶内及晶界组织。可以看出,晶内存在一种圆形的沉淀相,析出相的分布不均匀,大小从1 nm到5 nm不等。从衍射斑点可以看出,球状的析出相为δ′(Al3Li)相。当压缩变形量小于20%时,随着变形量的增大,δ′析出相所对应的衍射斑逐渐变亮,晶内δ′相数量增加,尺寸逐渐增大,晶界处的δ′相数量较多,分布连续,如图 3(b),(d)所示;变形量增大到20%之后,δ′相分布更加弥散、均匀,平均大小为4 nm左右,晶界处δ′相数量明显减小,分布不连续,如图 3(f)所示;当压缩变形量增大到25%时,δ′相对应的衍射斑点变暗,晶内δ′相的数量有所减少,尺寸稍有增大,大小为5 nm左右,晶界处析出相数量较少。

|

图 3 不同压缩变形量处理后2A97-T34铝锂合金TEM照片 (a),(b)10%;(c), (d)15%;(e),(f)20%;(g), (h)25% Fig. 3 TEM images of 2A97-T34 alloy after different compressive deformations (a), (b)10%;(c), (d)15%;(e), (f)20%;(g), (h)25% |

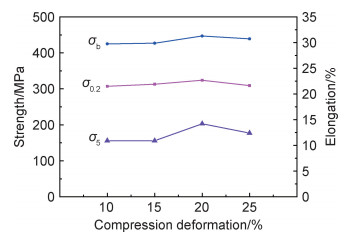

图 4为中间形变热处理至自然时效状态时厚板的的短横向(ST向)室温拉伸性能。可以看出,在实验所选的压缩变形量范围内,合金短横向的强度和伸长率变化规律相同。压缩变形量小于20%时,屈服强度、抗拉强度和伸长率随压缩变形量的增大而逐渐增大,变形量从20%增大到25%后,强度和伸长率略有下降。当压缩变形量为20%时,合金的屈服强度为324 MPa,抗拉强度为447 MPa,伸长率为14.2%,此时合金的强度和伸长率匹配性最好。

|

图 4 不同压缩变形量处理后2A97-T34铝锂合金短横向拉伸性能 Fig. 4 Tensile properties at ST direction of 2A97-T34 alloy after different compressive deformations |

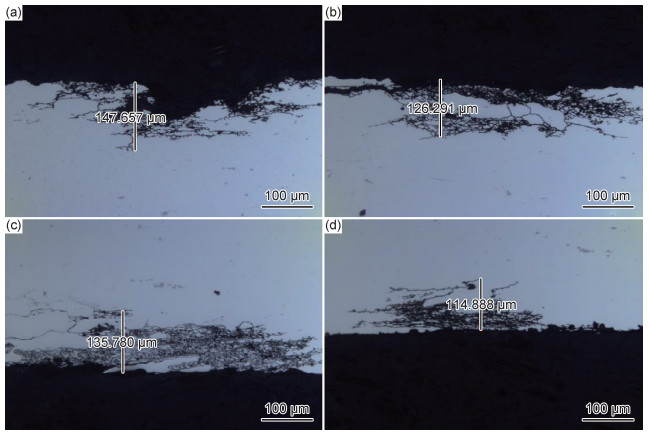

图 5为中间形变热处理至自然时效状态时厚板的晶间腐蚀形貌。可以看出,合金均发生了明显的晶间腐蚀现象。压缩变形量为10%时,合金最大腐蚀深度为147 μm;变形量为15%时,腐蚀深度为126 μm;变形量为20%时,最大腐蚀深度增加至135 μm;当变形量增大到25%时,该状态下合金的耐晶间腐蚀性能最好,最大晶间腐蚀深度仅为114 μm。

|

图 5 不同压缩变形量处理后2A97-T34铝锂合金晶间腐蚀形貌 (a)10%;(b)15%;(c)20%;(d)25% Fig. 5 Intergranular corrosion morphologies of 2A97-T34 alloy after different compressive deformations (a)10%;(b)15%;(c)20%;(d)25% |

Al-Cu-Li系合金在自然时效状态下,析出相主要为δ′相,δ′相与Al基体有序共格,位错成对切割小的球形δ′粒子,容易产生平面滑移[12]。平面滑移、可剪切的强化相、沿晶界的无沉淀析出带,这些组织特征导致了铝锂合金的低塑性问题。平面滑移和应变局域化趋势导致滑移带受阻于晶界,并且引起应力集中,应力集中的程度取决于滑移的长度,也就是晶粒的尺寸[13],因此,大尺寸再结晶晶粒会降低合金塑性。由图 1和图 2可以看出,当后续热处理条件固定时,2A97铝锂合金的再结晶程度与中间形变热处理工艺中的压缩变形量有一定关系。在260 ℃低温退火后,合金的主要析出相为大尺寸的T2(Al6CuLi3)相,室温压缩时,在T2相周围会产生大量位错塞积,并形成局部变形带,在随后的再结晶固溶处理时T2相粒子会成为再结晶核心,引发再结晶[8, 14-16]。当压缩变形量小于20%时,由于变形量较小,储存的变形能较小,只有极少部分区域发生了再结晶,因此合金的再结晶程度较低,原始的变形组织基本得到保留;随压缩变形量的增大(变形量增大到20%后),变形均匀性增加,变形储能增大,位错密度也随变形程度的增大而增多,为原子扩散提供了有利通道,降低了再结晶的激活能,因此合金的再结晶晶粒体积分数增大,再结晶程度提高,细小晶粒的数量明显增多,增大了裂纹扩展阻力,而且数量较多的等轴再结晶晶粒间的协调性较好,变形时更均匀,增大了裂纹萌生的阻力,同时提高了位错的存储能力,从而提高合金伸长率,与此同时,δ′相在晶界处的析出减少,如图 3(f)所示,晶界处的应力集中减小,增强了晶粒间的结合强度,合金在外力作用下不易发生断裂,进一步提高了合金的伸长率。当压缩变形量增大到25%时,变形储能更大,形成的再结晶晶粒在随后的热处理过程中直接长大,再结晶晶粒尺寸增加,伸长率降低。

合金屈服强度主要受位错开动阻力的影响[17],压缩变形量增大后合金内部的位错数量增多,导致固溶淬火前合金内部空位密度增大,空位密度越大,δ′相的析出驱动力越大,因此δ′相的数量和尺寸增加,对位错钉扎作用增加。当压缩变形量小于20%时,δ′相的数量和尺寸增加,合金的屈服强度逐渐增大;在进一步增大压缩变形量之后,δ′相数量略微减少,对位错的钉扎作用降低,引起合金屈服强度的降低。合金的抗拉强度主要取决于位错运动阻力的大小,当压缩变形量小于20%时,随变形量的增大,δ′析出相数量增加,提高了位错运动阻力,因此,当变形量小于20%时,合金抗拉强度随压缩变形量的增大而增加;变形量增大到25%时,δ′相析出数量减少,因此合金的抗拉强度也有所降低。

3.2 中间形变热处理对合金腐蚀性能的影响Al-Cu-Li系合金的局部腐蚀敏感性受合金化学成分、热处理状态、微观组织、晶粒形貌以及纵横比的影响。Al-Li合金晶间腐蚀的主要形式是电化学腐蚀,因为晶界是缺陷、杂质和合金元素集中的地方,第二相倾向于在晶界处析出,导致晶界与晶体内的化学成分差异,晶界的化学活性高于晶内,更容易发生腐蚀。在本工作中,2A97铝锂合金自然时效状态下的晶间腐蚀性能与δ′相在晶内、晶界的数量及分布和晶粒形貌有关。

由图 3可以看出,增大压缩变形量后,δ′相在晶内析出数量增多,晶界处的δ′相分布不连续且数量稀少,切断了晶界处的连续腐蚀通路,因此,从析出相的影响来看,压缩变形量为20%和25%时,合金的耐晶间腐蚀性应该更好,但腐蚀结果表明压缩变形量为25%时,合金耐晶间腐蚀性能最好,而压缩量为20%时,耐腐蚀性能较差,这主要和合金的再结晶程度有关。研究表明[18],晶间腐蚀容易沿着再结晶后的大角度晶界进行,因此再结晶的等轴晶粒更容易发生晶间腐蚀。本实验结果表明,当压缩变形量为10%和15%,由于晶界析出相数量较多,而且析出连续,合金的耐晶间腐蚀性能较差;压缩变形量为20%和25%时,晶界析出相数量较少,分布断续,耐晶间腐蚀性能最终取决于合金的再结晶程度,细小的再结晶晶粒数量越多,合金的耐腐蚀性能越差。

4 结论(1) 中间形变热处理工艺对合金短横向力学性能有较大影响。压缩变形量在10%~20%范围内,强度和伸长率随变形量的增大而逐渐增大,变形量超过20%时,强度和伸长率略有下降。当压缩变形量为20%时,合金强度和伸长率的匹配性较好。

(2) 随压缩变形量的增大,合金的再结晶程度提高,晶界析出相数量减少,合金的伸长率明显提高;合金基体内析出相数量先增加后降低,析出相数量的变化直接影响合金的强度。

(3) 合金的耐晶间腐蚀性能和宏微观组织有关。压缩变形量为25%时,合金的耐晶间腐蚀性能最好,晶粒形貌和析出相的数量及分布对2A97铝锂合金的晶间腐蚀性能起主要作用。

| [1] |

杨守杰, 陆政, 苏斌, 等. 铝锂合金研究进展[J]. 材料工程, 2001(5): 44-47. YANG S J, LU Z, SU B, et al. Development of aluminum-lithium alloys[J]. Journal of Materials Engineering, 2001(5): 44-47. DOI:10.3969/j.issn.1001-4381.2001.05.012 |

| [2] |

VICNTEE A P, BAPITSTE G, FREDERIC G, et al. Microstructural evolution during ageing of Al-Cu-Li-X alloys[J]. Acta Materialia, 2014, 16: 199-208. |

| [3] |

NIINOMI M, KOLOBNEV N I, CHUISTOV K V, et al. Strengthening and toughening by microstructural control in 2091 Al-Li alloy[J]. Proceeding of Incorporation International Conference on Aluminum Ⅳ, 1994, 1: 342-350. |

| [4] |

GREGSON P J, FLOWER H M. Microstructural control of toughness in aluminum-lithium alloy[J]. Acta Metall, 1985, 33(3): 527-537. DOI:10.1016/0001-6160(85)90095-1 |

| [5] |

蒋呐, 向曙光, 郑子樵. CP276铝锂合金的应变时效工艺[J]. 中国有色金属学报, 1999, 9(4): 694-699. JIANG N, XIANG S G, ZHENG Z Q. Strain-ageing process for Al-Li alloy CP276[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(4): 694-699. DOI:10.3321/j.issn:1004-0609.1999.04.004 |

| [6] |

周明哲, 易丹青, 贾延琳, 等. 预变形对2E12铝合金时效析出过程的影响[J]. 稀有金属材料与工程, 2010, 39(12): 2107-2111. ZHOU M Z, YI D Q, JIA Y L, et al. Effect of pre-deformation on aging precipitation process of 2E12 aluminum alloys[J]. Rare Metals and Engineering, 2010, 39(12): 2107-2111. |

| [7] |

田荣璋, 王祝堂. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000: 103-108. TIAN R Z, WANG Z T. Aluminum alloy and its processing manual[M]. Changsha: Central South University Press, 2000: 103-108. |

| [8] |

KANEKO J. Thermomechanical treatment of aluminum alloys[J]. Journal of the Japan Society for Heat Treatment, 1981, 21(6): 331-336. |

| [9] |

LATKOWSKI A. Properties of Al-Cu-Mg alloys after thermomechanical treatment[J]. Aluminum, 1986, 62(2): 113-115. |

| [10] |

YI L, ZHENG Z Q, ZHANG H F, et al. Effect of heat treatment process on tensile properties of 2A97 Al-Li alloy: experiment and BP neural network simulation[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 1728-1736. DOI:10.1016/S1003-6326(13)62655-2 |

| [11] |

DI RUSSO E, CONSERVA M, GATTO F. A new thermo-mechanical procedure for improving the ductility and toughness of Al-Zn-Mg-Cu alloys in the transverse direction[J]. Materials Science and Engineering, 1974, 14: 23-36. DOI:10.1016/0025-5416(74)90120-7 |

| [12] |

STARKE E A, LIN F S. The influence of grain structure on the ductility of the Al-Cu-Li-Mn-Cd alloy 2020[J]. Metallurgical Transaction: A, 1982, 13: 2259-2269. DOI:10.1007/BF02648396 |

| [13] |

JATA K V, STAKE E A. Fatigue crack growth and fracture toughness behaviour of an Al-Li-Cu alloy[J]. Metallurgical Transaction: A, 1986, 17: 1011-1026. DOI:10.1007/BF02661267 |

| [14] |

VASUDEVANT A K, DOHERTY R D. Aluminum alloy-contemporary research and application[M]. New York: Harcourt Brace Jovanvich, 1989: 137-167.

|

| [15] |

FAN X G, JIANG D M, MENG Q C, et al. The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization[J]. Materials Letters, 2006, 60(12): 1475-1479. DOI:10.1016/j.matlet.2005.11.049 |

| [16] |

HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd edition. UK: Elsevier, 2004: 169-210.

|

| [17] |

张显峰, 李国爱, 陆政, 等. 淬火后预拉伸对自然时效状态Al-Li合金组织和性能的影响[J]. 金属学报, 2016, 52(12): 1497-1502. ZHANG X F, LI G A, LU Z, et al. Effect of preaged stretch after quenched on the properties and microstructure of a naturally aged Al-Li alloy[J]. Acta Metallurgica Sinica, 2016, 52(12): 1497-1502. |

| [18] |

SINYAVSLII V S, ULANOVA V V, KALININ V D. On the mechanism of intergranular corrosion of aluminum alloys[J]. Protection of Metals, 2004, 40(5): 481-490. DOI:10.1023/B:PROM.0000043067.38199.95 |

2021, Vol. 49

2021, Vol. 49