文章信息

- 石磊, 戴翔, 武传松, 傅莉

- SHI Lei, DAI Xiang, WU Chuan-song, FU Li

- 2195铝锂合金超声振动辅助搅拌摩擦焊接工艺研究

- Process investigation on ultrasonic vibration enhanced friction stir welding of 2195 aluminum-lithium alloy

- 材料工程, 2021, 49(5): 122-129

- Journal of Materials Engineering, 2021, 49(5): 122-129.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000735

-

文章历史

- 收稿日期: 2020-08-10

- 修订日期: 2020-12-07

2. 西北工业大学 凝固技术国家重点实验室, 西安 710072

2. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi'an 710072, China

为了达到节能、减排、降耗的目的,航空航天、轨道列车、汽车、船舶、军工等制造领域越来越多地采用轻量化结构件。相较于目前常用的传统铝合金,铝锂合金具有更好的比强度和比刚度以及高损伤容限,采用铝锂合金取代传统铝合金可使结构件减重15%以上,刚度提高10%~20%,因此,铝锂合金已成为航空航天、轨道列车等工业领域实现构件轻量化的理想结构材料之一[1-4]。但铝和锂的物理性能相差较大且均为较活泼金属元素,采用传统熔焊方法焊接时极易产生裂纹、气孔等缺陷以及较大的焊接应力变形,从而降低接头性能,影响其可靠性[2-5]。搅拌摩擦焊(friction stir welding, FSW)作为一种固相连接技术,在轻金属材料的焊接与增材方面表现出巨大的优势[6-7],能够克服铝锂合金熔化焊的缺陷,在铝锂合金焊接领域具有重要的应用前景[8]。

近年来,国内外研究者针对2195铝锂合金的搅拌摩擦焊接工艺开展了一些相关的研究[9-14]。冯吉才等[9]采用锥形光头搅拌针开展了2195铝锂合金轧制板FSW工艺研究。Qin等[10]开展了2195-T8铝锂合金的FSW研究,分析了析出相及微观组织的演变情况。Tayon等[11]分析了2195铝锂合金FSW接头热机影响区的织构演变。Li等[12]分析了2195-T8铝锂合金FSW接头组织与性能的相关性。此外,在其他铝锂合金的搅拌摩擦焊接或搅拌摩擦点焊等方面,研究者们也开展了一些相关的工作[15-19]。但由于FSW主要依靠搅拌头与工件的摩擦产热和塑性变形产热来软化材料,致使其存在焊接载荷大、临界焊接速率小、生产效率低等问题[20],且导致铝锂合金FSW接头软化,这在一定程度上限制了铝锂合金在航空航天、轨道列车等工业领域的广泛应用。针对常规FSW工艺的不足,Padhy等[21]提出了各种形式的施加辅助能量的搅拌摩擦焊接新工艺。其中,超声能量作为一种机械能,具有降低金属材料塑性变形抗力的软化作用而被应用于搅拌摩擦焊接。Tarasov等[22]通过将背板与超声工具头连接,并将超声施加于工件,研究了超声能量对V-1469铝锂合金FSW焊缝析出相的影响,发现施加超声能量能够促进第二相的析出。本课题组研发了一种将超声施加于搅拌头前方待焊工件上的超声振动辅助搅拌摩擦焊接(ultrasonic vibration enhanced friction stir welding, UVeFSW)新工艺[20-21]。超声能场作为一种辅助能量,其与搅拌摩擦焊接过程相互耦合,能够影响材料的塑性变形行为和微观组织演变。目前,关于施加超声能量对铝锂合金搅拌摩擦焊接头组织与性能的影响研究较少,施加超声能量的作用机理仍不清楚。本工作对2195铝锂合金轧制板进行常规FSW与UVeFSW工艺实验,通过对比常规FSW与UVeFSW接头组织及性能差异,分析施加超声对接头成形及性能的影响,研究工艺参数对2195铝锂合金UVeFSW接头组织与性能的影响,探究UVeFSW新工艺在第三代铝锂合金焊接成形中的应用潜力,为实现铝锂合金优质高效连接提供实验数据和理论支持。

1 实验材料与方法本实验以4 mm厚的2195铝锂合金轧制板为研究对象,其主要化学成分见表 1。在焊接前对试板表面采用砂纸进行打磨,去掉表面氧化膜。

| Cu | Li | Mg | Ag | Zr | Si | Fe | Al |

| 4.01 | 1.02 | 0.52 | 0.29 | 0.11 | <0.12 | <0.15 | Bal |

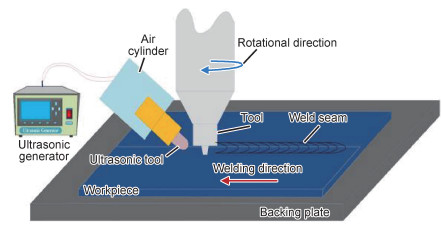

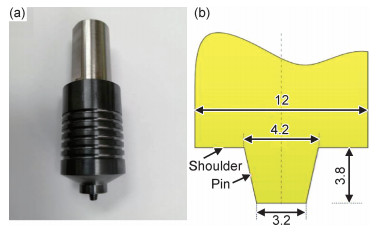

实验采用的超声辅助搅拌摩擦焊接设备为本实验室在FSW-3LM-3012龙门式搅拌摩擦焊机的基础上进行改进的,其工艺原理示意图如图 1所示。该系统通过采用特殊设计的超声工具头直接将超声施加于搅拌头前方待焊工件上。实验中,超声工具头中心与搅拌头轴心相距20 mm,超声工具头与工件水平面夹角为40°。超声频率为20 kHz,名义最大振幅为40 μm,超声功率为300 W。超声工具头通过自主设计的夹具固定于搅拌摩擦焊机机头之上,焊接过程中随搅拌头以相同焊接速率一起移动。实验采用的搅拌头材料为H13工具钢,其形貌如图 2所示。搅拌头的轴肩直径为12 mm,搅拌针侧面带螺纹,其根部直径为4.2 mm,端部直径为3.2 mm,搅拌针长度为3.8 mm。

|

图 1 超声辅助搅拌摩擦焊接工艺原理图 Fig. 1 Schematic drawing of UVeFSW |

|

图 2 搅拌头形貌(a)及其尺寸(b) Fig. 2 Welding tool features (a) and its dimension (b) |

焊接后采用CNC线切割机按ASTM E8/E8M-2013a制备标准拉伸试样,并采用砂纸对试样两侧进行打磨,去除线切割痕迹。在电子万能试验机上对接头进行拉伸,并采用扫描电镜对接头断口形貌进行观察与分析。同时沿工件横断面切断制备金相试样,试样采用砂纸进行手工研磨并抛光,然后采用Keller试剂进行腐蚀,之后采用光学显微镜对焊缝的宏观形貌进行分析。利用显微硬度计在距离焊缝上表面0.5, 2 mm和3.5 mm位置处测量接头各个区域的显微硬度(载荷为2.94 N,保压时间为10 s)。

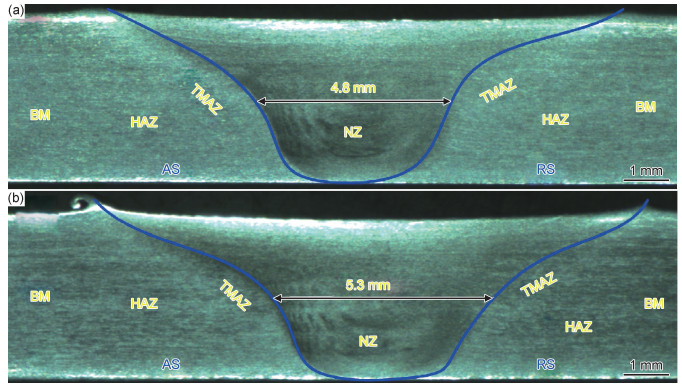

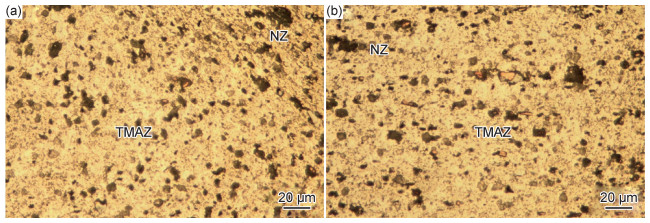

2 结果与分析 2.1 超声能量对焊缝成形的影响图 3为搅拌头转速600 r/min,焊接速率180 mm/min条件下的接头横截面宏观形貌。可以看出,常规FSW与超声辅助搅拌摩擦焊接接头形貌相似,根据不同位置形成的典型组织情况均可分为焊核区(nugget zone, NZ)、热机影响区(thermo-mechanically affected zone, TMAZ)、热影响区(heat-affected zone, HAZ)和母材(base metal, BM)。从图 3还可以看出,相同的工艺参数下常规FSW铝锂合金焊缝横断面焊核区中部的宽度为4.8 mm,而采用施加超声能量的UVeFSW焊缝横断面焊核区中部的宽度增至5.3 mm。这是由于超声能量的辅助软化作用,降低了铝锂合金材料的流动应力,使得其具有更好的塑性流动性,从而增大了焊核区的变形范围。同时可以发现位于焊缝前进侧(advancing side, AS)的热机影响区与焊核区的边界比后退侧(retreating side, RS)更清晰。这是由于焊缝前进侧材料主要受到搅拌头的旋转剪切作用,而后退侧材料主要受到挤压作用,前进侧的焊缝金属在旋转剪切作用下发生剧烈塑性变形,使其微观组织发生明显的动态再结晶[7],新形成的动态再结晶组织与母材的轧制组织明显不同,如图 4所示。从图 4(a)可以看出,在焊缝前进侧的NZ与TMAZ的晶粒明显不同,界限较为清晰;而从图 4(b)可以看出,焊缝后退侧的NZ与TMAZ的晶粒界限并不明显。

|

图 3 2195铝锂合金焊缝横断面宏观形貌 (a)FSW;(b)UVeFSW Fig. 3 Cross-section macroscopic morphologies of 2195 Al-Li alloy weld (a)FSW; (b)UVeFSW |

|

图 4 2195铝锂合金UVeFSW接头热机影响区与焊核区边界处的微观组织 (a)AS;(b)RS Fig. 4 Microstructures of 2195 Al-Li alloy joint produced by UVeFSW near the boundary between TMAZ and NZ (a)AS; (b)RS |

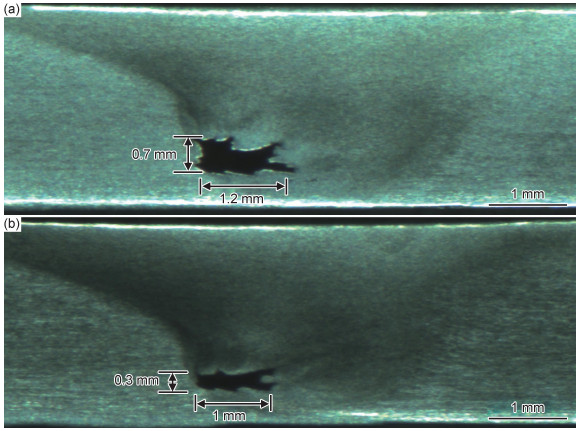

图 5为搅拌头转速400 r/min,焊接速率180 mm/min条件下铝锂合金焊缝横断面中的孔洞缺陷。在该参数下,搅拌头转速较低,焊接热输入不足以充分软化搅拌头附近的塑性金属,其流动性不足,导致在焊缝前进侧出现孔洞缺陷[23-24]。从图 5可以看出,在常规FSW焊缝中,横断面出现一个长约1.2 mm,高为0.7 mm的孔洞缺陷;而在UVeFSW焊缝横断面上的孔洞缺陷长约1 mm,高约为0.3 mm。采用MATLAB进行图像统计分析,发现常规FSW中孔洞缺陷的面积约为0.56 mm2,但UVeFSW中孔洞缺陷仅为0.27 mm2。这说明施加超声能量显著降低了铝锂合金焊缝前进侧下部出现的孔洞缺陷的尺寸。其原因为超声软化作用改善了焊缝金属的塑性流动性,使得在搅拌头搅拌作用下,更多焊缝前方的塑性金属能够从后退侧绕过搅拌头,填充搅拌头后方空腔,从而明显减小缺陷尺寸,甚至消除焊缝前进侧的孔洞缺陷[23-24]。从图 3和图 5可以看出,施加超声改善了铝锂合金接头形貌,这主要是超声的声塑性作用降低了材料的变形抗力,使其更容易发生塑性流动,从而扩大焊核区的变形范围,并减小孔洞缺陷尺寸。

|

图 5 2195铝锂合金焊缝孔洞缺陷(a)FSW;(b)UVeFSW Fig. 5 Void defect morphologies of 2195 Al-Li alloy weld (a)FSW; (b)UVeFSW |

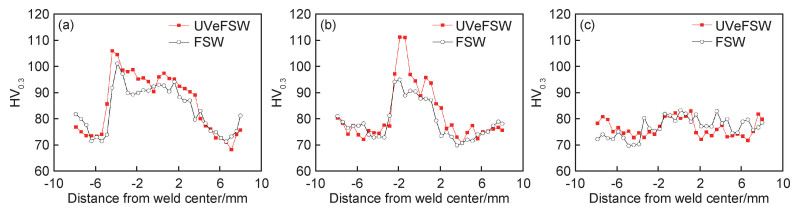

图 6为搅拌头转速600 r/min,焊接速率180 mm/min条件下常规FSW与UVeFSW焊缝不同深度处的显微硬度曲线。选取距离焊缝上表面分别为0.5, 2.0 mm和3.5 mm的直线位置进行硬度测试, 每条线上相邻硬度点间距为0.5 mm。可以看出,由于母材为轧制退火状态,其硬度较低,但经过焊接,受到搅拌头的热力作用后,焊核区的显微硬度提高,这是由于焊接热的作用使得原始母材中完全固溶的元素发生脱溶,形成脱溶相;同时,搅拌头的机械搅拌作用使得母材经历了较大的塑性变形过程,晶粒发生动态再结晶而得以细化,上述两方面的综合作用使得焊核区的显微硬度得以提高。从图 6(a)中的显微硬度曲线可以看出,在焊缝中心线处的显微硬度为90HV0.3。在焊缝前进侧,随着离焊缝中心线距离的增大,显微硬度逐渐增加,至距离焊缝中心线3.5 mm处达到最大值(107HV0.3),随后逐渐降低;而在焊缝后退侧,随着离焊缝中心线的距离增大,显微硬度先略微升高随后逐渐降低,并在热影响区降至最低值。对比显微组织发现,热影响区的硬度最低,因为该处材料受热作用发生了软化,同时晶粒长大粗化,导致材料的硬度降低。如图 6(b)所示,在焊缝中间水平面的硬度变化趋势与z=0.5 mm处的相似,硬度最低点也位于热影响区。从图 6(a), (b)可以看出焊缝前进侧的显微硬度略高于后退侧,这是因为焊缝前进侧材料经历的应变速率和应变均大于后退侧,其动态再结晶晶粒也更加细小,所以其硬度比后退侧的略高。如图 6(c)所示,常规FSW与UVeFSW在z=3.5 mm处的显微硬度值相当,施加超声对焊缝底部的显微硬度影响不大。可以看出,在焊缝中上部焊核区,UVeFSW的显微硬度略高于常规FSW。这是由于一方面施加超声增强了塑性材料流动,焊核区微观组织得以细化[24];另一方面,施加超声能够促进第二相的析出[22, 25]。综上可知,在FSW过程中,施加超声能够降低位错运动所需激活能,从而促进形成更多亚晶,细化焊核区晶粒[24];同时施加超声还能够降低空位形成能,促进空位形成并诱导析出相析出[25],上述两方面综合作用,使得UVeFSW接头焊核区的显微硬度略高于常规FSW。

|

图 6 2195铝锂合金FSW和UVeFSW接头不同深度处的显微硬度曲线 (a)z=0.5 mm; (b)z=2.0 mm; (c)z=3.5 mm Fig. 6 Microhardness profiles of FSW and UVeFSW joints at different weld depths for 2195 Al-Li alloy (a)z=0.5 mm; (b)z=2.0 mm; (c)z=3.5 mm |

表 2为三组工艺参数条件下常规FSW与UVeFSW接头平均抗拉强度及伸长率的对比。可以看出,在三组工艺参数条件下UVeFSW接头的性能均优于常规FSW。在搅拌头转速为400 r/min,焊接速率为180 mm/min条件下,虽然常规FSW与UVeFSW接头均存在孔洞缺陷(见图 5),但由于超声的作用,减小了孔洞缺陷尺寸,并细化了焊缝晶粒,使得其接头抗拉强度从常规FSW焊接时的205.9 MPa提高至UVeFSW焊接条件下的248.5 MPa,接头强度提高了42.6 MPa,UVeFSW接头的抗拉强度比常规FSW提高了约21%。在另外两组接头未出现孔洞缺陷的工艺参数条件下,UVeFSW接头的抗拉强度和伸长率均高于常规FSW,这说明施加超声能量能够提高铝锂合金搅拌摩擦焊接头性能。对比Case 2与Case 3可以看出,在相同转速条件下,常规FSW在180 mm/min焊接速率条件下获得的接头抗拉强度和伸长率分别为277.6 MPa和7.7%;而UVeFSW在焊接速率提高至225 mm/min(比180 mm/min提高了25%)的情况下获得的接头抗拉强度和伸长率分别为278.6 MPa和11.5%,均优于常规FSW在180 mm/min条件下获得的接头性能。这表明在获得相同接头性能条件下,施加超声能量能够提高临界焊接速率,从而大幅度提高焊接生产效率。从对比结果可以看出,施加超声能够有效拓宽FSW焊接工艺范围。同时,即使在常规FSW最佳工艺参数条件下,施加超声仍能提高接头性能,超声辅助的强化效果仍较为明显。

| Case No | Welding condition | Tensile strength/MPa | Elongation/% | |||||

| Rotation speed/(r·min-1) | Welding speed/(mm·min-1) | FSW | UVeFSW | FSW | UVeFSW | |||

| 1 | 400 | 180 | 205.9 | 248.5 | 7.2 | 8.9 | ||

| 2 | 600 | 180 | 277.6 | 282.8 | 7.7 | 10.1 | ||

| 3 | 600 | 225 | 261.1 | 278.6 | 7.8 | 11.5 | ||

图 7所示为搅拌头转速600 r/min,焊接速率180 mm/min条件下常规FSW与UVeFSW接头拉伸断口形貌。可以看出,接头断口都包含大量韧窝和撕裂棱,接头呈现微孔聚合型韧性断裂。从图 7还可以看出,接头断口内的韧窝底部出现一些白色冰糖状的颗粒,为第二相颗粒。对比图 7(a)与图 7(b)可以看出,在UVeFSW接头断口的韧窝更加细小均匀,韧窝更深,同时第二相颗粒更多更细。由于超声能量能够促进第二相的析出[22, 25],所以UVeFSW接头的第二相颗粒更多更细小;同时超声提高了材料的塑性变形能力,使得接头的晶粒得以细化,最终接头的韧窝更加细小均匀。上述两方面的超声能量的作用使得UVeFSW接头的伸长率得以提高。综合接头性能与断口形貌分析可得:施加超声降低了位错运动和空位形成所需激活能,从而促进亚晶形成,同时诱导析出相产生,使得接头的强度和伸长率均得到提高。

|

图 7 2195铝锂合金接头的拉伸断口中心位置形貌 (a)FSW;(b)UVeFSW Fig. 7 Morphologies of tensile fracture center position of 2195 aluminum-lithium alloy joint (a)FSW; (b)UVeFSW |

图 8为不同工艺参数条件下UVeFSW焊缝的横断面形貌。图 8(a)~(c)为相同焊接速率下,不同搅拌头转速条件下的焊缝横断面形貌。可以看出,当搅拌头转速为400 r/min时,由于热输入不足导致在焊缝前进侧下部出现孔洞缺陷。随着搅拌头转速增加至600 r/min (见图 8(b)),产热量和热输入增加,材料软化更充分,因此接头内部的孔洞缺陷消失,但由于该热输入条件下,搅拌头附近的塑性金属软化程度仍不够高,在搅拌头旋转一周时,其周围的塑性金属经历了非均匀的热力作用导致不同的微观组织演变过程,最终形成了分层的微观组织结构,从宏观上来看就会在焊缝的前进侧中下部区域出现洋葱环状组织。随着搅拌头转速进一步增加至800 r/min时,热输入较大,搅拌头周围的塑性材料充分软化,其受到搅拌头的热力作用相同,因此接头未出现洋葱环。对比图 8(a)~(c)可以看出,随着搅拌头转速的增加,焊接热输入增大,接头软化区逐渐扩大,接头孔洞缺陷逐渐转变为洋葱环状组织并最终消失。此外,还可以看出,随着热输入增大,焊缝后退侧焊核区与热机影响区边界逐渐变得清晰。这是由于转速增加,焊核区材料经历的应变与应变速率均增大[23],后退侧焊核区金属材料的动态再结晶过程进行得更加充分,因此其与未发生动态再结晶区域的边界变得更加清晰。图 8(b), (d), (e)为相同转速条件下,不同焊接速率情况下的焊缝横断面形貌。可以看出,随着焊接速率的升高,焊接热输入降低,接头焊核区收缩变窄,接头内部的洋葱环状宏观形貌变得更加清晰,随着焊接速率逐渐增大至270 mm/min (见图 8(e)),接头出现孔洞缺陷。

|

图 8 不同工艺参数条件下2195铝锂合金UVeFSW焊缝横断面宏观形貌 (a)ω=400 r/min, v=180 mm/min; (b)ω=600 r/min, v=180 mm/min; (c)ω=800 r/min, v=180 mm/min; (d)ω=600 r/min, v=225 mm/min; (e)ω=600 r/min, v=270 mm/min Fig. 8 Cross-section macroscopic morphologies of 2195 Al-Li alloy weld produced by UVeFSW at different process parameters (a)ω=400 r/min, v=180 mm/min; (b)ω=600 r/min, v=180 mm/min; (c)ω=800 r/min, v=180 mm/min; (d)ω=600 r/min, v=225 mm/min; (e)ω=600 r/min, v=270 mm/min |

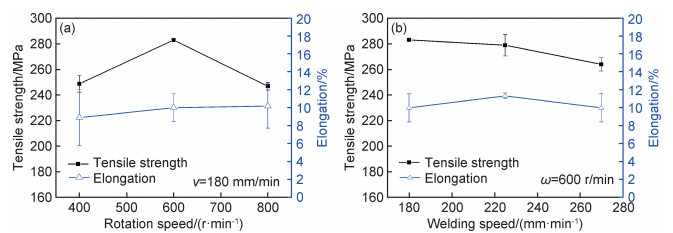

图 9为不同工艺参数条件下2195铝锂合金UVeFSW接头的平均抗拉强度和伸长率。从图 9(a)可以看出,在焊接速率固定为180 mm/min条件下,当搅拌头转速为400 r/min时,由于接头存在孔洞缺陷(如图 8(a)所示),接头抗拉强度较低,仅为248.5 MPa;而当搅拌头转速提高至600 r/min时,接头的抗拉强度最高,达到282.8 MPa。随着搅拌头转速进一步增加至800 r/min时,接头的抗拉强度反而降低,仅为246.8 MPa。这是因为在较高的焊接热输入条件下,虽然金属材料软化较为充分,流动性较好,能够填充焊缝前进侧下部的区域,避免孔洞缺陷,但是过高的热输入使得接头软化,焊缝的晶粒粗化,最终导致接头抗拉强度降低。图 9(b)为搅拌头转速600 r/min时,不同焊接速率条件下UVeFSW接头的拉伸性能,可以看出随着焊接速率的提高,接头抗拉强度略有下降;在焊接速率为225 mm/min时,接头的伸长率最高,达到11.5%;当焊接速率提高至270 mm/min时,由于热输入不足,接头出现孔洞缺陷,接头的抗拉强度仅为263.9 MPa,伸长率为10.0%。

|

图 9 不同工艺参数下2195铝锂合金UVeFSW接头的拉伸性能 (a)不同转速;(b)不同焊接速率 Fig. 9 Tensile properties of the UVeFSW joints of 2195 Al-Li alloy at different process parameters (a)at different rotation speed; (b)at different welding speed |

(1) 采用超声振动辅助搅拌摩擦焊接新工艺实现了2195铝锂合金轧制板的连接。与常规搅拌摩擦焊接相比,施加超声振动能量能够增强材料的塑性流动性,从而减小甚至消除工艺参数匹配不当时,在焊缝前进侧下部可能出现的孔洞缺陷。

(2) 在焊接过程中,施加超声振动能量能够提高2195铝锂合金的焊缝成形性,超声振动辅助搅拌摩擦焊接头焊核区中上部的硬度均高于常规搅拌摩擦焊接头。施加超声能量后,接头的抗拉强度和伸长率均高于不施加超声的情况。

(3) 在转速600 r/min条件下进行焊接,施加超声后,将焊接速率从180 mm/min提高至225 mm/min,获得的接头力学性能仍然优于在180 mm/min不施加超声时所获得的接头力学性能。这说明施加超声能够提高焊接临界速率和生产效率。

(4) 在所研究的工艺参数范围内,2195铝锂合金轧制板的超声振动辅助搅拌摩擦焊接头获得的最大抗拉强度为282.8 MPa。在转速为600 r/min,焊接速率为225 mm/min条件下,获得的接头综合性能最优,接头的最大抗拉强度为278.6 MPa,伸长率为11.5%。

| [1] |

STEUWER A, DUMONT M, ALTENKIRCH J, et al. A combined approach to microstructure mapping of an Al-Li AA2199 friction stir weld[J]. Acta Materialia, 2011, 59(8): 3002-3011. DOI:10.1016/j.actamat.2011.01.040 |

| [2] |

TAO Y, ZHANG Z, YU B H, et al. Friction stir welding of 2060-T8 Al-Li alloy part Ⅰ: microstructure evolution mechanism and mechanical properties[J]. Materials Characterization, 2020, 168: 110524. DOI:10.1016/j.matchar.2020.110524 |

| [3] |

ZHANG J, FENG X S, GAO J S, et al. Effects of welding parameters and post-heat treatment on mechanical properties of friction stir welded AA2195-T8 Al-Li alloy[J]. Journal of Materials Science & Technology, 2018, 34(1): 219-227. |

| [4] |

MA Y E, XIA Z C, JIANG R R, et al. Effect of welding parameters on mechanical and fatigue properties of friction stir welded 2198 T8 aluminum-lithium alloy joints[J]. Engineering Fracture Mechanics, 2013, 114: 1-11. DOI:10.1016/j.engfracmech.2013.10.010 |

| [5] |

CHEN Q, GE H, YANG C, et al. Study on pores in ultrasonic-assisted TIG weld of aluminum alloy[J]. Metals, 2017, 7(2): 53. DOI:10.3390/met7020053 |

| [6] |

邓运来, 邓舒浩, 叶凌英, 等. 焊后热处理对AA7204-T4铝合金搅拌摩擦焊接头组织与力学性能的影响[J]. 材料工程, 2020, 48(4): 131-138. DENG Y L, DENG S H, YE L Y, et al. Effects of post-weld heat treatment on microstructures and mechanical properties of AA7204-T4 aluminum alloy FSW joint[J]. Journal of Materials Engineering, 2020, 48(4): 131-138. |

| [7] |

王文, 李天麒, 乔柯, 等. 转速对水下搅拌摩擦焊接7A04-T6铝合金组织与性能的影响[J]. 材料工程, 2017, 45(10): 32-38. WANG W, LI T Q, QIAO K, et al. Effect of rotation rate on microstructure and properties of underwater friction stir welded 7A04-T6 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45(10): 32-38. DOI:10.11868/j.issn.1001-4381.2015.001234 |

| [8] |

LIU H J, HU Y Y, DOU C, et al. An effect of the rotation speed on microstructure and mechanical properties of the friction stir welded 2060-T8 Al-Li alloy[J]. Materials Characterization, 2017, 123: 9-19. DOI:10.1016/j.matchar.2016.11.011 |

| [9] |

冯吉才, 王大勇, 王攀峰. 锥形光头搅拌针搅拌摩擦焊接铝锂合金接头组织及力学性能[J]. 中国机械工程, 2004, 15(10): 932-935. FENG J C, WANG D Y, WANG P F. Microstructures and mechanical properties of Al-Li alloy friction stir welds with a cone-shape and non-whorl pin[J]. China Mechanical Engineering, 2004, 15(10): 932-935. DOI:10.3321/j.issn:1004-132X.2004.10.023 |

| [10] |

QIN H L, ZHANG H, WU H Q. The evolution of precipitation and microstructure in friction stir welded 2195-T8 Al-Li alloy[J]. Materials Science and Engineering: A, 2015, 626: 322-329. DOI:10.1016/j.msea.2014.12.026 |

| [11] |

TAYON W A, DOMACK M S, HOFFMAN E K, et al. Texture evolution within the thermomechanically affected zone of an Al-Li alloy 2195 friction stir weld[J]. Metallurgical and Materials Transactions A, 2013, 44(11): 4906-4913. DOI:10.1007/s11661-013-1802-z |

| [12] |

LI J F, CHEN Y L, ZHANG X H, et al. Structure and mechanical property of friction-stir weld joint of 2195-T8 Al-Li alloy plate[J]. Rare Metal Materials and Engineering, 2018, 47(3): 780-787. DOI:10.1016/S1875-5372(18)30108-5 |

| [13] |

束彪, 国旭明, 张春旭. 2195铝锂合金搅拌摩擦焊接头组织及性能[J]. 航空材料学报, 2010, 30(4): 12-15. SHU B, GUO X M, ZHANG C X. Microstructures and properties of friction stir welded joint of 2195 Al-Li alloy[J]. Journal of Aeronautical Materials, 2010, 30(4): 12-15. DOI:10.3969/j.issn.1005-5053.2010.4.003 |

| [14] |

MOREIRA P, De JESUS A M P, De FIGUEIREDO M A V, et al. Fatigue and fracture behaviour of friction stir welded aluminium-lithium 2195[J]. Theoretical and Applied Fracture Mechanics, 2012, 60(1): 1-9. DOI:10.1016/j.tafmec.2012.06.001 |

| [15] |

CHU Q, YANG X W, LI W Y, et al. On visualizing material flow and precipitate evolution during probeless friction stir spot welding of an Al-Li alloy[J]. Materials Characterization, 2018, 144: 336-344. DOI:10.1016/j.matchar.2018.07.026 |

| [16] |

MENG X, XU Z, HUANG Y, et al. Interface characteristic and tensile property of friction stir lap welding of dissimilar aircraft 2060-T8 and 2099-T83 Al-Li alloys[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(1/4): 1253-1261. DOI:10.1007/s00170-017-0996-4 |

| [17] |

MAO Y Q, KE L M, LIU F C, et al. Effect of welding parameters on microstructure and mechanical properties of friction stir welded joints of 2060 aluminum lithium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(5/8): 1419-1431. |

| [18] |

TAO Y, NI D R, XIAO B L, et al. Origin of unusual fracture in stirred zone for friction stir welded 2198-T8 Al-Li alloy joints[J]. Materials Science and Engineering: A, 2017, 693: 1-13. DOI:10.1016/j.msea.2017.03.079 |

| [19] |

WANG F F, LI W Y, SHEN J J, et al. Effect of tool rotational speed on the microstructure and mechanical properties of bobbin tool friction stir welding of Al-Li alloy[J]. Materials & Design, 2015, 86: 933-940. |

| [20] |

SHI L, WU C S, GAO S, et al. Modified constitutive equation for use in modeling the ultrasonic vibration enhanced friction stir welding process[J]. Scripta Materialia, 2016, 119: 21-26. DOI:10.1016/j.scriptamat.2016.03.023 |

| [21] |

PADHY G K, WU C S, GAO S. Friction stir based welding and processing technologies-processes, parameters, microstructures and applications: a review[J]. Journal of Materials Science & Technology, 2018, 34(1): 1-38. |

| [22] |

TARASOV S Y, RUBTSOV V E, FORTUNA S V, et al. Ultrasonic-assisted aging in friction stir welding on Al-Cu-Li-Mg aluminum alloy[J]. Welding in the World, 2017, 61(4): 679-690. DOI:10.1007/s40194-017-0447-8 |

| [23] |

SHI L, WU C S, LIU X C. Modeling the effects of ultrasonic vibration on friction stir welding[J]. Journal of Materials Processing Technology, 2015, 222: 91-102. DOI:10.1016/j.jmatprotec.2015.03.002 |

| [24] |

LIU X C, WU C S, PADHY G K. Characterization of plastic deformation and material flow in ultrasonic vibration enhanced friction stir welding[J]. Scripta Materialia, 2015, 102: 95-98. DOI:10.1016/j.scriptamat.2015.02.022 |

| [25] |

HU Y Y, LIU H J, FUJII H, et al. Vacancy-induced θ' precipitation during ultrasonic-affected friction stir welding of Al-Cu alloy[J]. Journal of Materials Science, 2020, 55: 14626-14641. DOI:10.1007/s10853-020-05061-z |

2021, Vol. 49

2021, Vol. 49