文章信息

- 李波, 李圣鑫, 张执南, 张坚, 熊光耀, 沈明学

- LI Bo, LI Sheng-xin, ZHANG Zhi-nan, ZHANG Jian, XIONG Guang-yao, SHEN Ming-xue

- 热氧老化作用对丁腈橡胶力学性能和摩擦学行为的影响

- Effect of thermo-oxidative aging on mechanical properties and tribological behaviors of acrylonitrile-butadiene rubber

- 材料工程, 2021, 49(5): 114-121

- Journal of Materials Engineering, 2021, 49(5): 114-121.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000426

-

文章历史

- 收稿日期: 2020-05-12

- 修订日期: 2020-10-10

2. 上海交通大学 机械与动力工程学院, 上海 200240

2. School of Mechanical and Power Engineering, Shanghai Jiao Tong University, Shanghai 200240, China

丁腈橡胶(又称丁二烯-丙烯腈橡胶, 简称NBR)由于具有良好的耐高热性、耐磨损性、耐油性和化学稳定性能,成为航天、汽车等行业必不可少的弹性密封材料[1]。据报道:军用歼击机需使用1.2万~1.5万件橡胶材料,而民用客机的橡塑密封需求量更是多达3吨,突显出橡胶在整机系统装配和密封保障的重要性[2]。但丁腈橡胶大分子链内的不饱和键存在,使其易遭受氧自由基的攻击,或硫化填料引起的结构内部缺陷[3-4]。此外,高温、高压及富氧等苛刻服役环境也会加剧丁腈橡胶密封圈物化性能的衰退,导致硬化、龟裂、蠕变等现象的出现[5-6]。以橡胶密封为例,橡胶老化导致自身弹性削弱的同时也降低了密封圈在配副金属表面的接触自适应能力,从而大大缩短了密封系统的服役寿命,乃至引发灾难性的事故。

在过去的数十年里,橡胶老化问题已受到国内外学者的广泛关注[7-11]。研究者开展了橡胶在空气、臭氧、液压油等介质中老化失效行为及机理研究[12-14],或是对橡胶老化时间、温度等影响因素的分析[15-17],以及模拟不同服役工况下橡胶热氧老化研究[18-19],也有涉及老化模型的建立以及贮存寿命的预测[20-21]。但是系统评价橡胶热氧老化后的摩擦学性能的相关报道甚少。Dong等[22]开展老化丁腈橡胶与配副金属销-盘接触式干滑动磨损实验,结果表明,摩擦副的摩擦因数、磨损率以及配副金属表面粗糙度随老化温度和时间的增加而上升,磨损机理以疲劳磨损为主。He等[23]研究了CeO2共混橡胶老化后的力学与摩擦学性能,老化导致橡胶的撕裂强度降低,然而在老化后期,由于交联密度的增加,抗拉强度、断裂伸长率和摩擦学性能皆有所提高。Han等[24]报道了热氧老化对纳米CeO2和石墨烯改性苯硅橡胶摩擦学性能的影响,CeO2和定量范围内的石墨烯可在老化失效和摩擦发热过程中对橡胶基质起保护作用。Roche等[25]也对老化后的离子改性氢化丁腈橡胶的摩擦学性能进行探讨,而结果表明热氧老化和拉伸疲劳对橡胶材料的摩擦学性能影响不大。可见目前已有的研究老化对橡胶摩擦学服役性能的影响仍不完全清楚。因此,老化对橡胶密封副摩擦学性能的研究对于密封副的实际应用指导尤为重要。

本工作研究了丁腈橡胶热氧老化行为及其摩擦学性能。在橡胶加速老化测试的基础上,分析了老化温度和时间对橡胶力学性能的影响规律;随后,采用球-平面接触方式开展了往复摩擦磨损实验,系统探讨了橡胶老化对摩擦因数时变曲线、磨损率和损伤机制的影响。以期为橡胶密封的老化失效预防与抗磨减摩提供理论参考。

1 实验部分 1.1 实验材料选取丁腈橡胶与316L不锈钢作为摩擦副测试材料。其中,上试样为AISI 316L不锈钢球(直径7.938 mm,中国上海宝山钢铁有限公司);而下试样为丁腈橡胶(丙烯腈质量分数约28%,美国派克密封公司)。表 1列出摩擦副的主要物理性能。

| Materials | Yield strength σs/MPa | Tensile strength σb/MPa | Elastic modulus E/GPa | Density ρ/(g·cm-3) | Hardness | Elongation δ/% |

| 316L | 310 | 580 | 205 | 7.98 | 178 HV | |

| NBR | 16.8 | 0.0116 | 1.32 | 72(Shore A) | ≥450 |

热氧加速老化实验根据ISO11346-2004以及GB/T2941-2006选取老化温度90, 105, 120, 135 ℃,老化时间为1, 3, 7, 14, 21, 28 d。所有加速老化实验均在热空气老化箱(中国广品实验设备制造有限公司)中进行,并按GB/T3512-2014和GP/LH9240A执行。

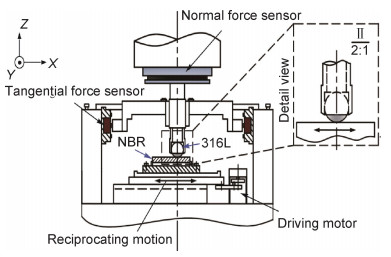

1.2 摩擦学测试与方法使用UMT-3多功能摩擦磨损试验机(图 1)开展摩擦学测试,测试主要参数如下:滑移幅值(L)为15 mm,往复频率(f)为4 Hz,测试时间2000 s(即摩擦循环次数为N=8000 cycle);另外,考虑到实际使用的往复式橡胶O型密封圈其压缩率在10%~20%范围,根据赫兹接触计算等效接触应力,确定本实验载荷(Fn)为5 N。所有测试均在室温((25±3)℃)下进行、相对湿度(RH)为(50±5)%,所有测试均在相同条件下重复3次以上,以确保结果的可靠性。

|

图 1 摩擦磨损测试仪及原理图 Fig. 1 Schematic diagram of the tribo-tester |

老化实验完成后,采用LX-A邵氏硬度计测定老化后的橡胶硬度,同一试样在不同区域重复测定7次后取平均值以减小测量误差。拉伸测试前将橡胶试样裁成标准哑铃状,使用Instron5569万能电子试验机按GB/T 528-2009标准测定橡胶试样的应力应变性能。所有摩擦学测试均在图 1所示的多功能摩擦磨损试验机上进行。实验结束后的磨损表面,利用SU8010扫描电子显微镜(SEM)分析橡胶磨损微观形貌,并使用SEM自带Xflash 6160能谱仪(EDX)分析磨损表面元素分布。此外,使用ZeGageTM Pro HR光学表面轮廓仪测定橡胶磨损表面轮廓。

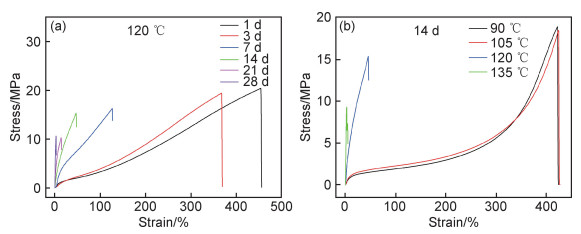

2 结果与讨论 2.1 力学性能分析图 2所示为丁腈橡胶热氧老化后的应力-应变曲线。如图 2(a)所示,以相同120 ℃下不同老化时间的试样为例,老化14 d(约46%,约15.287 MPa)的橡胶断裂时应变量仅约为老化3 d(约368%,19.400 MPa)时的1/8,而断裂时应力值约为老化3 d的3/4;表明在特定老化温度下,橡胶断裂伸长率随老化时间的延长而降低,甚至在老化后期几乎骤降为零。再以不同老化温度下老化14 d的试样为例,随着老化温度的增加,135 ℃(约3.0%,约9.330 MPa)老化温度下的断裂时应变量不到90 ℃(约422%,约18.960 MPa)下的1/43,和应力值的1/2。然而,90 ℃下试样的应力-应变行为与105 ℃下相似。表明在较低的服役温度(如T<105 ℃)下,橡胶断裂伸长率受温度变化的影响较小,随着服役温度的提高,其小幅的增加就会引起橡胶性能的显著下降。综上所述,随着老化时间和温度的增加,橡胶伸长率以及断裂应力逐渐降低,且老化温度对橡胶力学性能的衰退更为显著。其原因在于较高的温度或较长的老化时间下,橡胶内部分子链发生断链式降解,链上的自由基团易发生交联反应,且随老化温度的增加,加快了氧向橡胶内部的扩散速率,促使反应速率加快,从而导致橡胶力学性能的严重下降[26-27]。

|

图 2 丁腈橡胶不同老化时间(a)和老化温度(b)的应力-应变曲线 Fig. 2 Stress-strain curves of NBR during various aging time (a) and aging temperatures(b) |

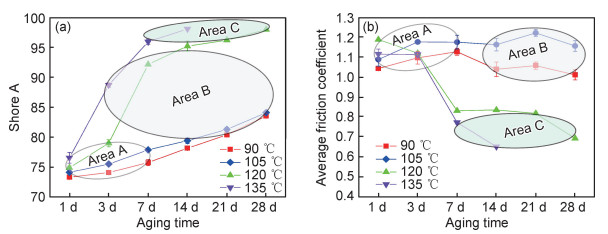

为了进一步考察温度和时间对橡胶老化的影响,图 3(a)示出了不同老化温度和时间下丁腈橡胶的邵氏硬度。从图中可以看出,橡胶的邵氏硬度随老化时间和温度的增加而上升,Wang等[28]和Yuan等[22]也得出相似结论;且在较高的老化温度下,短期内可导致橡胶硬化速率加快。对于120 ℃和135 ℃,邵氏硬度的演变曲线呈现出先快速爬升,后增幅放缓。这是由于较高温度下,起初交联键的生成速率较快,交联密度增加,而在老化中后期,正向的交联反应被抑制,分子链出现降解(分子链上的交联点持续增加,导致老化中后期的橡胶分子链上自由基活动的空间位阻变大,交联反应发生概率下降,分子链端的交联密度增加放缓)[27, 29]。此外,因热氧老化引起部分交联键断裂,抑制了后续非均相氧化反应发生[24]。然而,90 ℃和105 ℃下橡胶硬度的演变特征相似,随老化时间呈近似线性缓慢提高,其提高速率明显低于120 ℃和135 ℃。

|

图 3 不同老化时间和温度条件下老化丁腈橡胶的平均硬度和平均摩擦因数的变化趋势 (a)平均硬度;(b)平均摩擦因数 Fig. 3 Trends in average hardness and average friction coefficient of aged NBR under different aging time and temperature conditions (a)average hardness; (b)average friction coefficient |

图 3(b)所示为不同老化时间和老化温度下的平均摩擦因数(A-COF)。可以看出:较低老化温度(如90 ℃与105 ℃)下的平均摩擦因数随老化时间的增加基本无明显变化。而120 ℃和135 ℃下平均摩擦因数的演变规律相似,即随老化时间的延长,A-COF呈先迅速后缓慢下降分布。值得注意的是这些相近的演变趋势很大程度上与橡胶的邵氏硬度相关。将橡胶平均摩擦因数随老化温度和时间的演变规律划大致分为3个区域,即A, B, C区域,分别对应图 3(a)中相近老化温度和时间条件下的3个不同硬度区域。显然,A, B, C 3个区域内橡胶老化程度依次增加。研究发现,同一区域内摩擦副的磨损表面形貌相似,换言之3个区域下损伤机制呈现出各自的特征。本工作将结合磨损表面形貌进行进一步讨论。

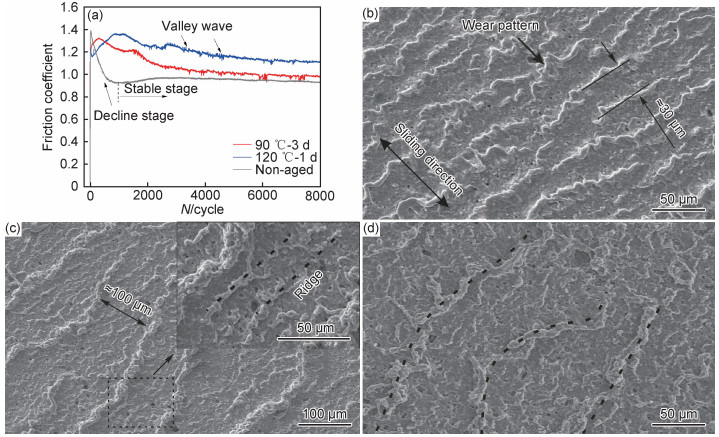

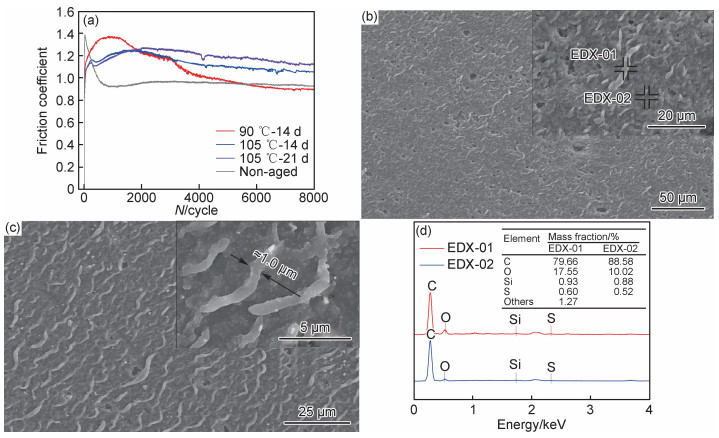

2.3 磨损机制的分类 2.3.1 在A区域内图 4(a)示出了老化前及对应图 2中A区域内已老化橡胶的摩擦因数时变曲线。老化前橡胶摩擦因数时变曲线可大致分为两个阶段,即N<1000 cycle前呈下降趋势,之后进入稳定阶段。这是由于摩擦前期,橡胶表面尚未形成其特有的沙拉马赫波(Schallamach wave)[30]形貌,如图 4(b)所示,此时橡胶与金属的直接接触表现出较高的摩擦剪切应力,随着沙拉马赫波的逐渐形成并趋于均匀分布,摩擦因数逐渐下降并趋于稳定[31]。与未老化的橡胶相比,A区域内老化橡胶的摩擦因数也呈现出缓慢下降和基本稳定两个阶段,这是由于该区域内橡胶老化程度较低,橡胶仍具有较好的固有黏弹特性。不同的是,与未老化的橡胶相比,老化后摩擦因数下降阶段延长;已有的研究证实[29, 32],受老化初期降解反应的影响,分子链断裂且交联结构的致密性下降,但分子链的自由度增加,使得在摩擦过程中解除滞后摩擦的能力下降,从而摩擦因数下降趋势持续较长的循环次数。此外,区域A内摩擦因数时变曲线会出现随机的瞬时下降的波动特征。

|

图 4 干滑动条件下丁腈橡胶摩擦因数随时间变化趋势以及磨损表面形貌(A区域) (a)摩擦因数时变曲线;(b)未老化;(c)90 ℃-3 d;(d)120 ℃-1 d Fig. 4 Friction coefficient time-varying trends and surface morphologies of NBR under dry sliding conditions (area A) (a)COF time-varying curves; (b)non-aged; (c)90 ℃-3 d; (d)120 ℃-1 d |

图 4(c), (d)示出了橡胶老化后的磨损形貌。其磨损舌状花纹较未老化的排布稀疏、不规则且间距逐渐扩大至约100 μm;值得注意的是,舌状花纹间还存在细小的凸脊磨屑(见图 4(c)中插图)。这可能是由于老化后橡胶强度下降,在基体表面的黏附能力削弱,因此舌状花纹在摩擦过程中更易卷曲脱落,从而形成图 4(c), (d)中呈现的不同于未老化橡胶的Schallamach wave特征,橡胶磨损表面大小交替的舌状花纹形貌导致摩擦因数出现波动特征。此时,A区域内老化橡胶的主要磨损机制仍为黏着磨损。

2.3.2 在B区域内图 5(a)示出了老化前及对应图 2中B区域内已老化橡胶的摩擦因数时变曲线。随着老化温度和时间的增加,该区域内老化的橡胶,分子链端交联反应增强,导致橡胶基体硬度显著增加,橡胶黏弹性下降[33]。橡胶磨屑在基体表面的黏附能力进一步被削弱,舌状花纹在对摩副的剪切作用下能够及时地被撕裂、剪断,因而舌状花纹不易长大[34],磨损表面较均匀地分布着直径约1 μm的丝状磨屑,如图 5(b), (c)所示。此外,EDX检测显示丝状磨屑的氧元素占比增加,且该区域橡胶磨损表面的粗大舌状花纹消失,金属对摩副与橡胶基体的接触概率提高,因而对橡胶基体的剪切作用增强,橡胶磨损表面的孔洞和凹坑增多。由于磨损表面磨屑的大小和分布均匀使得摩擦因数曲线趋于稳定且波动特征减弱。因此,该区域内黏着磨损逐渐减弱,磨料磨损和疲劳磨损特征逐渐显现。

|

图 5 干滑动条件下丁腈橡胶的摩擦因数随时间变化趋势、磨损表面形貌及元素分布(B区域) (a)摩擦因数时变曲线;(b)90 ℃-14 d;(c)105 ℃-28 d;(d)90 ℃-14 d对应的EDX图谱 Fig. 5 Friction coefficient time-varying trends, surface morphologies and element distribution of NBR under dry sliding conditions(area B) (a)COF time-varying curves; (b)90 ℃-14 d; (c)105 ℃-28 d; (d)EDX spectra in 90 ℃-14 d |

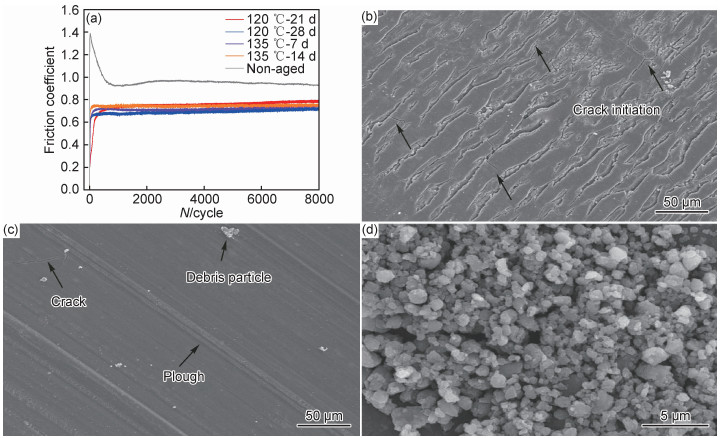

图 6(a)示出了老化前及对应图 2中C区域内已老化橡胶的摩擦因数时变曲线。在更高老化温度和更长的老化时间下,橡胶的硬度大幅提高,相同法向载荷下摩擦副的真实接触面积减小、组成摩擦力的滞后分量减少,因此摩擦因数保持较低的数值(约0.72)。此外,该区域内老化的橡胶大分子主链或丙烯腈支链发生断链降解反应,自由基的生成速率以及其与氧气的反应速率加快,断链退化使得橡胶力学性能下降幅度增大;加之添加剂不断析出和挥发,橡胶基质内部产生微裂纹,但此时橡胶的抗断裂和抗撕裂性能仍然保留,因此裂纹尺寸较小且不连续[22, 24]。然而,在配副金属的反复摩擦剪切作用下,这些微裂纹继续扩展并彼此贯通,产生磨损碎片和垂直于剪切应力方向的疲劳裂纹,甚至导致磨损表面龟裂,如图 6(b)所示。此外,由于该区域内橡胶老化程度高、材料变硬变脆,大量粉末状磨屑堆积在磨痕周围,如图 6(d)所示。事实上,在摩擦过程中这些磨屑可以充当磨粒,从而橡胶磨痕内分布着大量平行于滑动方向的较深犁沟(见图 6(c))。此外,在磨损初期摩擦界面就已建立磨屑的产生与排出的动态平衡,因此摩擦因数时变曲线保持较好的稳定性。总体而言,区域C的橡胶磨损机制以疲劳磨损和磨粒磨损为主。

|

图 6 干滑动条件下丁腈橡胶摩擦因数随时间变化趋势、磨损表面形貌以及磨痕边缘的磨屑分布(C区域) (a)摩擦因数时变曲线;(b)120 ℃-28 d;(c), (d)135 ℃-14 d Fig. 6 Friction coefficient time-varying trends, surface morphologies of NBR and debris distribution at the edge of the wear scar under dry sliding conditions(area C) (a)COF time-varying curves; (b)120 ℃-28 d; (c), (d)135 ℃-14 d |

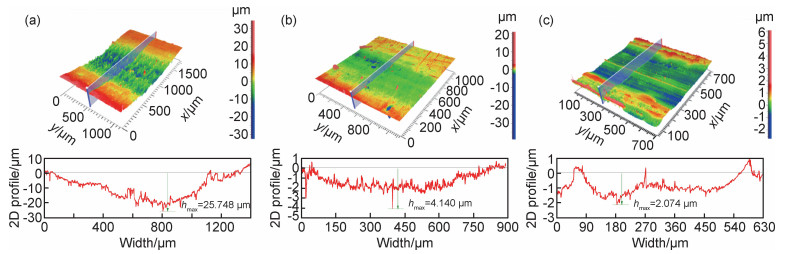

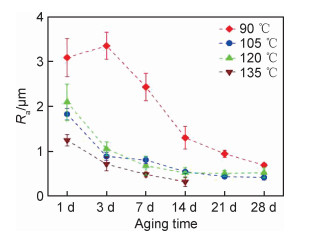

图 7为不同老化区域典型的橡胶磨损表面三维形貌。图 8示出了不同老化温度下橡胶磨损表面粗糙度Ra随老化时间的演变趋势。可以看出,随老化时间的增加,粗糙度Ra大致呈下降趋势,其先快速后缓慢的下降变化特征在较低老化温度(90 ℃)下尤为明显。因此,橡胶磨损表面的粗糙度与橡胶基体的老化程度密切相关。结合磨损表面形貌分析发现,当橡胶磨损表面呈舌状花纹磨耗时Ra表现出较高的值,橡胶最大磨痕深度约为25.748 μm,磨损后的三维形貌也呈现出密集的峰刺特征(见图 7(a)),其次为丝状磨屑特征(见图 7(b))。而在较高的老化程度下橡胶磨损表面犁沟、裂纹特征显著,磨损表面以磨粒磨损为主,表面粗糙度Ra最小,摩擦副接触区域的宽度逐渐减小且最大磨痕深度仅约为2.074 μm(见图 7(c))。

|

图 7 不同老化区域典型的橡胶磨损表面三维形貌 (a)90 ℃-7 d,A区域;(b)105 ℃-28 d,B区域;(c)135 ℃-14 d,C区域 Fig. 7 3D profiles of worn surface of NBR in various aging areas (a)90 ℃-7 d, area A; (b)105 ℃-28 d, area B; (c)135 ℃-14 d, area C |

|

图 8 摩擦实验后丁腈橡胶平均磨损表面粗糙度的变化趋势 Fig. 8 Trends in the average worn surface roughness (Ra) of NBR after tribo-test |

(1) 高温富氧环境会导致橡胶力学性能显著下降,其中温度对橡胶老化程度的影响比老化时间的影响更为显著,这与聚合物结构主要受温度控制相关。

(2) 与未老化磨损相比,A区域橡胶磨损花纹排布稀疏、无规则且花纹间存在细小的凸脊磨屑,大小交替的舌状花纹导致摩擦因数波动,老化橡胶的主要磨损机制为黏着磨损。

(3) 随着老化时间和温度的增加,B区域橡胶邵氏硬度逐渐上升,磨损花纹被撕裂、剪断为大小均匀的丝状磨屑;摩擦副直接接触概率提高,磨损表面的孔洞和凹坑增多,黏着磨损特征逐渐减弱。

(4) 老化后期,橡胶力学性能显著降低,在摩擦应力反复作用下,基质内部的疲劳裂纹扩散至表面,材料变硬变脆,磨痕堆积着大量切削作用产生的粉末磨屑,C区域橡胶损伤机制以疲劳磨损和磨粒磨损为主。

| [1] |

毛剑, 林微超, 宫宁宁, 等. 铝合金-丁腈橡胶复合密封件的界面结合性能[J]. 机械工程学报, 2020, 56(10): 95-101. MAO J, LIN W C, GONG N N, et al. Interface properties of aluminum alloy-nitrile butadiene rubber composite sealing part[J]. Journal of Mechanical Engineering, 2020, 56(10): 95-101. |

| [2] |

刘丽萍, 冯志力, 刘嘉. 航空橡胶密封材料发展及应用[J]. 军民两用技术与产品, 2013(6): 13-16. LIU L P, FENG Z L, LIU J. Development and application of aviation rubber sealing materials[J]. Dual Use Technologies and Products, 2013(6): 13-16. DOI:10.3969/j.issn.1009-8119.2013.06.003 |

| [3] |

代军, 晏华, 郭骏骏, 等. 结晶度对高密度聚乙烯热氧老化特性的影响[J]. 高分子材料科学与工程, 2013, 32(9): 65-71. DAI J, YAN H, GUO J J, et al. Degradation properties of high density polyethylene by thermo-oxidation aging as a function of crystallinity[J]. Polymeric Materials Science and Engineering, 2013, 32(9): 65-71. |

| [4] |

FU Y, YANG C, LVOV Y M, et al. Antioxidant sustained release from carbon nanotubes for preparation of highly aging resistant rubber[J]. Chemical Engineering Journal, 2017, 328: 536-545. DOI:10.1016/j.cej.2017.06.142 |

| [5] |

RODRIGUEZ N, DOROGIN L, CHEW K T, et al. Adhesion, friction and viscoelastic properties for non-aged and aged styrene butadiene rubber[J]. Tribology International, 2018, 121: 78-83. DOI:10.1016/j.triboint.2018.01.037 |

| [6] |

彭旭东, 阙刚, 沈明学, 等. 橡胶材料耐液体介质老化与摩擦学特性研究进展[J]. 润滑与密封, 2018, 43(3): 1-10. PENG X D, QUE G, SHEN M X, et al. State-of-the-arts on aging and tribological properties of rubber-like materials in liquid medium[J]. Lubrication Engineering, 2018, 43(3): 1-10. DOI:10.3969/j.issn.0254-0150.2018.03.001 |

| [7] |

梁梨花, 钟建永, 丁玲, 等. 顺丁橡胶的热氧老化及其机理[J]. 高分子材料科学与工程, 2019, 35(2): 107-111. LIANG L H, ZHONG J Y, DING L, et al. Mechanism of thermal oxidative aging of butadiene rubber[J]. Polymeric Materials Science and Engineering, 2019, 35(2): 107-111. |

| [8] |

刘巧斌, 史文库, 刘鹤龙, 等. 基于步进应力加速老化和改进Arrhenius模型的橡胶贮存寿命预测[J]. 国防科技大学学报, 2019, 41(5): 56-61. LIU Q B, SHI W K, LIU H L, et al. Rubber storage life prediction based on step stress accelerated test and a modified Arrhenius model[J]. Journal of National University of Defense Technology, 2019, 41(5): 56-61. |

| [9] |

刘荣, 马玉宏, 赵桂峰, 等. 老化-海蚀循环作用下高阻尼橡胶隔震支座橡胶材料性能劣化规律[J]. 材料导报, 2020, 34(4): 4166-4173. LIU R, MA Y H, ZHAO G F, et al. Trend of property deterioration for rubber material used in high damping rubber isolation bearing under aging-marine erosion cycle[J]. Materials Reports, 2020, 34(4): 4166-4173. |

| [10] |

ZHENG W, ZHAO X, LI Q, et al. Compressive stress relaxation modeling of butadiene rubber under thermo-oxidative aging[J]. Journal of Applied Polymer Science, 2017, 134(12): 44630. |

| [11] |

MOON B, LEE J, PARK S, et al. Study on the aging behavior of natural rubber/butadiene rubber (NR/BR) blends using a parallel spring model[J]. Polymers, 2018, 10(6): 658. DOI:10.3390/polym10060658 |

| [12] |

CELINA M, WISE J, OTTESEN D K, et al. Oxidation profiles of thermally aged nitrile rubber[J]. Polymer Degradation and Stability, 1998, 60(2): 493-504. |

| [13] |

BOUGUEDAA D, MEKHALDI A, JBARA O, et al. Physico-chemical study of thermally aged EPDM used in power cables insulation[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2015, 22(6): 3207-3215. DOI:10.1109/TDEI.2015.005227 |

| [14] |

JIANG B, JIA X, WANG Z, et al. Influence of thermal aging in oil on the friction and wear properties of nitrile butadiene rubber[J]. Tribology Letters, 2019, 67(3): 86. DOI:10.1007/s11249-019-1201-8 |

| [15] |

BEN H M, NAIT A M, ZAIERI F, et al. Time to failure prediction in rubber components subjected to thermal ageing: a combined approach based upon the intrinsic defect concept and the fracture mechanics[J]. Mechanics of Materials, 2014, 79: 15-24. DOI:10.1016/j.mechmat.2014.07.015 |

| [16] |

DONG L, LI K, ZHU X, et al. Study on high temperature sealing behavior of packer rubber tube based on thermal aging experiments[J]. Engineering Failure Analysis, 2020, 108: 104321. DOI:10.1016/j.engfailanal.2019.104321 |

| [17] |

GRASLAND F, CHAZEAU L, CHENAL J, et al. About thermo-oxidative ageing at moderate temperature of conventionally vulcanized natural rubber[J]. Polymer Degradation and Stability, 2019, 161: 74-84. DOI:10.1016/j.polymdegradstab.2018.12.029 |

| [18] |

LI C, DING Y, YANG Z, et al. Compressive stress-thermo oxidative ageing behaviour and mechanism of EPDM rubber gaskets for sealing resilience assessment[J]. Polymer Testing, 2020, 84: 106366. DOI:10.1016/j.polymertesting.2020.106366 |

| [19] |

WAN S, LI T, CHEN S, et al. Effect of multi-modified layered double hydroxide on aging resistance of nitrile-butadiene rubber[J]. Composites Science and Technology, 2020, 195: 108193. DOI:10.1016/j.compscitech.2020.108193 |

| [20] |

CELINA M C. Review of polymer oxidation and its relationship with materials performance and lifetime prediction[J]. Polymer Degradation and Stability, 2013, 98(12): 2419-2429. DOI:10.1016/j.polymdegradstab.2013.06.024 |

| [21] |

阙刚, 彭旭东, 沈明学, 等. 丁腈橡胶热空气老化力学性能分析及贮存寿命预测[J]. 润滑与密封, 2018, 43(2): 18-25. QUE G, PENG X D, SHEN M X. Mechanical properties analysis and storage life prediction of hot air aging of NBR[J]. Lubrication Engineering, 2018, 43(2): 18-25. DOI:10.3969/j.issn.0254-0150.2018.02.004 |

| [22] |

DONG C L, YUAN C Q, BAI X Q, et al. Tribological properties of aged nitrile butadiene rubber under dry sliding conditions[J]. Wear, 2015, 322/323: 226-237. DOI:10.1016/j.wear.2014.11.010 |

| [23] |

HE Q, WANG G, ZHANG Y, et al. Thermo-oxidative ageing behavior of cerium oxide/silicone rubber[J]. Journal of Rare Earths, 2020, 38(4): 436-444. DOI:10.1016/j.jre.2019.05.002 |

| [24] |

HAN R, QUAN X, SHAO Y, et al. Tribological properties of phenyl-silicone rubber composites with nano-CeO2 and graphene under thermal-oxidative aging[J]. Applied Nanoscience, 2020, 10: 2129-2138. DOI:10.1007/s13204-020-01379-x |

| [25] |

ROCHE N, HEUILLET P, JANIN C, et al. Mechanical and tribological behavior of HNBR modified by ion implantation, influence of aging[J]. Surface and Coatings Technology, 2012, 209: 58-63. DOI:10.1016/j.surfcoat.2012.08.029 |

| [26] |

鲁相, 陈循, 汪亚顺, 等. 气体在无定型聚异戊二烯中扩散的分子动力学模拟[J]. 物理化学学报, 2016, 32(10): 2523-2530. LU X, CHEN X, WANG Y S, et al. Molecular dynamics simulation of gas transport in amorphous polyisoprene[J]. Acta Phys-Chim Sin, 2016, 32(10): 2523-2530. DOI:10.3866/PKU.WHXB201606292 |

| [27] |

ZHAO J, YANG R, IERVOLINO R, et al. Investigation of crosslinking in the thermo oxidative aging of nitrile-butadiene rubber[J]. Journal of Applied Polymer Science, 2015, 132(3): 41319. |

| [28] |

WANG Z, GRAHN M, ANTZUTKIN O, et al. Temperature-dependent changes of physicochemical and tribological properties of acrylonitrile-butadiene rubber elastomer upon ageing in hexadecane and diethylene glycol dibutyl ether[J]. Proceedings of the Institution of Mechanical Engineers: Part J, 2013, 227(8): 826-836. DOI:10.1177/1350650113489612 |

| [29] |

王玲, 魏小琴, 佘祖新, 等. 丁腈橡胶密封圈热氧老化及性能的关联性[J]. 弹性体, 2019, 29(4): 35-38. WANG L, WEI X Q, SHE Z X, et al. Thermo oxygen ageing and performance correlation of nitrile rubber sealing ring[J]. China Elastomerics, 2019, 29(4): 35-38. DOI:10.3969/j.issn.1005-3174.2019.04.007 |

| [30] |

BEST B, MEIJERS P, SAVKOOR A R. The formation of Schallamach waves[J]. Wear, 1981, 65(3): 385-396. DOI:10.1016/0043-1648(81)90064-8 |

| [31] |

MAEGAWA S, NAKANO K. Mechanism of stick-slip associated with Schallamach waves[J]. Wear, 2010, 268(7/8): 924-930. |

| [32] |

MOFIDI M, KASSFELDT E, PRAKASH B. Tribological behaviour of an elastomer aged in different oils[J]. Tribology International, 2008, 41(9/10): 860-866. |

| [33] |

MOSTAFA A, ABOUEL K A, BAYOUMI M R, et al. The influence of CB loading on thermal aging resistance of SBR and NBR rubber compounds under different aging temperature[J]. Materials & Design, 2009, 30(3): 791-795. |

| [34] |

MOLNAR W, NEVOSAA A, ROJACZ H, et al. Two and three-body abrasion resistance of rubbers at elevated temperatures[J]. Wear, 2018, 414/415: 174-181. DOI:10.1016/j.wear.2018.08.015 |

2021, Vol. 49

2021, Vol. 49