文章信息

- 方滔, 陈力, 廉博博, 胡健, 李海龙

- FANG Tao, CHEN Li, LIAN Bo-bo, HU Jian, LI Hai-long

- 炭化过程施压对气体扩散层用碳纸结构与性能的影响

- Effect of applying pressure during carbonization process on structure and properties of carbon paper for gas diffusion layer

- 材料工程, 2021, 49(5): 98-105

- Journal of Materials Engineering, 2021, 49(5): 98-105.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000629

-

文章历史

- 收稿日期: 2020-07-14

- 修订日期: 2021-01-14

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)是一种将氢气所具有的化学能直接转换成电能的化学装置,由于其具有清洁环保、节能高效等优点,在汽车移动电源﹑家庭式固定电源﹑潜艇和飞机等领域具有巨大的应用前景[1-3]。气体扩散层(gas diffusion layer,GDL)作为PEMFC的核心部件,在燃料电池的运行中起着至关重要的作用,如提供气体和水的运输通道、支撑催化剂层、提供电子运输通道和解决散热问题[4-5]。

目前,碳纸是应用最为广泛的GDL基底材料,其主要由短切碳纤维通过湿法成形制备得到碳纤维原纸,再将原纸浸渍酚醛树脂,之后依次经过模压固化、炭化、石墨化制备而成[6]。炭化是制备碳纸的重要工序。在这个过程中,酚醛树脂转变为树脂炭,自身的化学组成、微观结构和物理性质发生巨大变化,其与碳纤维的结合界面也由树脂-纤维界面向树脂炭-纤维界面发生转变[7]。碳纸的最终性能在很大程度上取决于碳纤维和树脂炭的结构以及二者的界面结合状态[6, 8]。

由于炭前驱体在炭化过程中有气体副产物的生成,根据化学反应原理,压力对炭化过程及炭化产物的性质具有重要影响。迄今为止,研究者们对多种碳材料的加压热处理工艺进行了大量的实验探究。Ogawa等[9-10]研究发现,将沥青与酚醛树脂的混合粉末置于30 MPa压力、600 ℃温度下进行热处理后,其残炭率高达80%,远高于常压下的60%。Inagaki等[11]进一步探究了不同压力下沥青和酚醛树脂混合粉末经2950 ℃处理后的结构演变情况,结果表明,当压力为30 MPa时,炭化产物具有较高的石墨化度,此时的层间距为0.337 nm,接近于理想石墨层间距的值(0.3354 nm)。王俊山等[12]利用高压浸渍和高压热处理技术,获得了高密度的沥青基复合材料。此外,巩前明等[13]利用扫描电子显微镜和光学显微镜对不同压力下炭化所得的沥青焦的形貌进行了观察。结果表明,低压炭化时,沥青焦疏松多孔,体积密度较低;高压炭化时,沥青焦体积密度明显增大,孔隙率降低。综上所述,压力是影响炭化过程的重要参数之一,其对炭化产物的性质将产生直接影响。通过加压炭化可以起到改变炭化行为、提高炭化产物收率、促使碳结构石墨化等作用,积极开展这方面的研究工作对于高性能、多功能碳材料的开发具有重要意义。

目前,针对碳纸的炭化工艺研究主要集中于温度、停留时间、升温速率等参数对碳纸结构与性能的影响,关于炭化阶段施加压力的研究鲜有报道。因此,本工作在炭化阶段通过改变压制石墨板的数量来对碳纸施加不同的压力,探究不同压力下碳纸的结构演变规律,同时研究施加压力对碳纸的体密度、厚度、平面电阻率、孔径分布、表面粗糙度及力学性能的影响,揭示碳纸结构演变对宏观性能的影响规律,为制备出高性能的碳纸提供新的思路。

1 实验 1.1 实验材料碳纸原纸,实验室自制;石墨板,株洲鑫韵科技发展有限公司。

1.2 加压炭化工艺本实验采用湿法成形工艺制备碳纸原纸。首先将原纸裁成尺寸为140 mm × 140 mm的试样,逐一浸渍酚醛树脂溶液并控制相同上胶量,然后对浸胶原纸进行热压,之后将热压纸置于箱式气氛炉中,通过改变石墨板数量来控制施加压力的大小,具体如图 1所示。整个炭化过程以氮气作为保护气体,以10 ℃/min升温至1600 ℃并保温1 h,随炉冷却后得到施加不同压力的碳纸样品。将制备的碳纸样品按照CP-X格式进行编号,其中X Pa(X=0/300/900/3600)代表施加的压力大小。

|

图 1 加压工艺示意图 Fig. 1 Schematic diagram of pressurization process |

采用扫描电子显微镜(Phenom-World G2Pro Y)观察碳纸表面及断面的微观形貌。

1.3.2 表面碳结构采用拉曼光谱仪(LabRAM Aramis)分别对碳纸中树脂炭和碳纤维的表面碳结构进行分析。拉曼光谱仪共聚焦横向分辨率为1 μm,测量范围400~4000 cm-1。

1.3.3 微晶结构使用X射线衍射仪(Bruker D8 ADVANCE)对样品的晶体结构进行分析,2θ测量范围:10°~90°,靶类型:Cu靶。测试前将样品放入玛瑙研钵中进行研磨,并加入一定量硅粉做内标物质,以校准测量误差[14]。对测试结果进行分峰拟合,通过结晶峰的峰位置和半峰宽值,最终计算得到碳纸的微晶参数。

样品石墨微晶层间距d002计算如式(1)所示:

|

(1) |

样品石墨晶体层厚Lc计算如式(2)所示:

|

(2) |

式中:λ为入射X射线波长,本实验为0.154 nm;β为半峰宽;θ为002峰衍射角。

1.3.4 平面电阻率采用四探针测试仪(RTS-8型)测试碳纸的平面电阻率。

1.3.5 表面粗糙度采用3D光学轮廓仪(RtecUP系列)对碳纸进行测试,物镜倍数选用20×,表面粗糙度用Ra表示,每个样品测试6个不同区域取平均值。

1.3.6 孔径分布采用毛细管流量孔径仪(PMICFP-1100-A)对碳纸进行测试,样品尺寸为ϕ30 mm的圆片,润湿液为Galwick,从测试结果中得到样品的孔径分布。

1.3.7 拉伸及弯曲性能采用电子万能材料试验机(INSTRON 3300)对碳纸进行拉伸及抗弯测试,试样的拉伸性能和抗弯强度根据GB/T 2004.7-2014的要求进行测试和计算。在纸样上分别选取5个不同区域进行裁剪,样条尺寸为70 mm×15 mm,每种样品测试3个平行样品,最终测试结果取平均值。

2 结果与讨论 2.1 施加压力对碳纸微观形貌的影响炭化是一个复杂的物理化学变化和结构转化过程,在此过程中酚醛树脂的结构发生较大的转变。在低温炭化过程中(400~700 ℃),树脂基体发生剧烈的热解反应[15],各种热解的小分子片段以挥发性气体的形式排出,导致基体表面出现大量气孔,结构变得疏松。当温度继续升高(>800 ℃),基体由于体积收缩而产生局部应力,从而引起碳纸表面裂纹的产生[16]。

图 2(a), (b), (c)分别为CP-0及CP-900样品的实物图,表面及断面SEM图。通过比较实物图 2(a-1), (a-2)可以明显看出,CP-0外观呈现深黑色,而CP-900呈现灰白色。这可能是由于压力的施加导致碳纸的微观结构发生变化。为进一步研究碳纸微观结构的变化,采用SEM对CP-0和CP-900样品的微观形貌进行观察。从图 2(b-1), (b-2)中可以看到,当上胶量相同时,CP-0表面的碳纤维与树脂炭的结合较为疏松,树脂炭开裂程度严重且裂纹较大,而CP-900表面的树脂炭与碳纤维的结合更加紧密,树脂炭呈薄膜状分布,表面裂纹较小。图 2(c-1), (c-2)分别为CP-0和CP-900的断面SEM图。由图可知,CP-0层间结构疏松,树脂炭分布杂乱,与层间碳纤维的界面黏合性较差;CP-900的层间结构则更为致密,树脂炭含量较高且其与层间碳纤维的黏合性较好。因此,通过碳纸的微观形貌可初步判断,在炭化阶段施加压力可以有效地抑制树脂炭的开裂,使碳纸结构更加致密。

|

图 2 CP-0(1)和CP-900(2)的实物图与SEM图 (a)实物图;(b)表面形貌;(c)断面形貌 Fig. 2 Physical maps and SEM images of CP-0(1) and CP-900(2) (a)physical maps; (b)surface morphology; (c)cross-section morphology |

图 3为不同压力下碳纸中的树脂炭和碳纤维的拉曼光谱图。碳材料的拉曼光谱中,一般在1360 cm-1和1580 cm-1出现两个特征峰,分别称为D峰和G峰。G峰是由于碳网平面内sp2杂化的C—C键振动产生,该峰强度可用来表征sp2杂化键结构的完整程度,D峰则是由于石墨微晶取向度低、微晶不完整、结构缺陷及不饱和碳原子多而引起的,主要是由边界或其他缺陷处的sp3杂化引起。常用二者积分强度的比值ID/IG表示石墨化程度或石墨结构的完整程度[17]。由图 3可知,经过1600 ℃热处理后,不同压力下的树脂炭和碳纤维都具有明显的D峰和G峰。随着施加压力的增加,碳纤维和树脂炭的ID/IG逐渐减小,表明这两种组分中的表面碳结构逐渐趋于规整和有序。这是由于在炭化过程中碳纤维与树脂基体的热膨胀系数存在差异,导致在二者界面附近会形成应力累积,从而发生应力石墨化现象[6, 8]。压力的施加使树脂炭与碳纤维的结合更加紧密(如图 2(b-2), (c-2)所示),有利于提高边界区域的应力累积,在一定程度上可以促进碳纤维和树脂炭表层的无序碳结构逐渐向结晶态转变[18]。

|

图 3 不同压力下碳纤维(a)与树脂炭(b)的拉曼光谱 Fig. 3 Raman spectra of carbon fiber (a) and resin carbon (b) under different pressures |

XRD是表征碳材料微晶结构的重要手段之一,碳材料一般在2θ≈26°处出现石墨材料衍射特征峰,对其进行分峰拟合后,可根据结晶峰的峰位置、峰宽和峰面积计算出类石墨微晶的层间距(d002)和层片厚度(Lc)[19]。图 4为不同压力条件下碳纸的XRD图谱。由图 4可知,不同压力下的碳纸在2θ≈26°处呈现出一强度较弱的非对称宽峰,该衍射峰包含树脂炭和碳纤维的无定形峰与结晶峰[20]。四种样品的d002和Lc的计算结果如表 1所示。可以发现,CP-0和CP-300的d002与Lc相差不大,进一步提高压力后,CP-900和CP-3600的d002略有减小,Lc有所增大。这主要是因为随着施加压力的提高,碳纤维和树脂炭界面处的应力累积增加,为了缓和这种作用力,界面处的碳纤维和树脂炭的石墨微晶发生取向排列,有利于碳纸晶体d002减小和Lc增大[21]。结合碳纤维和树脂炭的拉曼光谱(图 3)可知,在炭化阶段施加压力可在一定程度上促进碳纸中石墨微晶的生长。

|

图 4 不同压力下碳纸的XRD谱图 Fig. 4 XRD patterns of carbon paper under different pressures |

| Sample | 2θ/(°) | FWHM/(°) | d002/nm | Lc/nm |

| CP-0 | 25.58 | 2.88 | 0.3478 | 2.80 |

| CP-300 | 25.59 | 2.90 | 0.3477 | 2.78 |

| CP-900 | 25.65 | 2.70 | 0.3468 | 2.98 |

| CP-3600 | 25.65 | 2.65 | 0.3470 | 3.04 |

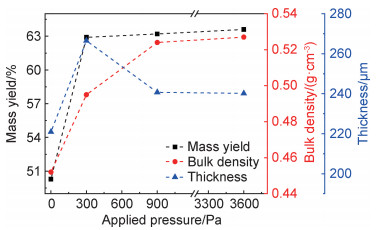

图 5为不同压力下碳纸质量产率、体密度及厚度的变化。可以看出,随着施加压力的增加,碳纸的质量产率逐渐提高,其中CP-900质量产率可达63.2%,相较于CP-0提高了25.6%。这是因为一方面压力的施加减缓了挥发气体的释放过程,部分含碳组分由于压力的作用不能外逃而被抑留在碳纸中并炭化[22]。另一方面,树脂小分子链在压力的作用下沿特定方向有序排列,有利于提高酚醛树脂骨架结构的热稳定性。在这两方面因素的共同作用下,最终碳纸的质量产率得到提高。另外,碳纸的体密度也随着施加压力的增加而逐渐增大,主要是由于碳纸的质量产率逐渐提高,从而使碳纸的本体结构更加致密。当施加压力从0 Pa增加至300 Pa时,碳纸的质量产率、体密度及厚度的增加幅度最大;随着压力从300 Pa增加至900 Pa时,碳纸的质量产率基本保持恒定,此时较大的压力将促进基体在碳纸厚度方向发生收缩,导致碳纸的厚度有所减小,因而碳纸的体密度继续增加;当施加压力从900 Pa增加至3600 Pa时,样品的质量产率及体密度的增加幅度逐渐减缓,说明当施加压力超过900 Pa时,压力作用对碳纸质量产率和体密度的影响可能较小。

|

图 5 不同压力对碳纸质量产率、体密度及厚度的影响 Fig. 5 Effect of different pressures on mass yield, bulk density and thickness of carbon paper |

图 6为不同压力下碳纸的平面电阻率的变化。随着压力从0 Pa增加到3600 Pa,碳纸的平面电阻率从17.15 mΩ·cm下降到12.79 mΩ·cm,降低了约25.4%。其中,当压力从0 Pa增加至300 Pa时,碳纸的平面电阻率下降最快。由表 1分析结果可知,CP-0和CP-300的d002和Lc几乎相等,表明此时微晶结构对碳纸平面电阻率的影响较小。而由图 5可知,CP-300具有较低的平面电阻率可归因于其较高的体密度,从而使碳纤维与碳纤维、碳纤维与树脂炭之间形成了更加致密的导电网络结构。此外,随着施加压力的继续增加,CP-900和CP-3600的平面电阻率进一步下降。究其原因,一方面碳纸的体密度增加使得导电网络结构更加致密;另一方面,Lc逐渐增大,d002和ID/IG逐渐减小,表明石墨微晶结构更加规整,sp2杂化键结构缺陷减少,电子传输能力有所提高。因此,在这两方面因素的共同作用下,碳纸的导电性能得到提升。

|

图 6 不同压力对碳纸平面电阻率的影响 Fig. 6 Effect of different pressures on in-plane resistivity of carbon paper |

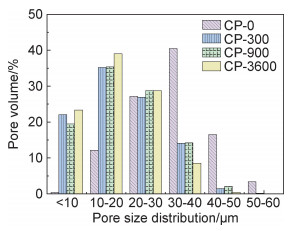

图 7为不同压力下碳纸孔径分布的变化。由图 7可知,CP-0中孔径小于30 μm的孔体积仅占总孔体积的39.6%。这是因为在未施加压力的条件下,树脂基体的热解反应剧烈,大量挥发性产物逸出并在基体表面留下较多的气孔。此外,基体在缩聚反应过程中由于体积收缩导致较多应力裂纹的产生。随着施加压力的提高,碳纸的小孔比例逐渐增加,CP-300, CP-900和CP-3600三种样品中孔径小于30 μm的孔体积均超过总孔体积的80%。压力的施加有利于减缓挥发组分的释放速度,减少碳纸表面大孔的产生,同时也使得树脂炭与碳纤维的结合更加紧密,因而碳纸的结构更加致密化,孔径分布逐渐向小孔方向移动。这与SEM的观察结果相一致。碳纸的孔径分布是影响燃料电池性能的关键因素之一,较大的孔径导致碳纸与微孔层的接触电阻增加[23],另外,碳纸的孔结构对于燃料电池的水管理起着重要的作用。燃料电池阳极反应产生的水需要通过气体扩散层的孔隙及时排出,避免发生“水淹”现象,以确保氧气能顺利到达催化剂层。研究表明[24-25],碳纸的大孔比例较高,其排水能力较差,严重影响燃料电池的性能。因此,在炭化阶段施加压力可以调节碳纸的孔径分布。

|

图 7 不同压力对碳纸孔径分布的影响 Fig. 7 Effect of different pressures on pore size distribution of carbon paper |

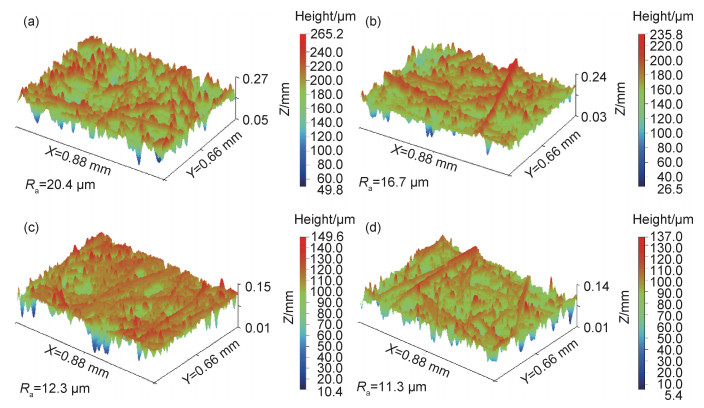

图 8为不同压力下碳纸的3D形貌和表面粗糙度的变化。由图 8可知,随着施加压力的增加,碳纸的表面粗糙度逐渐降低。CP-0样品的表面粗糙度为20.4 μm,图像表面分布较多高度起伏的凸点。这是因为未施加压力时,热解小分子片段的挥发情况较为剧烈,碳纸表面变得粗糙,孔洞增多。随后,树脂炭的体积收缩引起内部应力的产生,导致树脂炭表面裂纹的开裂程度较大。因此,孔洞与裂纹的产生造成碳纸的表面平整度较差。当施加压力为3600 Pa时,碳纸的表面粗糙度可降低至11.3 μm,凸点数量明显减少,这表明通过施加压力可以有效缓解炭化反应对碳纸表面产生的不利影响。另外,结合图 2可知,通过施加一定的压力,碳纤维与树脂炭的结合更加紧密,在基体的强束缚下,纤维较好地嵌入树脂炭中,在一定程度上也起到改善碳纸表面粗糙度的作用。

|

图 8 不同压力对碳纸表面粗糙度的影响 (a)CP-0;(b)CP-300;(c)CP-900;(d)CP-3600 Fig. 8 Effect of different pressures on surface roughness of carbon paper (a)CP-0;(b)CP-300;(c)CP-900;(d)CP-3600 |

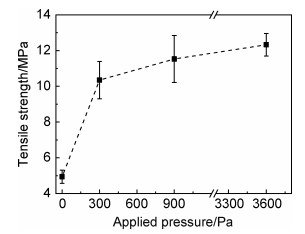

图 9为不同压力下碳纸拉伸强度的变化。如图 9所示,随着施加压力的增加,碳纸的拉伸强度逐渐提高,当压力从0 Pa增加到300 Pa时,拉伸强度的提高幅度最大,从4.98 MPa提高到10.35 MPa,增加了108%。当施加压力继续增加至3600 Pa时,与未施加压力相比,碳纸的拉伸强度提高了150%。未施加压力时,碳纸中的树脂炭开裂程度较大,导致树脂炭的自身强度较差;此外,由于碳纸中的树脂炭含量较少,无法起到有效黏结碳纤维的作用,其与碳纤维的低界面结合强度使得碳纤维容易从基体炭中拔出,因而造成碳纸的拉伸强度较低。施加一定压力后,树脂炭的开裂程度减小,其自身强度得到提高,同时碳纸结构的致密化有利于提高树脂炭与碳纤维的界面结合强度,当受到拉伸作用力时,在强界面作用下,碳纤维将发挥其作为增强体的作用,从而使得碳纸的拉伸强度得到提高。

|

图 9 不同压力对碳纸拉伸强度的影响 Fig. 9 Effect of different pressures on tensile strength of carbon paper |

图 10为碳纸的弯曲载荷、弯曲位移与施加压力的关系曲线。从图 10(a)中可以看出,随着弯曲位移的增加,载荷近似直线上升,到达最大载荷时,样品发生断裂,载荷急剧减小,说明四种样品均发生了脆性断裂。随着施加压力增加,CP-300,CP-900和CP-3600的弯曲强度相比CP-0分别提高了33.8%,57.6%和82.9%。这主要是因为一方面压力的施加增加了碳纸的体密度,导致碳纤维与树脂炭之间的结合更加紧密,二者的界面结合强度提高,在发生弯曲破坏时,有利于充分发挥碳纤维抵抗弯曲破坏的能力。另一方面,结合图 7的分析结果,压力的施加导致CP-300, CP-900和CP-3600中大孔数量减少,避免了裂纹优先沿着这些大孔进行扩展,从而可以提高碳纸的弯曲强度。

|

图 10 不同压力下碳纸的弯曲性能 (a)弯曲曲线;(b)弯曲强度及弯曲位移 Fig. 10 Flexural properties of carbon paper under different pressures (a)flexural curve; (b)flexural strength and displacement |

四种样品的最大弯曲位移的关系为:CP-0<CP-3600<CP-900<CP-300。由于CP-0中树脂炭开裂程度较大,裂纹较多,在弯曲作用力下,这些裂纹逐渐扩展,导致碳纸在较小的弯曲位移下即可完全断裂。因此,未施加压力时碳纸的弯曲位移最小。随着施加压力增加至300 Pa,碳纸的弯曲位移达到最大值。进一步提高压力导致碳纸的结构更加致密化,虽然此时碳纤维难以发生脱粘,但同时也使得弯曲应力不能得到有效传递,在出现较小的裂纹路径时即发生脆断,表现为较小的弯曲位移。因此,施加合适的压力不仅会使碳纸在发生弯曲形变时保持较高的弯曲强度,还可以通过裂纹扩展和裂纹偏转进一步吸收能量从而保持较强的韧性[26-27]。高性能的碳纸应具备高韧性、高强度等特性,综合来看,CP-900的力学性能更能满足燃料电池用碳纸的需要。

3 结论(1) 施加压力可以有效减缓热解小分子气体的排出,降低树脂炭的开裂程度,从而抑制应力裂纹的产生。此外,施加压力可以在一定程度上提高碳纸的石墨化程度。

(2) 施加压力有利于提高碳纸的导电性能。当施加压力为3600 Pa时,与未施加压力相比,碳纸的平面电阻率从17.15 mΩ·cm下降至12.79 mΩ·cm。另外,施加压力可以减少碳纸表面裂纹及孔洞的产生,使得碳纸的表面粗糙度和大孔径比例下降。

(3) 施加压力可以使碳纸的结构更加致密化,有利于提高碳纤维与树脂炭之间的界面结合强度。当施加压力为3600 Pa时,与未施加压力相比,碳纸的拉伸强度和弯曲强度分别提高了150%和82.9%,对制备出高强度、高韧性的气体扩散层用碳纸具有重大意义。

| [1] |

PIEKARCZYK J, PIEKARCZYK W, BLAZEWICZ S. Compression strength of concrete cylinders reinforced with carbon fiber laminate[J]. Construction and Building Materials, 2011, 25(5): 2365-2369. DOI:10.1016/j.conbuildmat.2010.11.035 |

| [2] |

MAHESHWARI P H. Developing the processing stages of carbon fiber composite paper as efficient materials for energy conversion, storage and conservation[J]. Materials Science for Energy Technologies, 2019, 2(3): 490-502. DOI:10.1016/j.mset.2019.04.004 |

| [3] |

HUNG C, CHIU C, WANG S, et al. Ultra thin gas diffusion layer development for PEMFC[J]. International Journal of Hydrogen Energy, 2012, 37(17): 12805-12812. DOI:10.1016/j.ijhydene.2012.05.110 |

| [4] |

MAHESHWARI P H, SINGH R, MATHUR R B. Effect of the thickness of carbon electrode support on the performance of PEMFC[J]. Journal of Electroanalytical Chemistry, 2012, 673: 32-37. DOI:10.1016/j.jelechem.2012.03.015 |

| [5] |

ISMAIL M S, HUGHES K J, INGHAM D B, et al. Effects of anisotropic permeability and electrical conductivity of gas diffusion layers on the performance of proton exchange membrane fuel cells[J]. Applied Energy, 2012, 95: 50-63. DOI:10.1016/j.apenergy.2012.02.003 |

| [6] |

MATHUR R B, MAHESHWARI P H, DHAMI T L, et al. Processing of carbon composite paper as electrode for fuel cell[J]. Journal of Power Sources, 2006, 161(2): 790-798. DOI:10.1016/j.jpowsour.2006.05.053 |

| [7] |

乔志军. 碳/碳复合材料力学性能的研究进展[J]. 天津化工, 2011, 25(3): 1-2. QIAO Z J. The research progress of mechanical properties in carbon/carbon composites[J]. Tianjin Chemical Industry, 2011, 25(3): 1-2. DOI:10.3969/j.issn.1008-1267.2011.03.001 |

| [8] |

MATHUR R B, MAHESHWARI P H, DHAMI T L, et al. Characteristics of the carbon paper heat-treated to different temperatures and its influence on the performance of PEM fuel cell[J]. Electrochimica Acta, 2007, 52(14): 4809-4817. DOI:10.1016/j.electacta.2007.01.041 |

| [9] |

OGAWA I, YOSHIDA H, KOBAYASHI K, et al. Pressure carbonization of pitch/phenolic resin mixtures[J]. Journal of Materials Science, 1985, 20(2): 414-420. DOI:10.1007/BF01026509 |

| [10] |

OGAWA I, SAKAI M, INAGAKI M. Texture and graphitizability of carbons made from pitch and phenolic resin mixtures[J]. Journal of Materials Science, 1985, 20(1): 17-22. DOI:10.1007/BF00555893 |

| [11] |

INAGAKI M, IBUKI T, KOBAYASHI K, et al. Interaction between pitch and phenol resin during pressure carbonization[J]. Carbon, 1990, 28(4): 559-564. DOI:10.1016/0008-6223(90)90053-2 |

| [12] |

王俊山, 许正辉, 石晓斌, 等. 影响碳/碳复合材料常压碳化致密效果因素研究[J]. 宇航材料工艺, 2001, 31(6): 40-43. WANG J S, XU Z H, SHI X B, et al. Investigation on factors influencing densification of normal pressure carbonization processing used in carbon-carbon composites[J]. Aerospace Materials & Technology, 2001, 31(6): 40-43. DOI:10.3969/j.issn.1007-2330.2001.06.011 |

| [13] |

巩前明, 黄启忠, 黄伯云, 等. 炭化压力对沥青成焦形貌及航空刹车用C/C复合材料浸渍增密效果的影响[J]. 新型炭材料, 2002, 17(2): 23-28. GONG Q M, HUANG Q Z, HUANG B Y, et al. Effect of carbonization pressure on the morphology of pitch derived carbon and densification efficiency of C/C composites used for aircraft brakes[J]. New Carbon Materials, 2002, 17(2): 23-28. |

| [14] |

JESCHE A, FIX M, KREYSSIG A, et al. X-ray diffraction on large single crystals using a powder diffractometer[J]. Philosophical Magazine, 2016, 96(20): 2115-2124. DOI:10.1080/14786435.2016.1192725 |

| [15] |

李淑君, 陶毓博, 李坚, 等. 用TG-DSC-FTIR联用技术研究酚醛树脂的热解行为[J]. 东北林业大学学报, 2007, 35(6): 56-58. LI S J, TAO Y B, LI J, et al. Pyrolysis of PF resin with TG-DSC-FTIR[J]. Journal of Northeast Forestry University, 2007, 35(6): 56-58. DOI:10.3969/j.issn.1000-5382.2007.06.020 |

| [16] |

周伟良, 徐复铭. Reso1型酚醛树脂热解特征的TG-MS研究[J]. 宇航材料工艺, 2003, 33(1): 18-23. ZHOU W L, XU F M. A TG-MS study of Resol-type phenolic resin pyrolysis[J]. Aerospace Materials & Technology, 2003, 33(1): 18-23. DOI:10.3969/j.issn.1007-2330.2003.01.005 |

| [17] |

冯炎青, 沈洋, 游泳. 碳纤维材料残余压力的拉曼光谱试验[J]. 无损检测, 2019, 41(8): 20-23. FENG Y Q, SHEN Y, YOU Y. Raman spectra testing of residual stress in the carbon fiber reinforced composites[J]. Nondestructive Testing, 2019, 41(8): 20-23. |

| [18] |

YAMASHITA J, SHIOYA M, HASHIMOTO T, et al. Influences of internal stress arising during carbonization of polycarbodiimide: part Ⅱ development of inhomogeneous microtexture and fragmentation of the carbon/carbon composite film[J]. Carbon, 2001, 39(1): 129-135. DOI:10.1016/S0008-6223(00)00100-7 |

| [19] |

艾艳玲, 杨延清, 王小宪. 炭/炭复合材料石墨化度的XRD表征方法[J]. 煤炭转化, 2009, 32(1): 72-74. AI Y L, YANG Y Q, WANG X X. Measurement of graphitization degree of carbon-carbon composites by X-ray diffraction[J]. Coal Conversion, 2009, 32(1): 72-74. |

| [20] |

钱崇梁, 周桂芝, 黄启忠. XRD测定炭素材料的石墨化度[J]. 中南大学学报(自然科学版), 2001, 32(3): 285-288. QIAN C L, ZHOU G Z, HUANG Q Z. Graphitization measurement of carbon material by X-ray diffraction[J]. Journal of Central South University(Science and Technology), 2001, 32(3): 285-288. DOI:10.3969/j.issn.1672-7207.2001.03.018 |

| [21] |

成会明, 张名大, 周本濂. 短炭纤维/树脂炭复合材料石墨化行为的研究[J]. 炭素技术, 1989(2): 7-11. CHENG H M, ZHANG M D, ZHOU B L. Study on graphitization behaviour of short carbon fiber/phenol-carbon composite materials[J]. Carbon Techniques, 1989(2): 7-11. |

| [22] |

INAGAKI M, PARK K C, ENDO M. Carbonization under pressure[J]. New Carbon Materials, 2010, 25(6): 409-420. DOI:10.1016/S1872-5805(09)60042-1 |

| [23] |

LI D, WANG H, WANG X. Effect of microstructure on the modulus of PAN-based carbon fibers during high temperature treatment and hot stretching graphitization[J]. Journal of Materials Science, 2007, 42(12): 4642-4649. DOI:10.1007/s10853-006-0519-4 |

| [24] |

TSENG C J, LO S K. Effects of microstructure characteristics of gas diffusion layer and microporous layer on the performance of PEMFC[J]. Energy Conversion & Management, 2010, 51(4): 677-684. |

| [25] |

LIN J F, WERTZ J, AHMAD R, et al. Effect of carbon paper substrate of the gas diffusion layer on the performance of proton exchange membrane fuel cell[J]. Electrochimica Acta, 2010, 55(8): 2746-2751. DOI:10.1016/j.electacta.2009.12.056 |

| [26] |

刘皓, 李克智, 李贺军, 等. 中间相沥青基碳/碳复合材料的组织与性能[J]. 材料工程, 2006(5): 21-24. LIU H, LI K Z, LI H J, et al. Microstructure and mechanical properties of mesophase pitch-based C/C composites[J]. Journal of Materials Engineering, 2006(5): 21-24. |

| [27] |

孙乐民, 张永振, 陈跃. 沥青基碳/碳复合材料的弯曲破坏分析[J]. 航空制造技术, 2003(6): 47-48. SUN L M, ZHANG Y Z, CHEN Y. Fracture characteristics of pitch-based carbon-carbon composites[J]. Aeronautical Manufacturing Technology, 2003(6): 47-48. |

2021, Vol. 49

2021, Vol. 49