文章信息

- 何沐, 王宇, 徐樑华

- HE Mu, WANG Yu, XU Liang-hua

- 低温炭化温度梯度对聚丙烯腈预氧纤维结构演变及碳纤维性能的影响

- Effect of low-temperature carbonization temperature gradient on structural evolution of PAN stabilized fiber and properties of carbon fiber

- 材料工程, 2021, 49(4): 120-127

- Journal of Materials Engineering, 2021, 49(4): 120-127.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000632

-

文章历史

- 收稿日期: 2020-07-14

- 修订日期: 2020-12-29

低温炭化阶段是PAN原丝制备碳纤维过程中的重要工艺环节之一,PAN预氧纤维在该阶段发生复杂的物理和化学变化,包括再环化、杂元素的裂解和碳结构的重组等[1-7],这些反应相互影响和制约,并最终影响碳纤维的结构与性能。研究人员通常以热处理温度为变量,研究低温炭化过程中预氧纤维的结构演变规律。肖建文等[8]研究发现,预氧纤维经300 ℃热处理后,纤维内部已有面内共轭π键形成的六元环结构。经320 ℃处理后,纤维内可呈现4~5个六元碳环组成的带状结构。Jing等[9]认为,预氧纤维经300~600 ℃热处理后,纤维内开展交联反应,线型链段中的含氧结构减少,芳环链段上的—CO增多,芳构化程度进一步提高,致密性增加。Wang等[10]对预氧纤维进行500~800 ℃的低温炭化处理,发现低碳纤维的芳环平面结构平均层数从1.29提升至3.42,且延长700 ℃低碳处理时间后,芳环平面结构平均层数提升明显。武帅[11]利用拉曼光谱D峰半高宽的变化,研究了低温炭化温度对纤维结构的影响。结果表明,当热处理温度低于460 ℃时,纤维内以裂解反应为主导反应。当温度高于460 ℃时,以重组交联反应为主导反应。热处理温度对预氧纤维的低温炭化反应行为具有重要影响。因而,为实现预氧纤维的可控裂解,通常采用梯度升温的方式对其进行热处理[12]。但以温度梯度为研究对象,探究其对低碳纤维结构以及碳纤维结构和性能影响的相关报道较少。同时,PAN纤维经过预氧化后,内部仍存在大量未成环的线型结构。经350 ℃左右的低温炭化处理后,在较少质量损失的情况下,这些线型结构会进一步成环,进而提高纤维的热稳定性[13-14]。因此,为提高碳收率,本工作将预氧纤维低温炭化阶段的初始温度均设为350 ℃,并在此基础上设计一系列温度梯度,研究其对预氧纤维结构演变及最终碳纤维结构与性能的影响,以期为PAN预氧纤维低温炭化过程的优化控制提供思路,为制备高性能碳纤维及其复合材料奠定基础。

1 实验材料与方法 1.1 样品制备选用实验室自制PAN原丝(3K),共聚组成为丙烯腈(99.5%,摩尔分数,下同)和衣康酸(0.5%),线密度ρL为0.3282 g/m。XRD测得原丝结晶度为56.8%,晶区取向度为91.8%。采用4道梯度升温预氧化工艺(215—230—245—260 ℃),时长约1 h,总牵伸倍率为0%,对PAN纤维进行预氧化处理得到预氧纤维, 记为SF。

采用双温区管式炉对所得预氧纤维进行N2气氛下的低温炭化处理,其工艺参数见表 1。各温区控温如表 1中1#~8#样品所示(第一温区计为Zone (Ⅰ),控温计为TNo.1,其余温区标注方式同理),纤维在各温区停留时间约1.5 min,牵伸倍率4%。采用三温区管式炉对所得预氧纤维进行N2气氛下的低温炭化处理,各温区控温如表 1中MF-1#~5#样品所示,停留时间及牵伸倍率同上。

| Sample No | Low temperature carbonization | ||

| TNo.1/℃ | TNo.2/℃ | TNo.3/℃ | |

| SF | |||

| 1# | 350 | 350 | |

| 2# | 350 | 400 | |

| 3# | 350 | 450 | |

| 4# | 350 | 500 | |

| 5# | 350 | 550 | |

| 6# | 350 | 600 | |

| 7# | 350 | 650 | |

| 8# | 350 | 700 | |

| MF-1# | 350 | 400 | 650 |

| MF-2# | 350 | 450 | 650 |

| MF-3# | 350 | 500 | 650 |

| MF-4# | 350 | 550 | 650 |

| MF-5# | 350 | 600 | 650 |

对MF-1#~5#样品进行1300 ℃的高温炭化处理,纤维停留时间约6 min,牵伸倍率-4.5%,所得碳纤维分别命名为CF1#,CF2#,CF3#,CF4#和CF5#。

1.2 测试和表征采用BrukerAV-300型固体核磁分析仪测试样品的碳结构。室温,共振频率73.5 MHz,脉冲宽度6.6 μs,累积扫描次数300~3175次,循环延迟时间5 s,接触时间3 ms,采用CP/MAS探头(4 mm),转子旋转频率12 kHz,化学位移以四甲基硅烷(TMS)为参照;采用RenishawinVia RM2000型激光共焦拉曼光谱分析仪,对样品进行Raman分析。以532 nm波长的氩离子激光器对样品扫描,物镜倍数50×,激光强度10%,曝光时间10 s,累积次数6次;采用帕纳科X’Pert PRO MPD型多功能X射线衍射仪表征样品的聚集态结构。选用CuKα单色光(λ=0.154 nm),管电压40 kV,电流40 mA,2θ扫描范围5°~60°,步长0.016°。利用Bragg公式(式(1))计算得到晶面间距(d002),Scherrer公式(式(2))计算得到微晶堆叠厚度(Lc)。

|

(1) |

|

(2) |

式中:n为衍射级数;θ为Bragg入射角;β为衍射峰半高宽;K为常数,取值0.89;λ为波长,取值0.154 nm。

采用AG-IS型电子万能材料试验机进行碳纤维束丝拉伸强度及模量测试(GB/T 3362—2017);采用Ray-ran RR/DGA1型密度梯度仪测量碳纤维体密度ρV,密度柱由四氯化碳、二溴乙烷按一定比例配置,23 ℃恒温,每个样品测试5次,取平均值。

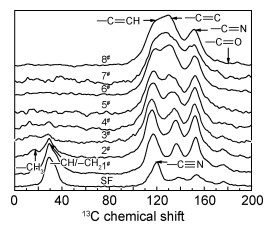

2 结果与分析 2.1 低温炭化阶段预氧纤维结构演变对预氧纤维进行表 1中1#~8#样品的低温炭化工艺热处理。图 1是预氧纤维及1#~8#样品的核磁碳谱,解析谱图相关特征峰强度[15],如表 2所示。

|

图 1 预氧纤维和1#~8#低碳纤维的核磁谱图 Fig. 1 13C-NMR spectra of stabilized fiber and 1#-8# low-temperature carbonized fibers |

| Sample No | Relative content of functional groups/% | ||||||

| —CH3 | —CH/—CH2 | —CCH | —C≡N | —C=C | —CN | —CO | |

| SF | - | 39.72 | 7.98 | 20.38 | 9.80 | 18.42 | 3.70 |

| 1# | 1.32 | 19.08 | 26.11 | 6.01 | 17.86 | 24.54 | 5.08 |

| 2# | 2.01 | 10.94 | 31.91 | 2.94 | 23.59 | 26.62 | 1.99 |

| 3# | 3.64 | 3.68 | 36.80 | 0.64 | 26.82 | 27.59 | 0.83 |

| 4# | 2.04 | 3.01 | 34.35 | - | 31.00 | 29.60 | - |

| 5# | - | - | 33.95 | - | 32.79 | 33.26 | - |

| 6# | - | - | 23.60 | - | 43.92 | 32.48 | - |

| 7# | - | - | 18.63 | - | 49.47 | 31.90 | - |

| 8# | - | - | 18.80 | - | 55.27 | 25.93 | - |

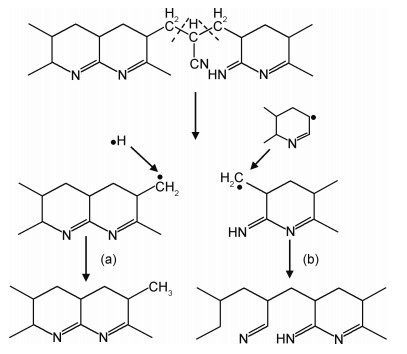

由表 2可以看出,预氧纤维经350 ℃处理后,纤维中—C≡N(化学位移δ=121)和—CH/—CH2(δ=30)相对含量减少,—CC(δ=132),—CN(δ=151)以及—CCH(δ=117)相对含量增加,说明纤维内发生了热解及再环化反应。随着热处理温度的升高,—CH/—CH2的相对含量减少,结合—C≡N和—CO(δ=175)的相对含量变化,说明—CH/—CH2在热处理过程中会发生脱氢反应,并与—CO中的氧或—C≡N结合成H2O或HCN而脱除[16];另一方面,线型—CH/—CH2间C—C键断裂[5, 17],也会导致其相对含量下降,结合—CH3(δ=17)的相对含量变化可知,当热处理温度低于450 ℃时,纤维内线型C—C键断裂,形成的不稳定自由基会与游离氢迅速结合而形成终端—CH3,使其相对含量增加(图 2(a));而当热处理温度高于450 ℃时,C—C键断裂速率加快,体系中的分子获得更多的动能,游离氢的逃逸能力增强,C—C键断裂后形成的自由基之间的碰撞概率提高,此时体系中主体环结构的分子间交联反应(图 2(b))不断发生,同时纤维在受热升温过程中断键而形成的—CH3也开始发生裂解反应或脱氢,向sp2碳结构转变,致使—CH3相对含量下降。经550 ℃或更高温度处理后,5#~8#样品的核磁谱图中几乎观察不到—CH/—CH2和—CH3,表明纤维内部主要以—CC,—CN和—CCH等sp2碳结构为主。

|

图 2 —CH/—CH2的结构演变示意图 (a)形成支链甲基;(b)环结构的交联反应 Fig. 2 Schematic diagrams of —CH/—CH2 evolution (a)formation of branched methyl; (b)crosslinking reaction of ring structure |

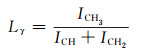

由表 2和图 1可知,热处理温度的改变会影响低碳纤维中sp3碳基团的含量。支链化程度Lγ如式(3)所示。

|

(3) |

式中:ICH3为甲基相对含量(13C-NMR);ICH和ICH2分别为次、亚甲基相对含量。

支链化程度越高,代表纤维碳网络中含有终端甲基的支链结构比例越高[17]。依据表 2中的数据,计算并绘制预氧纤维经不同温度热处理后制得的样品Lγ的变化趋势,如图 3所示。可以看出,纤维支链化程度呈现先上升后下降的变化趋势,其中,经TNo.2 450 ℃处理后的纤维(3#样品)支链化程度达到最高值,为0.99。

|

图 3 不同热处理温度低碳纤维的支链化程度 Fig. 3 Branched chain degree of low-temperature carbonized fibers with different heat treatment temperatures |

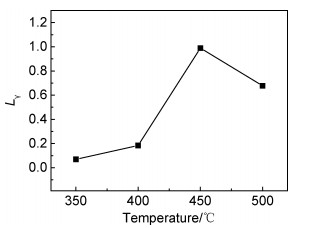

预氧纤维在低温炭化过程中,内部线型链断裂的同时也发生脱氢环化、重组交联等反应,各类反应在不同热处理温度下对结构重组的作用不同。纤维的重组交联程度如式(4)所示。

|

(4) |

式(4)中R—CC/—CCH为重组交联程度,I—CC和I—CCH分别为核磁表征结果中—CC和—CCH的相对含量。R—CC/—CCH反映了碳结构的芳构化程度,而碳网平面芳构化雏形的有效捕捉直接影响碳网平面的生长。根据表 2中的数据,计算R—CC/—CCH并绘制曲线,如图 4所示。可以看出,随着处理温度的升高,R—CC/—CCH以550 ℃为分界线,先平稳增长再快速增长。说明当热处理温度低于550 ℃时,PAN纤维内部以脱氢、环化反应为主。而当处理温度高于550 ℃时,PAN纤维中线型链段在迅速裂解的同时,环结构的芳构化程度提升,纤维内主要以芳环链段的重组交联反应为主。

|

图 4 不同热处理温度低碳纤维的R—CC/—CCH Fig. 4 R—CC/—CCH of low-temperature carbonized fibers with different heat treatment temperatures |

在双温区的低温炭化过程中,对预氧纤维施以过慢的升温速率时,会导致纤维内碳网平面雏形结构形成不够完善,而过快的升温速率会使纤维内的裂解和重组反应互相干扰,进而影响低碳纤维结构的规整性[18]。因而,为优化低碳纤维结构,需采取适宜的梯度升温模式对预氧纤维进行热处理。依据预氧纤维在450 ℃和550 ℃前后的特征反应行为,设计MF-1#~5#的三温区梯度升温低温炭化工艺,对预氧纤维进行热处理,并探究不同温度梯度对低碳纤维结构的影响。

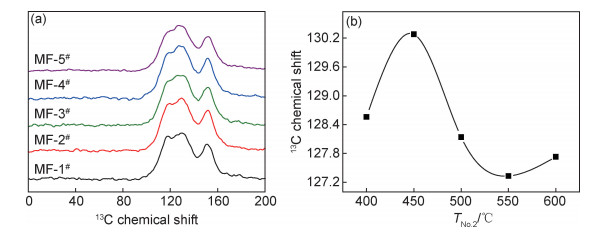

通过13C-NMR对MF-1#~5#样品进行碳结构表征,如图 5所示。对图 5(a)中位移126~132处—CC基团特征峰的位移中心进行拟合计算,得到其变化趋势,如图 5(b)所示(以各样品的温度梯度变量TNo.2为横坐标)。在以芳香结构为主的聚合物的核磁谱图中,—CC的核磁位移与自身π电荷密度具有线性关系,随着π电荷密度的增加,环结构的芳构化程度不断提高,—CC化学位移由低场向高场(数值减小)方向迁移[14]。从图 5(b)可以看出,MF-2#的—CC特征峰的化学位移值较高,说明其芳构化程度较低,MF-4#的—CC特征峰的化学位移值较低,说明其芳构化程度较高,而MF-1#,3#,5#样品的纤维芳构化程度均高于MF-2#,且低于MF-4#样品。

|

图 5 不同温度梯度处理后低碳纤维的13C-NMR分析 (a)13C-NMR谱图;(b)—CC基团的13C-NMR化学位移 Fig. 5 13C-NMR analysis of low-temperature carbonized fibers with different temperature gradient treatment (a)13C-NMR spectra; (b)13C-NMR chemical shift of —CC group |

所采用的三温区梯度升温低温炭化,只改变了Ⅱ区温度,而Ⅰ区和Ⅲ区温度不变,因此不同低碳纤维结构差异的主导因素为各自的升温梯度。结合图 3分析可知,MF-2#经过低温炭化Ⅱ区处理后,纤维的碳结构支链化程度较高,当其继续Ⅲ区热处理时,支链化结构裂解形成自由基,促进了不同构象的环结构发生交联,形成平整性较差的环聚集结构,引起了低碳纤维芳构化程度的降低;同理MF-1#,3#经Ⅱ区处理后,含有一定量的支链化碳结构,也会影响其低温炭化纤维的芳构化程度。结合图 4分析,经Ⅱ区550 ℃处理的纤维内芳构化碳基面雏形已经形成,其再经Ⅲ区650 ℃热处理更易于平面共轭结构的生长,因而MF-4#芳构化程度较高;而当纤维经Ⅱ区600 ℃处理后,碳网平面芳构化结构含量较高、尺寸较大[11],碳网平面稳定性较好,Ⅲ区650 ℃的热处理对其共轭结构的促进生长效果有限,使得MF-5#的芳构化程度低于MF-4#。

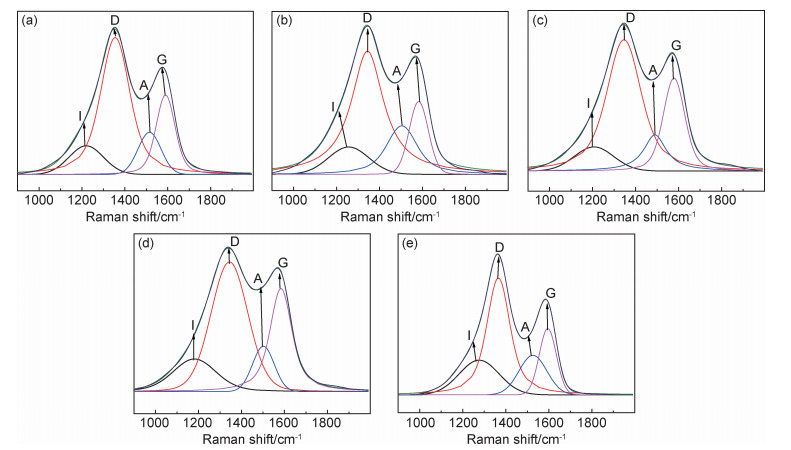

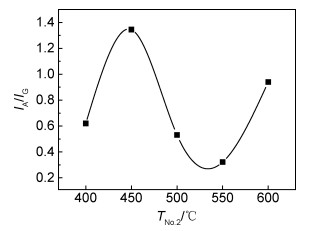

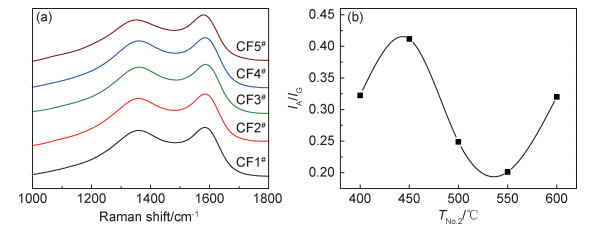

利用Raman光谱分析MF-1#~5#样品的碳结构,如图 6所示。其中位于1580 cm-1左右的G峰是由sp2 C原子的E2g振动所引发;位于1360 cm-1附近的D峰是由石墨微晶结构中晶格缺陷处C原子的A1g振动所引发[19];1150~1200 cm-1为D峰的肩峰,与脂肪链及非碳杂原子的存在有关,一般称为I峰[20];无定形碳在1500~1550 cm-1产生拉曼活性,形成肩峰,一般称为A峰[21]。以A,G峰的积分面积比值IA/IG代表纤维内无定形碳的相对含量,其随TNo.2的变化趋势如图 7所示。与图 5(b)的纤维芳构化程度的变化趋势类似,芳构化程度低的低碳纤维,碳网平面的规整性较差,存在环聚集的无定形堆砌,其无定形碳含量较高,即MF-2#的无定形碳含量较高,而芳构化程度高的低碳纤维,碳网平面规整性较好,其无定形碳含量较低,即MF-4#的无定形碳含量较低。

|

图 6 低碳纤维的Raman谱图(a)MF-1#;(b)MF-2#; (c)MF-3#; (d)MF-4#; (e)MF-5# Fig. 6 Raman spectra of low-temperature carbonized fibers (a)MF-1#; (b)MF-2#; (c)MF-3#; (d)MF-4#; (e)MF-5# |

|

图 7 不同温度梯度处理后低碳纤维的IA/IG Fig. 7 IA/IG of low-temperature carbonized fibers with different temperature gradient treatment |

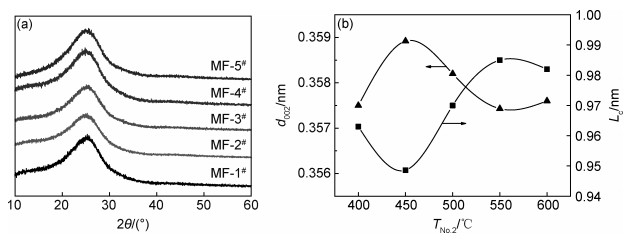

采用XRD进一步分析MF-1#~5#样品的聚集态结构,如图 8所示。从图 8(a)可以看出,低碳纤维XRD赤道扫描在2θ为25°左右时存在一个明显的特征峰,说明纤维中已形成微晶结构。将图 8(a)进行分峰拟合并计算得到各样品的微晶参数,如图 8(b)所示,可以看出,MF-2#的d002较大,Lc较小,而MF-4#的d002较小,Lc较大,各低碳纤维微晶参数的变化与纤维芳构化程度的变化规律同样具有关联性。

|

图 8 不同温度梯度处理后低碳纤维的XRD谱图(a),d002和Lc的变化趋势(b) Fig. 8 XRD patterns(a), changes of d002 and Lc(b) of low-temperature carbonized fibers with different temperature gradient treatment |

结合低碳纤维的碳结构研究可知,在350—450—650 ℃的梯度升温过程中,纤维经TNo.2的450 ℃处理后,内部形成较多支链结构,且环链尚未完全芳构化,因而当纤维再经TNo.3的650 ℃处理时,支链在高温下裂解,并优先促进了不同构象的环结构发生支化交联反应,形成规整性较差的碳基面,进而导致MF-2#中无定形碳含量较多,聚集态结构规整性差。而在350—550—650 ℃的梯度升温过程中,合理的Zone(Ⅰ), (Ⅱ)区升温速率可以使纤维的裂解进程有序开展,并有效提升环结构的芳构化程度,因而当纤维再经TNo.3的650 ℃处理时,芳环间重组交联的大量开展使MF-4#的芳构化程度进一步提升,无定形碳含量减少,结构更加规整,微晶尺寸增大。但TNo.2过高(MF-5#)或过低(MF-1#)时,由于Ⅰ,Ⅱ区间或Ⅱ,Ⅲ区间存在较大的升温跨度,低温炭化中期纤维结构基础不利于后期发展,存在裂解重组行为的相互影响,因而并不利于低碳纤维的结构优化。

2.3 低碳纤维结构对碳纤维结构与性能的影响采用拉曼光谱解析以MF-1#~5#制备的CF1#~5#碳纤维的碳结构,如图 9所示。从图 9(a)的Raman中可以看出,谱图中两主峰宽化相连,说明纤维中碳六元环平面结构还不完善,结构混杂。进行分峰处理后,得到A,G峰积分面积比值IA/IG的变化趋势,如图 9(b)所示(横坐标为各碳纤维样品前期低温炭化过程升温梯度变量TNo.2)。对比图 9(b)与图 7发现,由MF-2#制备所得CF2#中无定形碳含量较高,而由MF-4#制备所得CF4#中无定形碳含量较低,低碳与高碳纤维内无定形碳相对含量的变化规律类似,说明低碳纤维的无定形碳具有高温炭化继承性。

|

图 9 不同温度梯度处理所得碳纤维的Raman谱图(a)和IA/IG(b) Fig. 9 Raman spectra(a) and IA/IG(b) of carbon fibers with different temperature gradient treatment |

为研究低温炭化温度梯度引起的低碳纤维结构差异对碳纤维力学性能的影响,测试CF1#~5#样品的力学性能,结果如表 3所示,其中ρV为体密度。在线密度ρL相当的情况下,CF2#力学性能和致密性均最差,而CF4#均最优;与CF2#相比,CF4#的拉伸强度σ提高了24.3%,拉伸模量E提高了7.1%。结合前文,当经低温炭化Ⅱ区处理后纤维的碳结构支链化程度较高时,会在Ⅲ区低温炭化热处理后形成过多的无定形碳结构和较少的芳构化结构,使得所制备碳纤维的无定形碳含量较高,引起碳纤维力学性能的下降。当低碳纤维的芳构化结构较多而无定形碳结构较少时,所制备的碳纤维中无定形碳含量较低且结构更加规整,有利于高温炭化纤维力学性能的提升。

| Low-temperature carbonized fiber | Carbon fiber | ||||||

| Sample No | IA/IG | Sample No | ρV/(g·cm-3) | ρL/(g·m-1) | σ/MPa | E/GPa | |

| MF-1# | 0.62 | CF1 | 1.762 | 0.171 | 3820 | 236 | |

| MF-2# | 1.35 | CF2 | 1.754 | 0.172 | 3540 | 224 | |

| MF-3# | 0.53 | CF3 | 1.760 | 0.169 | 4150 | 238 | |

| MF-4# | 0.32 | CF4 | 1.769 | 0.169 | 4400 | 240 | |

| MF-5# | 0.94 | CF5 | 1.764 | 0.166 | 3660 | 233 | |

(1) 当预氧纤维的低温炭化热处理温度低于500 ℃时,经450 ℃处理后的低碳纤维的支链化程度最高。而当处理温度高于550 ℃时,纤维中几乎无—CH/—CH2和—CH3结构存在,纤维以芳环分子的重组交联结构为主。

(2) 在梯度升温的低温炭化过程中,先经TNo.2为450 ℃处理的纤维内线型支链含量最多,再经TNo.3为650 ℃处理时,支链裂解所引发的支化交联反应最多,导致低碳纤维内无定形碳含量最高;而先经TNo.2为550 ℃处理的纤维内环结构的芳构化雏形较为完善,再经TNo.3为650 ℃处理时,芳环结构的重组交联反应有序开展,使得低碳纤维中的碳结构更为规整。

(3) 低碳纤维的碳结构具有高碳继承性,过高的无定形碳含量会导致碳纤维的力学性能和致密性下降;采用350-550-650 ℃的低温炭化温度梯度更有利于纤维内重组交联反应的稳步开展,以得到力学性能优异的碳纤维。

| [1] |

温月芳, 曹霞, 杨永岗, 等. PAN预氧化纤维的炭化过程[J]. 新型炭材料, 2008, 23(2): 121-126. WEN Y F, CAO X, YANG Y G, et al. Carbonization of pre-oxidized polyacrylonitrile fibers[J]. New Carbon Materials, 2008, 23(2): 121-126. |

| [2] |

KONG L, LIU H, XU L, et al. PAN fiber diameter effect on the structure of PAN-based carbon fibers[J]. Fibers and Polymers, 2014, 15: 2480-2488. DOI:10.1007/s12221-014-2480-1 |

| [3] |

许志献, 孙国方, 张力, 等. 聚丙烯腈分子链微观结构对聚丙烯腈基炭纤维性能的影响[J]. 高分子材料科学与工程, 2011, 27(5): 100-104. XU Z X, SUN G F, ZHANG L, et al. The effect of molecular chain microstructure of PAN on properties of PAN-carbon fibers[J]. Polymer Materials Science and Engineering, 2011, 27(5): 100-104. |

| [4] |

TANAKA F, OKABE T. Historical review of processing, microstructures, and mechanical properties of PAN-based carbon fibers[M]. Amsterdam: Elsevier, 2017.

|

| [5] |

RAHAMAN M S A, ISMAIL A F, MUSTAFA A. A review of heat treatment on polyacrylonitrile fiber[J]. Polymer Degradation and Stability, 2007, 92(8): 1421. DOI:10.1016/j.polymdegradstab.2007.03.023 |

| [6] |

WANG Y X, WANG Q. Evaluation of carbonization tar in making high performance polyacrylonitrile-based carbon fibers[J]. Journal of Applied Polymer Science, 2007, 104(2): 1255-1259. DOI:10.1002/app.25754 |

| [7] |

王毓, 袁晓红, 沈志刚, 等. 聚丙烯腈纤维热稳定化过程光电离质谱研究[J]. 质谱学报, 2018, 39(2): 159-169. WANG Y, YUAN X H, SHEN Z G, et al. Study of thermal stabilization process of polyacrylonitrile fiber with photoionization mass spectrometry[J]. Journal of Chinese Mass Spectrometry Society, 2018, 39(2): 159-169. |

| [8] |

肖建文, 方静, 孙立, 等. 聚丙烯腈原丝炭化反应机理综述[J]. 高科技纤维与应用, 2005, 30(1): 24-27. XIAO J W, FANG J, SUN L, et al. PAN fiber carbonized reaction mechanism[J]. Hi-Tech Fiber & Application, 2005, 30(1): 24-27. DOI:10.3969/j.issn.1007-9815.2005.01.006 |

| [9] |

JING M, WANG C, WANG Q, et al. Chemical structure evolution and mechanism during pre-carbonization of PAN-based stabilized fiber in the temperature range of 350-600℃[J]. Polymer Degradation and Stability, 2007, 92: 1737-1742. DOI:10.1016/j.polymdegradstab.2007.05.020 |

| [10] |

WANG T S, TONG Y J, LUO S, et al. Transformation of skeleton structures in stabilized PAN fiber during low temperature carbonization[J]. Materials Science and Technology, 2011, 19(6): 133-137. |

| [11] |

武帅. 热力耦合作用下PAN碳纤维环结构形成与取向效率[D]. 北京: 北京化工大学, 2018. WU S.Formation and orientation efficiency of cyclized structure of PAN-based carbon fibers under thermal stretching[D].Beijing: Beijing University of Chemical Technology, 2018. |

| [12] |

王成国, 井敏, 武吉伟, 等. 碳纤维用聚丙烯腈基预氧丝炭化裂解过程研究进展[J]. 现代化工, 2008, 28(7): 77-81. WANG C G, JING M, WU J W, et al. Advances in carbonization and pyrolysis of polyacrylonitrile-based stabilized fiber for preparing carbon fiber[J]. Modern Chemical Industry, 2008, 28(7): 77-81. |

| [13] |

张琨, 赵震, 肖阳, 等. PAN纤维预氧结构高温演变及其对热稳定性的影响[J]. 化工新型材料, 2014(8): 70-72. ZHANG K, ZHAO Z, XIAO Y, et al. Structural transformation of polyacrylonitrile fiber and the effect on thermal stability[J]. New Chemical Materials, 2014(8): 70-72. |

| [14] |

李国丽, 彭公秋, 钟翔屿. 国产高性能碳纤维表征分析及复合材料力学性能研究[J]. 材料工程, 2020, 48(10): 74-81. LI G L, PENG G Q, ZHONG X Y. Characterization of domestic high performance carbon fibers and mechanical properties of carbon fibers reinforced matrix composites[J]. Journal of Materials Engineering, 2020, 48(10): 74-81. |

| [15] |

LIAO L M, HUANG X, LI J F. Modeling of 13C NMR chemical shifts in aromatic ethers[J]. Chinese Journal of Magnetic Resonance, 2016, 33(3): 369-376. |

| [16] |

XUE Y, LIU J, LIANG J Y. Kinetic study of the dehydrogenation reaction in polyacrylonitrile-based carbon fiber precursors during thermal stabilization[J]. Journal of Applied Polymer Science, 2013, 127(1): 237-245. DOI:10.1002/app.37878 |

| [17] |

相建华, 曾凡桂, 梁虎珍, 等. 不同变质程度煤的结构特征及其演化机制[J]. 煤炭学报, 2016, 41(6): 1498-1506. XIANG J H, ZENG F G, LIANG H Z, et al. Carbon structure characteristics and evolution mechanism of different rank coals[J]. Journal of China Coal Society, 2016, 41(6): 1498-1506. |

| [18] |

刘杰, 程志涛, 连峰, 等. 预炭化过程中升温速率对碳纤维结构与性能的影响[J]. 北京化工大学学报(自然科学版), 2011, 38(4): 68-72. LIU J, CHENG Z T, LIAN F, et al. Effect of heating rate-induced microstructure changes during pre-carbonization on the mechanical properties of carbon fibers[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2011, 38(4): 68-72. |

| [19] |

曹伟伟, 朱波. PAN基碳纤维在表面处理中的拉曼光谱研究[J]. 光谱学与光谱分析, 2008, 28(12): 2886-2888. CAO W W, ZHU B. Raman spectra of PAN-based carbon fibers during surface treatment[J]. Spectroscopy and Spectral Analysis, 2008, 28(12): 2886-2888. |

| [20] |

FERRARI A C, ROBERTSON J. Interpretation of Raman spectra of disordered and amorphous carbon[J]. Physical Review B Condensed Matter, 2000, 61(20): 14095-14107. DOI:10.1103/PhysRevB.61.14095 |

| [21] |

SADEZKY A, MUCKENHUBER H, GROTHE H, et al. Raman microspectroscopy of soot and related carbonaceous materials: spectral analysis and structural information[J]. Carbon, 2005, 43(8): 1731-1742. DOI:10.1016/j.carbon.2005.02.018 |

2021, Vol. 49

2021, Vol. 49