文章信息

- 王玮, 郭恩宇, 王同敏

- WANG Wei, GUO En-yu, WANG Tong-min

- 铝基复合材料半固态压缩变形组织演化同步辐射原位CT研究

- Microstructure evolution of Al-matrix composites during semi-solid compressive deformation revealed by synchrotron in situ CT study

- 材料工程, 2021, 49(4): 95-101

- Journal of Materials Engineering, 2021, 49(4): 95-101.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000263

-

文章历史

- 收稿日期: 2020-03-25

- 修订日期: 2020-09-29

由于陶瓷颗粒增强铝基复合材料较高的力学性能和良好的物理性能,在航空航天、汽车及轨道交通等轻量化领域得到广泛应用[1-3]。作为颗粒增强铝基复合材料的新近发展,纳米陶瓷颗粒增强铝基复合材料由于较高的比强度、较好的高温性能等优点而受到学术界和工业界的广泛关注并加以研究[4-5]。由于经济性好、价格低廉,液态铸造法是纳米陶瓷颗粒增强铝基复材的重要制造方法[6-7]。然而,在纳米陶瓷颗粒增强铝基复材的铸造制备过程中,热收缩应力或在凝固过程中施加的外力均会影响其微观组织结构,甚至导致组织产生缺陷,例如孔隙[8]、热裂[9]等,从而造成产品报废或性能的严重降低。在半固态加工和双辊连铸、连轧等许多工业生产过程中,这些效应的影响会更加显著[10]。因此,深入了解纳米颗粒增强铝基复合材料在半固态温度下的微观组织变形规律及其对外界载荷的响应行为是合理选材和优化设计产品加工工艺的重要举措。

在凝固或半固态变形过程中,易发生热裂、气孔、缩松、缩孔及偏析等缺陷,导致零件成品率降低。Gao等[11]对碳钢热裂机理进行了系统性的研究。目前普遍认为,热裂发生于金属固相线以上的半固态温度区间,应力载荷无法在枝晶间液相有效传递而导致孔洞生长。通过研究材料本身的半固态变形过程组织演化规律,探索其半固态变形机制,对于理解材料的热裂现象和预防有重要意义。对于铝合金及复合材料而言,铝基体在半固态温度区间下的微观组织是由α-Al枝晶、枝晶间液相和微孔组成的三相结构,在外载作用下由于应变局部化而导致变形局部出现差异,进而对孔洞或裂纹的生长产生重要影响。因此,原始材料的组织状态,如枝晶尺寸和形貌、初始铸造微孔等均会对半固态温度下材料受载下的变形行为产生重要影响。此外,剪切应变局部化还会导致膨胀现象的发生。

随着第三代同步辐射X射线成像技术的发展,快速计算机断层扫描技术(CT)已能够提供较高的时间和空间分辨率,并已可实现组织随外界条件改变(如原位凝固、原位变形等)的四维(4D,时间+三维)组织演化原位观察,因而受到越来越多的关注。例如,应用该技术先后对Al-Cu合金凝固过程或半固态下的拉伸、压缩和压痕等变形行为进行同步辐射原位观察与定量化分析,研究Al-Cu合金在凝固过程或半固态变形下的微观组织演变过程,获得了既具有工业价值又具有科学意义的研究结果。

本工作利用快速同步辐射原位四维CT技术对纳米陶瓷颗粒增强铝基复合材料在半固态温度区间的压缩变形过程进行原位观察,对不同压缩应变下的三维组织进行定量化分析,研究材料在不同阶段的微观组织结构变形行为,特别是半固态受载下微孔的演变过程,以此阐明该材料在半固态压缩变形过程的组织演变规律。

1 实验材料与方法 1.1 实验材料纳米陶瓷颗粒增强铝基复合材料以99.97%(质量分数,下同)纯铝和Al-50%Cu中间合金为初始材料,添加1%的Al2O3纳米颗粒为增强体,平均粒径约为50 nm。基体合金熔化后,加入用铝箔包裹的Al2O3纳米陶瓷颗粒。用钛叶轮以400 r/min的速率进行机械搅拌之后,在液相线温度以上100~150 ℃的温度区间,对熔体施加时长为15 min、功率为3 kW、频率为17.5 kHz的超声处理,以达到分散颗粒、减少颗粒团聚的目的。之后,将熔体浇注到金属型钢模中,模具预热温度约为250 ℃。铸造后在铸锭上切取尺寸为ϕ1.8 mm×3.0 mm的圆柱棒体,用于半固态压缩实验。

1.2 实验过程半固态压缩实验采用自主设计的力学加载装置[12]。铝铜合金的固相线温度为548 ℃,实验过程中将样品加热至一定温度,升温过程进行实时图像采集用以控制温度,在试样部分微区开始熔化后继续升温约20 ℃,升温过程的加热速率为40 ℃/min。通过后续的固相分数分析可知该温度为约570 ℃,在该温度下保温10 min后开始后续的压缩实验。

同步辐射原位压缩实验在TOMCAT线站进行,实验所用的X射线能量为38.6 keV,数据采集使用PCO Edge 5.5相机,并采用LuAg:Ce单晶闪烁体,分辨率为1.7 μm/像素。压缩进行前,先对样品进行CT扫描,以获取变形前的初始组织,压缩位移速率为5 μm/s。扫描时,每一组CT数据共采集1001张投影图像,曝光时间为30 ms,因此,采集一组数据共需大约37 s,数据采集时,停止压缩变形过程。扫描结束后,继续进行压缩变形,当达到一定变形量时停止压缩,开始下一次的CT扫描,以此循环直至样品总压缩量达到设置的值。

1.3 CT数据处理对原位实验获取的CT投影切片进行数据重构和后续的定量化分析。CT数据的重构算法采用Filtered Back-projection算法[13]。采用图像专业分析软件Avizo和ImageJ[14]对获取的重构切片图像进行处理,以获取组织和孔洞的定量化信息、样品的横截面变化和分布、图像三维显示。三维组织图像显示前,采用3D Non-local Mean Filter[15]和3D Median Filter[16]耦合算法对重构的切片进行过滤,以降低图像的噪音。全局阈值分割采用Moments算法[16]将孔洞与样品分割开来。横截面变化的定量数值采用ImageJ插件BoneJ[17]进行统计。其中,纵向切片被用来测量CT数据中显示的试样高度(li)和轴向真应变

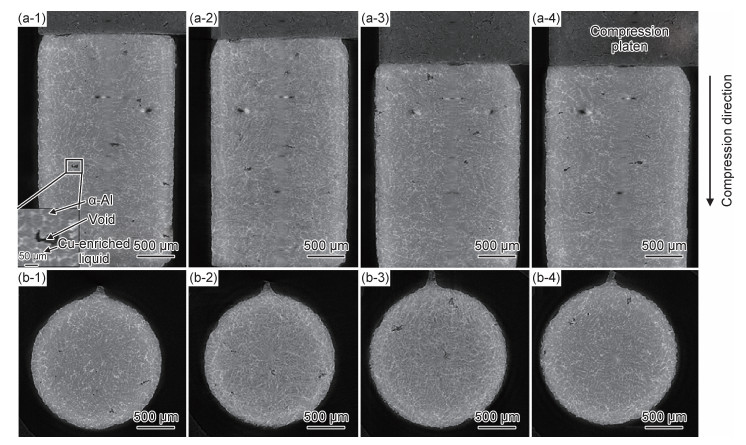

图 1为半固态压缩变形过程中不同应变下的切片组织演变,其中横向切片位置为样品的中间高度部位,纵向切片的顶部深色位置为压缩压头。样品中深灰色为α-Al基体,浅灰色为富铜枝晶间液相,黑色为空气(样品内部代表微孔或变形过程产生的裂纹)。由纵向切片观察可以看出,在变形前原始铸造微孔呈无规则状,主要分布在枝晶间区域(被枝晶间液相所包围)。当应变量较小时(< 1.22%),微孔出现数量减少或尺寸变小(闭合)的现象。随着应变量的继续增加(约1.22%),微孔并未出现随着应变增加而持续大量聚集生长的现象。当应变量为12.90%时,部分微孔略有长大,但并不明显。

|

图 1 半固态压缩过程中不同应变下的切片组织演变 (a)纵向切片; (b)横向切片;(1)ε=0%;(2)ε=1.22%;(3)ε=11.37%;(4)ε=12.90% Fig. 1 Microstructure evolution of the slices at various strains during semi-solid compression (a)longitudinal slice; (b)transverse slice; (1)ε=0%;(2)ε=1.22%;(3)ε=11.37%;(4)ε=12.90% |

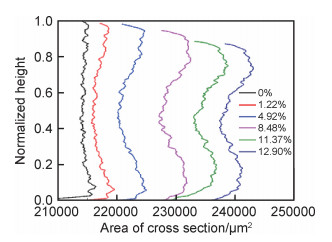

由横向切片可知,随着应变量的增加,样品横截面面积也逐渐增加,出现膨胀现象。在局部剪切应力较大的部位微孔生长速率较大,液相补偿速率增加,导致液相向孔洞生长的位置聚集,从而引起膨胀的局部化现象[18]。Mead[19]报道,半固态合金压缩过程中或合金凝固过程中会因为剪切应变局部化导致膨胀现象。为更直观地说明此现象,图 2显示了样品不同高度横截面积在不同应变量下的变化趋势,其中归一化高度(normalized height)以原始的样品高度为基础进行归一化计算得到。由图 2可知,横截面积随着应变量增加而增加,与横截面切片观察得到的结果一致,在靠近压头顶部与样品底部的位置膨胀效果最为明显,可能是由于顶部和底部的应力集中导致。同时,在变形前期,横截面积的增加趋势与应变量增加几乎成正比,在应变量较大时(11.37%~12.9%),横截面积的增加开始变慢,这可能是由于样品内孔洞大量聚集生长,而液相补缩无法满足孔洞生长速率,使得样品膨胀速率减慢。

|

图 2 沿均一化压缩轴方向样品横截面积随应变增加的分布 Fig. 2 Variation in transverse cross-sectional area along the normalized axis of compression with increasing strain |

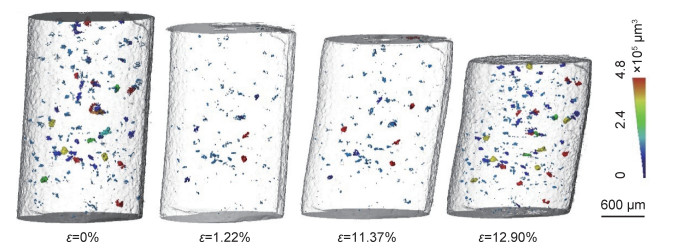

图 3为微孔随应变增加在三维空间的分布图。样品表面做了透明灰色渲染处理,以直观判断微孔的位置。变形初始,样品圆柱面较为平整,表面为机械加工痕迹,内部铸造微孔相对较多,并呈无规则状分布。当应变量增加至1.22%时,孔洞尺寸和数量减少,说明部分孔洞开始闭合,甚至消失,即微孔处于闭合阶段。这是由于压缩变形使枝晶间液相通道变宽,液相的补偿导致孔洞的缩小和减少。而当应变量继续增加至11.37%时,微孔的数量和体积并没有发生明显的变化,样品的顶部与底部出现较明显的膨胀现象。当应变量达到12.90%时,微孔的数量呈爆发式增加,出现了许多尺寸较小的微孔,大量的孔洞开始形核生长。部分微孔尺寸明显变大,说明微孔开始进入快速生长阶段。

|

图 3 半固态压缩变形过程随轴向应变增加的孔洞三维分布和演变(孔洞按照体积大小进行着色) Fig. 3 3D distribution and evolution of voids with increasing axial strain during semi-solid compression deformation(the voids are colored according to their volume) |

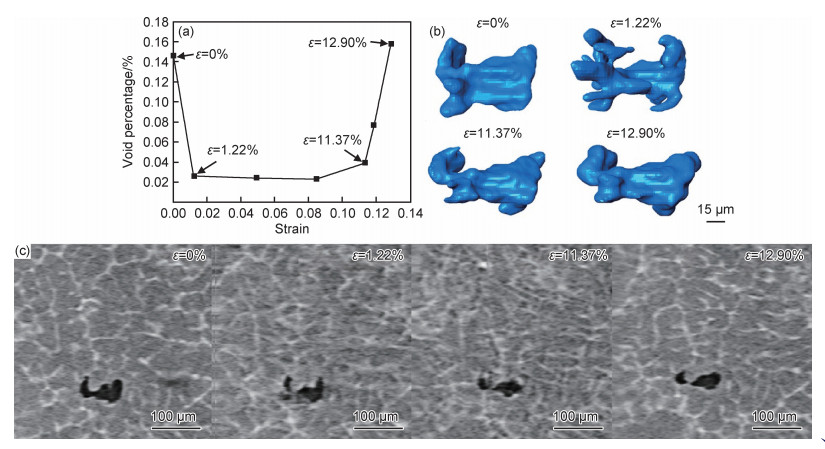

为更深入地理解半固态压缩加载下微孔结构的变化,对变形过程中的微孔尺寸演变做三维定量化分析。图 4为样品中微孔体积分数随压缩应变量增加的变化趋势图。可以发现,初始铸造微孔体积分数约为0.14%。当应变量从0%增加到1.22%时,微孔体积分数逐渐减小,约为0.026%。之后在一定应变范围内(1.22%~11.37%),微孔体积分数基本保持不变。在应变量超过11.37%时,微孔体积分数开始逐渐增加,最终在应变量为12.90%时达到约0.16%。Cai等[20]的研究显示,二元Al-15%Cu合金在同样的压缩位移速率下,当应变量达到12.60%时,孔洞已出现大量快速生长现象,孔洞体积分数几乎达到3%,远大于本工作选用的添加纳米颗粒增强Al-10%Cu复合材料。而且Al-15%Cu合金中孔洞体积分数开始快速增长的应变量为6.4%,而本样品则始于应变量为11.37%。添加纳米颗粒会对Al-Cu合金的半固态压缩变形产生一定的影响,有助于改善半固态温度条件下合金的抗裂纹扩展能力。

|

图 4 随应变量增加孔洞百分比变化(a), 单个孔洞演变的三维渲染图(b)以及单个孔洞及其周围组织演变的局部切片(c) Fig. 4 Micropore percentage changes(a), 3D rendering maps of the evolution of a single void(b) and local slices showing the evolution of a single void and its surrounding microstructure(c) with increasing strain |

为进一步说明压缩过程中的微孔变化过程,从压缩组织中选择部分区域进行阐述。图 4(b), (c)展示了样品压缩过程单个孔洞的演变过程(图 1(a-1)插图中方框标示了该孔洞的位置)。观察发现,单个孔洞在变形初期会因为上方晶粒下移而被压缩,图 4(b)的孔洞形态也说明了这一点。表明孔洞在变形初期的体积缩小,可能是由于晶粒运动而导致的孔洞被压缩和液相补偿共同作用的结果。同时,图 4(c)的切片显示整个变形过程中孔洞周围始终被液相所包围,这是由于固-液界面能远低于气-液界面能,使得液相充分包裹着固相晶粒,而孔洞多存在于较宽的液相通道里,由于液相无法有效传递应力载荷,致使应力增加时孔洞会在液相聚集处生长。而随着应变量达到11.37%,孔洞上尺寸较小的部位消失,而孔洞中心尺寸较大的部位愈发饱满(见图 4(b))。定量化显示,孔洞的总体积并未发生明显改变,因此,在该变形阶段,变形的持续进行会对孔洞的形态产生影响,但对孔洞尺寸的影响有限。在变形过程中,孔洞周围的液相补偿了孔洞尺寸较小的部位,而孔洞中心部位会随着变形体积不断增大,最终使得孔洞体积维持基本不变,这也是该阶段孔洞总体体积分数只产生小幅波动的主要原因。当压缩应变量继续增加至12.90%,孔洞形态愈发饱满且开始长大,这也说明在变形后期孔洞形态从不规则向规则的类球形转变。这是由于,孔洞周围被液相包裹,在较大的压力作用下液相的表面张力使得孔洞形态转变为类球形。这一点同样可以在图 3中得到佐证,较大尺寸的部分孔洞已经呈现出类球形形状。

表 1为变形过程中不同应变量下的微孔体积分布情况。对比发现,在应变量为0%时,初始微孔的尺寸分布主要集中于0~50000 μm3,而且个别的孔洞尺寸较大,其微孔总数量(572)明显多于其他应变量(1.22%,11.37%)。随着应变量的增加,部分尺寸较大的孔洞甚至消失。而对于应变量为1.22%和11.37%时的孔洞数量(分别为326,316)则明显较少,体积分布相似,且并未发现有体积较大的孔洞,说明该区间孔洞处于潜伏时期。应变量为12.90%时的总孔洞数量最多(675),说明在快速生长阶段同时出现了数量较多、尺寸较小的孔洞,也表明该阶段发生了较多新生微孔的形核。

| Void volume/μm3 | Count | |||

| ε=0% | ε=1.22% | ε=11.37% | ε=12.90% | |

| 0-50000 | 514 | 316 | 300 | 611 |

| 50000-100000 | 26 | 6 | 9 | 31 |

| 100000-150000 | 15 | 2 | 3 | 13 |

| 150000-200000 | 7 | 0 | 4 | 8 |

| 200000-250000 | 1 | 2 | 0 | 3 |

| 250000-300000 | 3 | 0 | 0 | 5 |

| 300000-350000 | 2 | 0 | 0 | 4 |

| 350000-400000 | 1 | 0 | 0 | 0 |

| 400000-450000 | 2 | 0 | 0 | 0 |

| 450000-500000 | 0 | 0 | 0 | 0 |

| 500000-550000 | 1 | 0 | 0 | 0 |

| Total | 572 | 326 | 316 | 675 |

半固态压缩变形过程中,孔洞、α-Al枝晶和枝晶间液相组成的三相复杂结构使得变形过程更加复杂。研究表明,同步辐射原位CT成像是揭示变形过程中三相结构的演化过程以及孔洞/裂纹生长的有效手段[21]。在半固态压缩变形过程中,样品内的孔洞生长主要分为3个阶段:(1)孔洞闭合期。在变形初期,初始微孔的尺寸和数量随着应变量的增加而逐渐减小,这一现象在半固态拉伸变形中也同样存在;(2)孔洞潜伏期。在这一时期,孔洞数量基本维持不变,孔洞体积分数在一个较小的范围内波动,进入相对平衡状态;(3)孔洞快速增长期。应变量达到一定程度后,孔洞体积分数快速生长,孔洞数量大量增加,原有孔洞开始长大,且有大量的微孔开始形成。微孔的长大和合并最终导致样品的断裂。

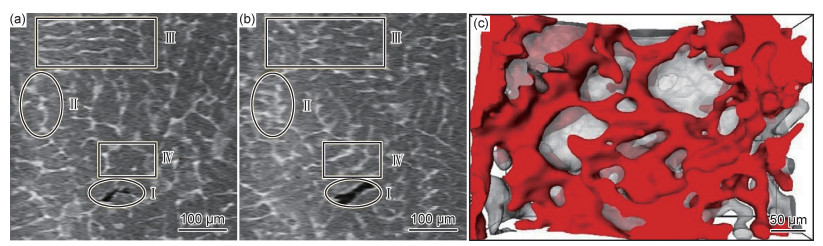

图 5为半固态压缩过程中的局部组织变化图。5(a), (b)为同一区域、不同变形量下的二维局部组织切片。对比可以看出,Ⅰ区域的孔洞明显长大,而且其周围分布着一定厚度的液相层。图 5(c)为样品变形后期孔洞与枝晶间液相位置关系的三维组织。其中,红色实体为枝晶间液相,透明灰色为长大的孔洞,由于边缘的孔洞与α-Al基体会影响显示,已将其去除。从图 5中看出,孔洞几乎被枝晶间液相所包围,而周围液相无法有效地传递载荷,使得孔洞会沿着液相通道继续长大。这也证明初始孔洞闭合期孔洞的缩小和减少不仅跟晶粒的运动有关,还依赖于液相的补缩。而且液相与晶粒的应力不匹配导致的无法有效传递载荷会使孔洞增大,与液相补缩和晶粒运动(转动和平移)共同作用,使得孔洞生长速率和闭合速率达到平衡状态,从而进入孔洞潜伏期。同时发现在Ⅳ区域,变形后聚集着部分液相,局部液相补偿受到阻碍,也使得下方孔洞无法得到有效的液相补偿,而晶粒会因为剪切应力的存在横向膨胀,从而导致孔洞尺寸开始增加,这也是孔洞快速生长期的主要变形机制。

|

图 5 半固态压缩过程中的局部组织变化 (a)ε=0%;(b)ε=12.90%;(c)孔洞与枝晶间液相的位置关系(红色:枝晶间液相;透明灰:孔洞) Fig. 5 Evolution of local microstructure during semi-solid compression (a)ε=0%;(b)ε=12.90%;(c)positional relationship between voids and interdendritic liquid(red: interdendritic liquid; transparent gray: voids) |

同时可以看出,Ⅲ区域的液相在变形后减少,液相在受力后可能向附近转移,说明此处液相补偿并未受阻。Phillion等在铝铜合金的半固态压缩变形中发现,供给的液相会适应应变引起的结构变化,晶粒相互接触会阻碍液相补充,从而使局部固相分数几乎接近于100%, 这将进一步增加局部应变,并导致孔洞/裂纹的形核和生长[22]。而Ⅱ区域中变形后液相发生聚集,导致局部液相通道膨胀,这也是样品膨胀的原因之一。而且液相的聚集使得局部液相分数增加,局部温度升高,使得局部晶粒重熔。对比发现,从孔洞演变角度而言,添加纳米颗粒使得材料本身的热裂敏感性降低,但材料的主要变形机制并未发生根本改变。

3 结论(1) Al2O3纳米颗粒增强Al-10%Cu复合材料在半固态压缩变形中的孔洞变化主要有3个阶段,分别为闭合期、潜伏期和快速生长期。通过对不同阶段孔洞的定量化分析得出,变形初始阶段和孔洞快速生长阶段的孔洞数量明显多于孔洞潜伏期,且快速生长期出现大量的微孔形核。

(2) 变形过程中,在晶粒变形和液相补偿共同作用下,三维空间内单个孔洞的体积在孔洞闭合期缩小。在孔洞潜伏期,虽然总体积并未发生明显改变,但孔洞形态会从不规则态逐步向类球形形貌转变。

(3) 在Al2O3纳米颗粒增强Al-10%Cu复合材料的半固态压缩中,剪切应力引起的晶粒变形和液相膨胀导致样品的局部膨胀,并且在不同变形阶段,膨胀速率也会发生变化。同时,液相补偿受阻使得局部固相分数升高,局部的液相分数增加导致晶粒的局部重熔,这与Al-Cu合金的半固态压缩变形组织演化机制基本相似。

| [1] |

GAO M, CHEN Z, KANG H, et al. Microstructural characteristics and mechanical behavior of B4Cp/6061Al composites synthesized at different hot-pressing temperatures[J]. Journal of Materials Science & Technology, 2019, 35(8): 1523-1531. |

| [2] |

GAO M, KANG H, CHEN Z, et al. Effect of reinforcement content and aging treatment on microstructure and mechanical beha-vior of B4Cp/6061Al composites[J]. Materials Science and Engineering: A, 2019, 744: 682-690. DOI:10.1016/j.msea.2018.12.042 |

| [3] |

GUO E, PHILLION A B, CHEN Z, et al.In situ tomographic obser-vation of dendritic growth in Mg/Al matrix composites[C].CHESONIS C.Light Metals 2019.San Antonio, US: the Minerals, Metals & Materials Society, 2019: 1561-1567.

|

| [4] |

KIM C, CHO K, MANJILI M H, et al. Mechanical performance of particulate-reinforced Al metal-matrix composites (MMCs) and Al metal-matrix nano-composites (MMNCs)[J]. Journal of Materials Science, 2017, 52(23): 13319-13349. DOI:10.1007/s10853-017-1378-x |

| [5] |

ZHAO Z, BAI P, MISRA R D K, et al. AlSi10Mg alloy nanocomposites reinforced with aluminum-coated graphene: selective laser melting, interfacial microstructure and property analysis[J]. Jour-nal of Alloys and Compounds, 2019, 792: 203-214. DOI:10.1016/j.jallcom.2019.04.007 |

| [6] |

SU H, GAO W, FENG Z, et al. Processing, microstructure and tensile properties of nano-sized Al2O3 particle reinforced aluminum matrix composites[J]. Materials & Design, 2012, 36: 590-596. |

| [7] |

YANG Y, LIU Z, JIANG R, et al. Microstructural evolution and mechanical properties of the AA2219/TiC nanocomposite manufactured by ultrasonic solidification[J]. Journal of Alloys and Compounds, 2019, 811: 151991. DOI:10.1016/j.jallcom.2019.151991 |

| [8] |

ATWOOD R C, SRIDHAR S, ZHANG W, et al. Diffusion-controlled growth of hydrogen pores in aluminium-silicon castings: in situ observation and modelling[J]. Acta Materialia, 2000, 48(2): 405-417. DOI:10.1016/S1359-6454(99)00363-8 |

| [9] |

FULORIA D, LEE P D. An X-ray microtomographic and finite element modeling approach for the prediction of semi-solid deformation behaviour in Al-Cu alloys[J]. Acta Materialia, 2009, 57(18): 5554-5562. DOI:10.1016/j.actamat.2009.07.051 |

| [10] |

FLEMINGS M C. Behvior of metal-alloys in the semisolid state[J]. Metallurgical Transactions B, 1991, 22(3): 269-293. DOI:10.1007/BF02651227 |

| [11] |

GAO J Z, ZHU Q, LI D Q, et al. Slurry preparation and hot tearing susceptibility of A201 aluminum alloy in rheological die casting[J]. Solid State Phenomena, 2019, 285: 311-317. DOI:10.4028/www.scientific.net/SSP.285.311 |

| [12] |

TITARENKO S, TITARENKO V, KYRIELEIS A, et al. A ring artifact suppression algorithm based on a priority information[J]. Applied Physics Letters, 2009, 95(7): 71113. DOI:10.1063/1.3211956 |

| [13] |

BUADES A, COLL B, MOREL J M. A non-local algorithm for image denoising[C]//2005 IEEE Computer Society Conference on Computer Vision and Pattern Recognition.San Diego: IEEE, 2005: 60-65.

|

| [14] |

TSAI W H. Moment-preserving thresholding-a new approach[J]. Computer Vision Graphics and Image Processing, 1985, 29(3): 377-393. DOI:10.1016/0734-189X(85)90133-1 |

| [15] |

DOUBE M, KLOSOWSKI M M, ARGANDA-CARRERAS I, et al. BoneJ: free and extensible bone image analysis in ImageJ[J]. Bone, 2010, 47(6): 1076-1079. DOI:10.1016/j.bone.2010.08.023 |

| [16] |

KATZ R F, SPIEGELMAN M, HOLTZMAN B. The dynamics of melt and shear localization in partially molten aggregates[J]. Nature, 2006, 442(7103): 676-679. DOI:10.1038/nature05039 |

| [17] |

TZIMAS E, ZAVALIANGOS A. Mechanical behavior of alloys with equiaxed microstructure in the semisolid state at high solid content[J]. Acta Materialia, 1999, 47(2): 517-528. DOI:10.1016/S1359-6454(98)00356-5 |

| [18] |

MOHAMED A, GUTIERREZ M. Comprehensive study of the effects of rolling resistance on the stress-strain and strain localization behavior of granular materials[J]. Granular Matter, 2010, 12(5): 527-541. DOI:10.1007/s10035-010-0211-x |

| [19] |

MEAD W J. The geologic role of dilatancy[J]. The Journal of Geology, 1925, 33(7): 685-698. DOI:10.1086/623241 |

| [20] |

CAI B, KARAGADDE S, YUAN L, et al. In situ synchrotron tomographic quantification of granular and intragranular defor-mation during semi-solid compression of an equiaxed dendritic Al-Cu alloy[J]. Acta Materialia, 2014, 76: 371-380. DOI:10.1016/j.actamat.2014.05.035 |

| [21] |

CAI B, KARAGADDE S, ROWLEY D, et al. Time-resolved synchrotron tomographic quantification of deformation-induced flow in a semi-solid equiaxed dendritic Al-Cu alloy[J]. Scripta Materialia, 2015, 103: 69-72. DOI:10.1016/j.scriptamat.2015.03.011 |

| [22] |

PHILLION A B, HAMILTON R W, FULORIA D, et al. In situ X-ray observation of semi-solid deformation and failure in Al-Cu alloys[J]. Acta Materialia, 2011, 59(4): 1436-1444. DOI:10.1016/j.actamat.2010.11.005 |

2021, Vol. 49

2021, Vol. 49