文章信息

- 冯靖凯, 张丁非, 陈霞, 赵阳, 蒋斌, 潘复生

- FENG Jing-kai, ZHANG Ding-fei, CHEN Xia, ZHAO Yang, JIANG Bin, PAN Fu-sheng

- 一种细化AZ31镁合金的固液两相区复合挤压工艺

- A fine microstructure of AZ31 magnesium alloy developed by composite extrusion in solid-liquid two-phase region

- 材料工程, 2021, 49(4): 78-88

- Journal of Materials Engineering, 2021, 49(4): 78-88.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000617

-

文章历史

- 收稿日期: 2020-07-07

- 修订日期: 2021-01-07

2. 重庆大学 国家镁合金材料工程技术研究中心, 重庆 400044;

3. 重庆市科学技术研究院, 重庆 401123

2. National Engineering Research Center for Magnesium Alloys, Chongqing University, Chongqing 400044, China;

3. Chongqing Academy of Science and Technology, Chongqing 401123, China

镁及镁合金材料具有比强度、比刚度高,密度低,良好的锻造、切削加工性等优点,而且资源丰富、可回收性高,被称为“21世纪绿色材料”,近年来在航空、航天、数码产品、汽车行业等诸多领域有着广泛的应用前景[1-3]。镁合金密排六方的晶体结构特点[4-5],决定了其在室温下的独立滑移系少,导致室温塑性差、变形加工难度大且变形容易开裂。研究表明,细化晶粒是一种既可以提高金属构件强度,又有效改善塑性和韧性的有效方法[6-7]。Martynenko等[8]研究了WE43镁合金等通道转角挤压(equal channel angular extrusion, ECAE)前后的力学性能变化,结果表明,经ECAE后合金组织晶粒被细化为0.7~1 μm,金属间化合物Mg41Nd5被细化到了0.41~0.45 μm,其极限抗压强度(UTS)、屈服强度(YS)及伸长率分别提高到300,260 MPa和13.2%。Lu等[9]对含LPSO相的Mg97.1Zn1Gd1.8Zr0.1铸态合金在375 ℃下进行了16个道次的ECAP变形,得到由细小均匀的α-Mg完全再结晶晶粒、细小的颗粒状的β相及弥散分布的细小LPSO结构单元组成的显微组织,且挤压后的极限抗拉强度(UTS)、屈服强度(YS)及伸长率与铸态合金相比分别提高了92.5%,100%和364%。

近年来,因大塑性变形技术(severe plastic deformation,SPD)具有优异的晶粒细化能力和材料强韧化改性作用,被公认为是最具前景的制备超细晶的先进方法[10]。其中,ECAE是当前发展研究最广泛且发展最为迅速的一种SPD技术,它能在几乎不改变试样截面尺寸和形状的情况下使材料不断发生重复的剪切塑性变形,从而实现材料的组织细化和性能提高[11-12]。Figueiredo等[13]将AZ31镁合金在473K下进行多道次ECAE挤压,结果表明,经2道次变形后的材料晶粒尺寸不均匀,直到6道次后晶粒尺寸细小均匀,且呈现出高延展性。Akbaripauah等[14]研究人员在493 K下对AM60镁合金进行了多道次ECAE变形,将晶粒尺寸从20 μm细化至2.3 μm。晶粒细化程度随着道次的增加逐渐增强,且材料强度先升后降,结果表明挤压道次为6时,伸长率最好。然而,ECAE工艺仍存在一些问题和缺陷,如单道次过程晶粒细化有限、多道次过程繁琐不连续、挤压效率低下等,在一定程度上限制了实际生产中的应用。除了ECAE工艺,半固态成形技术的出现同样为金属材料成形技术的发展带来了新的契机。半固态成形指的是在金属固液两相区时对其进行成形加工,即利用金属材料固液转化过程中的特殊半固态性能实现金属成形[15]。半固态成形工艺可以通过改变金属熔体中初生固相的形核核心和长大过程来控制材料组织和成分的目的,具有工艺流程短、耗能少等优点[16]。

针对以上情况,为了进一步扩大和提高镁合金的应用范围,克服其因HCP结构而引起的成形相对困难,工艺过程复杂等问题;同时也为了改进现有SPD复合工艺结构复杂和成形效率低等不足,本工作将传统ECAE工艺与半固态成形工艺相结合,基于“工艺耦合,缩短流程”的想法,以镁合金为研究对象,设计开发了一套新型固液两相区挤压剪切复合成形工艺,制备出一种高效、经济且组织细小均匀的镁合金。通过Anycasting铸造模拟与实验相结合的办法,确定近液相线挤压的温度分布;对AZ31合金复合成形的组织和性能进行了系统研究,讨论了转角的影响和挤压过程的组织演变规律,并得到一套较优的工艺流程,为实现技术产业化提供理论依据。

1 实验材料与方法实验材料为商用AZ31镁合金,其化学成分如表 1所示。

| Al | Zn | Mn | Mg |

| 2.5-3 | 0.7-1.3 | ≤0.2 | Bal |

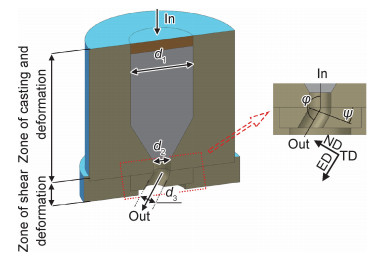

实验所用模具及坐标系示意图如图 1所示,模具包含上下两个部分,上半部分主要为浆料的浇铸提供型腔,同时也是包含后续挤压的变形区;下半部分主要是ECAE剪切区,可以通过更换转角的部分实现不同剪切角度的挤压实验。上部分模具的内腔直径d1=45 mm,变形区出口及下半部分转角通道的内径相等d2=d3=15 mm。ECAE部分的内角φ和外角ψ随着模具改变。

|

图 1 挤压模具及坐标系示意图 Fig. 1 Schematic diagram of extrusion die and coordinate system |

固液两相区复合成形的实验流程图见图 2。在700 ℃下熔化AZ31镁合金,同时加热模具至350 ℃并保温;将熔化的AZ31镁液倒入装配在液压机上的模具中,等待适当时间后进行挤压。上述整个过程都用热电偶和温度巡检仪测温,挤压速率为50 mm/s。共进行了一次不加转角和两个不同转角的固液两相区复合挤压实验,详见表 2。

|

图 2 固液两相区挤压剪切过程示意图 Fig. 2 Schematic diagrams of semi-solid extrusion shear process |

| No. | φ/(°) | ψ/(°) | Extrusion speed/ (mm·s-1) |

Extrusion ratio |

| 1# | 180 | 0 | ||

| 2# | 150 | 30 | 50 | 9 |

| 3# | 145 | 45 |

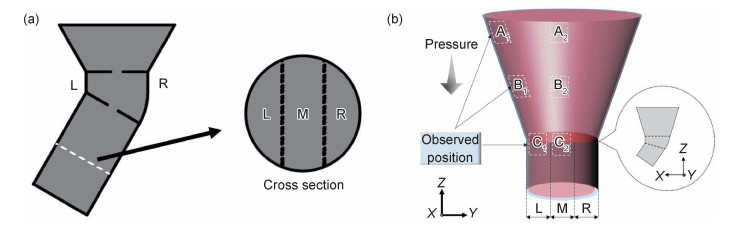

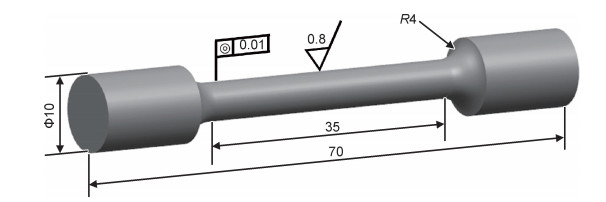

图 3为显微组织观察的部位分区示意图,常见的等通道转角过程会使棒材横截面的组织不均匀,为了便于说明,沿着棒材横截面从内角至外角分为L, M和R 3个区域,取样及分区方式详见图 3(a)。依次使用从粗到细的砂纸将试样磨至镜面,再用过饱和苦味酸腐蚀液(苦味酸+冰乙酸1 mL+乙醇5 mL)对试样进行腐蚀,采用LEXT-OLS4000-3D型激光共聚焦显微镜进行金相观察。室温拉伸实验在新三思万能电子试验机CMT-5150上进行,拉伸速率为2 mm/min,拉伸试样尺寸参照GB/T228-2002标准制,见图 4。为了研究固液两相区挤压过程中的演变过程,将挤压进行中的镁锭迅速冷却并取不同变形区部位的样品进行观察分析,从模具变形区入口至出口分为三层A, B, C,每一层又分别观察靠近模具壁的部位(用下标1表示)和中心部位(用下标2表示),具体方式见图 3(b),利用JEOL JSM-7800F场发射扫描电子显微镜(SEM)对试样进行电子背散射衍射(EBSD)分析,样品需要先进行电解抛光。

|

图 3 观察部位分区示意图 (a)AZ31挤压棒材横截面;(b)复合挤压变形区 Fig. 3 Schematic diagrams of sample observation section (a)cross section of AZ31 extruded bar; (b)deformed area of composite extrusion |

|

图 4 AZ31镁合金拉伸试样尺寸 Fig. 4 Tensile specimen size of AZ31 magnesium alloy |

近液相线成型有利于球状晶粒的形成,能够明显细化镁合金的组织[17]。但是实际实验温度很难控制,为了精确控制实验过程中的温度,对AZ31熔液浇铸凝固过程进行Anycasting铸造模拟,主要利用Anycasting重力金属型铸造模块模拟充型流动及凝固过程,重点关注充型及凝固过程中热传导效应,以得到在整个重力铸造过程中温度随时间的变化关系。通过模拟所得与实际测得的温度-时间曲线相印证确定半固体挤压时的熔体温度。数值模拟基本过程为:(1)数值模型建立;(2)前处理(网格划分);(3)设定条件(初始条件、边界条件和数值稳定性条件);(4)模拟计算;(5)数据处理和模拟计算结果输出。

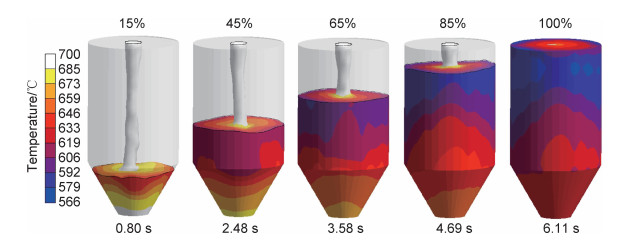

2 实验结果与分析 2.1 充型过程分析铸造过程充型的可视化模拟可以直观地观察充型过程的流场、温度场等分布情况,能够有效预测缺陷的发生,为生产实践提供依据[18-19]。本实验的充型过程模拟过程选取15%,45%,65%,85%,100%等关键充型率,观察相对应的时间点和熔体形态,分析充型过程的温度场。图 5为不同充型率时的AZ31镁合金充型模拟结果,左侧为参考温度条,合金熔体的颜色代表温度的变化。

|

图 5 不同充型率时的熔体充型模拟 Fig. 5 Simulation of melt filling at different filling ratios |

充型开始阶段,金属液在重力作用下流至模具型腔底部,并迅速充满型腔锥形部分。在t=1 s时,充型率达到15%,金属液面有小幅波动但无明显飞溅现象;与模具壁接触的熔体温度约在630 ℃左右,明显低于熔体心部温度,此时基本无凝固现象发生。t=2.48 s时,充型率达到45%,此时金属液在型腔内基本保持平稳上升,型腔底部最高熔体温度保持在680 ℃左右,较顶端外侧熔体高60 ℃左右,这是因为型腔底部熔体与模具壁的接触面积最小且模具壁最厚,并且最顶端边部熔体与空气直接接触,散热较快温度最低。此时,已初步产生凝固现象,固相分数为2.72%。随着充型继续进行,浇铸分别在3.58,4.69 s及6.11 s时达到65%,85%和100%的充型率。整个充型持续6.11 s,过程快速完整,且金属液流动平稳,液面无明显高度差;在充型结束后,铸件温度场分布均匀合理,温度差异保持在50 ℃内,基本上满足依照顺序充型的原则。

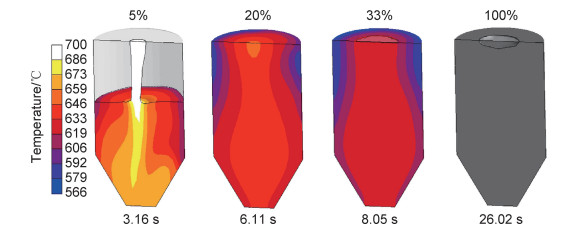

2.2 凝固过程分析通过观察铸锭纵截面的凝固过程模拟结果,对铸锭凝固时的温度场进行分析。图 6为不同固相率时的AZ31镁合金铸件凝固模拟结果,左侧同样为参考温度条,分别选取固相率为5%,20%,33%,100%的几个凝固节点观察温度场。在t=3.16 s时,由模拟软件可知充型尚未完成(充型率为57%),但因上部与模具壁和空气直接接触的熔体散热过快,已经开始凝固,此时固相率仅为5%。由充型模拟可知在t=6.11 s时充型率达到100%,此时固相率为20%,熔体心部温度约为650 ℃。随着凝固的继续进行,当t=8.05 s时,固相率为33%,此时熔体最顶端中间开始出现凹陷现象。这是由于顶部与模具比先接触的熔体部分温度下降快,边部先凝固后体积收缩,心部未凝固的熔体持续补充而形成的缩松。在随后的凝固过程中,体积收缩现象愈加强烈,中心部分凹坑体积继续增加,铸件凝固的固液交界线从型壁边缘往内部移动,凝固一直持续到t=26.02 s时,固相率达到100%,凝固完成。铸锭边部温度约为500 ℃,心部温度约为550 ℃。总体来看,AZ31镁合金使用本模具进行重力铸造时,3 s时开始凝固,26 s时完全凝固,凝固首先发生在型腔上端边缘,内部液态金属最后凝固,冒口处凝固时间较长,可充分发挥对铸件的补缩作用,但由于心部液态金属最后凝固,致使铸锭中心可能出现缩孔、缩松等缺陷。

|

图 6 不同固相率的铸件凝固模拟 Fig. 6 Simulation of solidification of castings with different solid phase ratios |

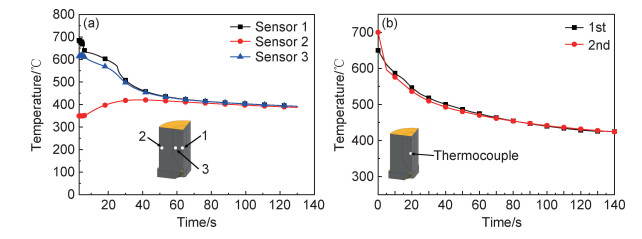

图 7为模拟于实验过程中模具不同部位温度随时间的变化曲线,为了选取合适的挤压温度,利用模拟后处理中的传感器功能,分别设置在铸件中心、铸件边缘和模具壁3个位置。这3点的位置和温度随时间的变化见图 7(a),可以看出:与模具壁直接接触的熔体温度直接降为620 ℃左右,因此熔体心部产生更大的过冷度,温度下降更快,有利于增大形核率;在t≈26 s之后,AZ31熔体完全凝固;模具吸收熔体的温度逐渐升高,铸件持续放热,直至温度一致。为了确保模拟结果的准确性,两次测量实际实验过程中熔体温度随时间的变化,得到曲线图 7(b),可以看出实际实验过程中熔体心部温度随时间的变化规律基本与模拟结果保持一致,因此模拟结果具有较高的参考价值。

|

图 7 温度-时间曲线 (a)Anycasting模拟的温度-时间曲线;(b)实测实验过程温度-时间曲线 Fig. 7 Temperature-time curves (a)temperature-time curves simulated by Anycasting; (b)measured temperature-time curves of the experimental process |

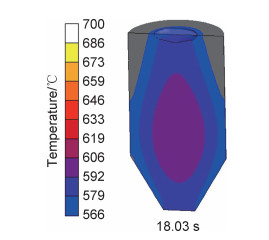

结合模拟结果及实际实验测温,最终选取t=18.03 s时开始挤压。图 8为18.03 s时的温度场分布图,由模拟结果可知此时熔体的固相率为(80±5)%,熔体心部仍为液相,且温度约为(580±10) ℃,温度场分布较均匀。近液相线挤压可以将熔体中初生的粗大枝晶转变为细小的近球状晶粒,有利于后续的晶粒细化[20]。虽然此时熔体心部仍存在部分液相,但开始挤压后,凝固时压力的引入可以有效避免气孔和缩孔的产生,还能抑制原子运动从而限制宏观偏析的产生,有利于后续的剪切变形[21]。

|

图 8 18.03 s时的温度场分布 Fig. 8 Temperature field distribution at 18.03 s |

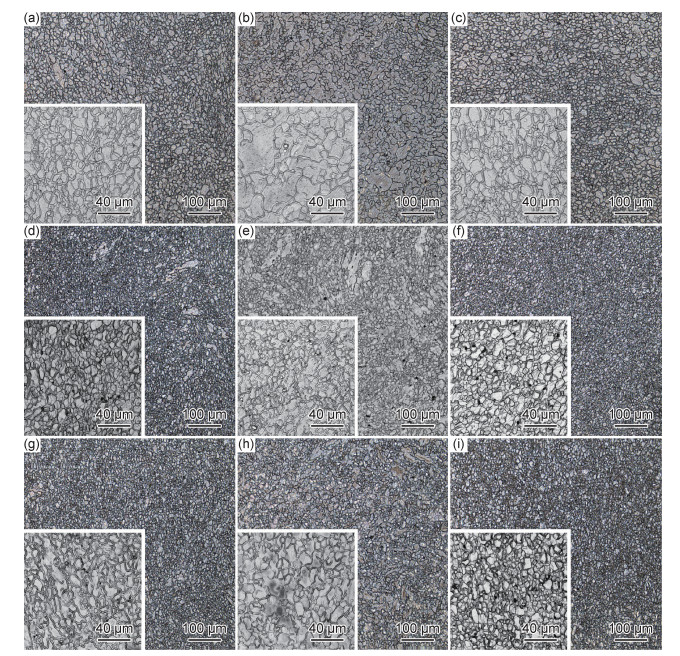

图 9为不同转角下的固液两相区挤压所得棒材横截面微观组织,按照图 3(a)的分区方式,分为横截面内侧,心部和外侧分别观察分析。可以看出直挤压后的棒材整体上晶粒尺寸细小,但从高倍金相图照片中仍能看出心部M的晶粒尺寸要略大于外侧,这是由于外侧的应变量要大于心部,在挤压过程中动态再结晶更加完全。加入剪切角后晶粒尺寸进一步得到细化,心部M的晶粒尺寸与两侧L和R的晶粒尺寸差距明显缩小;但是在150°角下能看到心部M的金相照片中存在少数狭长的变形晶粒,而135°下的晶粒尺寸整体更加均匀。这是因为对AZ31的ECAE过程而言,细化机制主要为动态再结晶和机械剪切的共同作用[22]。在ECAE变形初期,因受到强剪切其层错能较高,易于发生动态再结晶,因此在进一步的变形过程中,再结晶晶粒易在晶界或剪切变形带处形核;此外,镁合金的晶界扩散能较高,变形过程中形成的位错能够迅速被再结晶晶粒吸收,从而加快动态再结晶的过程,细化晶粒尺寸[23]。剪切角度不同带来不同的剪切应变量,同一角度下的外侧R应变量要大于内侧L。

|

图 9 不同剪切角下AZ31棒材横截面不同区域的金相组织 (a)无转角边部;(b)无转角心部;(c)无转角边部;(d)150°转角内侧;(e)150°转角心部;(f)150°转角外侧;(g)135°转角内侧;(h)135°转角心部;(i)135°转角外侧 Fig. 9 Optical microstructures of AZ31 bars in different areas of cross section at different shear angles (a)direct extrusion edge-L; (b)direct extrusion center-M; (c)direct extrusion edge-R; (d)150°-L; (e)150°-M; (f)150°-R; (g)135°-L; (h)135°-M; (i)135°-R |

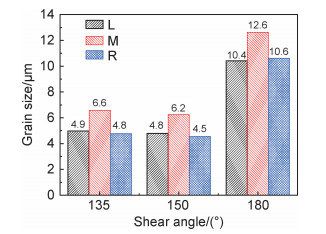

经计算得到3个转角下不同部位的平均晶粒尺寸,见图 10。转角变形后,因角度相对较小且转动平滑,两种转角材料变形不是特别明显,且刚挤压出的棒材温度较高,易发生静态再结晶与晶粒长大。虽然小角度变形量更大,可能导致材料再结晶更明显,从而导致晶粒更加细化。但转角过后,两种材料均处于较高温度,晶粒均会发生明显的长大,导致再结晶时的晶粒尺寸产生了些许的差异,在长大之后表现不明显。因此135°角和150°角的晶粒尺寸相差不大。在挤压比相同的情况下,固液两相区挤压明显比传统挤压所得棒材的晶粒更细小均匀[24]。

|

图 10 不同角度挤压AZ31棒材横截面各区域平均晶粒尺寸 Fig. 10 Average grain size in cross section of AZ31 bar extruded at different angles |

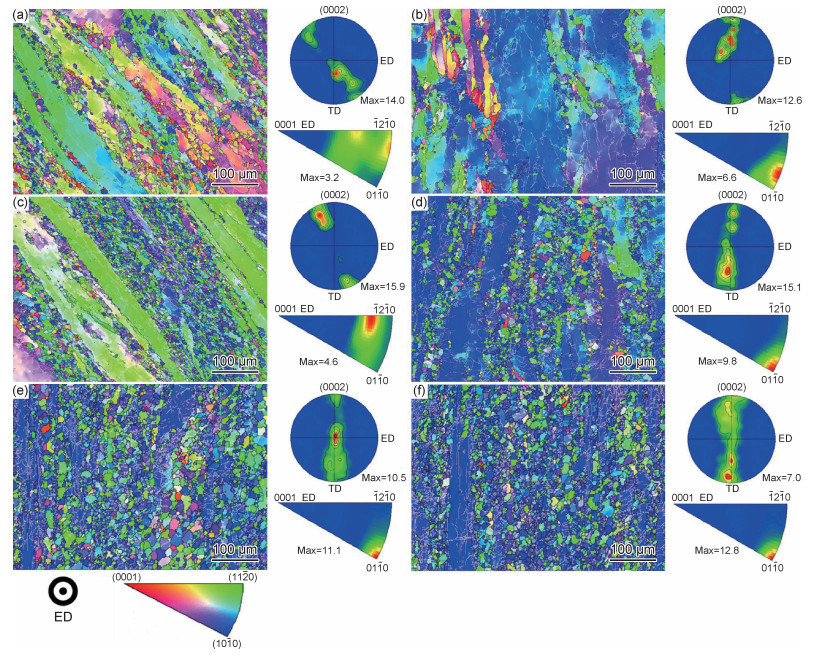

进一步探究固液两相区挤压过程的组织演变,按图 3(b)的取样方式,对固液两相区挤压过程中,不同变形区域的微观组织进行观察。图 11为固液两相区挤压过程变形区从上到下不同部位的EBSD数据,其中包括取向分布图、极图和反极图。定义取向分布图中≥2°,<15°的晶界为小角度晶界,用白线表示;≥15°的晶界为大角度晶界,用黑线表示。观察靠近模具壁的部位A1, B1和C1,发现刚进入变形区的部位由链条状的细小匀晶和粗大的变形晶粒分层组合而成;随着变形继续进行,细晶数量明显增多,直至变形区出口;细晶组成的链状和狭长的大晶粒都与模具壁平行,最终形成平行于挤压方向的挤压流线。心部A2, B2和C2的组织变化略有不同,刚进入变形区的部位因为液相含量较多,且应变量较小,所以基本都为粗大的晶粒,仅在部分大晶粒的晶界处存在一些小晶粒;随着变形的继续进行,小晶粒数量迅速增多,至出口时因为小晶粒很大,与边部的组织相似。

观察不同部位的基面极图与反极图发现,靠近模具壁的部位A1的晶粒c轴与TD方向的夹角大致在20°~50°之间,比较分散;随着挤压的进行,夹角逐渐减小,最终为挤压丝织构。心部在整个变形区不同部位的基面极图都为挤压丝织构,随着变形的进行,晶粒的基面逐渐与挤压方向平行,偏转越来越小。

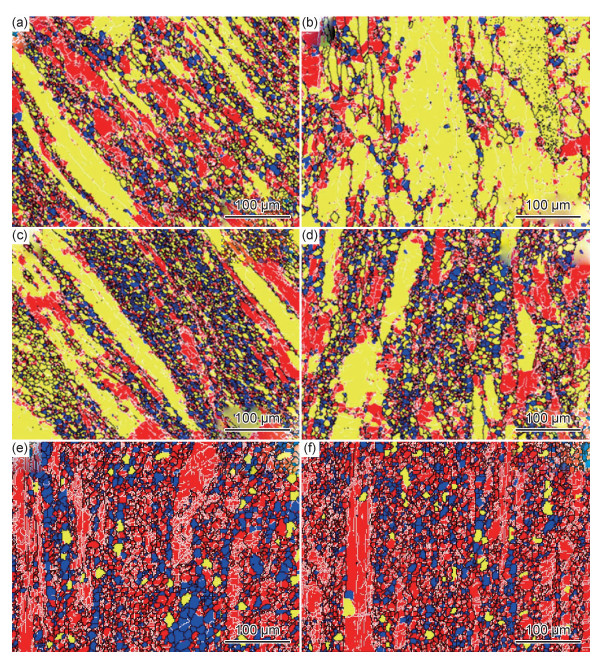

值得注意的是,变形区从上至下的基面极图的极值强度先略微上升,到变形区出口时又迅速下降。结合不同部位的再结晶分布图来分析固液两相区挤压过程的组织演变及织构弱化原因。图 12为图 11各部位所对应的再结晶分布图,图中蓝色表示再结晶区域,红色表示变形区域,黄色表示亚结构区域。传统挤压在挤压过程中的变形是由滑移和孪晶协调进行的[25],变形过程中的狭长大晶粒大部分为变形区,小晶粒全部为再结晶小晶粒,并在变形阶段出现明显的孪晶结构。而固液两相区挤压过程明显不同,熔体在(560±10) ℃时开始挤出,此时熔体为固液混合状态,靠近模具壁的位置固相率更高,为初生的α-Mg枝晶;进入变形区之后凝固过程中的结晶潜热和变形过程中的剪切效应导致α-Mg枝晶臂断裂和熔合,破碎枝晶周围形成了元素富集,可以促进形核;而剩余的液相部分凝固后形成了粗大的晶粒,储存的残余应力较少。

此外,压力的加入会改变金属的平衡凝固温度,使镁铝合金的过冷度增大,加快凝固过程[26],同时,由于剩余液相形成均匀的温度场和浓度场,剩余液相处于整体过冷状态,在快速冷却条件下,容易发生爆炸形核,在剩余的液相中,短时间内形成大量的晶核。晶核迅速长大,变得不稳定,形成初生枝晶。但由于残余液相中晶核密度较高,相邻晶核生长界面前沿的温度场和浓度场相互重叠,限制了晶粒的进一步生长。最后,在残余液相中得到细小均匀的等轴α-Mg枝晶。因此在图 11中的大部分狭长晶粒为黄色,也有部分小晶粒不属于再结晶晶粒。图 11(b)虽然是心部组织,但小晶粒的占比也很高。

在临近变形区出口时,凝固已完成,在后续的挤压过程中发生动态再结晶,进一步细化晶粒的同时,再结晶也有效地弱化了织构,因此产生了织构先增强后减弱的现象。且最终组织中含有大量的红色变形区域(图 12(e),(f))。

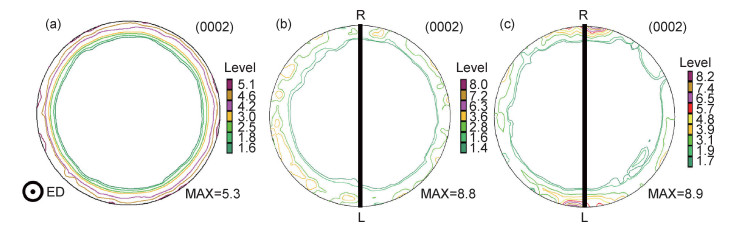

2.5 不同角度的宏观织构图 13为不同剪切角度下挤压的(0002)基面宏观织构极图,可看出基本上都为典型的〈1010〉丝织构,直挤压的织构极值强度最低仅为5.3,这与2.4节的结论一致。随着剪切角度的加入,织构极值强度升高,这是因为加入转角相当于增加了挤压的行程,使得更多晶粒的基面转动平行于挤压方向,以此协调变形。且当剪切角为135°时,因为内外角处的剪切应变更强,晶粒的c轴朝着平行于内外角对称轴线的方向偏转。

|

图 13 不同剪切角度下的宏观织构极图 (a)180°;(b)150°;(c)135° Fig. 13 Polar diagrams of macro texture under different shear angles (a)180°; (b)150°; (c)135° |

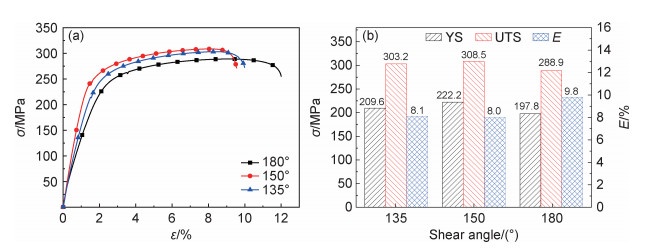

对不同角度下所得棒材沿挤压方向进行室温拉伸实验,结果见图 14。直挤压的屈服强度和抗拉强度较低,分别为198 MPa和289 MPa,伸长率为9.8%。剪切角的加入引入更多的变形量,晶粒内部的位错更多并且晶格畸变加剧,对再结晶新晶粒的形成起到了促进作用,有效细化晶粒;根据Hall-Petch公式可知材料的强度随着晶粒尺寸的减小而提高[27]。在热加工过程中,在晶粒内同时进行着加工硬化与回复再结晶软化两个相反的过程,有转角的样品应变量更大,加工硬化更加明显且无法完全释放,导致材料强度上升,同时加工硬化也会导致材料塑性下降。此外,复合工艺挤压织构的强度虽然弱,但沿挤压方向拉伸时仍为硬取向,不利于滑移系的开动。因此加入剪切角后强度提高而塑性下降;150°下的屈服强度和抗拉强度提高到222 MPa和309 MPa;135°下的屈服强度和抗拉强度提高到209 MPa和303 MPa;且两个的伸长率都为8%左右。综合来看,剪切角为150°时的综合力学性能最优。

|

图 14 不同角度下所得AZ31棒材室温拉伸性能 (a)室温拉伸曲线;(b)室温拉伸数据 Fig. 14 Tensile properties of AZ31 bars obtained at different angles at room temperature (a)stress-strain curves; (b)tensile data at room temperature |

转角样品变形量大,加工硬化更加明显且无法完全释放,导致材料强度上升,同时加工硬化也会导致材料塑性下降。因此,虽然组织细化,但加工硬化限制了塑性的进一步提升。

3 结论(1) 结合模拟结果及实际实验测温,固液两相区挤压剪切复合成形工艺最终选取t=18.03 s时开始挤压;此时熔体的固相率为(80±5)%,心部温度约为(580±10) ℃,温度场分布较均匀,有利于后续的晶粒细化。

(2) AZ31固液两相区挤压过程中,在变形区时因枝晶破碎和压力对过冷度的影响等促进了形核,在有效细化晶粒的基础上保证了尺寸的均匀性。

(3) 因液相的存在有助于协调挤压过程中的变形,减少了滑移和孪生变形对织构的影响,显著降低挤压织构的强度,转角为180°时的基面宏观织构极值强度仅为5.3。

(4) 剪切角的加入能够进一步细化晶粒尺寸,并提高综合力学性能;当剪切角度为150°时,综合力学性能最优,屈服强度为222 MPa,抗拉强度为309 MPa,伸长率为8%。

| [1] |

YU J, ZHANG Z, XU P, et al. Deformation behavior and microstructure evolution of rare earth magnesium alloy during rotary extrusion[J]. Materials Letters, 2020, 265: 127384. DOI:10.1016/j.matlet.2020.127384 |

| [2] |

WANG D, HU M, SUGIYAMA S, et al. Microstructure evolution and hot extrusion behavior of AZ31-Nd magnesium alloy adopting AZ31 chips and Mg-Nd chips[J]. Results in Physics, 2019, 15: 102622. DOI:10.1016/j.rinp.2019.102622 |

| [3] |

WANG Y P, LI F, SHI W Y, et al. Microstructure, bending behavior and texture evolution of AZ31B magnesium alloy bending products processed by staggered extrusion (SE)[J]. Materials Characterization, 2019, 155: 109842. DOI:10.1016/j.matchar.2019.109842 |

| [4] |

ZHAO L, XIN Y, WU Y, et al. The texture dependence of strength in slip and twinning predominant deformations of Mg-3Al-1Zn alloy[J]. Materials Science and Engineering: A, 2018, 717: 34-40. DOI:10.1016/j.msea.2018.01.064 |

| [5] |

UEMATSU Y, KAKIUCHI T, TAMADA K, et al. EBSD analysis of fatigue crack initiation behavior in coarse-grained AZ31 magnesium alloy[J]. International Journal of Fatigue, 2016, 84: 1-8. DOI:10.1016/j.ijfatigue.2015.11.010 |

| [6] |

YU H, XIN Y, WANG M, et al. Hall-Petch relationship in Mg alloys: a review[J]. Journal of Materials Science & Technology, 2018, 34(2): 248-256. |

| [7] |

HU H, LIU Y, ZHANG D, et al. The influences of extrusion-shear process on microstructures evolution and mechanical properties of AZ31 magnesium alloy[J]. Journal of Alloys and Compounds, 2017, 695: 1088-1095. DOI:10.1016/j.jallcom.2016.10.234 |

| [8] |

MARTYNENKO N S, LUCKYANOVA E A, SEREBRYNAY V N, et al. Increasing strength and ductility of magnesium alloy WE43 by equal-channel angular pressing[J]. Materials Science and Engineering: A, 2018, 712: 625-629. DOI:10.1016/j.msea.2017.12.026 |

| [9] |

LU F M, MA A B, JIANG J H, et al. Formation of profuse long period stacking ordered microcells in Mg-Gd-Zn-Zr alloy during multipass ECAP process[J]. Journal of Alloys and Compounds, 2014, 601: 140-145. DOI:10.1016/j.jallcom.2014.02.175 |

| [10] |

MANSOOR P, DASHARATH S M. Microstructural and mechanical properties of magnesium alloy processed by severe plastic deformation (SPD)-a review[J]. Materials Today: Proceedings, 2020, 20: 145-154. DOI:10.1016/j.matpr.2019.10.088 |

| [11] |

SUWAS S, GOTTSTEIN G, KUMAR R. Evolution of crystallographic texture during equal channel angular extrusion (ECAE) and its effects on secondary processing of magnesium[J]. Materials Science and Engineering: A, 2007, 471(1/2): 1-14. |

| [12] |

WU B L, WAN G, ZHANG Y D, et al. Fragmentation of large grains in AZ31 magnesium alloy during ECAE via route A[J]. Materials Science and Engineering: A, 2010, 527(15): 3365-3372. DOI:10.1016/j.msea.2010.02.040 |

| [13] |

FIGUEIREDO R B, LANGDON T G. Grain refinement and mechanical behavior of a magnesium alloy processed by ECAP[J]. Journal of Materials Science, 2010, 45(17): 4827-4836. DOI:10.1007/s10853-010-4589-y |

| [14] |

ROBSON J D, HENRY D T, DAVIS B. Particle effects on recrystallization in magnesium-manganese alloys: particle pinning[J]. Materials Science and Engineering: A, 2011, 528(12): 4239-4247. DOI:10.1016/j.msea.2011.02.030 |

| [15] |

潘帅, 李强, 于宝义, 等. 镁合金半固态研究进展[J]. 稀有金属材料与工程, 2019, 48(7): 2379-2385. PAN S, LI Q, YU B Y, et al. Research progress of Mg alloy semisolid forming[J]. Rare Metal Materials and Engineering, 2019, 48(7): 2379-2385. |

| [16] |

CHEN G, ZHANG S, ZHANG H, et al. Controlling liquid segregation of semi-solid AZ80 magnesium alloy by back pressure thixoextruding[J]. Journal of Materials Processing Technology, 2018, 259: 88-95. DOI:10.1016/j.jmatprotec.2018.04.023 |

| [17] |

MENG Y, FUKUSHIMA S, SUGIYAMA S, et al. Cold formability of AZ31 wrought magnesium alloy undergoing semisolid spheroidization treatment[J]. Materials Science and Engineering: A, 2015, 624: 148-156. DOI:10.1016/j.msea.2014.11.083 |

| [18] |

潘玉洪. 熔模铸造蜡模表面欠注等缺陷分析[J]. 凿岩机械气动工具, 2014(2): 20-22. PAN Y H. Analysis of defects such as surface short shot of wax molds during investment casting[J]. Rock Drilling Machinery and Pneumatic Tools, 2014(2): 20-22. |

| [19] |

刘东戎, 杨智鹏, 王丽萍, 等. 铸造充型过程数值模拟技术的发展及现状评述[J]. 哈尔滨理工大学学报, 2016, 21(3): 96-100. LIU D R, YANG Z P, WANG L P, et al. Development of simulation of mould filling during casting: a review[J]. Journal of HARBIN University of Science and Technology, 2016, 21(3): 96-100. |

| [20] |

WANG S, JI Z, SUGIYAMA S, et al. Segregation behavior of ADC12 alloy differential support formed by near-liquidus squeeze casting[J]. Materials & Design, 2015, 65: 591-599. |

| [21] |

GHOMASHCHI M R, VIKHROV A. Squeeze casting: an overview[J]. Journal of Materials Processing Technology, 2000, 101(1): 1-9. |

| [22] |

SU C W, LU L, LAI M O. A model for the grain refinement mechanism in equal channel angular pressing of Mg alloy from microstructural studies[J]. Materials Science and Engineering: A, 2006, 434(1/2): 227-236. |

| [23] |

何运斌, 潘清林, 刘晓艳, 等. 镁合金等通道转角挤压过程中的晶粒细化机制[J]. 中国有色金属学报, 2011, 21(8): 1785-1793. HE Y B, PAN Q L, LIU X Y, et al. Grain refinement mechanism of magnesium alloy during equal channel angular pressing process[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(8): 1785-1793. |

| [24] |

冯靖凯, 张丁非, 袁圆, 等. 挤压-剪切转角对AZ31镁合金组织和性能的影响[J]. 材料热处理学报, 2019, 40(12): 159-168. FENG J K, ZHANG D F, YUAN Y, et al. Effect of extrusion-shear angle on microstructure and properties of AZ31 magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2019, 40(12): 159-168. |

| [25] |

WANG Q, CHEN Y, LIU M, et al. Microstructure evolution of AZ series magnesium alloys during cyclic extrusion compression[J]. Materials Science and Engineering: A, 2010, 527(9): 2265-2273. DOI:10.1016/j.msea.2009.11.065 |

| [26] |

FAN L, ZHOU M, ZHANG Y, et al. The semi-solid microstructural evolution and coarsening kinetics of AZ80-0.2Y-0.15Ca magnesium alloy[J]. Materials Characterization, 2009, 154: 116-126. |

| [27] |

YUAN W, PANIGRAHI S K, SU J Q, et al. Influence of grain size and texture on Hall-Petch relationship for a magnesium alloy[J]. Scripta Materialia, 2011, 65(11): 994-997. DOI:10.1016/j.scriptamat.2011.08.028 |

2021, Vol. 49

2021, Vol. 49