文章信息

- 臧金鑫, 邢清源, 陈军洲, 戴圣龙

- ZANG Jin-xin, XING Qing-yuan, CHEN Jun-zhou, DAI Sheng-long

- 800 MPa级超高强度铝合金的时效析出行为

- Aging precipitation behavior of 800 MPa grade ultra high strength aluminum alloy

- 材料工程, 2021, 49(4): 71-77

- Journal of Materials Engineering, 2021, 49(4): 71-77.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000241

-

文章历史

- 收稿日期: 2021-03-18

- 修订日期: 2021-03-26

2. 北京市先进铝合金材料及应用工程技术研究中心, 北京 100095

2. Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China

铝合金具有高的比强度和良好的综合性能,在航空工业已有近百年的应用历史,并一直占据主导地位,可以说百年航空,百年铝材。在近百年的时间里,国内外航空铝合金在飞机设计需求牵引和铝合金自身技术发展的双重推动下,至今已发展至第五代铝合金, 航空铝合金的代次划分以变形铝合金为主。

第一代静强度铝合金,主要是为了满足飞机静强度设计需求、伴随着铝合金沉淀硬化技术的发明而研发的合金,典型合金为2024-T3, 2A12-T6, 7075-T6, 7A04-T6;铝合金应力腐蚀失效引起的飞机失事促使飞机设计对高强铝合金提出了耐腐蚀的需求,此时伴随着T73, T76等过时效热处理技术的发明,研发了第二代高强耐腐蚀铝合金,典型合金为7075-T73/T76, 7A09-T73/T74等;随着飞机强烈的减重需求,对铝合金的综合性能提出了越来越高的要求,在合金纯化和微合金化技术进步的推动下,研发了第三代高强、高韧铝合金,典型合金为7050, 7475, 2124等[1-2]。

20世纪80年代末,飞机设计准则逐渐向损伤容限设计和可靠性设计转变,对结构材料提出了更高的要求,在精密热处理技术以及主合金成分优化设计与发展的推动下,研发了第四代高性能铝合金[2],主要包括超高强铝合金、耐损伤铝合金、高强韧低淬火敏感性铝合金等。典型超高强铝合金7A55, 7B50,结合T77精密热处理技术,其强度达到了600 MPa级;典型耐损伤铝合金2E12,在强度水平与2024相当的情况下,疲劳裂纹扩展速率降低了一个数量级,断裂韧度明显提高;高强高韧铝锂合金2A97,在实现高强韧低密度的同时,具有优异的耐损伤性能;高强低淬火敏感性铝合金7A85,其最大淬透深度达300 mm,满足了飞机厚大截面零部件的选材要求。在航空装备发展需求的牵引下,随着国内先进铝合金生产装备的配套建设及材料制备关键技术的突破,国内第四代先进航空铝合金已经实现工业化稳定制备并装机应用,国内航空铝合金的研制与生产应用已经达到国际先进水平。

通过上述四代航空铝合金的研究,科研人员已基本探究出材料具有超高强[2-4]、高耐损伤[2, 5-6]、高强韧低淬火敏感性[2, 7-8]等性能的特征微结构。在研究技术手段方面,基于相图、第一性原理进行成分设计的计算材料学迅速发展,塑性加工、热处理过程仿真模拟及微观组织表征研究逐渐深入,基于“成分-制备工艺-特征微结构-性能”关联性,多尺度特征微结构精细调控技术也不断发展。采用理论计算、模拟、实验相结合的方式,进行特征微结构精确调控,国内外开展了第五代航空铝合金的研发和探索工作,为新一代武器装备设计选材提供技术储备。第五代航空铝合金在保持良好综合性能的前提下,针对承受压缩载荷的支撑梁、桁条等高刚度、高强度需求部位,进一步提升合金强度,研发强度700 MPa以上的超高强度铝合金。

采用半连续铸造方法制备的低成本铝合金是研究热点之一,实现Al-Zn-Mg-Cu系合金强度级别的跨越,主合金元素的作用至关重要,目前国内外学者普遍认为增加Zn含量能显著提高合金的强度,在此基础上,优化Mg, Cu含量,设计开发不同的合金。美国Kaiser铝业公司研制了7068超高强铝合金[9],该合金T6511状态型材,其抗拉强度超过700 MPa,伸长率接近10%,但未见其应用方面的报道;从“十二五”起,北京航空材料研究院自主研发了7A36, 7A99, 7A95等新型超高强铝合金,在中试条件下将超高强铝合金的性能水平提升到700 MPa以上,部分合金强度达到800 MPa[10-12]。700 MPa级原型合金7A36已完成中试条件下试制及应用研究,正在开展工程化研制。目前超高强铝合金的研究,主要集中在以下方面:合金成分设计方面,采用计算机模拟的方式,从第一性原理及热力学计算优化等方面对该系合金中主要中间相的结构稳定性、力学性能和电子特性进行理论研究,为该系合金成分设计提供理论依据[13-14];微合金化方面,针对超高强度铝合金基体,研究了Mn, Zr, Ti, Cr等微合金化元素单独或复合添加,以提高合金强度或消除各向异性[15-16];合金铸态组织及均匀化退火方面,针对高Zn合金开展一次凝固析出相的种类、形貌结构研究,揭示凝固析出相的形成过程与机理,并根据一次凝固相的种类和特性,开展均匀化工艺研究[17-19];在热处理研究方面,针对高Zn合金开展固溶及时效工艺研究,以期获得高强度合金。

在满足刚度的要求下,超高强度铝合金强度越高,减重效果越明显。增加Zn含量可有效提高合金强度,但合金化程度过高,在工业化条件下难以制备,本工作针对合金化元素总含量不超过17%(质量分数,下同),目标强度800 MPa级的超高强度铝合金,基于前期的合金成分热力学及动力学计算[20],在中试条件下开展型材制备,并进行合金时效工艺研究,重点研究时效制度对合金硬度、电导率以及室温拉伸性能的影响,并进一步分析该合金的时效析出序列,为合金的工业化生产和应用提供参考。

1 实验材料与方法实验合金为北京航空材料研究院自行研制的铝合金型材,其化学成分如表 1所示,在1.5 t级熔铸炉中采用半连续铸造方法制备ϕ80 mm的铸锭,将铸锭均火、扒皮后挤压成12 mm×40 mm截面的型材,挤压比为19.7。型材的固溶制度为468 ℃/30 min+475 ℃/60 min,水冷;时效工艺参数为:时效温度110~140 ℃,时效时间0~96 h,空冷。电导率、硬度、室温拉伸试样沿型材纵向取样,电导率试样尺寸为12 mm×40 mm×30 mm,硬度试样尺寸为12 mm×40 mm×30 mm,拉伸试样毛坯尺寸为12 mm×20 mm×75 mm。时效处理在循环鼓风干燥箱中进行,炉温精度为±2 ℃。

| Si | Fe | Cu | Zn | Mg | Zr | Mn | Cr | Ti | Al |

| 0.02 | 0.05 | 1.0-2.0 | 10.5-12.0 | 2.5-3.0 | 0.12 | < 0.05 | < 0.05 | < 0.05 | Bal |

硬度实验在万能硬度计上进行,实验过程按照GB/T 230.1-2018;电导率实验采用Sigmatest 2.069电导率仪,实验过程按照GB/T 12966-2008;室温拉伸实验在Instron 5887电子万能试验机上进行,实验过程按照GB/T 228.1-2010。采用MTP-1双喷电解减薄仪制备透射电镜试样,电解液为硝酸∶甲醇=1∶3(体积比)。透射观察在JEM-2000FX型分析电镜上进行。

2 结果与分析 2.1 不同时效工艺下合金的硬度与电导率图 1为合金在110~140 ℃时效处理0~96 h后的硬度与电导率变化曲线。从图 1(a)可以看出,在时效初期(欠时效阶段),合金的时效硬化响应速度非常快,在时效开始的2~4 h内,合金的硬度迅速上升。不同时效温度下合金的硬度呈现出不同的变化趋势,随着时效温度的升高,合金时效硬化响应速度加快,达到峰值硬度的时间显著缩短,在110, 120 ℃时效时,时效24 h后,合金的硬度达到峰值,并呈现出一个较长的时效平台;在130 ℃时效时,合金经历了欠时效、峰时效和过时效三个阶段,合金硬度在时效16 h后达到峰值,并稳定一段时间,直至48 h后硬度开始缓慢下降,而在140 ℃时效时,合金的硬度在时效12 h后达到峰值并随着时效时间的延长急剧下降。

|

图 1 不同时效工艺处理后合金的硬度(a)与电导率(b)变化曲线 Fig. 1 Hardness (a) and conductivity (b) curves of the alloy at different aging processes |

图 1(b)为合金在不同温度下时效的电导率变化曲线。可以看出,随着时效温度的升高和时效时间的延长,电导率逐渐升高。在110 ℃和120 ℃时效时,合金的电导率较低且随着时效时间的延长增幅很小,在110 ℃时效48 h后,合金的电导率从固溶态的25.0%IACS上升到28.4%IACS;当时效温度升高至130, 140 ℃时,合金电导率变化的速度明显增加,140 ℃时效8 h后,合金的电导率达30.3%IACS,时效48 h后,合金的电导率达34.2%IACS。

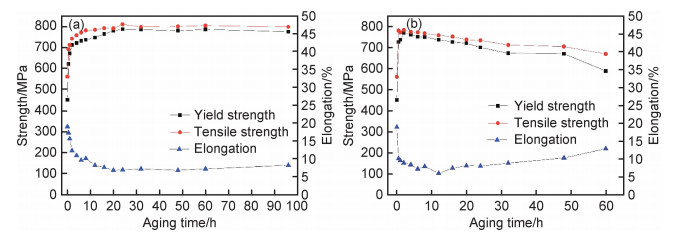

2.2 不同时效工艺下合金的室温拉伸性能图 2为110 ℃和140 ℃条件下合金力学性能的变化曲线。可以看出,抗拉强度与屈服强度的变化趋势与图 1(a)相同。110 ℃时效初期,合金强度随着时效时间迅速升高,伸长率逐渐下降,强度在时效24 h时达到峰值,并随着时效时间的延长强度基本保持稳定,在110 ℃/24 h时效条件下,合金的抗拉强度,屈服强度和伸长率分别为808,785 MPa与6.9%。140 ℃时效时,合金时效响应很快,2 h后强度达到峰值,此时合金的抗拉强度,屈服强度和伸长率分别为799,781 MPa与8.6%;而后随着时效时间的延长,合金强度逐渐下降,伸长率缓慢上升。

|

图 2 不同时效工艺处理后合金的室温拉伸性能 (a)T=110 ℃; (b)T=140 ℃ Fig. 2 Tensile properties of the alloy at different aging processes (a)T=110 ℃; (b)T=140 ℃ |

综合考虑强度、伸长率等因素,合金适宜的时效工艺为110 ℃/24~96 h。优选推荐参数为110 ℃/24 h。2.3不同时效工艺下合金的组织特征

2.3.1 析出相图 3为不同时效工艺下合金靠近〈011〉带轴的透射组织明场像。在110 ℃时效时,析出相长大缓慢,时效4 h后,晶内析出相多数为圆形,细小且分布均匀,尺寸约为3~5 nm(见图 3(a));时效时间延长至24 h时,析出相尺寸略有增大,约5~8 nm,析出相密度明显增加(见图 3(b));时效时间延长至96 h时,析出相形貌为针状析出相和圆盘状析出相,针状析出相宽度约2~4 nm,长度约5~10 nm,圆盘状析出相尺寸约4~8 nm(见图 3(c))。

|

图 3 不同时效制度下合金TEM组织 (a)110 ℃/4 h; (b)110 ℃/24 h; (c)110 ℃/96 h; (d)140 ℃/4 h; (e)140 ℃/24 h Fig. 3 TEM microstructures of the alloy at different aging processes (a)110 ℃/4 h; (b)110 ℃/24 h; (c)110 ℃/96 h; (d)140 ℃/4 h; (e)140 ℃/24 h |

140 ℃时效时,析出相尺寸较110 ℃时效时明显增大,时效4 h后,晶内均匀析出了大量细小的针状及圆形颗粒,析出相的尺寸约为5~10 nm(见图 3(d)),时效24 h后,析出相的尺寸长大至15~20 nm(见图 3(e))。时效温度升高,析出相析出和长大的速度明显加快。

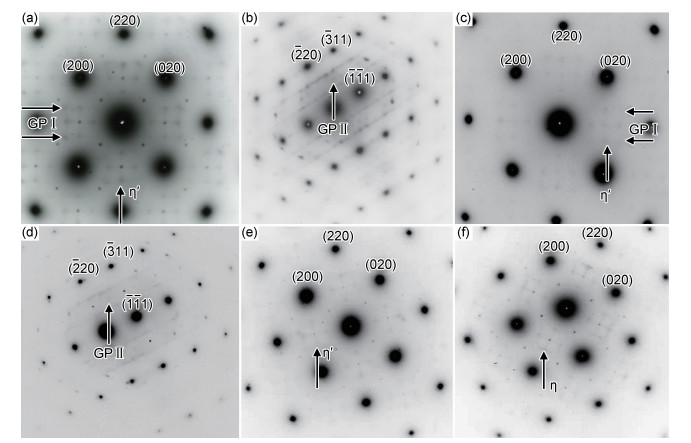

2.3.2 析出相的选区电子衍射通过析出相不同方向的选区电子衍射花样(SAD)可以确定析出相的种类。图 4所示为合金在不同时效状态下沿〈001〉和〈112〉方向的SAD图。

|

图 4 不同时效制度下合金选区电子衍射 (a)〈001〉110 ℃/4 h; (b)〈112〉110 ℃/4 h; (c)〈001〉110 ℃/96 h; (d)〈112〉110 ℃/96 h; (e)〈001〉140 ℃/4 h; (f)〈001〉140 ℃/24 h Fig. 4 SAD patterns of the alloy at different aging processes (a)〈001〉110 ℃/4 h; (b)〈112〉110 ℃/4 h; (c)〈001〉110 ℃/96 h; (d)〈112〉110 ℃/96 h; (e)〈001〉140 ℃/4 h; (f)〈001〉140 ℃/24 h |

图 4(a), (b)为110 ℃时效4 h后的衍射花样。从图 4(a)可以看出,在〈001〉带轴下,可以看到{1, (2n+1)/4, 0}位置出现GPⅠ区衍射斑点,1/3{220}, 2/3{220}位置出现η′相衍射斑点;从图 4(b)可以看出,在〈112〉带轴下,1/2{311}位置出现GPⅡ区衍射斑点,1/3{220}和2/3{220}位置出现η′相衍射芒线。110 ℃时效96 h后,从图 4(c), (d)中同样可以发现GPⅠ区及GPⅡ区的衍射斑点,与图 4(a), (b)相比,η′相的衍射斑点强度提高,表明此时η′相的体积分数有所增大。

在140 ℃下时效4 h后,未发现明显的GPⅠ区的衍射斑点,1/3{220}, 2/3{220}位置出现了η′相衍射斑点,表明基体中η′相的存在,如图 4(e)所示。140 ℃时效24 h后,η相的衍射斑点变强,表明此时η′相和η相为主要的析出相,如图 4(f)所示。

2.4 分析与讨论 2.4.1 时效工艺对合金性能的影响在110~140 ℃时效初期,合金的硬度和强度随着时效时间的延长迅速升高,该新型铝合金合金化程度高,合金元素总含量约15%,固溶后基体的过饱和固溶度较高,易于发生分解,因此合金的时效响应较快。从热力学角度来讲,析出与长大需要一定的驱动力。析出相的析出和长大与时效温度密切相关,时效温度越高,析出相析出和长大的驱动力越大,析出相的形核析出越快,析出相密度越大,长大越明显。力学性能与析出相的形貌、大小以及与基体的共格程度关系密切。在110 ℃时效时,主要的析出相为GP区和η′相,这两种析出相的尺寸较小,与基体共格,从图 3(b), (c)可以看出,时效时间从24 h延长到96 h,析出相的密度、尺寸变化不明显,因此,合金的硬度和强度变化不大。在140 ℃下时效时,η′相迅速长大并发生粗化进而转化为η相,当140 ℃时效24 h后,由于η相的迅速粗化,导致合金的硬度和力学性能急剧降低。

电导率作为合金耐腐蚀性能的重要判据,与合金的抗应力腐蚀性能密切相关。该新型铝合金在不同的时效温度下随着时效时间的延长,电导率不断升高。电导率的变化主要与基体内溶质的固溶程度以及共格脱溶相周围的应变能相关,溶质固溶引起的晶格畸变对电子的散射要远大于第二相的作用。在不同的时效制度下,析出相不断析出(见图 3),基体的固溶度降低,晶格畸变下降,因而合金的电导率不断升高,并且时效温度越高,析出相析出越快,基体加速贫化,使得电导率上升速度越快(见图 1(b))。

2.4.2 合金时效析出序列该新型铝合金在110 ℃和140 ℃时效时,析出相的种类有所不同:图 4(a)~(d)的选区电子衍射图表明,在110 ℃下时效4~96 h后,合金中存在GPⅠ区、GPⅡ区和亚稳的η′相,通常认为GPⅠ区和GPⅡ区是η′相的形核先驱体,GPⅠ区为富Mg的原子团,其惯习面为{001}面,在时效过程中,Zn原子从基体扩散到GPⅠ区,沿着〈110〉Al方向择优生长,在长大的过程中,这些拉长的GPⅠ区又会沿着〈011〉Al或者〈101〉Al方向生长,最后在{111}Al面上生长成盘片状的η′相;GPⅡ区惯习面为{111}面,在时效过程中,随着Zn原子的扩散,GPⅡ区不断长大、粗化,转变成盘片状的η′相。本研究中,110 ℃长时间时效后,GPⅠ区、GPⅡ区仍能稳定存在,说明不是所有的GP区都能转变成η′相。研究表明,尺寸较小的GP区,表面能更高,比大尺寸GP区更不稳定,随着时效的进行,小尺寸的GP区转变成η′相;大尺寸的GP区在时效温度较低时,由于驱动力小,不能促进其转变为η′相,因此在110 ℃低温长时间时效后还稳定存在。

140 ℃时效时,析出相析出的驱动力增大,析出较快,如图 4(e), (f)所示,未见到GP区的衍射斑点,表明此时GP区重新回溶到基体中或转变成η′相,合金中主要的析出相为η′相和η相。140 ℃时效4 h后,合金主要的析出相为亚稳态的η′相,如图 4(e)和图 3(d)所示。时效24 h后,与时效4 h相比,最显著的变化是亚稳态的η′相转变成平衡的η相。

通过上述分析可以看出,该新型铝合金单级时效析出序列可以表示为:SSS→GP区(GPⅠ+GPⅡ)→η′相(过渡相)→η相(平衡相)。在较低的时效温度下,某些GPⅠ区和GPⅡ区可以稳定存在于整个时效过程中。

3 结论(1) 新型超高强度铝合金合金化程度高,适合低温长时时效,合金适宜的时效工艺为110 ℃/24~96 h。优选推荐参数为110 ℃/24 h,此条件下合金的抗拉强度,屈服强度和伸长率分别为808,785 MPa与6.9%。

(2) 时效温度是影响合金析出相密度和尺寸的主要因素,时效温度越高,析出相析出和长大的驱动力越大,析出相尺寸越大。

(3) 不同时效温度下,析出相的种类略有不同:110 ℃时效时,主要的析出相为GPⅠ区、GPⅡ区和η′相,110 ℃长时间时效后,GPⅠ区、GPⅡ区仍能稳定存在。140 ℃时效时,与110 ℃相比,析出过程加速,140 ℃时效24 h后,主要的析出相为η′相和η相。

| [1] |

杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报, 2005, 19(2): 76-80. YANG S J, DAI S L. A glimpse at the development and application of aluminum alloys in aviation industry[J]. Materials Review, 2005, 19(2): 76-80. DOI:10.3321/j.issn:1005-023X.2005.02.023 |

| [2] |

戴圣龙, 张坤, 杨守杰, 等. 先进航空铝合金材料与应用[M]. 北京: 国防工业出版社, 2012. DAI S L, ZHANG K, YANG S J, et al. Advanced aeronautical aluminum alloy materials technology and application[M]. Beijing: National Defense Industry Press, 2012. |

| [3] |

陈军洲, 吕良星, 甄良, 等. AA 7055铝合金时效析出强化模型[J]. 金属学报, 2021, 57(3): 353-362. CHEN J Z, LV L X, ZHEN L, et al. Precipitation strengthening model of AA7055 aluminum alloy[J]. Acta Metallurgica Sinica, 2021, 57(3): 353-362. |

| [4] |

陈高红, 李国爱, 陈军洲, 等. 轧制组织特征对7B50-T7751铝合金厚板断裂韧性的影响[J]. 轻合金加工技术, 2018, 46(6): 29-33. CHEN G H, LI G A, CHEN J Z, et al. Effect of rolling microstructure characteristics on fracture toughness of 7B50-T7751 aluminum alloy thick plate[J]. Light Alloy Fabrication Technology, 2018, 46(6): 29-33. |

| [5] |

闫亮, 杜凤山, 戴圣龙, 等. 微观组织对2E12铝合金疲劳裂纹扩展的影响[J]. 中国有色金属学报, 2010, 20(7): 1275-1281. YAN L, DU F S, DAI S L, et al. Effect of microstructures on fatigue crack propagation in 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1275-1281. |

| [6] |

袁志山. 新型高强2A97铝锂合金强韧机理研究[D]. 沈阳: 东北大学, 2007. YUAN Z S.Strengthening and toughening mechanisms of a novel high-strength 2A97Al-Li alloy[D]. Shenyang: Northeastern University, 2007. |

| [7] |

胡建良, 焦子腾, 金淼, 等. 7A85铝合金塑性变形过程位错密度模型[J]. 中国有色金属学报, 2020, 30(6): 1263-1269. HU J L, JIAO Z T, JIN M, et al. Dislocation density model of 7A85 aluminum alloy during plastic deformation process[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(6): 1263-1269. |

| [8] |

张显峰, 陆政, 赵钊, 等. 挤压态7A85铝合金高温热变形显微组织演变[J]. 湖南大学学报(自然科学版), 2017, 44(6): 7-11. ZHANG X F, LU Z, ZHAO Z, et al. Microstructure evolution of as-extruded 7A85 aluminum alloy during high temperature deformation[J]. Journal of Hunan University (Natural Sciences), 2017, 44(6): 7-11. |

| [9] |

Technical data: rod and bar alloy 7068[Z/OL].[2021-03-18].http://www.kaiseraluminum.com/customer-portal/product-information/#collapse-3.

|

| [10] |

李国爱. 700 MPa级超高强铝合金锻件成分设计及制备工艺研究[D]. 北京: 北京航空材料研究院, 2012. LI G A. Research on the composition design and preparation technology of 700 MPa ultra-high strength aluminum alloy[D]. Beijing: Beijing Institute of Aeronautical Materials, 2012. |

| [11] |

杨守杰, 邢清源, 于海军, 等. 一种新型高锌Al-Zn-Mg-Cu合金的热处理工艺[J]. 材料工程, 2016, 44(12): 41-47. YANG S J, XING Q Y, YU H J, et al. Heat-treatment process of a new high zinc Al-Zn-Mg-Cu alloy[J]. Journal of Materials Engineering, 2016, 44(12): 41-47. DOI:10.11868/j.issn.1001-4381.2016.12.007 |

| [12] |

杨守杰, 邢清源, 于海军, 等. 800 MPa级Al-Zn-Mg-Cu系合金[J]. 材料工程, 2018, 46(4): 82-90. YANG S J, XING Q Y, YU H J, et al. Al-Zn-Mg-Cu alloys with strength of 800 MPa[J]. Journal of Materials Engineering, 2018, 46(4): 82-90. |

| [13] |

刘俊涛, 张永安, 李锡武, 等. Al-9.5Zn-2.0Mg-1.7Cu合金的热力学计算[J]. 航空材料学报, 2013, 33(6): 1-7. LIU J T, ZHANG Y A, LI X W, et al. Thermodynamic calculation of Al-9.5Zn-2.0Mg-1.7Cu alloy[J]. Journal of Aeronautical Materials, 2013, 33(6): 1-7. DOI:10.3969/j.issn.1001-4381.2013.06.001 |

| [14] |

廖飞, 范世通, 邓运来, 等. 高强铝合金中间相Al2Cu, Al2CuMg和MgZn2性能的第一性原理计算[J]. 航空材料学报, 2016, 36(6): 1-8. LIAO F, FAN S T, DENG Y L, et al. First-principle calculations of mechanical properties of Al2Cu, Al2CuMg and MgZn2 intermetallic in high strength aluminum alloys[J]. Journal of Aeronautical Materials, 2016, 36(6): 1-8. |

| [15] |

马志锋, 陆政, 高文林, 等. 微量Mn元素对超高强铝合金锻件平面力学性能各向异性的影响[J]. 材料导报, 2015, 29(16): 94-97. MA Z F, LU Z, GAO W L, et al. Effect of micro Mn element on in-plane anisotropy of ultra-high strength aluminum alloy forging piece[J]. Materials Review, 2015, 29(16): 94-97. |

| [16] |

房洪杰, 孙杰, 刘慧, 等. 复合添加Cr、Mn、Ti对7136铝合金组织及力学性能的影响[J]. 金属热处理, 2017, 42(4): 53-57. FANG H J, SUN J, LIU H, et al. Effect of Cu, Mn, Ti content on microstructure and mechanical properties of 7136 aluminum alloy[J]. Heat Treatment of Metals, 2017, 42(4): 53-57. |

| [17] |

滕海涛, 熊柏青, 张永安, 等. 高Zn含量Al-Zn-Mg-Cu系铝合金的凝固态显微组织[J]. 中国有色金属学报, 2015, 25(4): 852-865. TENG H T, XIONG B Q, ZHANG Y A, et al. Solidification microstructure of high zinc-containing Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 852-865. |

| [18] |

袁丁玲, 陈送义, 周亮, 等. 高Zn超强Al-Zn-Mg-Cu系合金的铸态及均匀化态组织[J]. 中国有色金属学报, 2018, 28(12): 2393-2403. YUAN D L, CHEN S Y, ZHOU L, et al. Microstructures in as-cast and as-homogenized Al-Zn-Mg-Cu alloys with high zinc ultra-high strength[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(12): 2393-2403. |

| [19] |

张志, 陈忠家, 姚奇, 等. 分级均匀化处理对7068新型高强铝合金组织及性能的影响[J]. 有色金属加工, 2014, 43(5): 13-17. ZHANG Z, CHEN Z J, YAO Q, et al. Effect of three-step homogenization on microstructure and mechanical properties of 7068 aluminum alloy[J]. Nonferrous Metals Processing, 2014, 43(5): 13-17. |

| [20] |

WANG J S, ZANG J X, XIAO X. First-principles calculations, thermodynamic calculations and kinetic calculations of ultra high strength aluminum alloys of Al-Zn-Mg-Cu-Zr[C]//CMC 2017: Advances in Materials Processing.Singapore: Springer, 2017: 1245-1254.

|

2021, Vol. 49

2021, Vol. 49