文章信息

- 杨鑫, 王犇, 谷文萍, 张兆洋, 刘世锋, 武涛

- YANG Xin, WANG Ben, GU Wen-ping, ZHANG Zhao-yang, LIU Shi-feng, WU Tao

- 金属激光3D打印过程数值模拟应用及研究现状

- Application and research status of numerical simulation of metal laser 3D printing process

- 材料工程, 2021, 49(4): 52-62

- Journal of Materials Engineering, 2021, 49(4): 52-62.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000235

-

文章历史

- 收稿日期: 2020-03-19

- 修订日期: 2021-01-08

2. 长安大学 材料科学与工程学院, 西安 710061;

3. 西安建筑科技大学 冶金学院, 西安 710055

2. Department of Materials Science and Engineering, Chang'an University, Xi'an 710061, China;

3. School of Metallurgical and Engineering, Xi'an University of Architecture&Technology, Xi'an 710055, China

增材制造(additive manufacture),又称3D打印,是20世纪80年代后期发展起来的一种新型加工技术,基于离散-堆积原理,采用与减材制造技术相反的逐层累加的加工方式,得到立体实物的过程,具有近净成形、加工成本低、加工周期短、设计自由度大、节约原材料、节省时间等优点,已在航空航天、生物医疗、汽车、电子等领域得到了广泛应用。目前,增材制造成形材料包括金属、非金属、复合材料、生物材料等,成形能量源包括激光、电子束、特殊波长光源、电弧以及以上能量源的组合,成形尺寸从微纳米元器件到10 m以上大型航空结构件[1-3]。

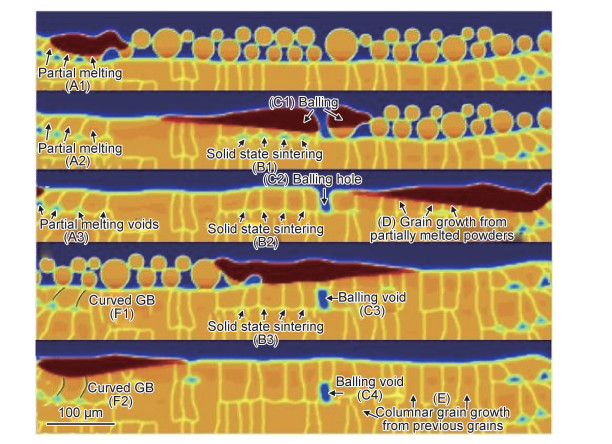

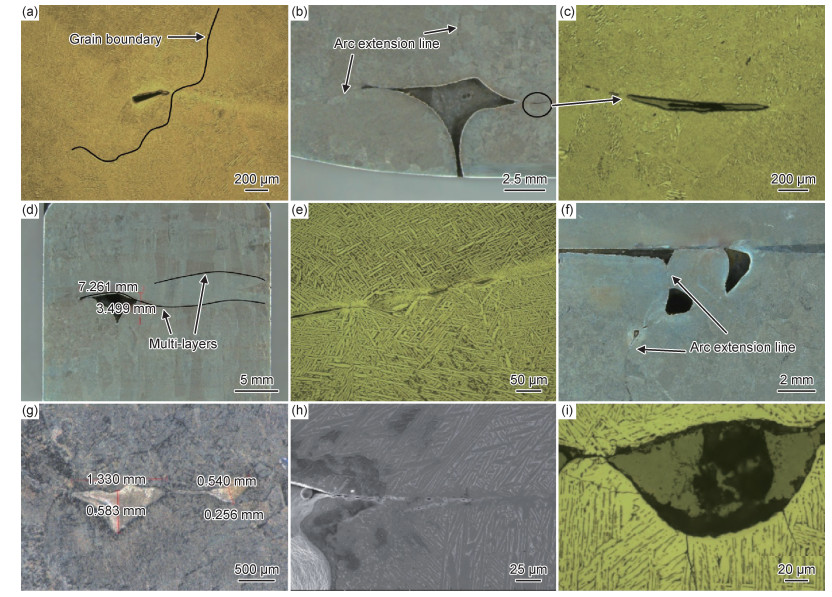

目前,国内外常用的金属3D打印方法主要分为以激光为热源的激光选区烧结成形技术(selective laser sintering,SLS)、激光选区熔化成形技术(selective laser melting,SLM)、激光近净成型技术(laser solid forming,LSF),和以电子束为热源的电子束选区熔化成形技术(electron beam selective melting,EBSM)及电子束熔丝沉积技术(electron beam fuse deposition forming,EBF)[4-7]。其原理都是在惰性气体保护或真空条件下,激光或电子束能量源按照预设的轨迹扫描粉体,同时发生热源、粉末、熔池与基板的交互作用,使金属粉体快速熔化、凝固并通过逐层堆积的方式近净成形三维实体金属零部件。但金属SLM由于光斑直径细小,能量较为集中,在制造过程中能量密度大,热源移动速度快,熔池形貌难以稳定,周围温度场分布不均匀等原因,导致成形过程非平衡物理冶金过程和热物理过程十分复杂。零件在打印过程中长时间经历高能激光束周期性、非稳态循环加热、快速冷却及短时非平衡循环固态相变,内部极易产生热应力和应力集中,导致制件产生未熔合孔洞、熔融金属填充不足、层间搭接不良、未熔粉末等缺陷,如图 1所示,使得成形件性能不稳定,无法满足工业大批量生产应用[8]。粉床熔覆工艺具有熔池小和熔池温度梯度大的特点,液态金属凝固过程表现出很强的逐层外延生长趋势,由于缺乏形核粒子且熔池体积较小,形核数量有限,在金属部件打印过程中极易沿高度方向出现粗大柱状晶粒,导致成形件性能出现各向异性,力学性能降低,同时增加构件热撕裂倾向[9]。

|

图 1 金属增材制造缺陷类型与形貌[10] (a)晶粒内孔缺陷;(b)弧形孔缺陷;(c)熔池夹杂缺陷;(d)层间孔隙缺陷;(e)熔池孔隙缺陷;(f)弧形孔缺陷;(g)不规则孔;(h)孔隙裂纹源缺陷;(i)夹杂裂纹源缺陷 Fig. 1 Types and morphology of defects of additive manufacture metals[10] (a)hole inside one grain; (b)arc type hole; (c)inclusion on arc extension line; (d)hole between multi-layers; (e)hole on arc extension line; (f)arc type hole; (g)triangle type hole; (h)crecks on the edge of hole; (i)cracks on the edge of inclusion |

然而现有的监测手段几乎无法对这些打印过程中的微观现象进行直观表征,极大地限制了对于打印过程零部件显微组织控制、内部组织缺陷的形成以及成形件变形裂纹等问题的本质研究,严重阻碍了金属SLM技术向工业化大规模应用的转变。随着计算机技术以及科学技术的发展与成熟,科学研究中的数值模拟技术已经逐渐趋于成熟,相较于使用传统试错法来对工艺进行改进,通过计算机对金属SLM过程进行数值模拟,可直观有效快速地对金属SLM过程中温度分布、熔池尺寸以及热应力分布及变化和显微组织演变等现象进行表征,并可根据数值模拟分析结果对工艺进行有效调整,极大地缩短了金属SLM过程工艺开发周期和降低开发成本。本文综述了目前金属SLM过程中温度场、熔池动力学、成形件内部残余应力分布及微观组织演变4个方面数值模拟的研究现状,分别讨论了激光功率、扫描速率、铺粉层厚、扫描间距等工艺参数对金属零部件成形质量的影响,介绍了数值模拟对于优化工艺参数的实现途径,最后提出了目前增材制造过程中数值模拟研究的热点和存在的问题,旨在为金属SLM过程的数值模拟研究提供实际有效的参考。

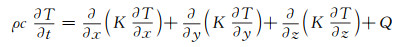

1 国内外研究现状 1.1 SLM过程建模金属SLM过程建模主要包括建模方式和建模软件的选择,该过程是一个局部快速熔化凝固的过程,伴随着一系列复杂的物理化学变化,整个过程属于典型的非线性热传导问题,满足热传导微分方程(1)[11]。

|

(1) |

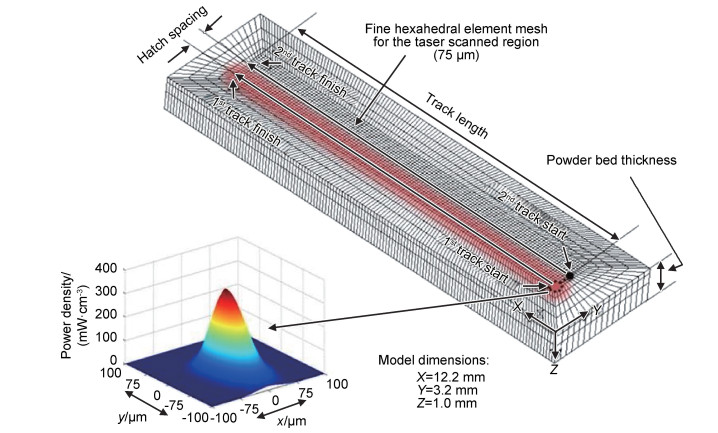

式中:ρ为材料密度;c为材料比热容;T为激光烧结过程熔池及粉床系统温度;t为激光与粉体作用时间;K为材料热传导率;Q为内热源强度。通常认为热源对粉末床的影响服从高斯分布,又将该热源模型称为高斯热源模型[10]。图 2为高斯热源模型及其实际应用[9]。

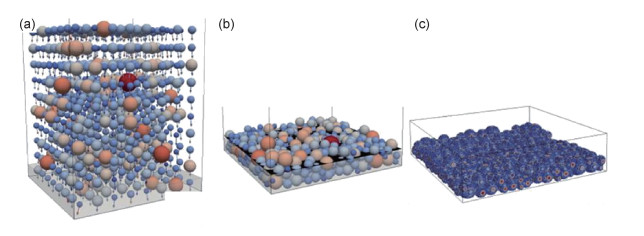

SLM过程的数值模拟实质上就是通过对上式设置合理的边界条件,建立相对应的热源模型,再通过对应的方法对模型计算结果进行分析。目前,金属激光增材制造过程数值模拟研究主要采用有限元法[12](finite element method,FEM)、离散元法[13](discrete element method,DEM)和蒙特-卡洛法[14](monte carlo,MC),常用的软件主要有ANSYS,ABAQUS[15]等。有限元方法即是将整个求解实体分散成为有限个相互联系的小单元,通过对有限个小单元函数进行关联求解来代替对整体函数进行求解,即将复杂的问题简化为多个简单问题来求得近似解,通常用来研究常规实验方法无法解决或难以获得精确解的问题,一般用于SLM过程温度场、熔池变化及残余应力和变形等演变过程的建模及分析[10]。离散元方法[13-17]依赖第一性原理,是一种基于粒子的方法,可直接研究材料特性、尺寸分布、形态等因素对于晶体特性的影响,常用于增材制造数值模拟粉末床模型的建立与分析。Markl等[18]通过对EBSM过程的粉床熔合进行数值模拟,建立了一种新型粉末床随机生成算法模型,将传统的离散元模型与金属熔融模拟过程中网格划分函数有效耦合,准确地反映金属增材制造过程中粉体堆积情况,如图 3所示。蒙特-卡洛法[14]是以概率统计学为理论基础的一种统计方法,具体通过对某一特定过程进行海量循环来实现。

金属SLM作为一种粉床熔合工艺,在激光热源连续运动过程中,粉体表面和成形件内部的温度分布和梯度变得不稳定和不均匀,将导致已凝固层中显微组织紊乱和力学性能分散,因此必须对SLM过程的温度场进行数值模拟,为后续的工艺参数优化改进提供切实可行的参考[19]。Lee等[20]提出一种新型基于DEM原理对金属定向激光烧结全过程模型,并利用该模型对粉末床颗粒流动和导热现象进行仿真,研究了激光功率、激光扫描速率和扫描间距对温度场的影响,结果表明随着激光功率的增大,粉末床温度升高,在激光功率不变的情况下,提高扫描速率和扫描间距不会引起粉层的平均温度升高,但较大的扫描间距可能导致温度分布不均匀和微观结构不均匀。Zhang等[21]在对17-4PH不锈钢的SLM成形过程进行模拟时,通过对8种常见的热源模型进行比较,引入三维立体热源模型代替传统二维热源模型,并考虑了材料各向异性增强导热系数和相关过程参数对温度场的影响,精确预测了熔池尺寸和形貌,所预测结果与实验结果相比熔池宽度和深度的误差分别为2.9%和7.3%。

Huang等[22]基于有限元方法,通过建立动态热源方程,模拟并验证了TC4粉末SLM过程中线性能量密度、熔池体积收缩率、扫描轨道长度、扫描间距、扫描速率等因素对熔池温度分布和熔池尺寸的影响,如图 4所示。

结果表明,提高激光功率相较于降低扫描速率可有效改善熔池温度分布,并特别指出在数值建模时应考虑到熔池体积收缩率对其内部温度分布的影响。Lin等[19]利用有限元软件ABAQUS建立了钛粉金属激光烧结过程的三维瞬态有限元模型,充分考虑了粉床融合过程中所涉及的不同物理现象(包括热传导、辐射和对流),预测了不同工艺参数对粉床烧结过程温度场的影响,并将结果与Kolossov等[23]的实验结果进行比较,结果表明,预测的温度分布与实验结果基本一致,其中激光功率对温度场影响最大。Li等[24]通过建立TC4粉末SLM过程的三维单轨数值模拟模型,研究了不同工艺参数下的粉末凝固行为和熔池温度分布,结果表明,熔池尺寸和最高温度随激光功率增大而增加,随扫描速率提高而减少,熔池沿 x 轴的温度梯度分布主要受到激光功率的影响并与其成反比关系。Li等[25]考虑了材料的导热系数、密度、焓、屈服应力、热膨胀系数和杨氏模量等与温度有关的性质,利用有限元的方法建立了Ni-625合金SLM过程三维热-机械耦合模型,模拟了多轨道、多层的SLM过程和该过程中粉末床的加热、熔化、蒸发、凝固、收缩和冷却现象,有效预测了该过程熔体的温度演变和熔池形状。

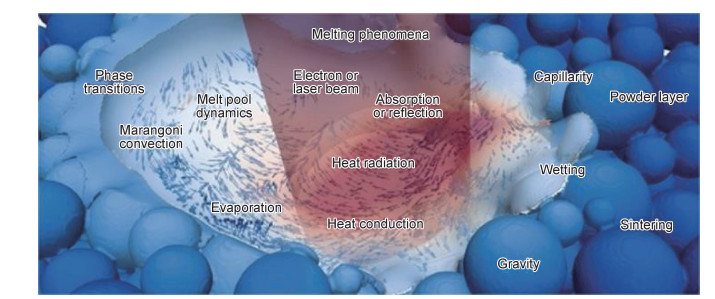

2.2 SLM过程熔池动力学模拟金属SLM过程是一个跨时间与空间等多尺度、多影响因素、涉及多物理现象的过程,具有逐点、逐线、逐层增加的工艺特点。而熔池尺寸对于确保粉末颗粒间是否可以形成良好的冶金结合以及降低成形件内部的孔隙率具有重要意义,同时影响到成形件的内部组织和力学性能。且熔池的移动还有可能导致已加工区域的重熔,导致成形件出现尺寸误差和表面质量损失[26]。因此在SLM温度场的基础上进行熔池流场模拟可以再现加工过程中熔池内部的关键细节,对于研究熔池热分布、缺陷演化、熔液飞溅以及球化等行为是十分有必要的。但目前国内在该方面的研究还相对较少,国外相关研究较多,其主要物理过程如图 5所示[27]。

大部分模拟研究都围绕着增材制造过程工艺参数对熔池特性的影响而展开。Schoinochoritis等[28]认为激光束功率的增加使熔池的长度、宽度和深度均增加,随着扫描速率的增加,熔池的长度增加。Hussein等[29]利用三维有限元模型模拟了无支撑薄壁件在SLM打印过程中的温度分布、冷却速率和熔池尺寸,认为熔池长度增加是由于熔池所经历的冷却时间较短,未能及时冷却而形成。熔池宽度和深度却随着扫描速率的增加导致激光与粉床的接触时间的减少而减少,激光束直径的增加也会引起熔池的长度和宽度减小[30]。扫描间距过大会出现烧结不完全现象,过小则会引发重熔现象,导致烧结体过烧,进而导致烧结体内部组织紊乱,力学性能分散。铺粉层厚应小于熔池深度,这对于不同层间熔池的良好结合和保证零件质量至关重要,但层厚过小则会引起高度方向上温度梯度过大,导致层间变形。

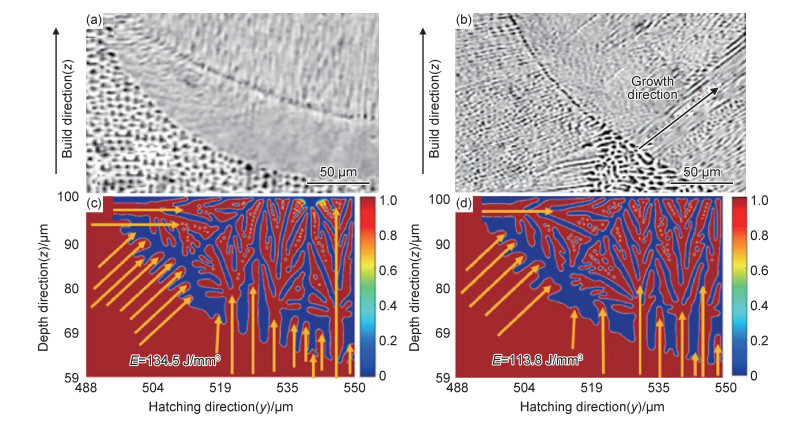

Khairallah等[31]开发了316L不锈钢的三维高保真介观尺度[32]模型,强调了反冲压力和Marangoni对流效应[33]在增材制造过程对熔池的影响,将熔池流动分为拓扑凹陷、过渡区和尾部区域,揭示了强动态熔体流动如何产生孔隙缺陷、材料飞溅(火花)和剥蚀区并观察到熔池边缘不同孔隙的形成机制,结果表明在熔池中心反冲力大于液态金属表面张力,克服了表面张力对反冲力的压缩作用,从而产生了凹陷和飞溅。当冷却到低于沸点时,表面张力大于反冲力,导致凹陷塌壁坍形成气孔。Lu等[34]建立了一个相场模型[35],再现了实验中观察到的一些重要现象,重点研究了金属SLM过程中工艺参数激光功率和扫描速率对熔池大小和形状的影响,如图 6所示,结果表明高功率密度所产生高的热梯度抑制了柱状晶粒间的竞争,随着功率密度的增加,晶粒宽度迅速减小,而晶粒长度仅略有增加。低功率、低扫描速率所产生的圆状熔池能够促进柱状晶粒生长,导致晶粒宽度和晶粒长度均增加。西北工业大学魏雷等[36]建立了包括基材的温度场分布和熔池形貌和熔凝过程的微观形貌的数值模型,模拟了激光扫描速率为15 mm/s时,激光作用在Fe-C单晶基材上形成熔池的形状以及熔池内凝固微观组织,结果表明随着激光光斑的移动,熔池的后端生成竖直生长的胞状枝晶微观凝固组织。

王华明[8]指出“内应力控制及变形开裂成为长期制约大型金属构件激光增材制造技术发展的瓶颈难题”。在金属增材制造过程中,不均匀的温度场、熔池的凝固收缩效应、组织转变等都会造成构件变形并积累较大的残余应力。而SLM工艺过程中,由于输入激光能量密度高,在熔池附近产生较大的温度梯度和热影响区,极易引起非均匀热膨胀和收缩,导致成形件变形和产生高的热应力,当温度恢复时,若热应力不超过该材料的屈服极限,则会被释放,若超过该材料屈服极限,凝固后将会产生残余应力[37-38]。当变形和应力集中到一定程度之后会造成制件的层间开裂,产生裂纹等缺陷[39]。热应力和变形会直接影响增材制造零件的形状和性能,比如大的变形将导致打印中断,甚至有可能引发变形开裂,影响后续加工和装配精度,降低零件的疲劳寿命和增加裂纹形成敏感性[40]。

变形一般是通过添加额外的支撑结构来对部件进行约束,而要消除残余应力则必须对部件进行后续热处理,才能稳定组织和保证尺寸精度,满足工程使用要求。在金属增材制造过程中,普遍通过对制造过程进行原位观察来监测部件的变形,Roberts等[41]使用了激光共聚焦扫描电子显微镜对激光增材制造Ti-6Al-4V合金的过程进行原位观察,但仅能观察到极为有限的变形过程且成本较高。而Mukherjee等[42]采用数值模拟的方法,在充分考虑了该过程中金属粉末的熔化与凝固,凝固金属的收缩、固态相变、塑性变形、加工硬化、变形后材料的回复与再结晶等物理现象后,建立三维瞬态传热和流体流动模型,精确计算了瞬态温度场并对残余应力和变形进行建模并指出减少粉末层厚度可有效降低零件内部残余应力。当前研究人员主要是通过建立热弹塑性模型来研究增材制造的工艺参数和扫描策略对应力变形的影响规律。

Zhao等[43]采用热弹塑性有限元分析方法,通过对工件的热历史、熔池大小和残余应力进行建模,分别采用二维模型对单层激光烧结进行研究和三维模型对多层效应进行研究,揭示了熔体熔池尺寸、热历史、单层残余应力的变化以及多层残余应力之间局部温度分布和激光功率变化等因素的影响,并分析了成形样品中不同位置的应力分布,大小和方向。Xie等[44]采用数字图像相关和数值模拟的方法,通过建立热-力学模型,模拟了Ti-6Al-4V合金薄壁件在3D过程中的瞬态应变和变形演化过程,结果表明:应变大小和演化行为随薄壁位置的变化而变化,打印过程中薄壁侧边向内收缩,上部中心向下收缩,与实验结果一致。Cao等[45]建立电子束增材制造Ti-6Al-4V板件过程的三维全耦合热力学模型,通过对每层打印过程的模拟来保证模型的准确性,研究了基板预热温度对变形和应力分布的影响并提出基板至少预热两次可有效减少构件内部残余应力。Mukherjee等[46]建立了三维热传导和流体流动模型,模拟了SLM制造Ti-6Al-4V合金过程参数(如扫描速率和铺粉层厚)对应力分布的影响,结果表明热容较低、热扩散系数较高的合金,在打印过程中峰值温度较高、熔池体积较大、热应变较大。Ali等[47]采用有限元模拟和实验验证相结合的方法,研究了SLM成形Ti-6Al-4V过程扫描策略(扫描向量长度和角度)对残余应力和力学性能的影响。Parry等[48]建立了一个热-力学耦合有限元模型,研究了不同扫描策略对残余应力的影响,发现了瞬态热历史与残余应力积累之间的复杂相互作用,结果表明交替式扫描方法相比于其他扫描方法可有效降低温度梯度,进而降低残余应力。归纳可得,激光3D打印过程成形参数对残余应力的影响如表 1所示[49-53]。

| Influence factor | Influence of residual stress on forming parts | Ref |

| Substrate shape | The thinner the substrate, the more uniform the residual stress distribution | [49] |

| Substrate preheated | Preheating can reduce the temperature gradient near the molten pool, thus reducing the residual stress and reducing the deformation degree of components | [50] |

| Structural support | Add structual support can reduce the deformation degree of components | [50] |

| Temperature distribution | High temperature gradients and large cooling rates lead to high residual stresses | [50] |

| Powder layer thickness | Thin powder layer will cause greater residual stress and deformation | [50] |

| Forming height | The higher the height, the greater the residual stress | [51] |

| Scan path | The spiral scanning path reduces residual stress | [52] |

| Scan power | High energy density causes large stress and strain | [51] |

| Scanning sequence | The residual stress can be reduced by proper scanning sequence | [53] |

凝固过程作为材料加工制备中至关重要的阶段,凝固所得到的微观组织在很大程度上决定了所属材料的最终力学性能和使用性能,控制凝固过程已成为大幅度提高传统材料性能和开发新型材料的重要途径[54-55]。尤其在金属SLM成形过程中,零件要经历高的温度梯度和冷却速率,使其凝固显微组织显著不同于传统的热加工工艺,获得高致密度和具有良好晶粒取向及大小均匀的晶体组织是金属增材制造的重要目标。研究SLM过程中微观组织变化,可以有效预测枝晶形貌以及一次枝晶间距等凝固组织特征,揭示SLM过程中枝晶的形核与生长机制[32]。目前,对金属SLM过程中凝固组织的数值模拟基本上都是首先采用有限元方法计算出熔池温度场和熔池形貌,在此基础上又根据熔池固-液界面处的温度梯度建立定向凝固的生长条件,从而以定向凝固的微观组织间接描述熔池内的凝固微观组织,因此其数值模型的建立应考虑到粉末层中的束能吸收和损失、熔化和凝固、熔池动力学、润湿、毛细效应、重力、传热(粉末层和熔池内)和凝固过程中的晶粒长大等复杂物理现象[55-56]。

微观组织数值模拟通常包含确定性方法、概率法和相场法,确定性方法通常有前沿跟踪法,概率法包含蒙特卡罗法和元胞自动机法,确定方法和概率方法模拟晶粒生长时都需跟踪固液界面,以此模拟枝晶的形貌,但对三维形貌模拟,有一定的困难;相场方法是以金兹堡-朗道理论为基础,用微分方程体现扩散、有序化势和热力学驱动的综合作用,用统一的控制方程,不必区分固液相及其界面,能够直接模拟微观组织的形成,相场法和元胞自动机法是微观组织模拟仿真常用的两种数值模拟方法[57]。

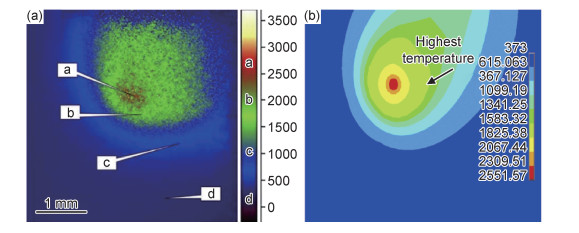

Arisoy等[58]基于有限元方法,根据激光功率、扫描速率等参数,建立了不同能量的单道和多道三维有限元法激光加工仿真模型,对Ni625镍合金成型过程中温度场和凝固方向进行仿真,并利用热感应摄像机对温度场进行实时监测,成功预测了凝固枝晶组织生长方向,验证了模型的正确性,如图 7所示。Gan等[59]建立了三维数值模型,研究了镍基合金在铸铁基板上增材制造过程中的热行为、Marangoni效应、扩散、凝固和枝晶生长等多物理过程,并求解了该过程的质量守恒方程、动量守恒方程、焓守恒方程和浓度守恒方程,结果表明随着打印过程的进行,冷却速率逐渐下降,熔池温度梯度逐渐降低,导致打印件上层组织柱状晶明显粗大化,一次枝晶和二次枝晶间距明显增大。Du等[60]建立了IN625合金多道激光SLM过程中热行为和组织演变的三维有限元模型,通过模型中温度梯度、凝固生长速率和冷却速率等参数模拟了凝固组织变化,结果表明柱状晶主要形成于熔池心部位置,枝晶则主要形成于熔池边部。Acharya等[61]采用相场模型模拟了IN718合金粉末SLM过程的沉积态微观结构演化,结果表明枝晶取向对扫描速率有较大依赖性,在大的扫描速率下可能会发生特定方向转变。

本文综述了当前国内外在金属SLM过程中温度场、熔池动力学、残余应力和变形和微观组织演变4个方面的数值模拟研究现状,主要得到以下结论:

(1) 国内外对于金属SLM过程数值模拟研究较多,主要采用有限元方法研究过程工艺参数对温度场的影响。在构建整体模型时逐渐考虑到粉体模型的构建,包括粉末的粒度分布,粉末在成型仓内的分布,粉末的形态和化学成分,粉末的堆积密度及孔隙度等之前较少被关注的因素逐渐被重视起来并应用到整体模型构建中去,进一步提高了模型计算的精度,但同时也导致了计算量的进一步增大。

(2) 研究熔池动力学对于研究熔池热分布、缺陷演化、熔液飞溅以及球化等行为是十分有必要的。但目前国内在该方面的研究还相对较少。而且目前仅局限于几层或较低高度粉床中熔池动力学行为的数值模拟,很难真实反映金属SLM全过程熔池变化。

(3) 当前研究人员主要是采用大型商用有限元软件,通过建立热弹塑性模型来研究增材制造的工艺参数和扫描策略对应力变形的影响规律,研究范围较小,数值分析结果还存有一定的误差。

(4) 金属SLM加工过程存在高的温度梯度和冷却速率,该过程中微观组织演变的数值模拟较为复杂,目前国内外相关研究相对较少且模型与实验误差较大。

虽然金属SLM过程数值模拟发展较为迅速,但对于实际打印过程的仿真还存在计算时间较长、成本较高等缺陷,因此在不损失计算精度的前提下简化数据模型,提高计算效率和预测精度将成为研究发展的重点,并行计算、云计算和大数据将被广泛地应用在该过程的数值模拟之中。金属SLM过程中各种物理过程相互交织影响,以及建模过程中对边界条件的确定、简化存在一定的差异,导致模型无法精准建立,为有效解决这一问题,该过程的数据挖掘和相应数据库的建立也逐渐成为研究重点。同时,数值模拟技术与大数据、人工智能、深度学习等技术相结合,进一步提高3D打印技术的效率和批量化制造的能力也应该得到大力的支持。在实际建模过程中,研究人员为了便于研究都是建立一种理想模型,忽略了金属材料本身的固有缺陷,这也是导致数值模拟分析结果失准的一个重要因素。在后续的模型建立过程中,金属材料本身的固有缺陷应该被考虑到并且加以重视,而且实际打印过程中不可避免地会用到支撑结构的添加,但为了简化模型,提高计算效率,目前并没有对于支撑结构添加方面进行仿真模拟研究,但随着计算机软硬件的发展以及对数值模拟模型精度要求的提高,对带有支撑结构的模型的数值分析应该被重视。

| [1] |

黄卫东. 材料3D打印技术的研究进展[J]. 新型工业化, 2016, 6(3): 53-70. HUANG W D. Research progress of material 3D printing technology[J]. The Journal of New Industrialization, 2016, 6(3): 53-70. |

| [2] |

王华明, 张述泉, 王韬, 等. 激光增材制造高性能大型钛合金构件凝固晶粒形态及显微组织控制研究进展[J]. 西华大学学报(自然科学版), 2018, 37(4): 9-14. WANG H M, ZHANG S Q, WANG T, et al. Progress on solidification grain morphology and microstructure control of laser additively manufacture[J]. Journal of Xihua University(Natural Science Edition), 2018, 37(4): 9-14. DOI:10.3969/j.issn.1673-159X.2018.04.002 |

| [3] |

卢秉恒. 增材制造技术——现状与未来[N]. 中国信息化周报, 2020-04-20(007). LU B H. Additive manufacturing: current situation and future[N]. China Information Weekly, 2020-04-20(007). |

| [4] |

NGO T D, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing): a review of materials, methods, applications and challenges[J]. Composites Part B, 2018, 143: 172-196. DOI:10.1016/j.compositesb.2018.02.012 |

| [5] |

SMITH J, XIONG W, CAO J, et al. Thermodynamically consistent microstructure prediction of additively manufactured materials[J]. Computational Mechanics, 2016, 57(3): 359-370. DOI:10.1007/s00466-015-1243-1 |

| [6] |

LEWANDOWSKI J, SEIFI M. Metal additive manufacturing: a review of mechanical properties[J]. Annual Review of Materials Research, 2016, 46(1): 151-186. DOI:10.1146/annurev-matsci-070115-032024 |

| [7] |

郭超, 张平平, 林峰. 电子束选区熔化增材制造技术研究进展[J]. 工业技术创新, 2017, 4(4): 6-14. GUO C, ZHANG P P, LIN F. Research advances of electron beam selective melting additive manufacturing technology[J]. Industrial Technology Innovation, 2017, 4(4): 6-14. |

| [8] |

王华明. 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698. WANG H M. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698. |

| [9] |

TODARO C J, EASTON M A, QIU D, et al. Grain structure control during metal 3D printing by high-intensity ultrasound[J]. Nature Communications, 2020, 11(1): 1-9. DOI:10.1038/s41467-019-13993-7 |

| [10] |

高翔宇, 高祥熙, 姜涛, 等. 增材制造大型钛合金横梁缺陷分析[J]. 失效分析与预防, 2018, 13(1): 43-48. GAO X Y, GAO X X, JIANG T, et al. Defects analysis of large additive manufacturing beam of titanium alloy[J]. Failure Analysis and Prevention, 2018, 13(1): 43-48. DOI:10.3969/j.issn.1673-6214.2018.01.008 |

| [11] |

李雅莉. 选区激光熔化AlSi10Mg温度场及应力场数值模拟研究[D]. 南京: 南京航空航天大学, 2015. LI Y L. Numerical simulation study on temperature field and stress field of selected laser fusion AlSi10Mg[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. |

| [12] |

BRENNER S C, CARSTENSEN C, MONK P. Nonstandard finite element methods[J]. Oberwolfach Reports, 2008, 5(3): 2027-2093. |

| [13] |

HAERI S, WANG Y, GHITA O, et al. Discrete element simulation and experimental study of powder spreading process in additive manufacturing[J]. Powder Technology, 2017, 306: 45-54. DOI:10.1016/j.powtec.2016.11.002 |

| [14] |

LOZANOVSKI B, DOWNING D, TRAN P, et al. A monte carlo simulation-based approach to realistic modelling of additively manufactured lattice structures[J]. Additive Manufacturing, 2020, 32: 101092. DOI:10.1016/j.addma.2020.101092 |

| [15] |

KAJIMA Y, TAKAICHI A, NAKAMOTO T, et al. Effect of adding support structures for overhanging part on fatigue strength in selective laser melting[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 78: 1-9. DOI:10.1016/j.jmbbm.2017.11.009 |

| [16] |

HAIDER ALI H G K M. Effect of scanning strategies on residual stress and mechanical properties of selective laser melted Ti6Al4V[J]. Materials Science and Engineering: A, 2018, 712: 175-187. DOI:10.1016/j.msea.2017.11.103 |

| [17] |

HAERI S. Optimisation of blade type spreaders for powder bed preparation in additive manufacturing using DEM simulations[J]. Powder Technology, 2017, 321: 94-104. DOI:10.1016/j.powtec.2017.08.011 |

| [18] |

MARKL M, KÖRNER C. Powder layer deposition algorithm for additive manufacturing simulations[J]. Powder Technology, 2018, 330: 125-136. DOI:10.1016/j.powtec.2018.02.026 |

| [19] |

LIN D, CORREIA J P M, BARTH N, et al. Finite element simulations of temperature distribution and of densification of a titanium powder during metal laser sintering[J]. Additive Manufacturing, 2017, 13: 37-48. DOI:10.1016/j.addma.2016.11.002 |

| [20] |

LEE W H, ZHANG Y, ZHANG J. Discrete element modeling of powder flow and laser heating in direct metal laser sintering process[J]. Powder Technology, 2017, 315: 300-308. DOI:10.1016/j.powtec.2017.04.002 |

| [21] |

ZHANG Z D, HUANG Y, ADHITAN R K, et al. 3-dimensional heat transfer modeling for laser powder-bed fusion additive manufacturing with volumetric heat sources based on varied thermal conductivity and absorptivity[J]. Optics & Laser Technology, 2019, 109: 297-312. |

| [22] |

HUANG Y, YANG L J, DU X Z, et al. Finite element analysis of thermal behavior of metal powder during selective laser melting[J]. International Journal of Thermal Sciences, 2016, 104: 146-157. DOI:10.1016/j.ijthermalsci.2016.01.007 |

| [23] |

KOLOSSOV S, BOILLAT E, GLARDON R, et al. 3D FE simulation for temperature evolution in the selective laser sintering process[J]. International Journal of Machine Tools & Manufacture, 2004, 44(2/3): 117-123. |

| [24] |

LI J, WEI Z, YANG L, et al. Finite element analysis of thermal behavior and experimental investigation of Ti6Al4V in selective laser melting[J]. Optik, 2019, 207: 163760. |

| [25] |

LI Y L, ZHOU K, TAN F, et al. Modeling temperature and residual stress fields in selective laser melting[J]. International Journal of Mechanical Sciences, 2018, 136: 24-35. DOI:10.1016/j.ijmecsci.2017.12.001 |

| [26] |

SCHOINOCHORITIS B, CHANTZIS D, SALONITIS K. Simulation of metallic powder bed additive manufacturing processes with the finite element method: a critical review[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2017, 231(1): 96-117. DOI:10.1177/0954405414567522 |

| [27] |

COOK P S, MURPHY A B. Simulation of melt pool behaviour during additive manufacturing: underlying physics and progress[J]. Additive Manufacturing, 2019, 31: 100909. |

| [28] |

SCHOINOCHORITIS B, CHANTZIS D, SALONITIS K. Simulation of metallic powder bed additive manufacturing processes with the finite element method: a critical review[J]. Proceedings of the Institution of Mechanical Engineers, 2017, 231(1): 96-117. DOI:10.1177/0954405414567522 |

| [29] |

HUSSEIN A, HAO L, YAN C, et al. Finite element simulation of the temperature and stress fields in single layers built without-support in selective laser melting[J]. Materials & Design, 2013, 52(24): 638-647. |

| [30] |

YIN J, ZHU H, KE L, et al. Simulation of temperature distribution in single metallic powder layer for laser micro-sintering[J]. Computational Materials Science, 2012, 53(1): 333-339. DOI:10.1016/j.commatsci.2011.09.012 |

| [31] |

KHAIRALLAH S A, ANDERSON A T, RUBENCHIK A, et al. Laser powder-bed fusion additive manufacturing: physics of complex melt flow and formation mechanisms of pores, spatter, and denudation zones[J]. Acta Materialia, 2016, 108: 36-45. DOI:10.1016/j.actamat.2016.02.014 |

| [32] |

陶攀, 李怀学, 许庆彦, 等. 激光选区熔化工艺过程数值模拟的国内外研究现状[J]. 铸造, 2017, 66(7): 695-701. TAO P, LI H X, XU Q Y, et al. Research status of numerical simulation of selective laser melting process at home and abroad[J]. Foundry, 2017, 66(7): 695-701. DOI:10.3969/j.issn.1001-4977.2017.07.008 |

| [33] |

MARKL M, AMMER R, RVDE U, et al. Numerical investigations on hatching process strategies for powder-bed-based additive manufacturing using an electron beam[J]. International Journal of Advanced Manufacturing Technology, 2015, 78(1/4): 239-247. DOI:10.1007/s00170-014-6594-9 |

| [34] |

LU L X, SRIDHAR N, ZHANG Y W. Phase field simulation of powder bed-based additive manufacturing[J]. Acta Materialia, 2018, 144: 801-809. DOI:10.1016/j.actamat.2017.11.033 |

| [35] |

SAHOO S, CHOU K. Phase-field simulation of microstructure evolution of Ti-6Al-4V in electron beam additive manufacturing process[J]. Additive Manufacturing, 2016, 9: 14-24. DOI:10.1016/j.addma.2015.12.005 |

| [36] |

魏雷, 林鑫, 王猛, 等. 激光立体成形中熔池凝固微观组织的元胞自动机模拟[J]. 物理学报, 2015, 64(1): 356-363. WEI L, LIN X, WANG M, et al. Cellular automata simulation of solidified microstructure of molten pool in laser stereo forming[J]. Acta Physica Sinica, 2015, 64(1): 356-363. |

| [37] |

EDWARDS P, RAMULU M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J]. Materials Science and Engineering: A, 2014, 598: 327-337. DOI:10.1016/j.msea.2014.01.041 |

| [38] |

SALMI A, ATZENI E. History of residual stresses during the production phases of AlSi10Mg parts processed by powder bed additive manufacturing technology[J]. Virtual and Physical Prototyping, 2017, 12(2): 153-160. DOI:10.1080/17452759.2017.1310439 |

| [39] |

SAMES W J, LIST F A, PANNALA S, et al. The metallurgy and processing science of metal additive manufacturing[J]. International Materials Reviews, 2016, 61(5): 315-360. DOI:10.1080/09506608.2015.1116649 |

| [40] |

谢瑞山, 陈高强, 史清宇. 金属增材制造零件变形研究现状[J]. 精密成形工程, 2019, 11(4): 15-20. XIE R S, CHEN G Q, SHI Q Y. Review on the thermal distortion in metal additive manufacturing[J]. Journal of Net Shape Forming Engineering, 2019, 11(4): 15-20. |

| [41] |

ROBERTS I A, WANG C J, STANFORD M, et al. Experimental and numerical analysis of residual stresses in additive layer manufacturing by laser melting of metal powders[J]. Key Engineering Materials, 2010, 450: 461-465. DOI:10.4028/www.scientific.net/KEM.450.461 |

| [42] |

MUKHERJEE T, ZHANG W, DEBROYT. An improved prediction of residual stresses and distortion in additive manufacturing[J]. Computational Materials Science, 2017, 126: 360-372. DOI:10.1016/j.commatsci.2016.10.003 |

| [43] |

ZHAO X, IYER A, PROMOPPATUM P, et al. Numerical modeling of the thermal behavior and residual stress in the direct metal laser sintering process of titanium alloy products[J]. Additive Manufacturing, 2017, 14: 126-136. DOI:10.1016/j.addma.2016.10.005 |

| [44] |

XIE R S, CHEN G Q, ZHAO Y, et al. In-situ observation and numerical simulation on the transient strain and distortion prediction during additive manufacturing[J]. Journal of Manufacturing Processes, 2019, 38: 494-501. DOI:10.1016/j.jmapro.2019.01.049 |

| [45] |

CAO J, GHARGHOURI M A, NASH P. Finite-element analysis and experimental validation of thermal residual stress and distortion in electron beam additive manufactured Ti-6Al-4V build plates[J]. Journal of Materials Processing Technology, 2016, 237: 409-419. DOI:10.1016/j.jmatprotec.2016.06.032 |

| [46] |

MUKHERJEE T, MANVATKAR V, DEBROY T. Mitigation of thermal distortion during additive manufacturing[J]. Scripta Materialia, 2017, 127: 79-83. DOI:10.1016/j.scriptamat.2016.09.001 |

| [47] |

ALI H, GHADBEIGI H, MUMTAZ K. Effect of scanning strategies on residual stress and mechanical properties of selective laser melted Ti6Al4V[J]. Materials Science and Engineering: A, 2018, 712: 175-187. DOI:10.1016/j.msea.2017.11.103 |

| [48] |

PARRY L, ASHCROFT I A, WILDMAN R D. Understanding the effect of laser scan strategy on residual stress in selective laser melting through thermo-mechanical simulation[J]. Additive Manufacturing, 2016, 12: 1-15. DOI:10.1016/j.addma.2016.05.014 |

| [49] |

LUO Z, ZHAO Y. A survey of finite element analysis of temperature and thermal stress fields in powder bed fusion additive manufacturing[J]. Additive Manufacturing, 2018, 21: 318-332. DOI:10.1016/j.addma.2018.03.022 |

| [50] |

BARTLETT J L, LI X. An overview of residual stresses in metal powder bed fusion[J]. Additive Manufacturing, 2019, 27: 131-149. DOI:10.1016/j.addma.2019.02.020 |

| [51] |

BANDYOPADHYAY A, TRAXEL K D, et al. Invited review article: metal-additive manufacturing-modeling strategies for application-optimized designs[J]. Additive Manufacturing, 2018, 22: 758-774. DOI:10.1016/j.addma.2018.06.024 |

| [52] |

TENG C, PAL D, GONG H, et al. A review of defect modeling in laser material processing[J]. Additive Manufacturing, 2017, 14: 137-147. DOI:10.1016/j.addma.2016.10.009 |

| [53] |

OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: processing, microstructure, and properties[J]. Progress in Materials Science, 2015, 74: 401-477. DOI:10.1016/j.pmatsci.2015.03.002 |

| [54] |

单博炜, 魏雷, 林鑫, 等. 采用元胞自动机法模拟凝固微观组织的研究进展[J]. 铸造, 2006(5): 439-443. SHAN B W, WEI L, LIN X, et al. Research progress in simulating solidification microstructure by cellular automata method[J]. Foundry, 2006(5): 439-443. |

| [55] |

魏雷, 林鑫, 王猛, 等. 金属激光增材制造过程数值模拟[J]. 航空制造技术, 2017, 60(13): 16-25. WEI L, LIN X, WANG M, et al. Numerical simulation on laser additive manufacturing process for metal components[J]. Aeronautical Manufacturing Technology, 2017, 60(13): 16-25. |

| [56] |

RAI A, MARKL M, KRNER C. A coupled cellular automaton-lattice boltzmann model for grain structure simulation during additive manufacturing[J]. Computational Materials Science, 2016, 124: 37-48. DOI:10.1016/j.commatsci.2016.07.005 |

| [57] |

谭树杰. 激光3D打印Ni基合金微结构研究及数值模拟[D]. 南昌: 南昌航空大学, 2016. TAN S J. Laser 3D printing of Ni base alloy microstructure and numerical simulation[D]. Nanchang: Nanchang Hangkong University, 2016. |

| [58] |

ARISOY Y M, CRIALES L E, ÖZEL T. Modeling and simulation of thermal field and solidification in laser powder bed fusion of nickel alloy IN625[J]. Optics & Laser Technology, 2019, 109: 278-292. |

| [59] |

GAN Z T, LIU H, LI S X, et al. Modeling of thermal behavior and mass transport in multi-layer laser additive manufacturing of Ni-based alloy on cast iron[J]. International Journal of Heat and Mass Transfer, 2017, 111: 709-722. DOI:10.1016/j.ijheatmasstransfer.2017.04.055 |

| [60] |

DU L, GU D D, DAI D H, et al. Relation of thermal behavior and microstructure evolution during multi-track laser melting deposition of Ni-based material[J]. Optics & Laser Technology, 2018, 108: 207-217. |

| [61] |

ACHARYA R, SHARON J A, STAROSELSKY A. Prediction of microstructure in laser powder bed fusion process[J]. Acta Materialia, 2017, 124: 360-371. DOI:10.1016/j.actamat.2016.11.018 |

2021, Vol. 49

2021, Vol. 49