文章信息

- 王海博, 李春燕, 李金玲, 王顺平, 寇生中

- WANG Hai-bo, LI Chun-yan, LI Jin-ling, WANG Shun-ping, KOU Sheng-zhong

- Fe基非晶合金粉末的研究进展

- Research progress in Fe-based amorphous alloy powder

- 材料工程, 2021, 49(4): 34-51

- Journal of Materials Engineering, 2021, 49(4): 34-51.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000953

-

文章历史

- 收稿日期: 2020-10-15

- 修订日期: 2021-01-08

2. 兰州理工大学 材料科学与工程学院, 兰州 730000

2. School of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730000, China

块体Fe基非晶合金具有高强度、高硬度、优异的耐腐蚀性能及较低的材料成本等优势,自开发以来就备受关注,成为材料领域的热门研究之一。但是由于其宏观塑性变形差,非晶成形能力低,导致了其制备尺寸受限和机械加工性能差,也因此成为阻碍其推广应用的主要瓶颈。为了解决上述问题,将Fe基非晶合金制备成粉体材料,不仅发挥了其性能优势,而且解决了块体Fe基非晶合金的应用难题。

目前,Fe基非晶合金粉末的制备方法主要有3种:(1)通过雾化法(主要为气雾化和水雾化)制备非晶合金粉末,此种方法制备的非晶合金粉末成形粒度好,粒子表面圆滑,可制备多种粒径粉末,适用于Fe基非晶合金涂层的制备、偶氮染料印染废水降解等多个领域;(2)采用高速转轮法制备非晶薄带,再通过机械粉碎将其制备成非晶粉末,但此种方法制备的粉末表面形状不规则,多使用于偶氮染料印染废水降解、非晶磁粉芯制备等领域;(3)运用化学合成方法制备非晶粉末,此种方法制备的非晶粉末多为纳米级超微粉,不需要合金熔炼和冷却设备,能耗较低,在非晶磁粉芯制备等领域具有一定的应用。

近年来,随着Fe基非晶粉体材料的不断探索和开发,研究者在涂层制备、磁性材料、激光3D打印、污水处理等领域展开了广泛的研究。本文综合评述了Fe基非晶合金粉末在以上4个方面的研究现状,并展望其未来应用重点。

1 Fe基非晶合金粉末的发展历程自20世纪60年代以来,非晶合金一直被期望成为新一代的合金材料,其中Fe基非晶合金粉末被认为是能在多个领域将非晶合金优异性能发挥出来的固态粉体材料。1984年,Miura等[1]首先采用火焰喷涂技术将Fe-Ni-P(Si)B系列非晶合金粉末喷涂到金属铜板表面,制备出了Fe基非晶合金涂层。随后Otsubo等[2-3]利用超音速火焰喷涂(high velocity oxy-fuel, HVOF)和等离子喷涂(plasma spraying, PS)在低碳钢表面制备了Fe基非晶合金涂层,发现所制备涂层的耐腐蚀性能均优于316L不锈钢,并探索了不同喷涂工艺、不同成分对涂层的耐腐蚀等性能的影响。同样是在20世纪80年代,Raybould等[4]通过等静压法制备了Fe78B13Si9非晶磁粉芯,发现高的压制密度可以提高磁粉芯的磁学性能。这一发现不仅进一步拓宽了Fe基非晶合金粉末的用途,而且为其应用推开了更广阔的大门。

在进入21世纪以来,随着经济的迅猛发展和高新产业的崛起,一系列高精端技术被研发出来。其中,激光3D打印因在复杂零件成形方面具有强大的优势而崭露头角,同时这辆“技术快车”也为Fe基非晶合金粉末的应用拓宽了道路。2009年,Zheng等[5]采用激光立体成形技术(laser engineered net shaping, LENS)制备了尺寸为10 mm×10 mm不同层数的Fe-B-Cr-C-Mn-Mo-W-Zr非晶合金构件,并在基板附近的沉积层中观察到非晶微结构,但结晶相的比例随着沉积层数量的增加而增加。这项技术不仅丰富了Fe基非晶合金粉末的应用,同时也解决了块体Fe基非晶合金制备和应用难的问题。随后,Fe基非晶合金粉末又在污染物的降解领域展现出优势。2012年,Wang等[6]发现Fe73Si7B17Nb3非晶合金粉末对偶氮染料直接蓝6(C32H20N6Na4O14S4)有着优异的降解能力,并且在60 min内溶液由红色变为浅红色,直至完全透明。

近年来,一系列具有优异性能的Fe基非晶合金粉末被研发和报道出来,这有望使其进一步投入到生产及应用当中,成为新一代的高性能合金材料。

2 Fe基非晶合金粉末在涂层制备领域的研究将Fe基非晶合金粉末(多为雾化法所制备)制备成涂层,不仅保留了块体Fe基非晶合金的优异性能,而且在制造与再制造领域有极大的应用潜力。通过超音速火焰喷涂、空气超音速火焰喷涂(high-velocity air fuel, HVAF)、等离子喷涂、激光熔覆(laser cladding, LC)、冷喷涂(cold gas dynamic spraying, CGDS)和喷射沉积(spray deposition, SD)等技术制备具有一系列优异性能的Fe基非晶合金涂层,引起了科研人员的广泛关注和深入研究。

2.1 HVOF/AC-HVAF制备Fe基非晶合金涂层由于HVOF技术具有粒子喷涂速率、冷却速率高,氧气夹杂低等优势,一直被广泛应用于制备Fe基非晶合金涂层。例如,Wang等[7]通过HVOF工艺在304不锈钢(船用泵主要材料)表面制备厚度分别为200 μm和400 μm的Fe-Cr-Mo-Mn-W-B-C-Si非晶合金涂层,分别为AMCs1和AMCs2涂层。研究发现,涂层AMCs1和AMCs2及非晶薄带的放热焓(ΔH)存在着微弱的差别,这是由于部分晶化相所造成的。AMCs晶化体积分数可由式(1)计算[8]:

|

(1) |

式中:Vf为晶化体积分数;ΔHcoating为涂层的放热焓;ΔHribbon为非晶薄带的放热焓。计算可得,AMCs1和AMCs2的非晶相含量分别约为74.9%(体积分数,下同)和70.1%。Zhang等[9]发现Fe48Mo14Cr15Y2C15B6非晶合金涂层具有高硬度且在干滑动摩擦下具有良好的耐磨性,优于传统的钢材和一些耐磨涂层,涂层的摩擦因数和磨损率分别为0.3~0.4和(3~19)×10-5 mm3·N-1·m-1(见表 1)[9-11], 并且发现涂层的主要磨损机制是氧化磨损和分层磨损。Peng等[12]研究发现随着基体粗糙度的增加,非晶合金涂层的结合强度有所增加,基体粗糙度(Ra)最大为6.97 μm,涂层与基体的结合强度为36 MPa。当涂层的厚度增加(200~700 μm),涂层的结合强度下降,当涂层厚度为240 μm, 最大结合强度为41 MPa。在基体表面涂有Ni-Cr-Al粉末(25~45 μm),喷涂非晶涂层后整体厚度约为680 μm,结合强度约为(41±3) MPa,相比680 μm厚度的原非晶涂层的结合强度要高得多。Li等[13]通过纳米压痕测试,研究了保温时间对Fe-Cr-Mo-C-B非晶合金涂层蠕变变形行为的影响。实验结果表明,与加载时间相比,蠕变变形对峰值载荷更为敏感。

| Material | Prepared method | Hardness/GPa | Friction coefficient | Wear rate/ (mm3·N-1·m-1) | Ref |

| Fe48Mo14Cr15Y2C15B6 coating | HVOF spraying | 10.3 | 0.3-0.4 | (3-19)×10-5 | [9] |

| AISI 1045 steel | 1.8 | 0.2-0.45 | (5-87)×10-5 | [9] | |

| 304 stainless steel | 0.2-0.3 | 40×10-5 | [10] | ||

| Hard Cr coating | Electroplating | 8.4 | 0.75 | 50×10-5 | [11] |

| Al2O3 coating | Plasma spraying | 11.7 | 0.9 | 50×10-5 | [11] |

| WC-Co coating | HVOF spraying | 11.2 | 0.45 | 5×10-7 | [11] |

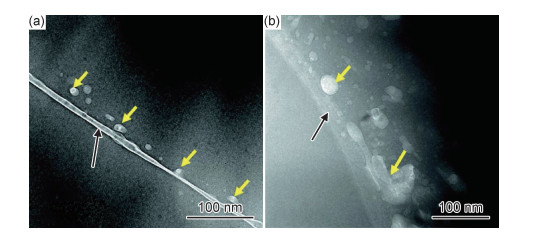

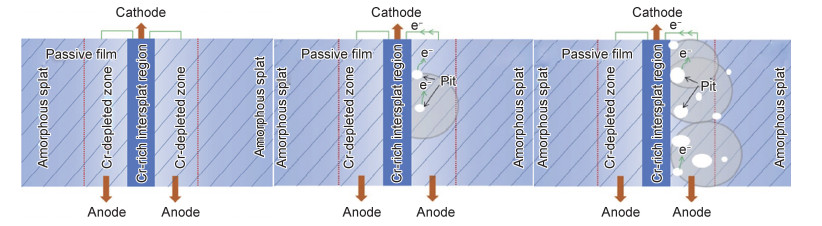

作为涂层材料,具有优异的耐腐蚀性能是必要的。Zheng等[14]在3.5% NaCl(质量分数,下同)溶液中对Fe-Cr-Mo-Mn-W-B-C-Si非晶合金涂层进行电化学冲蚀实验,研究发现钝化电流密度随钝化电位增大而增大,这可能是由于高价氧化物Fe2O3,MnO2和CrO3优先溶解,在较高电位下,膜中Cl-越多,钝化膜溶解,钝化电流密度增大。Ma等[15]制备了低Cr和低Mo的Fe63Cr8Mo3.5Ni5P10B4C4Si2.5非晶合金涂层。与著名的SAM1651(Fe48Mo14Cr15Y2C15B6)和SAM2X5(Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4)非晶粉体相比,Fe63Cr8Mo3.5Ni5P10B4C4Si2.5非晶粉体不含有昂贵的Y和W元素,不仅降低了非晶合金粉末的生产成本,而且所制备的涂层表面钝化膜的稳定性与SAM系列非晶涂层相当,具有良好的耐蚀性。涂层表面几个纳米厚的钝化膜赋予其优良的抗均匀腐蚀能力,然而,在抗均匀腐蚀的同时,涂层的局部点蚀却难以避免,最终向涂层表面以下的纵深方向迅速扩展,使涂层的耐腐蚀性能下降。Zhang等[16]首先发现点蚀会率先发生在不完全非晶区域的板条晶化区(宽度约为100 nm)的一侧,并对点蚀机理做出了详细的解释。图 1为非晶合金涂层在6 mol/L NaCl溶液中浸泡1 h和2 h后的透射电子显微镜(TEM)明场图像,可以看出,浸泡1 h时,腐蚀坑距离间隙板条晶化区大约为10~20 nm,浸泡2 h时,腐蚀坑距离增大到50~100 nm。研究者对这一现象给出了解释,如图 2(a)所示,板条晶化区内含有较高含量的Cr作为原电池的阴极,而两边的非晶区域则相应的作为阳极。板条晶化区两边的原电池是等效的,在初始阶段不工作,但随着Cr的耗尽,非晶区域和板条晶化区域之间的电位差将促使在Cr枯竭区的某些薄弱部位率先触发点蚀。这一过程实际上是随机的,可能发生在Cr枯竭区的每一侧。当在其中一侧形成凹坑(或几个凹坑),这一侧的原电池就通过离子和电子的交换开始工作(见图 2(b)),原电池开始工作,凹坑数量也逐渐增加,一旦发生这种情况,另一侧的原电池将不再工作(见图 2(c))。这就使得点蚀主要发生在板条晶化区域的一侧,尽管两边的结构和成分几乎相同。这项研究为Fe基非晶合金涂层点蚀的研究奠定了理论基础,同时为以后的非晶合金涂层耐腐蚀性能的研究提供了理论依据。

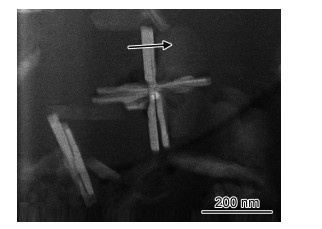

研究者发现HVOF喷涂参数对非晶合金涂层的晶体相析出和耐磨及耐腐蚀性能有着重要的影响。Zhang等[19]采用燃气(甲烷和天然气)流量分别为305,424 L/min和520 L/min的HVOF技术制备了Fe-W-Cr-Ni-Mo-B-Si-C非晶合金涂层,不同燃气流量下所制备的非晶涂层非晶相含量分别为83.4%,87.9%和78.6%,非晶相含量呈现出先上升后下降的趋势,这与非晶粉末的熔化状态有关,充足的非晶粉末熔化有利于非晶相的形成。随后,Zhang等[20]在不同煤油流量(18,22 L/h和26 L/h)下制备Fe-Cr-Mn-W-Mo-Si非晶合金涂层。研究发现,当煤油流量为22 L/h,非晶涂层局部形成了许多纳米晶(见图 3)。在纳米晶中Cr元素不断富集,这使得非晶/纳米晶涂层的点蚀电位和点蚀保护电位明显高于不锈钢和热喷涂WC涂层,说明纳米晶体相的析出提高了非晶合金涂层在海水或氯化物环境中的耐腐蚀性能。非晶涂层的孔隙率也是对涂层耐腐蚀性能影响的重要因素之一,适宜的喷涂参数有利于减少涂层中的孔隙率。Qiao等[21]优化了喷涂距离、氧气流量和煤油流量3个参数。研究发现,不同参数下制备的涂层均为非晶,煤油流量对涂层孔隙率的影响最大,而氧气流量的影响最小,喷涂距离为380 mm,氧气流量为50 m3/h,煤油流量为0.028 m3/h时,涂层孔隙率最低为0.49。且在3.5% NaCl溶液电化学腐蚀研究表明,孔隙率较低的涂层比孔隙率较高的涂层具有更好的耐蚀性。

孔隙一直是Fe基非晶合金涂层固有的问题,为了减少孔隙对涂层性能的影响,Wang等[22]采用硅酸钠(Na3SiO4)、磷酸铝(AlPO4)和铈盐对Fe-Cr-Mo-Mn-W-B-C-Si非晶涂层进行密封处理。研究发现这3种密封处理均降低了涂层的孔隙率,且涂层的耐腐蚀性能均得到了提高,其中AlPO4密封涂层耐腐蚀性更好。Zheng等[23]对Fe-Cr-Mo-Mn-W-B-C-Si非晶合金涂层进行550,650 ℃和750 ℃保温1 h的隔绝空气热处理。发现热处理可以减少涂层的孔隙,其经过热处理后涂层的孔隙率分别为0.42%,0.5%和0.9%。随着热处理温度的升高,涂层孔隙率的变化可能因为不同新相的析出和热处理过程中某些相的生长或膨胀程度的差异,导致涂层孔隙的增加。Li等[24]对Fe-Cr-Mo-C-B非晶合金涂层进行150 ℃和250 ℃,30 min的隔绝空气热处理。涂层在250 ℃热处理有最小孔隙率(0.5%),但这与前面Zheng所采用热处理减少涂层孔隙率的原理有所不同,Li采用低温热处理(低于非晶合金涂层的玻璃转化温度(Tg)),非晶合金涂层内部发生结构弛豫,淹没孔隙,使得涂层孔隙减少。

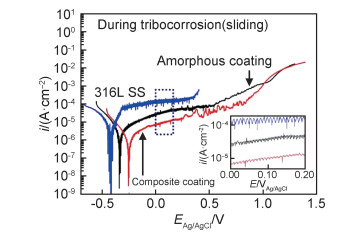

虽然研究者对HVOF制备Fe基非晶合金涂层已做了很多的研究,也已制备出具有高耐磨、耐腐蚀性的非晶合金涂层,但对进一步提高Fe基非晶合金涂层性能的研究并没有止步。研究者发现在Fe基非晶合金粉末中添加一些增强颗粒(如Al2O3颗粒等),制备出的涂层具有更优异的耐磨及耐腐蚀性能。Yasir等[25-27]将20%的Al2O3颗粒添加到Fe48Mo14Cr15Y2C15B6非晶合金粉末中,制备具有高耐磨性、耐腐性的非晶合金涂层。Al2O3增强的Fe基非晶合金涂层的磨损率仅为原始非晶涂层的1/3~1/2。Yasir等对Al2O3增强的Fe基非晶合金涂层进行摩擦腐蚀性能测试发现,Al2O3增强的非晶合金涂层具有最高的耐摩擦腐蚀性能,相比于316L不锈钢和原始非晶合金涂层,其表现为在腐蚀动电位极化曲线中有较高的电位和较低的电流密度(见图 4),且有超低的摩擦磨损率(1.21×10-5 mm3·N-1·m-1)。摩擦腐蚀机理主要是腐蚀磨损和氧化磨损,与原始非晶合金涂层相似。Yasir又对涂层的抗冲击性能进行了研究,并通过有限元模拟和实验验证,发现弥散Al2O3颗粒是涂层的主要承载相,减轻了涂层中的应力集中,从而抑制了裂纹的萌生和扩展,增强了涂层的抗冲击性能。Zhou等[28]发现将8%(体积分数,下同)316L SS颗粒添加到Fe48Mo14Cr15Y2C15B6非晶合金粉末中,所制备出的涂层与基体的结合强度达45 MPa,冲击断裂功为310 J/mm2。Xu等[29]对8% 316L SS颗粒增强的Fe48Mo14Cr15Y2C15B6非晶合金涂层在3.5% NaCl溶液中的耐腐性能进行了研究,发现其耐点蚀性能明显下降。这与Yasir所采用Al2O3增强Fe非晶合金涂层的耐腐性有所不同,主要是由于316L SS颗粒在热喷涂过程中具有强烈的氧化倾向,在316L SS相/基体界面形成了Fe3O4纳米粒子,这些Fe3O4纳米粒子是涂层高电化学活性的原因,而使得涂层耐腐性能下降。这项研究揭示了界面改变与增强颗粒的氧化对Fe基非晶合金涂层腐蚀行为的影响。Movahedi等[30]发现将15%的B4C颗粒添加到Fe-Cr-Mo-Mn-W-B-C-Si非晶合金粉末中并制备涂层,涂层的断裂韧度由3.0 MPa·m1/2提高到5.5 MPa·m1/2,且耐磨性有所改善(15%的B4C颗粒增强的Fe基非晶合金涂层的平均磨损率为0.489×10-5 mm3·N-1·m-1,比原非晶合金涂层的1.239×10-5 mm3·N-1·m-1较低)且有较低的摩擦因数(15%的B4C颗粒增强的Fe基非晶合金涂层使得原非晶合金涂层的摩擦因数从0.49降低到0.28)。而Wang等[31]通过高含量的WC(75%,质量分数,下同)颗粒添加到Fe-Cr-Mo-C-B非晶合金粉末中制备涂层,发现高含量WC颗粒增强的Fe基非晶合金涂层在3.5% NaCl溶液中的耐腐蚀性优于WC涂层。可见不同的增强颗粒添加到Fe基非晶合金粉末中,对涂层的结合强度、耐磨耐腐蚀性能均有一定的积极影响。

通过不断的研究和探索,HVOF用于制备Fe基非晶合金涂层的技术逐步成熟,研究者开始趋向于对Fe基非晶合金涂层的应用和降低生产成本等方面展开更多的研究。Koga等[32]通过向AISI 430粉体中添加铌(Fe-Nb)和硼(Fe-B)制备了Fe60Cr8Nb8B24非晶合金粉末,并采用HVOF制备了Fe基非晶合金涂层。研究发现,涂层主要为非晶相,并含有FeNbB和Fe2B相。涂层的显微硬度为(838±23)HV0.3,约为API 5L X80基体的4倍,磨损率比API 5L X80基体低两个数量级(分别为1.0×10-5 mm3·N-1·m-1和8.50×10-4 mm3·N-1·m-1)。这项研究使得Fe基非晶合金粉末的生产成本显著降低,并且所制备成的Fe基非晶合金涂层具有优异的耐磨损性能。随着人们对海洋资源不断的开发和利用,使得Fe基非晶合金涂层在海洋船舶的防腐领域展现出巨大的应用前景。其中静水压力下的腐蚀行为对于深海工业应用涂层材料的设计至关重要。为此,Zhang等[33]研究了Fe48Mo14Cr15Y2C15B6非晶合金涂层在高静水压(8.08 MPa)下的腐蚀行为,并与常压(101 kPa)下的腐蚀行为进行了比较。发现涂层在8.08 MPa处的总腐蚀速率比101 kPa时有所升高,局部耐蚀性变化不大。但TEM观察发现,在8.08 MPa下形成的钝化膜厚度比在101 kPa下形成的钝化膜大近3倍,说明高静水压下可形成厚度更大的钝化膜。而海洋生物污染也为Fe基非晶合金涂层的使用寿命带来了困扰,Zhang等[34]对Fe53Cr19Zr7Mo2C18Si1非晶合金涂层进行750 ℃的保温1 h退火处理,并研究了典型藻类(三角褐指藻)在其表面的黏附行为,并与原始非晶合金涂层和316L不锈钢进行了对比。结果表明,在培养7天的三角褐指藻的培养溶液中,316L不锈钢表面三角褐指藻的黏附力进一步增强。然而,值得注意的是,三角褐指藻在非晶合金涂层上的黏附力减弱,尤其是退火后的非晶合金涂层上的黏附力受到显著抑制。这项研究为解决海洋生物污染对Fe基非晶合金涂层的使用寿命的问题开辟了一个新的窗口。研究者为进一步拓宽Fe基非晶合金涂层的应用,对Mg合金表面制备Fe基非晶合金涂层这一难题进行了攻克。Guo等[35]首先采用在AZ61 Mg合金表面预先涂有Ni-Cr-Al粉作为中间层,再在其表面制备Fe48Cr15Mo14C15B6Y2非晶合金涂层。通过此方法制备的Fe基非晶合金涂层界面处没有明显的缺陷或裂纹,Ni-Cr-Al层与非晶涂层之间的结合强度高,涂层孔隙率小于1%。涂层的硬度大约是AZ61 Mg合金的10倍(其中涂层的硬度可以达到870HV0.1),且在3.5% NaCl溶液中表现出良好的耐蚀性。这使得Mg合金由于本身耐腐蚀性差而制约其实际应用的难题得到了新的解决方法。

随着HVOF技术的成熟和在制备Fe基非晶合金涂层方面得到了一定的应用,研究者又发明了HVOF的下一代新技术—HVAF,由于HVAF相比HVOF喷涂具有喷涂效率高、氧含量低、涂层质量好等优势[36],已然成为Fe基非晶合金涂层新一代的制备方法。Guo等[37]通过HVAF和HVOF两种工艺制备了Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4非晶合金涂层,发现HVAF制备的非晶合金涂层含氧量低,且在3.5% NaCl溶液中耐腐蚀性较好。Sadeghi等[38]研究了高温(600 ℃)条件下HVAF和HVOF制备Fe-Ni-Cr-Mo-C-B-Si非晶合金涂层的耐腐性能。研究发现与HVOF涂层相比,HVAF涂层在有或无KCl的环境中具有更好的耐高温腐蚀性能。Ma等[39]通过对比研究了HVAF和HVOF制备的Fe63Cr8Mo3.5Ni5P10B4C4Si2.5非晶合金涂层的耐磨性,发现HVOF涂层的磨损体积损失约为HVAF涂层的7倍,表明HVAF涂层具有更好的耐磨性。

HVAF技术的不断成熟,为制备高质量的Fe基非晶合金涂层提供了更有力的技术支撑。研究者通过对HVAF制备Fe基非晶合金涂层工艺的不断探索和调控,已制备出具有低孔隙率、高耐磨耐腐性的Fe基非晶合金涂层[40-42]。为了进一步提高HVAF制备Fe基非晶合金涂层的质量,Wang等[43]研究了Fe-Cr-Mo-Mn-W-B-C-Si非晶合金涂层表面的残余应力对涂层的耐腐蚀性的影响,并在基体表面分别制备了不同弧度的Fe基非晶合金涂层。研究发现涂层表面应力状态为拉应力,且凸弧越大,拉应力越大,涂层的耐腐蚀性越差。热喷涂技术制备的涂层存在的少量微裂纹等问题,也成为影响非晶合金涂层表面质量的重要因素。Wu等[44]发现涂层的喷涂缺陷(如孔隙、微裂纹等)会导致局部的Cr耗尽现象,从而降低涂层的耐腐蚀性。Jiao等[45]用磷酸铝(H3PO4+Al(OH)3)密封胶对涂层进行密封处理,发现磷酸铝密封胶能穿透涂层,可对细小的微裂纹进行填充,使涂层的耐腐蚀性能提高。Tian等[46]研究了Mo,W,Mn和Cr在3.5% NaCl溶液中对Fe基非晶合金涂层表面钝化行为的协同作用,发现Mo和W两种元素有利于促进Cr在低电位下形成致密稳定的Cr2O3钝化膜。Mn元素可以提高钝化膜的稳定性,使得涂层的耐腐蚀性能提高。腐蚀溶液中不同离子对Fe基非晶合金涂层的点蚀机理也一直是研究者关注的热点,Wang等[47]通过分子动力学模拟对涂层中氧化物夹杂诱导Cl-和S2-的点蚀进行了研究,发现Cl-在腐蚀中占主导地位,S2-居于次位。研究者发现环境的改变,也会对Fe基非晶合金涂层的耐腐性有所影响,Wu等[48]采用0.05 mol/L NaCl溶液湿润Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4非晶合金涂层表面,湿润结束,在实验箱中干燥12 h,湿润过程和12 h干燥过程是一个完整的CCT过程。并对80个CCT进行了连续40天的整体腐蚀实验,发现涂层在最初的33个干湿循环中保持了较高的耐腐蚀性,但在第35次干湿循环中,随着局部腐蚀的发生,其耐蚀性显著下降。经过65次干湿循环后,涂层因局部腐蚀渗透而使得涂层腐蚀严重,而颗粒间氧化层缺陷,也加剧了局部腐蚀过程。

研究者又对HVAF制备Fe基非晶合金涂层的力学性能及耐磨性进行了深入的研究。Wang等[49]采用慢应变速率(10-3,10-5s-1和10-6s-1)实验方法,对316L SS不锈钢表面喷涂Fe-Cr-Mo-Mn-W-B-C-Si非晶合金涂层在含Cl-溶液(0.5 mol/L NaCl,随后保持0.5 mol/L Cl-调节pH值,HCl和NaCl分别为0 mol/L HCl+0.5 mol/L NaCl, 0.25 mol/L NaCl+0.25 mol/L HCl,0.5 mol/L HCl+0 mol/L NaCl)环境中的辅助断裂行为进行了研究。非晶合金涂层在Cl-溶液环境均为脆性断裂。此外,腐蚀因素加剧了非晶涂层的机械破坏过程,局部腐蚀优先发生在涂层缺陷处(如微裂纹、孔隙等),从而产生裂纹尖端扩展,促进了局部变形,使得涂层与基体分离,抗开裂性能变差。Guo等[50]研究了含有15% Al2O3增强颗粒的Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4非晶合金涂层厚度与抗冲击性能的关系。研究发现,冲击损伤主要由涂层开裂、基体塑性变形和涂层/基体界面脱层引起。当涂层厚度为600 μm时会产生明显的分层,而制备具有高抗冲击性的涂层,涂层厚度应小于600 μm,且涂层足够薄。Liang等[51]研究了高温(玻璃转化温度(Tg)以下)空气环境和真空环境对Fe43Cr20Mo10W4C15B6Y2非晶合金涂层磨损性能的影响。研究发现,真空条件下,涂层的磨损率从20 ℃时的2.71×10-6 mm3·N-1·m-1降至400 ℃时的1.44×10-6 mm3·N-1·m-1,相应的主要磨损机制由磨粒磨损伴随着轻微的分层和黏着磨损,再到分层和黏着磨损的结合。在空气条件下,由于空气加速了涂层的氧化反应,使涂层从20 ℃时的磨损率1.44×10-6 mm3·N-1·m-1增加到400 ℃时的6.43×10-6 mm3·N-1·m-1。空气中的高温磨损机制主要包括分层磨损、黏着磨损和强化氧化磨损。

HVAF制备的Fe基非晶合金涂层在防止海洋细菌腐蚀方面也有着优异的表现。Zhang等[52]对Fe-Cr-Mn-Mo-W-B-C-Si非晶合金涂层抵抗硫酸还原菌(sulfate-reducing bacteria, SRB)的腐蚀进行了研究。结果表明,Fe基非晶合金涂层耐SRB腐蚀分别是304 SS钢和X80钢的1/12和1/15倍。Zhang的研究进一步印证了Fe基非晶合金涂层在海洋细菌防腐方面具有优异的性能,并为SRB防腐抗菌涂层的研究拓宽了思路。

2.2 PS制备Fe基非晶合金涂层PS为近几年常见的一种制备Fe基非晶合金涂层的方法,相比于HVOF,PS热量输入较大,可加快非晶合金粉末的熔化,制备的Fe基非晶合金涂层更致密。Yang等[53]采用PS制备了Fe43Cr16Mo16C5B20,Fe43Cr16Mo16C15B10和(Fe0.43C0.16Mo0.16C0.15B0.10)98.5Y1.53种成分的Fe基非晶合金涂层。研究发现,过冷液相区(ΔTx)较宽,可以增加涂层致密度降低孔隙率。研究者又对PS制备Fe基非晶合金涂层的耐腐性进行了一系列的研究。Huang等[54]将PS所制备的Fe42.87Cr15.98Mo16.33C15.94B8.88非晶合金涂层在1 mol/L H2SO4溶液中进行电化学腐蚀测试,发现与921A潜艇钢和Ti-6Al-4V合金相比,Fe基非晶涂层有更低的腐蚀电流密度和高的腐蚀电位,即Fe基非晶合金涂层有更好的耐腐蚀性能。Jiang等[55]发现采用23% Mo基非晶粉末颗粒增强Fe74Cr7Mo3Ni3Si2B1P6C4非晶合金涂层,在3.5% NaCl溶液中有较好的耐腐蚀性,Mo可增强钝化膜的稳定性,延缓腐蚀。随后,Jiang等[56]又对PS制备Fe基非晶合金涂层的厚度对耐腐蚀性的影响做了研究,发现涂层厚度在250~380 μm范围内,涂层在700 ℃的Na2SO4+K2SO4溶液中较稳定,具有较好的耐腐蚀性。Bijalwan等[57]研究了不同功率(18,24,30 kW和35 kW)对PS制备的Fe-Si-B-Cr-C非晶合金涂层的耐腐蚀性影响。结果显示,在模拟海水溶液中,随着PS功率的增加,涂层的耐蚀性降低,这是由于PS功率增大,涂层中非晶相含量减少,使得涂层耐腐蚀性能变差。Chu等[58]通过电化学阻抗谱(electrochemical impedance spectroscopy,EIS)对PS制备Fe45Cr16Mo16C18B5非晶合金涂层的耐腐蚀机理做了进一步解释。涂层的长期腐蚀过程可分为两个阶段,随着时间的延长,涂层腐蚀所产生的腐蚀产物将形成“堵塞效应”,延缓涂层的腐蚀速率。但浸泡472 h后,涂层的腐蚀产物将变得多孔和疏松,使得涂层的耐腐蚀性逐渐下降。

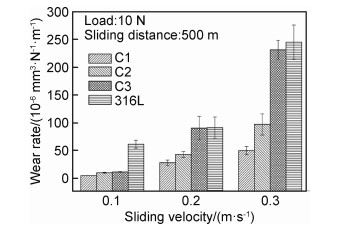

研究者对PS制备的Fe基非晶合金涂层的耐磨性能及其他性能进行了研究。Zhang等[59]研究了不同粒径的Fe43Cr16Mo16C10B5P10非晶粉末(33,66 μm和84 μm)对PS制备的Fe基非晶合金涂层的耐磨性的影响。发现粉末粒径越小,涂层结构越致密,孔隙率越低,分别为5.32%,2.18%和1.03%。且随着粉末粒径的减小,孔隙率降低,涂层的耐磨性得到了提高。如图 5所示,316L不锈钢的磨损率为245.50×10-6 mm3·N-1·m-1,而粉末粒径33 μm所制备的非晶涂层磨损率仅为49.20×10-6 mm3·N-1·m-1。Cheng等[60]发现PS功率为42 kW制备的Fe43Cr16Mo16C10B5P10非晶合金涂层孔隙率仅为1.95%,且EQ70船用钢在3.5% NaCl环境中的磨损率是涂层的4.2倍,非晶合金涂层的主要腐蚀磨损机制是磨料磨损及分层与腐蚀磨损。

为了进一步拓宽PS制备Fe基非晶态合金涂层的应用,Qiao等[61]通过1, 1, 2, 2-四氢癸基-1-三甲氧基硅烷(FAS17)(97%)对PS制备的Fe-Cr-Mo-C-Si-Co-Al-Y非晶涂层进行表面改性。发现经过处理后的涂层有很好的自清洁功能,其中水接触角(WCA)和滑动角(WSA)分别达到(154±2)°和(4±1)°(WCA>150°和WSA < 10°为超疏水涂料)。该研究使得Fe基非晶合金涂层在防腐、防冰、防水、生物医学仪器、海洋防污等领域具有广阔的应用前景。

利用超音速等离子喷涂(supersonic plasma spraying, SPS)技术制备涂层是继PS技术之后,近几年制备Fe基非晶合金涂层的热点技术,因制备的涂层结构更致密,涂层与基体间结合强度更高,具有优异的综合性能,得到了广泛关注。Zhou等[62]发现SPS制备Fe48Cr15Mo14C15B6Y2非晶合金涂层,随着Ar流量的增加,非晶相含量和显微硬度先开始增加,然后逐渐下降。随着功率的增加,非晶相含量和显微硬度增加,孔隙率降低。当SPS功率为62 kW,Ar流量110 L/min时,涂层具有最高的非晶含量和最大的显微硬度,分别为96.78%和1005HV0.1,对应的孔隙率为0.85%。涂层的磨损率仅为基体材料的1/6,表明该涂层具有优异的耐磨性。Ma等[63]为了优化SPS工艺,采用不同喷涂功率和Ar流速系统地研究了SPS喷涂过程中熔滴的扩散行为,因为熔滴扩散后的形态是决定涂层最终性能的一个重要因素。研究发现,喷涂功率是影响Fe基非晶合金液滴表面温度的最重要参数,熔滴飞行速率主要受Ar流量的影响。在喷射功率为60 kW,Ar流量为110 L/min时,飞行粒子的熔融指数达到最大值,熔滴平均速率为445 m/s,表面温度为2507 ℃,液滴呈圆盘状散开。当超过60 kW时,粒子撞击到基体呈现环形形态,飞溅和厚度波动较大,这均不利于Fe基非晶合金涂层的成形。这项研究对SPS制备高质量的Fe基非晶合金涂层具有重要的意义。

2.3 LC制备Fe基非晶合金涂层LC具有冷却速率高、涂层与基体易形成冶金结合、裂纹和孔洞较少、涂层稀释率低和涂层尺寸可实现精确控制等优势,也成为制备Fe基非晶合金涂层的技术之一。但由于LC的激光能量较高,制备出的Fe基非晶合金涂层大多数存在晶体相。Katakam等[64]采用LC技术制备了Fe48Cr15Mo14Y2C15B6非晶合金涂层,涂层在凝固过程中形成了非晶相和Cr23C6,Fe3C和Y2O3纳米晶体复合相。Chen等[65]对利用不同LC速度(130,120 mm/min和110 mm/min)制备的Fe41Co7Cr15Mo14C15B6Y2非晶合金涂层的腐蚀性能进行了研究。发现3种速率制备的涂层均存在α-Fe晶体相,在速率为110 mm/min时,涂层在1 mol/L的HCl溶液中有最好的耐腐蚀性。Zhu等[66]发现LC制备的Fe34Co34B20Si5C3Nb4非晶合金涂层存在着分散均匀的NbC纳米晶体(约为87.6%),可明显提升涂层的显微硬度。Wang等[67]采用LC制备的Fe64.7Cr19.2Si2.0P14.1非晶合金涂层由非晶相(约为47%)和Fe2Si、Fe3P晶体相组成,与304L不锈钢相比,该涂层具有较低的摩擦因数和较好的耐蚀性。为了增加涂层的非晶成形能力,Ibrahim等[68]通过改变基体的粗糙度(表 2),从而增加LC制备的Fe-Cr-Mo-C-B非晶合金涂层的非晶相含量。研究发现,SB样品的非晶含量(81.5%和78.1%)高于SP(76%和77.6%),表面较大的粗糙度有利于涂层中非晶相的形成。Zhang等[69]则采用磁场辅助LC的方法制备了致密的Fe-Cr-Mo-C-B-Y非晶合金涂层,且随着磁场频率的升高,涂层的非晶相含量有所增加,且涂层的塑性、韧性都有所改善。随后,研究者对LC制备多层Fe非晶合金涂层的性能进行了研究。Paul等[70]采用LC制备了多层(2层和3层)Fe48Cr15Mo14Y2C15B6非晶合金涂层,以通过多层熔覆减少整个涂层中元素的稀释程度。随着熔覆层的增加,涂层的显微硬度上升,但随着涂层深度的增加,热效应影响增强,硬度逐渐减小。Ji等[71]则采用LC制备了多层(1层、2层、4层、6层、9层和12层)Fe-Cr-Mo-C-Si-Co-Al-Y非晶合金涂层。研究表明,随着熔覆层数的增加,涂层的微观结构主要由γ-Fe组成,然后演变为γ-Fe和α-Fe固溶体,再演变为非晶相和α-Fe固溶体的复合物。在模拟体液(Ringer溶液)摩擦实验时,涂层的体积损失和摩擦因数(COF)先减小后增加,其中2层涂层具有最好的耐腐蚀磨损性能,其基体的COF和体积损失分别是涂层的3倍和5.6倍。Lu等[72]采用三重LC扫描的方法,制备了无裂纹的Fe37.5Cr27.5C12B13Mo10非晶涂层。为了防止Fe基非晶合金涂层裂纹的形成,第一次激光扫描加热基体,第二次激光扫描生成非晶涂层,然后立即在非晶涂层表面进行第三次激光扫描,释放非晶涂层内形成的热应力。结果表明,所制备的Fe基非晶合金涂层在干摩擦条件下具有稳定的磨损过程和较低的摩擦因数(平均摩擦因数为0.45),比45钢更耐磨。综上所述,可以发现,LC有望成为制备具有高性能的Fe基非晶/纳米晶复合涂层的技术。

除了上述的一些常用于制备Fe基非晶合金涂层的方法,近年来,还有一些其他的喷涂技术也被应用到制备Fe基非晶合金涂层中。Koga等[73]采用喷射沉积(spray deposition, SD)制备了Fe60Cr8Nb8B24非晶合金涂层,但发现制备的涂层中存在分布不均匀且颗粒较大的FeNbB相,孔隙率为16.2%,且涂层在酸、碱(pH=3.0,5.5和10.0)条件下耐腐蚀性能均很差,不及具有完全非晶结构的非晶薄带的腐蚀性能。Henao等[74]则采用冷喷涂(cold gas dynamic spraying,CGDS)制备了Fe基非晶合金涂层,并对涂层的组织进行了研究。研究发现,非晶合金粉末以高温(约为900 ℃)和高速喷涂到基体表面,并形成了致密性良好和低孔隙率(小于0.5%)的非晶合金涂层。而Su等[75]对CGDS制备的Fe48Cr15Mo14C15B6Y2非晶合金涂层的耐磨性进行了研究。发现CGDS制备的非晶合金涂层具有良好的耐磨性,其磨损机理主要是表面脱层和轻度氧化磨损。Ning等[76]采用爆炸喷涂(detonation gun spraying, DGS)制备了Fe-Cr-Mo-C-B非晶合金涂层,发现该涂层在3.5% NaCl溶液中具有更高的点蚀电位和较低的腐蚀电流密度,表明涂层更耐腐蚀。Li等[77]研究了DGS制备的Fe-Cr-Mo-C-B非晶合金涂层的耐磨性能。发现该涂层表面显微硬度为(822±10)HV0.1。在干摩擦条件下,涂层的磨损率为(2.74~16.30)×10-6 mm3·N-1·m-1,其涂层的磨损机理主要是氧化磨损和分层磨损。

综上所述,研究者已采用多种喷涂技术将Fe基非晶合金粉末制备成具有一系列优异性能的Fe基非晶合金涂层。而与其他常用制备Fe基非晶合金涂层技术(PS,LC等)相比,HVOF和HVAF由于具有较低的热量输入和高的粒子喷涂速率,是目前比较理想的制备Fe基非晶合金涂层的方法。而由于涂层中固有的一些缺陷,如孔隙、微裂纹、氧化物等,限制了Fe基非晶合金涂层优异性能的发挥,但这为开发更适合制备高质量Fe基非晶合金涂层的非晶合金粉末提出了新的挑战和方向。

3 Fe基非晶合金粉末在磁性材料领域的研究Fe基非晶磁性粉末由于具有高频损耗低、磁导率高、矫顽力小、价格低廉等优点已在一些领域取得了应用,如用作电磁器件、电力变压器器件等。研究者已通过雾化法、机械粉碎法以及化学合成法制备出具有优异性能的Fe基非晶磁性粉末,并提出了一系列优化Fe基非晶磁性粉末磁性能的新方法。

3.1 机械粉碎法制备Fe基非晶磁性粉末通过机械粉碎非晶带材而获得Fe基非晶磁性粉末的方法,由于具有生产成本低、制备简单等特点,一直被用于制备Fe基非晶磁性粉末。唐坚等[78]通过机械粉碎法制备了Fe78Si9B13非晶磁性粉末,并将其压制成非晶磁粉芯,对样品进行不同温度(300~550 ℃)保温1 h的退火处理。研究发现,非晶磁粉芯随退火温度的升高,磁损率(Pcv)减小,在350 ℃附近耗损最低,约为115 kW/m3(1000 kHz, 3 mT),磁导率(Ue)最高为40。随后,研究者发现通过外加磁场的方法制备非晶磁粉芯有利于提高其磁性能。Zheng等[79]采用外加定向磁场的方法制备了3种取向的Fe78Si9B13非晶磁粉芯,分别为无序取向非晶磁粉芯、径向取向非晶磁粉芯和圆形取向非晶磁粉芯。在100 kHz以下,圆形取向非晶磁粉芯的Ue和品质因数(Q)比无序取向非晶磁粉芯和径向取向非晶磁芯分别提高了7.5%,16.6%和9.1%,21.2%,而饱和磁化强度(Ms)基本不变。Zheng等[80]又研究了Fe78Si9B13非晶磁性粉末与不同质量的Fe粉(0%,25%,50%,75%和100%)混合制成无序取向复合磁粉芯和圆形取向复合磁粉芯的磁性能。发现圆形取向复合磁粉芯的Ue高于相同Fe粉含量的无序取向复合磁粉芯,并且随着Fe粉含量的增加,相比不含Fe粉的非晶磁粉芯,圆形取向复合磁粉芯的Ue比无序取向复合磁粉芯高8.1%。Li等[81]对Fe78Si9B13非晶磁性粉末压制成的非晶磁粉芯在外加0.5 T磁场和无外加磁场条件下,以400 ℃进行了保温30 min的真空退火处理。研究表明,在10 mHz条件下,0.5 T磁场退火的非晶磁粉芯具有最佳的Ue(值为37)和最小的Pcv(值为146 W/kg,100 kHz, 50 mT),而无磁场的真空退火处理和无退火处理的Ue则为35和30,Pcv相比未退火处理的非晶磁粉芯减少64%,无磁场真空处理的非晶磁粉芯减少39%。Dong等[82]发现外加横向磁场的退火处理是改善Fe78Si9B13非晶磁粉芯磁性能的有效方法。当非晶磁粉芯在0.5 T的横向磁场作用下,通过400 ℃保温30 min的退火处理后,与无磁场退火处理非晶磁粉芯相比,Ue由85提高到90,Pcv由260 W/kg降低到235 W/kg(100 kHz,100 mT)。Dong等[83]又对外加纵向磁场退火处理后的Fe78Si9B13非晶磁粉芯的磁性能进行了研究,当非晶磁粉芯在0.5 T的纵向磁场作用下,通过400 ℃保温30 min退火处理,Ue为61,Pcv为86 W/kg(100 kHz,100 mT)。以上研究表明,外加磁场的方法可改善非晶磁粉芯中的有序结构,同时这也为提高非晶磁粉芯的磁性能提供了新方法。

研究者对非晶磁性粉末的研磨时间及粉末成分变化对磁性能的影响进行了相关研究,并探究了改善非晶磁粉芯内部绝缘性的新方法。Yekta等[84]研究了Fe75-xTa5Si10C10+x(x=0,5,10)非晶磁性粉末中C含量和球磨时间(70,90 h和120 h)对其磁性能的影响。球磨70 h时,非晶粉末矫顽力(Hc)较低,Ms较高,随着C含量的增加,较大的C浓度会增加粉末中Fe—C键的数量,从而抑制铁3d轨道的自旋极化,非晶磁性粉末的Ms略有恶化,但其Hc有所降低,使得其磁性能得到改善(见表 3)。Sun等[85]采用新型平行夹缝喷嘴制备厚度为58 μm的Fe78Si13B9非晶合金条带,并将条带进行机械粉碎,获得非晶磁性粉末,并在非晶磁性粉末表面包覆SiO2壳体,发现其Ue可达65.27,直流偏磁性为70.97%。随后,Sun等[86]为改善非晶磁粉芯内部的绝缘性,成功设计并制备了具有SiO2壳体包覆的Fe-Si-B-C-Cr非晶磁性粉末,并压制成非晶磁粉芯。非晶磁粉芯在500 ℃保温0.5 h退火后,具有最高的Ue,值为79.19,此时Pcv最低,值为122.26 mW/cm3(100 kHz,0.05 T),直流偏磁性为51.30%。Wang等[87]利用高效合成法成功地开发出具有SiO2壳层包覆的非晶磁性粉末,在室温下仅用1.9 h(包括0.7 h左右的干燥时间)即可制备出1500 g包覆SiO2壳体结构的工业级Fe基非晶磁性粉末,该研究为开发具有优异磁性能的Fe基非晶磁性粉末提供了新方法。

| Time for milling/h | Fe75Ta5Si10C10 | Fe70Ta5Si10C15 | Fe65Ta5Si10C20 | |||||

| Hc/(kA·m-1) | Ms/(Am2·kg-1) | Hc/(kA·m-1) | Ms/(Am2·kg-1) | Hc/(kA·m-1) | Ms/(Am2·kg-1) | |||

| 70 | 2.44±0.07 | 152±2 | 2.36±0.05 | 145±2 | 2.29±0.09 | 120±1 | ||

| 90 | 3.64±0.08 | 146±1 | 2.40±0.06 | 96±1 | 2.18±0.06 | 90±2 | ||

| 120 | 3.71±0.08 | 148±1 | 2.71±0.06 | 93±2 | 2.14±0.05 | 86±1 | ||

由于机械粉碎法制备的Fe基非晶磁性粉末形状多是不规则的,存在大量尖角,且粒度分布也不均匀,这使得在粉芯压制的过程中会刺破绝缘层,致使所合成的磁粉芯存在耗损高、磁导率低、品质低等问题,使其磁性能受到影响。随着近年来雾化法制备Fe基非晶磁性粉末技术的逐渐成熟,且粉末球形度高、表面较光滑,十分有利于磁粉芯的压制,进而研究者对其磁性能进行了大量的研究。He等[89]采用气雾化法制备了Fe74Ni3Si13Cr6W4非晶磁性粉末,并在不同温度(350~750 ℃)下进行1.5 h的退火处理。发现退火温度在550 ℃以上时,有少量的α-Fe(Si) 纳米晶形成。当温度从350 ℃增加到750 ℃时,Ms从78 Am2/kg增加到101 Am2/kg。随着退火温度的升高,非晶磁性粉末中α-Fe(Si) 晶体相逐渐长大,使得Hc在650 ℃时先略有增加,然后在750 ℃时急剧增加。Alvarez等[90]也在(Fe0.725Si0.125B0.150)96.5Nb3.0Cu0.5非晶磁性粉末中发现均匀的纳米晶存在有利于降低Pcv和Hc。Xu等[91]对不同压制压力(1674,1867 MPa和2060 MPa)下制备的Fe90Si6.5Cr3.5非晶磁粉芯的磁学性能进行了研究。研究发现,不同压制压力对非晶磁粉芯的磁性能(包括Ue和Q)基本不产生影响。

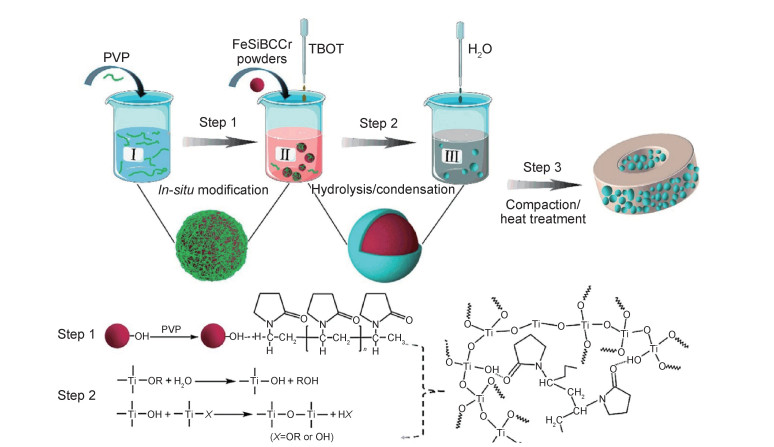

非晶磁粉芯内部磁性粉末的绝缘层对磁性能有着至关重要的影响,研究者也不断探究和尝试新的方法来改善粉末的绝缘性。王湘粤等[92]采用水雾化法制备Fe74Cr1Si9B10P4C2非晶磁性粉末,并将其浸入酸性溶液使其表面钝化。发现非晶磁性粉末表面形成的钝化膜有助于提高粉末间的电气绝缘性,钝化后粉末的Pcv由1437.8 kW/m3下降到592.9 kW/m3(1000 kHz,0.1 T)。Guo等[93]采用水雾化法制备了(Fe0.76Si0.09B0.1P0.05)99Nb1非晶磁性粉末,添加2%~4%云母作为绝缘化合物,并将其压制成非晶磁粉芯。发现添加4%云母的磁粉芯Pcv最低,为320 W/kg(100 kHz,0.1 T)。Chang等[94]采用气雾化法制备了Fe76Si9B10P5非晶磁性粉末,通过添加2%的环氧树脂并压制成非晶磁粉芯,在480 ℃保温1 h退火后,具有最佳的Ue和Pcv,分别为86和200 mW/cm3(100 kHz,0.05 T)。Liu等[95]也采用气雾化法制备了Fe77P6B10Si4Nb2Cr1非晶磁性粉末,但这不同于上述Chang所制备的非晶磁性粉末成分。发现添加2%环氧树脂压制成非晶磁粉芯,在400 ℃保温1 h退火后,具有最佳Ue为82,但Pcv略有恶化,为308 mW/cm3(100 kHz,0.05 T)。为进一步改善非晶磁粉芯内部的绝缘性,研究者在非晶磁性粉末表面制备出了具有绝缘壳体包覆的结构。Zhou等[96]成功设计并制备了具有壳体包覆的Fe-Si-B-C-Cr/TiO2非晶磁性粉末,制备过程如图 6所示。研究发现,对于没有壳层的非晶磁性粉末,将其直接压在一起,由于没有任何绝缘层,涡流可能流过整个非晶磁粉芯。而对于有壳层的非晶磁粉芯,大部分的非晶磁性粉末被TiO2绝缘层隔开,大部分涡流可以被限制在单个的磁性粉末粒子内,这减少了粉末粒子间涡流路径,致使Pcv降低为42 mW/cm3(500 kHz,0.01 T),Q值提高到102。Zhou等[97]对Fe-Si-B-C-Cr/TiO2非晶磁粉芯进行不同温度(400~500 ℃)保温1 h的退火处理,发现在480 ℃保温1 h退火后,有最高的Ue和最低的Pcv,分别为81.5和275 mW/cm3(100 kHz,0.01 T)。Zhang等[98]设计了一款具有致密无孔的聚对二甲苯(poly-para-xylylene, PPX)壳体包覆的Fe77Si4B10P6Nb2Cr1非晶磁性粉末,并用化学气相沉积法(chemical vapor deposition, CVD)成功地在非晶磁性粉末表面制备出厚度为65,140 nm和240 nm的壳层,并将其压制成非晶磁粉芯。随着PPX层厚度的增加,磁粉芯的Ms略有下降,直流偏磁性能得到改善,Pcv也有所降低。当壳层厚度为240 nm时,Pcv为220 mW/cm3(100 kHz,0.1 T),直流偏磁性为54.3%。与环氧树脂、硅树脂等其他绝缘材料相比,PPX壳层为非晶磁粉芯提供了更好的绝缘性和更高的润滑性。

通过上述可以发现,相比于机械破碎法,利用雾化法制备的Fe基非晶磁性粉末具有更优异的磁性能。而在研究Fe基非晶磁粉末制备与性能改善的同时,研究者也尝试利用其他方法制备Fe基非晶磁性粉末。Bai等[99]以七水硫酸亚铁(FeSO4·7H2O)、硼氢化钠(NaBH4)、柠檬酸钠(Na3C6H5O7·2H2O)和氢氧化钠(NaOH)为原料,通过化学合成的方法合成了Fe-B非晶纳米粒子。研究发现Fe-B非晶纳米颗粒中的团簇通过两个原子共享模式和四个原子共享模式连接,团簇连接的偏离度与Fe-B非晶纳米颗粒的磁性能密切相关:偏离度越大,饱和磁通量密度(Bs)下降越快。由于化学合成法制备Fe基非晶磁性粉末的研究相对较少,所以雾化法和机械粉碎法仍为目前Fe基非晶磁性粉末制备的主流方法。

4 Fe基非晶合金粉末在激光3D打印领域的研究相比于传统的块体Fe基非晶合金制备方法(如铸造法等),激光3D打印具有可用于实现复杂几何形状构件成形的优势。并且该方法适用于Fe基非晶合金粉末(多为雾化法制备)制备具有先进功能性和结构性的Fe基非晶合金零件提供了新思路,且零件不受尺寸和复杂性的限制。激光3D打印用于制备块体Fe基非晶合金可以分为两大类:激光立体成形技术(laser engineering net shaping, LENS)与激光选区熔化技术(selective laser melting, SLM),相比于LENS技术,SLM技术为粉末微熔池提供了更快速的凝固条件(104~106 K/s)[100],这一特点有利于大尺寸三维非晶合金零件的成形,且获得的零件精度更高。

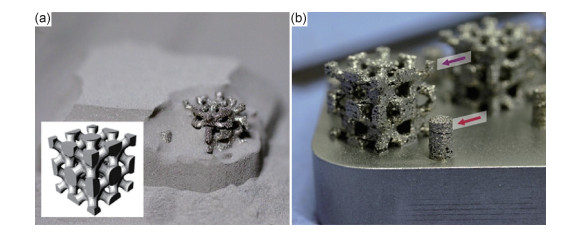

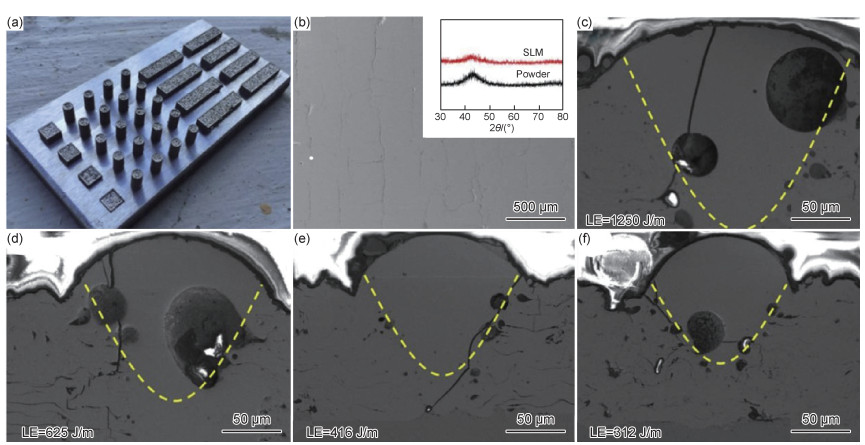

2009年Zheng等[5]采用LENS制备了Fe基非晶合金构件,但发现制备的Fe基非晶合金构件的精度、成形度等远达不到理想的状态。近些年,研究者发现SLM更适合加工高精度的Fe基非晶合金构件。首先,Pauly等[101]通过优化SLM工艺参数(激光功率:320 W,扫描速率3470 mm/s,激光轨迹之间的距离:0.124 mm),由CAD程序生成图 7(a)插图中显示的三维脚手架结构,并对Fe74Mo4P10C7.5B2.5Si2气雾化非晶粉末进行SLM加工处理,形成了图 7(b)显示的基板顶部的整个支架。研究者发现SLM工艺参数对Fe基非晶合金构件的非晶相含量、微裂纹等有着重要的影响。Jung等[102]采用激光功率在280~340 W之间,扫描速率在1500~4500 mm/s之间多参数组合的SLM工艺制备直径为2 mm、高度为6 mm的圆柱形Fe68.3C6.9Si2.5B6.7P8.7Cr2.3Mo2.5Al2.1非晶合金样品。研究发现,扫描速率和激光功率对SLM样品的质量有很大影响,当扫描速率降低到2500 mm/s以下,激光功率增加到300 W以上时,可以得到相对密度大于99%的块体Fe基非晶合金样品,这可以归因于在低的扫描速率和高的激光功率下加工过程中具有最佳的能量转移,使得SLM形成的样品都具有较大的相对密度。Ouyang等[103]研究了Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9非晶粉末在SLM过程中形成非晶合金的结构演变,发现高的激光线能量密度(LE, LE=P/V, 其中P为激光功率,V为激光扫描速率)会导致微结构内产生晶化倾向,降低非晶相的体积分数,且随着晶体相形核、长大时间的延长,在热影响区的晶体相体积分数也会增加。Xing等[104]对Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9非晶粉末在SLM过程中微裂纹的产生原因进行了研究。发现微孔周围的热应力集中是SLM制备Fe基非晶合金构件过程中微裂纹形成的主要原因。图 8显示了不同激光线能量密度制备的Fe基非晶合金构件,可以看出所有样品中的微裂纹都起源于尺寸较小的微孔,主要位于熔池与热影响区之间(见图 8(c)~(f) 中的黄色虚线)。可见,微孔的位置和大小对微裂纹的形成起着重要的影响,因此,Xing等提出了当微孔临界尺寸为30 μm时,SLM制备Fe基非晶合金构件会产生微裂纹。Zou等[105]提出了一种SLM “棋盘扫描”法,并与激光重熔相配合,以解决SLM制备Fe基非晶合金产生的微裂纹问题。发现随着棋盘扫描长度的增加,表面形貌由典型的鱼鳞状变为网格状,随后对其进行激光重熔表面处理,获得了更光滑的表面,样品的横截面除了有一些微孔外,均没有观察到裂纹。Nong等[106]采用SLM制备了Fe-Cr-Mo-W-Mn-C-Si-B非晶合金,获得了几乎完全非晶的复杂几何结构零件,并发现激光能量密度对零件的表面质量影响很大,激光能量不足将导致零件表面粗糙(激光功率为260 W),充足的激光能量有助于降低零件表面的粗糙度(激光功率为340 W)。然而,当激光功率为380 W时,过高的激光能量会导致严重的球化现象,导致零件难以成形。换言之,构件表面质量很大程度受激光能量密度的影响。Zou等[107]通过对SLM制备Fe基非晶合金构件室温宏观塑性变形的研究发现,适当地添加Cu有利于非晶合金构件中脆性元素的均匀分布,添加40%的Cu可获得无裂纹的Fe-Cr-Mo-C-B非晶合金构件。随着研究者对SLM制备Fe基非晶合金构件工艺的不断优化,使其制备出的非晶合金构件精度显著提高,这进一步推进了Fe基非晶合金构件应用的步伐。Liang等[108]采用SLM制备了具有菱形十二面体结构的多孔Fe70Cr5Ni3Mo3W9Si5B5非晶合金构件,该非晶合金构件在类芬顿(fenton-like)反应和活性红(cibacron brilliant red, BR3B-A)染料反应中的催化降解显著,迄今为止,在同类反应中的催化剂重复利用率最高。这种多孔Fe基非晶合金构件有望作为降解反应的催化剂,应用在污水处理领域。

|

图 8 不同激光线能量密度下制备非晶合金构建微裂纹的演变[104] (a)SLM制造的3D打印Fe基非晶合金样品;(b)3D打印样品的侧视图(插图显示了完全非晶结构);(c)~(f)在各种激光线能量密度下熔池的SEM图像(图像显示了微孔周围微裂纹的分布) Fig. 8 Evolution of micro-cracks in amorphous alloy components prepared under various line energy densities[104] (a)3D printed Fe-based BMG samples fabricated by SLM; (b)side view of 3D printed samples(the inset image shows fully amorphous structure); (c)-(f)SEM images of molten pools under various line energy densities, which show the distributions of micro-cracks around micro-pores |

综上所述,研究者对激光3D打印用于制备复杂的Fe基非晶合金构件进行了大量研究,其中SLM制备Fe基非晶合金构件由于具有加工精度高、非晶含量高等优势得到了更广泛的研究,这不但解决了Fe基非晶合金作为工程材料应用的加工瓶颈,也成为制备新型Fe基非晶构件的新兴技术。

5 Fe基非晶态合金粉末在偶氮染料降解领域的研究近年来,Fe基非晶合金粉末(多为雾化法和机械法)用于降解偶氮染料印染废水的研究被广泛报道出来,尽管Fe基非晶合金粉末对偶氮染料的降解机理还不是十分明确,但Fe基非晶合金粉末展示出优异的污水降解效果使其具有很大的应用潜力,因此开展相关研究具有重要的工程意义和实用价值。

Xie等[109]发现机械粉碎法制备的Fe76B12Si9Y3非晶合金粉末在一种在强酸性或近中性甲基橙染料(MO, C14H14N3SO3)中具有优异的降解性能,其降解效率高达Fe粉的1000倍,约为之前报道的在类似条件下生产和测试的Fe基非晶合金薄带的两倍。Wang等[110]研究了Fe76Si9B10P5非晶粉末和氧化石墨烯(graphene oxide, GO)改性的复合粉末在甲基橙燃料(MO, C14H14N3SO3Na)和偶氮染料直接蓝6(direct blue6, DB6, C32H20N6S4O14Na4)中的降解行为。结果表明,与工业Fe粉相比,Fe基非晶合金粉末对偶氮染料的降解效果更好。加入GO的非晶合金粉末,降解性能提高,降解时间缩短,降解效率达99%以上。Li等[111]采用机械粉碎法制备了Fe100-4xBxPxCxSix(x=7, 8, 9, 10)非晶合金粉末。发现工业纯Fe粉降解反应60 min后,亚甲基蓝溶液的降解率小于40%,而Fe72P7B7C7Si7的非晶合金粉末的降解速率明显较快,反应时间10 min时,降解率为75%。Si等[112]为了提高Fe基非晶合金粉末在降解橙Ⅱ(Orange Ⅱ, C16H11N2NaO4S)溶液中的降解速率和耐久性,制备了Fe-Si-B非晶粉末与多孔Ni复合样品。研究发现,通过形成多孔复合结构,Fe-Si-B非晶粉末的降解速率可提高11倍以上。在100次循环降解实验后的降解率均在80%以上,这为提高Fe基非晶合金粉末的降解效率提供了新的方法。Lv等[113]采用超声振动的方法有效地提高了Fe78Si9B13非晶合金粉末的内部的储能,通过降低反应的活化能(ΔE)来提高降解能力。发现在750 J超声振动下的粉末ΔE由(53±3) kJ/mol降低到(19±1) kJ/mol,这使得Fe基非晶合金粉末的降解速率明显升高。

综合上述分析,研究者在Fe基非晶合金粉末用于偶氮染料印染废水的降解方面做了许多的研究,并提出了提高Fe基非晶合金粉末降解速率的方法,如多孔结构、外加超声振动等,这使得Fe基非晶合金粉末在废水降解方面的研究有了新的突破。

6 总结与展望本文系统总结了Fe基非晶合金粉末在涂层制备、磁性材料、激光3D打印、废水处理4个方面的研究进展,并着重介绍了不同方法制备的Fe基非晶涂层在耐磨及耐腐蚀方面的研究,Fe基非晶磁性粉末的磁性能研究及进一步优化磁性能的方法,LMS工艺参数对制备Fe基非晶合金构件的非晶相含量、微裂纹、表面粗糙度的影响,Fe基非晶合金粉末在偶氮染料印染废水降解方面的研究,及进一步提升Fe基非晶合金粉末的降解能力的方法。

尽管Fe基非晶粉末在成分选择、制备工艺等方面取得了一定的研究进展,但大规模生产Fe基非晶粉末以实现在非晶涂层制备、磁性材料、激光3D打印、废水处理4个方面应用还存在许多亟待解决的问题。如何制备低成本可大规模商业生产,且满足以上4个方面应用的不同成分的完全非晶态的Fe基非晶粉末,并保证制备出的Fe基非晶涂层及激光3D打印构件保持完全非晶态及具有符合实际应用场合所要求的性能。目前就Fe基非晶涂层和激光3D打印制备非晶合金构件待解决的主要问题有:如何降低涂层孔隙率和提高涂层与基体的结合强度,3D打印非晶合金构件更低成本、更快速地制备具有表面成形度好、构件成形后非晶相含量高及强度等符合实际应用性能不变;Fe基非晶磁粉如何通过后处理进一步提高其磁性能,以及老化的非晶磁粉芯中的Fe基非晶磁粉怎样在废水处理方面得到二次利用。还需要指出的是,近年LC在非晶增材制造领域取得了一定的应用,通过LC对构件表面进行修复和强化,改进构件的几何外形,让构件的几何外形有着更独特的特点,使构件应用范围更广。但目前采用LC直接加工非晶构件还具有一些困难,对于结构复杂的非晶构件还无法完美成形。但应用LC焊接非晶构件以代替传统焊接方法具有巨大的应用潜力,这也为Fe基非晶粉末在LC焊接方面的研究提供了一个更广阔的未来。此外,Fe基非晶粉末在传感器、磁导航、无人驾驶技术、石化催化剂等先进技术领域发挥着重要的作用,也促使Fe基非晶粉末在相关领域应用得以蓬勃发展。

| [1] |

MIURA H, ISA S, OMURO K. Production of amorphous iron-nickel based alloys by flame-spray quenching and coatings on metal substrates[J]. Materials Transactions Jim, 1984, 25(4): 284-291. DOI:10.2320/matertrans1960.25.284 |

| [2] |

KISHITAKE K, ERA H, OTSUBO F. Thermal-sprayed Fe-10Cr-13P-7C amorphous coatings prossessing excellent corrosion resistance[J]. Journal of Thermal Spray Technology, 1996, 5(4): 476-477. DOI:10.1007/BF02645279 |

| [3] |

OTSUBO F, ERA H, KISHITAKE K. Formation of amorphous Fe-Cr-Mo-8P-2C coatings by the high velocity oxy-fuel process[J]. Journal of Thermal Spray Technology, 2000, 9(4): 494-498. DOI:10.1007/BF02608552 |

| [4] |

RAYBOULD D, TAN K S. Factors affecting the magnetic properties of consolidated amorphous powder cores[J]. Journal of Materials Science, 1985, 20(8): 2776-2786. DOI:10.1007/BF00553039 |

| [5] |

ZHENG B, ZHOU Y, SMUGERESKY J E, et al. Processing and behavior of Fe-based metallic glass components via laser-engineered net shaping[J]. Metallurgical and Materials Transactions A, 2009, 40(5): 1235-1245. DOI:10.1007/s11661-009-9828-y |

| [6] |

WANG J Q, LIU Y H, CHEN M W, et al. Rapid degradation of azo dye by Fe-based metallic glass powder[J]. Advanced Functional Materials, 2012, 22(12): 2567-2570. DOI:10.1002/adfm.201103015 |

| [7] |

WANG Y, ZHENG Y G, KE W, et al. Slurry erosion-corrosion behaviour of high-velocity oxy-fuel (HVOF) sprayed Fe-based amorphous metallic coatings for marine pump in sand-containing NaCl solutions[J]. Corrosion Science, 2011, 53(10): 3177-3185. DOI:10.1016/j.corsci.2011.05.062 |

| [8] |

GLORIANT T, GREER A L. Al-based nanocrystalline composites by rapid solidification of Al-Ni-Sm alloys[J]. Nanostructured Materials, 1998, 10(3): 389-396. DOI:10.1016/S0965-9773(98)00079-8 |

| [9] |

ZHANG C, LIU L, CHAN K C, et al. Wear behavior of HVOF-sprayed Fe-based amorphous coatings[J]. Intermetallics, 2012, 29(29): 80-85. |

| [10] |

WEI X C, HUA M, XUE Z Y, et al. Evolution of friction-induced microstructure of SUS 304 metastable austenitic stainless steel and its influence on wear behavior[J]. Wear, 2009, 267: 1386-1392. DOI:10.1016/j.wear.2008.12.068 |

| [11] |

BOLELLI G, CANNILLO V, LUSVARGHI L, et al. Wear behavior of thermally sprayed ceramic oxide coatings[J]. Wear, 2006, 261: 1298-1315. DOI:10.1016/j.wear.2006.03.023 |

| [12] |

PENG Y, ZHANG C, ZHOU H, et al. On the bonding strength in thermally sprayed Fe-based amorphous coatings[J]. Surface and Coatings Technology, 2013, 218: 17-22. DOI:10.1016/j.surfcoat.2012.12.018 |

| [13] |

LI C Y, DING J Q, ZHU F P, et al. Indentation creep behavior of Fe-based amorphous coatings fabricated by high velocity oxy-fuel[J]. Journal of Non-Crystalline Solids, 2019, 503/504: 62-68. DOI:10.1016/j.jnoncrysol.2018.09.018 |

| [14] |

ZHENG Z B, ZHENG Y G, SUN W H, et al. Effect of applied potential on passivation and erosion-corrosion of a Fe-based amorphous metallic coating under slurry impingement[J]. Corrosion Science, 2014, 82: 115-124. DOI:10.1016/j.corsci.2014.01.004 |

| [15] |

MA H R, CHEN X Y, LI J W, et al. Fe-based amorphous coating with high corrosion and wear resistance[J]. Surface Engineering, 2016, 33(1): 56-62. |

| [16] |

ZHANG C, CHAN K C, WU Y, et al. Pitting initiation in Fe-based amorphous coatings[J]. Acta Materialia, 2012, 60(10): 4152-4159. DOI:10.1016/j.actamat.2012.04.005 |

| [17] |

DEMETRIOU M D, DUAN G, VEASEY C, et al. Amorphous Fe-based metal foam[J]. Script Materialia, 2007, 57(1): 9-12. DOI:10.1016/j.scriptamat.2007.03.023 |

| [18] |

LIND M L, DUAN G, JOHNSON W J. Isoconfigurational elastic constants and liquid fragility of a bulk metallic glass forming alloy[J]. Physical Review Letters, 2006, 97: 015501. DOI:10.1103/PhysRevLett.97.015501 |

| [19] |

ZHANG H, HU Y, HOU G L, et al. The effect of high-velocity oxy-fuel spraying parameters on microstructure, corrosion and wear resistance of Fe-based metallic glass coatings[J]. Journal of Non-Crystalline Solids, 2014, 406: 37-44. DOI:10.1016/j.jnoncrysol.2014.09.041 |

| [20] |

ZHANG J F, LIU M, SONG J B, et al. Microstructure and corrosion behavior of Fe-based amorphous coating prepared by HVOF[J]. Journal of Alloys and Compounds, 2017, 721: 506-511. DOI:10.1016/j.jallcom.2017.06.046 |

| [21] |

QIAO L, WU Y, HONG S, et al. Influence of the high-velocity oxygen-fuel spray parameters on the porosity and corrosion resistance of iron-based amorphous coatings[J]. Surface and Coatings Technology, 2019, 366: 296-302. DOI:10.1016/j.surfcoat.2019.03.046 |

| [22] |

WANG Y, JIANG S L, ZHENG Y G, et al. Effect of porosity sealing treatments on the corrosion resistance of high-velocity oxy-fuel (HVOF)-sprayed Fe-based amorphous metallic coatings[J]. Surface and Coatings Technology, 2011, 206: 1307-1318. DOI:10.1016/j.surfcoat.2011.08.045 |

| [23] |

ZHENG Z B, ZHENG Y G, SUN W H, et al. Effect of heat treatment on the structure, cavitation erosion and erosion-corrosion behavior of Fe-based amorphous coatings[J]. Tribology International, 2015, 90: 393-403. DOI:10.1016/j.triboint.2015.04.039 |

| [24] |

LI C Y, WANG H B, DING J Q, et al. Effects of heat treatment on HVOF-sprayed Fe-based amorphous coatings[J]. Surface Engineering, 2020, 1-9. |

| [25] |

YASIR M, ZHANG C, WANG W, et al. Wear behaviors of Fe-based amorphous composite coatings reinforced by Al2O3 particles in air and in NaCl solution[J]. Materials & Design, 2015, 88: 207-213. |

| [26] |

YASIR M, ZHANG C, WANG W, et al. Tribocorrosion behavior of Fe-based amorphous composite coating reinforced by Al2O3 in 3.5% NaCl solution[J]. Journal of Thermal Spray Technology, 2016, 25(8): 1-7. DOI:10.1007/s11666-016-0457-x |

| [27] |

YASIR M, ZHANG C, WANG W, et al. Enhancement of impact resistance of Fe-based amorphous coating by Al2O3 dispersion[J]. Materials Letters, 2016, 171: 112-116. DOI:10.1016/j.matlet.2016.02.060 |

| [28] |

ZHOU H, ZHANG C, WANG W, et al. Microstructure and mechanical properties of Fe-based amorphous composite coatings reinforced by stainless steel powders[J]. Journal of Materials Science and Technology, 2015, 31(1): 43-47. |

| [29] |

XU P, ZHANG C, WANG W, et al. Pitting mechanism in a stainless steel-reinforced Fe-based amorphous coating[J]. Electrochimica Acta, 2016, 206: 61-69. DOI:10.1016/j.electacta.2016.04.130 |

| [30] |

MOVAHEDI B. On the prospects of using nanoindentation and wear test to study the mechanical behavior of Fe-based metallic glass coating reinforced by B4C nanoparticles[J]. Metallurgical and Materials Transactions A, 2017, 48(3): 1474-1483. DOI:10.1007/s11661-016-3928-2 |

| [31] |

WANG G, XING C, TAO F, et al. Enhancement in the corrosion resistance of WC coatings by adding a Fe-based alloy in simulated seawater[J]. Surface and Coatings Technology, 2016, 305: 62-66. DOI:10.1016/j.surfcoat.2016.08.009 |

| [32] |

KOGA G Y, SCHULZ R, SAVOIE S, et al. Microstructure and wear behavior of Fe-based amorphous HVOF coatings produced from commercial precursors[J]. Surface and Coatings Technology, 2016, 309: 938-944. |

| [33] |

ZHANG C, ZHANG Z W, CHEN Q, et al. Effect of hydrostatic pressure on the corrosion behavior of HVOF-sprayed Fe-based amorphous coating[J]. Journal of Alloys and Compounds, 2018, 758: 108-115. DOI:10.1016/j.jallcom.2018.05.100 |

| [34] |

ZHANG H, GONG Y, ZHANG B, et al. Corrosion and algal adhesion behaviors of HVOF-Sprayed Fe-based amorphous coatings for marine applications[J]. Journal of Thermal Spray Technology, 2018, 28: 283-290. DOI:10.1007/s11666-018-0774-3 |

| [35] |

GUO S F, PAN F S, ZHANG H J, et al. Fe-based amorphous coating for corrosion protection of magnesium alloy[J]. Materials & Design, 2016, 624-631. |

| [36] |

王志健, 谢凤宽. HVAF—超音速火焰喷涂的最新发展[J]. 电刷镀技术, 2000(3): 8-10. WANGZ J, XIE F K. HVAF—the latest development of supersonic flame spraying[J]. Electro Brush Plating Technology, 2000(3): 8-10. |

| [37] |

GUO R Q, ZHANG C, CHEN Q, et al. Study of structure and corrosion resistance of Fe-based amorphous coatings prepared by HVAF and HVOF[J]. Corrosion Science, 2011, 53: 2351-2356. DOI:10.1016/j.corsci.2010.12.022 |

| [38] |

SADEGHI E, JOSHI S. Chlorine-induced high-temperature corrosion and erosion-corrosion of HVAF and HVOF-sprayed amorphous Fe-based coatings[J]. Surface and Coatings Technology, 2019, 371: 20-35. DOI:10.1016/j.surfcoat.2019.01.080 |

| [39] |

MA H R, LI J W, JIAO J, et al. Wear resistance of Fe-based amorphous coatings prepared by AC-HVAF and HVOF[J]. Materials Science and Technology, 2016, 33(1): 65-71. |

| [40] |

WANG G, HUANG Z, XIAO P, et al. Spraying of Fe-based amorphous coating with high corrosion resistance by HVAF[J]. Journal of Manufacturing Processes, 2016, 22: 34-38. DOI:10.1016/j.jmapro.2016.01.009 |

| [41] |

HUANG F, KANG J J, YUE W, et al. Corrosion behavior of FeCrMoCBY amorphous coating fabricated by high-velocity air fuel spraying[J]. Journal of Thermal Spray Technology, 2019, 28: 842-850. DOI:10.1007/s11666-019-00843-7 |

| [42] |

GUO H, ZHANG S D, SUN W H, et al. Differences in dry sliding wear behavior between HVAF-sprayed amorphous steel and crystalline stainless steel coatings[J]. Journal of Materials Science and Technology, 2019, 35: 865-874. |

| [43] |

WANG Y, LI K Y, SCENINI F, et al. The effect of residual stress on the electrochemical corrosion behavior of Fe-based amorphous coatings in chloride-containing solutions[J]. Surface and Coatings Technology, 2016, 302: 27-38. DOI:10.1016/j.surfcoat.2016.05.034 |

| [44] |

WU J, ZHANG S D, SUN W H, et al. Enhanced corrosion resistance in Fe-based amorphous coatings through eliminating Cr-depleted zones[J]. Corrosion Science, 2018, 136: 161-173. DOI:10.1016/j.corsci.2018.03.005 |

| [45] |

JIAO J, LUO Q, WEI X, et al. Influence of sealing treatment on the corrosion resistance of Fe-based amorphous coatings in HCl solution[J]. Journal of Alloys and Compounds, 2017, 714: 356-362. DOI:10.1016/j.jallcom.2017.04.179 |

| [46] |

TIAN W P, YANG H W, ZHANG S D. Synergisticeffect of Mo, W, Mn and Cr on the passivation behavior of a Fe-based amorphous alloy coating[J]. Acta Metallurgica Sinica, 2018, 31: 308-320. |

| [47] |

WANG Y, LI M Y, ZHU F, et al. Pitting corrosion mechanism of Cl- and S2- induced by oxide inclusions in Fe-based amorphous metallic coatings[J]. Surface and Coatings Technology, 2020, 385: 125449. DOI:10.1016/j.surfcoat.2020.125449 |

| [48] |

WU J, CUI J P, ZHENG Q J, et al. Insight into the corrosion evolution of Fe-based amorphous coatings under wet-dry cyclic conditions[J]. Electrochim Acta, 2019, 319: 966-980. DOI:10.1016/j.electacta.2019.07.058 |

| [49] |

WANG Y, LI M Y, SUN L L, et al. Environmentally assisted fracture behavior of Fe-based amorphous coatings in chloride-containing solutions[J]. Journal of Alloys and Compounds, 2017, 738: 37-48. |

| [50] |

GUO H, WU N C, ZHANG Y L, et al. Influence of coating thickness on the impact damage mode in Fe-based amorphous coatings[J]. Surface and Coatings Technology, 2020, 390: 125650. DOI:10.1016/j.surfcoat.2020.125650 |

| [51] |

LIANG D D, MA J, CAI Y F, et al. Characterization and elevated-temperature tribological performance of AC-HVAF-sprayed Fe-based amorphous coating[J]. Surface and Coatings Technology, 2020, 387: 125535. DOI:10.1016/j.surfcoat.2020.125535 |

| [52] |

ZHANG L M, YAN M C, ZHANG S D, et al. Significantly enhanced resistance to SRB corrosion via Fe-based amorphous coating designed with high dose corrosion-resistant and antibacterial elements[J]. Corrosion Science, 2020, 164: 108305. DOI:10.1016/j.corsci.2019.108305 |

| [53] |

YANG Q, LI R, LIU Z Q, et al. Compositional dependence of microstructure and tribological properties of plasma sprayed Fe-based metallic glass coatings[J]. Science in China Series E: Technological Sciences, 2012, 55(5): 1335-1342. DOI:10.1007/s11431-012-4821-x |

| [54] |

HUANG Y G, GUO Y Z, FAN H B, et al. Synthesis of Fe-Cr-Mo-C-B amorphous coating with high corrosion resistance[J]. Materials Letters, 2012, 89: 229-232. DOI:10.1016/j.matlet.2012.08.114 |

| [55] |

JIANG C P, XING Y Z, ZHANG F Y, et al. Microstructure and corrosion resistance of Fe/Mo composite amorphous coatings prepared by air plasma spraying[J]. International Journal of Minerals, Metallurgy and Materials, 2012, 19(7): 657-662. DOI:10.1007/s12613-012-0609-z |

| [56] |

JIANG C P, LIU W Q, WANG G, et al. The corrosion behaviours of plasma-sprayed Fe-based amorphous coatings[J]. Surface Engineering, 2018, 34(8): 634-639. DOI:10.1080/02670844.2017.1319647 |

| [57] |

BIJALWAN P, KUMAR A, NAYAK S K, et al. Microstructure and corrosion behavior of Fe-based amorphous composite coatings developed by atmospheric plasma spraying[J]. Journal of Alloys and Compounds, 2019, 796: 47-54. DOI:10.1016/j.jallcom.2019.05.046 |

| [58] |

CHU Z H, DENG W X, ZHENG X W, et al. Corrosion mechanism of plasma-sprayed Fe-based amorphous coatings with high corrosion resistance[J]. Journal of Thermal Spray Technology, 2020, 29: 1111-1118. DOI:10.1007/s11666-020-01030-9 |

| [59] |

ZHANG H, XIE Y T, HUANG L P, et al. Effect of feedstock particle sizes on wear resistance of plasma sprayed Fe-based amorphous coatings[J]. Surface and Coatings Technology, 2014, 258: 495-502. DOI:10.1016/j.surfcoat.2014.08.050 |

| [60] |

CHENG J B, ZHANG Q, FENG Y, et al. Microstructure and sliding wear behaviors of plasma-sprayed Fe-based amorphous coatings in 3.5 wt% NaCl solution[J]. Journal of Thermal Spray Technology, 2019, 28: 1049-1059. DOI:10.1007/s11666-019-00866-0 |

| [61] |

QIAO J H, JIN X, QIN J H, et al. A super-hard superhydrophobic Fe-based amorphous alloy coating[J]. Surface and Coatings Technology, 2018, 334: 286-291. DOI:10.1016/j.surfcoat.2017.11.046 |

| [62] |

ZHOU Y Y, MA G Z, WANG H D, et al. Fabrication and characterization of supersonic plasma sprayed Fe-based amorphous metallic coatings[J]. Materials & Design, 2016, 110: 332-339. |

| [63] |

MA G Z, CHEN S Y, HE P F, et al. Particle in-flight status and its influence on the properties of supersonic plasma-sprayed Fe-based amorphous metallic coatings[J]. Surface and Coatings Technology, 2019, 358: 394-403. DOI:10.1016/j.surfcoat.2018.11.049 |

| [64] |

KATAKAM S, SANTHANAKRISHNAN S, DAHOTRE N B. Fe-Based amorphous coatings on AISI 4130 structural steel for corrosion resistance[J]. JOM, 2012, 64(6): 709-715. DOI:10.1007/s11837-012-0338-9 |

| [65] |

CHEN Q J, GUO S B, YANG X J, et al. Study on corrosion resistance of Fe-based amorphous coating by laser cladding in hydrochloric acid[J]. Physics Procedia, 2013, 50: 297-303. DOI:10.1016/j.phpro.2013.11.048 |

| [66] |

ZHU Y Y, LI Z G, LI R F, et al. Microstructure and property of Fe-Co-B-Si-C-Nb amorphous composite coating fabricated by laser cladding process[J]. Applied Surface Science, 2013, 280: 50-54. DOI:10.1016/j.apsusc.2013.04.077 |

| [67] |

WA NG, Y F, LU Q L, XIAO L J, et al. Laser cladding Fe-Cr-Si-P amorphous coatings on 304L stainless[J]. Rare Metal Materials and Engineering, 2014, 43(2): 274-277. DOI:10.1016/S1875-5372(14)60057-6 |

| [68] |

IBRAHIM M Z, SARHAN A A D, KUO T Y, et al. Investigate the effects of the substrate surface roughness on the geometry, phase transformation, and hardness of laser-cladded Fe-based metallic glass coating[J]. International Journal of Advanced Manufacturing, 2018, 98: 1977-1987. DOI:10.1007/s00170-018-2354-6 |

| [69] |

ZHANG Q, ZHANG P L, YAN H, et al. Magnetic-field-assisted laser cladding in the preparation of a crack-free Fe-Cr-Mo-C-Y-B amorphous coating on steel[J]. Philosophical Magazine Letters, 2020, 100(2): 86-93. DOI:10.1080/09500839.2020.1725245 |

| [70] |

PAUL T, ALAVI S H, BISWAS S, et al. Microstructure and wear behavior of laser clad multi-layered Fe-based amorphous coatings on steel substrates[J]. Lasers in Manufacturingand Materials Processing, 2015, 2(4): 231-241. DOI:10.1007/s40516-015-0017-0 |

| [71] |

JI X L, LUO C Y, SUN Y, et al. Corrosive wear of multi-layer Fe-based coatings laser cladded from amorphous powders[J]. Wear, 2019, 438/439: 203133. |

| [72] |

LU Y Z, HUANG G K, WANG Y Z, et al. Crack-free Fe-based amorphous coating synthesized by laser cladding[J]. Materials Letters, 2018, 210: 46-50. DOI:10.1016/j.matlet.2017.08.125 |

| [73] |

KOGA G Y, NOGUEIRA R P, ROCHE V, et al. Corrosion properties of Fe-Cr-Nb-B amorphous alloys and coatings[J]. Surface and Coatings Technology, 2014, 254: 238-243. DOI:10.1016/j.surfcoat.2014.06.022 |

| [74] |

HENAO J, CONCUSTELL A, CANO I G, et al. Influence of Cold Gas Spray process conditions on the microstructure of Fe-based amorphous coatings[J]. Journal of Alloys and Compounds, 2015, 622: 995-999. DOI:10.1016/j.jallcom.2014.11.037 |

| [75] |

SU J, KANG J J, YUE W, et al. Comparison of tribological behavior of Fe-based metallic glass coatings fabricated by cold spraying and high velocity air fuel spraying[J]. Journal of Non-Crystalline Solids, 2019, 522: 119582. DOI:10.1016/j.jnoncrysol.2019.119582 |

| [76] |

NING W C, ZHAI H M, XIAO R Z, et al. The Corrosion resistance mechanism of Fe-based amorphous coatings synthesised by detonation gun spraying[J]. Journal of Materials Engineering and Performance, 2020, 29: 3921-3929. DOI:10.1007/s11665-020-04876-w |

| [77] |

LI X Q, ZHAI H M, LI W S, et al. Dry sliding wear behaviors of Fe-based amorphous metallic coating synthesized by D-gun spray[J]. Journal of Non-Crystalline Solids, 2020, 537: 120018. DOI:10.1016/j.jnoncrysol.2020.120018 |

| [78] |

唐坚, 连法增, 于敏, 等. 非晶Fe78Si9B13磁粉芯的制备及性能研究[J]. 功能材料, 2012, 43: 96-98. TANG J, LIAN F Z, YU M, et al. Preparation and investigation of magnetic properties of amorphous Fe78Si9B13 powder core[J]. Journal of Functional Materials, 2012, 43: 96-98. |

| [79] |

ZHENG Y Y, WANG Y G, XIA G T. Amorphous soft magnetic composite-cores with various orientations of the powder-flakes[J]. Journal of Magnetism and Magnetic Materials, 2015, 396: 97-101. DOI:10.1016/j.jmmm.2015.08.036 |

| [80] |

ZHENG Y Y, WANG Y G. Magnetic properties of structure ordered cores composited with Fe78Si9B13 amorphous and pure iron powders[J]. Journal of Materials Science: Materials in Electronics, 2016, 27: 2830-2835. DOI:10.1007/s10854-015-4097-6 |

| [81] |

LI Z T, DONG Y Q, LI F S, et al. Fe78Si9B13 amorphous powder core with improved magnetic properties[J]. Journal of Materials Science: Materials in Electronics, 2017, 28: 1180-1185. DOI:10.1007/s10854-016-5644-5 |

| [82] |

DONG Y Q, LI Z C, LIU M, et al. The effects of field annealing on the magnetic properties of FeSiB amorphous powder cores[J]. Materials Research Bulletin, 2017, 96: 160-163. DOI:10.1016/j.materresbull.2017.04.030 |

| [83] |

LI Z C, DONG Y Q, PAULY S, et al. Enhanced soft magnetic properties of Fe-based amorphous powder cores by longitude magnetic field annealing[J]. Journal of Alloys and Compounds, 2017, 706: 1-6. DOI:10.1016/j.jallcom.2017.02.202 |

| [84] |

YEKATA E B, TAGHVAEI A H, SHARIFI S. The effect of metalloid content on glass forming ability, thermal stability and magnetic properties of Fe-Ta-Si-C powders prepared by mechanical alloying[J]. Journal of Non-Crystalline Solids, 2018, 500: 110-120. DOI:10.1016/j.jnoncrysol.2018.06.040 |

| [85] |

SUN H B, GUO Z L, LIANG Z K, et al. Enhancements of preparation efficiency and magnetic properties for Fe-based amorphous magnetic flake powder cores upon the adoption of a novel double-paralleled slits nozzle[J]. Journal of Magnetism and Magnetic Materials, 2020, 500: 166358. DOI:10.1016/j.jmmm.2019.166358 |

| [86] |

SUN H B, WANG C, WANG J H, et al. Fe-based amorphous powder cores with low core loss and high permeability fabricated using the core-shell structured magnetic flaky powders[J]. Journal of Magnetism and Magnetic Materials, 2020, 502: 166548. DOI:10.1016/j.jmmm.2020.166548 |

| [87] |

WANG C, GUO Z L, WANG J, et al. Industry-oriented Fe-based amorphous soft magnetic composites with SiO2- coated layer by one-pot high-efficient synthesis method[J]. Journal of Magnetism and Magnetic Materials, 2020, 509: 166924. DOI:10.1016/j.jmmm.2020.166924 |

| [88] |

YEKTA E B, TAGHVAEI A H, SHARAFI S. Glass formation and magnetic study of new Fe70Ta5Si10C15 powders prepared by mechanical alloying with high thermal stability[J]. Powder Technology, 2017, 322: 241-249. DOI:10.1016/j.powtec.2017.08.059 |

| [89] |

HE J H, WANG W, WANG A M, et al. Annealing temperature effect on microstructure, magnetic and microwave properties of Fe-based amorphous alloy powders[J]. Journal of Magnetism and Magnetic Materials, 2012, 324: 2902-2906. DOI:10.1016/j.jmmm.2012.04.036 |

| [90] |

ALVAREZ K L, BAGHBADERANI H A, MARTÍN J M, et al. Novel Fe-based amorphous and nanocrystalline powder cores for high-frequency power conversion[J]. Journal of Magnetism and Magnetic Materials, 2020, 501: 166457. DOI:10.1016/j.jmmm.2020.166457 |

| [91] |

XU P P, WANG R W, WEI D, et al. Crystallization kinetics and magnetic properties of FeSiCr amorphous alloy powder cores[J]. Journal of Magnetism and Magnetic Materials, 2015, 385: 326-330. DOI:10.1016/j.jmmm.2015.03.038 |

| [92] |

王湘粤, 卢志超, 黄纯波, 等. 具有优异高频特性非晶磁粉芯的制备及磁性能研究[J]. 粉末冶金工业, 2013, 23(4): 22-26. WANG X Y, LU Z C, HUANG C B, et al. Preparation and magnetic properties of amorphous powder cores with excellent high-frequency magnetic properties[J]. Powder Metallurgy Industry, 2013, 23(4): 22-26. DOI:10.3969/j.issn.1006-6543.2013.04.004 |

| [93] |

GUO J J, DONG Y Q, MAN Q K, et al. Fabrication of FeSiBPNb amorphous powder cores with high DC-bias and excellent soft magnetic properties[J]. Journal of Magnetism and Magnetic Materials, 2016, 401: 432-435. DOI:10.1016/j.jmmm.2015.10.069 |

| [94] |

CHANG C T, DONG Y Q, LIU M, et al. Low core loss combined with high permeability for Fe-based amorphous powder cores produced by gas atomization powders[J]. Journal of Magnetism and Magnetic Materials, 2018, 766: 959-963. |

| [95] |

LIU M, HUANG K Y, LIU L, et al. Fabrication and magnetic properties of novel Fe-based amorphous powder and corresponding powder cores[J]. Journal of Materials Science: Materials in Electronics, 2018, 29: 6092-6097. DOI:10.1007/s10854-018-8584-4 |

| [96] |

ZHOU B, DONG Y Q, LIU L, et al. The core-shell structured Fe-based amorphous magnetic powder cores with excellent magnetic properties[J]. Advanced Powder Technology, 2019, 30: 1504-1512. DOI:10.1016/j.apt.2019.04.027 |

| [97] |

ZHOU B, CHI Q, DONG Y Q, et al. Effects of annealing on the magnetic properties of Fe-based amorphous powder cores with inorganic-organic hybrid insulating layer[J]. Journal of Magnetism and Magnetic Materials, 2020, 494: 165827. DOI:10.1016/j.jmmm.2019.165827 |

| [98] |

ZHANG Y Q, DONG Y Q, ZHOU B, et al. Poly-para-xylylene enhanced Fe-based amorphous powder cores with improved soft magnetic properties via chemical vapor deposition[J]. Materials & Design, 2020, 191: 108650. |

| [99] |

BAI Y W, BIAN X F, QIN J Y, et al. The relationship between structures and magnetic properties of Fe-B amorphous nanoparticles[J]. Journal of Non-Crystalline Solids, 2020, 528: 119723. DOI:10.1016/j.jnoncrysol.2019.119723 |

| [100] |

KATAKAM S, HWANG J Y, PAITAL S, et al. In situ laser synthesis of Fe-based amorphous matrix composite coating on structural steel[J]. Metallurgical and Materials Transactions A, 2012, 43: 4957-4965. DOI:10.1007/s11661-012-1312-4 |

| [101] |

PAULY S, LÖBER L, PETTERS R, et al. Processing metallic glasses by selective laser melting[J]. Materials Today, 2013, 16(1/2): 37-41. |

| [102] |

JUNG H Y, CHOI S J, PRASHANTH K G, et al. Fabrication of Fe-based bulk metallic glass by selective laser melting: a parameter study[J]. Materials & Design, 2015, 86: 703-708. |

| [103] |

OUYANG D, XING W, LI N, et al. Structural evolutions in 3D-printed Fe-based metallic glass fabricated by selective laser melting[J]. Additive Manufacturing, 2018, 23: 246-252. DOI:10.1016/j.addma.2018.08.020 |

| [104] |

XING W, OUYANG D, LI N, et al. Insight into micro-cracking in 3D-printed Fe-based BMGs by selective laser melting[J]. Intermetallics, 2018, 103: 101-106. DOI:10.1016/j.intermet.2018.10.011 |

| [105] |

ZOU Y M, WU Y S, LI K F, et al. Selective laser melting of crack-free Fe-based bulk metallic glass via chessboard scanning strategy[J]. Materials Letters, 2020, 272: 127824. DOI:10.1016/j.matlet.2020.127824 |

| [106] |

NONG X D, ZHOU X L, REN Y X. Fabrication and characterization of Fe-based metallic glasses by selective laser melting[J]. Optics and Laser Technology, 2019, 109: 20-26. DOI:10.1016/j.optlastec.2018.07.059 |

| [107] |

ZOU Y M, QIU Z G, TAN C L, et al. Microstructure and mechanical properties of Fe-based bulk metallic glass composites fabricated by selective laser melting[J]. Journal of Non-Crystalline Solids, 2020, 538: 120046. DOI:10.1016/j.jnoncrysol.2020.120046 |

| [108] |

LIANG S X, WANG X Q, ZHANG W C, et al. Selective laser melting manufactured porous Fe-based metallic glass matrix composite with remarkable catalytic activity and reusability[J]. Applied Materials Today, 2020, 19: 100543. DOI:10.1016/j.apmt.2019.100543 |

| [109] |

XIE S H, HUANG P, KRUZIC J J, et al. A highly efficient degradation mechanism of methyl orange using Fe-based metallic glass powders[J]. Scientific Reports, 2016, 6: 21947. DOI:10.1038/srep21947 |

| [110] |

WANG F, WANG H, ZHANG H F, et al. Superior azo-dye degradation of Fe-Si-B-P amorphous powders with graphene oxide addition[J]. Journal of Non-Crystalline Solids, 2018, 491: 34-42. DOI:10.1016/j.jnoncrysol.2018.03.048 |

| [111] |

LI X L, WU Y Y, YANG S G, et al. Preparation and degradation property of magnetic FePBCSi amorphous alloy powder[J]. Journal of Non-Crystalline Solids, 2019, 503/504: 284-287. DOI:10.1016/j.jnoncrysol.2018.10.010 |

| [112] |

SI J J, GU J L, LUAN H W, et al. Porous composite architecture bestows Fe-based glassy alloy with high and ultra-durable degradation activity in decomposing azo dye[J]. Journal of Hazardous Materials, 2020, 388: 122043. DOI:10.1016/j.jhazmat.2020.122043 |

| [113] |

LV Z W, YAN Y Q, YUAN C C, et al. Making Fe-Si-B amorphous powders as an effective catalyst for dye degradation by high-energy ultrasonic vibration[J]. Materials & Design, 2020, 294: 108876. |

2021, Vol. 49

2021, Vol. 49