文章信息

- 高岩, 冯文辰, 栾涛, 陈宝明, 张文科, 李诗杰, 迟世丹

- GAO Yan, FENG Wen-chen, LUAN Tao, CHEN Bao-ming, ZHANG Wen-ke, LI Shi-jie, CHI Shi-dan

- 不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3的制备、表征及其催化还原NO/NO2性能

- Preparation, characterization and NO/NO2 catalytic reduction performance of MnO2-Fe2O3-CeO2/Al2O3 nanocatalysts with different manganese contents

- 材料工程, 2021, 49(3): 115-124

- Journal of Materials Engineering, 2021, 49(3): 115-124.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000087

-

文章历史

- 收稿日期: 2020-02-02

- 修订日期: 2020-09-25

2. 山东大学 能源与动力工程学院, 济南 250061

2. School of Energy and Power Engineering, Shandong University, Jinan 250061, China

生物柴油的研发与应用,使得柴油车在未来具有广阔的发展空间。但自2020年7月起,我国实施了第六阶段机动车污染物排放标准,美国亦分阶段实施了U.S. Tier 3与加州LEVⅢ排放标准,均对柴油车NOx排放提出了更为严苛的要求。长期以来,国内外学者针对发动机NOx排放控制技术开展了深入研究。其中,采用高效催化剂的NH3-SCR系统可以在排气温度超过250 ℃时有效减少发动机产生的NOx[1-2]。同样,采用优化配方的稀燃NOx吸附还原技术(lean NOxtrap, LNT)系统和三元催化器(three way catalyst, TWC)系统在降低NOx排放方面也非常有效[3-4]。然而,由于低温时的反应动力学限制,这两种系统在发动机冷启动期间的性能都不能有效地控制NOx排放。为了达到新的排放标准,减少发动机冷启动极低温度下排气中的NOx排放至关重要。MnO2在低温区间(100~250 ℃)对NOx具有较高的催化活性,因而利用MnO2低温催化NOx得到广泛关注[5-6]。锰具有多种价态,其氧化价态、表面结构与晶型等对于锰氧化物(MnOx)的催化性能具有决定性的影响。如何获得高性能的锰基催化剂是低温催化NOx技术实现工业化应用的关键[7]。近年来,对低温NOx催化剂的反应机理、抗中毒性能以及提效优化等方面的研究取得了一定的进展[8-9]。Kapteijn等[10]对不同价态锰氧化物的脱硝性能进行测试,研究发现,在各催化剂比表面积相同的条件下,其低温催化活性与锰氧化物的氧化价态具有同向性,活性由高到低依次为MnO2>Mn5O8>Mn2O3>Mn3O4。对于相同价态的锰氧化物,晶体形态的不同也会显著影响其脱硝性能。Tang等[11]发现,无定形相的锰基催化剂具有更大比表面积和独特的表面结构,因而具有更高的低温脱硝活性。目前已公开报道的MnOx催化剂多具有良好的低温脱硝活性和催化选择性,但受H2O和SO2的影响明显[11-13]。

除锰基催化剂外,Fe,Cu,Ce,Ni等氧化物催化剂也受到了广泛的关注[12, 14]。研究者们将锰氧化物与其他过渡金属氧化物进行组合,制取复合金属氧化物,以提高催化活性和稳定性。目前,对于锰氧化物与铁、铜、钨、铈等相结合的复合氧化物的研究已取得了较大的进展[6, 15-16]。含有各种类型不稳定氧的MnO2-Fe2O3基催化剂,表现出突出的选择性催化还原脱硝活性,例如,Mn-Fe/TiO2[17]、Mn-Fe尖晶石[18]、MnFeOx/Al2O3[19]等。相对于单一锰基催化剂,MnO2-Fe2O3基催化剂无论是在低温活性还是在抗水耐硫性能上都具有明显的优势。CeO2作为一种具有优良氧化还原能力的载氧材料,有利于活性氧的吸附和解吸,对NO氧化成NO2和NO2转化成亚硝酸盐或硝酸盐都有促进效果[15],MnOx-CeO2[20],MnO2-CeO2-Al2O3[21],Mn/Ce/Ti[22]等催化剂均表现出优异的催化性能和载氧能力。在锰基复合氧化物催化剂中,锰与铁、锰与铈的共存能够增强活性组分的分散,降低氧化物的结晶度,从而加速NO的氧化,最终促进快速SCR反应的进行[5, 23]。然而,目前对于锰、铁、铈3种氧化物协同作用于同一催化剂中的催化性能与反应机理尚未明确,对于MnO2-Fe2O3-CeO2复合氧化物材料来说,不同锰含量对NO氧化活性和快速SCR反应的影响尚未得到深入研究。

此外,催化剂载体材料的选择对表面催化活性也有显著影响,在众多载体材料中,纳米Al2O3具有较大的比表面积、极强的热稳定性和优异的机械强度,同时表面还含有Bronsted酸位,是一种催化NO氧化的优良载体材料[9, 19, 24]。因此,本工作以锰、铁、铈3种氧化物为主要活性物质,纳米Al2O3为载体,制备一系列不同锰含量的MnO2-Fe2O3-CeO2/Al2O3纳米催化剂,对不同催化剂进行表征与活性测试,探讨MnO2-Fe2O3-CeO2/Al2O3纳米催化剂的表面结构特性与其催化还原NO/NO2活性的内在联系。

1 实验材料与方法 1.1 纳米MnO2-Fe2O3-CeO2/Al2O3的制备使用天津市科密欧化学试剂Mn(NO3)2(50%水溶液),Fe(NO3)3·9H2O(分析纯99.9%)和Ce(NO3)3·6H2O(分析纯99.9%)分别作为MnO2,Fe2O3和CeO2的前驱体,阿拉丁试剂纳米Al2O3粉末(超纯99.99%)作为活性物质的载体,通过超声波辅助共沉淀法制备纳米MnO2-Fe2O3-CeO2/Al2O3试样,精确控制活性物质添加量与配比。为使活性物质在载体表面分布均匀,采用超声波搅拌器提高前驱体溶液均匀性。具体制备步骤为:首先,按催化剂配方称取相应质量的前驱体,溶解于去离子水中,将溶液置于恒温水浴锅中加热并使温度稳定在80 ℃,在恒温水浴条件下用搅拌器搅拌至活性成分全部溶解,然后滴加氨水溶液,调节pH值至8左右。其次,按照计算配方称取相应质量的纳米Al2O3粉末,在搅拌机持续搅拌下将纳米Al2O3粉末加入活性溶液中,并在80 ℃水浴条件下持续搅拌2~4 h,使溶液中大部分水分蒸干,得到黏稠的浆体。再次,将得到的浆体放入干燥箱中,在150 ℃,N2保护气条件下干燥24 h,使催化剂前驱体的水分蒸干。然后将药品取出置于马弗炉中,在450 ℃下焙烧4 h。最后,将焙烧完的催化剂取出冷却至室温,再置于研钵中研磨,用40~60目筛网筛选,使用相同尺寸的催化剂颗粒进行表征和性能测试实验。

对于不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂,设定所有样品中过渡金属元素(Mn+Fe)所占质量分数均为30%,Ce所占质量分数均为5%。将样品记为xMnO2-yFe2O3-5CeO2/Al2O3,x和y分别代表纳米催化剂中Mn和Fe的质量分数。实验所测试样的成分配比如表 1所示。

| Sample | Mass fraction/% | ||||||

| Mn(x) | Fe(y) | Ce | MnO2 | Fe2O3 | CeO2 | Al2O3 | |

| 30Fe2O3-5CeO2/Al2O3 | 0.0 | 30.0 | 5.0 | 0.0 | 42.9 | 6.1 | 51.0 |

| 10MnO2-20Fe2O3-5CeO2/Al2O3 | 10.0 | 20.0 | 5.0 | 15.9 | 28.6 | 6.1 | 49.4 |

| 15MnO2-15Fe2O3-5CeO2/Al2O3 | 15.0 | 15.0 | 5.0 | 23.7 | 21.5 | 6.1 | 48.7 |

| 20MnO2-10Fe2O3-5CeO2/Al2O3 | 20.0 | 10.0 | 5.0 | 31.7 | 14.3 | 6.1 | 47.9 |

| 30MnO2-5CeO2/Al2O3 | 30.0 | 0.0 | 5.0 | 47.5 | 0.0 | 6.1 | 46.4 |

对催化剂进行表征,能够从微观层面分析催化剂的形貌、孔结构、元素价态与其浓度组成、晶相结构及吸附特性、还原特性等,而催化剂的这些物化性质对其脱硝性能有着很大影响。

比表面积分析:使用TriStar Ⅱ 3020全自动比表面积及孔隙度分析仪测定催化剂的比表面积、孔容和孔径等孔结构信息。样品用量为200 mg,测试前首先将试样在300 ℃下真空脱附处理3 h,然后以N2为吸附质,在-196 ℃下进行测试。测试结束后,使用Brunauer-Emmett-Teller(BET)方程计算催化剂的比表面积,参照Barrett-Joyner-Halenda(BJH)模型对N2脱附等温线进行分析,得到催化剂的孔容及孔径。

X射线衍射分析:使用D8 Advanced X射线衍射分析仪(XRD)测定催化剂试样的晶体状态。主要参数为:MoKα射线,操作电压40 kV,操作电流40 mA。扫描范围为10°~90°,步长为0.1。通过对比国际衍射数据中心(ICDD)的数据,判定特征峰对应的不同元素。

X射线光电子能谱分析:使用ESCALAB 250型X射线光电子能谱仪(XPS)分析催化剂表面元素分布以及价态。测试条件:AlKα射线,X射线源能量1486.6 eV,功率150 W。测试前,催化剂样品需在真空中进行脱气预处理,以消除表面吸附气体的影响。以C1s结合能(284.6 eV)为标准进行结合能校准。在快速SCR反应中,催化剂的表面元素组成和活性物质的氧化状态对催化活性具有显著的影响。因此对催化剂进行XPS分析,以探究催化剂表面原子化学价态的变化规律,并计算不同价态元素的浓度。

扫描电子显微镜分析:使用Quanta 400 FEG扫描电子显微镜(SEM)获得催化剂表面的图像,并且配合使用能谱仪(EDS)进一步分析纳米催化剂微区成分元素种类与含量。

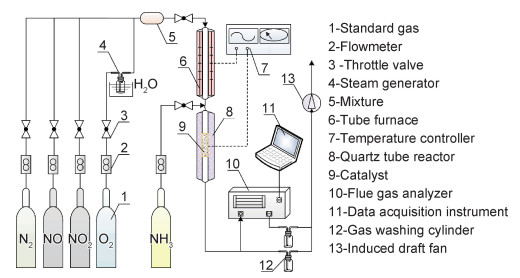

1.3 纳米MnO2-Fe2O3-CeO2/Al2O3的性能测试图 1为纳米MnO2-Fe2O3-CeO2/Al2O3的脱硝性能测试示意图。用结合电阻炉和温度控制器的固定床反应器测定纳米MnO2-Fe2O3-CeO2/Al2O3催化剂对NO氧化为NO2和快速SCR的催化性能,各成分气体按照比例通入混气装置,混合均匀后再进入加热反应段。反应器采用长度为800 mm、内径为10 mm的石英管,催化剂填充在反应器加热段中部,并用石英棉固定。热电偶探针填埋于催化剂床层中心位置,便于精确控制反应过程中催化剂床层的温度。

|

图 1 纳米MnO2-Fe2O3-CeO2/Al2O3的脱硝性能测试示意图 Fig. 1 Schematic diagram of denitration performance test of MnO2-Fe2O3-CeO2/Al2O3 nanocatalyst |

在NO氧化为NO2活性测试实验中,气体组成为535 mg·m-3NO,5%O2,0.5%H2O,N2作为平衡气体。在快速SCR活性测试实验中,气体组成为268 mg·m-3 NO,410 mg·m-3 NO2,304 mg·m-3 NH3,5%O2,0.5%H2O,N2作为平衡气体。气体总流量约为900 mL·min-1,每次催化剂用量为8.0 g,空速比(gaseous hourly space velocity, GHSV)为28000 h-1。

通过NOx,NO和NO2的进口浓度Cin与出口浓度Cout计算转化率R(式(1)),其中NOx浓度为NO与NO2浓度之和。每个实验重复3次,以确保结果的准确性。

|

(1) |

不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的比表面积、孔体积和平均孔径的测试结果如图 2所示。在不含有MnO2的30Fe2O3-5CeO2/Al2O3试样中,比表面积和孔体积分别为58.2 m2·g-1和0.33 cm3·g-1。当锰含量达到10%时,比表面积上升到77.4 m2·g-1,孔体积上升到0.56 cm3·g-1。当锰含量达到15%时,比表面积和孔体积都达到了最大值,分别为122.7 m2·g-1和0.73 cm3·g-1,此时孔径达到了最小值,为18.1 nm。这可能是由于MnO2能够促进活性组分在纳米Al2O3载体上充分散布的缘故。此外,在MnO2-Fe2O3-CeO2/Al2O3中,增加锰的含量可以促进中孔的形成,从而显著提高孔体积[21]。但是,随着锰含量的继续增大,比表面积和孔体积都明显下降,孔径也逐渐增大。这可能是因为过量的MnO2阻塞了纳米Al2O3的部分孔道,造成比表面积的减小。

|

图 2 不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的孔隙特性 (a)比表面积;(b)孔体积;(c)平均孔径 Fig. 2 Pore characteristics of MnO2-Fe2O3-CeO2/Al2O3nanocatalysts with different manganese contents (a)specific surface area; (b)pore volume; (c)average pore size |

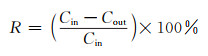

不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的XRD结果如图 3所示。可以看出,在2θ分别为19.42°,31.97°,37.68°,45.84°,66.84°时,存在明显的X射线衍射峰,该衍射峰与Al2O3相匹配[24]。尽管不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中载体Al2O3的特征峰形态结构都比较完整,但是衍射角均在不同程度上向较低的角度偏移。在10MnO2-20Fe2O3-5CeO2/Al2O3试样中,2θ为23.85°,32.86°,40.32°,53.51°和62.93°处的特征峰与Fe2O3相对应[25],并没有发现明显的Fe3O4或FeO的衍射峰。将10MnO2-20Fe2O3-5CeO2/Al2O3的谱图与15MnO2-15Fe2O3-5CeO2/Al2O3和20MnO2-10Fe2O3-5CeO2/Al2O3的谱图进行对比,发现随着锰含量的增加,Fe2O3的特征峰强度逐渐降低,表明在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中添加锰会降低Fe2O3的结晶度。在20MnO2-10Fe2O3-5CeO2/Al2O3试样中,其XRD谱图中与MnOx相关的衍射峰非常复杂。在2θ=20.17°, 42.82°, 46.11°, 59.39°, 63.39°, 83.21°处的特征峰对应MnO2,在2θ=32.93°, 55.14°处的特征峰对应Mn2O3,在2θ=33.53°, 36.30°, 59.38°处的特征峰对应Mn3O4[26]。同时,谱图中没有出现对应于FeOx的其他衍射峰,并且与Fe2O3匹配的衍射峰明显减弱。

|

图 3 不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的XRD谱图 Fig. 3 XRD patterns of MnO2-Fe2O3-CeO2/Al2O3 nanocatalysts with different manganese contents |

在15MnO2-15Fe2O3-5CeO2/Al2O3试样的谱图中,没有发现明显的FeOx或MnOx衍射峰,表明适当的锰含量不仅能够促进FeOx的完全分散,而且能够增强MnOx在催化剂表面的分布。结合孔隙特性分析,表明MnO2和Fe2O3的共存能够促进活性组分的散布,减小颗粒尺寸,降低活性组分的结晶度。粒径较小的活性元素有利于快速SCR反应,而氧化物的团聚会加快NH3氧化,抑制快速SCR反应的进行[1]。因此,MnO2和Fe2O3在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂表面的良好散布对快速SCR反应具有十分积极的影响。此外,在所有测试的试样中,都没有观察到明显的CeO2的衍射峰,表明CeOx可能完全分散于纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的表面,也可能是由于CeO2含量较低,形成的CeO2晶体直径小于5 nm而未被发现。

2.3 XPS分析不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的Mn2p,Fe2p,Ce3d和O1s的XPS谱图如图 4所示。采用高斯函数对各种元素的XPS谱图进行曲线拟合,并分别进行定量分峰计算,以确定相同元素中不同的价态组成。测试结果中Mn,Fe,Ce元素均呈现多种价态共存,本工作中分别以Mnn+表示+2~+4价态之间混合价态Mn元素,以Fen+表示+2~+3价态之间混合价态Fe元素,以Cen+表示+3~+4价态之间混合价态Ce元素。其中,各元素中不同价态的原子含量采用比例表示,如Mn4+/Mnn+。

|

图 4 不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中不同元素的XPS结果 (a)Mn2p;(b)Fe2p;(c)Ce3d;(d)Ols;(1)XPS能谱;(2)原子组成 Fig. 4 XPS results of different elements in MnO2-Fe2O3-CeO2/Al2O3 nanocatalysts with different manganese contents (a)Mn2p;(b)Fe2p;(c)Ce3d;(d)Ols; (1)XPS spectra; (2)atomic composition |

由图 4(a-1)可以看出,在不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中,Mn2p的XPS曲线主要由2个峰构成,分别对应于Mn2p3/2能谱峰642 eV和Mn2p1/2能谱峰653 eV[21]。锰的Mn2p3/2峰呈现非对称性,进一步证实在不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中锰元素以不同价态的复杂形式共存。将Mn2p3/2能谱峰通过去卷积计算进行分峰拟合,可以进一步分解为3个峰。第1个峰在641.0 eV处左右,归属于MnO能谱峰,第2个峰在642.2 eV处左右,对应于Mn2O3能谱峰,第3个峰在644.2 eV处,与MnO2的能谱峰相对应[2]。3种价态的MnOx很难分离,因为三者的结合能差值仅在3.3 eV的范围内。通过对能谱峰覆盖的面积积分,计算了不同锰含量纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中Mn元素的价态组成,如图 4(a-2)所示。随着锰含量从10%增加到15%,催化剂表面的Mn2+浓度由33.9%降至6.8%,下降趋势十分明显。与此同时,Mn4+浓度明显上升,由29.9%上升到53.8%,超过了Mn3+的浓度。此测试结果表明,在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中,锰的存在状态可能由主相Mn2O3转变为主相MnO2,并且大部分的锰以+4价的形式覆盖在催化剂表面。与10MnO2-20Fe2O3-5CeO2/Al2O3和20MnO2-10Fe2O3-5CeO2/Al2O3试样相比,15MnO2-15Fe2O3-5CeO2/Al2O3试样中含有的Mn4+的浓度最高。随着锰含量增加到20%,Mn4+在Mnn+中的比例逐渐下降,同时Mn3+在Mnn+中的比例明显增加。锰氧化物对NO的催化活性由强到弱的排序:MnO2>Mn2O3>Mn3O4[3],催化剂表面的Mn4+浓度增加有利于SCR反应进行[27],因此可以预见15MnO2-15Fe2O3-5CeO2/Al2O3试样具有最优越的快速SCR催化活性。

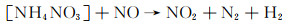

图 4(b-1)为不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中Fe2p的XPS谱图。Fe2p中有2个明显的能谱峰,分别为Fe2p3/2(约709.1~712.0 eV)和Fe2p1/2(约723.8~725.0 eV)。以711.0 eV为中心的能谱峰包括2个重叠的峰,第1个峰在709.4 eV左右,与FeO能谱峰相关,第2个峰在711.8 eV左右,对应于Fe2O3能谱峰。同时,Fe2O3的卫星峰峰值出现在约718.4 eV周围[16]。结果表明,催化剂表面同时存在Fe2+和Fe3+价态。由图 4(b-2)可以看出,随着锰含量从10%增加到15%,Fen+中Fe3+的比例逐渐降低,同时Fe2+的比例不断提高。这可能是由于Mnn+和Fen+之间氧化还原反应平衡的协同效应[16],如式(2)所示。

|

(2) |

图 4(c-1)显示了不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中Ce3d的XPS谱图。Ce3d的XPS能谱曲线根据自旋轨道的不同可以分为3d5/2和3d3/2,并可以根据能谱分峰进一步分为8个分峰,有2个峰对应于Ce3+,其他6个峰对应于Ce4+[21],表明Ce3+和Ce4+能够在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的表面共存。由图 4(c-2)可以看出,15MnO2-15Fe2O3-5CeO2/Al2O3试样的Ce3+/Cen+比值为33.8%,大于10MnO2-20Fe2O3-5CeO2/Al2O3试样的19.4%,以及20MnO2-10Fe2O3-5CeO2/Al2O3试样的23.8%。由此可以推测,锰含量增加会促进Ce4+向Ce3+的转化,使得催化剂表面Ce3+浓度提高。在15MnO2-15Fe2O3-5CeO2/Al2O3试样中,Mn和Ce之间发生的电子转移能够增强Mn和Ce之间的相互作用,Mnn+和Cen+之间的化学反应如式(3),(4)所示。

|

(3) |

|

(4) |

图 4(d-1)显示了不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中O1s的XPS谱图。根据曲线拟合结果,O1s轨道含有2个特征峰:结合能为529.5~530.3 eV处出现的能谱峰,对应于晶格氧,标记为Oα;结合能为531~532 eV处出现的能谱峰,对应于催化剂表面的化学吸附氧,标记为Oβ。与10MnO2-20Fe2O3-5CeO2/Al2O3试样的XPS谱图相比,15MnO2-15Fe2O3-5CeO2/Al2O3试样和20MnO2-10Fe2O3-5CeO2/Al2O3试样中Oα和Oβ的结合能均向较低的方向移动,这可能是由于生成了较多的Mn4+的缘故[7]。在图 4(d-2)中,15MnO2-15Fe2O3-5CeO2/Al2O3试样的化学吸附氧的浓度达到37.4%,远大于10MnO2-20Fe2O3-5CeO2/Al2O3试样和20MnO2-10Fe2O3-5CeO2/Al2O3试样的。而具有高迁移率的化学吸附氧是SCR反应中最活跃的氧种,可以促进NO到NO2的氧化,并提高快速SCR反应的速率[27]。因此可以推测,在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中,当锰含量为15%时,15MnO2-15Fe2O3-5CeO2/Al2O3试样具有最佳的催化活性。

2.4 SEM分析基于上述实验测试结果的分析,可以得出在不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中,15MnO2-15Fe2O3-5CeO2/Al2O3试样具有最佳的物理、化学结构特性,因此对该试样进行表面形貌分析,以进一步确定其在孔隙结构和元素分布等方面的特性。图 5为15MnO2-15Fe2O3-5CeO2/Al2O3试样的SEM图和EDS扫描结果。可知,纳米颗粒呈细小的椭圆形,分布较为均匀,颗粒直径较小,不存在明显的堆积,样品表面形成了较为完整的中孔网状结构。由图 5(b)的EDS图可以看出,Mn,Fe,Ce和Al元素的相应组分在催化剂表面高度分散,不存在明显的结晶或者区域积聚现象。

|

图 5 15MnO2-15Fe2O3-5CeO2/Al2O3试样的微观组织 (a)SEM图;(b)EDS扫描结果 Fig. 5 Microstructures of 15MnO2-15Fe2O3-5CeO2/Al2O3 samples (a)SEM images; (b)EDS scanning result |

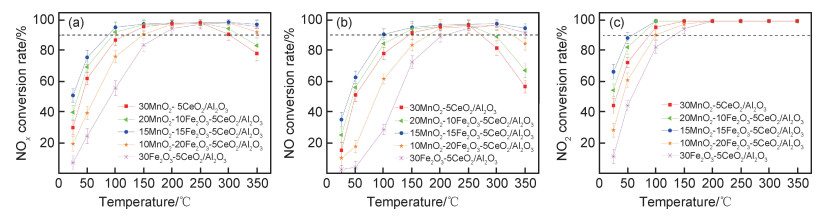

图 6为不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的快速SCR活性曲线。催化剂活性均为3次实验的平均值,且结果偏差值不大于5%,保证了所测催化剂试样具有良好的稳定性。可以看出,锰含量对纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的催化性能具有显著的影响。在所有催化剂样品中,15MnO2-15Fe2O3-5CeO2/Al2O3试样在整个测试温度区间内表现出了最高的NOx转化率,在75~350 ℃内,NOx转化率均已超过90%,30Fe2O3-5CeO2/Al2O3试样在25~200 ℃内呈现最低的催化活性,如图 6(a)所示。

|

图 6 不同锰含量的纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的NOx(a),NO(b)和NO2(c)转化率 Fig. 6 NOx(a), NO(b) and NO2(c) conversion rate of MnO2-Fe2O3-CeO2/Al2O3 nanocatalysts with different manganese contents |

在纳米Fe2O3-CeO2/Al2O3催化剂中添加MnO2可明显提高SCR的活性。当锰含量增加到10%时,10MnO2-20Fe2O3-5CeO2/Al2O3试样的NOx转化率在150 ℃时达到最大值,约为90.3%。当锰含量继续增加时,20MnO2-10Fe2O3-5CeO2/Al2O3试样和30MnO2-5CeO2/Al2O3试样的NOx转化率开始略有下降。由此可见,在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中添加适量的锰可以提高催化活性,而过量的锰则会产生负面的影响。在250~350 ℃内,随着试样中锰含量的逐渐增加,纳米MnO2-Fe2O3-CeO2/Al2O3催化剂对NOx转化率的变化趋势却完全不同:30MnO2-5CeO2/Al2O3试样表现出了最低的催化活性,20MnO2-10Fe2O3-5CeO2/Al2O3与15MnO2- 15Fe2O3-5CeO2/ Al2O3试样的催化活性则都较高。这是由于添加过量的锰使氨气氧化还原性能增强,导致氨气在高温下发生氧化反应,NOx转化率的降低。

纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的NO转化率曲线与NOx转化率曲线相似,测试结果如图 6(b)所示。15MnO2-15Fe2O3-5CeO2/Al2O3试样在整个测试温度区间内表现出了最高的NO转化率,在100~350 ℃内,转化率均超过90%。30Fe2O3-5CeO2/Al2O3试样在25~250 ℃范围内表现出了最低的催化活性。由此可知,在Fe2O3-CeO2/Al2O3样品中添加MnO2可明显提高NO氧化活性。纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的NO2转化可分为2个阶段,如图 6(c)所示。当温度低于200 ℃时,所有试样的NO2转化率随温度升高而提高,而在相同温度下NO2转化率随着锰含量的增加先升高后降低。其中,15MnO2-15Fe2O3-5CeO2/Al2O3试样呈现出最高的NO2转化率。当温度高于200 ℃时,所有测试试样的NO2转化率均稳定在99%左右。

纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的快速SCR活性由弱到强为:30Fe2O3-5CeO2/Al2O3 < 10MnO2-20Fe2O3-5CeO2/Al2O3 < 30MnO2-5CeO2/Al2O3 < 20MnO2-10Fe2O3-5CeO2/Al2O3 < 15MnO2-15Fe2O3-5CeO2/Al2O3。结合前面表征结果可以发现,随着锰含量的增加,快速SCR活性的变化趋势与比表面积和孔体积的变化趋势一致。因此,可以认为在本实验测试区间范围内,纳米MnO2-Fe2O3-CeO2/Al2O3催化剂的快速SCR活性与表面特性正相关。

2.6 反应机理分析综合活性测试结果与XPS分析结果可以看出,锰和铁、铈之间的协同作用增加了锰元素中Mn4+的比例,同时使得铁元素中Fe2+的比例和铈元素中Ce3+的比例增加,在催化剂表面形成了大量的晶格氧和氧空位,有利于NO氧化为NO2,从而显著加速SCR反应的快速进行[23]。快速SCR反应主要包括4个反应过程:(1)NO2在锰基催化剂上发生歧化反应,形成NO2-和NO3-(式(5));(2)所形成的NO2-与NH4+反应,在锰基催化剂表面形成中间产物NH4NO2,然后NH4NO2迅速分解为N2和H2O(式(6));(3)所形成的NO3-与NH4+组成中间产物NH4NO3,再与NO反应生成NO2,N2和H2O(式(7),(8));(4)也有一部分NO3-与NO相互作用生成NO2-和NO2(式(9))。在这些催化反应中,NO转化为NO2被认为是快速SCR反应机理中的关键步骤[5]。

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

在MnOx基催化剂中,与其他价态相比,Mn4+的氧化还原能力最强[23]。15MnO2-15Fe2O3-5CeO2/Al2O3试样中Mn4+/Mnn+比值的增加表明Mn3+和Mn2+向Mn4+的物种转化。这种变化是由于不同比例的Mn, Fe和Ce之间存在着强烈的相互作用,这一点已由XPS测试结果得到充分证明。15MnO2-15Fe2O3-5CeO2/Al2O3试样中Mn4+含量的增加有利于NH3的吸附和NO的催化氧化。催化剂中的Mn4+=O与NH4+和NO反应生成Mn3+-OH,释放出N2和H2O,生成的Mn3+-OH进一步与NO3-反应生成Mn4+=O,并释放出NO2和H2O,因此Mn4+/Mnn+比值增加对加速SCR反应有较大贡献[11]。在所测试样中,15MnO2-15Fe2O3-5CeO2/Al2O3的Mn4+/Mnn+比值最高,其催化性能优于其他的催化剂试样。

3 结论(1) 在纳米MnO2-Fe2O3-CeO2/Al2O3催化剂中,锰含量为15%的试样具有最大的比表面积,最小的晶粒,金属氧化物的结晶度得到了抑制,且Mn,Fe和Ce呈现出最佳的共存状态,活性物质在催化剂表面的分布更加均匀。

(2) 15MnO2-15Fe2O3-5CeO2/Al2O3催化剂试样具有最大的Mn4+/Mnn+,Fe2+/Fen+和Ce3+/Cen+比值,能够促进化学吸附氧的富集,并通过提高NO催化氧化成NO2的可能性来提高快速SCR反应速率。

(3) 在快速SCR反应中,15MnO2-15Fe2O3-5CeO2/Al2O3催化剂试样具有最佳的NOx转化率,在100~350 ℃内,NOx和NO转化率均高于90%,并且NO2转化率在50 ℃时即达到了88.5%。在改善纳米MnO2-Fe2O3-CeO2/Al2O3催化剂构效关系的方案中,通过优化Mn和Fe含量,提高NO预氧化和快速SCR反应性能是一种行之有效的方法。

| [1] |

邹海强, 杨隽逸, 郑玉婴, 等. 液相共沉淀法制备MnO2/CNFs催化剂及其低温脱硝性能[J]. 材料工程, 2018, 46(9): 53-58. ZOU H Q, YANG J Y, ZHENG Y Y, et al. Preparation of MnO2/CNFs by liquid phase coprecipitation method and its performance in low-temperature denitrification[J]. Journal of Materials Engineering, 2018, 46(9): 53-58. |

| [2] |

GAO F, TANG X, YI H, et al. In-situ DRIFTS for the mechanistic studies of NO oxidation over α-MnO2, β-MnO2 and γ-MnO2 catalysts[J]. Chemical Engineering Journal, 2017, 322: 525-537. DOI:10.1016/j.cej.2017.04.006 |

| [3] |

GAO Y, JIANG W, LUAN T, et al. High-efficiency catalytic conversion of NOx by the synergy of nanocatalyst and plasma: effect of Mn-based bimetallic active species[J]. Catalysts, 2019, 9(1): 103-125. DOI:10.3390/catal9010103 |

| [4] |

高岩, 栾涛, 彭吉伟, 等. V2O5-WO3-MoO3/TiO2催化剂在柴油机NH3-SCR系统中的性能[J]. 化工学报, 2013, 64(9): 3356-3366. GAO Y, LUAN T, PENG J W, et al. Performance of V2O5-WO3-MoO3/TiO2 catalyst for diesel engine NH3-SCR system[J]. CIESC Journal, 2013, 64(9): 3356-3366. |

| [5] |

CAO L, CHEN L, WU X, et al. TRA and DRIFTS studies of the fast SCR reaction over CeO2/TiO2 catalyst at low temperatures[J]. Applied Catalysis A: General, 2018, 557: 46-54. DOI:10.1016/j.apcata.2018.03.012 |

| [6] |

GAO Y, LUAN T, ZHANG M, et al. Structure-activity relationship study of Mn/Fe ratio effects on Mn-Fe-Ce-Ox/γ-Al2O3 nanocatalyst for NO oxidation and fast SCR reaction[J]. Catalysts, 2018, 8(12): 642-664. DOI:10.3390/catal8120642 |

| [7] |

JIA J, RAN R, GUO X, et al. Enhanced low-temperature NO oxidation by iron-modified MnO2 catalysts[J]. Catalysis Communications, 2019, 119: 139-143. DOI:10.1016/j.catcom.2018.09.005 |

| [8] |

GAO Y, LUAN T, LU T, et al. Performance of V2O5-WO3-MoO3/TiO2 catalyst for selective catalytic reduction of NOx by NH3[J]. Chinese Journal of Chemical Engineering, 2013, 21(1): 1-7. DOI:10.1016/S1004-9541(13)60434-6 |

| [9] |

XU H, LIU S, WANG Y, et al. Promotional effect of Al2O3 on WO3/CeO2-ZrO2 monolithic catalyst for selective catalytic reduction of nitrogen oxides with ammonia after hydrothermal aging treatment[J]. Applied Surface Science, 2018, 427: 656-669. DOI:10.1016/j.apsusc.2017.08.166 |

| [10] |

KAPTEIJN F, SINGOREDJO L, ANDREINI A, et al. Activity and selectivity of pure manganese oxides in the selective catalytic reduction of nitric oxide with ammonia[J]. Applied Catalysis B: Environmental, 1994, 3(2): 173-189. |

| [11] |

TANG N, LIU Y, WANG H, et al. Mechanism study of NO catalytic oxidation over MnOx/TiO2 catalysts[J]. The Journal of Physical Chemistry C, 2011, 115(16): 8214-8220. DOI:10.1021/jp200920z |

| [12] |

张宇, 刘湘粤, 毛会玲, 等. 铁盐对制备MIL-100(Fe)的影响及其光催化性能[J]. 材料工程, 2019, 47(3): 71-78. ZHANG Y, LIU X Y, MAO H L, et al. Effects of iron salts on synthesis of MIL-100(Fe) and photocatalytic activity[J]. Journal of Materials Engineering, 2019, 47(3): 71-78. |

| [13] |

LIU J, GUO R T, LI M Y, et al. Enhancement of the SO2 resis-tance of Mn/TiO2 SCR catalyst by Eu modification: a mechanism study[J]. Fuel, 2018, 223: 385-393. DOI:10.1016/j.fuel.2018.03.062 |

| [14] |

马明亮, 杨玉莹, 吕平, 等. 磁性核壳Fe3O4/P(GMA-DVB)-SH-Au复合催化剂的制备及催化性能[J]. 材料工程, 2019, 47(6): 70-76. MA M L, YANG Y Y, LYU P, et al. Synthesis and catalytic performance of magnetic core-shell structure Fe3O4/P(GMA-DVB)-SH-Au composite catalyst[J]. Journal of Materials Engineering, 2019, 47(6): 70-76. |

| [15] |

LU S, LI K, HUANG F, et al. Efficient MnOx-Co3O4-CeO2 catalysts for formaldehyde elimination[J]. Applied Surface Science, 2017, 400: 277-282. DOI:10.1016/j.apsusc.2016.12.207 |

| [16] |

ZHANG K, YU F, ZHU M Y, et al. Enhanced low temperature NO reduction performance via MnOx-Fe2O3/vermiculite monolithic honeycomb catalysts[J]. Catalysts, 2018, 8(3): 100-115. DOI:10.3390/catal8030100 |

| [17] |

GAO Y, LUAN T, ZHANG S T, et al. Comprehensive comparison between nanocatalysts of Mn-Co/TiO2 and Mn-Fe/TiO2 for NO catalytic conversion: an insight from nanostructure, performance, kinetics, and thermodynamics[J]. Catalysts, 2019, 9(2): 172-196. DOI:10.3390/catal9020172 |

| [18] |

YANG S, WANG C, LI J, et al. Low temperature selective catalytic reduction of NO with NH3 over Mn-Fe spinel: performance, mechanism and kinetic study[J]. Applied Catalysis B: Environmental, 2011, 110: 71-80. DOI:10.1016/j.apcatb.2011.08.027 |

| [19] |

GAO Y, LUAN T, ZHANG W K, et al. The promotional effects of cerium on the catalytic properties of Al2O3-supported MnFeOx for NO oxidation and fast SCR reaction[J]. Research on Chemical Intermediates, 2019, 45(2): 663-686. DOI:10.1007/s11164-018-3636-1 |

| [20] |

LI C, TANG X, YI H, et al. Rational design of template-free MnOx-CeO2 hollow nanotube as de-NOx catalyst at low temperature[J]. Applied Surface Science, 2018, 428: 924-932. DOI:10.1016/j.apsusc.2017.09.131 |

| [21] |

WANG C, YU F, ZHU M, et al. Microspherical MnO2-CeO2-Al2O3 mixed oxide for monolithic honeycomb catalyst and application in selective catalytic reduction of NOx with NH3 at 50-150℃[J]. Chemical Engineering Journal, 201, 346: 182-192. |

| [22] |

ZHAO B, RAN R, GUO X, et al. Nb-modified Mn/Ce/Ti catalyst for the selective catalytic reduction of NO with NH3 at low temperature[J]. Applied Catalysis A: General, 2017, 545: 64-71. DOI:10.1016/j.apcata.2017.07.024 |

| [23] |

GAO C, SHI J W, FAN Z, et al. "Fast SCR" reaction over Sm-modified MnOx-TiO2 for promoting reduction of NOx with NH3[J]. Applied Catalysis A: General, 2018, 564: 102-112. DOI:10.1016/j.apcata.2018.07.017 |

| [24] |

ZHOU H, GE M Y, WU S G, et al. Iron based monolithic catalysts supported on Al2O3, SiO2, and TiO2: a comparison for NO reduction with propane[J]. Fuel, 2018, 220: 330-338. DOI:10.1016/j.fuel.2018.01.077 |

| [25] |

ZHANG X, CHENG X, MA C, et al. Effects of the Fe/Ce ratio on the activity of CuO/CeO2-Fe2O3 catalysts for NO reduction by CO[J]. Catalysis Science & Technology, 2018, 8(13): 3336-3345. |

| [26] |

MARBÁN G, VALDÉSST, FUERTES A B. Mechanism of low-temperature selective catalytic reduction of NO with NH3 over carbon-supported Mn3O4: role of surface NH3 species: SCR me-chanism[J]. Journal of Catalysis, 2004, 226(1): 138-155. DOI:10.1016/j.jcat.2004.05.022 |

| [27] |

ZHANG C, CHEN T, LIU H, et al. Low temperature SCR reaction over nano-structured Fe-Mn oxides: characterization, performance, and kinetic study[J]. Applied Surface Science, 2018, 457: 1116-1125. DOI:10.1016/j.apsusc.2018.07.019 |

2021, Vol. 49

2021, Vol. 49