文章信息

- 文华银, 张文焕, 刘涛, 罗世凯

- WEN Hua-yin, ZHANG Wen-huan, LIU Tao, LUO Shi-kai

- 白炭黑粒子对三元乙丙橡胶硫化性能、黏弹性及泡孔结构的影响

- Effect of silica particles on vulcanization performance, viscoelasticity and cell structure of EPDM

- 材料工程, 2021, 49(3): 100-106

- Journal of Materials Engineering, 2021, 49(3): 100-106.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001215

-

文章历史

- 收稿日期: 2019-12-26

- 修订日期: 2020-06-10

2. 中国工程物理研究院 化工材料研究所, 四川 绵阳 621900

2. Institute of Chemical Materials, China Academy of Engineering Physics, Mianyang 621900, Sichuan, China

三元乙丙橡胶(EPDM)泡沫材料是一种工程弹性体,在阻尼、隔热、抗冲击等方面具有潜在的应用前景[1]。目前主要采用化学发泡法制备EPDM泡沫,此方法虽然降低了材料的密度,但获得的泡孔孔径较大,泡孔的分布和大小受发泡剂在橡胶中的分散程度的影响很大,且发泡剂分解后的固体产物会残留在橡胶中,不但影响橡胶的使用性能,还会对环境造成污染[2]。为符合当今社会绿色发展的要求,更为环保的发泡方式应运而生,如超临界CO2发泡法正广泛应用于塑料类聚合物发泡。超临界CO2发泡法能够通过改变发泡工艺条件(温度、压力等)来调控泡孔孔径和密度,且CO2易从聚合物基体中除尽,对环境无污染。

三元乙丙橡胶由于自身补强性较差,因此往往需要添加纳米填料粒子来增强其力学性能,从而达到足够的强度来支撑泡孔结构的形成。目前已经有许多纳米粒子被用于增强三元乙丙橡胶基体,如白炭黑、炭黑及蒙脱土等[3]。这些纳米粒子往往是通过与三元乙丙橡胶基体之间形成物理交联网络结构来增强基体的力学性能,但不同纳米粒子的补强能力大不相同[4]。纳米粒子还会影响橡胶的硫化交联性能、流变性能、导热性以及可加工性能等[5]。此外,纳米填料粒子在超临界发泡制备聚合物泡沫材料的过程中还会起到良好的异相成核作用,能够明显降低成核能垒,提高泡孔密度,减少泡孔孔径大小[6-7]。

本工作采用4种白炭黑(A200,H2000,R812S,T36-5)分别作为增强填料来制备EPDM发泡基体,超临界CO2作为物理发泡剂,通过快速泄压法制备EPDM泡沫材料。实验中系统地研究不同种类白炭黑的物化性质对EPDM基体黏弹性和硫化性能等方面的影响及不同白炭黑粒子的异相成核作用对EPDM泡沫的平均孔径和泡孔密度等方面的影响。

1 实验材料与方法 1.1 实验材料三元乙丙橡胶(EPDM):T77型,美国狮子化学;过氧化二异丙苯(DCP):分子量270.37,化学纯,成都科龙化工试剂厂;氧化锌:分析纯,成都市联合化工试剂研究所;硬脂酸:分子量284.48,分析纯,天津科密欧化学;气相法白炭黑A200:德国DEGUSSA;气相法白炭黑H2000:德国WACKER;气相法白炭黑R812S:德国DEGYUSSA;沉淀法白炭黑T36-5:通化双龙化工股份有限公司。4种白炭黑物化性质如表 1所示。

| Sample | Particle size/nm | SBET/(m2·g-1) | pH value | Property |

| A200 | 12 | 200±25 | 3.7-4.7 | Hydrophilia |

| H2000 | 12 | 200±30 | 6.5-8.0 | Hydrophobicity |

| R812S | 7 | 220±25 | 5.5-7.5 | Hydrophobicity |

| T36-5 | 300 | 180±20 | 6.0-8.0 | Hydrophobicity |

采用Drive7型橡胶转矩流变系统制备混炼胶:首先将EPDM放入密炼机中,在40 ℃,60 r/min的条件下使EPDM生胶料剪切成黏流状态,再依次缓慢加入白炭黑、氧化锌和硬脂酸,待充分混匀后,再加入硫化交联剂DCP继续混炼30 min左右,取出混炼胶。然后将混炼胶在常温下开炼15次左右,辊距设置为0.1 mm。白炭黑/EPDM混炼胶配比如表 2所示,4种混炼胶采用相同的配比,分别记为A200/EPDM,H2000/EPDM,R812S/EPDM和T36-5/EPDM。

| EPDM/phr | Silica/phr | DCP/phr | ZnO/phr | Stearic acid/phr |

| 100 | 40 | 2 | 2 | 1 |

采用P700E型平板硫化机制备硫化胶:分别称取4种一定量的混炼胶置于高温硫化平板硫化机中,在150 ℃,70 kN下分别硫化20,30,40 min和50 min后得到不同预硫化程度的白炭黑/EPDM硫化胶基体。

1.3 制备泡沫材料采用500 mL超临界发泡设备制备白炭黑/EPDM泡沫材料,发泡压力和发泡温度分别为12 MPa和50 ℃。当发泡温度达到设定值后,将发泡基体放入腔体中,通入CO2将腔体中空气排尽,然后快速加压至所需饱和压力值,饱和30 min后泄压得到泡沫材料。

1.4 性能测试与结构表征硫化性能测试:采用RPA2000橡胶加工分析仪测试橡胶基体的黏弹性和硫化性能。称取3 g左右的测试样品,在160 ℃下测试样品的储能模量(G′)和黏度(η*)等随时间变化曲线,测试时间为90 min,频率为1 Hz,4种不同种类白炭黑/EPDM基体测试条件相同。

泡孔结构表征:采用SH-5000M型扫描电子显微镜表征泡孔形貌结构。先将待测泡沫样品喷金30 s,然后置于观测台上,将腔体抽真空后进行观测。电压设置为15 kV,电流为110 μA。

力学性能测试:采用动态热力学分析仪(DMA)测试EPDM基体及其泡沫材料的力学性能。将待测试样裁剪为宽度约2 mm的拉伸样品,采用拉伸模式进行测试,拉伸速率设置为0.83 mm/s。

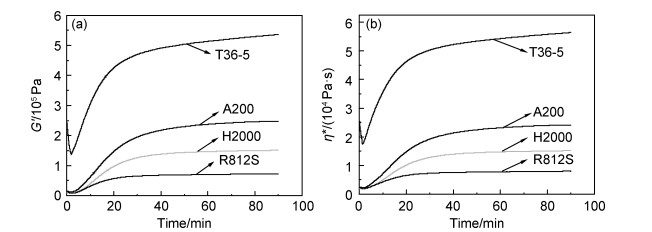

2 结果与讨论 2.1 对基体黏弹性能的影响图 1为不同种类白炭黑对EPDM基体G′和η*的影响。由图 1可知,4种白炭黑填充的EPDM基体G′和η*随着时间变化曲线的走势基本相同,从硫化曲线的初始点可以看出T36-5/EPDM混炼胶的G′和η*均较高,这可能是由于沉淀法白炭黑T36-5的粒径较大,混炼过程中随着添加量的增加,EPDM分子链的运动逐渐受到限制,导致基体黏度升高,难以变形,储能模量增大;而气相法白炭黑(A200,H2000,R812S),由于其粒径远小于沉淀法白炭黑,能够均匀分散于基体中,对EPDM分子链运动的阻碍作用明显降低,因此其混炼胶的G′和η*大幅度降低。同时,从不同白炭黑/EPDM基体在硫化过程中的G′和η*的大小趋势来看,不同种类白炭黑填充的EPDM基体的硫化速度和交联度均存在一定的差距。

|

图 1 不同种类白炭黑/EPDM基体G′(a)和η*(b)随时间变化曲线 Fig. 1 Curves of the storage modulus (G′) (a)and viscosity (η*) (b)of EPDM with different silica particles |

表 3为不同种类白炭黑/EPDM基体的硫化特性。由表中数据可知,A200/ EPDM基体硫化至t90的速度相对较慢。这可能是由于A200具有亲水性,表面含大量羟基而呈酸性,会使过氧化物的自由基纯化,降低硫化效率[8]。此外,T36-5/EPDM基体前中期(t10~t50)硫化速度快,但后期硫化速度明显降低,这可能是由于其在混炼阶段产生了热积累效应而消耗掉较长的操作焦烧时间,导致剩余焦烧时间明显缩短,从而前中期的硫化速度较快。但随着交联度的增加,基体黏度越来越高,导致后期硫化交联过程难以进行,硫化速度明显变慢。最小转矩S′min与基体黏度有关,显示橡胶基体硫化初期的流变性能;S′max是完全硫化后橡胶基体储能模量的量度,与基体交联密度有关[9-10]。可以看出(A200,H2000,R812S)/EPDM基体流变性能明显较好,但R812S/EPDM基体交联密度相对较低,可能导致基体强度过低而无法支撑泡孔成型;T36-5/EPDM基体虽然交联度相对较高,但基体的流变性能差,可能导致其加工成型困难。相比之下,A200/EPDM基体不仅具有良好的流变性能,利于加工成型,还能够使基体获得较高的交联度,由此可知A200是能够用于制备EPDM泡沫材料的优良填料。

| Sample | t10/min | t50/min | t90/min | S′min /(dN·m-1) | S′max/(dN·m-1) |

| A200/EPDM | 6.56 | 17.56 | 45.34 | 0.14 | 3.20 |

| H2000/EPDM | 6.53 | 16.33 | 38.89 | 0.08 | 1.96 |

| R812S/EPDM | 5.23 | 12.71 | 34.63 | 0.10 | 0.95 |

| T36-5/EPDM | 4.16 | 11.96 | 44.52 | 1.81 | 6.89 |

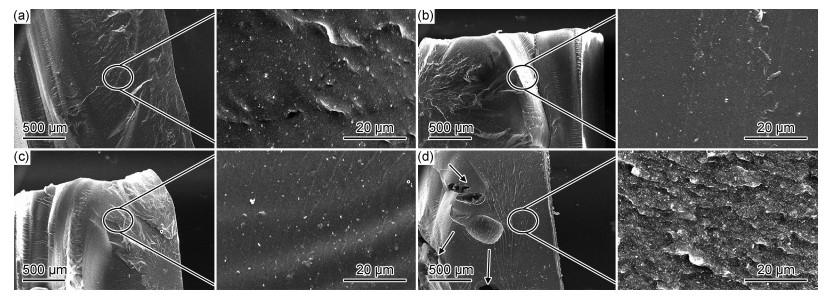

在160 ℃下基体硫化速度过快,为了更好地控制交联密度的变化,根据硫化时间等效原理[8]:选择在150 ℃下预硫化40 min来制备白炭黑/EPDM硫化胶。图 2为不同种类白炭黑填充的EPDM基体截面的SEM照片。从截面形貌来看,(A200,H2000,R812S)/ EPDM基体的截面整体表现为光滑平整,得益于其良好的流变性能。而T36-5/EPDM基体内部明显存在部分缺陷和裂纹,这是由于T36-5/EPDM基体本身黏度高,流动性差,且硫化起步阶段的焦烧时间过短,使得胶料模压过程中不能够充分流动,因此其硫化后的基体存在过硬、缺胶和裂纹等缺点。再从白炭黑在EPDM基体中的分散性来看,由于白炭黑A200表面具有极性基团,而EPDM具有非极性,因此与EPDM相容性较差,可以看见其基体表面有较多均匀分散的白炭黑团聚粒子。而具有非极性的白炭黑粒子(H2000,R812S,T36-5)与EPDM相容性好,因此基体表面团聚粒子相对较少。

|

图 2 不同种类白炭黑/EPDM基体截面的SEM照片 (a)A200;(b)H2000;(c)R812S;(d)T36-5 Fig. 2 SEM images of EPDM with different silica particles (a)A200;(b)H2000;(c)R812S;(d)T36-5 |

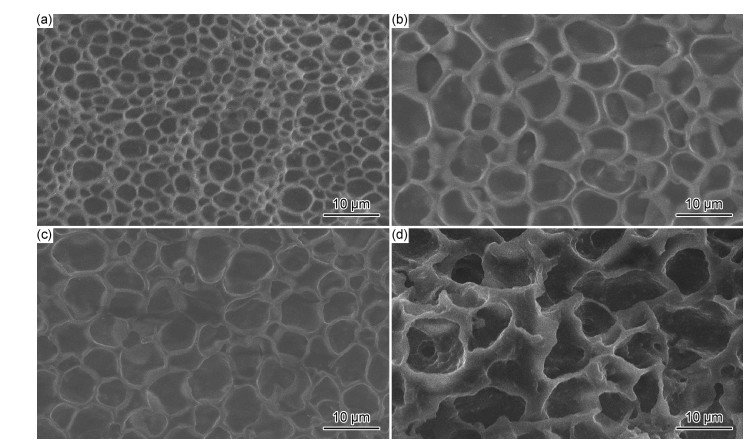

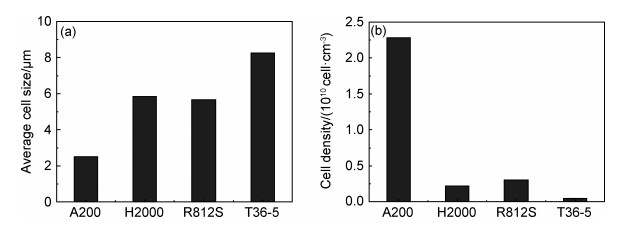

图 3为不同种类白炭黑/EPDM基体在相同条件下制得的泡沫SEM照片。由图 3中可知,(A200, H2000,R812S)/EPDM泡沫具有较好的封闭型泡孔结构,而T36-5/EPDM泡沫的泡孔结构差,表面粗糙。图 4为不同基体泡孔密度和平均孔径的对比。对比泡孔孔径来看:基体塑性过高或过低均不利于形成小泡孔。T36-5/EPDM基体具有高模量和低塑性,泡孔成核和生长阻力大,不易形成较好的泡孔结构;H2000/EPDM和R812S/EPDM基体具有低模量和高塑性,利于泡孔生长且泡孔回缩程度小,因此易形成大泡孔;A200/EPDM基体具有较好的塑性和弹性,既有利于泡孔成核,又利于泡孔回缩形成小尺寸泡孔。对比不同基体的泡孔密度可以看出:A200/EPDM基体的泡孔密度明显远高于其余3种基体,这是由于白炭黑粒子在增强EPDM基体的同时也起到了异相成核的作用,但是不同白炭黑粒子的异相成核能力不同。根据异相成核理论: 当异相成核粒子加入到聚合物中,泡孔成核是发生在异相成核粒子与聚合物基体之间,所需要克服的成核能垒低于均相成核[6, 11]。疏水型白炭黑(H2000,R812S,T36-5)与EPDM基体相容性好,界面结合力较强,因此泡孔核难以在两者界面之间产生,异相成核能力低;而亲水型白炭黑A200与EPDM基体间界面结合力相对较低,能够起到更好的异相成核作用,显著提高泡孔密度,减小泡孔孔径。

|

图 3 不同种类白炭黑/EPDM泡沫SEM照片 (a)A200;(b)H2000;(c)R812S;(d)T36-5 Fig. 3 SEM images of EPDM foams with different silica particles (a)A200;(b)H2000;(c)R812S;(d)T36- |

|

图 4 不同种类白炭黑/EPDM泡沫的平均孔径(a)和泡孔密度(b) Fig. 4 Average cell size(a) and cell density(b) of EPDM foams with different silica particles |

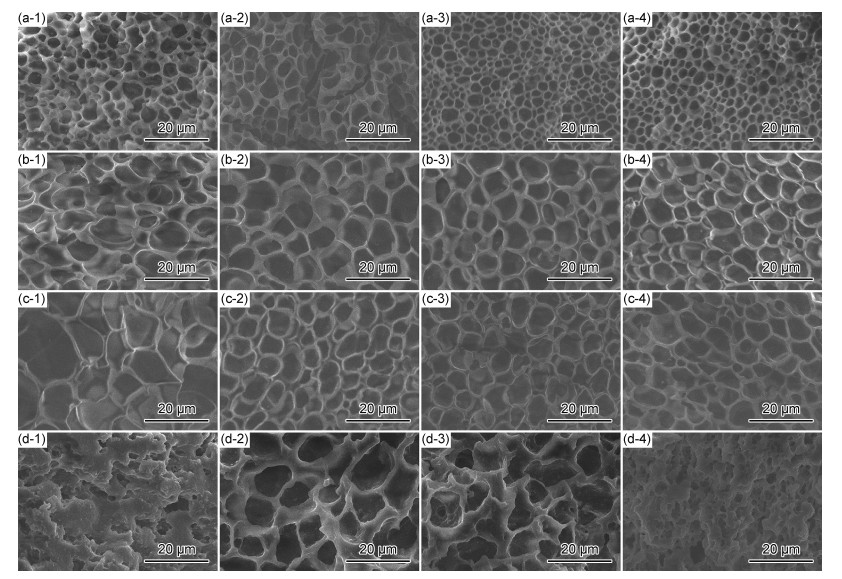

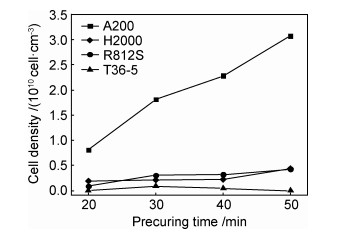

图 5为不同白炭黑/EPDM基体在不同预硫化时间下制备的泡沫SEM照片。由图 5可知,T36-5/EPDM基体只在较窄的硫化时间区间内产生了泡孔结构;A200/EPDM基体的硫化程度提高使得泡孔更小且均匀;H2000/EPDM和R812S/EPDM基体硫化至50 min时均产生了部分小泡孔,但还是以大泡孔为主。结合图 6不同基体泡孔密度随预硫化时间的变化来看,气相法白炭黑(A200,H2000,R812S)作为增强填料的EPDM泡沫的泡孔密度随着预硫化时间的提高而逐渐增加。这是由于随着预硫化程度的提高,橡胶基体交联网状结构增加,使溶解在基体中的CO2不易扩散至基体外,从而留在基体中CO2浓度增加,提高了成核位点数量,泡孔密度上升[12-14]。而对于T36-5/ EPDM基体来说,由于其基体模量和黏度过高,成核阻力过大,因此其预硫化程度越高,泡孔越不容易形成。

|

图 5 不同种类白炭黑/EPDM基体在不同预硫化时间下的泡沫SEM照片 (a)A200;(b)H2000;(c)R812S;(d)T36-5;(1)20 min;(2)30 min;(3)40 min;(4)50 min Fig. 5 SEM images of EPDM foams with different silica particles at different precuring time (a)A200;(b)H2000;(c)R812S;(d)T36-5;(1)20 min; (2)30 min; (3)40 min; (4)50 mi |

|

图 6 不同预硫化时间下EPDM泡沫泡孔密度的变化曲线 Fig. 6 Curves of cell density of EPDM foams at different precuring time |

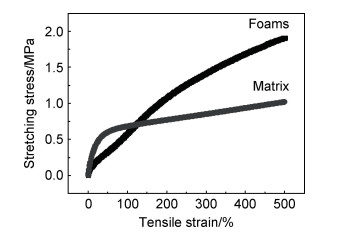

图 7选用A200/EPDM基体及其泡沫材料的应力-应变曲线来分析发泡前后EPDM复合材料力学性能的变化。由图中可知,在相同的拉伸应变条件下,EPDM泡沫材料的拉伸强度明显高于未发泡的EPDM基体,达到了2 MPa左右,这可能是由于泡孔的存在阻碍了EPDM基体中微裂纹的扩展,从而使得力学强度得到了一定的提高[15-16]。

|

图 7 A200/EPDM基体及其泡沫材料的应力-应变曲线 Fig. 7 Stress-strain curves of A200/EPDM matrix and foams |

(1) 以气相法白炭黑(A200,H2000,R812S)作为增强填料的EPDM基体流变性能好,利于加工成型,形成较好的泡孔结构;而以沉淀法白炭黑T36-5作为增强填料的EPDM基体模量和黏度高,流变性能差,硫化后胶体易产生裂纹和缺陷,不利于形成泡孔结构。

(2) 气相法白炭黑/EPDM的泡孔密度随基体预硫化程度提高而增加;而沉淀法白炭黑T36-5/EPDM基体只在较窄的预硫化时间区间内才形成泡孔结构。

(3) 气相法白炭黑A200是制备EPDM泡沫材料的优良填料。采用A200作为增强填料的EPDM基体在不损失基体良好流变性能的前提下还能够获得较高的交联度;白炭黑A200与EPDM基体虽然相容性较差,但其之间较低的界面结合力,反而使得A200能够起到相对更好的异相成核作用,明显提高泡孔密度,减小泡孔尺寸。

| [1] |

BASHIR M A, IQBAL N, SHAHID M, et al. Structural, viscoelastic, and vulcanization study of sponge ethylene-propylene-diene monomer composites with various carbon black loadings[J]. Journal of Applied Polymer Science, 2014, 131(1): 1002-1009. |

| [2] |

冯培杰, 宋丽贤, 卢忠远, 等. 超临界二氧化碳发泡热硫化硅橡胶的研究[J]. 材料工程, 2011(8): 69-74. FENG P J, SONG L X, LU Z Y, et al. Study on high temperature vulcanising silicone rubber foamed by supercritical carbon dioxide[J]. Journal of Materials Engineering, 2011(8): 69-74. |

| [3] |

ZHOU Y, WANG S, ZHANG Y, et al. Reinforcement effect of MAA on nano-CaCO3-filled EPDM vulcanizates and possible mechanism[J]. Journal of Polymer Science: Part B, 2006, 44(8): 1226-1236. DOI:10.1002/polb.20774 |

| [4] |

XIANG B, DENG Z, ZHANG F, et al. Microcellular silicone rubber foams: the influence of reinforcing agent on cellular morphology and nucleation[J]. Polymer Engineering and Science, 2019, 59(1): 5-14. DOI:10.1002/pen.24857 |

| [5] |

ALIREZA S D, MOHAMMAD K, MIR H, et al. Various nano-particles influences on structure, viscoelastic, vulcanisation and mechanical behaviour of EPDM nano-composite rubber foam[J]. Plastics, Rubber and Composites, 2019, 48(5): 185-190. DOI:10.1080/14658011.2019.1585099 |

| [6] |

COLTON J S, SUH N P. The nucleation of microcellular thermoplastic foam with additives part Ⅰ: theoretical considerations[J]. Polymer Engineering and Science, 1987, 27(7): 485-492. DOI:10.1002/pen.760270702 |

| [7] |

COLTON J S, SUH N P. Nucleation of microcellular foam: theory and practice[J]. Polymer Engineering and Science, 1987, 27(7): 500-503. DOI:10.1002/pen.760270704 |

| [8] |

杨清芝. 现代橡胶工艺学[M]. 北京: 中国石化出版社, 1997. YANG Q Z. Modern rubber technology[M]. Beijing: China Petrochemical Press, 1997. |

| [9] |

MALAS A, DAS C K. Carbon black-clay hybrid nanocomposites based upon EPDM elastomer[J]. Journal of Materials Science, 2012, 47(4): 2016-2024. DOI:10.1007/s10853-011-6000-z |

| [10] |

YAN H, WANG K, ZHAO Y. Fabrication of silicone rubber foam with tailored porous structures by supercritical CO2[J]. Macro-molecular Materials and Engineering, 2017, 302(2): 377-388. |

| [11] |

FLETCHER N H. Erratum: size effect in heterogeneous nucleation[J]. The Journal of Chemical Physics, 2004, 29(3): 572-576. |

| [12] |

LEE E K, CHOI S Y. Preparation and characterization of natural rubber foams: effects of foaming temperature and carbon black content[J]. Korean Journal of Chemical Engineering, 2007, 24(6): 1070-1075. DOI:10.1007/s11814-007-0123-6 |

| [13] |

XIANG B, JIA Y, LEI Y, et al. Mechanical properties of microcellular and nanocellular silicone rubber foams obtained by supercritical carbon dioxide[J]. Polymer Journal, 2019, 51(6): 559-568. DOI:10.1038/s41428-019-0175-6 |

| [14] |

YANG Q, YU H, SONG L, et al. Solid-state microcellular high temperature vulcanized (HTV) silicone rubber foam with carbon dioxide[J]. Journal of Applied Polymer Science, 2017, 134(20): 44807-44816. |

| [15] |

翟丽. 三元乙丙橡胶发泡材料的研究[D]. 广州: 华南理工大学, 2010. ZHAI L. Study on EPDM foamed material[D]. Guangzhou: South China University of Technology, 2010. |

| [16] |

NOTARIO B, PINTO J, RODRIGUEZ-PEREZ M A. Towards a new generation of polymeric foams: PMMA nanocellular foams with enhanced physical properties[J]. Polymer, 2015, 63: 116-126. DOI:10.1016/j.polymer.2015.03.003 |

2021, Vol. 49

2021, Vol. 49