文章信息

- 张家铭, 余伟, 张泽宇

- ZHANG Jia-ming, YU Wei, ZHANG Ze-yu

- 工业纯钛TA1的高温摩擦与磨损行为

- Friction and wear behavior of commercially pure titanium TA1 at high temperature

- 材料工程, 2021, 49(3): 93-99

- Journal of Materials Engineering, 2021, 49(3): 93-99.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000863

-

文章历史

- 收稿日期: 2019-09-22

- 修订日期: 2020-06-15

2. 高效轧制国家工程研究中心, 北京 100083;

3. 国家板带先进装备工程技术研究中心, 北京 100083

2. National Engineering Research Center for Advanced Rolling Technology, Beijing 100083, China;

3. National Engineering Research Center of Flat rolling Equipment, Beijing 10083, China

钛及钛合金作为一种新型结构材料,具有相对密度小、比强度高和耐腐蚀等优良特性,被广泛用于航空航天[1]、生物医学[2]和能源化工领域[3]。但是其表面硬度低,耐磨性差,滑动摩擦时会产生严重的黏着、磨料磨损及微动损伤等磨损失效形式[4],影响其应用范围。据统计,钛合金机器零件中由摩擦磨损导致的失效占失效总数的80%[5]。

钛合金与不同摩擦副的滑动摩擦与摩擦副、温度和钛合金成分相关。TC4与GCr15干滑动摩擦产生的摩擦热堆积使温度达到780 ℃时,摩擦因数达到峰值0.30。温度高于相变点时,β晶粒快速生长使塑性降低,同时摩擦面形成疏松的Ti2O和V2O3,使摩擦因数增大[6]。Bailey等[7]将经不同时间氧化的纯钛与Al2O3摩擦副对磨,发现摩擦因数曲线中可以识别出4个摩擦区,分别具有与有氧化皮、部分去除氧化皮、富氧α层和基体对应的特征;纯钛最理想的摩擦学系统应为富氧α层支撑的黏附持久氧化皮,后续可通过表面机械研磨或控制缓冷来稳定获取。乔竹辉等[8]对比研究了Ti-46Al-2Cr-2 Nb和TC4的干摩擦学性能,二者摩擦因数均在0.45~0.58之间。

磨损是由于相互接触的物体表面相对运动使物体工作表面上逐渐丧失物质、发生损耗或产生残余应力变形的现象。钛合金磨损失效形式主要有冲蚀磨损、腐蚀磨损、黏着磨损、微动磨损及疲劳磨损[9]。在实际的磨损过程中,往往是几种磨损形式同时发生,只是在温度、载荷和滑动速率等条件下产生主次的区别。在温度不同的条件下,Mao等[10]发现TC4钛合金在400~500 ℃时存在高硬度摩擦层,使其在此温度区间具有最高的耐磨性。Molinari等[11-12]研究了在不同滑动速率下,TC4与自身及高速钢的摩擦行为,发现无论哪种磨盘,低滑动速率下主要为氧化磨损,高滑动速度下主要为剥层磨损。Li等[13]也发现TC4钛合金的磨损率随滑动速率变化显著,随着磨损率的升高和降低,TC4的磨损机制分别为低速分层磨损和氧化磨损相结合,2.68 m/s为分层磨损,4 m/s则为氧化磨损,这是由表面形貌引起的。刘勇等[14-15]研究气氛对TC4钛合金磨损的影响,发现空气中磨损面呈现位错滑移带和显微裂纹,真空磨损后表层的显微组织发生细化,后者提高耐磨性。

综上所述,钛合金的摩擦和磨损行为影响因素多,需要结合钛合金的温度、气氛对表面的影响和摩擦副材质进行分析。工业纯钛表面高温时硬度低,容易因摩擦行为产生表面质量缺陷。本工作通过高温摩擦磨损实验,了解其在不同摩擦条件下的摩擦和磨损规律,对实际热加工钛材质量控制具有重要意义。

1 实验材料与方法实验使用ϕ25 mm×4 mm的TA1圆盘试样,各化学成分的质量分数为:C≤0.04%,N≤0.03%,O≤0.08%,H≤0.015%,Fe≤0.15%,其他元素≤0.40%,余量为钛。

实验仪器使用HT-1000型高温摩擦磨损试验机。实验前,将TA1试样摩擦实验面经过200~2000#碳化硅砂纸打磨,在箱式电阻炉中加热到900 ℃,保温30 min,氧化气氛为空气,取出后空冷至室温。将部分试样打磨掉其氧化层和吸氧层,使表面呈金属光泽。

正常钛的热轧过程中,变形区轧辊局部最高工作温度低于600 ℃,钛坯轧制温度为700~900 ℃[16],该温度范围内轧辊的硬度约为800HV,这与Si3N4在500~1000 ℃的硬度(800HV)相近,所以,摩擦实验所采用的摩擦副是经过上述处理的TA1圆盘和ϕ10 mm的Si3N4球[17]。实验参数如表 1所示。实验后试样采用FEI Quanta 450扫描电镜进行观察并对局部成分进行检测。

| Temperature/℃ | Force/N | Rotational speed/(r·min-1) | Radius/mm | Time/min |

| 500, 600, 700 | 2 | 56, 500 | 5 | 30 |

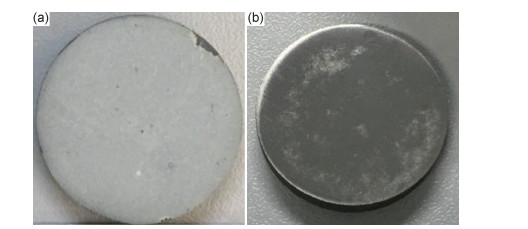

图 1为摩擦磨损实验的TA1样品。TA1试样经900 ℃温度下30 min氧化的样品如图 1(a)所示,表面颜色为灰白色;打磨后的氧化样品如图 1(b)所示。

|

图 1 摩擦磨损实验的TA1样品 (a)氧化后试样;(b)打磨掉氧化层的试样 Fig. 1 TA1 samples for friction and wear tests (a)oxidized specimens; (b)specimens that has polished off oxide layers |

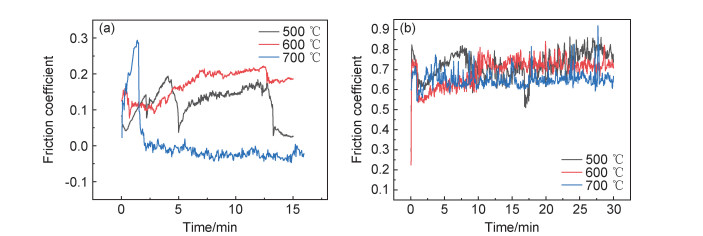

有氧化层和无氧化层TA1试样的高温摩擦因数随时间变化的曲线如图 2所示。由图 2(a)可以看出,摩擦因数随着时间的延长先迅速增加,然后快速减小,之后摩擦因数又开始上升,在10 min左右达到稳态。有氧化层的TA1试样在进行700 ℃的摩擦实验时最终的摩擦因数在0附近波动,其原因为过高的温度下使用低转速导致设备不稳定,出现摩擦因数测不准的情况。图 2(b)中无氧化层TA1试样,预磨期过后,在500,600 ℃和700 ℃下的摩擦因数逐渐降低。

|

图 2 TA1高温摩擦因数与时间的关系 (a)有氧化层TA1试样; (b)无氧化层TA1试样 Fig. 2 Relationship between time and high temperature friction coefficient of TA1 (a)TA1 specimens with oxide layer; (b)TA1 specimens without oxide layer |

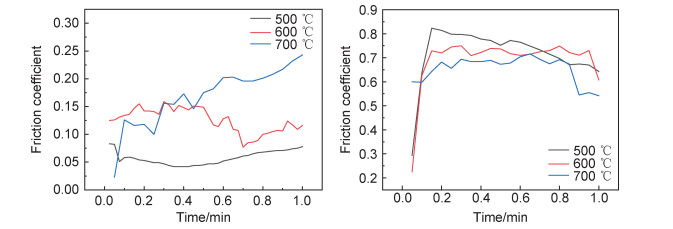

聚焦摩擦前期0~60 s内高温摩擦因数随时间的变化关系,如图 3所示。图 3(a)中表明,由于氧化层及富氧α层存在,700 ℃摩擦因数在短时间内呈波动上升趋势,约为0.22;600 ℃摩擦因数波动平稳,约为0.13;500 ℃时摩擦因数最低,约为0.07。相较之下,无氧化层TA1试样,实验开始后,摩擦因数波动平稳,且普遍比有氧化层TA1试样大,500,600 ℃和700 ℃下分别为0.74,0.72和0.65,如图 3(b)所示。

|

图 3 0~60 s TA1高温摩擦因数与时间的关系 (a)有氧化层TA1试样;(b)无氧化层TA1试样 Fig. 3 Relation between high temperature friction coefficient of TA1 in 0-60 s (a)TA1 specimens with oxide layer; (b)TA1 specimens without oxide layer |

当试样与Si3N4球接触时,二者表面均呈光滑状态,摩擦因数较小,但随着实验进行,对磨面产生磨损,粗糙度逐渐增大,称为预磨期[18-19]。对于无氧化层的TA1试样,预磨期过后,粗糙度趋于稳定,实验测得的摩擦因数也趋于平稳;有氧化层的试样,由于氧化物破裂形成的磨屑作用,使摩擦因数呈波动趋势。在加热到500 ℃[20]以上时,钛的氧化膜(TiO→TiO2)就会成为多孔状,变厚并容易剥脱,氧通过膜中的小孔不断地向基体扩散,形成内部富氧α层。热处理所形成的表层白色氧化皮,在摩擦过程中破裂形成磨屑,磨屑在对磨表面塞积逐渐增多,进入磨痕的凹坑或者犁沟,起到了润滑的作用,从而使得摩擦因数减小[21],对磨损有一定的补偿作用。这也就是有氧化层TA1的摩擦因数明显小于无氧化层TA1的原因。无氧化层TA1试样在500,600 ℃和700 ℃时,其摩擦因数逐渐降低,这是因为随着温度的升高,金属的黏性增大,当温度更高时材料软化,摩擦阻力减小,同时材料表面逐渐氧化,产生少许磨屑,起到润滑作用[22]。

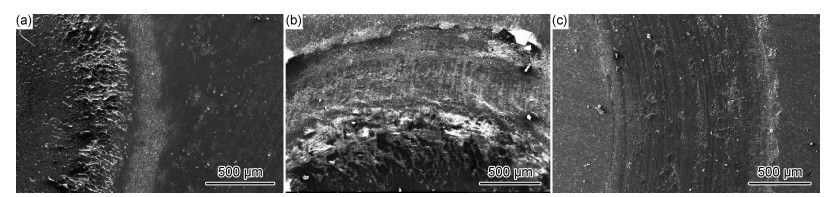

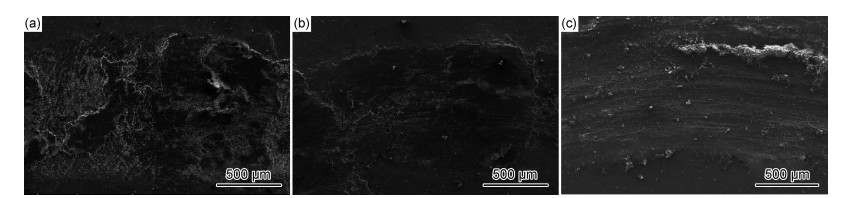

2.2 磨痕形貌及能谱分析利用扫描电镜对有氧化层TA1试样摩擦后的磨痕进行观察,结果如图 4所示。从有氧化层TA1在温度500 ℃和600 ℃时的磨痕形貌图(图 4(a),4(b))中可以看出,磨痕边缘组织均出现断裂现象,而700 ℃摩擦实验的磨痕呈明显的犁沟状,见图 4(c)。

|

图 4 有氧化层TA1板在不同温度下摩擦后磨痕形貌 (a)500 ℃;(b)600 ℃;(c)700 ℃ Fig. 4 Morphology of wear marks on TA1 plate with oxide layer after friction at different temperatures (a)500 ℃; (b)600 ℃; (c)700 ℃ |

无氧化层的TA1随着摩擦温度的降低,剥层磨损明显减少,磨痕表面的粗糙度逐渐降低,如图 5所示。磨损区域呈明显的犁沟状,并且在磨痕边缘组织出现断裂现象,这些分别是磨粒磨损和剥层磨损的典型特征[23]。犁沟状磨痕是由于对磨Si3N4小球上的微凸体或脱落的硬质磨屑对表面起微观切削或犁削作用导致的。实验温度分别为500,600 ℃和700 ℃,TA1试样在此高温下发生软化,硬度下降,外力条件下更易变形。在此实验中,对磨层的应变速率随着时间的延长而升高,使变形速率高于位错滑移速率,在亚表层的高应力区(0≤Z≤0.1a)和低应力区(Z≥0.5a) 形成大量微裂纹[24],裂纹随磨损进程而不断延伸,微裂纹扩展到表面使材料发生断裂,形成剥层磨损。

|

图 5 无氧化层TA1板在不同温度下摩擦后磨痕形貌 (a)500 ℃;(b)600 ℃;(c)700 ℃ Fig. 5 Wear mark morphology of TA1 plate without oxide layer after friction at different temperatures (a)500 ℃; (b)600 ℃; (c)700 ℃ |

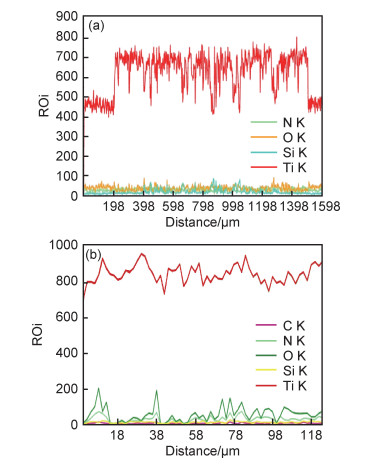

对图 4和图 5中的磨痕进行线扫描,可以更深入了解材料的摩擦和磨损过程,结果示于图 6。图 6(a)为有氧化层试样磨痕区域(图 4(c))能谱分析图,磨痕中Ti含量高于磨痕外的区域,该区域是实验前已经氧化的表面,其他元素含量未发生变化,只是钛的能谱强度发生变化,这是因为磨痕与基体不在一个水平面上。实验结果说明,摩擦副的Si3N4小球已经将TA1表面氧化层磨损掉。因为对磨材料为Si3N4小球,Si含量在磨痕处的波动比较大,说明Si3N4小球也出现磨损,磨损剥离物附着在磨痕表面。

|

图 6 磨痕线扫描分析结果 (a)有氧化层TA1试样能谱分析;(b)无氧化层TA1试样能谱分析 Fig. 6 Analysis results of wear mark line scanning (a)energy spectrum analysis of TA1 sample with oxidized layer; (b)energy spectrum analysis of TA1 sample without oxidized layer |

图 6(b)为无氧化层试样磨痕区域(图 5(c))线扫描得到的能谱图,其磨痕中充满块状或粉状物质,能谱线扫描分析发现其氧含量相对较高,且钛能谱强度高处,对应的氧和氮能谱强度较低;相反,氧和氮的峰值处,钛能谱强度较低。

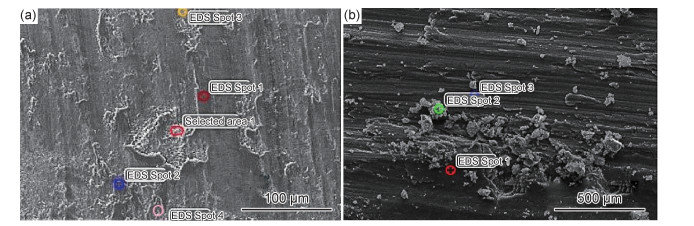

对图 4(c)磨痕位置进行元素分析,其分析位置如图 7所示,分析结果列于表 2与表 3。在图 7(a)中,Spot 1和Spot 2为有氧化层试样犁沟状形貌的平滑的位置,元素分析发现该位置氧含量较高,质量分数大致为34.8%,同时也存在C,N,Si。Spot 3,Spot 4和Area 1的位置均为磨痕破裂处,暴露新的基体,Spot 3中Ti含量高达99.5%,与TA1基体的成分相近。裸露的基体与对磨材料Si3N4小球发生剧烈摩擦,附着更多的Si3N4小球的磨屑,并在后续冷却过程中发生氧化,如Spot 4和Area 1的成分,其N,O含量较高。对于无氧化层试样(图 7(b)),Spot 1, 2, 3三个点全部都富含O元素与N元素,但是Si的含量极少,可以认为磨痕主要是由Ti的氧化物、氮化物组成,并且在高温下,使得最终的磨痕中存在少量的N元素,如表 3所示。

|

图 7 磨痕元素分析位置示意图 (a)有氧化层试样;(b)无氧化层试样 Fig. 7 Schematic diagram of element analysis position at wear marks (a)TA1 specimens with oxide layer; (b)TA1 specimens without oxide layer |

| Position | C | N | O | Ti | Si |

| Spot 1 | 1.78 | 1.38 | 26.57 | 70.15 | 0.12 |

| Spot 2 | 2.32 | 2.50 | 36.86 | 58.19 | 0.13 |

| Spot 3 | 2.25 | 3.04 | 26.20 | 68.49 | 0.02 |

观察图 7,可以明显地发现磨损表面具有较深的犁沟和分散的黏着磨损区,该区Ti含量极高,表面的犁沟状磨痕被Si3N4小球通过黏附的方式撕裂产生。随磨损进程继续,新的基体与Si3N4小球发生剧烈摩擦,逐渐发展为犁沟状磨痕,这也是摩擦因数在2.5 min后出现较大波动的原因。在无氧化层试样中,由于缺少硬度较高的吸氧α层,硬度和塑性剪切抗力较低,撕裂区更加密集,发生了更为严重的黏着磨损,这与金属表面镀层的磨损机制相似[25]。

通过对无氧化层试样磨痕中充满的块粉状物质进行分析,N和O元素含量偏高说明在高温摩擦磨损实验的过程中,基体发生了较为严重的氧化和氮化,基体表层吸氧形成Ti的氧化物和氮化物;另一方面基体在磨损过程中发生塑性变形和热软化,黏着磨损形成的微撕裂片被氧化,导致了材料的氧化磨损,形成的摩擦氧化物会对摩擦行为和磨损机制产生重要影响。摩擦氧化物的减磨作用在钢的摩擦磨损中已得到广泛验证[26]。对于钛合金磨损过程中形成的氧化物是否对磨面具有保护作用还存在有一定争议,邱明等[27-28]研究TC4与轴承钢对磨时发现,在磨损表面依次形成的TiO和TiO2等氧化物对摩擦面并没有保护作用;但是

姚小飞[22]和茅奕舒等[10, 29]却发现TC4钛合金具有优异的高温耐磨性。摩擦氧化物对高温摩擦磨损的影响不同可能与摩擦氧化物的数量和分布形态有关,相关工作还需要进一步探究。

3 结论(1) 由于表层氧化皮磨屑的润滑作用,有氧化层TA1的摩擦因数更小,在500~700 ℃下的摩擦因数在0.07~0.22,随温度升高,摩擦因数增大;在相同的载荷和磨损时间下,无氧化层TA1摩擦因数明显更高,在500~700 ℃下的摩擦因数分别为0.74~0.65,随温度升高,摩擦因数减小。

(2) 经过摩擦磨损实验,有氧化层的TA1试样在温度越高的情况下,由硬质磨屑切削形成的犁沟形貌分布越多;无氧化层TA1试样,随温度升高和对磨时间的延长,裂纹更易扩展形成剥层磨损。

(3) TA1材料的主要磨损方式为剥层磨损、黏着磨损以及氧化磨损,无氧化层的TA1材料由于缺少硬度较高的富氧α层,硬度和塑性剪切抗力较低,温度越高时撕裂区更越密集,黏着磨损更为严重。表面硬度和磨损机制不同造成高温下摩擦磨损性能的差异。

| [1] |

KUMAR R K, SAMPATHKUMARAN P, SEETHARAMU S, et al. Investigation of shot peening effect on titanium alloy affecting surface residual stress and roughness for aerospace applications[J]. Procedia Structural Integrity, 2019, 14: 134-141. DOI:10.1016/j.prostr.2019.05.018 |

| [2] |

GAO A, HUANG R Q, BAI L, et al. Electrochemical surface engineering of titanium-based alloys for biomedical application[J]. Electrochimica Acta, 2018, 271: 699-718. DOI:10.1016/j.electacta.2018.03.180 |

| [3] |

赵永庆. 国内外钛合金研究的发展现状及趋势[J]. 中国材料进展, 2010, 29(5): 1-8. ZHAO Y Q. Current situation and development trend of titanium alloys[J]. Materials China, 2010, 29(5): 1-8. |

| [4] |

LIAN Y S, MU C L, WANG L, et al. Numerical simulation and experimental investigation on friction and wear behavior of micro-textured cemented carbide in dry sliding against TC4 titanium alloy[J]. International Journal of Refractory Metals and Hard Materials, 2018, 73: 121-131. DOI:10.1016/j.ijrmhm.2018.02.006 |

| [5] |

XU J H, REN K Q, GENG G S. Cutting forces in high-speed milling of a close alpha titanium alloy[J]. Key Engineering Materials, 2004, 258-259: 451-455. |

| [6] |

李明, 刘洋, 徐怀忠, 等. 固溶处理温度对激光选区熔化成型Ti-6Al-4V钛合金摩擦磨损性能的影响[J]. 材料热处理学报, 2019, 40(8): 39-49. LI M, LIU Y, XU H Z, et al. Effect of solid solution treatment temperature on friction and wear properties of Ti-6Al-4V titanium alloy prepared by selective laser melting[J]. Transactions of Materials and Heat Treatment, 2019, 40(8): 39-49. |

| [7] |

BAILEY R, SUN Y. Unlubricated sliding friction and wear characteristics of thermally oxidized commercially pure titanium[J]. Wear, 2013, 308(1/2): 61-70. |

| [8] |

乔竹辉, 程军, 李斐, 等. Ti-46Al-2Cr-2Nb和Ti6Al4V合金的干摩擦学性能对比研究[J]. 摩擦学学报, 2013, 33(3): 275-281. QIAO Z H, CHENG J, LI F, et al. Comparison on dry sliding tribological behavior of Ti-46Al-2Cr-2Nb and Ti6Al4V alloys[J]. Tribology, 2013, 33(3): 275-281. |

| [9] |

LI H, RAMEZANI M, CHEN Z W. Dry sliding wear performance and behavior of powder bed fusion processed Ti-6Al-4V alloy[J]. Wear, 2019, 440-441: 203103. DOI:10.1016/j.wear.2019.203103 |

| [10] |

MAO Y S, WANG L, CHEN K M, et al. Tribo-layer and its role in dry sliding wear of Ti-6Al-4V alloy[J]. Wear, 2013, 297(1/2): 1032-1039. |

| [11] |

MOLINARIA A, STRAFFELINIA G, TESIA B, et al. Dry sliding wear mechanisms of the Ti6Al4V alloy[J]. Wear, 1997, 208: 105-112. DOI:10.1016/S0043-1648(96)07454-6 |

| [12] |

STRAFFELINI G, MOLINARI A. Dry sliding wear of Ti-6Al-4V alloy as influenced by the counterface and sliding conditions[J]. Wear, 1999, 236(1/2): 328-338. |

| [13] |

LI X X, ZHOU Y, JI X L, et al. Effects of sliding velocity on tribo-oxides and wear behavior of Ti-6Al-4V alloy[J]. Tribology International, 2015, 91: 228-234. DOI:10.1016/j.triboint.2015.02.009 |

| [14] |

刘勇, 杨德庄, 何世禹, 等. TC4合金的磨损率及磨损表面层的显微组织变化[J]. 稀有金属材料与工程, 2005, 34(1): 128-131. LIU Y, YANG D Z, HE S Y, et al. Study on dry sliding wear of TC4 alloy in vacuum[J]. Rare Metal Materials and Engineering, 2005, 34(1): 128-131. DOI:10.3321/j.issn:1002-185X.2005.01.029 |

| [15] |

LIU Y, YANG D Z, HE S Y, et al. Dry sliding wear of Ti-6Al-4V alloy in air and vacuum[J]. Transactions of Nonferrous Metals Society of China, 2003(5): 1137-1140. |

| [16] |

毛成, 周庆升, 曹荐, 等. 马钢热轧钛板的工艺实践[J]. 安徽冶金科技职业学院学报, 2019, 29(1): 1-2. MAO C, ZHOU Q S, CAO J, et al. Process practice of the hot rolling of titanium plate in Masteel[J]. Journal of Anhui Vocational College of Metallurgy and Technology, 2019, 29(1): 1-2. |

| [17] |

郭皓元, 孔德军. 高温下TiN涂层的摩擦与磨损行[J]. 材料热处理学报, 2015, 36(2): 191-196. GUO H Y, KONG D J. Friction and wear behaviors of TiN coating at high temperature[J]. Transactions of Materials and Heat Treatment, 2015, 36(2): 191-196. |

| [18] |

CAI G D, FENG B F, JIN T, et al. Study on the friction coefficient in grinding[J]. Journal of Materials Processing Technology, 2002, 129(1): 25-30. |

| [19] |

孟庆武, 耿林, 王春华, 等. 两种热处理钛合金的摩擦磨损性能[J]. 大庆石油学院学报, 2006, 30(4): 46-48. MENG Q W, GENG L, WANG C H, et al. Friction behavior of titanium alloy in two heat treatments[J]. Journal of Daqing Petroleum Institute, 2006, 30(4): 46-48. |

| [20] |

朱知寿, 王新南, 吴崇周, 等. 钛合金富氧α层的形成与测定方法研究[J]. 稀有金属快报, 2007(12): 24-28. ZHU Z S, WANG X N, WU C Z, et al. Study on formation and detection of rich-oxygen α layer in titanium alloy[J]. Rare Metals Letters, 2007(12): 24-28. DOI:10.3969/j.issn.1674-3962.2007.12.006 |

| [21] |

KHODABAKHSHI F, SIMCHI A, KOKABI A H. Surface modifications of an aluminum-magnesium alloy through reactive stir friction processing with titanium oxide nanoparticles for enhanced sliding wear resistance[J]. Surface and Coatings Technology, 2017, 309: 114-123. DOI:10.1016/j.surfcoat.2016.11.060 |

| [22] |

姚小飞, 谢发勤, 韩勇, 等. 温度对TC4钛合金磨损性能和摩擦系数的影响[J]. 稀有金属材料与工程, 2012, 41(8): 1463-1466. YAO X F, XIE F Q, HAN Y, et al. Effects of temperature on wear properties and friction coefficient of TC4[J]. Rare Metal Materials and Engineering, 2012, 41(8): 1463-1466. DOI:10.3969/j.issn.1002-185X.2012.08.032 |

| [23] |

郑超, 魏世丞, 梁义, 等. 钛金属材料干摩擦磨损特性研究[J]. 装备环境工程, 2018, 15(4): 44-50. ZHENG C, WEI S C, LIANG Y, et al. Dry friction wearing characteristics of titanium materials[J]. Equipment Environmental Engineering, 2018, 15(4): 44-50. |

| [24] |

谢敬佩, 白杰, 王松燕, 等. 金属材料剥层磨损的力学分析[J]. 河南科技大学学报, 1998(2): 3-7. XIE J P, BAI J, WANG S Y, et al. Mechanical analysis of stripping wear in metal materials[J]. Journal of Henan University of Science and Technology(Natural Science), 1998(2): 3-7. |

| [25] |

郝文森, 赵宪波, 赵小京, 等. 65Mn钢表面化学镀耐磨研究[J]. 大庆石油学院学报, 2004, 28(1): 91-92. HAO W S, ZHAO X B, ZHAO X J, et al. Study of wear-resistance of chemical plating on the surface of 65Mn steel[J]. Journal of Daqing Petroleum Institute, 2004, 28(1): 91-92. |

| [26] |

陈康敏, 王树奇, 杨子润, 等. 钢的高温氧化磨损及氧化物膜的研究[J]. 摩擦学学报, 2008(5): 475-479. CHEN K M, WANG S Q, YANG Z R, et al. High temperature wear and oxide film of steels[J]. Tribology, 2008(5): 475-479. DOI:10.3321/j.issn:1004-0595.2008.05.017 |

| [27] |

邱明, 张永振, 杨建恒, 等. 摩擦热对Ti6Al4V合金摩擦磨损性能的影响[J]. 摩擦学学报, 2006(3): 203-207. QIU M, ZHANG Y Z, YANG J H, et al. Effects of Friction Heat on Tribological Properties of Ti6Al4V Alloy Sliding Against GCr15 Steel[J]. Tribology, 2006(3): 203-207. DOI:10.3321/j.issn:1004-0595.2006.03.003 |

| [28] |

QIU M, ZHANG Y Z, BAO S G, et al. The relationships between tribological behavior and heat-transfer capability of Ti6Al4V alloys[J]. Wear, 2007, 263: 653-657. DOI:10.1016/j.wear.2006.12.041 |

| [29] |

茅奕舒, 崔向红, 王树奇, 等. Ti6Al4V合金的磨损行为和磨损机制[J]. 航空材料学报, 2013, 33(2): 41-45. MAO Y S, CUI X H, WANG S Q, et al. Wear and friction characteristics of Ti6Al4V alloy[J]. Journal of Aeronautical Materials, 2013, 33(2): 41-45. |

2021, Vol. 49

2021, Vol. 49