文章信息

- 杨璐, 曹敏, 曹玲飞, 廖斌, 王正安

- YANG Lu, CAO Min, CAO Ling-fei, LIAO Bin, WANG Zheng-an

- 7B04包铝复合板热变形行为及其对组织演变的影响

- Hot deformation behavior and its effect on microstructure evolution of aluminum cladded 7B04 composite sheet

- 材料工程, 2021, 49(3): 78-86

- Journal of Materials Engineering, 2021, 49(3): 78-86.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000491

-

文章历史

- 收稿日期: 2020-06-01

- 修订日期: 2020-12-14

2. 装备发展部某中心, 北京 100000;

3. 重庆大学材料科学与工程学院, 重庆 400044

2. Equipment Research and Development Center, Beijing 100000, China;

3. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China

7×××系(Al-Zn-Mg-Cu)铝合金是以Zn为主添加元素、Mg和Cu为次添加元素的可热处理强化铝合金,具有高强度、高耐蚀性、良好焊接性及优良的加工性能,已被广泛应用于航空航天、汽车及铁路等领域[1-4]。7B04铝合金是我国在7A04基础上研发的,成分设计上严格控制Fe, Si含量及优化Cu含量,合金具有高强高韧的特点,是航空工业中重要的结构材料,常被用作梁、框、壁板等飞机受力件。

7B04薄板在机体材料中用量大,但其晶粒度不均匀或产生粗晶(橘皮缺陷)将会影响飞机零件的服役性能。因此,飞机设计上要求7B04板材的晶粒度不超过2级。为了严格满足这一要求,必须在产品加工制备过程的各个工序关注材料晶粒度的变化。如在铸造过程中添加不同含量的Al-Ti-C或Al-Ti-B细化剂可直接影响7000系铝合金铸锭的晶粒大小及均匀度,0.01%(质量分数)Al-Ti-B的细化效果相对较佳[5]。热轧是7B04板材成形中的重要步骤,材料在此环节中组织与性能的变化直接影响其在后续工艺中质量是否能够达标[6-8]。例如,采用不同热轧工艺对7000系厚板进行加工时,相对常规轧制工艺而言,大道次压下工艺可以使厚板心部获得均匀变形,充分破碎粗大第二相,并在此后的固溶时效处理后获得较低的再结晶体积分数,改善合金的综合性能[5]。通过工艺可以对7B04合金强度及塑性进行改善,为了进一步提升其耐蚀性,7B04板材在生产过程中常采用表面包铝的方式。针对7B04包铝铝合金虽已有一些初步的研究,但大多集中于7B04铝合金基体本身的处理工艺及性能变化[9-12]。例如,景武等[11]研究了7B04薄板成形过程中的退火工艺优化,提出增加410 ℃快速加热并水冷的工序以保证板材的晶粒度。Wu等[10]研究了1420/7B04复合板材的界面组织和结合强度,结果表明在520 ℃,6 MPa的压力下保压60 min后板材具有良好的结合性能。考虑到7B04与纯铝之间的界面结合强度随着扩散温度的改变而产生差异[5],改变变形温度、变形道次及应变速率也将造成基体和包铝层的再结晶程度有所差别[13],因此,必须将包铝层和7B04基体作为整体综合考虑其最佳的热加工参数及其组织调控和作用机理。然而,有关包铝7B04复合板的热变形行为以及包覆层和基体在变形过程中的组织变化与晶粒度改变仍不甚清楚。

因此,本工作以7A01包覆的7B04热轧复合板为研究对象,考虑到410 ℃能够保障板材晶粒度[11]及工厂7B04开轧温度约为400 ℃的现状,设计在热模拟试验机上进行单轴等温压缩实验,构建热加工图以获得材料最适宜的变形区域。此外,基于EBSD表征结果研究应变速率和温度分别对包覆层与基体组织结构的影响,并对材料的再结晶机制及晶粒度的变化规律进行了讨论,研究结果可为合理制定及优化材料的热加工工艺提供理论依据。

1 实验材料与方法实验采用工业生产的热轧7B04包铝复合板,其基体为7B04合金,包铝层为7A01,具体成分如表 1所示。

| Alloy | Si | Fe | Cu | Mn | Mg | Zn | Cr | Ni | Ti | Al |

| 7B04 | 0.051 | 0.17 | 1.5 | 0.24 | 2.09 | 5.66 | 0.15 | 0.003 | 0.007 | Bal |

| 7A01 | 0.06 | 0.18 | 0.008 | 0.92 | Bal |

热模拟试样为ϕ10 mm×15 mm的圆柱,其高度方向沿板材的厚度方向。等温热压缩实验在Gleeble-3500热模拟试验机上进行,采用的升温速率为2.5 ℃/s,圧缩温度为380, 410 ℃和450 ℃。为了保证变形过程中的温度均匀性,样品加热到设定温度后均保温3 min,应变速率分别为0.1, 1, 10 s-1和30 s-1。样品总变形量为70%,即真应变1.2。压缩完成后,样品立即水淬以保留其高温变形后组织特征。压缩变形后的样品沿其径向剖开,进行机械打磨后采用电解抛光,电解液成分为HClO4∶H2CHOOH=1∶9(体积比)。抛光后的样品表面在TESCAN MIRI3扫描电镜上进行EBSD标定,获得的数据使用Channel 5软件进行处理,分析其晶界特征和晶粒分布规律。

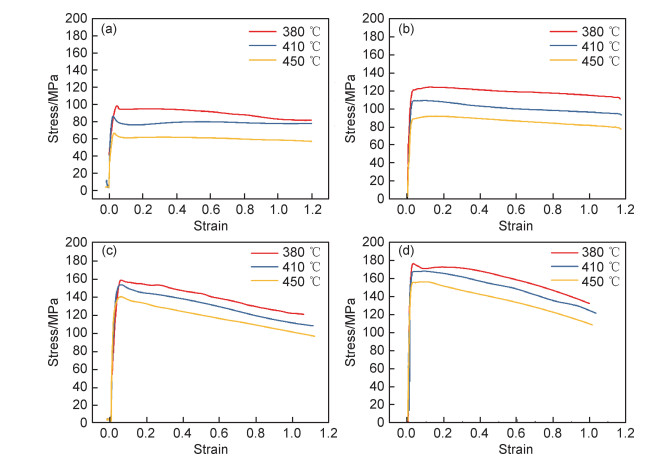

2 结果与分析 2.1 应力-应变曲线图 1给出了7B04包铝复合板在不同变形条件下的真应力-真应变曲线。可以看出,在应变速率相同时,随着变形温度的升高,材料的流变应力逐渐下降。这是因为变形温度增加有利于动态回复和动态再结晶的进行,使得合金变形抗力下降而发生软化。当变形温度保持一致时,材料的流变应力峰值随着应变速率的增大而增加。理论分析可得,当变形速率较低时,样品在变形过程中停留的时间相对较长,有利于动态回复和亚晶的长大[6];当应变速率增加时,变形时间缩短,位错增殖速率高于材料发生动态软化时对位错的消耗速率,因此,流变应力值有所上升。在变形后期,随着应变的增加,动态软化速率与加工硬化速率相对平衡时,应力-应变曲线达到稳定状态(见图 1(b))。当应变速率较高(

|

图 1 不同变形条件下7B04包铝复合板真应力-真应变曲线 (a)  =0.1 s-1; (b)

=0.1 s-1; (b) =1 s-1; (c) =1 s-1; (c) =10 s-1; (d) =10 s-1; (d) =30 s-1

Fig. 1 True stress-true strain curves of Al cladded 7B04 composite sheet under different deformation conditions (a) =30 s-1

Fig. 1 True stress-true strain curves of Al cladded 7B04 composite sheet under different deformation conditions (a) =0.1 s-1; (b) =0.1 s-1; (b) =1 s-1; (c) =1 s-1; (c) =10 s-1; (d) =10 s-1; (d) =30 s-1 =30 s-1

|

热加工图是基于动态材料模型理论[14],用于描述热变形中流变应力与应变速率及温度之间的关系,一般由功率耗散图和失稳耗散图叠加而成。功率耗散图是由功率耗散因子与应变速率和温度所构成的等高线图,用于表征微观组织的变化情况。失稳耗散图则是根据安全系数来判断某变形区域是否为安全区域,其中安全判据主要包括Lyaponov函数稳定性准则和Ziegler稳定性准则,前者包括Gegel判据和Malas判据,后者包括Prasad失稳判据[15-16]及Murty判据等[17]。本工作采用Prasad判据进行后续的分析。

在动态材料模型中,外力所施加的能量主要用于塑性变形后转化为热量和微观组织演变的消耗。输入总功率(P)可以通过式(1)进行表示:

|

(1) |

式中:G为塑性变形所消耗能量;J为组织演变所消耗能量。两者之间的比值可以通过m进行表示:

|

(2) |

由式(1)可以得到J的表达式:

|

(3) |

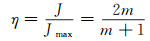

当m=1时,J达到最大值,为一种理想状态。通过引入一个无量纲参数η来定义J与Jmax之间的比值:

|

(4) |

基于η与应变速率和温度之间的关系做出的等高线图即为功率耗散图。

Prasad根据最大熵增原理,认为

|

(5) |

通过绘制该失稳判据与应变速率和温度之间的等高线图(失稳图),最后将功率耗散图和失稳图进行叠加即可得到热加工图[18]。

基于应力-应变曲线所绘制的不同应变下失稳图如图 2所示。可以看出,当应变较低时,失稳区域主要位于慢速变形中的区域Ⅰ(温度为380~400 ℃,应变速率为0.1~3 s-1)和区域Ⅱ(温度为425~450 ℃,应变速率为0.1~3 s-1),此时功率耗散因子最高达到26%以上。随着应变增加至0.6时,区域Ⅰ和区域Ⅱ逐渐靠近并发生合并,形成了低应变失稳区。此时功率耗散因子最高达到27%以上。应变进一步增加至0.9时,失稳区域进一步扩大,应变速率为0.1~3 s-1范围内均为失稳区域,而功率耗散因子则未发生较大变化。将不同应变下的热加工图进行叠加可以得到总的热加工图,如图 2(d)所示。可以看出,对于7B04包铝复合板而言,失稳区域位于应变速率为0.1~3 s-1、温度为380~450 ℃的区域,而最适宜加工区域则是远离失稳区域且功率耗散值较大的区域,即应变速率较高的范围(温度为380~410 ℃,应变速率为5~30 s-1)。

|

图 2 不同应变下7B04包铝复合板的热加工图 (a)ε=0.3;(b)ε=0.6;(c)ε=0.9;(d)各应变的叠加图 Fig. 2 Hot processing maps of Al cladded 7B04 composite sheet at different strains (a)ε=0.3;(b)ε=0.6;(c)ε=0.9;(d)superimposed processing map |

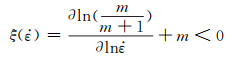

7B04包铝复合板经450 ℃变形后,其包铝层在不同应变速率下的晶界分布如图 3所示。新晶粒的形成主要是通过位错重排形成多边化结构,并逐渐吸收位错,从而引起取向差增加,发生小角度晶界向大角度晶界的转变[19]。为便于研究变形参数对微观组织的影响,根据取向差角将晶界进行细分并以不同颜色进行表示,其中黑色线条表示取向差>15°的大角度晶界;红色线条表示取向差为2°~15°的小角度晶界;绿色线条表示取向差为1°~2°的晶界,这些位置为潜在亚晶界。可以看出,在低应变速率下,晶界较为平直且大角度晶界(图中黑色线条)数量较多,较多的再结晶晶粒出现在三叉晶界处,表明该状态下再结晶较为明显且再结晶程度较高。这是由于在高温低应变速率下,较长的变形时间有利于再结晶之后的晶粒进一步长大[20-21]。随着应变速率增加至1 s-1时,出现大量晶界取向差为2°~15°的晶粒(由图中红色线条表示),而黑色显示的大角度晶界数量明显减少,表明该条件下有较多的再结晶形核,但未有足够的时间提供给晶核长大。当应变速率继续增加至10 s-1时,可以看出黑色大角度晶界明显高于1 s-1时,而且晶界取向差为1°~2°的晶粒(由绿色线条表示)数量有所增加。这是由于快速变形产生较多的变形能转变为热能,使得样品温度升高,导致大量晶核形成且发生长大,体现为晶界图上有较多的大角度晶界(黑色线条)、亚晶界(红色线条)及潜在亚晶界(绿色线条)共同存在。随着应变速率的继续增加(30 s-1),引入了更多的变形热[22],进一步促进了晶核的形成,也加快了小角度取向差晶界向大角度取向差晶界转变;但由于变形停留时间较短,最终晶界图上以亚晶界(红色线条)和潜在亚晶界(绿色线条)为主,但晶粒尺寸大于应变速率为1~10 s-1的情况。可见,随着应变速率从低到高的变化,变形停留时间缩短使得晶界类型转变受到抑制,而高应变速率下的剪切热可促进晶界类型转变。总之,随着应变速率的增加,包铝层晶粒尺寸的变化呈先减小随后增加的趋势,晶界类型则依次由大角度晶界为主发展到以亚晶界为主、然后是潜在亚晶界+亚晶界为主、最后在高应变速率时主要以亚晶界为主,其具体存在形式受变形时间和快速变形引入的变形热共同影响。

|

图 3 7B04包铝复合板在450 ℃不同应变速率下的包铝层晶界图 (a)0.1 s-1; (b)1 s-1; (c)10 s-1; (d)30 s-1 Fig. 3 Grain boundary maps of Al cladding in the Al cladded 7B04 composite sheet at 450 ℃ under different strain rates (a)0.1 s-1; (b)1 s-1; (c)10 s-1; (d)30 s-1 |

图 4所示为7B04包铝复合板经450 ℃不同应变速率下变形后的基体晶界图。当应变速率较低时,大多数晶粒晶界呈扁平状分布,有再结晶晶粒在三叉晶界处出现,而晶界取向差以大角度晶界为主,伴随着少量亚晶界。随着应变速率的增加,三叉晶界处的再结晶数量逐渐增加,但小角度晶界向大角度晶界的演变过程因变形时间缩短而受到抑制。所以,图 4(b)中可见较多的亚晶界(红色线条)。当应变速率进一步增加时,快速变形(储存大量应变能,促进再结晶形核)使得再结晶形核数量增加,而快速变形引入的变形热有利于小角度晶界向大角度晶界转变,所以图 4(c)中晶粒尺寸相对减小。而当变形速率为30 s-1时,由于变形速率过高,高温变形时间短,基体中第二相阻碍了晶界运动[23],仅有少量再结晶晶粒分布在晶界处。

|

图 4 7B04包铝复合板在450 ℃不同应变速率下的基体晶界图 (a)0.1 s-1; (b)1 s-1; (c)10 s-1; (d)30 s-1 Fig. 4 Grain boundary maps of the matrix in the Al cladded 7B04 composite sheet at 450 ℃ under different strain rates (a)0.1 s-1; (b)1 s-1; (c)10 s-1; (d)30 s-1 |

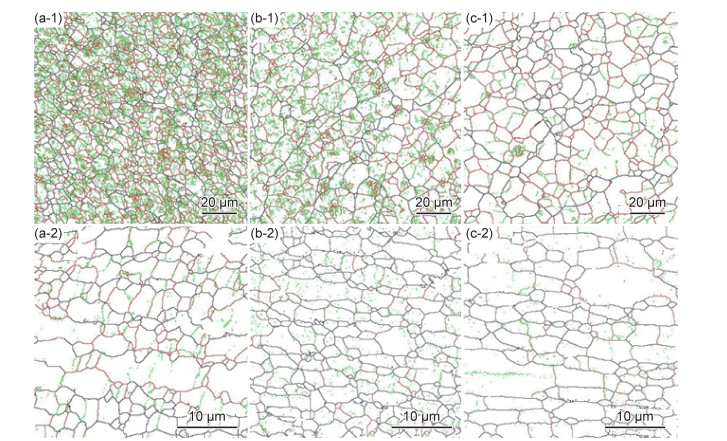

图 5为7B04包铝复合板在应变速率0.1 s-1不同变形温度下的基体及包铝层晶界图。可以看出,在相同的应变速率下,7B04包铝复合板随着变形温度的升高,包铝层部分晶粒尺寸逐渐增大,潜在亚晶界(绿色线条)数量逐渐减少,晶粒多边化明显;而基体中仅存在少量的潜在亚晶界,主要为亚晶界和大角度晶界。当变形温度较低时,包铝层再结晶驱动力不足,主要以动态回复为主,几乎没有再结晶晶粒出现,主要以潜在亚晶界和亚晶界为主。随温度增加,原子扩散速率提高,位错和晶界运动速率增加,大量潜在亚晶界逐渐转变为亚晶界,亚晶界则进一步向大角度晶界转变。当温度增加到450 ℃时,再结晶晶粒形成并发生长大[24],主要以亚晶界和大角度晶界为主。类似的现象也在基体中出现,但由于基体中有较多合金化元素,存在析出相(主要为MgZn2),这些析出相在变形过程中会阻碍晶界迁移,抑制再结晶晶粒形成[25],所以基体微观组织变化并不大。但在450 ℃时仍能观察到长大的再结晶晶粒,这是由于变形温度高,第二相溶入基体中,对晶界的钉扎作用降低,同时合金元素扩散能力增强,亚晶长大和再结晶晶粒的形核及长大速度更快。

|

图 5 应变速率0.1 s-1不同变形温度下的包铝层(1)及基体(2)晶界图 (a)380 ℃; (b)410 ℃; (c)450 ℃ Fig. 5 Grain boundary maps of aluminum-clad layer (1) and matrix (2) at different deformation temperatures with the strain rate of 0.1 s-1 (a)380 ℃; (b)410 ℃; (c)450 ℃ |

铝合金在热变形过程中的动态再结晶机制主要有两大类,即连续动态再结晶和不连续动态再结晶[26]。不连续动态再结晶主要是通过大角度晶界迁移进行形核长大,此时晶界在微观上表现为大角度晶界发生弯曲,晶粒由大小角度晶界共同构成;在宏观上沿原始晶界呈现链式分布[27],正如图 4中红色箭头所指。这些7B04基体中的晶界在变形过程中受到第二相粒子的钉扎作用,部分晶界脱钉后,形成晶界弓出,弓出部分会形成新晶粒, 这属于典型的不连续动态再结晶特征[26]。而连续动态再结晶则是由于亚晶不断吸收位错,使得其取向差逐渐增大,使小角度晶界逐渐转变为大角度晶界[23]。微观组织上表现为晶粒被大角度晶界包围[28]。正如图 3和图 4中黑色箭头所示,这些晶粒主要没有晶界弯曲现象且完全由大角度晶界构成。

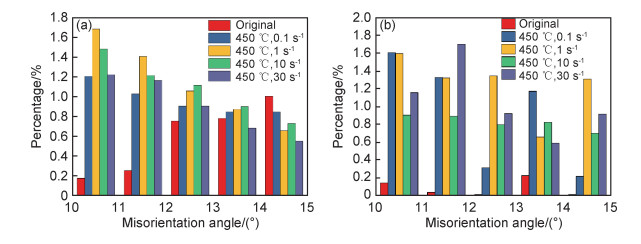

从晶界取向分布上来看,连续动态再结晶会导致晶界取向差在10°~15°之间比例升高[29-30]。图 6给出了基体和包铝层在不同变形条件下,变形前后晶界取向差的变化情况。可以看出,基体和包铝层经变形后晶界取向差在10°~15°之间的比例均有所提升,表明基体和包铝层在变形过程中均有连续动态再结晶出现,这与图 3和图 4中黑色箭头所指的晶界特征相符。

|

图 6 7B04复合板在450 ℃不同应变速率下包铝层(a)及基体(b)晶界取向差角 Fig. 6 Grain boundary orientation angle of Al-cladding (a) and matrix (b) in the 7B04 composite sheet at 450 ℃ with different strain rates |

此外,晶粒经过大变形压扁后,原始晶界会因亚晶界的变形而呈锯齿状,当变形原始晶粒厚度为亚晶尺寸的两倍时,亚晶界会沿垂直于原始晶界的方向逐渐形成,直至切割原始晶粒而形成新晶粒。这种再结晶方式被称为几何动态再结晶[28]。在图 4所示基体的晶界图中,一些晶粒(蓝色箭头所示)呈现扁长状,且晶粒长宽比约为2,体现出该类再结晶特征。由于几何动态再结晶与连续动态再结晶有诸多类似之处[31],所以几何动态再结晶也被认为是连续动态再结晶的一种特殊情况。

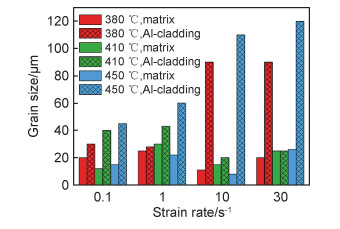

综上所述:包铝层变形过程中再结晶机制为连续动态再结晶,而基体中则有连续动态再结晶(含几何动态再结晶)和不连续动态再结晶。造成这种差异的主要原因是包铝层与基体在原始组织上存在差异,即基体中存在由合金元素组成的析出相,这些析出相在变形过程中能够钉扎晶界,造成晶界弓出。对各变形条件下包铝层及基体晶粒尺寸进行统计,其结果如图 7所示。可见,7B04复合板在450 ℃变形时,基体与包铝层晶粒尺寸相差较大,基体与包铝层晶粒度较接近的条件为380 ℃/1 s-1, 410 ℃/10 s-1和410 ℃/30 s-1。考虑到380 ℃/1 s-1处于材料变形的失稳区内(图 2),并且实际生产中,应变速率为1~10 s-1时具有较好的可操作性,因此,材料最佳的热变形条件为变形温度410 ℃和应变速率10 s-1,此时7B04基体和包铝层的晶粒尺寸均保持在较小的范围内(约20 μm)。

|

图 7 不同变形条件下包铝层及基体的晶粒尺寸 Fig. 7 Grain size of Al-cladding and matrix under various deformation conditions |

(1) 在应变速率相同时,随着变形温度的升高,材料的流变应力逐渐下降;当变形温度相同时,材料的流变应力峰值随着应变速率的增大而增加。

(2) 包铝7B04复合板的失稳区随应变增加逐渐向高应变速率区域扩展,最适宜加工区域为温度380~410 ℃,应变速率5~30 s-1。

(3) 在热变形过程中,包铝层存在连续动态再结晶,而基体包含了不连续动态再结晶和连续动态再结晶(含几何动态再结晶)。

(4) 包铝7B04复合板最佳的热变形条件为变形温度410 ℃且应变速率为10 s-1,此时基体和包铝层的晶粒大小接近且尺寸较小。

| [1] |

陈小明, 宋仁国, 李杰. 7xxx系铝合金的研究现状及发展趋势[J]. 材料导报, 2009, 23(2): 67-70. CHEN X M, SONG R G, LI J. Current research status and development trends of 7xxx series aluminum alloys[J]. Materials Review, 2009, 23(2): 67-70. DOI:10.3321/j.issn:1005-023X.2009.02.021 |

| [2] |

宋友宝, 李龙, 吕金明, 等. 7xxx系铝合金焊接研究现状与展望[J]. 中国有色金属学报, 2018, 28(3): 492-501. SONG Y B, LI L, LÜ J M, et al. Research status and perspective of 7xxx series aluminum alloys welding[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(3): 492-501. |

| [3] |

祝令状, 李忠华, 张桢, 等. 喷射成形7055铝合金热变形行为模拟[J]. 航空材料学报, 2016, 36(1): 18-25. ZHU L Z, LI Z H, ZHANG Z, et al. Hot deformation simulation of spray formed 7055 aluminum alloy[J]. Journal of Aeronautical Materials, 2016, 36(1): 18-25. |

| [4] |

臧金鑫, 郑林斌, 张坤, 等. 新型超高强Al-Zn-Mg-Cu铝合金热压缩变形的流变应力行为[J]. 航空材料学报, 2011, 31(3): 35-39. ZANG J X, ZHENG L B, ZHANG K, et al. Flow stress behavior of a new high strength Al-Zn-Mg-Cu alloy during hot compression deformation[J]. Journal of Aeronautical Materials, 2011, 31(3): 35-39. DOI:10.3969/j.issn.1005-5053.2011.3.007 |

| [5] |

WU X D, LIAO B, YAN C J, et al. Grain refinement in an Al-Zn-Mg-Cu casting ingot[J]. Materials Science Forum, 2016, 877: 104-108. DOI:10.4028/www.scientific.net/MSF.877.104 |

| [6] |

闫亮明, 李园园, 毛柏平. 热轧工艺对7055铝合金厚板组织的影响[J]. 特种铸造及有色合金, 2012, 32(9): 853-855. YAN L M, LI Y Y, MAO B P. Influence of hot rolling process on microstructures of 7055 aluminum alloy thick plate[J]. Special Casting & Nonferrous Alloys, 2012, 32(9): 853-855. |

| [7] |

龚文源, 郑小平, 田亚强, 等. 7075铝合金热轧工艺研究[J]. 热加工工艺, 2017, 46(7): 1-4. GONG W Y, ZHENG X P, TIAN Y Q, et al. Research on hot rolling process of 7075 aluminum alloy[J]. Hot Working Technology, 2017, 46(7): 1-4. |

| [8] |

韩小磊, 杜志伟, 付新, 等. 7B04铝合金厚板热轧态和单级峰时效态组织分析[J]. 材料热处理学报, 2013, 34(5): 87-91. HAN X L, DU Z W, FU X, et al. Microstructure of 7B04 aluminum alloy thick plates in hot-rolled and peak-aged condition[J]. Transactions of Materials and Heat Treatment, 2013, 34(5): 87-91. |

| [9] |

LI C, WAN M, WU X D, et al. Constitutive equations in creep of 7B04 aluminum alloys[J]. Materials Science and Engineering: A, 2010, 527(16/17): 3623-3629. |

| [10] |

WU F, ZHOU W L, ZHAO B, et al. Interface microstructure and bond strength of 1420/7B04 composite sheets prepared by diffusion bonding[J]. Rare Metals, 2018, 37(7): 613-620. DOI:10.1007/s12598-018-1065-3 |

| [11] |

景武, 赵怿, 许广兴, 等. 7B04铝合金薄板成形过程中的退火工艺优化[J]. 沈阳理工大学学报, 2012, 31(2): 91-94. JING W, ZHAO D, XU G X, et al. Optimum annealing process scheme in aluminum alloy 7B04 sheet formation[J]. Journal of Shenyang Ligong University, 2012, 31(2): 91-94. |

| [12] |

王建, 杨文静, 李卓梁, 等. 7B04铝合金的超塑变形行为及其机理[J]. 材料研究学报, 2018, 32(9): 675-684. WANG J, YANG W J, LI Z L, et al. Superplastic behavior and deformation mechanism of 7B04 Al-alloy[J]. Chinese Journal of Materials Research, 2018, 32(9): 675-684. |

| [13] |

LIAO B, WU X D, YAN C J, et al. Microstructure characterization of Al-cladded Al-Zn-Mg-Cu sheet in different hot deformation conditions[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1689-1697. DOI:10.1016/S1003-6326(17)60191-2 |

| [14] |

RAJ R. Development of a processing map for use in warm-forming and hot-forming processes[J]. Metallurgical and Materials Transactions A, 1981, 12(6): 1087-1097. |

| [15] |

PRASAD Y V R K, GEGEL H L, DORAIVELU S M, et al. Modeling of dynamic material behavior in hot deformation: forging of Ti-6242[J]. Metallurgical Transactions A, 1984, 15(10): 1883-1892. |

| [16] |

PRASAD Y V R K, SESHACHARYULU T. Modelling of hot deformation for microstructural control[J]. International Materials Reviews, 2013, 43(6): 243-258. |

| [17] |

张敬奇. 加工图理论研究与加工图技术的实现[D]. 沈阳: 东北大学, 2010. ZHANG J Q. Analysis of processing map theory and the implementation of processing map technology[D]. Shenyang: Northeastern University, 2010. |

| [18] |

TAN Y B, MA Y H, ZHAO F. Hot deformation behavior and constitutive modeling of fine grained Inconel 718 superalloy[J]. Journal of Alloys and Compounds, 2018, 741: 85-96. |

| [19] |

YIN X Q, PARK C H, LI Y F, et al. Mechanism of continuous dynamic recrystallization in a 50Ti-47Ni-3Fe shape memory alloy during hot compressive deformation[J]. Journal of Alloys and Compounds, 2017, 693: 426-431. |

| [20] |

梁信, 陈康华, 陈学海, 等. 等温锻造速率对7085铝合金组织与性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(2): 290-295. LIANG X, CHEN K H, CHEN X H, et al. Effect of isothermal forging rate on microstructure and properties of 7085 aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(2): 290-295. |

| [21] |

REN B, MORRIS J G. Microstructure and texture evolution of Al during hot and cold rolling[J]. Metallurgical and Materials Transactions A, 1995, 26: 31-40. DOI:10.1007/BF02669792 |

| [22] |

WU X, LI L, LIU W, et al. Development of adiabatic shearing bands in 7003-T4 aluminum alloy under high strain rate impacting[J]. Materials Science and Engineering: A, 2018, 732: 91-98. |

| [23] |

LIU S, PAN Q, LI M, et al. Microstructure evolution and physical-based diffusion constitutive analysis of Al-Mg-Si alloy during hot deformation[J]. Materials & Design, 2019, 184: 1-15. |

| [24] |

赵业青, 李岩, 鲁法云, 等. 7150铝合金热变形行为及微观组织[J]. 航空材料学报, 2015, 35(3): 18-23. ZHAO Y Q, LI Y, LU F X, et al. Flow stress behaviour and microstructure of 7150 aluminum alloy during hot deformation[J]. Journal of Aeronautical Materials, 2015, 35(3): 18-23. |

| [25] |

LIAO B, WU X D, CAO L F, et al. The microstructural evolution of aluminum alloy 7055 manufactured by hot thermo-mechanical process[J]. Journal of Alloys and Compounds, 2019, 796: 103-110. |

| [26] |

SHIMIZU I. Theories and applicability of grain size piezometers: the role of dynamic recrystallization mechanisms[J]. Journal of Structural Geology, 2008, 30(7): 899-917. |

| [27] |

LIN Y C, WU X Y, CHEN X M, et al. EBSD study of a hot deformed nickel-based superalloy[J]. Journal of Alloys and Compounds, 2015, 640: 101-113. |

| [28] |

MEHTONEN S V, KARJALAINEN L P, PORTER D A. Hot deformation behavior and microstructure evolution of a stabilized high-Cr ferritic stainless steel[J]. Materials Science and Engineering: A, 2013, 571: 1-12. |

| [29] |

MANDAL S, BHADURI A K, SUBRAMANYA S V. A study on microstructural evolution and dynamic recrystallization during isothermal deformation of a Ti-modified austenitic stainless steel[J]. Metallurgical and Materials Transactions A, 2010, 42(4): 1062-1072. DOI:10.1007/s11661-010-0517-7 |

| [30] |

JIA D, SUN W, XU D, et al. Dynamic recrystallization behavior of GH4169G alloy during hot compressive deformation[J]. Journal of Materials Science & Technology, 2019, 35(9): 1851-1859. |

| [31] |

HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Oxford: Elsevier, 2004: 437-441.

|

2021, Vol. 49

2021, Vol. 49