文章信息

- 衣晓洋, 孟祥龙, 蔡伟, 王海振

- YI Xiao-yang, MENG Xiang-long, CAI Wei, WANG Hai-zhen

- Ti-Ni-Hf高温形状记忆合金的研究进展

- Research progress in Ti-Ni-Hf high temperature shape memory alloys

- 材料工程, 2021, 49(3): 31-40

- Journal of Materials Engineering, 2021, 49(3): 31-40.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000531

-

文章历史

- 收稿日期: 2020-06-12

- 修订日期: 2020-12-10

2. 烟台大学 核装备与核工程学院, 山东 烟台 264005

2. College of Nuclear Equipment and Nuclear Engineering, Yantai University, Yantai 264005, Shandong, China

高温形状记忆合金是指马氏体相变开始温度(Ms)高于100 ℃的形状记忆合金,可用于高温驱动应用场合,如航空发动机、电流过载保护器、核电站中的驱动及火灾报警装置等,一直是形状记忆合金领域研究的关键与重点,在航空、航天、机械、电子和能源等领域具有广阔的应用前景[1-4]。其中,Ti-Ni-Hf合金与其他高温形状记忆合金相比具有相对低廉的价格、较高的相变温度等诸多优点,是目前最具有应用前景的高温形状记忆合金之一[1]。Ti-Ni-Hf高温记忆合金的主要缺陷是可实现的可恢复应变低,远低于其理论值(≈10%),这主要是由于Ti-Ni-Hf记忆合金的基体强度低,(001)复合孪晶的形成和a/2(001)滑移面的滑移同时发生[5-6]。这也是Ti-Ni-Hf高温记忆合金超弹性行为缺失的主要原因。固溶处理的三元Ti-Ni-Hf高温记忆合金最大完全可恢复应变仅为3%左右,这一数值虽与其他高温记忆合金相近,但远低于Ti-Ni二元合金中的最大完全可恢复应变(7%~8%),这已严重制约其广泛应用和进一步发展。

目前为止,为改善Ti-Ni-Hf高温记忆合金的应变恢复特性进而扩展其进一步的应用领域,众多研究者做了大量的研究工作。目前研究者改善形状记忆效应和超弹性而采取的措施包括热机械处理、合金化和时效处理以及制备单晶Ti-Ni-Hf合金和引入原位自生增强相[7-25],并且阐明了不同方法改善Ti-Ni-Hf合金形状记忆效应的内在机制,以及微观组织结构,马氏体相变和应变恢复特性之间的关联特性。本文主要阐述了合金化处理、热机械处理以及时效处理等对Ti-Ni-Hf高温记忆合金的微观组织结构演化、马氏体相变行为、力学性能与应变恢复特性的影响规律和机制,为Ti-Ni-Hf高温记忆合金的设计与应用提供一定理论基础。

1 Ti-Ni-Hf记忆合金的微观组织与二元Ti-Ni合金类似,三元Ti-Ni-Hf合金奥氏体和马氏体的晶体结构分别为立方结构(B2)和单斜结构(B19′)。且热机械处理、合金化以及时效处理等也均不会改变其晶体结构。但热机械处理、合金化和时效处理等都会对其微观组织产生一定的影响。例如,一方面,热机械处理的Ti-Ni-Hf合金在微观组织上呈现出晶粒的细化和高密度的位错[15];另一方面,热机械处理的Ti-Ni-Hf合金的马氏体板条具有多种取向,并且很难区分马氏体变体间的界面,且随变形量的增加,马氏体变体的宽度随之减小[16]。

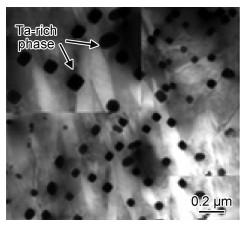

到目前为止,在Ti-Ni-Hf合金中添加的合金化组元主要包括:Pd[11-12],Nb[10],Y[13],Al[9],Cu[8, 26],Zr[14],Ta[27-28],Ag[29],Sn[29]等。不同合金化组元在Ti-Ni-Hf合金中的溶解度不同,Ti-Ni-Hf基合金的微观组织也不尽相同。其中,Pd,Cu,Zr等组元可完全溶于Ti-Ni-Hf合金;而其他合金化组元在Ti-Ni-Hf中存在一定溶解度。总体来讲,添加微量第四组元时,其主要是固溶在Ti-Ni-Hf合金中;而当第四组元添加量较高时,第四组元会以第二相的形式析出。例如,Al在Ti-Ni-Hf合金中的固溶度大约为3%(原子分数,下同),当Al含量高于3%时,经过600 ℃时效处理的Ti-Ni-Hf-Al合金中除了观察到H相外,还会析出Heusler型Ni2TiAl相[9]。而Nb在Ti-Ni-Hf含量中的固溶度较小,约为1.0%。当Nb含量超过1%时,在Ti-Ni-Hf合金中会形成一种β-Nb软相[10]。并且随着Nb含量的增加,β-Nb软相的数量越来越多。Y在Ti-Ni-Hf合金中的固溶度更小,仅为0.2%左右;过量Y的添加会在Ti-Ni-Hf合金的晶界处形成一种富Y相[13]。另外,Y的添加会使Ti-Ni-Hf合金的晶粒得到明显的细化,可使晶粒度由60 μm减小至20 μm[13]。Ag和Sn在Ti-Ni-Hf合金中的固溶度分别为0.28%和1.78%[29]。高含量Ag的添加,会导致单质Ag的析出;而过量Sn的添加则会发生12(Ti, Hf)2Ni+8Sn→6TiNiHf+5(Ti, Hf)3Sn+3(Ti, Hf)Ni2Sn的反应,形成含Sn的中间化合物,并相应地导致(Ti, Hf)2Ni相的减少[29]。当Ta在Ti-Ni-Hf合金中的含量超过3%时,会在Ti-Ni-Hf合金中形成一种富Ta的软相[28],如图 1所示。尽管如此,第四组元的添加对马氏体的形貌和孪晶类型无明显影响。Ti-Ni-Hf基记忆合金中马氏体变体间构成典型的自协作组态,主要呈现出矛头状(spear-like)、镶嵌块状(mosaic-like)和楔状(wedge-like)[30]。马氏体变体内部亚结构为高密度的(001)复合孪晶和(001)堆垛层错。而马氏体变体间主要呈现出(011)Ⅰ型孪晶关系,除此之外,(111)Ⅰ型孪晶关系和〈011〉Ⅱ型孪晶关系也可观察到[30]。

贫Ni的Ti-Ni-Hf合金经过时效处理,其基体中析出的第二相为(Ti, Hf)2Ni相。并且随着时效时间的延长,(Ti, Hf)2Ni相的数量和尺寸会逐渐增多和变大[17]。(Ti, Hf)2Ni相的析出对其马氏体相貌特征和孪晶类型均无明显影响。而在退火处理的Ti-Ni-Hf-Cu合金薄带/薄膜中也析出了大量纳米级(Ti, Hf)2Ni相[22],如图 2中X和W所示。类似地,随着退火温度的升高和退火时间的延长,析出相逐渐长大。当退火温度为500 ℃和600 ℃时,20~40 nm的细小球状(Ti, Hf)2Ni析出相主要分布于晶粒内部;而晶界处为粗化的椭球状(Ti, Hf)2Ni析出相。当退火温度为700 ℃时,(Ti, Hf)2Ni析出相进一步粗化,并转变为无规则形状。但是,纳米级(Ti, Hf)2Ni相的析出对马氏体组态和孪晶类型产生了一定的影响。细小(Ti, Hf)2Ni析出相周围马氏体为(001)复合孪晶,也存在少量(011)Ⅰ型孪晶。粗大的(Ti, Hf)2Ni析出相周边马氏体变体为呈(011)Ⅰ型孪晶关系的矛头状马氏体形貌和具有〈011〉Ⅱ型孪晶关系的镶嵌块状马氏体, 同时也能观察到少量的(001)复合孪晶。500 ℃退火处理的Ti-Ni-Hf-Cu合金薄带中,具有3个取向的马氏体变体区域之间的界面变得模糊;当退火温度升高至600 ℃时,马氏体变体间的界面主要包括{111},(001)//{111},{113} 和(110)//{113}4种[22]。

早期研究表明,与时效处理的二元富Ni Ti-Ni合金类似,时效处理的富Ni Ni-Ti-Hf合金基体中弥散分布着纳米级Ti3 Ni4析出相[31-32]。随着时效温度的升高和时效时间的延长,Ti3Ni4相逐渐长大、变多。通过电子衍射花样分析可知,Ti3Ni4相为菱形结构,晶格常数a=0.067 nm,α=113.74°。其衍射斑点位于B2母相〈213〉B2倒易方向的1/7位置,与母相基体之间的晶体学位向关系为:(101)P//(213)B2;(010)P//(120)B2。而最近研究[33-34]确定时效处理的富Ni Ti-Ni-Hf合金中析出相为正交结构,包含192个原子,存在6个变体。其晶格常数a=1.264 nm,b=0.882 nm,c=2.608 nm;化学成分为Ni50Ti16.7Hf33.3,并将其命名为H相。H相与基体间取向关系:(100)P//(001)B2;[001]P//〈110〉B2。

时效处理的富Ni Ti-Ni-Hf合金中H析出相的析出和长大与合金成分密切相关。高Ni含量更能促进H析出相的析出和长大。在相同Ni含量的条件下,高Hf含量的富Ni Ti-Ni-Hf合金中H析出相长大速度更快[33]。并且随着时效温度的升高和时效时间的延长,H析出相逐渐长大粗化,如图 3所示。H析出相的尺寸和相邻H析出相间的间距也会改变马氏体组态。例如,挤压态的Ni50.3Ti29.7Hf20合金马氏体形貌主要为矛头状,变体内为高密度的(001)复合孪晶;经过550 ℃时效处理的Ni50.3Ti29.7Hf20合金的马氏体形貌主要为板条状无孪晶亚结构的马氏体变体,马氏体变体为{011}Ⅰ型孪晶关系[16]。而在经过550 ℃和650 ℃时效处理的Ni45.3Ti29.7Hf20Pd5合金中则为高密度的细小(001)复合孪晶马氏体。马氏体能够逐渐吞并细小的H析出相而持续长大;当H析出相尺寸较大,且相邻H析出相粒子间的空间间距较大时,马氏体板条在H析出相间形成[35]。

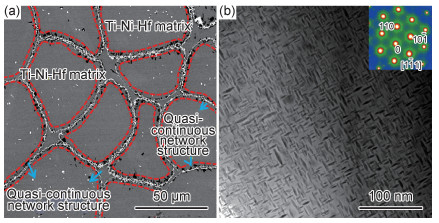

采用粉末冶金的方式在Ti-Ni-Hf合金中以原位自生方式引入呈准连续网状结构分布的增强相进一步提高了Ti-Ni-Hf记忆合金的应变恢复特性[24-25, 36-38]。研究表明,添加少量陶瓷颗粒时,构成网状结构的增强相为原位自生增强相和(Ti, Hf)2Ni相;而添加大量陶瓷颗粒时,构成准连续网状结构增强相主要为原位自生增强相,原位自生增强相的形成导致基体由贫镍演变为富镍,导致基体中析出高密度的纳米级H相,如图 4所示。呈准连续网状结构分布的增强相对Ti-Ni-Hf基复合材料中马氏体孪晶类型无明显变化。所不同的是,准连续网状结构增强相周边应力场使周边马氏体变体呈现出一定的择优取向。并且随着准连续网状结构增强相数量的增加,马氏体择优取向化程度也随之增加[38]。

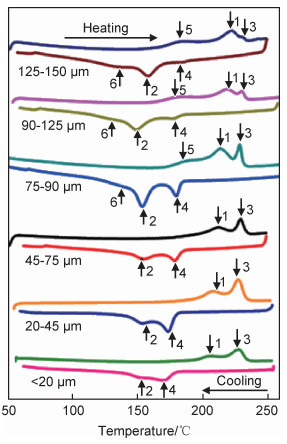

对于三元Ti-Ni-Hf合金而言,根据其成分可将其分为富Ni Ti-Ni-Hf合金和贫Ni Ti-Ni-Hf合金。并且,无论是富Ni Ti-Ni-Hf合金还是贫Ni Ti-Ni-Hf合金,在加热和冷却过程中均发生一步B19′↔B2马氏体相变[1]。但固溶处理的富Ni Ti-Ni-Hf合金的马氏体相变温度显著低于贫Ni Ti-Ni-Hf合金的马氏体相变。通常,当Hf含量高于10%时,固溶处理的贫Ni Ti-Ni-Hf合金的相变温度会高于100 ℃[39],而固溶处理的富Ni Ti-Ni-Hf合金的相变温度会显著低于100 ℃,甚至低于0 ℃。经时效处理的Ti-Ni-Hf合金的马氏体相变行为与化学成分密切相关。时效处理的贫Ni Ti-Ni-Hf合金在加热和冷却的过程中仅可观察到一步B19′↔B2马氏体相变。贫Ni Ti-Ni-Hf合金经时效处理会析出大量(Ti, Hf)2Ni相,导致基体中(Ti+Hf)/Ni比例降低,进而使其相变温度稍微降低[17-18]。但是贫Ni Ti-Ni-Hf-Cu合金薄带的马氏体相变行为与退火温度密切相关。例如,经过500 ℃/1 h退火处理的Ti-Ni-Hf-Cu合金薄带在降温过程中发生两步B2→B19′马氏体相变。低温退火使Ti-Ni-Hf-Cu薄带中(Ti, Hf)2Ni析出相周围基体化学成分不均匀[40-41]。距(Ti, Hf)2Ni相不同距离的区域化学成分不同,使距(Ti, Hf)2Ni相不同距离的位置具有不同的相变温度,最终导致其在冷却过程中发生两步B2→B19′马氏体相变。随着退火温度的升高,(Ti, Hf)2Ni相周边基体化学成分实现均匀化,由两步马氏体相变转变为一步马氏体相变。并且当退火温度高于600 ℃时,基体中(Ti, Hf)2Ni相数量随着退火温度的升高而逐渐增加,(Ti, Hf)2Ni相的大量析出导致基体中(Ti+Hf)/Ni比例降低,最终导致相变温度逐渐降低。类似地,在采用旋转电极雾化法制备的贫Ni Ti-Ni-Hf合金粉末中也观察到不同寻常的多步B19′↔B2马氏体相变,与合金粉末的粒径尺寸密切相关[42],如图 5所示。贫Ni Ti-Ni-Hf合金粉末呈现出多步马氏体相变是由其制备过程中极高的冷却速率导致的合金微球内部化学成分分布不均造成的。如图 5所示,相变峰1和2 (< 150 μm)为大粒径Ti-Ni-Hf合金粉末外部壳层区域和小粒径Ti-Ni-Hf合金粉末中远离(Ti, Hf)2 Ni相区域的B2

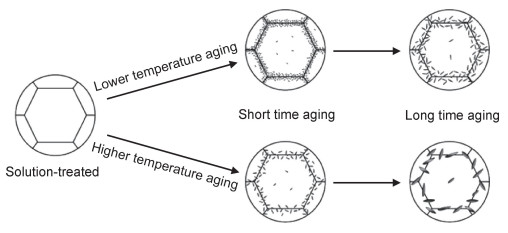

而富Ni Ti-Ni-Hf合金经时效处理后会析出高密度的富Ni析出相,进而使其马氏体相变温度显著升高[1]。但早期研究发现,时效处理的富Ni Ti-Ni-Hf合金基体中因析出大量的Ti3Ni4型析出相而导致R相变的出现[31, 43-44]。并且时效温度和时效时间不同,马氏体相变行为也存在明显差异。富Ni Ni50.3Ti34.7Hf15合金经过450 ℃/0.5~5 h的时效处理,其在升温和降温过程中均呈现出三步相变;而延长时效时间,在升温过程中由三步马氏体相变转变为两步马氏体相变。在550 ℃时效处理的情况下,随着时效时间的延长,其相变行为的演化规律为由升/降温过程中的三步马氏体相变(≤1 h)转变为升温两步马氏体相变和降温三步马氏体相变(3~10 h),继续延长时效时间(20~70 h),转变为升温过程中的一步马氏体相变和降温过程中的两步马氏体相变[44]。其时效过程中马氏体相变演化规律与Ti3Ni4析出相在晶界处的择优析出密切相关,如图 6所示。当时效温度较低时,高密度细小的Ti3Ni4相主要沿晶界析出;随着时效时间的延长,晶内析出相逐渐析出、长大;而时效温度较高时,析出相主要分布于晶界处,随着时效时间的延长,析出相也主要分布在晶界处并逐渐长大、粗化。

最近研究结果表明,经时效处理的富Ni Ti-Ni-Hf合金中的析出相为H相,且在加热和冷却过程中均为B19′↔B2一步马氏体相变,未观察到R相变[20]。并且,通过改变时效温度和时间,可以对马氏体相变温度进行调控。低温时效(300~400 ℃)处理使富Ni Ti-Ni-Hf合金的相变温度先呈现出降低的趋势;随时效温度的升高,相变温度逐渐升高;继续升高时效温度,马氏体相变温度反而降低。相变温度的变化主要是成分效应和机械效应的综合作用[20]。一方面,低温时效处理的富Ni Ti-Ni-Hf合金中析出相的尺寸及空间间距较小(大约为几个纳米),马氏体在形核以及后续长大的过程中需要更多的应变能,这需要额外的过冷度弥补这一部分应变能,因此马氏体相变温度呈现出降低的趋势。另一方面,纳米级H相的析出会导致基体中Ni含量的减少,即(Ti+Hf)/Ni的比例升高,进而导致相变升高。但在低温时效时,机械效应对马氏体相变温度的影响是起主要作用的。而随着时效温度的升高,大量的析出相开始析出并逐渐长大。H相的析出消耗基体中大量的Ni,使基体中(Ti+Hf)/Ni的比例显著升高,进而导致相变温度的升高。而后续相变温度的降低是由于当时效温度超过600 ℃时,H析出相的析出量逐渐减少直到消失。因此,相变温度又会出现下降的趋势,而时效时间对相变温度的影响在一定程度上也取决于相变温度的高低。例如,Ni50.3Ti29.7Hf20合金经400 ℃的时效处理,其马氏体相变温度随时效时间的延长而降低;而在时效温度为500 ℃的条件下,时效时间的延长会导致马氏体相变温度的持续升高。并且经过时效处理的富Ni Ti-Ni-Hf合金呈现出优异的热循环稳定性[19]。固溶处理的Ti-Ni-Hf合金的相变温度随着热循环次数的增加持续降低,而经时效处理的富Ni Ti-Ni-Hf合金经三次热循环,相变温度降低不高于3 ℃;继续增加热循环次数,相变温度已基本保持稳定[19]。

热机械处理的Ti-Ni-Hf合金在相变次序上未发生明显改变,仍为一步B19′↔B2马氏体相变[15-16]。但经过热机械处理的Ti-Ni-Hf合金由于晶粒的细化和基体强度的提高使马氏体相变过程变得困难,最终导致其马氏体相变温度降低。但是热机械处理的Ti-Ni-Hf合金会因基体强度的提高而呈现出良好的热循环稳定性。

合金化第四组元对Ti-Ni-Hf合金的马氏体相变行为影响较大。其中,绝大多数四组元Ti-Ni-Hf-Q合金在加热和冷却过程中也均经历一步B19′↔B2马氏体相变。但是,一定量Cu,Zr和Sn的添加会诱导多步马氏体相变的出现。比如,固溶处理的Ti36Ni44Hf15Cu5合金在加热过程中呈现出B19′→R→B2两步相变[21];同样地,当Sn含量大于2%,Ti-Ni-Hf-Sn合金在升温过程中也呈现两步马氏体相变,但其均为B19′→B2相变;而铸态Ti-Ni-Hf-Zr(Zr≤7%)合金在升温的过程中也呈现出B19′→R→B2的两步相变[14]。另外,在众多的第四组元中,除了高含量Zr元素的添加,其他第四组元的添加均会不同程度地降低Ti-Ni-Hf合金相变温度,并且随着第四组元含量的增加,相变温度会持续降低。例如,第四组元Al的添加则显著降低Ti-Ni-Hf合金的相变温度,每增加1%Al,相变温度降低100 ℃。当Al含量为5%时,其相变温度已超出DSC的检测范围,即其相变温度低于-150 ℃[9]。类似地,Ta的添加也较大幅度地降低Ti-Ni-Hf合金的相变温度。当Ta含量由0%增加至12%,其马氏体相变峰值温度由198.8 ℃降低为-57.3 ℃[27-28]。添加5%Pd使Ni50.3Ti29.7Hf20合金相变温度(Ap)由156 ℃降低至60 ℃左右[11-12]。当Sn含量由0%增加至3%时,相变温度(Ms)由205 ℃降低至116 ℃。而0.9%Ag的添加使Ti-Ni-Hf合金相变温度降低35 ℃左右[29]。相比较而言,Cu的添加对相变温度的影响不明显。当Cu含量为5%时,相变温度仅降低17 ℃左右[8]。

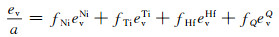

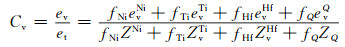

合金化组元的添加主要是通过改变合金的平均价电子数(ev/a)和平均价电子浓度(Cv),进而导致马氏体相变温度的变化。大量研究结果表明[45-46],当ev/a < 6.8时,相变温度(Ms和As)会随着ev/a比值的增大而降低;当6.8 < ev/a < 7.2时,相变温度与ev/a比值之间没有明显的关系;当ev/a>7.2时,相变温度随着ev/a比值的增大而稍微降低。而当ev/a=7时,相变温度在较大范围(25~950 ℃)内变化。并且,ev/a=7是获得高相变温度的一个重要因素。另外,当平均价电子浓度(Cv)从0.145升高至0.296时,相变温度会持续降低。因此,可以通过向Ti-Ni-Hf合金中添加第四组元来改变其平均价电子数和平均价电子浓度来调控其相变温度。尽管如此,第四组元的添加也会导致第二相的产生,并且对相变温度的影响规律也不尽相同。第二相的产生不但会改变基体中的化学成分而影响其平均价电子数(ev/a)和平均价电子浓度(Cv),而且其会使基体产生一定的共格应变能,二者共同影响相变温度。

其中,平均价电子数(ev/a)和平均价电子浓度(Cv)分别可以采用式(1),(2)表示:

|

(1) |

|

(2) |

式中:fNi, fTi, fHf和fQ分别表示Ni原子、Ti原子、Hf原子和第四组元(Q)在Ti-Ni-Hf-Q合金中的原子分数;evNi,evTi,evHF和evQ分别表示Ni原子、Ti原子、Hf原子和第四组元的价电子数;而ZNi,ZTi, ZHf和ZQ则分别表示Ni原子、Ti原子、Hf原子和第四组元的原子数。其中,主族元素价电子数就是最外层电子数;副族元素的价电子数,除了最外层电子外,还包含次外层电子数。而过渡族元素的价电子数由s+d电子层提供;非过渡族元素的s+p电子层提供价电子数。

3 Ti-Ni-Hf记忆合金的力学性能和应变恢复特性不同于二元Ti-Ni记忆合金,固溶处理的Ti-Ni-Hf合金的应力-应变曲线上未观察到明显的对应于马氏体变体再取向的应力平台,取而代之的是连续的屈服和明显的加工硬化[6]。并且,马氏体变体再取向较高的临界应力和高的加工硬化率导致Ti-Ni-Hf合金较差的形状记忆效应,仅能实现3%的完全可恢复应变。而通过合金化可使Ti-Ni-Hf合金基体得到一定的强化。例如,0.5%Y的添加使Ti-Ni-Hf合金的强度提高了150 MPa,最大可完全恢复应变也仅为4%左右[13]。Ti-Ni-Hf合金中添加5%Zr可使其屈服强度由640 MPa提高到750 MPa;当Zr含量增加至15%时,其屈服强度可高达1170 MPa[14]。Cu的添加在一定程度上增加了Ti-Ni-Hf合金的非晶形成能力和热循环稳定性,但其强度和应变恢复特性并没有得到明显改善[8]。总体而然,采用合金化的方式并没有明显改善Ti-Ni-Hf合金的形状记忆效应或超弹性。

时效处理的贫Ni Ti36Ni49Hf15合金应力-应变曲线仍呈现出明显的加工硬化现象[17]。并且随时效时间的延长,时效析出的(Ti, Hf)2Ni相尺寸逐渐增大,而数量也逐渐增加,这导致屈服强度呈现出先升高后降低的趋势。当时效时间为20 h,其屈服强度达到最大值(550 MPa)。同样地,可恢复应变也随时效时间的延长而呈现出先增大后减小的趋势。时效处理的贫Ni Ti-Ni-Hf合金的应变恢复特性并未得到显著改善,其在4.2%的预应变条件下可实现90%的可恢复应变率[17]。非晶Ti-Ni-Hf-Cu合金薄带经退火处理可获得含高密度纳米级(Ti, Hf)2Ni相的析出,其应变恢复特性得到显著的改善。经适宜退火工艺处理的Ti-Ni-Hf-Cu合金薄带可实现的最大形状记忆效应和超弹性分别为6%和3.5%[22]。

富Ni Ti-Ni-Hf记忆合金经时效处理可获得纳米级共格H相,且H析出相尺寸、形貌和分布状态等与时效工艺密切相关,并在一定程度上对应变恢复特性产生一定的影响[47-55]。经低温短时间时效处理富Ni Ti-Ni-Hf合金的基体中会弥散分布着高密度纳米级H相,其相变应变和超弹性均会显著提高;随着时效温度的升高和时效时间的延长,析出相逐渐长大并粗化,相变应变和超弹性会逐渐恶化。例如,Ni51.2Ti28.8Hf20合金经450 ℃时效处理,其基体中为高密度的小于15 nm的H析出相。相应地,其在-20~40 ℃温度范围内施加1700 MPa的压力条件下仍能恢复原状,并呈现出4%的超弹性[19]。经550 ℃/3 h时效处理的富Ni Ti-Ni-Hf合金中H析出相尺寸变为15~20 nm,这导致其在120 ~160 ℃温度范围呈现出接近4%的超弹性,并在1500 MPa应力条件下未观察到塑性变形。继续升高时效温度至650 ℃时,H析出相尺寸长大为40~70 nm,其可恢复应变略微降低。在1000 MPa的应力条件下最大仅可实现3%左右的超弹性。经450 ℃/3 h,550 ℃/3 h和650 ℃/3 h时效处理的Ti-Ni-Hf合金因可实现的最大相变应变的差异而导致输出功的差异,最大输出功分别为23,27 J/cm3和15 J/cm3。对Ni50.3Ti49.7-XHfX合金进行550 ℃/3 h时效处理前先进行300 ℃/12 h的预时效处理可以实现高密度均匀H相的析出,这使得其机械和功能特性得到进一步提高,可获得最大4%的完全可恢复应变[55]。

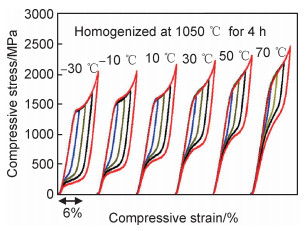

与多晶Ti-Ni-Hf记忆合金相比,单晶Ti-Ni-Hf记忆合金呈现出优异的应变恢复特性。图 7为经1050 ℃/4 h固溶处理的[111]取向的Ni29.7Ti20Hf5Pd单晶记忆合金在不同温度下的超弹性,由图可知,在-30~70 ℃范围内可实现最大6%的超弹性[23]。并且研究结果表明[51, 56],Ti-Ni-Hf单晶合金的马氏体相变和应变恢复特性均与晶体取向密切相关。单晶Ti-Ni-Hf25合金在[111],[011]和[001]取向上相应的理论压缩相变应变分别为7.86%,9.46%,和0%[57]。不同晶体取向富Ni Ti-Ni-Hf单晶合金所呈现出的可恢复应变并不随着时效工艺的改变而发生显著变化。例如,550 ℃/3 h时效处理的Ti29.7Ni45.3Hf20Pd5单晶合金沿[111],[011]和[117]取向的最大可恢复应变分别为2.2%,2.7%和0.7%。而经600 ℃/48 h时效处理的Ti29.7Ni45.3Hf20Pd5单晶合金沿[111],[011]和[117]取向可获得的最大可恢复应变分别为2.3%,3.2%和0.9%。

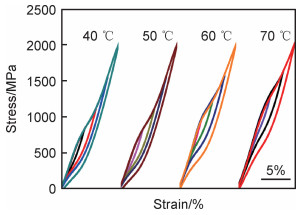

而采用陶瓷颗粒(如TiB2或B4C)与Ti-Ni-Hf合金粉末进行低能球磨使陶瓷颗粒均匀地附着于Ti-Ni-Hf合金粉末的表面,然后将混合后的Ti-Ni-Hf合金粉末与陶瓷颗粒进行热压烧结,最终制备获得含准连续网状结构增强相的Ti-Ni-Hf基记忆合金复合材料。结果表明[24-25, 38],Ti-Ni-Hf合金中以原位自生方式引入的呈准连续网状结构的TiB增强相,其可实现的最大形状记忆效应应变和超弹性分别为6%和4%;而既含准连续网状结构TiB增强相和HfC增强相,且基体中又分布着高密度纳米级H析出相的Ti-Ni-Hf基复合材料在较宽的温度范围内呈现出最大为10%的超弹性(如图 8所示),这远远高于目前报道的最大值。这意味着以原位自生增强相在Ti-Ni-Hf基复合材料中构筑准连续网状结构是目前进一步改善其应变恢复特性的一种有效方法。

综上所述,Ti-Ni-Hf合金中加入合金化元素,如Al, Cu, Pd, Nb等虽可使形状记忆效应略微提高至4%,但会造成相变温度显著下降等问题;而热机械处理(冷变形+适当温度退火)虽然能够提高形状记忆效应,但在高温应用领域使用时,热机械处理形成的特殊位错组态被破坏,进而使其形状记忆效应稳定性差;时效处理对富钛的Ti-Ni-Hf合金体材料的形状记忆效应无明显影响,但会导致相变温度稍微降低;略微富镍的Ti-Ni-Hf合金通过时效处理既可改善其形状记忆效应,又可维持其较高的相变温度,但其可实现的最大可恢复应变也仅为4%左右。在富钛的Ti-Ni-Hf合金非晶薄膜/薄带中通过晶化处理引入(Ti, Hf)2Ni型纳米析出相,通过调控退火工艺既可保持其相变温度高于100 ℃,又可提高合金的最大可恢复应变至6%左右。尽管如此,这一方法仅适用于制备薄膜与薄带等,而不适用于Ti-Ni-Hf合金体材料。同样地,目前制备的单晶Ti-Ni-Hf基记忆合金中最大可实现的完全可恢复应变也接近6%,但是无法实现大尺寸Ti-Ni-Hf单晶记忆合金构件的制备。采用原位自生方式在Ti-Ni-Hf合金中构筑呈准连续网状结构的TiB增强相,基体中弥散分布高密度纳米H析出相,制备的Ti-Ni-Hf记忆合金复合材料可实现最大接近10%的完全可恢复应变。此外,采用粉末冶金方式制备的Ti-Ni-Hf记忆合金复合材料既可以改变添加的陶瓷颗粒的种类和含量对其马氏体相变温度、微观组织结构、力学性能和应变恢复特性进行有效的调控,又可以一步成型,弥补Ti-Ni-Hf合金冷加工性能差的缺陷,直接制备复杂构件。尽管如此,像采用3D打印技术制备的Ti-Ni-Hf记忆合金构件一样,其微观组织上会观察到一些孔洞或裂纹等缺陷。但目前采用粉末冶金法一步制备Ti-Ni-Hf记忆合金复合材料构件还未进行研究,且制备出的复杂构件是否能实现目前报道的Ti-Ni-Hf记忆合金复合材料的最大可恢复应变,以及在制备复杂记忆合金复合材料构件过程中遇到的一些技术难题也亟需解决。

| [1] |

KARACA H E, ACAR E, TOBE H, et al. NiTiHf-based shape memory alloys[J]. Materials Science and Technology, 2014, 30(13): 530-544. |

| [2] |

FIRSTOV G, VAN HUMBEECK J, KOVAL Y N. High temperature shape memory alloys: some recent developments[J]. Materials Science and Engineering: A, 2004, 378(1/2): 2-10. |

| [3] |

FIRSTOV G, VAN HUMBEECK J, KOVAL Y N. High temperature shape memory alloys problems and prospects[J]. Journal of Intelligent Material Systems and Structures, 2016, 17(12): 1041-1047. |

| [4] |

MA J, KARAMAN I, NOEBE R D. High temperature shape memory alloys[J]. International Materials Reviews, 2010, 55(5): 257-315. DOI:10.1179/095066010X12646898728363 |

| [5] |

MENG X L, CAI W, WANG L M, et al. Microstructure of stress-induced martensite in a Ti-Ni-Hf high temperature shape memory alloy[J]. Scripta Materialia, 2001, 45: 1177-1182. DOI:10.1016/S1359-6462(01)01147-2 |

| [6] |

WANG Y Q, ZHENG Y F, CAI W, et al. Tensile behavior of Ti36Ni49Hf15 high temperature shape memory alloy[J]. Scripta Materialia, 1999, 40(12): 1327-1331. DOI:10.1016/S1359-6462(99)00085-8 |

| [7] |

OTSUKA K, REN X. Physical metallurgy of Ti-Ni-based shape memory alloys[J]. Progress in Materials Science, 2005, 50(5): 511-678. DOI:10.1016/j.pmatsci.2004.10.001 |

| [8] |

KARACA H E, ACAR E, DED G S, et al. Microstructure and transformation related behaviors of a Ni45.3Ti29.7Hf20Cu5 high temperature shape memory alloy[J]. Materials Science and Engineering: A, 2015, 627(11): 82-94. |

| [9] |

HSU D H D, HORNBUCKLE B C, VALDERRAMA B, et al. The effect of aluminum additions on the thermal, microstructural, and mechanical behavior of NiTiHf shape memory alloys[J]. Journal of Alloys and Compounds, 2015, 638: 67-76. DOI:10.1016/j.jallcom.2015.01.071 |

| [10] |

KIM H Y, JINGUU T, NAM T H, et al. Cold workability and shape memory properties of novel Ti-Ni-Hf-Nb high-temperature shape memory alloys[J]. Scripta Materialia, 2011, 65(9): 846-849. DOI:10.1016/j.scriptamat.2011.07.049 |

| [11] |

ACAR E, KARACA H E, TOBE H, et al. Characterization of the shape memory properties of a Ni45.3Ti39.7Hf10Pd5 alloy[J]. Journal of Alloys and Compounds, 2013, 578: 297-302. DOI:10.1016/j.jallcom.2013.06.030 |

| [12] |

ACAR E, TOBE H, KAYA I, et al. Compressive response of Ni45.3Ti34.7Hf15Pd5 and Ni45.3Ti29.7Hf20Pd5 shape-memory alloys[J]. Journal of Materials Science, 2015, 50(4): 1924-1934. DOI:10.1007/s10853-014-8757-3 |

| [13] |

YI X Y, GAO W H, MENG X L, et al. Microstructure, transformation behavior and mechanical properties of (Ti36Ni49Hf15)100-xYx high temperature shape memory alloys[J]. Journal of Alloys and Compounds, 2017, 705: 98-104. DOI:10.1016/j.jallcom.2017.02.137 |

| [14] |

HONG S H, KIM J T, PARK H J, et al. Influence of Zr content on phase formation, transition and mechanical behavior of Ni-Ti-Hf-Zr high temperature shape memory alloys[J]. Journal of Alloys and Compounds, 2017, 692: 77-85. DOI:10.1016/j.jallcom.2016.09.023 |

| [15] |

KOCKAR B, KARAMAN I, KIM J I, et al. A method to enhance cyclic reversibility of NiTiHf high temperature shape memory alloys[J]. Scripta Materialia, 2006, 54(12): 2203-2208. DOI:10.1016/j.scriptamat.2006.02.029 |

| [16] |

BABACAN N, BILAL M, HAYRETTIN C, et al. Effects of cold and warm rolling on the shape memory response of Ni50Ti30Hf20 high-temperature shape memory alloy[J]. Acta Materialia, 2018, 157: 228-244. DOI:10.1016/j.actamat.2018.07.009 |

| [17] |

MENG X L, ZHENG Y F, WANG Z, et al. Effect of aging on the phase transformation and mechanical behavior of Ti36Ni49Hf15 high temperature shape memory alloy[J]. Scripta Materialia, 2000, 42(4): 341-348. DOI:10.1016/S1359-6462(99)00347-4 |

| [18] |

MENG X L, ZHENG Y F, WANG Z, et al. Shape memory properties of the Ti36Ni49Hf15 high temperature shape memory alloy[J]. Materials Letters, 2000, 45(2): 128-132. DOI:10.1016/S0167-577X(00)00091-4 |

| [19] |

KARACA H E, SAGHAIAN S M, DED G, et al. Effects of nanoprecipitation on the shape memory and material properties of an Ni-rich NiTiHf high temperature shape memory alloy[J]. Acta Materialia, 2013, 61(19): 7422-7431. DOI:10.1016/j.actamat.2013.08.048 |

| [20] |

EVIRGEN A, KARAMAN I, SANTAMARTA R, et al. Microstructural characterization and shape memory characteristics of the Ni50.3Ti34.7Hf15 shape memory alloy[J]. Acta Materialia, 2015, 83: 48-60. DOI:10.1016/j.actamat.2014.09.027 |

| [21] |

MENG X L, CAI W, LAU K T, et al. Phase transformation and microstructure of quaternary TiNiHfCu high temperature shape memory alloy[J]. Intermetallics, 2005, 13(2): 197-201. DOI:10.1016/j.intermet.2004.07.044 |

| [22] |

MENG X L, CAI W, FU Y D, et al. Martensite structure in Ti-Ni-Hf-Cu quaternary alloy ribbons containing(Ti, Hf)2Ni precipitates[J]. Acta Materialia, 2010, 58(10): 3751-3763. DOI:10.1016/j.actamat.2010.03.015 |

| [23] |

KARACA H E, ACAR E, BASARAN B, et al. Superelastic response and damping capacity of ultrahigh-strength [111]-oriented NiTiHfPd single crystals[J]. Scripta Materialia, 2012, 67(5): 447-450. DOI:10.1016/j.scriptamat.2012.05.044 |

| [24] |

YI X Y, WEN G Y, SUN K S, et al. Fabrication, characterization and potential application of larger bulk Ti-Ni-Hf high temperature shape memory alloy composite reinforced by hybrid particles[J]. Journal of Alloys and Compounds, 2018, 764: 347-358. DOI:10.1016/j.jallcom.2018.06.084 |

| [25] |

YI X Y, MENG X L, CAI W, et al. Larger strain recovery characteristics of Ti-Ni-Hf shape memory alloy composite under compression[J]. Scripta Materialia, 2018, 153: 90-93. DOI:10.1016/j.scriptamat.2018.05.006 |

| [26] |

MENG X L, TONG Y X, LAU K T, et al. Effect of Cu addition on phase transformation of Ti-Ni-Hf high-temperature shape memory alloys[J]. Materials Letters, 2002, 57(2): 452-456. DOI:10.1016/S0167-577X(02)00810-8 |

| [27] |

KIM K M, HONG J K, PARK C H, et al. Comparative study of the thermocyclic behavior of Ti-Ni-Hf and Ti-Ni-Hf-Ta shape memory alloys[J]. Journal of Nanoscience and Nanotechnology, 2016, 16(11): 11775-11778. DOI:10.1166/jnn.2016.13592 |

| [28] |

PRASAD R V S, PARK C H, KIM S W, et al. Microstructure and phase transformation behavior of a new high temperature NiTiHf-Ta shape memory alloy with excellent formability[J]. Journal of Alloys and Compounds, 2016, 697: 55-61. |

| [29] |

YI X Y, PANG G B, SUN B, et al. The microstructure and martensitic transformation behaviors in Ti-Ni-Hf-X (Ag, Sn) high temperature shape memory alloys[J]. Journal of Alloys and Compounds, 2018, 756: 19-25. DOI:10.1016/j.jallcom.2018.05.043 |

| [30] |

郑玉峰. TiNi基记忆合金马氏体变体的显微组织与界面结构[D]. 哈尔滨: 哈尔滨工业大学, 1998. ZHENG Y F. Microstructure and interface struture of martensite variants in TiNi based shape memory alleys[D]. Harbin: Harbin Institute of Technology, 1998. |

| [31] |

MENG X L, CAI W, CHEN F, et al. Effect of aging on martensitic transformation and microstructure in Ni-rich TiNiHf shape memory alloy[J]. Scripta Materialia, 2006, 54(9): 1599-1604. DOI:10.1016/j.scriptamat.2006.01.017 |

| [32] |

MENG X L, CAI W, FU Y D, et al. Shape-memory behaviors in an aged Ni-rich TiNiHf high temperature shape-memory alloy[J]. Intermetallics, 2008, 16(5): 698-705. DOI:10.1016/j.intermet.2008.02.005 |

| [33] |

SANTAMARTA R, ARROYAVE R, PONS J, et al. TEM study of structural and microstructural characteristics of a precipitate phase in Ni-rich Ni-Ti-Hf and Ni-Ti-Zr shape memory alloys[J]. Acta Materialia, 2013, 61(16): 6191-6206. DOI:10.1016/j.actamat.2013.06.057 |

| [34] |

YANG F, COUGHLIN D R, PHILLIPS P J, et al. Structure analysis of a precipitate phase in an Ni-rich high-temperature NiTiHf shape memory alloy[J]. Acta Materialia, 2013, 61(9): 3335-3346. DOI:10.1016/j.actamat.2013.02.023 |

| [35] |

KARACA H E, ACAR E, BASARAN B, et al. Effects of aging on [111] oriented NiTiHfPd single crystals under compression[J]. Scripta Materialia, 2012, 67(7/8): 728-731. |

| [36] |

YI X Y, SUN K S, GAO W H, et al. Martensitic transformation and mechanical properties of Ti-Ni-Hf high temperature shape memory alloy with network structure second particles[J]. Journal of Alloys and Compounds, 2018, 735: 1219-1226. DOI:10.1016/j.jallcom.2017.11.270 |

| [37] |

YI X Y, SUN K S, GAO W H, et al. Microstructure design of the excellent shape recovery properties in(Ti, Hf)2Ni/Ti-Ni-Hf high temperature shape memory alloy composite[J]. Journal of Alloys and Compounds, 2017, 729: 758-763. DOI:10.1016/j.jallcom.2017.09.242 |

| [38] |

YI X Y, SUN B, GAO W H, et al. Microstructure evolution and superelasticity behavior of Ti-Ni-Hf shape memory alloy composite with multi-scale and heterogeneous reinforcements[J]. Journal of Materials Science and Technology, 2020, 42: 113-121. DOI:10.1016/j.jmst.2019.09.027 |

| [39] |

TONG Y X, CHEN F, TIAN B, et al. Microstructure and martensitic transformation of Ti49Ni51-xHfx high temperature shape memory alloys[J]. Materials Letters, 2009, 63(21): 1869-1871. DOI:10.1016/j.matlet.2009.05.069 |

| [40] |

MENG X L, FU Y D, CAI W, et al. Microstructure and martensitic transformation behaviors of a Ti-Ni-Hf-Cu high-temperature shape memory alloy ribbon[J]. Philosophical Magazine Letters, 2009, 89(7): 431-438. DOI:10.1080/09500830903019004 |

| [41] |

MENG X L, FU Y D, CAI W, et al. Cu content and annealing temperature dependence of martensitic transformation of Ti36Ni49-xHf15Cux melt spun ribbons[J]. Intermetallics, 2009, 17(12): 1078-1084. DOI:10.1016/j.intermet.2009.05.010 |

| [42] |

YI X Y, MENG X L, CAI W, et al. Multi-stage martensitic transformation behaviors and microstructural characteristics of Ti-Ni-Hf high temperature shape memory alloy powders[J]. Journal of Alloys and Compounds, 2019, 781: 644-656. DOI:10.1016/j.jallcom.2018.12.064 |

| [43] |

孟祥龙. 时效NiTiHf合金的相变行为与形状记忆效应[D]. 哈尔滨: 哈尔滨工业大学, 2004. MENG X Y. Phase trasformation behaviors and shape menory effect of aged NiTiHf alloys[D]. Harbin: Harbin Institute of Technology, 2004. |

| [44] |

MAHDI M J, SEYED H S, MOHAMMAD T S, et al. Age-induced multi-stage transformation in a Ni-rich NiTiHf alloy[J]. Acta Materialia, 2013, 61(7): 2583-2594. DOI:10.1016/j.actamat.2013.01.037 |

| [45] |

ZARINEJAD M, LIU Y. Dependence of transformation temperatures of NiTi-based shape memory alloys on the number and concentration of valence electrons[J]. Advanced Functional Materials, 2008, 18(18): 2789-2794. DOI:10.1002/adfm.200701423 |

| [46] |

ZARINEJAD M, LIU Y, TONG Y X. Transformation temperature changes due to second phase precipitation in NiTi-based shape memory alloys[J]. Intermetallics, 2009, 17(11): 914-919. DOI:10.1016/j.intermet.2009.03.022 |

| [47] |

BIGELOW G S, GARG A, PADULA Ⅱ S A P, et al. Load-biased shape-memory and superelastic properties of a precipitation strengthened high-temperature Ni50.3Ni29.7Hf20 alloy[J]. Scripta Materialia, 2011, 64(8): 725-728. DOI:10.1016/j.scriptamat.2010.12.028 |

| [48] |

ACAR E, KARACA H E, BASARAN B, et al. Role of aging time on the microstructure and shape memory properties of NiTiHfPd single crystals[J]. Materials Science and Engineering: A, 2013, 573: 161-165. DOI:10.1016/j.msea.2013.02.016 |

| [49] |

KARAKOC O, HAYRETTIN C, EVIRGEN A, et al. Role of microstructure on the actuation fatigue performance of Ni-Rich NiTiHf high temperature shape memory alloys[J]. Acta Materialia, 2019, 175: 107-120. DOI:10.1016/j.actamat.2019.05.051 |

| [50] |

PATRIARCA L, SEHITOGLU H, PANCHENKO E Y, et al. High-temperature functional behavior of single crystal Ni51.2Ti23.4Hf25.4 shape memory alloy[J]. Acta Materialia, 2016, 106: 333-343. DOI:10.1016/j.actamat.2016.01.015 |

| [51] |

SAGHAIAN S M, KARACA H E, TOBE H, et al. Effects of aging on the shape memory behavior of Ni-rich Ni50.3Ti29.7Hf20 single crystals[J]. Acta Materialia, 2015, 87(4): 128-141. |

| [52] |

SAGHAIAN S M, KARACA H E, TOBE H, et al. High strength NiTiHf shape memory alloys with tailorable properties[J]. Acta Materialia, 2017, 134: 211-220. DOI:10.1016/j.actamat.2017.05.065 |

| [53] |

PATRIARCA L, SEHITOGLU H. High-temperature superelasticity of Ni50.6Ti24.4Hf25.0 shape memory alloy[J]. Scripta Materialia, 2015, 101: 12-15. DOI:10.1016/j.scriptamat.2015.01.005 |

| [54] |

PATRIARCA L, WU Y, SEHITOGLU H, CHUMLYAKOV Y I. High temperature shape memory behavior of Ni50.3Ti25Hf24.7 single crystals[J]. Scripta Materialia, 2016, 115: 133-136. DOI:10.1016/j.scriptamat.2016.01.015 |

| [55] |

BEHNAM A A, THOMAS G, JOSEPH G, et al. Effect of a pre-aging treatment on the mechanical behaviors of Ni50.3Ti49.7-XHfX (X ≤ 9at.%) shape memory alloys[J]. Scripta Materialia, 2018, 147: 11-15. DOI:10.1016/j.scriptamat.2017.12.024 |

| [56] |

ACAR E, KARACA H E, TOBE H, et al. Orientation dependence of the shape memory properties in aged Ni45.3Ti29.7Hf20Pd5 single crystals[J]. Intermetallics, 2014, 54: 60-68. DOI:10.1016/j.intermet.2014.04.011 |

| [57] |

SEHITOGLU H, WU Y, PATRIARCA L, et al. Superelasticity and shape memory behavior of NiTiHf alloys[J]. Shape Memory and Superelasticity, 2017, 3(2): 168-187. DOI:10.1007/s40830-017-0108-1 |

| [58] |

ELAHINIA M, MOGHADDAM N S, AMERINATANZI A, et al. Additive manufacturing of NiTiHf high temperature shape memory alloy[J]. Scripta Materialia, 2018, 145: 90-94. DOI:10.1016/j.scriptamat.2017.10.016 |

2021, Vol. 49

2021, Vol. 49