文章信息

- 朱雪洁, 钟诗江, 杨晓霞, 张学习, 钱明芳, 耿林

- ZHU Xue-jie, ZHONG Shi-jiang, YANG Xiao-xia, ZHANG Xue-xi, QIAN Ming-fang, GENG Lin

- NiTi基形状记忆合金弹热效应及其应用研究进展

- Research progress in elastocaloric effect and its application of NiTi-based shape memory alloys

- 材料工程, 2021, 49(3): 1-13

- Journal of Materials Engineering, 2021, 49(3): 1-13.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000780

-

文章历史

- 收稿日期: 2020-08-19

- 修订日期: 2020-12-16

2. 山东大学 材料科学与工程学院, 济南 250014

2. School of Materials Science and Engineering, Shandong University, Jinan 250014, China

全球对制冷的需求正迅速增加,能源消耗占世界能源总需求的30%左右。目前应用最广泛的蒸汽压缩制冷技术会对环境产生了一些不利影响,包括破坏臭氧层和引起温室效应。尤其在全球气候变化巴黎协定签订后,亟需寻找清洁环保的新型制冷技术。研究人员发现利用固体材料在外场作用下产生的热效应同样可以制冷,称为固体制冷技术。固体材料的热效应包括磁热效应(磁场驱动)、电热效应(电场驱动)和机械热效应(应力驱动)。机械热效应又可分为弹热效应(单轴应力)和压热效应(静水压力)。电热效应材料制冷能力弱,尚未商业化应用;磁热效应所需磁体含有大量稀土元素、应用成本较高,有研究表明磁热制冷成本要降低至10%才具有市场竞争。而机械热效应由外加应力驱动,应用成本低、效率高,热效应值与磁热、电热材料相当甚至更大[1]。美国能源部最近报告指出,与其他室温制冷技术相比,弹热制冷技术具有最大的潜力[2]。

目前弹热制冷技术研究主要集中在Cu基[3-5]、NiTi基[6-8]、Fe基[9-11]和铁磁[12-14]形状记忆合金。其中,Cu基合金超弹性和弹热效应温度窗口宽、材料价格低廉,但多晶合金晶间脆性大、疲劳性能差;Fe基合金相变滞后小,但热效应小且多晶合金具有一定的脆性;而铁磁形状记忆合金由于脆性大难以制备小尺寸材料,在微制冷领域受到限制。NiTi基合金是力学性能最佳且应用最广泛的记忆合金,与其他合金相比,NiTi基合金加工性能好且相变潜热和弹热效应较大,目前已有很多基于NiTi基合金弹热效应的制冷器原型机的报道。关于磁热效应[15-16]、电热效应[17]和机械热效应[18-19]已有一些综述论文,但是缺乏NiTi基合金弹热效应的系统综述。本文首先给出弹热效应评价方法,随后给出二元、三元和四元NiTi合金基于B2-B19′相变、R相变和线性超弹性的弹热效应的研究进展,最后综述了NiTi合金弹热效应的应用。

1963年Bueheler等[20]发现了等原子比NiTi合金的形状记忆效应并提出形状记忆合金的概念,NiTi合金在航空航天、电子、建筑、生物医学等领域获得广泛应用。NiTi合金高温相为体心立方结构β相,冷却至1090 ℃发生有序化转变,形成CsCl型B2相。发生热弹性马氏体相变时,B2相可直接转变为单斜结构B19′相,该相变潜热很大(约20 J/g),但相变热滞后大(20~40 K);此外,发生B2→B19′超弹性转变时,临界应力大(>500 MPa),应力滞后一般大于200 MPa。因此,NiTi合金中应力诱发B19′相变的超弹性转变稳定性差,临界应力、残余应变、超弹性应变随循环次数增加不断改变,通常需要数百次机械训练才可以获得稳定的超弹性[21-22]。

冷变形结合中温退火或时效的NiTi二元合金以及掺杂Fe/Al元素的三元合金,马氏体相变过程先形成R相,R相在继续降温过程中最终转变为B19′相,升温过程B19′相往往直接转变为B2相,增加了B19′相变热滞后(达50 K)。普遍认为R相具有菱方结构,常用六方晶系表示,点阵参数为aR=0.738 nm,cR=0.532 nm。母相沿[111]方向伸长0.94%得到R相,即应变小于1%[23]。然而R相变同样可以引起形状记忆效应和超弹性,且相变热滞后通常小于5 K,临界应力和应力滞后均远小于B19′相变,因此其超弹性稳定性显著优于B19′相变[24]。掺杂5%~15%Cu(原子分数,下同)元素的Ni-Ti-Cu合金也会发生两步马氏体相变[24],中间相为正交结构的B19相,当Cu元素掺杂量超过15%时,热诱发B19′相变将被抑制,只发生B2-B19相变。B19相变应变小于2%,而B19′相变通常超过6%;B19相变热滞后、潜热、应力滞后均介于B19′相变和R相变之间,而相变滞后是导致超弹性和弹热效应在循环过程中衰减的直接原因,因此,适当的热机械处理和合金化处理可以显著提高NiTi基合金弹热效应的循环稳定性。

本文综述了NiTi合金弹热效应的研究进展,指出制约其应用的主要问题是相变滞后引起的衰减,从掺杂合金元素、适当热机械处理、改变制备方法或循环模式等方面综述了近年来优化NiTi基合金弹热效应的研究进展。此外,本文还介绍了已开发的基于NiTi基合金弹热效应的典型装置或原型机,并对未来NiTi基合金弹热效应及其应用装置的研究和发展方向进行了展望。

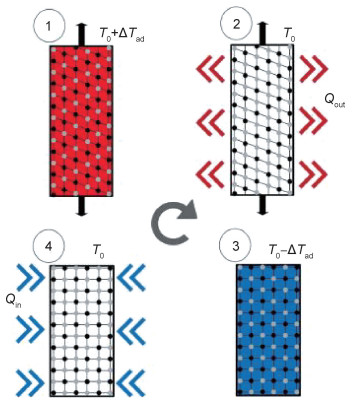

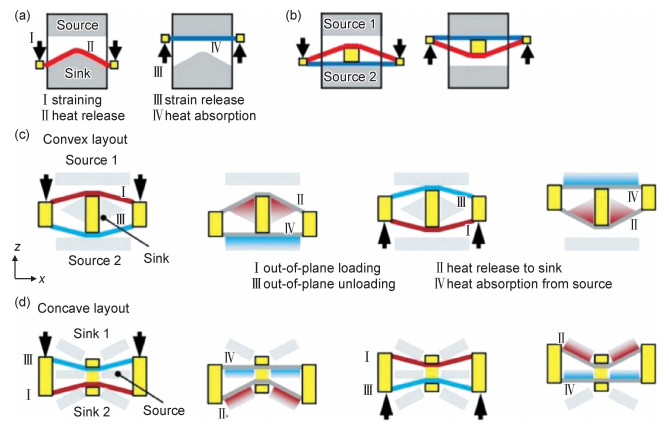

1 弹热效应评价方法弹热效应是指单轴应力施加和去除过程诱发固体材料相变并伴随相变潜热释放而产生的热效应,其过程如图 1所示[25]。初始温度为T0的母相受到单轴应力作用发生应力诱发相变转变为马氏体,该过程放热,绝热条件下合金温度升高至T0+ΔTad(过程①);合金与环境热交换并恢复初始温度T0(过程②);卸去应力后,马氏体逆转变回母相,该过程吸热,绝热条件下合金温度降低至T0-ΔTad(过程③);与环境接触并吸收热量,合金温度恢复至初始值T0(过程④)。其中过程④可以完成制冷过程的目的。总之,弹热制冷通过一次机械循环和两次热传递完成制冷工作,基于此原理可设计制冷器或热泵等设备。以丝材、薄膜等小尺寸材料作为活性材料制作微型弹热制冷器或热泵,在微电子领域具有很好的应用前景。

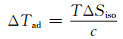

通过等温条件下加载/卸载过程的等温熵变(ΔSiso)或绝热条件下的绝热温变(ΔTad)可以定量表征弹热效应强度,两个参数可以相互转化:

|

(1) |

式中:T为实验环境温度; c为材料比热容。Mañosa等[3]根据麦克斯韦关系式推导出ΔSiso为:

|

(2) |

式中:ε为应变。根据式(2),测量材料不同温度的超弹性应力-应变曲线,再对其积分即可计算温度T、应力σ时产生的ΔSiso。Soto-Parra等[26]根据麦克斯韦关系式(∂S/∂F)T=(∂L/∂T)F,推出ΔSiso另一个计算公式:

|

(3) |

式中:m为试样质量; L为位移量; F为施加载荷。根据式(3),测量不同载荷下双程形状记忆曲线,也可计算温度为T,载荷为F时弹热体系产生的ΔSiso。

ΔSiso的理论上限可以采用将差热扫描量热法(DSC)测得,即将测得的相变潜热(ΔH)代入ΔS=ΔH/Teq(Teq为平衡温度且Teq=(Ms+Mf+As+Af)/4,其中Ms为马氏体相变起始温度,Mf为马氏体相变终止温度,As是逆相变起始温度,Af是逆相变终止温度)后得到。然而实际上材料通常很难发生完全相变,产生的熵变常小于理论上限,实际熵变ΔSt可通过克拉佩龙方程计算:

|

(4) |

式中:dσ/dT为临界应力随温度变化速率; εt为超弹性应变。

ΔTad主要通过热电偶或者使用红外热像仪直接测定。前者需要在试样表面焊接热电偶,主要应用在块体材料中,后者多用于丝材、薄膜、箔片等小尺寸材料中。红外热像仪不但能获取温度变化值,而且可以提供温度空间分布随时间变化的信息,从而间接给出相变的空间分布。值得注意的是,达到绝热条件的应变速率一般大于5×10-2 s-1[27]。

此外,制冷能力(RC)、制冷温度区间(ΔTFWHM)、性能系数(COP)和COP与理想卡诺循环的COPcarnot的比值(COP/COPcarnot)等参数也可评价材料弹热性能。ΔTFWHM是温度-熵变曲线上熵变高于峰值一半的点对应的温度区间,可定量描述弹热效应工作温度窗口;对温度-熵变曲线在此区间积分可得RC值。COP是评价制冷效率的重要参数,定义为潜热与诱发相变所需机械功的比值。加载时的放热过程潜热可由c×(Th-T0)计算,卸载时的吸热潜热可由c×(T0-Tc)计算,其中T0为初始温度,Th为加载时最高温度,Tc为卸载时最低温度。机械功通常为加载和卸载应力-应变曲线包围面积。卡诺循环的性能系数为:

|

(5) |

COP与COPcarnot的比值COP/COPcarnot可以准确描述制冷效率,通常用于不同材料弹热性能的比较。

弹热效应的实际应用效果除了与材料本身弹热性能有关外,还与制冷装置的构型、循环方式等有关。为此又提出了一些应用参数,包括设备温度跨度、循环频率、设备COP值、传热时间常数、热质量比(TMR)以及描述工作材料相变均匀度的ϕ等参数[27]。

2 二元NiTi合金基于B2-B19′相变的弹热效应NiTi单晶合金在不同晶体学方向上的理论相变应变值不同,因此其弹热效应具有明显的各向异性。Pataky等[28]对Ni50.38Ti49.62单晶合金沿着不同晶向进行拉伸,发现沿[148]方向能得到最佳弹热效应,施加拉伸应力500 MPa后快速卸载过程产生了-14.2 K绝热温变,但实验数值远小于理论值-35.8 K。Wu等[29]在Ni50.8Ti49.2单晶合金的[148]方向得到的绝热温变达-18.2 K(拉伸)和-17.9 K(压缩),同时还证明加载温度和载荷类型也会影响材料弹热性能。

目前NiTi合金弹热效应研究主要集中在多晶材料中。Soto-Parra等[26]根据不同应力水平下的应力辅助,得到多晶Ni47.4Ti52.6合金丝材在175 MPa应力下等温熵变值为(60~80) J/(kg·K),接近马氏体相变熵。Zhu等[7]在富镍Ni50.5Ti49.5纳米晶合金丝中也得到类似的熵变值,但却需要更高的诱发应力(700 MPa)。多晶NiTi合金可以产生与单晶合金相当的绝热温变。Cui等[6]对直径为3 mm的NiTi丝施加拉伸应力,加载和卸载过程分别得到25.5 K和17 K的绝热温变,加载时温变更高是由于快速加卸载循环过程中位错滑移等不可逆耗散机制的引入导致的。此外,Cui等还发现弹热效率受载荷类型的影响,拉伸模式下COP为3.7,达到卡诺循环的56.5%;而在压缩模式下,由于滞后较小,COP提高到11.8,为卡诺循环的83.7%。Qian等[30]在NiTi块体合金中也得到了类似结果。Pieczyska等[31]对多晶Ni50.5Ti49.5合金带施加1300 MPa的拉伸应力后得到58 K的绝热温变,如此巨大的热效应主要源于相变潜热和大变形速率引起的能量耗散两个因素。

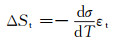

与理论温变值相比,材料中实际温变往往偏小,主要源于材料内相变分布的不均匀性。采用红外热像仪测量绝热温变时,能够同时获取温度空间分布轮廓随时间变化的信息,而温度分布轮廓与马氏体变体长大过程相吻合,因此这些轮廓线就是追踪马氏体相变过程转变动力学过程的极佳判据,提供了合金相变均匀性的直观证据。目前已在Cu基形状记忆合金[32]和NiTi薄膜[31, 33-35]的红外照片中发现有温度轮廓线的不均匀分布现象,也就是说材料中不同区域产生的弹热效应是不均匀的。Ossmer等[33]将红外热成像和数字图像相关技术结合,同步原位观察Ni50.4Ti49.6合金薄膜材料的弹热效应,发现温度轮廓线和Lüders应变带的形成及传播具有良好的相关性,如图 2所示,从而为建立温度分布和相变空间分布的相关性提供实验佐证。该研究还发现NiTi薄膜在1 s-1变形速率下可产生+17 K(加载)和-16 K(卸载)的绝热温变,COP达7.7。此外当多晶合金含有织构时,材料也会显示与单晶合金类似的弹热效应各向异性,比如冷轧变形后的(含织构)Ti49.1Ni50.5Fe0.4合金箔片沿着轧制方向超弹性临界应力平台最小,相变应变和绝热温变最大[35]。

|

图 2 Ni50.4Ti49.6合金薄膜在0.02 s-1应变速率变形过程中的温度和应变分布图以及超弹性曲线[33] (a)加载过程温度和应变分布(数字对应于(b)图);(b)包括加载图像采集点的应力-应变曲线;(c)卸载过程温度和应变分布(数字对应于(d)图);(d)包括卸载图像采集点的应力-应变曲线 Fig. 2 Infrared pictures showing temperature profile and local strain evolution and superelastic curves in Ni50.4Ti49.6 film loading and unloading under strain rate of 0.02 s-1[33] (a)profiles of local temperature and strain during superelastic loading (the numbers are marked in fig.(b)); (b)stress-stain characteristic including the stress-strain values of image acquisition during loading process; (c)profiles of local temperature and strain during superelastic unloading (the numbers are marked in fig.(d)); (d)stress-strain characteristic including the stress-strain values of image acquisition during unloading process |

具有稳定可逆的弹热效应才有实际应用价值,尽管NiTi合金B19′相变潜热大、弹热效应明显,但其超弹性循环开始阶段稳定性较差,主要原因在于B19′相和B2母相晶体结构差异大,超弹性临界应力高,发生应力诱发马氏体相变的同时会引入不可逆塑性应变,从而导致热效应衰减。这种衰减速度随循环次数增加逐渐减小,最终材料将获得稳定、可逆的弹热效应[36]。Engelbrecht等[37]对比了NiTi合金薄板超弹性训练前后的红外热像数据证明,机械训练可以获得更加均匀的热响应。Tušek等[38]对Ni48.9Ti51.1合金丝在322 K下进行了400次超弹性训练,训练后产生稳定的绝热温变+25 K(加载)/-21 K(卸载),表明训练后处于稳定状态的NiTi合金中B19′相变同样可以产生可观的热效应。研究表明,获得稳定弹热效应所需的训练次数受很多因素的影响,包括训练温度、应力、应变幅度、循环速率和晶粒尺寸等,其中晶粒尺寸越小,训练时越不易引起位错滑移,需要训练的次数越少[36]。Zhang等[39]采用冷拉拔变形和变形后中温退火制备了直径为130 μm的纳米晶Ni50.4Ti49.5合金纤维,由于纤维具有纳米晶结构,20次循环后超弹性和弹热效应就已经达到稳定状态,训练后纤维在313~383 K的温度区间内均可产生43 J/(kg·K)的等温熵变。

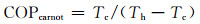

目前制约NiTi基合金弹热技术商业化应用的主要问题是其疲劳寿命(若按每年工作6个月、每天12 h计算,弹热材料以1 Hz的循环频率,使用10年需要承受7.8×107次循环)。为保证工作效果,循环过程合金不能发生疲劳断裂和超弹性(弹热效应)的衰减。然而,NiTi合金功能疲劳性能的研究结果不是很乐观,尽管B19′相变潜热巨大,但其弹热效应循环稳定性十分差,例如Zhou等[40]发现Ni50.8Ti49.2块体合金仅经历数十次循环绝热温变就已经由+18 K/-11 K衰减至+6.5 K/-6 K;Bechtold等[41]在NiTi薄膜材料中发现了同样明显的衰减现象,弹热效应在30次循环后就已经衰减约40%。因此提高NiTi合金拉伸疲劳性能和功能疲劳性能即弹热效应的循环稳定性是目前亟需解决的问题。Wu等[29]发现使用压缩载荷可以显著提高NiTi单晶合金的疲劳寿命,合金沿[148]方向拉伸循环165次(ε=4%)就已经疲劳断裂,但压缩载荷下循环104次仍未发生疲劳断裂。Tušek等[42]采用施加预应变的方法提高了Ni50.9Ti49.1合金薄板的疲劳性能和弹热效应稳定性,具体做法是在循环前施加10%拉伸预应变,以加载和卸载超弹性平台中间位置对应的应变(ε=2.25%)为中心、以1%为应变振幅进行超弹性循环,发现薄板可以完成105次循环,与之对应的绝热温变(8 K)几乎没有变化,如图 3所示。这是稳定循环使用的NiTi合金中报道的最大值,也大于许多电热[43]和磁热[44]材料持久运行条件下的数值。此外,还可以通过细晶强化和析出相强化提高NiTi基合金弹热效应稳定性。但纳米晶NiTi合金时效处理后通常不能析出强化相Ni4Ti3[7, 45-46],因此通常不能同时利用上述两种强化机制。Chen等[47]为此对固溶时效态的合金进行冷轧变形并退火得到了含有纳米析出相(Ni4Ti3)的纳米晶结构材料,实现了沉淀强化和细晶强化的同步作用,该合金经过100次超弹性循环后,弹热效应的衰减仅为10%。这些研究表明,有希望通过材料、载荷和装置设计提高NiTi合金功能特性的循环稳定性,但是这方面仍需开展大量研究。

|

图 3 Ni50.9Ti49.1合金薄板的弹热性能[42] (a)不同循环条件下的疲劳寿命;(b)不同机械循环条件下的绝热温变;(c)6%预应变、1%应变振幅下循环应力-应变曲线;(d)10%预应变、1%应变振幅下循环应力-应变曲线 Fig. 3 Elastocaloric properties of Ni50.9Ti49.1 plates[42] (a)fatigue life under different cycling conditions; (b)adiabatic temperature change with different mechanical cycling conditions; (c)stress-strain curves with 6% pre-strain and 1% strain amplitude; (d)stress-strain curves under 10% pre-strain and 1% strain amplitude |

拓宽NiTi基合金弹热效应的工作温度窗口也是提高其弹热性能的重点工作之一。在NiTi基合金中引入过量点缺陷会抑制长程有序马氏体的形成,降温时仅能形成短程有序马氏体纳米畴,这种冻结的长程无序态结构称为应变玻璃态。利用NiTi基合金的应变玻璃转变,可以拓宽材料弹热温度窗口。最近,Tang等[48]发现在Ni51.3Ti48.7合金中引入纳米颗粒沉淀物可诱发应变玻璃转变,该合金的变形行为随应力增加发生由应变玻璃转变到应力诱发马氏体相变,而应变玻璃转变也能引起熵值变化,即两种转变均可产生弹热效应,相应的温度窗口拓宽(见图 4)。

综上,虽然NiTi合金B19′相变弹热效应强度高,但是滞后大,循环性能差,衰减明显,制约了其在制冷器/热泵等设备中的实际应用。除了前面提到的改进方法外,掺杂合金元素、改变制备方法、开发小滞后R相变的弹热效应均是目前改进NiTi基合金弹热效应循环稳定性最可行的研究方向。

3 三元和四元NiTi基合金基于B2-B19′相变的弹热效应NiTi基合金相变潜热和热滞后会随成分、掺杂元素及热机械处理变化[49-51],掺杂减小滞后的元素(如V,Cu等)可以提高超弹性和弹热循环稳定性。Kim等[52]在多晶NiTi合金中掺杂V元素(Ni50Ti45.3V4.7)后相变热滞后减小至12 K,在170 MPa压缩载荷下得到12.5 K的绝热温变,且在5000次循环后仍为10 K,弹热效应循环稳定性较二元合金明显提高,同时合金的COP提高至22.5。

Cu元素是NiTi基合金中最常用的第三组元,掺杂量小于5%时不改变相变类型,但滞后明显减小。Schmidt等[53]同时掺杂Cu和少量V元素将相变温度调整至室温附近,发现Ni45Ti47.25Cu5V2.75四元合金超弹性的稳定性提高,相变界面随循环次数增加分散逐渐均匀且大变形速率下产生的弹热效应更加均匀。Schmidt等[27]随后发现NiTiCuV合金在30次机械循环后达到超弹性稳定状态,循环过程累积残余应变仅0.35%,绝热温变达-18.4 K。Cu元素掺杂量大于7.5%的NiTiCu三元合金降温时发生B2→B19→B19′两步相变,中间相B19相和B2母相之间的晶格适应性高于B19′相与母相之间的,表现为前者相变变形矩阵第二个特征值λ2更接近1[54],因此B19相变滞后较小。Bechtold等[41]研究了磁控溅射法制备的Ti54.9Ni32.5Cu12.6合金薄膜的超弹性和弹热效应循环性能,不同于二元合金薄膜弹热效应的明显循环衰减现象,NiTiCu三元合金在2%的变形量下历经1502次机械循环后,超弹性曲线形状和绝热温变值几乎未发生变化,绝热温变仍达到+4.1 K/-6.1 K,表明NiTiCu三元合金薄膜具有良好的弹热循环稳定性。

但是Cu元素掺杂量过高会显著提高NiTi基合金马氏体相变温度,通过掺杂Co,Fe,V等元素可降低相变温度[34, 55-56],提高NiTiCu基合金室温弹热应用潜力。Chluba等[55]对NiTiCuCo/NiTiCuFe四元合金薄膜相变行为进行研究发现,每多掺杂1%Co和Fe元素分别使相变温度降低42 K和22 K,同时几乎不影响相变潜热。Ossmer等[34]研究了磁控溅射法制备的Ti54.7Ni30.7Cu12.3Co2.3四元合金薄膜的弹热效应,掺杂Co之后,相变温度降至室温以下(Af=281 K),虽然四元合金薄膜的相变潜热和绝热温变(-12 K)均小于二元合金薄膜,但滞后减小,消耗的机械功仅为后者的1/7,性能系数高达15(二元合金仅7.7)。同时,二元合金薄膜的似Lüders应变带会随着循环逐渐消失,而NiTiCuCo合金薄膜则表现出稳定的似Lüders应变带,解释了NiTiCuCo合金具有更佳的弹热循环稳定性的原因。为此,Welsch等[57-58]提出了一种预测NiTiCuCo合金薄膜局部应变带、热效应及制冷能力的模型,可用于材料力学性能和热性能的快速设计。

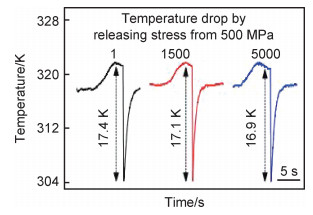

另外,Cu元素掺杂量越高(但小于20%),对B19′相变抑制作用越强,但会对合金的加工性能产生不利影响,Chen等[8]在掺杂5%Cu元素的同时额外添加1%Al元素,提高B19相的稳定性的同时增强了材料的加工性能,同时,对该Ti50Ni44Cu5Al1合金进行冷轧退火处理后形成纳米晶结构,超弹性应力滞后仅90 MPa,5000次机械循环后仍可产生-16.9 K的绝热温变,仅较初次循环的值衰减0.5 K,如图 5所示。

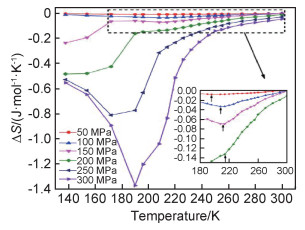

与B19′, B19相变相比,R相变具有最小的相变应变和热滞后,因此其弹热效应循环稳定性也最佳。但当R相变和B19′相变同时存在时,R相变的出现会增加B19′相变的滞后和不可逆性,往往是不希望出现的。Soto-Parra等[26]首先证实了Ti52.6Ni47.4合金丝中R相变的弹热效应,在159 MPa的拉应力下得到12 J/(kg·K)的等温熵变;对比B19′相变和R相变的可逆熵后发现,B19′相变弹热效应强度大,但是可逆性熵变值却明显小于R相变,如图 6所示。因此从长期应用角度来看,R相变更适用于弹热制冷。

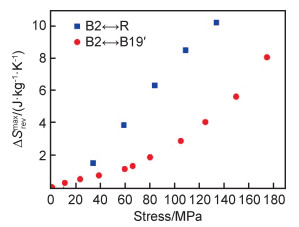

表 1列举了常见形状记忆合金中与马氏体相变相关的一些参数,相比于NiTi基合金的B19′(B19)相变,R相变应变最小(在形状记忆合金中仅稍大于FeRh合金),即发生R相变时新相和母相晶格匹配性最好,相变可逆性和功能循环性能也是最佳的。根据式(4),等温熵变与相变应变成正比,R相变在最小相变应变条件下仍可获得较高熵变值的原因在于其相变温度对应力变化敏感性差,即dT/dσ值很小。此外,超弹性临界应力随温度升高迅速增加,超过某一临界温度后R相变临界应力超过B19′相变,R相变将被抑制,因此增加R相变和B19′相变的温度间隔,可以在更高的应力水平下诱发R相变进而获得更大的弹热值。Zhu等[46]对Ni50.5Ti49.5合金丝材进行冷拉拔后退火,制备的纳米晶合金纤维中两种相变温度间隔增加至130 K,纤维在335 MPa拉应力下依旧能够发生应力诱发R相变,产生的等温熵变约21 J/(kg·K)。掺杂Fe,Al等元素同样可以诱发NiTi基合金发生R相变。Aaltio等[59]对NiTiFe合金中R相变的弹热效应进行研究,在150 MPa的拉应力下得到-2.7 K绝热温变。

| Material | ρ/(kg·m-3) | c/(J·kg-1·K-1) | Ms/K | ε/% | ΔSt/(J·kg-1·K-1) | (dT/dσ)/(K·MPa-1) | Δσ/MPa | ΔSiso/(J·kg-1·K-1) | ΔTadi/K | Ref |

| Cu68.1Zn15.8Al16.1(SC) | 7710 | 432 | 234 | 8 | 23.7 | 0.50 | 143 | 20.7 | [3] | |

| Cu68Zn16Al16(bulk) | 7710 | 430 | 205 | 7.1 | 17.9 | 0.51 | 250 | -6— -7 | [4] | |

| Cu71.5Al17.5Mn11(bulk) | 7400 | 455 | 239 | 9 | 25 | 0.54 | 200 | -12.8 | [5] | |

| Fe49Rh51(bulk) | 9800 | 470 | 316 | 0.3 | 13 | -0.02 | 529 | -5.7 | [9] | |

| Fe68.8Pd31.2(SC)a | 8900 | 400 | 250 | 2 | 1 | 200 | -3 | [10] | ||

| Ni45.7Mn36.6In13.3Co5.1(bulk) | 8100 | 462 | 284 | 1 | 21 | 100 | +3.5/-2.5 | [12] | ||

| Ni54Fe19Ga27(bulk) | 8450 | 470 | 280 | 2.2 | 10.5 | 130 | -5 | [13] | ||

| Ni43.5Co6.5Mn39Sn11(bulk) | 8065 | 500 | 260 | 4 | 13.5 | 0.21 | 310 | 11.1 | [14] | |

| Ni50.8Ti49.2(bulk)a | 6500 | 424 | 222 | 4 | 63 | 0.11 | 700 | 37 | +18/-11 | [40] |

| Ni51.3Ti48.7(bulk)a | 6500 | 550 | 220 | 8 | 300 | 26 | [48] | |||

| Ni50Ti45.3V4.7(bulk)a | 6500 | 510 | 278 | 4.3 | 32 | 300 | -12 | [52] | ||

| Ni45Ti47.25Cu5V2.75(bulk)a | 6500 | 460 | 295 | 5 | -18.4 | [27] | ||||

| Ti50Ni44Cu5Al1(bulk)b | 6500 | 550 | 300 | 4.9 | 33.7 | 0.19 | 500 | 37.5 | -17.4 | [8] |

| Ti50Ni48Fe2(bulk)c | 6500 | 480 | 283 | 0.5 | 21 | 0.04 | 200 | -2.7 | [59] | |

| Ni50Ti50(wire)a | 6500 | 550 | 8.5 | 40 | 500 | +25.5/-17 | [6] | |||

| Ni47.4Ti52.6(wire)a | 6500 | 550 | 303 | 7 | 60-80 | 0.2 | 175 | 60-70 | [26] | |

| Ni50.5Ti49.5(wire)a | 6500 | 550 | 210 | 6 | 0.16 | 700 | 65 | [7] | ||

| Ni48.9Ti51.1(wire)a | 6500 | 450 | 295 | 6 | 0.13 | 700 | 35 | +25/-21 | [38] | |

| Ni50.4Ti49.6(wire)a | 6500 | 550 | 6.5 | 0.18 | 750 | 43 | [39] | |||

| Ni47.4Ti52.6(wire)c | 6500 | 550 | 310 | 0.5 | 17.8 | 0.05 | 160 | 13 | [26] | |

| Ni50.5Ti49.5(wire)c | 6500 | 550 | 318 | 0.6 | 23.4 | 0.05 | 340 | 21 | [46] | |

| Ni50.8Ti49.2(wire)c | 6500 | 470 | 319 | 0.7 | 12.2 | 300 | -2 | [45] | ||

| Ni50.4Ti49.6(film)a | 6500 | 550 | 7.5 | 400 | 9 | [41] | ||||

| Ni50.4Ti49.6(film)a | 6500 | 450 | 250 | 5.3 | 76 | 0.11 | 500 | +17/-16 | [33] | |

| Ti54.9Ni32.5Cu12.6(film)b | 6500 | 837 | 318 | 1.7 | 52 | 380 | +4.1/-6.1 | [41] | ||

| Ti54.7Ni30.6Cu12.3Co2.4(film)b | 6500 | 420 | 263 | 1.8 | 0.10 | 450 | 40 | -12 | [34] | |

| Ni50.5Ti49.5(foil)a | 6500 | 550 | 281 | 8 | 35 | 1300 | +58 | [31] | ||

| Ti50.5Ni49.1Fe0.4(foil)a | 6500 | 500 | 4.2 | 80 | 520 | +22/-17 | [35] | |||

| Ni50.8Ti49.2(sheet)a | 6500 | 550 | 314 | 5 | 37 | 0.17 | 700 | -24 | [47] | |

| Ni50.4Ti49.6(SC)a | 6500 | 590 | 218 | 0.12 | 500 | 51 | -14.2 | [28] | ||

| Ni50.8Ti49.2(SC)a | 7600 | 590 | 218 | 6.2 | 51.7 | 0.14 | 450 | -18.2 | [29] | |

| Ni50.8Ti49.2(AM)a | 6500 | 550 | 280 | 9.2 | 1400 | -18.6 | [60] | |||

| Ni46.6Ti53.4(AM)d | 6500 | 550 | 334 | 5 | 45 | 1200 | +9.5/-7.5 | [61] | ||

| Note: ε-transition strain; Δσ-minimum value of the applied stress to obtain reported entropy and temperature changes; ΔTadi-adiabatic temperature change determined from direct measurements; SC-single crystal; AM-additive manufacturing;a-B2-B19′, b-B2-B19, c-B2-R, d-linear superelasticity. | ||||||||||

R相变的相变温度的应力敏感性差,导致其弹热效应温度窗口窄,不利于实际应用。Liang等[45]证明R相变类橡皮变形过程亦可产生热效应,具体诱发类橡皮效应的方法为:在拉应力下对Ni50.8Ti49.2合金丝时效处理,并在低于Rs温度、300 MPa应力下可产生超过2 K的绝热温变,这种做法将弹热效应延伸至Rs温度以下,拓宽了R相变弹热效应温度窗口。除了类橡皮变形行为可以产生热效应,R相变还有许多有趣的特性,比如反弹热效应。Xiao等[62]将Ni51Ti49合金在应力场中时效处理,在析出的大量取向排列的细小Ni4Ti3沉淀相周围形成了应力场,这种应力场使合金在施加应力时温度降低-1.2 K,即出现了反弹热效应。Xiao等[63]进一步对单晶Ni50.8Ti49.2合金弹热效应研究证实,R相变表现出常规弹热效应还是反弹热效应取决于施加应力的方向,沿着[100]B2方向施加应力可以诱发反弹热效应,而沿[111]B2方向施加应力则诱发常规弹热效应。

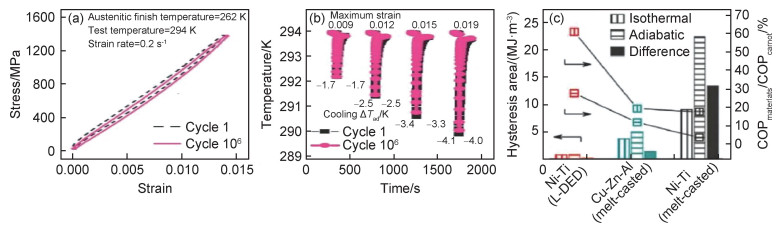

4.2 基于线性超弹性的弹热效应改善弹热效应循环稳定性的关键在于减小滞后,近等原子比NiTi合金的线性超弹性变形行为,滞后极窄,恰好满足减小滞后的要求;同时线性超弹性变形对应变速率和变形温度不敏感,使高频操作成为可能进而提高效率,因此研究伴随NiTi合金线性超弹性的弹热效应具有重要意义。引起线性超弹性的处理方式包括中子辐照、深冷变形、富Ni合金固溶处理或低温短时时效处理等,第二相的存在同样可以诱发线性超弹性变形。Hou等[60]采用增材制造方法制备的NiTi合金中因为含有大量尺寸为1 μm、大长径比的Ti2Ni析出相,表现出线性超弹性,5%的变形量下可产生绝热温变+9.5 K/-7.5 K。后来Hou等[61]又采用粉末激光定向能量沉积(L-DED)技术合成了具有基体与树突状Ni3Ti相复合组织的Ni51.5Ti48.5合金,不发生相变的Ni3Ti相的存在使合金表现出线性超弹性行为,COP/COPcarnot接近30%(图 7),1.9%的压缩变下可得到-4.1 K的绝热温变,经106次循环后温变值仍为-4 K,稳定性较好。值得注意的是,不是所有增材制造方法制备的NiTi合金都具有线性超弹性,例如Wan等[64]采用预合金粉末通过激光固相成型(LSF)技术制备的Ni50.8Ti49.2合金,只发生传统马氏体相变并表现出常规超弹性,底层材料发生B2→R→B19′两步相变,而顶层材料发生B2→B19′一步相变,伴随相变温度滞后和超弹性应力滞后;该合金在9.2%的压缩变形下可产生-18.6 K的温变。

|

图 7 激光定向能量沉积(L-DED)技术制备的Ni51.5Ti48.5/Ni3Ti纳米复合材料106次机械循环前后超弹性和弹热性能[64] (a)压缩应力-应变曲线;(b)绝热温变;(c)不同材料的等温和绝热加卸载过程滞后环面积和COPmaterials/COPcarnot Fig. 7 Superelastic and elastocaloric effects in Ni51.5Ti48.5/Ni3Ti nano-composites prepared by L-DED before and after 1 million cycles[64] (a)compressive stress-strain curves; (b)adiabatic temperature change; (c)comparison of hysteresis area under isothermal and adiabatic conditions and COPmaterials/COPcarnot |

深冷变形同样可以诱发NiTi合金产生线性超弹性。Ahadi等[65]对制备Ni50.6Ti49.4合金进行剧烈冷轧变形,制备的纳米晶合金在18~300 K之间表现出线性超弹性,在150~300 K内产生的最大温变达-5.5 K,热效应强度随温度降低逐渐减小,低于150 K后不再产生热效应;但继续降温至90 K后产生反弹热效应,绝热温变随温度降低不断增加,在18 K时绝热温变为+3.4 K。在此之前,这种超低温下的弹热效应只在Cu基合金中发现[66]。值得注意的是,伴随深冷变形诱发的线性超弹性的弹热效应兼具窄滞后和宽温度窗口的优点。

5 NiTi基合金弹热效应的应用目前开发的弹热制冷/热泵原型机中使用的工作材料全为NiTi基合金。2012年Saylor等[67]基于NiTi丝开发了世界上第一台拉伸驱动弹热制冷原型机,该原型机通过同步旋转板的转动对NiTi丝进行拉伸和卸载,以空气作为传热介质。由于压缩应力比拉伸应力更有利于弹热循环稳定性[68],2016年Qian等[69]设计了首台压缩驱动弹热制冷原型机,该原型机采用螺旋千斤顶压缩两机床内的多个NiTi管,初始状态下NiTi管均被施加50%的预压缩应变;对称的系统布局保证了卸载时能量可完全回复,此外,体系采用流体作为传热介质。随后Qian等[70]对此原型机进行了优化,改进后的原型机由4个对称布置的机床组成,使用液压缸施加压缩应力,较原来节省体积74%,减重54%,制冷能力却提高4倍。

微电子、生物医学及化学分析等新兴领域器件日益小型化使相应的器件的热管理成为主要问题之一,目前最常用的热电技术性能系数却小于2.0。形状记忆合金薄膜、箔片和丝材等小尺寸材料弹热效应的开发为解决此问题提供了一种新的思路。2015年Schmidt等[71]开发了使用NiTi片/带的拉伸驱动弹热制冷原型机,使用的固态热源和热汇提高了系统结构紧凑性,避免了复杂的热量传输回路,只需要两个线性电机控制材料和固态热源/热汇之间的接触。这种紧凑型设计成为小型电动制冷的理想选择。

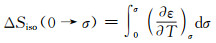

Ossmer等[72]设计开发了由记忆合金桥(Ti50.5Ni49.1Fe0.4合金箔片)、热源和热汇共同组成的微型热泵,根据使用合金组数分为单桥(图 8(a))和双桥(图 8(b))结构,100 s后测得单桥结构中热源和热汇之间温度跨度达到7 K,性能系数达2.8。随后,Ossmer等[73]改进了双桥结构,将一对Ti50.5Ni49.1Fe0.4合金箔片机械耦合形成相互抵消的反作用桥,实现功的回复,根据热源和热汇形状分为凸双桥结构(图 8(c))和凹双桥(图 8(d))结构,凹双桥结构中得到9.4 K的温度跨度和70 mW/45 mW的加热/制冷功率,4.9(加热)和3.1(制冷)的设备性能系数(COP)。为调整记忆合金桥的预应力及满足低校准公差,Bruederlin等[74]使用高精度3D打印和MEMS的集成工艺制造了柔顺结构,并探究频率对性能的影响,发现2 Hz时温度跨度达到最大(13 K),对应制冷功率为7.7 W/g,设备COP为3.2。采用性能更好的NiTiCuCo合金薄膜代替TiNiFe合金箔片[75],同时采用兼容的支撑结构增强薄膜和热源/热汇间的热接触并补偿几何形状的不准确性,可将温度跨度提高至14 K,制冷功率增至18 W/g,COP达到6。

前述装置中使用空气为传热流体,但空气的时间常数大,且装置属于单级制冷循环,不利于高频运行。Tušek等[76]开发了一种主动回热式原型机,以水为传热流体,采用激光焊接将堆叠的NiTi板组装成骨头状蓄热器,得到的温度跨度高达15.3 K,比功率为800 W/kg,COP为7。Engelbrecht等[77]在此基础上减少系统夹带液体量和管道长度,将温度跨度提高至19.9 K,这是目前得到的最大值,但该设备循环寿命小于6000次,还需进一步改进。Kirsch等[78]综合考虑制冷循环、材料选择和建模优化等问题,以旋转模式拉伸金属丝,通过线径缩放优化制冷功率,采用新颖的机械负载概念和线束概念,并将热力学循环与新的热交换概念相结合,在材料用料最少的前提下实现高效热传输和高效制冷。模拟结果表明当应变幅为4.7%时,可得到制冷功率250 W,温度跨度10 K和COP=9.5。

6 结语与展望随着科学技术的发展,温度控制已不仅局限于冰箱、空调等传统家电领域,微电子、生物医学和化学分析等领域同样对此有着强烈的需求。自2004年英国提出利用形状记忆合金的弹热效应进行制冷以来,材料学界开展了大量关于弹热材料、弹热效应及装置研究,并取得了显著进展。综合考虑材料力学性能、加工性能、弹热性能和疲劳性能等因素,NiTi基形状记忆合金是最好的选择。但是NiTi二元合金超弹性滞后大,拉伸超弹热循环稳定性差、疲劳寿命低,这些问题是阻碍NiTi合金弹热效应实际应用的关键。针对上述问题目前主要的解决途径如下:

(1) 通过细晶强化或析出相强化提高合金的疲劳性能,或者改变机械循环方式如采用压缩模式、施加预应变等。

(2) 通过掺杂Cu,Pt,Pb,V,Fe,Co,Al等元素减小相变滞后,提高超弹热循环稳定性。

(3) 通过掺杂过量Cu(>7.5%)或适量Fe,Al元素以及热机械处理获得滞后小、弹热循环稳定性好的B19相变或R相变。

(4) 通过增材制造、中子辐照、深冷处理和低温短时时效获得滞后几乎为零的线性超弹性,进而改善超弹性循环稳定性。

(5) 通过小尺寸材料(薄膜、纤维、箔片等)的尺寸效应,减小超弹性载荷,提高弹热疲劳性能。

但是目前这些解决方案仍存在一些不足:现行增材制造法制备的材料脆性大,难以制成小尺寸材料;掺杂Cu会对材料机械加工性产生不良影响,从而增加制备难度和成本;应力诱发R相变和线性超弹性产生的热效应偏小,且前者温度窗口窄,仍不利于实际应用。因此,NiTi基合金弹热性能仍待优化,可行的改进方式有:

(1) 多元素掺杂材料的成分与相变模拟及设计:采用第一性原理,结合相场模型、晶界动力学、渗流模型、微结构有限元模拟等研究多元素掺杂材料的成分—相变—性能关系,大幅度节省实验探索周期,降低材料设计成本。

(2) 材料制备方法的优化:比如采用各种增材制造的方法,实现材料制备与复杂形状成形一体化,在提升材料的应用性能并降低制备成本。

(3) 小型化器件及其分布式制冷系统的构建:研究小尺寸材料(纤维、薄膜、箔片等)制备与性能,提高材料高频稳定循环性能,实现在小型制冷器件中的应用,研究小型制冷器件分布式制冷系统,构建宏观制冷系统。

基于NiTi基合金弹热效应的原型机已经有很多,其制冷能力还在稳定提升中,弹热制冷/热泵系统未来发展方向主要包括提高热量传输效率、增强热量交换、减小摩擦等不必要损耗、改进机械负载方式、改进制冷循环模式等方面。总之,NiTi基形状记忆合金的弹热效应将在今后得到更详细、全面的研究,相应的制冷器/热泵也会得以不断优化,未来弹热制冷技术有望广泛应用于日常生活、工业生产等传统产业以及微电子、生物医学等新兴产业。

| [1] |

MOYA X, KAR-NARAYAN S, MATHUR N D. Caloric materials near ferroic phase transitions[J]. Nature Materials, 2014, 13: 439-450. DOI:10.1038/nmat3951 |

| [2] |

GOETZLER W, ZOGG R, YOUNG J, et al. Energy savings potential and RD&D opportunities for non-vapor-compression HVAC technologies[R]. United States: EERE Publication and Product Library, 2014.

|

| [3] |

BONNOT E, ROMERO R, MAÑOA L, et al. Elastocaloric effect associated with the martensitic transition in shape-memory alloys[J]. Physical Review Letters, 2008, 100(12): 125901. DOI:10.1103/PhysRevLett.100.125901 |

| [4] |

MANOSA L, JARQUE-FARNOS S, VIVES E, et al. Large temperature span and giant refrigerant capacity in elastocaloric Cu-Zn-Al shape memory alloys[J]. Applied Physics Letters, 2013, 103: 211904. DOI:10.1063/1.4832339 |

| [5] |

XU S, HUANG H Y, XIE J X, et al. Giant elastocaloric effect covering wide temperature range in columnar-grained Cu71.5Al17.5Mn11shape memory alloy[J]. APL Materials, 2016, 4: 106106. DOI:10.1063/1.4964621 |

| [6] |

CUI J, WU Y M, MUEHLBAUER J, et al. Demonstration of high efficiency elastocaloric cooling with large ΔT using NiTi wires[J]. Applied Physics Letters, 2012, 101: 073904. DOI:10.1063/1.4746257 |

| [7] |

ZHU X J, ZHANG X X, QIAN M F, et al. Elastocaloric effects related to B2↔R and B2↔B19' martensite transformations in nanocrystalline Ni50.5Ti49.5 microwires[J]. Journal of Alloys and Compouds, 2019, 792: 780-788. DOI:10.1016/j.jallcom.2019.04.087 |

| [8] |

CHEN H, XIAO F, LIANG X, et al. Stable and large superelasticity and elastocaloric effect in nanocrystalline Ti-44 Ni-5Cu-1Al (at%) alloy[J]. Acta Materialia, 2018, 158: 330-339. DOI:10.1016/j.actamat.2018.08.003 |

| [9] |

NIKITIN S A, MYALIKGULYEV G, ANNAORAZOV M P, et al. Giant elastocaloric effect in FeRh alloy[J]. Physics Letters A, 1992, 171(3/4): 234-236. |

| [10] |

XIAO F, FUKUDA T, KAKESHITA T. Significant elastocaloric effect in a Fe-31.2Pd (at.%) single crystal[J]. Applied Physics Letters, 2013, 102: 161914. DOI:10.1063/1.4803168 |

| [11] |

XIAO F, FUKUDA T, KAKESHITA T. Elastocaloric effect by a weak first-order transformation associated with lattice softening in an Fe-31.2Pd (at.%) alloy[J]. Acta Materialia, 2015, 87: 8-14. DOI:10.1016/j.actamat.2015.01.004 |

| [12] |

LU B F, XIAO F, YAN A, et al. Elastocaloric effect in a textured polycrystalline Ni-Mn-In-Co metamagnetic shape memory alloy[J]. Applied Physics Letters, 2014, 105: 161905. DOI:10.1063/1.4899147 |

| [13] |

XU Y, LU B F, SUN W, et al. Large and reversible elastocaloric effect in dual-phase Ni54Fe19Ga27superelastic alloys[J]. Applied Physics Letters, 2015, 106: 201903. DOI:10.1063/1.4921531 |

| [14] |

YANG Z, CONG D Y, HUANG L, et al. Large elastocaloric effect in a Ni-Co-Mn-Sn magnetic shape memory alloy[J]. Materials & Design, 2016, 92: 932-936. |

| [15] |

FRANCO V, BLÁZQUEZ J S, LNGALE B, et al. The magnetocaloric effect and magnetic refrigeration near room temperature: materials and models[J]. Annual Review of Materials Research, 2012, 42: 305-342. DOI:10.1146/annurev-matsci-062910-100356 |

| [16] |

SMITH A, BAHL C R H, BJØRK R, et al. Materials challenges for high performance magnetocaloric refrigeration devices[J]. Advanced Energy Materials, 2012, 2(11): 1288-1318. DOI:10.1002/aenm.201200167 |

| [17] |

VALANT M. Electrocaloric materials for future solid-state refrigeration technologies[J]. Progress in Materials Science, 2012, 57: 980-1009. DOI:10.1016/j.pmatsci.2012.02.001 |

| [18] |

MAÑOSA L, PLANES A. Materials with giant mechanocaloric effects: cooling by strength[J]. Advanced Materials, 2017, 29(11): 1603607. DOI:10.1002/adma.201603607 |

| [19] |

CAZORLAR C. Novel mechanocaloric materials for solid-state cooling applications[J]. Applied Physics Review, 2019, 6(4): 041316. DOI:10.1063/1.5113620 |

| [20] |

BUEHLER W J, GILFRICH J V, WILEY R C. Effect of low temperature phase changes on the mechanical properties of alloys near composition TiNi[J]. Journal of Applied Physics, 1963, 34: 1475. DOI:10.1063/1.1729603 |

| [21] |

ZHANG Y H, MOUMNI Z, ZHU J H, et al. Effect of the amplitude of the training stress on the fatigue lifetime of NiTi shape memory alloys[J]. Scripta Materialia, 2018, 149: 66-69. DOI:10.1016/j.scriptamat.2018.02.012 |

| [22] |

NEMAT-NASSER S, GUO W G. Superelastic and cyclic response of NiTi SMA at various strain rates and temperatures[J]. Mechanics of Materials, 2006, 38(5/6): 463-474. |

| [23] |

赵连城, 蔡伟, 郑玉峰. 合金的记忆效应与超弹性[M]. 北京: 国防工业出版社, 2002. ZHAO L C, CAI W, ZHENG Y F. Shape memory effect and superelasticity in alloys[M]. Beijing: National Defense Industry Press, 2002. |

| [24] |

WANG X B, VERLINDEN B, VAN HUMBEEK J. R-phase transformation in NiTi alloys[J]. Materials Science and Technology, 2014, 30(13): 1517-1529. DOI:10.1179/1743284714Y.0000000590 |

| [25] |

TUŠEK J, ENGELBRECHT K, MILLÁN-SOLSONA R, et al. The elastocaloric effect: a way to cool efficiently[J]. Advanced Energy Materials, 2015, 5(13): 1500361. DOI:10.1002/aenm.201500361 |

| [26] |

SOTO-PARRA D, VIVES E, MAÑOSA L, et al. Elastocaloric effect in Ti-Ni shape-memory wires associated with the B2↔B19' and B2↔R structural transitions[J]. Applied Physics Letters, 2016, 108: 071902. DOI:10.1063/1.4942009 |

| [27] |

SCHMIDT M, SCHÜTZE A, SEELECKE S. Elastocaloric cooling processes: the influence of material strain and strain rate on efficiency and temperature span[J]. APL Materials, 2016, 4: 064107. DOI:10.1063/1.4953433 |

| [28] |

PATAKY GARRETT J, ERTEKIN E, SEHITOGLU H. Elastocaloric cooling potential of NiTi, Ni2FeGa and CoNiAl[J]. Acta Materialia, 2015, 96: 420-427. DOI:10.1016/j.actamat.2015.06.011 |

| [29] |

WU Y, ERTEKIN E, SEHITOGLU H. Elastocaloric cooling capacity of shape memory alloys-role of deformation temperatures, mechanical cycling, stress hysteresis and inhomogeneity of transformation[J]. Acta Materialia, 2017, 135: 158-176. DOI:10.1016/j.actamat.2017.06.012 |

| [30] |

QIAN S X, GENG Y L, WANG Y, et al. A review of elastocaloric cooling: materials, cycles and system integrations[J]. International Journal of Refrigeration, 2016, 64: 1-19. DOI:10.1016/j.ijrefrig.2015.12.001 |

| [31] |

PIECZYSKA E A, TOBUSHI H, KULASINSKI K. Development of transformation bands in TiNi SMA for various stress and strain rates studied by a fast and sensitive infrared camera[J]. Smart Materials and Structures, 2013, 22: 035007. DOI:10.1088/0964-1726/22/3/035007 |

| [32] |

VIVES E, BURROWS S, EDWARDS R S, et al. Temperature contour maps at the strain-induced martensitic transition of a Cu-Zn-Al shape-memory single crystal[J]. Applied Physics Letters, 2011, 98: 011902. DOI:10.1063/1.3533403 |

| [33] |

OSSMER H, LAMBRECHT F, GÜLTIG M, et al. Evolution of temperature profiles in TiNi films for elastocaloric cooling[J]. Acta Materialia, 2014, 81: 9-20. DOI:10.1016/j.actamat.2014.08.006 |

| [34] |

OSSMER H, CHLUBA C, GÜLTIG M, et al. Local evolution of the elastocaloric effect in TiNi-based films[J]. Shape Memory Superelasticity, 2015, 1: 142-152. DOI:10.1007/s40830-015-0014-3 |

| [35] |

OSSMER H, MIYAZAKI S, KOHL M. The elastocaloric effect in TiNi-based foils[J]. Materials Today: Proceedings, 2015, 2S: S971-S974. |

| [36] |

DELVILLE R, MALARD B, PILCH J, et al. Transmission electron microscopy investigation of dislocation slip during superelastic cycling of Ni-Ti wires[J]. International Journal of Plasticity, 2011, 27: 282-297. DOI:10.1016/j.ijplas.2010.05.005 |

| [37] |

ENGELBRECHT K, TUŠEK J, SANNA S, et al. Effects of surface finish and mechanical training on Ni-Ti sheets for elastocaloric cooling[J]. APL Materials, 2016, 4: 064110. DOI:10.1063/1.4955131 |

| [38] |

TUŠEK J, ENGELBRECHT K, MIKKELSEN L P, et al. Elastocaloric effect of Ni-Ti wire for application in a cooling device[J]. Journal of Applied Physics, 2015, 117: 124901. DOI:10.1063/1.4913878 |

| [39] |

ZHANG X X, QIAN M F, ZHU X J, et al. Elastocaloric effects in ultra-fine grained NiTi microwires processed by cold-drawing[J]. APL Materials, 2018, 6: 036102. DOI:10.1063/1.5021631 |

| [40] |

ZHOU M, LI Y S, ZHANG C, et al. The elastocaloric effect of Ni50.8Ti49.2 shape memory alloys[J]. Journal of Physics D: Applied Physics, 2018, 51: 135303. DOI:10.1088/1361-6463/aaafc2 |

| [41] |

BECHTOLD C, CHLUBA C, LIMA DE MIRANDA R, et al. High cyclic stability of the elastocaloric effect in sputtered TiNiCu shape memory films[J]. Applied Physics Letters, 2012, 101: 091903. DOI:10.1063/1.4748307 |

| [42] |

TUŠEK J, ŽEROVNIK A, EBRON M, et al. Elastocaloric effect vs fatigue life: exploring the durability limits of Ni-Ti plates under pre-strain conditions for elastocaloric cooling[J]. Acta Materialia, 2018, 150: 295-307. DOI:10.1016/j.actamat.2018.03.032 |

| [43] |

FULANOVIC' L, KORUZA J, NOVAK N, et al. Fatigue-less electrocaloric effect in relaxor Pb(Mg1/3Nb2/3)O3 multilayer elements[J]. Journal of the European Ceramic Society, 2017, 37(15): 5105-5108. DOI:10.1016/j.jeurceramsoc.2017.06.011 |

| [44] |

KITANOVSKI A, TUSEK J, TOMC U, et al. Magnetocaloric energy conversion: from theory to applications[M]//Magnetocaloric Energy Conversion: From Theory to Applications. Switerland: Springer International Publishing, 2015.

|

| [45] |

LIANG X, XIAO F, JIN M J, et al. Elastocaloric effect induced by the rubber-like behavior of nanocrystalline wires of a Ti-50.8 Ni (at.%) alloy[J]. Scripta Materialia, 2017, 134: 42-46. DOI:10.1016/j.scriptamat.2017.02.026 |

| [46] |

ZHU X J, ZHANG X X, QIAN M F. Reversible elastocaloric effects with small hysteresis in nanocrystalline Ni-Ti microwires[J]. AIP Advances, 2018, 8(12): 125002. DOI:10.1063/1.5051760 |

| [47] |

CHEN H, XIAO F, LIANG X, et al. Improvement of the stability of superelasticity and elastocaloric effect of a Ni-rich Ti-Ni alloy by precipitation and grain refinement[J]. Scripta Materialia, 2019, 162: 230-234. DOI:10.1016/j.scriptamat.2018.11.024 |

| [48] |

TANG Z, WANG Y, LIAO X Q, et al. Stress dependent transforming behaviors and associated functional properties of a nano-precipitates induced strain glass alloy[J]. Journal of Alloys and Compounds, 2015, 622: 622-627. DOI:10.1016/j.jallcom.2014.10.142 |

| [49] |

FRENZEL J, EGGELER G, QUANDT E, et al. High-performance elastocaloric materials for the engineering of bulk- and micro-cooling devices[J]. MRS Bulletin, 2018, 43(4): 280-284. DOI:10.1557/mrs.2018.67 |

| [50] |

FRENZEL J, WIECZOREK A, OPAHLE I, et al. On the effect of alloy composition on martensite start temperatures and latent heats in Ni-Ti-based shape memory alloys[J]. Acta Materialia, 2015, 90: 213-231. DOI:10.1016/j.actamat.2015.02.029 |

| [51] |

NⅡTSU K, KIMURA Y, XU X, et al. Composition dependences of entropy change and transformation temperatures in Ni-rich Ti-Ni system[J]. Shape Memory and Superelasticity, 2015, 1: 124-131. DOI:10.1007/s40830-015-0023-2 |

| [52] |

KIM Y, JO M, PARK J, et al. Elastocaloric effect in polycrystalline Ni50Ti45.3V4.7shape memory alloy[J]. Scripta Materialia, 2018, 144: 48-51. DOI:10.1016/j.scriptamat.2017.09.048 |

| [53] |

SCHMIDT M, ULLRICH J, WIECZOREK A, et al. Thermal stabilization of NiTiCuV shape memory alloys: observations during elastocaloric training[J]. Shape Memory and Superelasticity, 2015, 1: 132-141. DOI:10.1007/s40830-015-0021-4 |

| [54] |

ZARNETTA R, TAKAHASHI R, YOUNG M L, et al. Identification of quaternary shape memory alloys with near-zero thermal hysteresis and unprecedented functional stability[J]. Advanced Functional Materials, 2010, 20: 1917-1923. DOI:10.1002/adfm.200902336 |

| [55] |

CHLUBA C, OSSMER H, ZAMPONI C, et al. Ultra-low fatigue quaternary TiNi-based films for elastocaloric cooling[J]. Shape Memory and Superelasticity, 2016, 2: 95-103. DOI:10.1007/s40830-016-0054-3 |

| [56] |

OSSMER H, CHLUBA C, KAUFFMANN-WEISS S, et al. TiNi-based films for elastocaloric microcooling - fatigue life and device performance[J]. APL Materials, 2016, 4: 064102. DOI:10.1063/1.4948271 |

| [57] |

WELSCH F, ULLRICH J, OSSMER H. Numerical simulation and experimental investigation of the elastocaloric cooling effect in sputter-deposited TiNiCuCo thin films[J]. Continuum Mechanics and Thermodynamics, 2018, 30(1): 53-68. DOI:10.1007/s00161-017-0582-x |

| [58] |

WENDLER F, OSSMER H, CHLUBA C, et al. Mesoscale simulation of elastocaloric cooling in SMA films[J]. Acta Materialia, 2017, 136: 105-117. DOI:10.1016/j.actamat.2017.06.044 |

| [59] |

AALTIO I, FUKUDA T, KAKESHITA T. Elastocaloric cooling and heating using R-phase transformation in hot rolled Ni-Ti-Fe shape memory alloys with 2 and 4 at% Fe content[J]. Journal of Alloys and Compounds, 2019, 780: 930-936. DOI:10.1016/j.jallcom.2018.11.406 |

| [60] |

HOU H L, SIMSEK E, STASAK D, et al. Elastocaloric cooling of additive manufactured shape memory alloys with large latent heat[J]. Journal of Physics D: Applied Physics, 2017, 50404001. |

| [61] |

HOU H L, SIMEK E, MA T, et al. Fatigue-resistant high-performance elastocaloric materials made by additive manufacturing[J]. Science, 2019, 366(6469): 1116-1121. DOI:10.1126/science.aax7616 |

| [62] |

XIAO F, FUKUDA T, KAKESHITA T. Inverse elastocaloric effect in a Ti-Ni alloy containing aligned coherent particles of Ti3Ni4[J]. Scripta Materialia, 2016, 124: 133-137. DOI:10.1016/j.scriptamat.2016.07.016 |

| [63] |

XIAO F, LIANG X, CHEN H, et al. Orientation dependence of elastocaloric effect in an aged Ni-rich Ti-Ni alloy[J]. Scripta Materialia, 2019, 168: 86-90. DOI:10.1016/j.scriptamat.2019.04.030 |

| [64] |

WAN X M, FENG Y, XIN X X, et al. Large superelastic recovery and elastocaloric effect in as-deposited additive manufactured Ni50.8Ti49.2 alloy[J]. Applied Physics Letters, 2019, 114: 221903. DOI:10.1063/1.5098371 |

| [65] |

AHADI A, KAWASAKI T, HARJO S, et al. Elastocaloric effect at ultra-low temperatures in nanocrystalline shape memory alloys[J]. Acta Materialia, 2019, 165: 109-117. DOI:10.1016/j.actamat.2018.11.035 |

| [66] |

NⅡTSU K, KIMURA Y, OMORI T, et al. Cryogenic superelasticity with large elastocaloric effect[J]. NPG Asia Materials, 2018, 10(1): 457. DOI:10.1038/am.2017.213 |

| [67] |

SAYLOR A. 2012 ARPA-E summit technology showcase[EB/OL]. (2012-02-28)[2017-02-01]. http://www.nergy.gov/articles/2012-arpa-e-summit-technology-showcase.

|

| [68] |

HOU H L, CUI J, QIAN S X, et al. Overcoming fatigue through compression for advanced elastocaloric cooling[J]. MRS Bulletin, 2018, 43(4): 285-290. DOI:10.1557/mrs.2018.70 |

| [69] |

QIAN S X, WANG Y, GENG Y L, et al. Experimental evaluation of a compressive elastocaloric cooling system[C]//16th International Refrigeration and Air Conditioning Conforence. Purdue, America: Purdue University, 2016.

|

| [70] |

QIAN S X, GENG Y I, WANG Y, et al. Design of a hydraulically driven compressive elastocaloric cooling system[J]. Science and Technology for the Built Environment, 2016, 22: 500-506. DOI:10.1080/23744731.2016.1171630 |

| [71] |

SCHMIDT M, SCHÜTZE A, SEELECKE S. Scientific test setup for investigation of shape memory alloy based elastocaloric cooling processes[J]. International Journal of Refrigeration, 2015, 54: 88-97. DOI:10.1016/j.ijrefrig.2015.03.001 |

| [72] |

OSSMER H, MIYAZAKI S, KOHL M. Elastocaloric heat pumping using a shape memory alloy foil device[C]//TRANSDUCERS-2015 18th International Conference on Solid-state Sensors, Actuators and Microsystem. New York: IEEE, 2015: 726-729.

|

| [73] |

OSSMER H, WENDLER F, GUELTIG M, et al. Energy-efficient miniature-scale heat pumping based on shape memory alloys[J]. Smart Materials and Structures, 2016, 25: 085037. DOI:10.1088/0964-1726/25/8/085037 |

| [74] |

BRUEDERLIN F, OSSMER H, WENDLER F, et al. SMA foil-based elastocaloric cooling: from material behavior to device engineering[J]. Journal of Physics D: Applied Physics, 2017, 50: 424003. DOI:10.1088/1361-6463/aa87a2 |

| [75] |

BRUEDERLIN F, BUMKE L, CHLUBA C, et al. Elastocaloric cooling on the miniature scale: a review on materials and device engineering[J]. Energy Technology, 2018, 6: 1588-1604. DOI:10.1002/ente.201800137 |

| [76] |

TUŠEK J, ENGELBRECHT K, ERIKSEN D, et al. A regenerative elastocaloric heat pump[J]. Nature Energy, 2016, 1: 16134. DOI:10.1038/nenergy.2016.134 |

| [77] |

ENGELBRECHT K, TUŠEK J, ERIKSEN D, et al. A regenerative elastocaloric device: experimental results[J]. Journal of Physics D: Applied Physics, 2017, 50: 424006. DOI:10.1088/1361-6463/aa8656 |

| [78] |

KIRSCH S M, WELSCH F, MICHAELIS N, et al. NiTi-based elastocaloric cooling on the macroscale-from basic concepts to realization[J]. Energy Technology, 2018, 6(8): 1567-1587. DOI:10.1002/ente.201800152 |

2021, Vol. 49

2021, Vol. 49