文章信息

- 曹弘毅, 马蒙源, 丁国强, 姜明顺, 孙琳, 张雷, 贾磊, 田爱琴, 梁建英

- CAO Hong-yi, MA Meng-yuan, DING Guo-qiang, JIANG Ming-shun, SUN Lin, ZHANG Lei, JIA Lei, TIAN Ai-qin, LIANG Jian-ying

- 复合材料层压板分层缺陷超声相控阵检测与评估

- Delamination defects testing and evaluation of composite laminates using phased array ultrasonic technique

- 材料工程, 2021, 49(2): 149-157

- Journal of Materials Engineering, 2021, 49(2): 149-157.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000405

-

文章历史

- 收稿日期: 2020-05-16

- 修订日期: 2020-10-10

2. 中车青岛四方机车车辆股份有限公司, 山东 青岛 266111

2. CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, Shandong, China

碳纤维增强树脂基复合材料(carbon fiber reinforced polymer,CFRP)作为高性能结构材料,具有比强度高、比刚度大、耐腐蚀、可设计性好等优点,在航空航天、轨道交通和船舶等领域获得了广泛应用[1-2]。但由于复合材料的特殊制造工艺及其多铺层的特点,导致在制造过程中容易出现不稳定现象,伴随着某些制造缺陷的产生,常见的缺陷有分层、夹杂、脱粘、孔隙等,严重影响材料结构性能。并且缺陷在服役过程中由于应力作用不断扩展,大大降低结构件的残余强度,导致结构整体失效或其他灾难性后果[3]。因此,复合材料缺陷检测是复合材料制造过程中需要关注的焦点。

复合材料具有各向异性及多铺层界面特性,导致其界面行为及缺陷信号特征复杂。而无损检测与评估技术能够提供复合材料内部损伤的基础信息,是缺陷定量评估及损伤行为分析的一种有效手段[4-6]。因此,很多学者对复合材料无损检测技术进行了广泛研究,常用无损检测技术包括超声[7]、Lamb波[8]、红外热成像[9-10]等。超声相控阵技术具有声束灵活可控、检测精度和灵敏度高、检测效率高等优势,被认为是一种非常有发展潜力的无损检测方法,在复合材料无损检测领域受到越来越多的关注[6]。Nageswaran等[11]通过在CFRP试样中预埋特氟龙薄膜制备分层缺陷,并使用超声相控阵技术对其检测,准确识别出预埋缺陷形状,但并未对缺陷进行定量评估;徐娜等[12]利用线型相控阵换能器对L型构件R区进行检测,通过对相控阵聚焦法则的优化设计,准确检测出R区分层缺陷形状及深度,但未对缺陷尺寸进行定量评估;张冬梅等[13]利用超声相控阵技术对复合材料R区分层缺陷进行检测,通过对线阵及弧阵相控阵探头的实验研究,对试样厚度及缺陷深度进行了定量测量,缺少对缺陷尺寸的定量分析;李健等[14]利用超声相控阵检测A扫数据,结合小波包与BP神经网络算法,对CFRP分层、夹杂和脱粘缺陷进行分类,有效提高了缺陷的检测效率,但是仅限对缺陷进行定性分析识别,未进行有效的定量评估;Meola等[15]利用超声相控阵技术对CFRP中预埋分层缺陷进行了检测,并和红外热成像技术进行对比,证明超声相控阵技术能够有效检测出预埋缺陷的形状、尺寸和深度,但其仅预埋一个直径20 mm的圆形缺陷,数量较少且直径较大,不利于对超声相控阵技术检测能力进行充分评估;Caminer等[16]为充分评估超声相控阵技术对CFRP分层缺陷的检测能力,制备了预埋多种不同材质、形状、尺寸及埋深分层缺陷的试样,并对铺层方式及厚度对检测结果的影响做了研究,但其制作工艺及缺陷材质特性导致其预埋分层缺陷易产生变形,一定程度上影响对检测结果的定量评估,且缺陷尺寸较大(≥10 mm)也不利于对超声相控阵检测能力的评估。上述研究中受限于分层试样的制作效果,对分层缺陷的检测误差分析较少;此外,预埋缺陷数量较少、直径较大,不能对超声相控阵检测能力进行很好的评估。

针对上述问题,本工作首先制备含有不同埋深及尺寸分层缺陷的CFRP层压板试样;然后利用超声相控阵技术对其进行检测,通过S扫描与C扫描图像对检测结果进行分析与测量,并结合声场仿真对检测结果进行误差分析,实现了试样分层缺陷的可视化分析与定量评估。

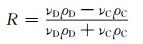

1 实验材料及方法 1.1 分层缺陷试样超声信号在复合材料传播过程中,当内部存在损伤或缺陷时,由于声阻抗的不同,将会导致入射声波发生反射、衍射等行为。声波的反射强度(能量)与缺陷的物理性质(如密度、弹性常数)有关:

|

(1) |

式中:R为入射声波在缺陷界面的声压反射系数;νD为入射声波在缺陷中的传播速率;ρD为缺陷区密度;νC为入射声波在复合材料中的传播速率;ρC为复合材料的密度。R值越大,表明声波反射越强烈。因此,选择声阻抗与复合材料相近的聚酰亚胺薄膜作为分层缺陷,声波在缺陷处反射信号较弱,能够有效地评估超声相控阵对分层缺陷的检测能力,且聚酰亚胺耐高温可有效防止预埋缺陷在制备过程中的扭曲变形。

分层缺陷试样尺寸为250 mm×200 mm,厚度为3.0 mm。原材料为东丽T300编织碳纤维斜纹预浸布(FAW200/69),克重200 g/m2,单层名义厚度0.25 mm。试样铺层方式[90/0]7,共14层,其中0°方向为长边方向。通过在铺层之间预埋聚酰亚胺薄膜制备分层缺陷,薄膜厚度为0.025 mm。试样铺层及缺陷埋入方式如图 1所示,预埋位置共3处,分别为浅层(第2,3铺层之间)、中间层(第7,8铺层之间)、深层(第11,12铺层之间),每层预埋4个圆形缺陷,直径分别为12,9,6,3 mm。聚酰亚胺薄膜预埋入铺层时喷涂适量脱模剂,阻止其与预浸布铺层发生粘连,有效防止其在试样固化成型过程中发生扭曲变形。试样使用热压罐成型工艺制备,将铺叠后的试样毛坯密封于真空袋内,抽真空后放入热压罐中,按照预浸布固化工艺进行升温、升压、固化成型,固化温度与压力分别为130 ℃,600 kPa。

|

图 1 试样尺寸及缺陷预埋方式 Fig. 1 Specimen size and delamination defects embedment method |

铺叠后试样名义厚度为3.5 mm,但在试样制备过程中由于高温高压作用,试样成品最终厚度约为3 mm。假定固化过程中各铺层具有相同的压缩量,则各层分层缺陷预埋深度(ds)分别为浅层0.43 mm、中间层1.50 mm、深层2.34 mm。

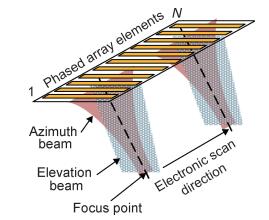

1.2 超声相控阵检测技术超声相控阵检测原理如图 2所示,超声相控阵技术可以同时对阵列探头中的多个晶元进行激励,通过控制每个晶元的激发延迟时间,实现发射声束的自动偏转与聚焦;在反射信号处理过程中,对每个晶元接收到的反射信号进行时间延迟校准,然后进行叠加处理即可得到当前检测点的反射信号。检测过程中,通过对激发孔径和聚焦法则的设置,可以动态调整发射声束的偏转方向、聚焦深度和焦点大小。

|

图 2 超声相控阵检测原理 Fig. 2 Principle of phased array ultrasonic testing |

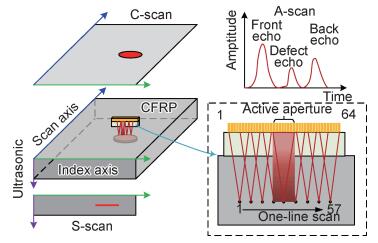

相控阵探头接收到的原始信号以A扫描的形式被记录,每一扫查点的入射波、缺陷波及底面波以幅值-时间(或厚度)曲线的形式显示。通过不同成像算法对A扫信号进行处理,可得到超声S扫与C扫图像。超声相控阵检测视图如图 3所示,对于线性聚焦扫查方式,超声S扫描图像为横断面视图,由探头阵列方向的A扫描信号处理后得到,能够提供缺陷深度信息及断面形状;超声C扫描图像为平面视图,由扫查区域内所有A扫信号处理后得到,包括幅值或深度两种不同的视图形式,能够提供缺陷平面形状及尺寸信息。

|

图 3 超声相控阵检测视图 Fig. 3 Views of phased array ultrasonic |

超声相控阵检测系统如图 4所示,主机为OmniScan MX2便携式超声相控阵探伤仪,相控阵探头选择线性阵列近壁探头(5L64-NW1),晶元数为64,晶元中心间距为1 mm,探头中心频率为5 MHz。为解决检测近表面盲区问题,使用高度为20 mm的有机玻璃楔块。在楔块与被检试样之间使用纯净水作为耦合剂,确保超声信号能够顺利经楔块射入试样,探头在扫查方向的行程位置通过ENC1-2.5-DE编码器获取。

|

图 4 超声相控阵检测实验装置 Fig. 4 Experimental set-up of phased array ultrasonic testing |

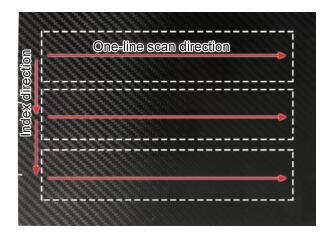

相控阵探头聚焦法则选择线性聚焦方式,超声声束只聚焦不偏转。设置激活孔径为8,晶元步距为1,即每次通过软件控制激发8个晶元产生超声声束,然后从第1个晶元到第64个晶元依次移动激发。在不移动探头的情况下即可获取57(64-8+1)个扫查点,扫查宽度约为57 mm。采用单线扫查方式对试样进行检测,一次扫查可覆盖宽度为57 mm。因此,需要对试样进行3次单线扫查,每次扫查只检测同一埋深位置的分层缺陷。扫查方案如图 5所示,单线扫查方向为试样长边方向,图中CFRP板为分层缺陷试样实物。

|

图 5 扫查方案 Fig. 5 Details of scan scheme |

为准确获得缺陷深度信息,检测前需要对试样中的声速进行校准。试样厚度通过测量其4个边的中心位置厚度,然后取平均值得到。选择试样中无明显制造缺陷的位置进行声速校准,试样校准声速为2857.1 m/s。

2 实验结果与分析图 6为单线扫查的结果图像,包含A扫、S扫和C扫视图,S扫和C扫图像均对A扫信号幅值进行颜色编码,建立信号幅值与图像颜色的对应关系,信号幅值强度范围0%(白色)到100%(红色)。C扫描成像结果与A扫描图像中设定的闸门(Gate A)范围和阈值紧密相关,当反射信号在闸门范围内且幅值大于设定阈值时,被识别为有效反射信号,因此需要准确设置闸门参数。检测前先对试样无缺陷区域进行扫查,分析其噪声信号幅值强度。扫查结果显示,试样噪声信号幅值均在15%以下。为保证成像效果,闸门阈值应稍高于噪声幅值,因此实验中设定闸门阈值为20%。

|

图 6 扫查结果视图 (a)A扫; (b)S扫; (c)C扫 Fig. 6 Views of line scan (a)A-scan; (b)S-scan; (c)C-scan |

由于复合材料自身具有各向异性及多层界面特性,超声信号在其内部传播过程中衰减严重,深层反射信号较弱,导致深层缺陷检测尺寸偏小或出现漏检。而且试样中所预埋的聚酰亚胺缺陷声阻抗与复合材料相近,缺陷界面反射信号能力较弱,进一步减弱了深层反射信号强度。因此,在对分层缺陷试样进行超声相控阵检测时,使用时间校正增益技术增强反射信号[17],改善深层信号质量,提高检测精度。设定增益后,底部反射信号幅值与上表面反射信号幅值相同。

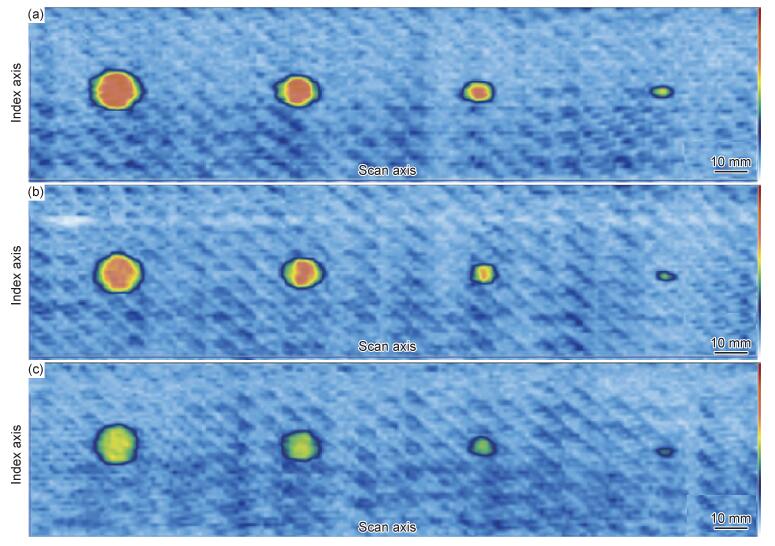

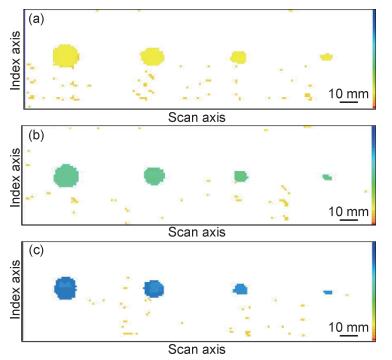

2.1 C扫描幅值图像分析图 7为分层缺陷C扫描幅值图像,可以看出,预埋的12个分层缺陷被全部检出,缺陷形状近似圆形,与预埋的圆形薄片基本一致,且缺陷圆形区域内颜色无明显差别,表明预埋薄膜未发生明显褶皱变形。图中分层缺陷与其他区域颜色差别较明显,图像颜色为红色或黄色,反射信号较强;其他区域图像颜色为蓝色,反射信号较弱。除缺陷外其他区域颜色均匀,试样无明显其他制备缺陷。

|

图 7 分层缺陷C扫描幅值图像 (a)ds=0.43 mm;(b)ds=1.50 mm;(c)ds=2.34 mm Fig. 7 Amplitude C-scan images of delamination defects (a)ds=0.43 mm; (b)ds=1.50 mm; (c)ds=2.34 mm |

图 7(a)~(c)中同一埋深处分层缺陷图像颜色基本相同,反射信号强度相近。但仍然能够观察到随着缺陷直径的减小,缺陷颜色变浅,说明缺陷越小其反射信号能力越弱,越不容易被检测。图 7(a), (b)中缺陷中心在同一水平位置,与铺层时预埋位置一致,制备过程中未发生偏移;而图 7(c)中3 mm缺陷中心位置相比其他3个缺陷有明显下移,说明此缺陷在制备过程中发生了移位。对比不同埋深分层缺陷图像颜色可知,随着缺陷埋深的增大,缺陷图像颜色由红变黄,反映出随着缺陷埋深的增加其反射信号越来越弱。

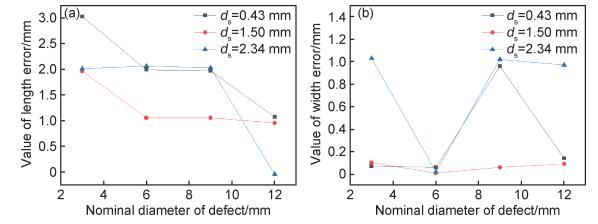

为对分层缺陷尺寸进行定量评估,使用-6 dB方法[18-19]对超声相控阵检测结果进行定量测量,此方法中分层缺陷边界为信号幅值下降到缺陷区域内最大幅值的50%时位置。使用OmniPC 4.4软件的数据分析功能,首先利用数据光标定位缺陷内最大幅值点,获取缺陷内最大幅值,然后根据-6 dB方法确定缺陷边界,实现缺陷长度与宽度的测量,分层缺陷长度与宽度检测误差分别如图 8(a), (b)。可明显看出,超声相控阵检测结果比缺陷实际尺寸稍微偏大,长度测量值误差均比宽度测量值误差大,宽度测量值更接近缺陷实际直径。

|

图 8 分层缺陷检测误差 (a)长度误差;(b)宽度误差 Fig. 8 Test errors of delamination defects (a)length error; (b)width error |

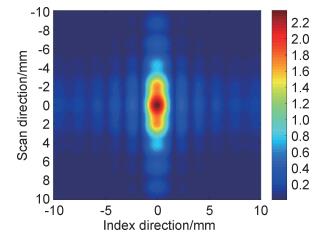

由于线阵超声相控阵探头只能沿阵元宽度(步进方向)聚焦,对选定超声探头,聚焦声束焦斑尺寸是由激活孔径、聚焦深度决定。为对上述误差原因进行准确分析,建立基于瑞利积分的固固界面多点源三维声场模型,使用MATLAB对平行于试样平面方向超声声场进行仿真[20]。仿真中楔块密度为1.18 g/cm3,纵波声速为2730 m/s,聚焦深度为3 mm,激活孔径为8。图 9为聚焦点位置处平面声场仿真结果,能够直观观察到超声声束在步进方向聚焦效果较好,扫查方向上焦斑尺寸较大大,使用-6 dB方法测量聚焦声场在扫查方向与步进方向尺寸分别为5.7,1.9 mm。

|

图 9 聚焦点位置声场仿真图像 Fig. 9 Simulation result of sound filed at focus point |

根据上述仿真结果,当声束沿扫查方向向缺陷移动时,聚焦点中心到达缺陷边缘前已经产生较强缺陷反射信号(信号幅值大于设定闸门阈值)。在图 7中可以发现,随着探头在扫查方向移动,反射信号逐渐增强,导致图像颜色逐渐变深;同样在探头远离缺陷时也会发生部分声束反射现象,反射信号逐渐变弱,图像颜色逐渐变浅。相控阵超声聚焦声场的不对称导致缺陷检测尺寸的不对称结果,在步进方向聚焦焦斑尺寸更小,检测结果更接近真实值。聚焦声束焦斑扫查方向与步进方向尺寸差值为4 mm,而缺陷检测结果在两个方向的误差差值约2 mm,为焦斑尺寸差值的一半。因此,在实际工程应用中,应该以步进方向检测结果为准,为准确检测缺陷长宽尺寸可对缺陷进行两次方向垂直的扫查。

为验证上述分析的正确性,调整扫查方向为试样短边方向(与原扫查方向垂直),对不同埋深的3 mm缺陷进行单线扫查。扫查结果如图 10所示,调整后缺陷扫查方向尺寸依然大于步进方向尺寸,验证了上述分析的正确性。

|

图 10 3 mm缺陷C扫幅值图像 Fig. 10 Amplitude C-scan image of 3 mm defects |

综上,超声相控阵C扫描幅值图像能够直观呈现分层缺陷沿铺层方向的形状,对最小直径3 mm缺陷依然有很好的检测效果。在对分层缺陷进行定量评估时,特别是对于小尺寸缺陷,应对缺陷进行两次不同方向扫查并以步进方向检测结果为准,以提高定量评估准确性。

2.2 C扫描深度图像分析C扫描深度图像是利用闸门内A扫描原始数据,根据超声信号渡越时间t及声速cp,计算每一扫查点反射信号的深度信息

图 11为分层缺陷C扫描深度图像,图中同一埋深处缺陷深度颜色基本相同,说明缺陷埋深相同,与缺陷预埋在同一铺层一致;对比不同埋深缺陷图像,浅层、中层、深层缺陷图像颜色分别为黄色、绿色、蓝色,图像颜色所代表缺陷埋深基本与预设埋深ds一致。

|

图 11 分层缺陷C扫描深度图像 (a)ds=0.43 mm;(b)ds=1.50 mm;(c)ds=2.34 mm Fig. 11 Depth C-scan images of delamination defects (a)ds=0.43 mm; (b)ds=1.50 mm; (c)ds=2.34 mm |

为对缺陷深度进行定量评估,选取图像中缺陷中心位置深度作为检测深度(dt),表 1为缺陷深度检测结果。中间层及底层缺陷埋深检测结果较准确,最大误差仅为0.04 mm;而浅层缺陷埋深检测结果误差相对较大,4处缺陷埋深误差均为0.11 mm。超声相控阵对分层缺陷深度检测精度较高,但对于近表层缺陷深度误差相对较大。

| ds/mm | dt/mm | |||

| ϕ12 mm | ϕ9 mm | ϕ6 mm | ϕ3 mm | |

| 0.43 | 0.54 | 0.54 | 0.54 | 0.54 |

| 1.50 | 1.54 | 1.52 | 1.50 | 1.50 |

| 2.34 | 2.36 | 2.34 | 2.33 | 2.31 |

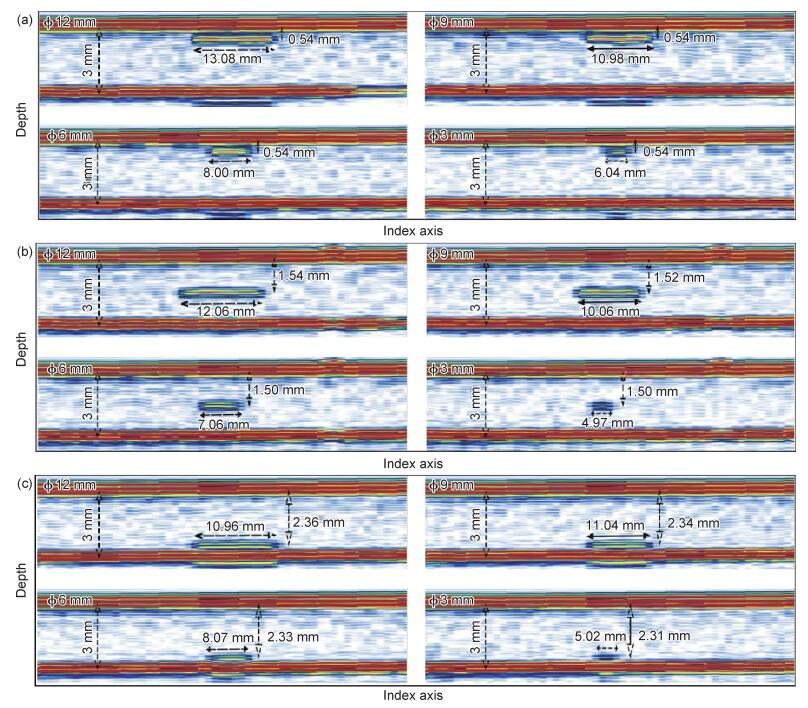

S扫图像是基于信号渡越时间的试样断面深度图像,不同埋深分层缺陷中心位置S扫描图像如图 12所示,图中上表面波与底面波图像颜色为红色,表明信号在此处发生较强的界面(楔块-试样界面、试样-空气界面)反射,而缺陷图像颜色相比要浅很多,说明缺陷反射信号较弱;另外在缺陷下部均未发现明显声影,说明声波在遇到缺陷后大部分发生透射,与缺陷所用聚酰亚胺材质声阻抗特性一致。图中分层缺陷外其他位置能够明显观察到浅蓝色横向条纹,表明在铺层界面处发生了超声弱反射现象,说明超声相控阵技术具有很高的纵向分辨力。

|

图 12 分层缺陷S扫描图像 (a)ds=0.43 mm;(b)ds=1.50 mm;(c)ds=2.34 mm Fig. 12 S-scan images of the delamination defects (a)ds=0.43 mm; (b)ds=1.50 mm; (c)ds=2.34 mm |

S扫图像能够反映试样整个厚度区间的断面信息,更加直观地观察到不同埋深缺陷在试样厚度方向上的位置及缺陷断面形状。并且能够实现对试样厚度、缺陷深度及缺陷断面尺寸的定量检测(详见图中标注尺寸)。图像上缺陷断面形状为直线,说明缺陷未发生扭曲变形。缺陷中心位置断面尺寸与通过C扫描测量的宽度信息基本一致,缺陷形状为圆形相符。

3 结论(1) 实验所制备的分层缺陷标准试样效果较好,缺陷实际形状、深度及尺寸置信度较高,能够实现对超声相控阵检测能力的评估。

(2) 仿真结果显示,相控阵超声聚焦声束的不对称导致了检测结果的不对称,步进方向尺寸误差较小,在工程应用中对缺陷定量分析时应以此方向结果为准。

(3) 定量测量结果表明,超声相控阵技术能够准确识别分层缺陷形状、尺寸及位置,对不同深度及尺寸的分层缺陷均具有很好的检测效果,尺寸检测结果误差 < 1 mm,深度检测结果误差 < 0.1 mm。

(4) 超声相控阵C扫图像能够呈现缺陷形状及大小,S扫描图像能够揭示缺陷位置及断面形状,结合C扫描图像与S扫描图像,可实现对分层缺陷的可视化检测分析,是对分层缺陷进行定性分析与定量检测的有效手段。

| [1] |

邢丽英, 包建文, 礼嵩明, 等. 先进树脂基复合材料发展现状和面临的挑战[J]. 复合材料学报, 2016, 33(7): 1327-1338. XING L Y, BAO J W, LI S M, et al. Development status and facing challenge of advanced polymer matrix composites[J]. Acta Materiae Compositae Sinica, 2016, 33(7): 1327-1338. |

| [2] |

顾善群, 刘燕峰, 李军, 等. 碳纤维/环氧树脂复合材料高速冲击性能[J]. 材料工程, 2019, 47(8): 110-117. GU S Q, LIU Y F, LI J, et al. High speed impact properties of carbon fiber/epoxy resin composites[J]. Journal of Materials Engineering, 2019, 47(8): 110-117. |

| [3] |

梁小林, 许希武, 林智育. 复合材料层板低速冲击后疲劳性能实验研究[J]. 材料工程, 2016, 44(12): 100-106. LIANG X L, XU X W, LIN Z Y. Fatigue performance of composite laminates after low-velocity impact[J]. Journal of Materials Engineering, 2016, 44(12): 100-106. |

| [4] |

IBRAHIM M E. Nondestructive evaluation of thick-section composites and sandwich structures: a review[J]. Composites: Part A, 2014, 64: 36-48. DOI:10.1016/j.compositesa.2014.04.010 |

| [5] |

GHOLIZADEH S. A review of non-destructive testing methods of composite materials[J]. Procedia Structural Integrity, 2016, 1: 50-57. DOI:10.1016/j.prostr.2016.02.008 |

| [6] |

刘松平, 刘菲菲, 李乐刚, 等. 航空复合材料无损检测与评估技术研究进展回顾[J]. 航空制造技术, 2019, 62(14): 14-27. LIU S P, LIU F F, LI L G, et al. Review of research progress on nondestructive testing and evaluation techniques for aero-composites[J]. Aeron Manuf Technol, 2019, 62(14): 14-27. |

| [7] |

HASSEN A A, TAHERI H, VAIDYA U K. Non-destructive investigation of thermoplastic reinforced composites[J]. Composites: Part B, 2016, 97: 244-254. DOI:10.1016/j.compositesb.2016.05.006 |

| [8] |

SAEEDIFAR M, MANSVELDER J, MOHAMMADI R, et al. Using passive and active acoustic methods for impact damage assessment of composite structures[J]. Composite Structures, 2019, 226: 111252. DOI:10.1016/j.compstruct.2019.111252 |

| [9] |

MEOLA C, BOCCARDI S, CARLOMAGNO G M, et al. Impact damaging of composites through online monitoring and non-destructive evaluation with infrared thermography[J]. NDT & E International, 2017, 85: 34-42. |

| [10] |

LI Y, ZHANG W, YANG Z W, et al. Low-velocity impact damage characterization of carbon fiber reinforced polymer(CFRP) using infrared thermography[J]. Infrared Physics & Technology, 2016, 76: 91-102. |

| [11] |

NAGESWARAN C, BIRD C R, TAKAHASHI R. Phased array scanning of artificial and impact damage in carbon fibre reinforced plastic (CFRP)[J]. Insight-Non-Destructive Testing and Condition Monitoring, 2006, 48(3): 155-159. DOI:10.1784/insi.2006.48.3.155 |

| [12] |

徐娜, 周正干, 刘卫平, 等. L型构件R区的超声相控阵检测方法[J]. 航空学报, 2013, 34(2): 419-425. XU N, ZHOU Z G, LIU W P, et al. Ultrasonic phased array inspection method for the corner of L-shaped components[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(2): 419-425. |

| [13] |

张冬梅, 于光, 周正干, 等. 复合材料构件R区的超声相控阵检测实验[J]. 北京航空航天大学学报, 2013, 39(5): 688-692. ZHANG D M, YU G, ZHOU Z G, et al. Ultrasonic phased array inspection for the corner of composite components[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(5): 688-692. |

| [14] |

李健, 郭薇, 杨晓霞, 等. 超声相控阵检测CFRP缺陷识别方法[J]. 天津大学学报(自然科学与工程技术版), 2015, 48(8): 750-756. LI J, GUO W, YANG X X, et al. A flaw classification method for ultrasonic phased array inspection of CFRP[J]. Journal of Tianjin University(Science and Technology), 2015, 48(8): 750-756. |

| [15] |

MEOLA C, BOCCARDI S, CARLOMAGNO G M, et al. Nondestructive evaluation of carbon fibre reinforced composites with infrared thermography and ultrasonics[J]. Composite Structures, 2015, 134: 845-853. DOI:10.1016/j.compstruct.2015.08.119 |

| [16] |

CAMINERO M A, GARCIA-MORENO I, RODRIGUEZ G P, et al. Internal damage evaluation of composite structures using phased array ultrasonic technique: impact damage assessment in CFRP and 3D printed reinforced composites[J]. Composites: Part B, 2019, 165: 131-142. DOI:10.1016/j.compositesb.2018.11.091 |

| [17] |

SADEGHI M Z, NIENHEYSEN P, ARSLAN S, et al. Damage detection by double-sided ultrasonic assessment in low-velocity impacted CFRP plates[J]. Composite Structures, 2019, 208: 646-655. DOI:10.1016/j.compstruct.2018.10.025 |

| [18] |

SMITH R. Ultrasonic defect sizing in carbon-fibre composites: an initial study[J]. Insight(Northampton), 1994, 36(8): 595-605. |

| [19] |

SMITH R A, JONES L D, WILLSHER S J, et al. Diffraction and shadowing errors in -6 dB defect sizing of delaminations[J]. Insight, 1998, 40(1): 44-59. |

| [20] |

曹弘毅, 姜明顺, 马蒙源, 等. 复合材料层压板分层缺陷相控阵超声检测参数优化方法[J]. 材料工程, 2020, 48(9): 158-165. CAO H Y, JIANG M S, MA M Y, et al. Parameter optimization method for delamination defexts detection of composite laminate using phased array ultrasonic[J]. Journal of Materials Engineering, 2020, 48(9): 158-165. |

2021, Vol. 49

2021, Vol. 49