文章信息

- 王志国, 何振丰, 赵吉宾, 赵宇辉, 聂长武, 张宏伟

- WANG Zhi-guo, HE Zhen-feng, ZHAO Ji-bin, ZHAO Yu-hui, NIE Chang-wu, ZHANG Hong-wei

- 模具钢表面激光沉积316L不锈钢的组织转变及差异性

- Microstructure transformation and difference of 316L stainless steel by laser deposition on surface of mold steel

- 材料工程, 2021, 49(2): 105-113

- Journal of Materials Engineering, 2021, 49(2): 105-113.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000186

-

文章历史

- 收稿日期: 2020-03-07

- 修订日期: 2020-10-14

2. 中国科学院 机器人与智能制造创新研究院, 沈阳 110169;

3. 中国科学院大学, 北京 100049;

4. 中国科学院 金属研究所, 沈阳 110016;

5. 泰州鑫玛科技产业发展有限公司, 江苏 泰州 225327

2. Institutes for Robotics and Intelligent Manufacturing, Chinese Academy of Sciences, Shenyang 110169, China;

3. University of Chinese Academy of Sciences, Beijing 100049, China;

4. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

5. Taizhou Xinma Technology Industry Development Co., Ltd., Taizhou 225327, Jiangsu, China

激光沉积成形作为一种低热输入、高性能修复技术, 在航空航天、汽车、生物等领域的结构件及模具修复等方面获得了广泛的应用[1-2]。这些结构的制造工艺虽然有很大的提升, 但是由于服役工况恶劣, 承力复杂等原因, 零部件的失效在所难免, 而发展其修复技术既可以延长其使用寿命又可以节省制造成本。在模具修复领域, 激光沉积技术可以实现高硬度、曲面结构、大尺寸(1 m2以上)等众多难修复场合的高性能修复[3-4], 如冷作模具的凹曲面[5]、高硬度冲裁凸模[6]等的修复。在修复用材料的选择上, 众多研究工作聚焦于采用同成分材料进行修复, 或者采用高于基体强度的异质材料, Chen等[7]研究了在预硬化P20模具表面沉积同种材料过程中的应力场优化方法, 学者们[8-10]研究了模具钢表面沉积Co基合金或者Co基合金+强化相过程组织转变及性能强化机制, Kattire等[11]利用CPM 9V钢实现了H13模具钢的修复; Telasang等[12]采用同材质材料实现H13热作模具钢的修复。相关研究对界面过渡区的组织转变与基体成分的稀释作用未进行深入论述。

由于现阶段模具钢种类繁多且成形工艺复杂, 同时成分、组织差异性大, 而适合于激光沉积成形的粉末种类相对较少; 对于许多出现缺陷的模具钢, 没有与其成分相同的粉末材料, 而采用高强度材料修复会存在易开裂问题。因此, 研究采用异种成分材料对模具钢进行修复具有重要意义。由于模具钢中通常具有一定的含碳量, 可以利用沉积过程中基体对熔池的稀释作用, 实现熔池中化学成分的再优化, 即可以采用低强度合金钢来实现模具钢表面在一定厚度范围内的高性能(高硬度)修复。通过熔化过程中的扩散作用, 基体元素可以改变沉积层中微观结构形态进而影响性能。由于材料成分、组织的差异性导致熔池中伴随着的基体熔化对其沉积层材料的化学成分稀释作用[13], 且在后续快速冷却过程中会出现非平衡凝固下的组织转变[14], 由此导致界面位置处可能出现复杂的组织转变区域[15-16], 因而揭示界面组织/硬度演变对于异种材料修复具有重要的研究意义。

基于此, 本工作选用316L不锈钢作为沉积材料, 该材料正常沉积态组织为奥氏体相, C元素含量极低, 而需要修复的模具钢材料中C元素含量要远高于沉积材料, 通过沉积过程中的稀释作用, 可以改变Fe-Cr-Ni合金中元素含量进而影响其组成相构成, 同时改变硬度、耐磨性等特征。在与基体Fe, Cr, Ni等组成元素相类似的注塑模具钢中, 选择了两种常用的Cr系注塑模具(P20钢和高Cr莱氏体钢)作为对比。由于Fe-Cr-Ni系合金中基体相转变与C, Cr, Ni等元素的含量及比例密切相关, 沉积过程熔池中化学成分必然会在稀释作用下受基体元素组成的影响; 本工作研究两种模具钢在沉积过程中由于化学成分的差异性变化而导致的快速非平衡凝固过程基体相转变及第二相形成差异性, 分析了在两种不同模具钢表面沉积过程中, 沉积层界面及非界面区组织和性能的演变机制, 以得到不同成分的Cr系注塑模具钢对其沉积质量性能影响的差异性, 为后期模具钢小厚度(1 mm以下)缺陷的异种材料修复提供相关理论指导。

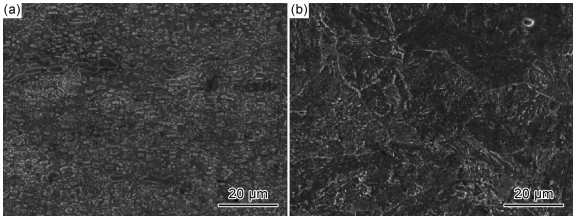

1 实验材料与方法本实验选取316L不锈钢球形粉末作为沉积材料, 粉末粒度范围为150~300目; 基体选用两种不同化学成分的锻造态模具钢, 其微观组织形貌如图 1所示, 图 1(a)为高Cr莱氏体钢(基体1), 图 1(b)为P20钢(基体2)。三种材料的化学成分如表 1所示。

|

图 1 两种模具钢基体的微观组织 (a)基体1; (b)基体2 Fig. 1 Microstructures of two kinds of mold steel substrates (a)substrate 1;(b)substrate 2 |

| Material | Cr | C | Ni | Mo | Mn | Si | Fe |

| Substrate 1 | 10.51 | 1.6 | 0.56 | 0.95 | 0.46 | Bal | |

| Substrate 2 | 1.77 | 0.4 | 0.11 | 0.3 | 0.93 | 0.59 | Bal |

| 316L powder | 17.09 | 0.013 | 10.61 | 2.38 | 1.17 | 0.59 | Bal |

激光沉积系统由2 kW光纤激光器、6关节机器人、惰性气氛保护装置和高精度送粉系统组成。激光沉积成形的工艺参数: 激光功率为2000 W, 扫描速率为6 mm/s, 送粉速率为8 g/min, 成形过程在氩气气氛保护环境下进行(氧含量<60×10-6), 分别在两种不同成分基材上进行沉积实验, 沉积过程中离焦量为40 mm, 光斑尺寸直径为3 mm, 载气流量为15 L/min, 成形前基体表面采用240#砂纸打磨。沉积层厚度分别在500 μm和200 μm左右, 该数值为成形单道次和多道次实验的统计结果。在沉积层上切取制备金相试样, 首先用砂纸进行磨削, 然后对试样表面进行机械抛光, 并利用王水溶液(V(HNO3)∶V(HCl)=1∶3)进行腐蚀。使用ZEISS Axio vert.A1光学显微镜和TESCAN MAIA3扫描电子显微镜(SEM)观察试样的宏观与微观组织特征。采用SmartLab系列X射线衍射仪(XRD)对沉积层的组成相进行测试(测试平面垂直于沉积方向), 组织过渡区采用EPMA-1610型电子探针进行元素的成分分析。使用Leco AMH43全自动显微硬度仪对试样不同位置显微硬度进行测量, 载荷为1.96 N, 保压时间15 s。

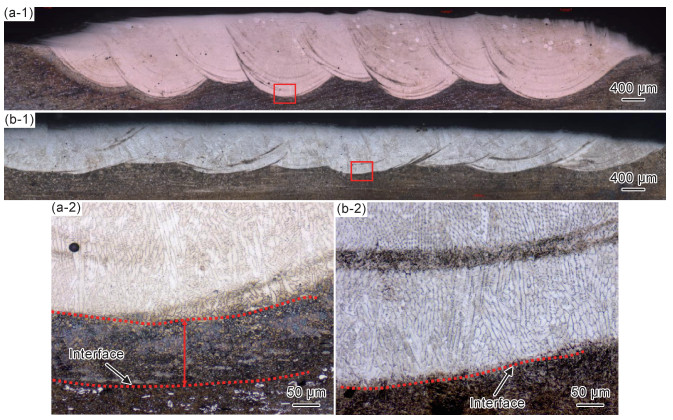

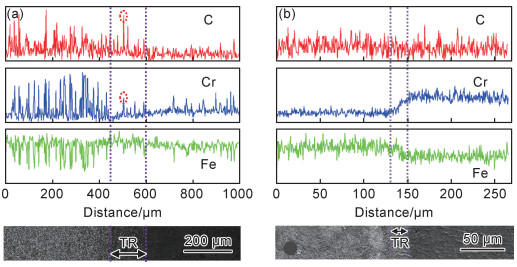

2 结果与分析 2.1 宏观形貌分析图 2为相同的工艺参数条件下多道搭接沉积试样截面的宏观组织, 其中图 2(a-2), (b-2)分别对应着图 2(a-1), (b-1)中方框位置处组织。316L不锈钢在两种钢基体上均呈现良好结合状态, 沉积层组织呈现树枝晶状。基体1沉积层稳定区域(deposition region, DR)与基体(substrate region, SR)之间存在明显的过渡区域(transformation region, TR), 如图 2(a-2)中两条虚线间区域所示; 基体2沉积层宏观上未发现明显的过渡区域。图 3为界面位置附近主要元素的成分变化曲线, 其中基体1沉积层区域发现了约200 μm的组织过渡区域, C, Cr元素成分介于基体与沉积层稳定区域之间; 而基体2沉积区域中Fe, Cr, C等元素经历了极小宽度(<20 μm)的成分渐变。以上界面位置宏观成分波动与图 2中组织分析相对应。其中图 3(a)中在过渡区局部位置处出现了C, Cr元素含量的升高, 这与过渡区内存在碳化物聚集分布相关联, Fe-Cr-Ni合金中碳化物形成位置处会出现C, Cr元素的成分富集[17]。

|

图 2 沉积层宏观组织(1)与界面局部组织(2) (a)基体1;(b)基体2 Fig. 2 Macrostructures of deposited layer (1) and local microstructures of interface (2) (a)substrate 1; (b)substrate 2 |

|

图 3 沉积界面位置处主要元素成分演变 (a)基体1;(b)基体2 Fig. 3 Evolution of main element composition at deposition interface (a)substrate 1; (b)substrate 2 |

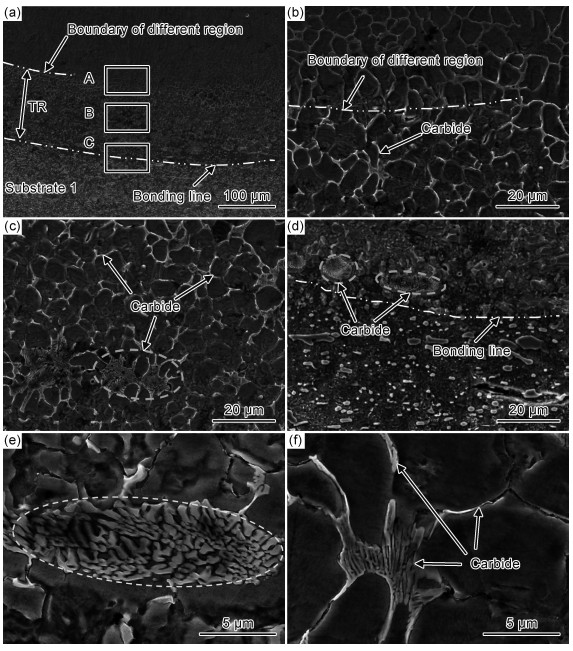

图 4为基体1上沉积试样界面位置处的整体区域组织形貌, 组织过渡区(组织转变区)位于图 4(a)中两条白色虚线之间的区域。从图 4(b)中可以看到A区域的组织呈枝晶状, 白色片状共晶碳化物相分布于枝晶间(如图 4(f)所示), 未完全形成网状。而沉积层组织在非过渡区也呈现枝晶状, 但是枝晶间不存在碳化物相。近基体位置处过渡区域组织较为复杂, 发现了局部位置的共晶碳化物富集(如图 4(d), (e)所示), 截面最大长度达到20 μm。图 5为C区域主要元素的成分面扫描图, 可以看出强化相位置处, C, Cr元素富集, 且基体元素Fe减少, 因而推断此处位置强化相为CrxCy相, 根据文献[18-19]中研究表明, 高Cr钢中的共晶碳化物相可能为M23C6或M7C3。碳化物强化相在近熔池底部(熔合线)呈现非均匀分布, 且出现了聚集性长大, 而过渡区远离熔合线区域, 组织呈现枝晶形态, 碳化物相均匀分布于枝晶间。由于在过渡区局部存在碳化物富集, 而导致图 3(a)中C, Cr等碳化物形成元素在局部位置出现了升高情况。

|

图 4 基体1沉积界面位置处微观组织形貌 (a)整体形貌; (b)A区域组织; (c)B区域组织; (d)C区域组织; (e)块状碳化物; (f)枝晶间的碳化物 Fig. 4 Microstructures at the deposition interface of substrate 1 (a)overall morphology; (b)microstructure of zone A; (c)microstructure of zone B; (d)microstructure of zone C; (e)bulky carbide; (f)interdendritic carbide |

|

图 5 过渡区域与基体1界面的主要元素的成分面分布图 Fig. 5 Composition distributions of main elements at the interface between TR and substrate 1 |

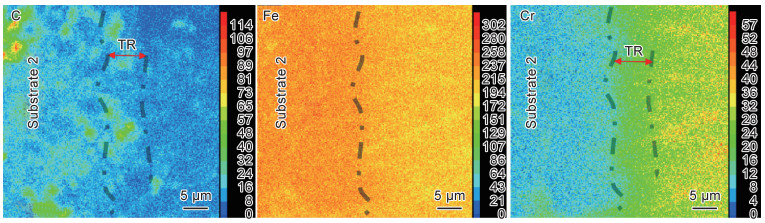

图 6为基体2上沉积试样界面位置处的微观组织。在熔合线上部, 直接以枝晶方式凝固, 仅存在一个宽度小于20 μm的过渡区域, 该区域组织仍呈现枝晶形态, 且枝晶与沉积层底部连通。在枝晶内出现了弥散分布的颗粒状碳化物(Fe3C), 该碳化物可能是从基体中引入, 如图 6(b)局部区域放大所示(红色圆圈处为白色第二相)。图 7为过渡区域与基体2界面的主要元素的成分面分布图。通过图 7中Cr元素分析可见, 界面位置处成分过渡区域宽度为5 μm左右, 沉积区未出现Cr/Fe元素的明显偏聚现象, 这说明沉积层区并未存在明显的第二相富集情况。

|

图 6 基体2沉积界面位置处微观组织形貌 (a)整体形貌; (b)枝晶间组织 Fig. 6 Microstructures at the deposition interface of substrate 2 (a)overall morphology; (b)interdendritic microstructure |

|

图 7 过渡区域与基体2界面的主要元素的成分面分布图 Fig. 7 Composition distributions of main elements at the interface between TR and substrate 2 |

图 8为基体1和基体2上沉积层远离界面位置处组织, 可以看到两种基体上沉积层组织均呈现树枝晶形态。在基体2沉积区的枝晶内发现了板条马氏体结构, 如图 8(b-1), (b-2)中箭头所指; 在沉积过程中, 由于基体与其沉积层材料的元素差异性, 在成分稀释作用下, 会诱导熔池发生化学成分变化, 进而出现组织的复杂转变。图 9为两种基体表面沉积层XRD图谱。图 9中测试面为沉积层非转变区域, 可以看出基体1上沉积层组成相全部为γ-Fe奥氏体相, 而基体2上沉积层主要为α-Fe马氏体相以及少量的γ-Fe奥氏体相。在单个枝晶内板条马氏体的取向趋于一致, 马氏体板条与原始奥氏体枝晶方向成一定角度, 在Fe-Cr-Ni合金快速凝固过程中, 液相先转变为γ-Fe奥氏体相, 之后γ-Fe奥氏体相在较高的冷却速率下, 形成α'马氏体相。

|

图 8 沉积层下部组织形貌(1)和上部组织形貌(2) (a)基体1;(b)基体2 Fig. 8 Microstructures of lower region (1) and upper region (2) of deposited layers (a)substrate 1;(b)substrate 2 |

|

图 9 两种基体表面沉积层XRD图谱 Fig. 9 XRD patterns of deposited layers on two kinds of substrates |

图 10为在两种基体上沉积过程界面熔凝机理图, 其中基体1有碳化物存在, 即存在着C和Cr元素的微观成分偏析, 高Cr莱氏体钢中初生碳化物相大部分为M7C3相[20], 其溶解的温度较高(大于1200 ℃)且呈现较大块状分布, 在快速熔化阶段中属于后溶解相, 会造成熔池局部区域的微观成分偏析, 如图 10(a-1)所示, 碳化物溶解后会造成局部位置处的C, Cr元素富集; 同时近界面位置处温度梯度大, 元素的扩散不充分, 在凝固阶段中会出现非平衡凝固, 当局部位置达到共晶相转变条件时, 则形成共晶碳化物相, 且在该局部区域碳化物存在明显长大趋势, 如图 10(b-1)所示。随着凝固界面远离熔池底部位置(熔合线), 温度梯度降低(过冷度降低), 凝固过程成分偏析减弱, 因而碳化物局部析出及长大趋势降低且分布偏聚性减弱, 以共晶相形式分布于枝晶间。而基体2在激光沉积过程中, 相关元素未发生明显的界面位置处微观偏析, 凝固组织从界面位置开始以枝晶方式生长, C元素从基体熔化后经历充足的成分扩展。

|

图 10 基体1(1)与基体2(2)在激光沉积过程中的界面熔凝转变机理 (a)熔化阶段; (b)凝固阶段 Fig. 10 Mechanism of melting and solidification transformation of the laser deposition process on substrate 1 (1) and substrate 2 (2) (a)melting stage; (b)solidification stage |

沉积层组织转变与其化学成分构成密切相关, 在沉积层的非界面区域存在着C元素升高, Ni/Cr元素降低的现象, 这是由于基体的稀释作用及熔池中的动态效应。Schaeffler相图已经被广泛地应用在激光沉积Fe-Cr-Ni合金微观组成相分析[21-22], 根据相图, Creq=Cr%+Mo%+1.5%Si+0.5%Nb(质量分数, 下同), 而Nieq=Ni%+0.5%Mn +30%C。图 11为舍弗勒相图。图 11中3个红色点位置分别为根据合金成分确定的合金组织组成相在相图中的位置, 其中1#(DR)和2#(DR)分别表示在基体1和基体2沉积层非界面位置处等效成分在舍弗勒相图中的位置。由于基体的稀释作用, 基体1中Cr含量(10.51%)高于基体2中Cr含量(1.77%), 基体1沉积层非转变区位置与316L不锈钢中Cr含量差距小, 因而Creq移动范围较小, 虽然出现了Ni元素的稀释而导致Nieq值降低, 但是由于两种基体中均存在C相的扩散, C元素对其提升效果要大于Ni元素, 因而导致该位置处Nieq相比于316L不锈钢得到增加。沉积层中远离基体位置处的等效成分点分别移动到了两个不同区域, 整体上来看由于Cr, Ni的降低及C元素增加的差异性导致其最终组织出现在不同的区域, 根据沉积层区域主要元素成分检测结果, 基体1上沉积试样等效化学成分(Creq=14%, Nieq=21.7%)在A(奥氏体)区。而基体2上相对应的沉积层等效化学成分为Creq=10.05%, Nieq=11.24%, 进入A+M区。基体1上沉积层区域由于Ni, C元素含量较高, 实现了奥氏体相区扩大, 导致其最终凝固组织为奥氏体相。

|

图 11 舍弗勒相图 Fig. 11 Schaeffler's diagram |

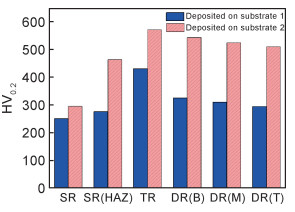

图 12为两种基体至沉积层显微硬度变化趋势, 其中SR, SR(HAZ), TR, DR分别表示基体非热影响区, 热影响区, 组织过渡区, 沉积层非转变区显微硬度平均值, 其中DR(B), DR(M), DR(T)分别表示非组织转变区底部(近熔合线位置), 中间, 顶部(近沉积层表面)位置, 每个位置硬度测试3次后取平均值。基体1和基体2平均硬度分别为250HV0.2和289HV0.2, 基体1热影响区硬度微弱提升, 而基体2热影响区硬度有明显提升, 这与基体2的热影响区经历快速冷却后组织的马氏体化有关, 如图 6(b)所示, 熔合线下部分基体位置处为板条马氏体, 基体中组织为马氏体时效态。基体2上沉积层硬度在500~575HV0.2之间, 且沉积层区域靠近界面位置处DR(B)硬度较高, 远离界面位置处DR(M)和DR(T)硬度略有下降, 对比图 8(b-1), (b-2)可以看出, 沉积层组织中均有马氏体相, 但是图 8(b-1)中马氏体化程度更高, 而图 8(b-2)中部分位置未见马氏体相, 这也与XRD检测结果相吻合; 同时不同位置处组织大小尺度相差小。其马氏体化程度差异性与熔池不同位置处凝固条件变化及熔池中复杂的成分变化相关联。基体1沉积层界面区域硬度在425HV0.2左右, 这是由于该位置处存在碳化物相强化而导致硬度提升, Fe-Cr-Ni合金中的碳化物相硬度值较高, 从而使得该区域整体硬度提升; 而远离界面位置沉积层硬度值在300HV0.2(波动范围295~325HV0.2)附近, 略微大于316L沉积层的硬度(一般<250HV0.2)[23], 这是由于奥氏体中C元素含量较高, 从而导致其硬度值得到一定提升。根据Michal等[24]的研究, 316L不锈钢的硬度随着C含量提升得到明显提高。同样也发现随着熔覆层远离界面, 温度梯度降低从而导致组织差异性, 产生硬度降低现象, 图 12中蓝色方框DR(M)硬度测试位置为图 8(a-2)位置处, DR(B)硬度测试位置则为图 8(a-1)位置; 可以看到随着远离界面位置沉积层组织明显粗化(枝晶间距变大), 因而导致DR(M)和DR(T)值低于DR(B)。在基体2上熔覆低硬度合金316L, 在界面元素的扩散及成分稀释作用下, 可以实现熔覆表面的高硬度(硬度大于500HV0.2), 且硬度值远大于模具钢初始硬度。

|

图 12 基体1与基体2上沉积试样不同位置处的显微硬度 Fig. 12 Microhardness in different regions of specimens deposited on substrate 1 and substrate 2 |

(1) 在两种模具钢表面沉积316L不锈钢的过渡区组织、沉积层组织及硬度分布与基体中的化学成分及组成相分布密切相关。基体1沉积层近熔合线位置处出现了近200 μm厚度组织过渡区域, 碳化物在过渡区经历了先局部聚集性长大、之后枝晶间均匀分布等复杂变化; 而基体2上组织过渡区厚度小于20 μm, 过渡区组织以枝晶方式生长且与沉积层非过渡区连通, 仅在枝晶内发现了弥散分布的颗粒状碳化物。

(2) 沉积层中远离界面位置由于C元素扩散及Cr, Ni元素的稀释导致其成分发生较大的差异, 基体2上沉积层非过渡区组织主要由板条马氏体构成, 其硬度值范围在500~575HV0.2之间, 硬度值的波动与沉积层不同位置处的马氏体化程度相关。而基体1上沉积层非过渡区几乎所有组织为奥氏体相, 其硬度值为295~325HV0.2, 硬度差异性与组织粗化程度相关。基体1的组织过渡区内由于存在碳化物相, 导致其硬度值在425HV0.2左右。

| [1] |

WALKER K F, LOURENCO J M, SUN S, et al. Quantitative fractography and modelling of fatigue crack propagation in high strength AerMet® 100 steel repaired with a laser cladding process[J]. International Journal of Fatigue, 2017, 94(2): 288-301. |

| [2] |

陈勇, 陈辉, 姜亦帅, 等. 高性能金属材料激光增材制造应力变形调控研究现状[J]. 材料工程, 2019, 47(11): 1-10. CHEN Y, CHEN H, JIANG Y S, et al. Research progress in stress and deformation control in laser additive manufacturing for high-performance metals[J]. Journal of Materials Engineering, 2019, 47(11): 1-10. |

| [3] |

JHAVAR S, PAUL C P, JAIN N K. Causes of failure and repairing options for dies and molds: a review[J]. Engineering Failure Analysis, 2013, 34: 519-535. DOI:10.1016/j.engfailanal.2013.09.006 |

| [4] |

VUNDRU C, PAUL S, SINGH R, et al. Numerical analysis of multi-layered laser cladding for die repair applications to determine residual stresses and hardness[J]. Procedia Manufacturing, 2018, 26: 952-961. DOI:10.1016/j.promfg.2018.07.122 |

| [5] |

李婷. 冷作模具凹曲面激光熔覆修复工艺研究[D]. 石家庄: 石家庄铁道大学, 2016. LI T. Research on repairing cold mold with concave surface by laser cladding[D]. Shijiazhuang: Shijiazhuang Tiedao University, 2016. |

| [6] |

PLETERSKI M, MUHI T, PODGORNIK B, et al. Blanking punch life improvement by laser cladding[J]. Engineering Failure Analysis, 2011, 18(6): 1527-1537. DOI:10.1016/j.engfailanal.2011.05.010 |

| [7] |

CHEN J Y, CONLON K, XUE L, et al. Experimental study of residual stresses in laser clad AISI P20 tool steel on pre-hardened wrought P20 substrate[J]. Materials Science and Engineering: A, 2010, 527(27/28): 7265-7273. |

| [8] |

CUI C, GUO Z, LIU Y, et al. Characteristics of cobalt-based alloy coating on tool steel prepared by powder feeding laser cladding[J]. Optics & Laser Technology, 2007, 39(8): 1544-1550. |

| [9] |

PHAM T H N, 张晓伟, 王传琦, 等. H13钢表面TiC/Co基激光修复层的显微组织与力学性能[J]. 焊接学报, 2013, 34(11): 27-31. PHAM T H N, ZHANG X W, WANG C Q, et al. Microstructure and mechanical properties of TiC/Co composite coating by laser cladding on H13 steel surface[J]. Transactions of the China Welding Institution, 2013, 34(11): 27-31. |

| [10] |

CHEN C, XU X, CAO Q, et al. Laser surface cladding of plastic-molded steel 718H by CoCrMo alloy[J]. Journal of Materials Engineering and Performance, 2012, 21(6): 946-950. DOI:10.1007/s11665-011-9993-1 |

| [11] |

KATTIRE P, PAUL S, SINGH R, et al. Experimental characterization of laser cladding of CPM 9V on H13 tool steel for die repair applications[J]. Journal of Manufacturing Processes, 2015, 20(3): 492-499. |

| [12] |

TELASANG G, MAJUMDAR J D, PADMANABHAM G, et al. Effect of laser parameters on microstructure and hardness of laser clad and tempered AISI H13 tool steel[J]. Surface and Coatings Technology, 2014, 258: 1108-1118. DOI:10.1016/j.surfcoat.2014.07.023 |

| [13] |

LAI Q, ABRAHAMS R, YAN W, et al. Effects of preheating and carbon dilution on material characteristics of laser-cladded hypereutectoid rail steels[J]. Materials Science and Engineering: A, 2018, 712: 548-563. DOI:10.1016/j.msea.2017.12.003 |

| [14] |

TU J F, RAJULE N, MOLIAN P, et al. Laser synthesis of a copper-single-walled carbon nanotube nanocomposite via molecular-level mixing and non-equilibrium solidification[J]. Journal of Physics D, 2016, 49: 495301. DOI:10.1088/0022-3727/49/49/495301 |

| [15] |

LI Y, DONG S, YAN S, et al. Microstructure evolution during laser cladding Fe-Cr alloy coatings on ductile cast iron[J]. Optics & Laser Technology, 2018, 108: 255-264. |

| [16] |

TOSTO S, PIERDOMINICI F, BIANCO M. Laser cladding and alloying of a Ni-base superalloy on plain carbon steel[J]. Journal of Materials Science, 1994, 29(2): 504-509. DOI:10.1007/BF01162514 |

| [17] |

LI H, XIA S, LIU W, et al. Atomic scale study of grain boundary segregation before carbide nucleation in Ni-Cr-Fe alloys[J]. Journal of Nuclear Materials, 2013, 439(1/3): 57-64. |

| [18] |

WIECZERZAK K, BALA P, STEPIEN M, et al. Formation of eutectic carbides in Fe-Cr-Mo-C alloy during non-equilibrium crystallization[J]. Materials & Design, 2016, 94: 61-68. |

| [19] |

WIECZERZAK K, BALA P, DZIURKA R, et al. The effect of temperature on the evolution of eutectic carbides and M7C3→M23C6 carbides reaction in the rapidly solidified Fe-Cr-C alloy[J]. Journal of Alloys and Compounds, 2017, 698: 673-684. DOI:10.1016/j.jallcom.2016.12.252 |

| [20] |

JIRKOVÁ H, RUBEŠOVÁ K, KONOPÍK P, et al. Effect of the parameters of semi-solid processing on the elimination of sharp-edged primary chromium carbides from tool steel[J]. Metals, 2018, 8(9): 713. DOI:10.3390/met8090713 |

| [21] |

KIANERSI D, MOSTAFAEI A, AMADEH A A. Resistance spot welding joints of AISI 316L austenitic stainless steel sheets: phase transformations, mechanical properties and microstructure characterizations[J]. Materials & Design, 2014, 61: 251-263. |

| [22] |

GUO P, ZOU B, HUANG C, et al. Study on microstructure, mechanical properties and machinability of efficiently additive manufactured AISI 316L stainless steel by high-power direct laser deposition[J]. Journal of Materials Processing Technology, 2017, 240: 12-22. DOI:10.1016/j.jmatprotec.2016.09.005 |

| [23] |

TAN Z E E, PANG J H L, KAMINSKI J, et al. Characterisation of porosity, density, and microstructure of directed energy deposited stainless steel AISI 316L[J]. Additive Manufacturing, 2019, 25: 286-296. DOI:10.1016/j.addma.2018.11.014 |

| [24] |

MICHAL G M, ERNST F, HEUER A H. Carbon paraequilibrium in austenitic stainless steel[J]. Metallurgical and Materials Transactions A, 2006, 37(6): 1819-1824. DOI:10.1007/s11661-006-0124-9 |

2021, Vol. 49

2021, Vol. 49