文章信息

- 薛彦庆, 郝启堂, 魏典, 李博

- XUE Yan-qing, HAO Qi-tang, WEI Dian, LI Bo

- 原位自生TiB2/Al-4.5Cu复合材料微观组织和力学性能

- Microstructure and mechanical properties of in-situ synthesized TiB2/Al-4.5Cu composites

- 材料工程, 2021, 49(2): 97-104

- Journal of Materials Engineering, 2021, 49(2): 97-104.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000290

-

文章历史

- 收稿日期: 2020-04-01

- 修订日期: 2020-09-24

铝基复合材料(aluminum matrix composites, AMCs)是以铝或其合金作为基体, 以颗粒、晶须、短纤维等作为增强体的一种复合材料, 兼具铝合金的性能(塑性、韧性)和增强体的性能(高强度、高模量), 因而具有比强度和比模量高、耐磨性和抗疲劳性能好、高温力学性能优异等特性, 在航空航天、汽车制造、电子封装等领域具有广阔的应用前景[1-6]。在增强颗粒中, TiB2硬度高、热力学稳定性好、耐腐蚀性强、与铝基体润湿性好, 所制备TiB2/Al-4.5Cu复合材料具有高刚度、高强度、抗疲劳、低膨胀、耐高温等特点, 同时保持了铝合金良好的加工制造性能, 得到材料工作者的广泛青睐。混合盐反应法(mixed-salt reaction)是在高温铝熔体中, 通过Al-K2Ti F6-KBF4化学反应体系[7-8]生成TiB2颗粒, 精炼去除反应过程中的残渣, 浇注成型而获得复合材料, 其工艺简单、成本较低, 是应用广泛的工艺之一。与传统外加法相比较, 混合盐反应法制备的TiB2颗粒与铝基体润湿性好、界面干净、结合良好。而且其反应温度远低于其他工艺, 使得TiB2颗粒更小, 可以达到亚微米级[9-10]。但是, 混合盐反应法也有一些不足, K2TiF6和KBF4中Ti和B的质量分数仅为19.9%和8.6%, 制备高质量分数TiB2铝基复合材料需要很高的盐与铝合金的质量比, 如果化学盐和基体的成分配比不当, 会产生大量的有害相。Tjong等[11]研究了原位生成的Al-10%TiB2复合材料的刚度、强度和弹性模量, 发现在铝基体与TiB2复合材料之间形成了许多金属间脆性化合物Al3Ti。Xiao等[12]认为, 塑性变形过程中, TiB2周围形成的大量裂纹显著降低复合材料的疲劳寿命。Akbari等[13]研究发现, TiB2会在液态铝中局部聚集, 抑制后续反应, 且导致生成的TiB2团聚, 降低材料力学性能, 因为弥散分布的TiB2颗粒会带来更有效的Orowan强化[14], 熔盐法制备TiB2/Al-4.5Cu复合材料中, 严格控制反应温度、持续时间对TiB2颗粒的形成和稳定性具有重要作用[15]。

Al-4.5Cu合金中K2TiF6和KBF4的含量、反应生成TiB2的质量分数对复合材料的显微组织演变和力学性能有着较为重要的作用。为了探究其影响机理, 本工作采用混合盐反应法制备TiB2含量分别为0%, 2%, 5%, 8%的TiB2/Al-4.5Cu复合材料, T6热处理后, 分别采用XRD, ICP, OM, SEM, EDS等测试手段和室温拉伸实验, 进行微观组织观察和力学性能测试, 并从载荷传递强化、细晶强化、位错增殖强化等方面分析TiB2颗粒增强铝基复合材料的机理, 以期为该复合材料的工业化应用提供实验数据和理论支持。

1 实验材料与方法采用混合盐反应法制备TiB2/Al-4.5Cu复合材料, TiB2含量分别为0%, 2%, 5%, 8%, 分别标记为A0, A2, A5, A8。所用的原材料包括高纯铝锭(99.9%), Al-50Cu合金(99.9%), K2TiF6, KBF4和Na3AlF6(99.9%)。使用硅碳棒式电阻炉进行原料熔炼, 坩埚为碳化硅石墨坩埚。具体工艺为: 首先, 将按比例(Ti∶B的质量比为2.21∶1)配好的K2TiF6, KBF4, Na3AlF6置于电阻式恒温箱中, 250 ℃下保温2 h, 除去结晶水, 充分搅拌, 混合均匀, 然后将纯铝与铝铜合金装入炉内坩埚, 快速升温至780 ℃, 待金属铝完全熔化后, 继续升温至860 ℃, 静置保温30 min后, 加入K2TiF6和KBF4, 用石墨棒缓慢搅拌, 使盐和液态铝铜充分反应, 持续保温60 min后去除熔融态合金表面悬浮的熔渣, 降低温度至760 ℃, 加入HGJ-1A型精炼剂, 静置30 min精炼, 最后升温至780 ℃, 保温10 min后, 将金属液浇入事先预热好的金属模具, 冷却后取出。

使用箱式电炉(SX2-5-10TP-DZ型)进行热处理, 510 ℃固溶处理4 h后室温水淬, 170 ℃时效处理24 h后空冷退火, 转移时间控制在10 s以内。根据GB/T20975.25—2008, 使用西北有色金属研究院全谱直读电感耦合等离子体发射光谱仪(ICP)测试复合材料各元素的质量分数。采用Bruke D8 Advance型X射线衍射仪(XRD)进行物相的定性分析, Cu靶Kα射线, 工作电压35 kV, 电流30 mA。试样经过镶嵌、打磨与抛光后, 采用Keller试剂(HF 2 mL, HNO3 35 mL, HCl 3 mL, H2O 190 mL)对试样进行腐蚀、清洗、烘干, 然后分别采用Olympus-GX71光学显微镜、MLA FEG 650(装配能谱仪用于EDS分析)进行微观组织和断口形貌观察。根据GB/T 228.1—2010, 使用GNT100电子式万能材料试验机进行拉伸测试, 应变速率为1×10-2 s-1。同等条件下, 至少对3个试样进行拉伸测试, 取其平均值作为最终的实验结果。

2 结果与分析 2.1 微观组织使用ICP测试材料中各元素的含量, 结果如表 1所示。测试数据中A2, A5, A8试样中所含Ti, B元素质量比分别为2.19, 2.07, 2.23, 与TiB2颗粒实际质量比2.21较为接近, 表明设定温度860 ℃、反应时间60 min, K2TiF6, KBF4与液态Al化学反应较为充分, 而试样中Ti, B元素质量分数之和为1.98, 4.73, 7.83, 略低于理论设计值, 可能是由于在除去结晶水熔渣过程中造成一定的损失。

| Sample | Ti | B | Cu | Al |

| A0 | 0 | 0 | 4.46 | Bal |

| A2 | 1.36 | 0.63 | 4.35 | Bal |

| A5 | 3.19 | 1.54 | 4.41 | Bal |

| A8 | 5.41 | 2.42 | 4.39 | Bal |

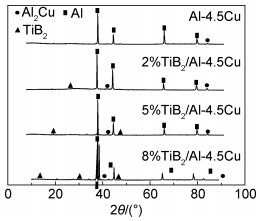

图 1为基体合金和复合材料的X射线衍射分析。可见复合材料中的相主要是α-Al, TiB2和Al2Cu, 表明精确控制化学盐配比和铸造工艺, 通过化学盐反应法成功制备出不同组分的TiB2/Al-4.5Cu复合材料, 而且反应的产物非常纯净, 没有观察到Al3Ti和Al2B等反应中间相的出现, 尤其是在39.0°~39.5°区间, XRD谱图呈现平滑的状态, 没有任何峰。而Al3Ti和Al2B相的最强峰往往出现在这个区间, 说明本实验在复合材料制备过程中有效规避了这两种常见中间产物的大量生成, 保证了复合材料的组织和性能不会受到中间相的影响。

|

图 1 Al-4.5Cu基体合金和TiB2/Al-4.5Cu复合材料的XRD谱图 Fig. 1 XRD patterns of the Al-4.5Cu matrix alloy and TiB2/Al-4.5Cu composites |

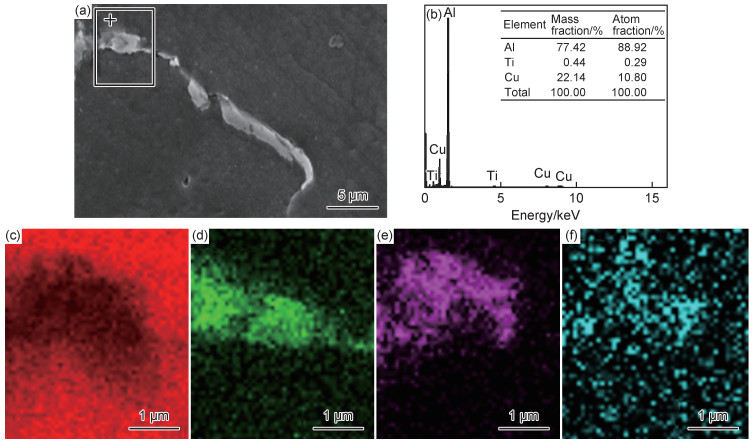

依据不同元素X射线强弱差异, 扫描电镜中EDS能够显示在TiB2/Al-4.5Cu复合材料中可能存在元素。利用EDS分析再次确认复合材料中的主要相, 图 2为8%TiB2/Al-4.5Cu的EDS分析。图 2(a)为背散射显微照片, 显示了点扫描(十字处)和面扫描区域(方框处)。各元素的质量分数和原子分数如图 2(b)所示, 面扫描图如图 2(c)~(f)所示。观察可见, Cu和Ti元素的分布有较大范围内重合, 结合XRD谱图, 进一步证实复合材料的相主要为α-Al, TiB2和Al2Cu。

|

图 2 8%TiB2/Al-4.5Cu复合材料的背散射照片和EDS谱图 (a)背散射显微照片; (b)Al, Cu, Ti元素点扫描; (c)~(f)Al, Cu, Ti, B元素面扫描 Fig. 2 Back scatter micrograph and EDS spectra of 8%TiB2/Al-4.5Cu composites (a)back scatter micrograph; (b)spot scan of Al, Cu, Ti elements; (c)-(f)surface scan of Al, Cu, Ti, B elements |

图 3为Al-4.5Cu基体合金及TiB2/Al-4.5Cu复合材料的OM照片。观察可见, Al-4.5Cu基体合金是由较为粗大的α-Al晶粒和主要分布在晶界处的Al2Cu相组成, 其中α-Al晶粒的平均尺寸为167.5 μm。加入TiB2后, 复合材料也是由α-Al晶粒和主要分布在晶界处的Al2Cu相组成, 但是α-Al晶粒得到了明显细化, 质量分数为2%, 5%, 8%的TiB2/Al-4.5Cu复合材料, 其平均晶粒尺寸分别为110.4, 87.2, 75.2 μm, 晶粒细化效果显著。但在8%TiB2/Al-4.5Cu复合材料中, 出现了一定程度的TiB2团聚现象, 如图 3(d)所示, 这种团聚现象的出现会造成颗粒对金属基体强化作用的减弱。

|

图 3 试样的OM照片 (a)Al-4.5Cu基体合金; (b)2%TiB2/Al-4.5Cu; (c)5%TiB2/Al-4.5Cu; (d)8%TiB2/Al-4.5Cu Fig. 3 OM images of the samples (a)Al-4.5Cu matrix alloy; (b)2%TiB2/Al-4.5Cu; (c)5%TiB2/Al-4.5Cu; (d)8%TiB2/Al-4.5Cu |

为揭示TiB2细化α-Al晶粒的机制, 计算了TiB2和α-Al的晶格错配度, 二维晶格错配度δ是常用的判断外加相是否可以作为α-Al基体结晶的异质形核基底的经验判据。当δ<12%时, 表明外加相可以作为基体的有效异质形核基底[16], 二维晶格错配度的计算公式为:

|

(1) |

式中: (hkl)s和(hkl)n分别为外加相和基体的低指数晶面; [uvw]s和[uvw]n分别为对应低指数晶向; θ为[uvw]s和[uvw]n两个晶向之间的夹角; d[uvw]s为外加相沿[uvw]s 晶向的原子间距; d[uvw]n为基体沿[uvw]n晶向的原子间距。

TiB2为密排六方结构, 空间群为P6/mmm(No.191), 晶格常数a=0.3028 nm, c=0.3228 nm, α-Al为面心立方(fcc)结构, 晶格常数为0.4049 nm。通过式(1)计算可知, TiB2的{0001}面和α-Al的{111}面的二维晶格错配度为5.9%, 小于经验判据中的12%[17]。因此, TiB2可以作为α-Al结晶过程中的有效异质形核基底。

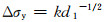

图 4为5%TiB2/Al-4.5Cu和8%TiB2/Al-4.5Cu中TiB2的显微结构。可知, 混合盐反应法制得的TiB2颗粒在α-Al基体中分布较为均匀, 其尺寸主要分布在0.1~0.8 μm之间, 平均颗粒尺寸约为0.3 μm, 为亚微米级别, 接近于纳米尺度, 作为α-Al晶粒的有效异质形核基底, TiB2颗粒会显著制约α-Al晶粒在凝固过程中的生长, 随着TiB2质量分数的增加, TiB2颗粒的高成核率会进一步抑制凝固过程中α-Al晶粒的粗化, 进而细化其尺寸。

|

图 4 TiB2/Al-4.5Cu复合材料中TiB2颗粒的显微结构 (a)5%TiB2/Al-4.5Cu; (b)8%TiB2/Al-4.5Cu Fig. 4 Microstructures of TiB2 particles in the TiB2/Al-4.5Cu composites (a)5%TiB2/Al-4.5Cu; (b)8%TiB2/Al-4.5Cu |

图 5为T6热处理后基体合金和复合材料的室温拉伸工程应力-应变曲线。可知, Al-4.5Cu基体合金的屈服强度、抗拉强度、弹性模量、显微硬度和伸长率分别为185 MPa, 233 MPa, 52.3 GPa, 57.3HV和10.3%。随TiB2含量的增加, 其强度、显微硬度值均呈增加趋势, 但伸长率不断下降, 当加入8%TiB2时, 屈服强度、抗拉强度、弹性模量和显微硬度分别达到356 MPa, 416 MPa, 92.5 GPa, 96.5HV, 比基体分别增加了171 MPa, 183 MPa, 40.2 GPa, 39.2HV, 但其伸长率从10.3%降低到4.3%。

|

图 5 基体和复合材料的室温拉伸工程应力-应变曲线 Fig. 5 Room-temperature tensile engineering stress-strain curves of the matrix alloy and composites |

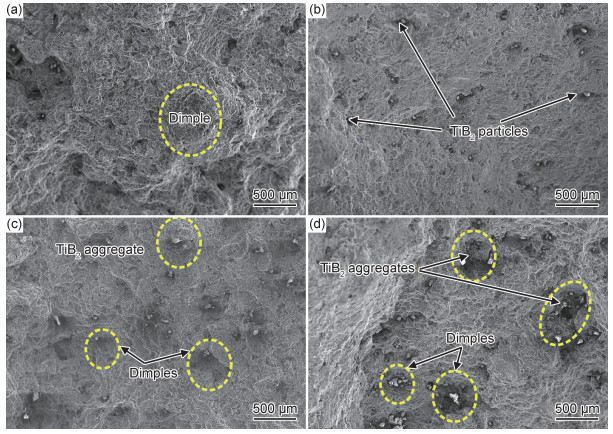

图 6为试样的室温拉伸断口形貌。由图 6(a)可知, Al-4.5Cu基体合金的拉伸断口呈现出台阶和河流花样特征, 部分区域分布较少的韧窝。当加入TiB2后, 复合材料的断口处出现大量的韧窝, 但其形貌变化较大, 在韧窝底部可见微米团聚态或单个细小TiB2颗粒, 其断裂方式为穿晶断裂和沿晶断裂的混合断裂。随着TiB2质量分数的增加, 韧窝的尺寸越来越小, 而TiB2的团聚现象愈发严重, 尤其是在8%TiB2中, 伴随大量增加的韧窝, TiB2的团聚呈网状分布, 颗粒之间界面结合力较小, 随着加载的进行, 有可能先于基体萌生裂纹, 进而形成空洞, 进一步加剧了裂纹的扩展速率, 这也是复合材料伸长率降低的直观表征和现象。值得说明的是, 在宏观断裂力学中, 材料的塑性和强度呈倒置关系, 虽然该复合材料的塑性出现了下滑, 但是强度几乎成倍增加, 如何在塑性和强度之间, 取得相对平衡, 是后期研究工作的重点内容。

|

图 6 基体合金和复合材料的室温拉伸断口SEM图 (a)Al-4.5Cu基体合金; (b)2%TiB2/Al-4.5Cu; (c)5%TiB2/Al-4.5Cu; (d)8%TiB2/Al-4.5Cu Fig. 6 Room-temperature fracture surface SEM images of the matrix alloy and composites (a)Al-4.5Cu matrix alloy; (b)2%TiB2/Al-4.5Cu; (c)5%TiB2/Al-4.5Cu; (d)8%TiB2/Al-4.5Cu |

TiB2/Al-4.5Cu复合材料的力学性能随着TiB2质量分数的增加发生明显变化, 尤其是强度大幅提升, 其强化机理主要包括细晶强化、载荷传递强化和位错强化。

2.3.1 细晶强化金属材料的强度、硬度都随着晶粒细化而提高, 作为α-Al的有效异质形核基底, TiB2能够细化α-Al的晶粒, 使其晶粒尺寸从基体合金的167.5 μm下降到75.2 μm(A8), 晶粒细化能够引入高密度的晶界, 有效地增加裂纹扩展剪切应力, 阻碍位错运动, 从而提高抗拉强度[18]。晶粒尺寸对屈服强度的影响可以用Hall-Petch公式来表示[19]:

|

(2) |

式中: Δσy是Hall-Petch效应引起的屈服强度增加值; k为Petch斜率; d1是Al的平均晶粒直径。减小材料的晶粒尺寸能够提高其屈服强度。在细化的晶粒组织中, 单位体积内的晶粒数量更多, 变形可以发生在更多的晶粒中, 变形更加均匀, 从而减少应力集中。晶粒细化也可以减少导致应力集中的缺陷尺寸, 并且在细化的组织中晶界更加曲折, 从而抑制裂纹的萌生和扩展[20]。因此, 晶粒细化可以使材料在发生断裂前承受更大的塑性变形, 表现出更高的塑性。

2.3.2 载荷传递强化TiB2/Al-4.5Cu复合材料受力变形过程中, 载荷由硬度较低的α-Al通过Al/TiB2的界面传递到硬度较高的TiB2, 使得载荷由α-Al和TiB2颗粒共同承担[21]。载荷传递效应对复合材料屈服强度的提高量(Δσload)[22]为:

|

(3) |

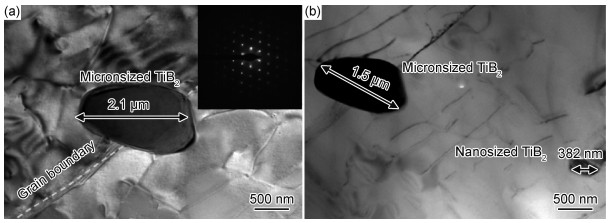

式中: Vp是TiB2颗粒的体积分数; σy, m是基体合金的屈服强度。理论上TiB2的含量越高, 载荷传递强化越显著。在载荷传递强化中, α-Al和TiB2的界面结合程度对于载荷的传递具有重要影响, 良好的界面结合可以有效地使载荷由金属基体传递到颗粒上。而较差的界面结合不但无法有效传递载荷, 而且容易在界面处萌生裂纹, 导致材料力学性能的降低, 图 7为TiB2/Al-4.5Cu复合材料中微米TiB2和纳米TiB2的透射电镜照片。可以看出, 微米TiB2分布在晶界处, 在材料变形过程中可以起到钉扎晶界的作用; 而纳米TiB2分布在晶粒内部。微米TiB2, 纳米TiB2与α-Al均有良好的界面结合, 界面干净无污染, 在界面处没有观察到微观孔隙或明显的界面反应层出现。因此, 微米TiB2, 纳米TiB2与α-Al基体之间良好的界面结合有助于载荷从金属基体传递到颗粒增强体上, 从而提高材料的强度。

|

图 7 TiB2/Al-4.5Cu复合材料中TiB2透射电镜照片 (a)微米TiB2; (b)纳米TiB2 Fig. 7 TEM micrographs of TiB2 in the TiB2/Al-4.5Cu composites (a)micronsized TiB2; (b)nanosized TiB2 |

塑性变形过程中, 位错运动到硬度较高的TiB2时, 无法切过颗粒, 在室温条件下通常通过Orowan机制绕过颗粒。球形增强体颗粒的Orowan强化对材料屈服强度的作用(ΔσOrowan)可以由式(6)表示[23-24]:

|

(4) |

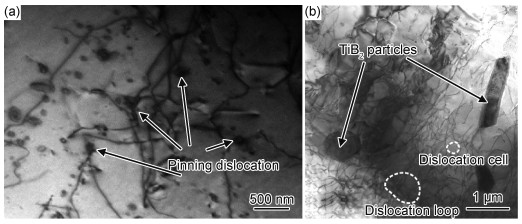

式中: G是Al的剪切模量; b是Al的柏氏矢量; dp是TiB2颗粒的直径。颗粒直径越小, 含量越高, 对材料屈服强度的提高越显著。通常, 微米颗粒的Orowan强化效果有限, 不是主要的强化因素。与之相比, 当颗粒尺寸达到纳米尺度(小于100 nm)时, 纳米颗粒的Orowan强化引起的强度提高更加显著, 使得纳米颗粒的Orowan强化成为纳米颗粒增强金属基复合材料的主要强化机制之一, 大量分布在晶界处的TiB2颗粒的位错钉扎作用(图 8(a))和位于晶内的TiB2颗粒周围大量分布的高密度位错胞、位错环(图 8(b))可以阻碍位错运动, 产生额外的变形抗力, 从而以Orowan强化的形式提高材料的强度。

|

图 8 5%TiB2/Al-4.5Cu 的微观组织 (a)位错钉扎; (b)高密度位错胞和位错环 Fig. 8 Microstructures of 5%TiB2/Al-4.5Cu composites (a)pinning dislocation; (b)high density dislocation cell and loop |

而根据Arsenault等[25]的研究表明, 位错密度引起的强度增量可用下式估算:

|

(5) |

式中: β是几何常数; Δρ是相对基体位错密度的增加。TiB2/Al-4.5Cu复合材料中, 尺寸较大的颗粒周围由于热错配应力而产生一定密度的位错, 材料变形过程中, 由于位错间相互缠结, 其运动阻力增大, 从而强化基体。

3 结论(1) 基体材料中α-Al的平均晶粒尺寸为167.5 μm, 而在2%, 5%, 8%的TiB2/Al-4.5Cu复合材料中, 其平均晶粒尺寸依次为110.4, 87.2, 75.2 μm, 晶粒细化效果显著。TiB2晶粒为四方和六方结构, 晶粒尺寸介于纳米和微米之间。其原因是, 在凝固过程中, 部分TiB2晶粒不断团聚增长, 从而呈现出梯度分布。合金体系中仅含α-Al, Al2Cu以及TiB2, 没有观察到Al3Ti, Al2B等次生相。

(2) 随TiB2含量的增加, 复合材料的强度、显微硬度均呈增加趋势, 但伸长率不断下降, 当加入8%TiB2时, 屈服强度、抗拉强度、弹性模量和显微硬度分别达到356 MPa, 416 MPa, 92.5 GPa, 96.5HV, 比基体分别增加了171 MPa, 183 MPa, 40.2 GPa, 39.2HV, 但其伸长率则从10.3%降低到4.3%。

(3) TiB2铝基复合材料力学性能得以大幅提升的影响因素主要有载荷传递强化、细晶强化、位错增殖强化。此外, TiB2颗粒周边致密分布的位错胞、位错环对强度的提升起到了决定性作用。

| [1] |

GENG J, HONG T, MA Y, et al. The solution treatment of in-situ sub-micron TiB2/2024 Al composite[J]. Materials & Design, 2016, 98: 186-193. |

| [2] |

崔岩, 项俊帆, 曹雷刚, 等. 碳化硅颗粒表面吸附质对铝基复合材料制备及力学性能的影响[J]. 材料工程, 2019, 47(4): 160-166. CUI Y, XIANG J F, CAO L G, et al. Effect of the surface adsorbate of SiC particles on fabrication and mechanical property of aluminum matrix composite[J]. Journal of Materials Engineering, 2019, 47(4): 160-166. |

| [3] |

孙旭炜, 曾苏民, 陈志谦, 等. 制备工艺对铝基复合材料增强体颗粒分布均匀性的影响[J]. 材料工程, 2006(9): 27-30, 52. SUN X W, ZENG S M, CHEN Z Q, et al. Effect of fabricating parameters on spatial distribution of reinforcements in aluminum matrix composites[J]. Journal of Materials Engineering, 2006(9): 27-30, 52. |

| [4] |

黄凯, 蒋日鹏, 李晓谦, 等. 超声外场对原位TiB2/2A14铝基复合材料的摩擦磨损性能的影响[J]. 材料工程, 2019, 47(12): 78-84. HUANG K, JIANG R P, LI X Q, et al. Effect of ultrasonic field on friction and wear properties of in-situ TiB2/2A14 composite materials[J]. Journal of Materials Engineering, 2019, 47(12): 78-84. |

| [5] |

SU D W, ZHAO Y T, CHEN G, et al. Application of numerical simulation in the casting properties of metal matrix composites[J]. Acta Metallurgica Sinica, 2009, 26(4): 89-94. |

| [6] |

ROMANOVA V A, BALOKHONOV R R, SCHMAUDER S. The influence of the reinforcing particle shape and interface strength on the fracture behavior of a metal matrix composite[J]. Acta Materialia, 2009, 57(1): 97-107. DOI:10.1016/j.actamat.2008.08.046 |

| [7] |

WU L L, YAO G C, LIU Y H, et al. Melt delamination and control in cenosphere fly ash reinforced composites prepared by stir casting[J]. Acta Metallurgica Sinica, 2005, 22(3): 126-129. |

| [8] |

LIU Z, RAKITA M, XU W, et al. Ultrasound assisted salts-metal reaction for synthesizing TiB2 particles at low temperature[J]. Chemical Engineering Journal, 2015, 263: 317-324. DOI:10.1016/j.cej.2014.11.043 |

| [9] |

LV L, LAI M O, SU Y, et al. In situ TiB2reinforced Al alloy composites[J]. Scripta Materialia, 2001, 45(9): 1017-1023. DOI:10.1016/S1359-6462(01)01128-9 |

| [10] |

GAO Q, WU S S, LV SL, et al. Preparation of in-situ 5vol% TiB2 particulate reinforced Al-4.5Cu alloy matrix composites assisted by improved mechanical stirring process[J]. Materials & Design, 2016, 94: 79-86. |

| [11] |

TJONG S C, WANG G S. High-cycle fatigue properties of Al-based composites reinforced with in situ TiB2 and Al2O3 particulates[J]. Materials Science and Engineering: A, 2004, 386(1/2): 48-53. |

| [12] |

XIAO Y K, BIAN Z Y, WU Y, et al. Effect of nano-TiB2 particles on the anisotropy in an AlSi10Mg alloy processed by selective laser melting[J]. Journal of Alloys and Compounds, 2019, 798: 644-655. DOI:10.1016/j.jallcom.2019.05.279 |

| [13] |

AKBARI M K, BAHARVANDI H R, SHIRVANIMOGHADDAM K. Tensile and fracture behavior of nano/micro TiB2 particle reinforced casting A356 aluminum alloy composites[J]. Materials & Design, 2015, 66: 150-161. |

| [14] |

ZHAN G Z, CHEN D L. Consideration of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites: a model for predicting their yield strength[J]. Scripta Metallurgica, 2006, 54: 1321-1326. DOI:10.1016/j.scriptamat.2005.12.017 |

| [15] |

VENKATESWARLU K, MURTY B S, CHAKRABORTY M. Effect of hot rolling and heat treatment of Al-5Ti-1B master alloy on the grain refining efficiency of aluminum[J]. Materials Science and Engineering: A, 2001, 301: 180-186. DOI:10.1016/S0921-5093(00)01422-2 |

| [16] |

BRAMFITT B L. The effect of carbide and nitride additions on the heterogeneous nucleation behavior of liquid iron[J]. Metallurgical Transactions, 1970, 1(7): 1987-1995. DOI:10.1007/BF02642799 |

| [17] |

LAKSHMI S, LU L, GUPTA M. In situ preparation of TiB2 reinforced Al based composites[J]. Journal of Materials Processing Technology, 1998, 73: 160-166. DOI:10.1016/S0924-0136(97)00225-2 |

| [18] |

MA K K, WEN H M, HU T, et al. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy[J]. Acta Materialia, 2014, 62(1): 141-155. |

| [19] |

CHEN L Y, XU J Q, CHOI H, et al. Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles[J]. Nature, 2015, 528(7583): 539-543. DOI:10.1038/nature16445 |

| [20] |

MATIN A, SANIEE F F, ABEDI H R. Microstructure and mechanical properties of Mg/SiC and AZ80/SiC nano-composites fabricated through stir casting method[J]. Materials Science and Engineering: A, 2015, 625: 81-88. DOI:10.1016/j.msea.2014.11.050 |

| [21] |

NARDONE V C, PREWO K M. On the strength of discontinuous silicon carbide reinforced aluminum composites[J]. Scripta Metallurgica, 1986, 20(1): 43-48. DOI:10.1016/0036-9748(86)90210-3 |

| [22] |

ZHAO Q L, HOLMEDAL B, LI Y J. Influence of dispersoids on microstructure evolution and work hardening of aluminium alloys during tension and cold rolling[J]. Philosophical Magazine, 2013, 93(22): 2995-3011. DOI:10.1080/14786435.2013.794315 |

| [23] |

XUE J, WU W Y, MA J B, et al. Study on the effect of CeO2 for fabricating in-situ TiB2/A356 composites with improved mechanical properties[J]. Materials Science and Engineering: A, 2020, 786: 139416. DOI:10.1016/j.msea.2020.139416 |

| [24] |

杨德庄. 位错与金属强化机制[M]. 哈尔滨: 哈尔滨工业大学出版社, 1991. YANG D Z. Dislocation and metal strengthening mechanism[M]. Harbin: Harbin Institute of Technology Press, 1991. |

| [25] |

ARSENAULT R J, SHI N. Dislocation generation due to diffe-rences between the coefficients of thermal expansion[J]. Materials Science and Engineering: A, 1986, 81: 175-187. |

2021, Vol. 49

2021, Vol. 49