文章信息

- 张连腾, 陈乐平, 徐勇, 袁源平

- ZHANG Lian-teng, CHEN Le-ping, XU Yong, YUAN Yuan-ping

- Mg-9Al-3Si-0.375Sr-0.78Y合金的热变形行为及本构模型

- Hot deformation behavior and constitutive equation of Mg-9Al-3Si-0.375Sr-0.78Y alloy

- 材料工程, 2021, 49(2): 88-96

- Journal of Materials Engineering, 2021, 49(2): 88-96.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000205

-

文章历史

- 收稿日期: 2020-03-11

- 修订日期: 2020-09-25

2. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室, 南昌 330063

2. National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China

镁合金具有较低的密度、较高的比强度及良好的阻尼性能等特点, 在航空航天、交通运输、电子产业等领域具有重要的应用价值和广阔的前景[1-2]。Mg-Al-Si系镁合金是20世纪70年代德国大众汽车公司开发的耐热镁合金, 但是常规铸造Mg-Al-Si系镁合金晶粒粗大, 极大地降低了合金的塑性和强度, 使得其工业化应用受到一定的限制[3-4]。目前研究者们从铸造、合金化、变形加工等方面进行大量研究, 逐步改善Mg-Al-Si系合金的性能[5-6]。热塑性变形是镁合金强韧化的重要技术手段, 其物理本质是通过热变形激活动态软化机制来调控合金的微观组织与性能[7-8]。由于镁合金的晶体结构为密排六方, 滑移系较少, 冷塑性加工成型性差, 因此镁合金的热变形行为研究已成为工程领域的研究热点之一[9-10]。Wong[11]等和Feng[12]等研究了AZ31B镁合金的热变形行为, 发现合金在热变形后获得了均匀且细小的组织, 热变形对AZ31B合金铸态组织的流变行为具有重要影响。Karimi等[13]研究了AZ31镁合金在热变形条件下对应变速率的敏感程度, 发现在较高温度时, 合金对应变速率表现出更高的敏感性。张晓华等[14]研究了AZ91D镁合金的热变形行为, 建立了本构模型, 发现其流变应力满足双曲正弦关系。以上研究表明, 通过热变形加工, 可以有效改善镁合金晶粒粗大、组织不均匀的问题, 通过研究合金的热变形行为, 对探讨镁合金的热加工工艺参数与热塑性流变行为的相互影响关系具有重要意义。Blum等[15]研究发现, AZ91合金与Mg-2Al-1Si合金相比, 由于铝含量较高, 拥有更好的变形抗力。Spigarelli等[16]研究了Mg-Al-Si-RE合金在120~180 ℃下的热变形行为, 发现在低温、高应变速率下试样出现流变失稳现象, 合金的抗压强度略大于抗拉强度, 随着应变速率的降低, 这种差异逐渐消失。

本课题组利用Sr, Y元素进行合金化处理, 改善Mg-9Al-3Si(质量分数/%, 下同)合金的铸态微观组织, 获得了Mg-9Al-3Si-0.375Sr-0.78Y合金[17]。本工作以该合金为研究对象, 通过等温恒应变速率压缩实验, 获得不同温度和应变速率下的真应力-真应变曲线, 研究合金的热变形行为, 建立合金热变形本构关系模型, 分析微观组织的演变规律, 为优化合金热加工参数、进一步改善合金微观组织及提高合金力学性能提供理论指导。

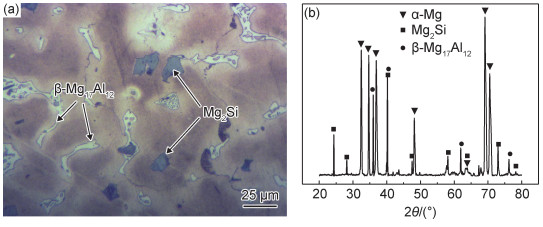

1 实验材料与方法实验材料为实验室制备的Mg-9Al-3Si-0.375Sr-0.78Y合金, 由99.95%的纯镁, Al-25Si, Mg-30Y以及Mg-25Sr中间合金熔炼制成, 铸锭尺寸为ϕ30 mm× 70 mm。图 1为合金的铸态微观组织照片及XRD谱图。分析可知, 合金主要由粗大的α-Mg基体、白色长条状β-Mg17Al12相以及深色多边形状的初生Mg2Si相组成[18]。

|

图 1 Mg-9Al-3Si-0.375Sr-0.78Y合金的铸态微观组织(a)及X射线衍射谱图(b) Fig. 1 As-cast microstructure(a) and XRD pattern(b) of Mg-9Al-3Si-0.375Sr-0.78Y alloy |

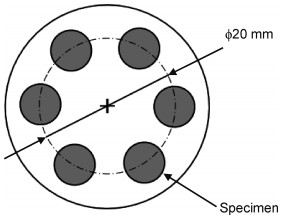

热变形试样尺寸为ϕ8 mm×12 mm, 去除铸锭头尾后, 按图 2所示位置取样。在Gleeble-3500热模拟试验机上进行热变形实验。加热前, 在试样端面粘贴石墨润滑片, 以减少摩擦对实验结果的影响。热变形温度为250~400 ℃, 应变速率为0.001~10 s-1, 变形程度为60%, 以10 ℃/s的速率将试样加热到设定温度后保温180 s, 变形完成后立即水冷, 以保留高温变形组织。压缩后的试样沿纵向轴线位置剖开, 经研磨抛光后制备金相试样。腐蚀剂为4.3 mL苦味酸+0.7 mL正磷酸+95 mL乙醇溶液。利用XJP-3A型光学显微镜观测试样的微观组织。

|

图 2 截取试样的位置 Fig. 2 Position of specimens in the ingot |

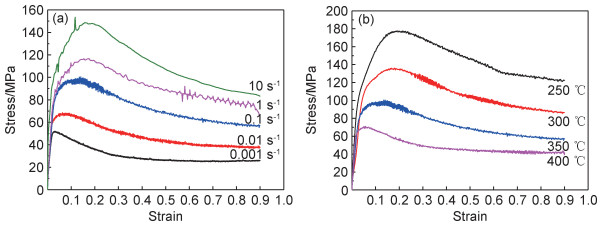

图 3为Mg-9Al-3Si-0.375Sr-0.78Y合金在不同热变形条件下的真应力-真应变曲线。可以看出, 随着变形量的增加, 流动应力先是快速增大, 然后到达峰值后逐渐下降并趋于稳定。随变形温度的降低或应变速率的加快, 流动应力显著增大。这是因为, 随着变形温度的升高, 合金原子间的活动能力增强, 原子的扩散速率加快, 促进了热激活作用, 提高了动态软化效应, 使得试样发生变形时的抗力降低, 即合金的流变应力降低。而应变速率的加快会导致试样发生相同变形程度时的时间大幅缩短, 试样在短时间里来不及通过动态回复和动态再结晶进行充分的软化行为, 从而使得试样的流变应力增加。

|

图 3 Mg-9Al-3Si-0.375Sr-0.78Y合金在不同热变形条件下的真应力-真应变曲线 (a)T=350 ℃; (b)0.1 s-1 Fig. 3 True stress-true strain curves of Mg-9Al-3Si-0.375Sr-0.78Y alloy under different hot deformation conditions (a)T=350 ℃; (b)0.1 s-1 |

图 4为试样在不同变形温度和应变速率下的峰值应力变化情况。可知, 当应变速率恒定不变时, 峰值应力随温度的升高而减小; 当温度恒定时, 峰值应力随应变速率的加快而增大。可以看出, 温度恒定时, 峰值应力与对数应变速率呈线性关系, 并且随着变形温度的升高, 直线的斜率减小。表明峰值应力对应变速率的敏感性随着变形温度的下降而增强, 即低温下应变速率对流动应力的影响更大。

|

图 4 Mg-9Al-3Si-0.375Sr-0.78Y合金在不同热变形温度下的峰值应力曲线 Fig. 4 Peak stress curves of Mg-9Al-3Si-0.375Sr-0.78Y alloy at different hot deformation temperatures |

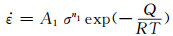

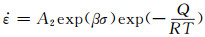

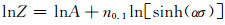

材料高温变形过程受变形激活能控制, 其变形难易程度受变形温度和应变速率共同影响。在研究金属材料热变形激活能和热变形行为的经验公式中, Arrhenius本构方程被广泛使用[19-20]。通常, Arrhenius方程有2种表达形式: 在低应力水平时, 应变速率和应力呈幂指数关系, 见式(1);在高应力水平时, 应变速率与应力呈指数关系, 见式(2)。Sellars双曲正弦形式可以适用所有应力状态, 见式(3)。

|

(1) |

|

(2) |

|

(3) |

式中: A, β(MPa-1), n, α(α=β/n1, MPa-1)为材料常数;

对式(1), (2)两边取自然对数, 整理得:

|

(4) |

|

(5) |

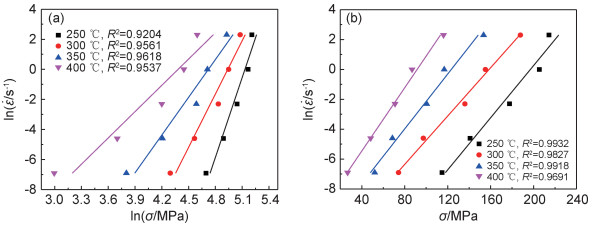

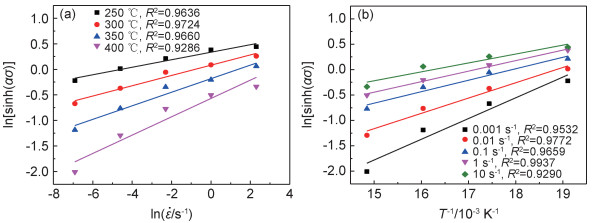

图 5为应变为0.1、不同温度时ln

|

图 5 不同温度时ln |

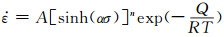

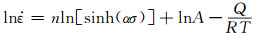

对式(3)两边取自然对数, 整理得:

|

(6) |

当温度T或应变速率恒定不变时, 对式(6)求偏微分可得:

|

(7) |

|

(8) |

图 6为应变为0.1时的ln

|

图 6 不同温度下 |

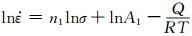

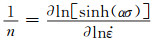

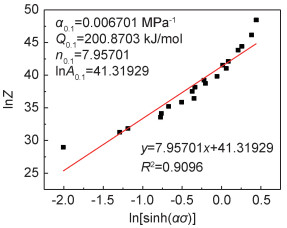

Zener和Holloman提出了应变速率与变形温度对流变应力的综合影响, 用温度补偿的应变速率因子参数表示:

|

(9) |

对式(9)两端分别取对数, 并结合式(3), 可得:

|

(10) |

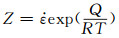

式中: Z是Zener-Holloman参数。将Q,

|

图 7 Mg-9Al-3Si-0.375Sr-0.78Y合金ln[sinh(ασ)]与lnZ的关系 Fig. 7 Relationship of ln[sinh(ασ)] and lnZ of Mg-9Al-3Si-0.375Sr-0.78Y alloy |

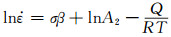

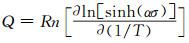

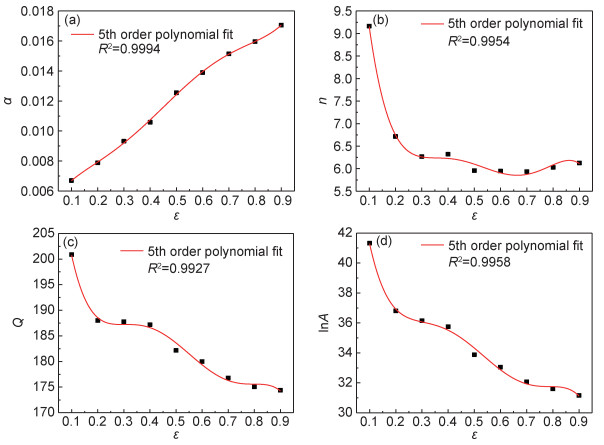

式(10)未考虑应变对流动应力的影响。然而, 实验结果表明, 无论在低应变区间还是高应变区间, 应变对应力都有较明显的影响。因此, 通过同样的方法分别计算不同应变下的材料常数(α, n, Q和lnA), 绘制材料常数与应变ε的关系曲线, 如图 8所示。根据不同应变下的平均Q, m值可得250~400 ℃以及应变速率0.001~10 s-1范围内Mg-9Al-3Si-0.375Sr-0.78Y合金的平均变形激活能为183.58097 kJ/mol, 平均应变速率敏感指数为0.1616。

|

图 8 材料常数与应变的关系 (a)α; (b)n; (c)Q; (d)lnA Fig. 8 Variation of α(a), n(b), Q(c) and lnA(d) with strain |

对材料常数α, n, Q和lnA分别进行5阶多项式拟合, 如式(11)所示。

|

(11) |

式中: Y(ε)为α, n, Q和lnA 4个材料常数; ε为应变。多项式的系数如表 1所示。

| Constant | B0 | B1 | B2 | B3 | B4 | B5 |

| α | 0.00873 | -0.02414 | 0.17981 | -0.66641 | 1.22319 | -0.86019 |

| n | 9.5129 | -25.7345 | 129.4142 | -405.126 | 555.0627 | -245.097 |

| Q | 1034.341 | -3585.47 | 20899.58 | -74667.1 | 123255 | -73783.9 |

| lnA | 76.61252 | -277.728 | 1618.898 | -5753.43 | 9447.826 | -5627.98 |

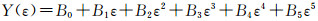

图 9是不同温度和应变速率下实验应力应变曲线与模型预测值的比较分布图。对比实验值和模型预测值可得平均绝对误差为6.62%, 模型能够较好地预测合金在250~400 ℃和0.001~10 s-1范围内的流动应力。在300, 350 ℃及0.001~10 s-1范围内, 模型的平均绝对误差分别为1.57%和1.76%;在250 ℃和0.001~0.1 s-1范围内, 模型的平均绝对误差为0.92%;在400 ℃和0.1~10 s-1范围内, 模型的平均绝对误差为3.8%。而在低温高应变速率(250 ℃,

|

图 9 不同温度和应变速率下流动应力预测值与实验结果的对比 (a)250 ℃; (b)300 ℃; (c)350 ℃; (d)400 ℃ Fig. 9 Comparison between experimental and predicted flow stress with different temperatures and strain rates (a)250 ℃; (b)300 ℃; (c)350 ℃; (d)400 ℃ |

图 10是流动应力实验值与模型预测值的对比。可以看出, 模型预测值和实验值相关性良好, 相关系数为98.31%, 说明建立的本构模型能够较好地预测Mg-9Al-3Si-0.375Sr-0.78Y合金在250~400 ℃和0.001~0.1 s-1范围内热变形过程的流动应力。

|

图 10 流动应力的预测值与实验值对比 Fig. 10 Comparison between experimental and predicted flow stresses |

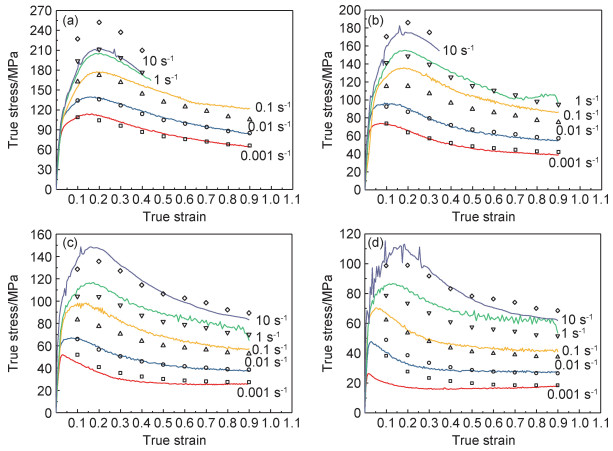

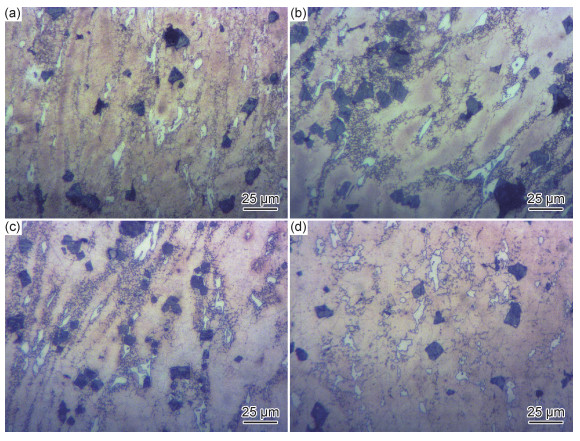

图 11为应变速率为0.1 s-1时不同温度下合金的微观组织形貌。从图 11(a)中可以看出, 当变形温度为250 ℃时, 再结晶区域较小, 集中分布在粗大的原始α-Mg晶界处, 且再结晶晶粒的尺寸较小, 而β相的形貌几乎没有变化。当温度上升至300 ℃时, 可以看到晶界的新生α相即再结晶晶粒长大, 呈"项链状"分布, 同时β相拉长(图 11(b))。当温度进一步升高到350 ℃时, 晶界新生α相发生了更加明显的合并长大, 发生了较大程度的动态再结晶, 逐步取代了初生α-Mg晶粒, 此时β相出现了溶断的现象, 尺寸减小(图 11(c)); 当温度达到400 ℃时, 原始α晶粒完全再结晶, 晶粒明显长大, β相尺寸进一步减小, 形貌变为短棒状或小球状(图 11(d))。

|

图 11 合金在应变速率为0.1 s-1时不同热变形温度下的微观组织 (a)250 ℃; (b)300 ℃; (c)350 ℃; (d)400 ℃ Fig. 11 Microstructures of alloys at different hot deformation temperatures and with strain rate of 0.1 s-1 (a)250 ℃; (b)300 ℃; (c)350 ℃; (d)400 ℃ |

变形温度对镁合金动态再结晶的影响较为明显。当热变形温度为250~300 ℃, 此时温度较低, 位错难以通过运动实现重组, 从而抑制动态再结晶的发生[21], 新生的α-Mg相仅出现在初生α-Mg相的晶界附近; 当温度达到350 ℃, 由于温度较高, 位错的滑移、攀移、交滑移比低温时更容易, 再结晶的形核率增加, 同时晶界迁移能力增强, 促进初生α相再结晶的发生, 同时新生的晶界α晶粒逐渐生长、长大; 当温度达到400 ℃时, 由于温度的进一步升高, 初生α相实现了完全再结晶, 晶界α晶粒逐渐合并长大, 晶粒尺寸进一步增加, 且晶界变得圆滑, 棱角不明显。此外, 从图 11(c)和11(d)发现, α相晶粒明显长大, 而β相尺寸明显减小。这是由于, 随着温度的升高, β相溶于α-Mg相基体中造成的。朱艳春等[22]在研究AZ31B镁合金的热变形行为时也发现了该现象。

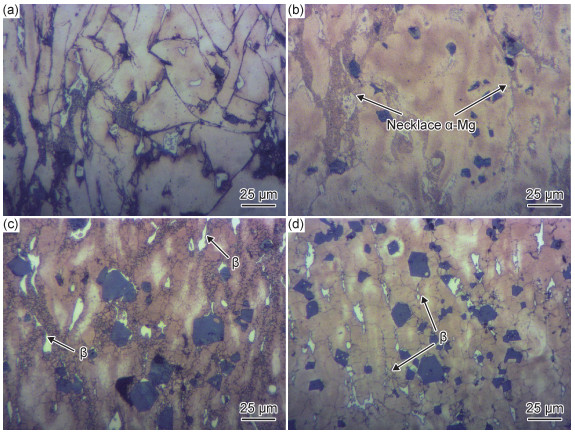

图 12为350 ℃时不同应变速率下合金的微观组织。可以看出, 随着应变速率的降低, 再结晶程度增加。当应变速率为1 s-1和10 s-1时, 动态再结晶组织仍沿着原始晶粒边界生长, 呈"项链状"组织, 而当应变速率减小至0.001 s-1时, "项链状"组织几乎消失, 再结晶区域明显增加, 说明合金的动态再结晶对应变速率十分敏感。一般来说, 合金在较低应变速率下进行变形更有利于合金的动态再结晶过程, 合金的晶粒更加均匀。而在高应变速率下变形, 由于加工硬化影响效果显著, 限制了新生再结晶晶粒的生长, 使得动态再结晶的晶粒尺寸较小。此外, 随着应变速率的降低, β相也由原来的长条状变为短棒状或球状, 说明随着应变速率的降低, 固溶时间增加, β相溶解量增加, 尺寸减小。

|

图 12 合金在350 ℃时不同应变速率下的微观组织(a)10 s-1; (b)1 s-1; (c)0.1 s-1; (d)0.001 s-1 Fig. 12 Microstructures of alloys with different strain rates and at 350 ℃ (a)10 s-1; (b)1 s-1; (c)0.1 s-1; (d)0.001 s-1 |

(1) Mg-9Al-3Si-0.375Sr-0.78Y合金在热变形过程中, 峰值应力随着应变速率的降低和温度的升高而减小, 峰值应力对应变速率的敏感性随着变形温度的下降而增强。

(2) 建立引入应变的Mg-9Al-3Si-0.375Sr-0.78Y合金热变形Arrhenius本构方程, 模型的平均绝对误差为6.62%, 能够较好地预测合金在250~400 ℃和0.001~10 s-1范围内的流动应力; 在300, 350 ℃及0.001~10 s-1范围内, 模型的平均绝对误差分别为1.57%和1.76%;在低温高应变速率(250 ℃,

(3) 在250~400 ℃和0.001~10 s-1范围内, Mg-9Al-3Si-0.375Sr-0.78Y合金的平均变形激活能为183.58 kJ/mol, 平均应变速率敏感指数为0.1616。

(4) 在低温(250~300 ℃)变形时, 动态再结晶仅发生在晶界处, 初生α-Mg晶粒没有发生再结晶; 在高温(350~400 ℃)变形时, 初生α-Mg晶粒发生了明显的动态再结晶。随着温度的增加和应变速率的降低, 再结晶区域明显增加, 再结晶晶粒逐渐长大。

| [1] |

PAN F S, YANG M B, CHEN X H. A review on casting magnesium alloys: modification of commercial alloys and development of new alloys[J]. Journal of Materials Science & Technology, 2016, 32(12): 1211-1221. |

| [2] |

李落星, 周佳, 张辉. 车身用铝、镁合金先进挤压成形技术及应用[J]. 机械工程学报, 2012, 48(18): 35-43. LI L X, ZHOU J, ZHANG H. Advanced extrusion technology and application of aluminium, magnesium alloy for vehicle body[J]. Journal of Mechanical Engineering, 2012, 48(18): 35-43. |

| [3] |

李宜达, 梁敏洁, 廖海洪, 等. 高性能镁合金及其在汽车行业应用的研究进展[J]. 热加工工艺, 2013, 42(10): 12-16. LI Y D, LIANG M J, LIAO H H, et al. Research progress of advanced magnesium alloys and its application in auto industry[J]. Hot Working Technology, 2013, 42(10): 12-16. |

| [4] |

TSUZUKI R, KONDOH K. In-situ solid-state synthesis of Mg composite with Mg2Si dispersoids[J]. Materials Science Forum, 2005, 475/479: 497-500. |

| [5] |

郭学锋, 杨文朋, 宋佩维. 往复挤压Mg-4Al-2Si合金中Mg2Si颗粒形貌与分布[J]. 材料工程, 2011(11): 62-67. GUO X F, YANG W P, SONG P W. Morphological and distribution characteristics of Mg2Si particles in Mg-4Al-2Si alloy prepared by reciprocating extrusion[J]. Journal of Materials Engineering, 2011(11): 62-67. |

| [6] |

陈可, 李子全, 刘劲松, 等. Ba对原位自生Mg2Si/Mg-Zn-Si复合材料组织与力学性能的影响[J]. 材料工程, 2010(4): 63-68. CHEN K, LI Z Q, LIU J S, et al. Effects of Ba addition on microstructure and properties of in-situ synthesized Mg2Si/Mg-Zn-Si composite[J]. Journal of Materials Engineering, 2010(4): 63-68. |

| [7] |

毛建军, 潘复生, 陈先华, 等. ZK60镁合金的热压缩变形行为[J]. 材料导报, 2010(4): 62-66. MAO J J, PAN F S, CHEN X H, et al. Hot compression deformation behavior of ZK60 magnesium alloy[J]. Materials Reports, 2010(4): 62-66. |

| [8] |

AGNEW S R, MEHROTRA P, LILLO T M, et al. Texture evolution of five wrought magnesium alloys during route A equal channel angular extrusion: experiments and simulations[J]. Acta Materialia, 2005, 53(11): 3135-3146. DOI:10.1016/j.actamat.2005.02.019 |

| [9] |

王忠堂, 霍达, 于晓林. 基于新加工硬化率方法的AZ80镁合金动态再结晶临界条件[J]. 中国有色金属学报, 2018, 28(10): 30-37. WANG Z T, HUO D, YU X L. Critical conditions of dynamic recrystallization of AZ80 magnesium alloy based on a new method of work hardening rate[J]. Chinese Journal of Nonferrous Metals, 2018, 28(10): 30-37. |

| [10] |

陈祥龙, 徐春国, 秦思晓, 等. 挤压态ZK61M镁合金热压缩变形行为与本构方程建立[J]. 锻压技术, 2019, 44(5): 147-153. CHEN X L, XU C G, QIN S X, et al. Hot compression deformation behavior of extruded ZK61M magnesium alloy and establishment of constitutive equation[J]. Forging & Stamping Technology, 2019, 44(5): 147-153. |

| [11] |

WONG T W, HADADZADEH A, WELLS M A. High temperature deformation behavior of extruded AZ31B magnesium alloy[J]. Journal of Materials Processing Technology, 2017, 251: 360-368. |

| [12] |

FENG F, HUANG S, MENG Z, et al. A constitutive and fracture model for AZ31B magnesium alloy in the tensile state[J]. Materials Science and Engineering: A, 2014, 594: 334-343. DOI:10.1016/j.msea.2013.11.008 |

| [13] |

KARIMI E, ZAREIHANZAKI A, PISHBIN M H, et al. Instantaneous strain rate sensitivity of wrought AZ31 magnesium alloy[J]. Materials & Design, 2013, 49(4): 173-180. |

| [14] |

张晓华, 姜巨福, 罗守靖. AZ91D镁合金的热压缩变形行为[J]. 中国有色金属学报, 2009, 19(10): 1720-1725. ZHANG X H, JIANG J F, LUO S J. Compression deformation behavior of AZ91D magnesium alloy at elevated temperature[J]. Chinese Journal of Nonferrous Metals, 2009, 19(10): 1720-1725. |

| [15] |

BLUM W, WEIDINGER P, WATZINGER B. Time dependent deformation of the magnesium alloys AS21 and AZ91 around 100 deg. C[J]. Zeitschrift fur Metallkunde, 1997, 88(8): 636-641. |

| [16] |

SPIGARELLI S, CICCARELLI D, EVANGELISTA E. Compressive deformation of an Mg-Al-Si-RE alloy between 120 and 180℃[J]. Materials Letters, 2004, 58(3/4): 460-464. |

| [17] |

张连腾, 陈乐平, 周全. Sr、Y复合变质对Mg-9Al-3Si合金凝固组织及力学性能影响[J]. 特种铸造及有色合金, 2019, 39(11): 1268-1272. ZHANG L T, CHEN L P, ZHOU Q. Effects of compound treatment of Sr-Y on solidification structure and mechanical properties of Mg-9Al-3Si alloy[J]. Special Casting & Nonferrous Alloys, 2019, 39(11): 1268-1272. |

| [18] |

刘飞, 尹健, 邵琦, 等. 脉冲磁场对高含量自生Mg2Si/Mg-Al基复合材料凝固组织的影响[J]. 材料导报, 2019, 33(2): 293-297. LIU F, YIN J, SHAO Q, et al. Improved Solidification Structure of in-situ Mg2Si/Mg-Al composites by applying pulsed magnetic field: a comparative study[J]. Materials Reports, 2019, 33(2): 293-297. |

| [19] |

CAI J, LI F, LIU T, et al. Constitutive equations for elevated temperature flow stress of Ti-6Al-4V alloy considering the effect of strain[J]. Materials & Design, 2011, 32(3): 1144-1151. |

| [20] |

徐勇, 杨湘杰, 何毅, 等. TC4钛合金流动软化行为及本构模型研究[J]. 稀有金属材料与工程, 2017, 46(5): 1321-1326. XU Y, YANG X J, HE Y, et al. Flow softening behavior and constitutive equation of TC4 titanium alloy during hot deformation[J]. Rare Metal Materials and Engineering, 2017, 46(5): 1321-1326. |

| [21] |

李庆波, 叶凡, 周海涛, 等. Mg-9Y-3Zn-0.5Zr合金的热变形行为[J]. 中国有色金属学报, 2008, 18(6): 1012-1019. LI Q B, YE F, ZHOU H T, et al. Hot deformation behavior of Mg-9Y-3Zn-0.5Zr alloy[J]. Chinese Journal of Nonferrous Metals, 2008, 18(6): 1012-1019. |

| [22] |

朱艳春, 马立峰, 黄志权, 等. 加工参数对铸态AZ31B镁合金热变形行为及组织演变的影响[J]. 稀有金属材料与工程, 2019, 48(1): 263-268. ZHU Y C, MA L F, HUANG Z Q, et al. Effects of processing parameters on hot deformation behavior and microstructure evolution of as-cast AZ31B magnesium alloy[J]. Rare Metal Materials and Engineering, 2019, 48(1): 263-268. |

2021, Vol. 49

2021, Vol. 49