文章信息

- 张彦辉, 李亚琼, 雷勋惠, 张立峰

- ZHANG Yan-hui, LI Ya-qiong, LEI Xun-hui, ZHANG Li-feng

- Ar-O2气体去除硅铁合金中金属杂质研究

- Removing metallic impurities from ferrosilicon alloy by Ar-O2 gas blowing

- 材料工程, 2021, 49(2): 66-72

- Journal of Materials Engineering, 2021, 49(2): 66-72.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000468

-

文章历史

- 收稿日期: 2020-05-28

- 修订日期: 2020-06-22

2. 先进制造用高品质钢铁材料开发与智能制造北京市国际科技合作基地, 北京 100083;

3. 燕山大学 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004

2. Beijing International Center of Advanced and Intelligent Manufacturing of High Quality Steel Materials, Beijing 100083, China;

3. State Key Laboratory of Metastable Materials Science and Technology, Yanshan University, Qinhuangdao 066004, Hebei, China

我国是钢铁生产大国, 也是铁合金生产大国[1]。目前我国铁合金的产量约占世界总产量的40%, 其中产量的90%应用于钢铁生产过程中。其中硅铁合金应用最为广泛, 是钢铁行业常用的脱氧剂和合金剂[2]。由于硅铁合金产品中含有一定量的铝、钙、钛等杂质元素, 用于炼钢生产中时, 这些杂质元素会被带入钢液进而造成污染。随着钢液洁净度要求的不断提高, 硅铁合金中杂质元素的影响也逐渐被重视[3-12]。Li等[11]使用含1.36%(质量分数, 下同)Al和0.76%Ca的硅铁合金进行钢液精炼工业实验, 发现钢中大尺寸非金属夹杂物增多且不易去除, 严重影响了钢液的洁净度。同时, 还发现硅铁合金中的Al和Ca杂质会与钢液中溶解氧发生反应生成高熔点的氧化铝和钙铝酸盐类非金属夹杂物, 导致钢液连铸过程中水口结瘤严重[3, 5]。

为了满足高洁净度钢种冶炼要求和连铸过程的顺行, 钢铁企业对硅铁合金的纯净度提出了更高的要求, 铁合金企业也开始着手生产低杂质含量的硅铁合金。生产高纯净度的硅铁合金有两种方式: (1)使用高纯度的冶炼原料; (2)利用高效、低廉的精炼技术提纯硅铁合金。前者成本较高且生产出来的高纯硅铁合金不可避免地受到容器、气氛等影响而造成二次污染, 因此推广与应用受限; 后者经济性好、可操作性强, 常用的精炼手段如吹气精炼、造渣精炼、吹气-造渣联合精炼。这些精炼手段的共同点在于利用氧化性气体或渣剂与硅铁合金中的杂质反应, 进而生成氧化物而被去除。对硅系合金精炼提纯已有广泛研究[13-25], 常用的气体有Ar-H2O-O2[22]、压缩空气和Ar-O2气体[14]、空气和O2[18]等; 常用的氧化渣剂有SiO2-CaO-Al2O3[15], CaO-SiO2[13], Na2O-SiO2[13], CaO-Fe2O3-SiO2-CaF2[6]等。Tinject工艺[25]使用SiO2-CaO-Al2O3渣剂结合底吹Ar-O2气体对75硅铁合金进行精炼研究, Al和Ca杂质的精炼效果优异, 去除率分别为94.97%和97.36%。陈佩仙等[18]进行了CaO-B2O3-Na2O造渣-吹气联合精炼研究, 结果表明, 当压缩空气和氧气比例为2∶5, 精炼时间为40 min时, 硅铁合金中Al杂质含量可降低至0.5%以下。王新国[14]研究了不同渣系下的硅系合金精炼, 同时进行了造渣精炼结合底吹气体的实验室实验和工业实验, 研究发现向硅铁合金中顶加预熔氧化渣、底吹压缩空气, 精炼25 min时, 可以有效去除86.11%的Al和95.0%的Ca杂质。上述研究都显示了良好的Al, Ca杂质去除效果, 提高了硅铁合金的洁净度, 但上述精炼过程中还存在渣剂使用量大、精炼过程需要扒渣、对设备要求高等问题。

基于此, 本工作着重考察吹气精炼方法, 通过硅铁合金顶吹Ar-O2气体的精炼方式去除硅铁合金中的金属杂质, 结合成分检测考察不同精炼时刻下硅铁合金熔体中杂质含量的变化趋势, 以期提出一种易操作、低成本、高效率的硅铁合金精炼工艺。

1 实验材料与方法本研究选用75硅铁合金作为原料, 其所含主要杂质为Al, Ca, Ti, 含量分别为1.11%, 0.31%, 0.11%, 顶吹气体为高纯Ar和O2的混合气体, 比例为80%Ar, 20%O2。

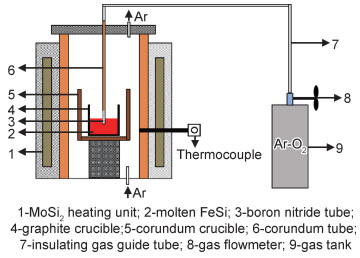

硅铁合金吹气精炼实验使用硅钼电阻高温炉, 温度控制在(1550±1) ℃, 炉内底部吹入氩气作为保护性气体, 流量为500 mL/min。选用石墨坩埚熔炼硅铁合金原料, 并在其外部套有氧化铝保护坩埚; 选用底部材质为BN的吹气管, 控制其插入硅铁合金熔体深度为10 mm不变, 且位于硅铁合金熔体正中间。BN管上部连接Al2O3管, Al2O3管和外接吹气软管接通, 采用气体流量计控制Ar-O2气体流量80 mL/min。混合气体中的氩气用来稀释氧气浓度, 防止吹气精炼过程中硅铁合金过度氧化烧损, 同时起到搅拌作用, 改善吹气过程动力学条件, 精炼设备示意图如图 1所示。

|

图 1 顶吹气体精炼设备示意图 Fig. 1 Schematic diagram of top gas blowing refining equipment |

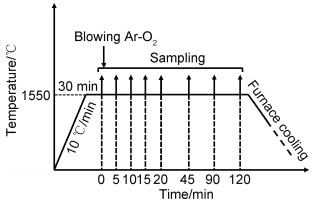

在吹气精炼实验过程中进行连续取样操作: 先将装有硅铁合金块的石墨坩埚放入硅钼电阻高温炉内进行升温加热, 升温速率为10 ℃/min, 在1550 ℃下保温30 min, 确保硅铁合金完全熔化; 使用石英管取样器取出第一个硅铁合金试样, 作为吹气精炼前的空白试样; 然后打开气瓶阀, 调整气体流量计进行顶部吹气精炼, 分别在吹气精炼5, 10, 15, 20, 45, 90, 120 min时取样, 之后将样品进行水冷; 取样结束后关闭Ar-O2气体, 对硅钼电阻高温炉进行控温冷却, 实验过程示意图如图 2所示。

|

图 2 实验过程示意图 Fig. 2 Schematic diagram of experimental procedure |

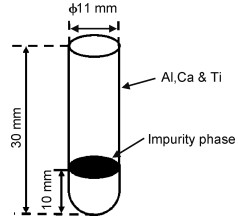

所取样品示意图如图 3所示, 样品高度约30 mm, 在距离样品底部10 mm的位置将样品切割一分为二, 底部10 mm高度的样品用于金属杂质相检测, 处理方法为: 将底部样品进行热镶, 然后借用自动磨样机进行磨、抛处理, 最后使用带有扫描电子显微镜和能量色散光谱仪功能的自动扫描电镜Aspex对硅铁合金中含有Al, Ca, Ti杂质相的数量、形貌、面积分数等进行统计分析, 扫描电压设置为20 keV, 检测杂质相最小尺寸设置为3 μm。顶部20 mm高度的样品用于杂质成分检测, 采用电感耦合等离子体原子发射光谱法(ICP-AES)测定硅铁合金中Al, Ca, Ti杂质含量。

|

图 3 硅铁合金样品分析示意图 Fig. 3 Schematic diagram of ferrosilicon alloy sample |

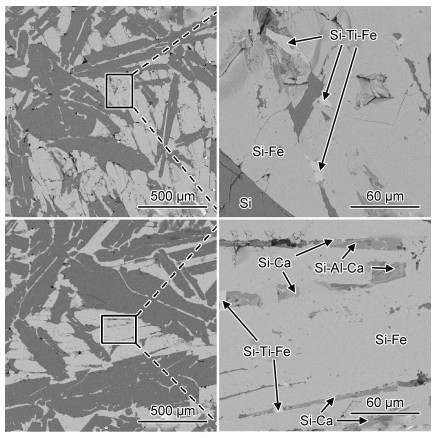

精炼前硅铁合金的背散射图像如图 4所示, 初生硅相颜色较深, 硅铁共晶相颜色较浅, 在硅铁共晶相中还发现颜色异于硅铁的杂质相, 形貌为不规则的多边形。经EDS检测这些杂质相主要含有Al, Ca, Ti, 由于各元素成分不同, 呈现出不同的颜色: 含Ti高的杂质相颜色最亮, 含Ca高的杂质相颜色次之, 含Al高的杂质相颜色最暗。

|

图 4 精炼前硅铁合金中杂质相背散射照片 Fig. 4 Backscattered electron images of impurity phases in ferrosilicon alloy before Ar-O2 gas blowing refining |

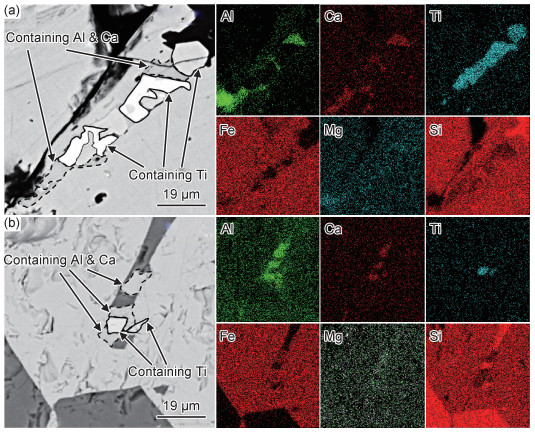

硅铁合金中典型杂质相元素的面扫描结果如图 5所示, 元素面扫描结果中各颜色的强弱代表元素的相对含量高低, 从图 5(a)中可以看出: 精炼前硅铁合金中杂质相主要含有Al, Ca, Ti, 以及少量Mg, 并且Al, Ca富集至一相, Ti富集至另一相。精炼前硅铁合金中杂质相尺寸大, 总长度约74 μm, 其中含Al和Ca杂质相长度约30 μm, 含Ti杂质相长度约20 μm, 分布区域广; 从图 5(b)中可以看出: 吹气精炼120 min后硅铁合金中杂质相仍以Al, Ca, Ti为主, 含有少量Mg, 杂质相总长度约24 μm, 其中含Al和Ca的杂质相长度约8 μm, 含Ti的杂质相长度约6 μm。

|

图 5 硅铁合金中杂质相元素的面扫描结果 (a)Ar-O2吹气精炼前; (b)Ar-O2吹气精炼120 min后 Fig. 5 Elemental mapping results of impurity phases in ferrosilicon alloy (a)before Ar-O2 gas blowing refining; (b)after Ar-O2 gas blowing refining for 120 min |

依据图 4结果可知, 硅铁合金中杂质相呈现不同的灰度, 例如Ti富集的杂质相颜色较亮, 呈白色, Al和Ca富集的杂质相颜色较暗, 呈深灰色, 这些杂质相的灰度明显区别于硅铁合金基体中的硅铁合金相和初生硅相。因此, 利用Aspex可对不同灰度值的杂质相进行自动识别、扫描、捕捉, 扫描区域约为30 mm2, 杂质相分析的界限标准为杂质的值量分数大于1%。自动扫描结束后, 结合杂质相照片进行筛选, 获得不同吹气精炼时刻样品中杂质相面积分数的变化情况, 结果如表 1所示。

| Time/min | Area fraction of impurity phase/10-6 | ||

| Containing Al | Containing Ca | Containing Ti | |

| 0 | 1589.16 | 654.90 | 1574.03 |

| 5 | 55.27 | 25.27 | 47.82 |

| 10 | 38.14 | 22.53 | 30.23 |

| 15 | 19.68 | 6.42 | 18.69 |

| 20 | 19.83 | 8.85 | 14.79 |

| 45 | 10.54 | 3.14 | 7.29 |

| 90 | 5.85 | 2.83 | 2.82 |

| 120 | 5.17 | 1.65 | 3.58 |

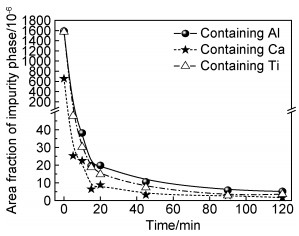

将表 1结果绘制于图 6, 显示了各杂质相面积分数随精炼时间的变化行为: 吹气精炼5 min时, 含Al, Ca, Ti杂质相面积分数分别从1589.16×10-6, 654.90×10-6, 1574.03×10-6迅速降低到55.27×10-6, 25.27×10-6, 47.82×10-6, 随着吹气精炼时间的延长, 杂质相面积分数下降趋于平缓; 当吹气精炼120 min时, 含Al, Ca, Ti杂质相面积分数最终降低至5.17×10-6, 1.65×10-6, 3.58×10-6。上述讨论从杂质相面积分数的角度出发, 随着吹气精炼过程的进行, 硅铁合金中杂质相数量减少, 可定性判断出吹气精炼对硅铁合金的净化效果。

|

图 6 硅铁合金中杂质相面积分数随吹Ar-O2气体精炼时间的变化 Fig. 6 Variation of area fraction of impurity phases in ferrosilicon alloy with the refining time during the Ar-O2 gas blowing process |

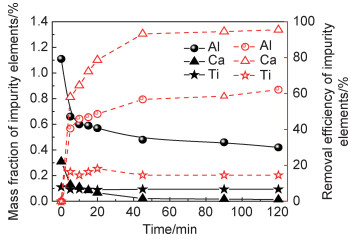

进一步利用ICP-AES方法定量检测硅铁合金中Al, Ca, Ti杂质含量的变化, 并依据结果计算得到杂质的去除率, 结果如图 7所示: 硅铁合金原料中杂质Al含量最高, Ca含量次之, Ti含量最低, 其含量分别为1.11%, 0.31%, 0.11%;吹气精炼5 min时, Al, Ca, Ti杂质含量分别是0.66%, 0.13%, 0.092%, 去除率分别为40.54%, 58.06%, 16.36%;随后杂质含量降低变缓, 当吹气精炼45 min时, Al和Ca杂质含量和去除率平均变化速率趋于平缓; 此后, 随着精炼过程的进行, Al和Ca杂质的去除效果不明显。硅铁合金中Ti杂质在吹气精炼5 min后, 其含量和去除率大小呈波动变化, 精炼去除效果不明显; 吹气精炼45 min后, Ti杂质含量和去除率分别稳定在0.094%和14.54%;吹气精炼120 min时, Al, Ca, Ti杂质含量分别为0.42%, 0.014%, 0.094%, 去除率分别为62.16%, 95.48%, 14.54%。由此可以看出, 硅铁合金中顶吹Ar-O2气体能够有效去除Al和Ca杂质, 但Ti杂质元素去除效果不明显; 在此条件下, 吹气精炼45 min后, 精炼反应趋向于平衡, 单纯延长吹气时间不能明显改善精炼效果。

|

图 7 硅铁合金中杂质含量和去除率随吹Ar-O2气体精炼时间的变化 Fig. 7 Variation of impurity contents and removal efficiency in ferrosilicon alloy with the refining time during the Ar-O2 gas blowing process |

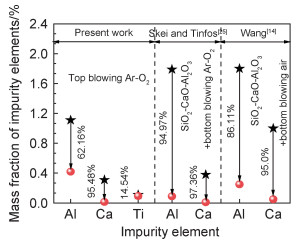

图 8对比了不同精炼手段对硅铁合金的净化效果。文献中均采用造渣-吹气联合精炼方式, 其中底吹Ar-O2联合造渣方式去除Al和Ca杂质的效果最优, 其次是底吹压缩空气联合造渣方式, 本研究采用顶吹Ar-O2气体的精炼效果略差, 但杂质Ca的去除效果相差不大。可以看出: 吹入Ar-O2气体既能搅拌硅铁合金熔体, 改善去除过程动力学条件, 同时能够增强体系氧化性, 而吹入压缩空气对体系的氧化性增强效果较差; 加入顶渣后, 能够增强吸附杂质被氧化而生成的产物, 使得杂质更好去除。

|

图 8 不同精炼方法对硅铁合金的净化效果对比结果 Fig. 8 Comparison of purification effect of different refining methods on the ferrosilicon alloy |

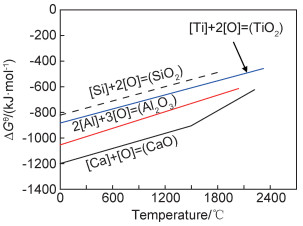

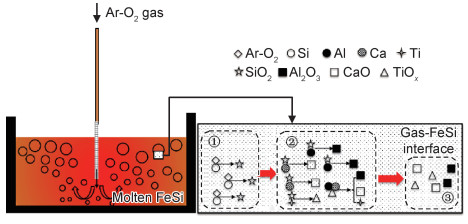

吹气精炼过程中Al和Ca杂质容易去除, Ti杂质不易去除, 这和元素自身氧化反应吉布斯自由能有关, 埃林汉姆图如图 9所示。能够看到: 和Al, Ca元素相比, Ti元素氧化反应吉布斯自由能变值最高, 氧化反应吉布斯自由能变曲线位于Al和Ca元素之上; 可以说明: (1)Ti元素不易被氧化; (2)氧化产物TiO2会充当氧化剂和Al, Ca元素反应被还原, 因此Ti杂质的去除效果不好。Al和Ca元素的氧化反应吉布斯自由能变曲线较低, 氧化反应更易进行, 杂质的去除效果较好。硅铁合金中Al, Ca, Ti杂质在吹气精炼过程中的去除机理示意图如图 10所示, 因为硅铁合金熔体中Si是其主要溶剂, Ar-O2气体吹入硅铁合金熔体后, 在气体-硅铁合金界面进行反应: (1)Si被氧化生成SiO2; (2)硅铁中的Al, Ca, Ti杂质被SiO2氧化对应生成Al2O3, CaO, TiOX, 同时部分TiOX和杂质Al, Ca反应被还原; (3)Al2O3, CaO, TiOX跟随气泡上浮去除, 达到精炼提纯的效果。

|

图 9 埃林汉姆图 Fig. 9 Ellingham diagram |

|

图 10 硅铁合金中吹气精炼去除铝、钙、钛杂质机理图 Fig. 10 Purification mechanism of Al, Ca and Ti removal from ferrosilicon alloy by blowing Ar-O2 gas |

(1) 硅铁合金中主要含有Al, Ca, Ti杂质相, 且其灰度明显区别于硅铁合金基体, 可以利用Aspex对杂质相面积分数进行统计分析, 定性判定吹气精炼对硅铁合金的净化效果: 吹气精炼120 min时, 含Al, Ca, Ti的杂质相面积分数分别从1589.16×10-6, 654.90×10-6, 1574.03×10-6降低至5.17× 10-6, 1.65×10-6, 3.58×10-6。

(2) 吹气精炼5 min时, Al和Ca含量分别急剧降低至0.66%和0.13%;吹气精炼45 min后, 杂质元素去除速率变缓, 精炼反应趋于平衡; 吹气精炼120 min时, Al, Ca, Ti含量分别降低至0.42%, 0.014%, 0.094%, 去除率分别为62.16%, 95.48%, 14.54%。

(3) 吹气精炼机理为: 首先Si被氧化生成SiO2; 然后硅铁中的Al, Ca, Ti杂质被SiO2氧化对应生成Al2O3, CaO, TiOX, 同时部分TiOX和杂质Al, Ca反应; 最后Al2O3, CaO, TiOX跟随气泡上浮去除, 达到精炼提纯的效果。

| [1] |

高海亮. 中国铁合金发展现状与展望[J]. 中国冶金, 2005, 15(4): 12-16. GAO H L. Present situation and outlook of China's ferroalloy industry[J]. China Metallurgy, 2005, 15(4): 12-16. |

| [2] |

赵乃成, 张启轩. 铁合金生产实用技术手册[M]. 北京: 冶金工业出版社, 1998. ZHAO N C, ZHANG Q X. Practical technical manual for ferroalloy production[M]. Beijing: Metallurgical Industry Press, 1998. |

| [3] |

HIDEKAZU T, NODA M, TOHGE T, et al. Effects of Al and Ca in ferrosilicon alloys for deoxidation on inclusion composition in type 304 stainless steel[J]. Iron & Steelmaker, 2001, 28(2): 93-101. |

| [4] |

PARK J H, KANG Y B. Effect of ferrosilicon addition on the composition of inclusions in 16Cr-14Ni-Si stainless steel melts[J]. Metallurgical and Materials Transactions B, 2006, 37(5): 791-797. DOI:10.1007/s11663-006-0061-4 |

| [5] |

OLLE W, VOCIU B. The purity of ferrosilicon and its influence on inclusion cleanliness of steel[J]. ISIJ International, 2007, 36(36): 132-135. |

| [6] |

ANANINA S A, VERUSHKIN V V, ISKHAKOV F M, et al. Production of ferrosilicon with a low impurity content[J]. Russian Metallurgy (Metally), 2009, 50(8): 748-751. |

| [7] |

PANDE M M, GUO M, GUO X, et al. Ferroalloy quality and steel cleanliness[J]. Ironmaking & Steelmaking, 2010, 37(7): 502-511. |

| [8] |

PANDE M M, GUO M, DEVISSCHER S, et al. Influence of ferroalloy impurities and ferroalloy addition sequence on ultra low carbon (ULC) steel cleanliness after RH treatment[J]. Ironmaking & Steelmaking, 2012, 39(7): 519-529. |

| [9] |

BI Y Y, KARASEV A, JONSSON P G. Investigations of inclusions in ferrochromium alloys[J]. Ironmaking & Steelmaking, 2014, 41(10): 756-762. |

| [10] |

KELLNER H E O, KARASEV A, MEMARPOUR A, et al. Evolution of non-metallic inclusions from FeTi70R alloy during alloying of Fe-40Ni-20Cr steels[J]. Steel Research International, 2016, 87(11): 1461-1468. DOI:10.1002/srin.201500428 |

| [11] |

LI M, LI S S, REN Y, et al. Modification of inclusions in linepipe steels by Ca-containing ferrosilicon during ladle refining[J]. Ironmaking & Steelmaking, 2020, 47(1): 1-7. |

| [12] |

MIHARA R, GAO X, KIM S J, et al. Effect of Si content on oxide formation on surface of molten Fe-Cr-C alloy bath during oxygen top blowing[J]. Metallurgical and Materials Transactions B, 2018, 49(2): 146-158. DOI:10.1007/s11663-017-1135-1 |

| [13] |

WEISS T, SCHWERDTFEGER K. Chemical equilibria between silicon and slag melts[J]. Metallurgical and Materials Transactions B, 1994, 25(4): 497-504. DOI:10.1007/BF02650071 |

| [14] |

王新国. 硅系合金氧化精炼过程的热力学研究[D]. 上海: 上海大学, 2001. WANG X G. Thermodynamics research of silicon alloys during oxidation refining process[D].Shanghai: Shanghai University, 2001. |

| [15] |

DUMAY C, ALLIBERT M. Distribution of Al and Ca between ferrosilicons and CaO-Al2O3-SiO2 slags at 1450℃[J]. Scandinavian Journal of Metallurgy, 2010, 31(2): 107-114. |

| [16] |

WU J J, MA W H, JIA B J, et al. Boron removal from metallurgical grade silicon using a CaO-Li2O-SiO2 molten slag refining technique[J]. Journal of Non-Crystalline Solids, 2012, 358(23): 3079-3083. DOI:10.1016/j.jnoncrysol.2012.09.004 |

| [17] |

BI Y Y, KARASEV A, JONSSON P G. Three-dimensional investigations of inclusions in ferroalloys[J]. Steel Research International, 2014, 85(4): 659-669. DOI:10.1002/srin.201300157 |

| [18] |

陈佩仙, 裴静娟. 硅铁吹氧脱铝的试验研究[J]. 钢铁研究, 2015, 43(1): 28-32. CHEN P X, PEI J J. Experiment and research on dealuminization of ferrosilicon alloy by blowing oxygen[J]. Research on Iron & Steel, 2015, 43(1): 28-32. |

| [19] |

JAEWOO L, JESSEF W, KJETIL H, et al. Study on the kinetics of aluminum removal from liquid silicon to slag with mechanical stirring[J]. Metallurgical and Materials Transactions B, 2016, 47(12): 3511-3518. DOI:10.1007/s11663-016-0768-9 |

| [20] |

HUANG F, CHEN R R, GUO J J, et al. Removal of metal impurities in metallurgical grade silicon by cold crucible continuous melting and directional solidification[J]. Separation and Purification Technology, 2017, 188(11): 67-72. |

| [21] |

EGIL K, LARS K J, TANG K, et al. Thermodynamic behavior and mass transfer kinetics of boron between ferrosilicon and CaO-SiO2 slag[J]. Metallurgical and Materials Transactions B, 2017, 48(4): 1-9. DOI:10.1007/s11663-017-1015-8 |

| [22] |

XIA Z F, WU J J, MA W H, et al. Separation of boron from metallurgical grade silicon by a synthetic CaO-CaCl2 slag treatment and Ar-H2O-O2 gas blowing refining technique[J]. Separation and Purification Technology, 2017, 187(10): 25-33. |

| [23] |

LU C H, TANG T Y, SHENG Z L, et al. Improved removal of boron from metallurgical-grade Si by CaO-SiO2-CaCl2 slag refining with intermittent CaCl2 addition[J]. Vacuum, 2017, 143(9): 7-13. |

| [24] |

张彦辉, 李亚琼, 张立峰. 造渣精炼去除硅铁合金中铝钙杂质研究[J]. 铁合金, 2019, 50(1): 31-34. ZHANG Y H, LI Y Q, ZHANG L F. Removing aluminum and calcium impurities from ferrosilicon by slag refining[J]. Ferro-Alloys, 2019, 50(1): 31-34. |

| [25] |

SKEI B, TINFOS J. Refining of silicon alloys by the Tinject process[C]//Electric Furnace Conference Proceedings. New Orleans, America: Springer, 1990.

|

2021, Vol. 49

2021, Vol. 49