文章信息

- 滕凌虹, 曹伟伟, 朱波, 秦溶蔓

- TENG Ling-hong, CAO Wei-wei, ZU Bo, QIN Rong-man

- 纤维增强热塑性树脂预浸料的制备工艺及研究进展

- Research progress in the preparation of fiber reinforced thermoplastic resin prepreg

- 材料工程, 2021, 49(2): 42-53

- Journal of Materials Engineering, 2021, 49(2): 42-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000358

-

文章历史

- 收稿日期: 2020-04-21

- 修订日期: 2020-07-29

2. 山东大学 材料科学与工程学院, 济南 250061

2. School of Materials Science & Engineering, Shandong University, Jinan 250061, China

与金属材料相比,纤维/树脂基复合材料具有质量轻、比强度高、环境相容性好等优点,对载荷和环境条件适应性强,这些特性使复合材料在多个领域成为金属材料的理想替代品[1-3]。由于复合材料具有各向异性和非均质性,因此保证其在工业生产中的高可靠性和重现性非常重要[4]。热固性树脂,如不饱和聚酯、乙烯基酯和环氧树脂一直是复合材料基体材料的主要来源,但其缺点是必须冷藏保存以延迟聚合的进行,固化时间较长而且制品不可重复利用[5]。在20世纪80年代早期,热塑性树脂因其可在低温下加热成型而受到关注。热塑性树脂可在室温长期储存,被应用于各种高性能结构材料中,部分替代了传统的热固性复合材料[6-7]。热塑性复合材料的熔体加工时树脂只进行物理变化(熔化和凝固),而不进行耗时的化学反应,因此,热塑性复合材料的生产周期较热固性复合材料短得多[8]。热塑性复合材料还具有比强度高、韧性好、易储存、可回收重复利用等优点,已成为替代热固性复合材料的有力竞争者[9-10]。

高性能热塑性复合材料按纤维尺寸可分为短纤维复合材料、长纤维复合材料和连续纤维复合材料,其中,由连续纤维制成的复合材料可以最大限度地发挥增强体高强度和高模量的力学特性,具备材料稳定性高、抗冲击性能好、生产过程绿色环保、可实现回收利用等优点[11-12],是产品制造轻量化、清洁能源等领域发展的理想材料,目前已广泛应用于交通运输、航空航天、生物医药材料等领域[13-15]。然而,热塑性树脂熔体的黏度通常在100 Pa·s以上,是热固性树脂的100~1000倍。由于热塑性树脂的高黏度,很难将树脂浸渍到紧密交织的纤维束中以填补结构中的空隙,尤其是需要制备较高纤维体积分数的复合材料时[16]。连续纤维增强热塑性复合材料工艺条件复杂、纤维浸渍难度大,制备过程中必须同时施加足够的压力和较高的温度以克服热塑性树脂熔融黏度大的问题,因此通常采用预浸-密实两步法来制得最后的复合材料制品[17]。

预浸料是由一种或者几种树脂基体浸渍连续纤维或织物制成的组合物,是复合材料由原料向制品过渡的中间材料,主要分为单向纤维预浸料、织物纤维预浸料和混合纤维预浸料等形式[18-19]。将预浸料釆用相应的铺层形式铺在成型模具上,经过加热熔融使得树脂流动并与增强材料充分混合,冷却固化后即可得到所需的热塑性复合材料。由于预浸料具有纤维成分比例可控、制备工艺种类多且成熟、使用方便等优点,难分散的纤维束如碳纤维等一般先制成预浸料,然后再制成复合材料[20]。为了使制备复合材料过程中树脂熔融和流动所需的能量最小化,预浸料中增强纤维应均匀分散于热塑性基体中,从而减少聚合物的长距离流动[21]。如何更好地浸润纤维是热塑性预浸料制作时面临的主要挑战,因此,选择适合的浸渍方法和工艺参数是影响热塑性预浸料性能的关键因素。本文介绍了现阶段常用的热塑性预浸料的制备方法及应用,并对纤维浸渍机理和制备工艺予以论述。

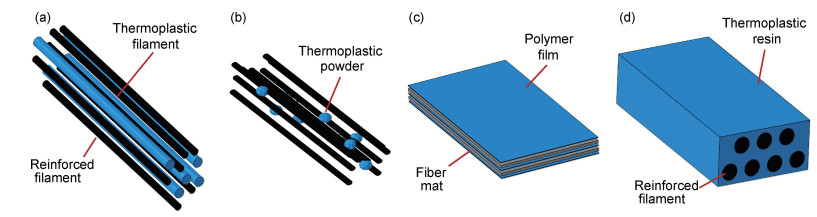

1 热塑性预浸带制备方法国内外研究机构开发了多种热塑性预浸料制备工艺,目前主流的制备工艺按树脂基体形态分为预浸渍法和后浸渍法(预混法)两大类[22]。预浸渍法是指基体以溶液或黏流态的形式充分浸润增强纤维,经冷却定型后得到预浸带,可分为溶液浸渍法、熔融浸渍法及反应链增长浸渍法;后浸渍法的树脂基体形态多样,多以粉末、薄膜或者纤维为主,将树脂与增强纤维混合后经高温熔融浸渍得到预浸料,制备工艺可分为纤维混杂法、粉末浸渍法和薄膜叠层法,图 1(a),(b),(c)分别为纤维混杂浸渍、粉末浸渍和薄膜叠层法制备热塑性预浸带的原理图,图 1(d)为单向纤维预浸带示意图。

|

图 1 不同热塑性预浸带制备方法 (a)纤维混杂法;(b)粉末浸渍法;(c)薄膜叠层法;(d)单向预浸带 Fig. 1 Preparation of thermoplastic prepreg (a)commingled yarns; (b)powder impregnated yarns; (c)lamination recombination; (d)unidirectional prepreg tape(UD-prepreg tape) |

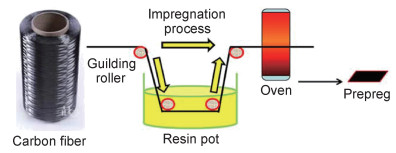

溶液浸渍法是将树脂完全溶解于一种或几种溶剂配成的混合溶剂中制得低黏度的胶液,将纤维用胶液充分浸渍后再加热将有机溶剂除去,即可得到性能优良的预浸料,图 2为溶液浸渍法制备热塑性预浸带的流程图[23]。该方法克服了熔体黏度过高浸润不充分的困难,树脂胶液和纤维可获得良好的浸润性,同时具有设备简单、工艺流程简便的优点。该种方法对溶剂的选择要求较高,溶剂的沸点应高于浸渍温度(浸渍过程中溶剂不易挥发);浸渍过程结束后,在低于聚合物分解温度下,溶剂应可尽快全部去除。热塑性树脂的耐溶剂性使溶液浸渍有一定的局限性,该工艺对于结晶性的热塑性树脂基体溶解性较差,溶剂的挥发和回收成本非常大,主要应用于高黏度树脂对纤维束的浸渍[24]。溶剂脱除不彻底会对预浸带力学性能造成不良影响,并且溶剂脱除过程中产生气孔和孔隙会影响纤维与基体的界面黏结性能从而降低材料强度[25]。溶液浸渍虽然解决了树脂黏度大的问题,但制得的预浸料孔隙率较高,耐溶剂性和力学性能较差。

Li等[23]将不同分子量的聚醚醚酮(PEEK)树脂溶于浓度为2 g/100 mL的间氯苯酚溶液中,以溶液浸渍法制备碳纤维预浸料。采用差示扫描量热法和傅里叶变换红外光谱法对CF/PEEK复合材料的非等温结晶过程进行了研究。通过对结晶行为的比较,发现碳纤维促进了聚合物中的应变以诱导成核,从而对基体聚合物的结晶过程产生影响。Han等[26]将聚丙烯(PP)颗粒在氯苯中于130 ℃下溶解,再加入液氮对加热后的PP溶液进行淬火处理以获得无定形的PP凝胶。与PP颗粒相比,PP凝胶更容易在溶剂中再溶解,将PP凝胶在50 ℃的氯苯中水浴重新溶解,制得PP施胶剂。将碳纤维织物用制得的溶液浸渍,通过微波干燥的方法去除溶剂,通过SEM观察发现这种浸渍方式可有效提高碳纤维复合材料浸渍程度。Liu等[27]分别以聚酰胺66(PA66)和聚醚酰亚胺(PEI)为树脂基体,碳纤维为增强材料,采用溶液浸渍法制备了高纤维体积分数(Vf >60%)的高耐热复合材料。PA66和PEI分别在甲酸和N-甲基吡咯烷酮(NMP)中溶解为20%(质量分数,下同)的溶液以降低浸渍液的黏度和提高浸渍效果。用扫描电镜对复合材料的断面和断口进行了表征,结果表明,树脂溶液对纤维束浸渍效果良好且纤维-树脂界面结合强度优异。

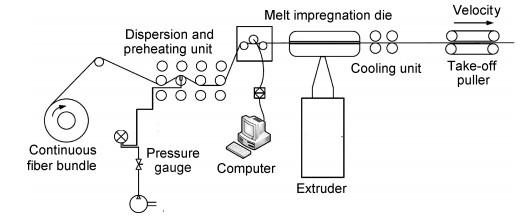

1.2 熔融浸渍法熔融浸渍装置一般包括纱架、分丝系统、浸渍系统、牵引系统和收卷架,原理为将连续纤维放在纱架后,经过辊轮的调节使其受力均匀地进入分丝系统,在分丝系统中纤维经过展开辊充分展开和预热后进入浸渍系统中,在高温高压作用下熔融树脂浸润纤维,最后冷却牵引收卷得到预浸料,图 3为熔融浸渍法制备热塑性预浸带的流程图[28]。相较溶液浸渍工艺,熔融浸渍更适用于耐溶剂类树脂,预浸料挥发少,避免了溶剂挥发造成的孔隙率高的内部缺陷,适用于结晶性树脂预浸带的制备。该方法具有设备简单、制备周期短、环境污染少、可连续化生产等优点。熔融浸渍的关键在于解决纤维束的分散性问题以使其在高黏度的熔体下能得到充分、均匀的浸渍。熔融浸渍法要求树脂熔融温度较低,在熔融状态下化学稳定性好,具有较高的表面张力。对于较难分散的纤维束,浸渍效果受纤维分散程度影响很大,若模具结构设计不够理想且树脂黏度较高,则难以形成良好的浸渍效果。熔融浸渍制备的预浸料含胶量稳定,但浸渍效果对树脂黏度和纤维的分散程度要求很高,对熔融黏度大的树脂浸渍效果欠佳,纤维束内孔隙率高,长时间高温浸渍可能会导致制品力学性能下降。

|

图 3 熔融浸渍法制备热塑性预浸带的流程图 Fig. 3 Preparation of thermoplastic prepreg by melt impregnation |

Ren等[28]为研究纤维预展程度对预浸料性能的影响,将玻纤粗纱经不同气流压力展丝后,通过熔融浸渍法制备了预浸料,研究了气流对纤维束预展的影响。结果发现纤维预展程度对浸渍效果有显著影响,气流展丝较机械展丝有效降低了纤维的断裂率,当气流压力为0.2 MPa时,试样层间剪切强度最高,纤维断裂率最低,产品性能最佳。Chen等[29]为研究纳米填料对玻璃纤维/聚丙烯复合材料层间断裂韧性的影响,在220 ℃下将改性后的PP熔体与玻璃纤维进行熔融浸渍制得预浸布,再将预浸布热压成型制得了纳米有机蒙脱石(nano-OMMTs)改性的GF/PP复合材料。结果表明,在PP基体中加入6.5%的nano-OMMTs可将层间断裂强度提高91.8%。在制作高性能热塑性预浸料方面,英国ICI公司以熔融挤出法制备的CF/PEEK预浸带含胶量均匀,尺寸稳定,柔韧性好。此外,TenCate, Polystrand, Gurit Suprem等公司都使用熔融浸渍技术制备了性能优异的CF/PEEK单向预浸带或预浸丝束,但该法需要突破PEEK熔融、浸渍模具结构设计、纤维展开及预浸带定型等关键技术,研发周期长、成本较高。邓杰等[30]采用将PEEK熔体与DPS(二苯砜)混合的方法以降低树脂黏度,再经过高温炉去除DPS的方法制备了T700/PEEK预浸带。研究发现当PEEK与DPS比例为40∶60时,熔体的表观黏度可由510 Pa·s降为80 Pa·s,加热炉温度设定为310~330 ℃时可将DPS完全去除,经过两个压力为64 N的热压辊热压后,预浸带的孔隙率降至1.2%。

1.3 粉末浸渍法粉末浸渍工艺将纤维浸胶和熔融浸渍过程分离,首先将树脂基体制成微米级的小颗粒,然后将聚合物粉末均匀包覆在增强纤维的表面,再经过加热过程使两者融合从而实现浸渍。粉末浸渍法可分为湿法粉末浸渍法(粉末悬浮法)和干法粉末浸渍法。(1)湿法粉末浸渍法:粉末悬浮装置一般包括纱架、浸胶系统、加热系统、牵引系统、定型收卷架等。其原理为将树脂粒子悬浮分散于液体介质的在浸胶系统中,纤维经辊轮定向,在牵引系统的作用下通过浸胶系统使树脂粉末附着在纤维表面,树脂在浸胶导辊的压力下进入纤维束内部,纤维经过基体悬浮液充分浸渍后,进入加热炉中熔融、烘干最后加热定型完成即可制成预浸料[31]。该工艺生产时间短、适用范围广,但是浸渍后的干燥处理较为繁琐。(2)干法粉末浸渍法:浸胶方式为通过粉末流化或者静电吸附的方式,将展开的纤维通过充满粉末的区域使纤维束被树脂粉末包裹,然后加热使粉末熔融从而得到预浸料,图 4为粉末流化浸渍法原理图,树脂粉末的吸附量与粉末粒径、静电电压和气流压力、吸附时间、展丝程度等因素有关。粉末浸渍法不依赖熔体的黏度,粉末可以渗入纤维束中,减少树脂热熔后的流动距离,浸渍效果好,具有对纤维损伤小且生产效率高、工艺控制简便、稳定性高等优点。目前,高性能热塑性复合材料基体多采用PEEK、PPS(聚苯硫醚)和PEI等高性能树脂,而这些树脂熔融黏度很高,直接使用熔融浸渍非常困难,而使用粉末浸渍就可避免此类问题,因此粉末浸渍在制备高性能连续纤维增强热塑性复合材料领域应用前景非常广阔,在国外已经完成由实验室向生产的转化。粉末浸渍法对树脂粉末粒径要求很高,由于小粒径且均匀的树脂粉末加工比较困难且易发生团聚现象,所以粉末浸渍成本相对较高。粉末浸渍法制备的预浸料含胶量稳定性高且对树脂黏度没有要求,适合绝大部分树脂的浸渍,对高性能热塑性树脂的浸渍程度要优于其他浸渍方式,制得的复合材料综合性能优异。

|

图 4 粉末流化浸渍法原理图 Fig. 4 Schematic of powder impregnation process |

德国巴斯夫公司采用粉末浸渍技术可生产纤维增强PEK,PEEK,PES预浸料。美国Hexcel公司可采用多种热塑性树脂粉末包括PPS,PP,PA6,PEEK和PEI涂覆连续玻璃纤维、碳纤维或芳纶纤维,预浸料制品已应用于飞机和卫星。Nassir等[32]使用干粉粉末浸渍法在330 ℃的固结温度下制备了S-玻纤/PEKK(聚醚酮酮)热塑性预浸料,并测试了在高温环境下材料的抗冲击性能,结果显示,在高温条件下材料的力学性能较为稳定,PEKK含量为40%时材料的抗冲击性能最强。

国内也有很多科研机构制备出了高性能热塑性预浸带,如张凤翻等[33]采用静电粉末预浸技术,对连续碳纤维丝束进行双面涂覆,制备出的AS4C/PEEK预浸带,可控制树脂含量精度在±3%以内,其性能已接近或略优于国外APC-2预浸带。单毫等[34]使用二次粉末涂覆+熔融浸渍的方法,制备了浸渍效果良好且力学性能优异的CF/PEEK预浸带。相较单种浸渍方法,通过该方法制得的表面光滑平整、内部树脂分布均匀且纤维分散程度更高。制得的CF/PEEK层压板层间剪切强度达116.22 MPa,拉伸性能和弯曲性能也维持在较高水平。饶军等[35]将PPS粉粒、二苯醚和丙酮制成悬浊液浸渍连续碳纤维,以点加热的方式去除溶剂并熔融PPS粉粒,制得的CF/PPS预浸带纤维分布均匀、界面粘接情况良好、韧性高。陈浩然等[36]使用粉末悬浮法以乙醇为溶剂制备了T700/PEEK预浸纱,采用超声展纱的方式辅助浸渍,分析了浸渍过程中不同工艺参数对预浸纱质量的影响规律。结果表明,预浸纱含胶量与悬浮液浓度和超声功率之间呈正相关,当牵引速率为15~20 mm/s,浸渍温度为360~370 ℃时制得的预浸纱性能最佳。

1.4 纤维树脂混合浸渍法纤维混杂法是先将热塑性树脂加工成微细纤维,然后将树脂纤维和增强纤维混合,利用纤维柔软性和悬垂性良好的特征,可以将纤维混编成二维或三维织物。该法的特别之处是混合纤维可取代增强纤维浸渍树脂的过程,将纤维树脂混合后加热熔融,即可将树脂浸润于纤维束间,直接进入复合材料的成型工艺环节[37]。纤维混杂法又可细分为核纺纱、混纤纱、包覆纱及加捻纱等几种常见形式。这种技术由美国NASA首先发明,目的是为了制备碳纤维和多种树脂纤维的混杂纤维束[38]。这种工艺方法的优点是可塑性良好,可用于成型外形较复杂的制品和大型精密制品的生产。但是这种工艺需要预先对树脂进行纺丝,而直径较细(< 10 μm)的热塑性树脂纤维制备难度较大。相较其他浸渍工艺,纤维混合浸渍工艺流程复杂,生产成本高,使得这一技术的运用受到了较大限制[39]。混合纤维织造过程中会对纤维产生损伤,导致复合材料力学性能下降。浸渍效果较粉末浸渍法差,较其他浸渍方法好。

Prabhakaran等[40]将玻璃纤维和聚酰胺-6(PA6)采用熔融浸渍和纤维混纺的方法制成预浸布以比较两种浸渍方法对复合材料力学性能的影响。通过SEM观察发现,在纤维体积分数相同的情况下,纤维混纺制得的制品中玻璃纤维在树脂基体中排列整齐,孔隙率更低。力学测试表明通过纤维混纺制得的复合材料层间剪切和压缩性能更好。这是由于通过纤维混纺制得的预浸料纤维与基体分布均匀,加工时树脂浸润性能好,基体纤维界面结合良好。Baek等[41]以聚碳酸酯(PC)薄膜和PC纤维为基体制备了碳纤维复合材料,并对其浸渍效果进行了研究。实验结果显示,纤维型树脂相比薄膜型树脂浸渍效果更佳,这是因为用树脂薄膜浸渍碳纤维时受相间空隙的限制,而PC纤维与碳纤维束的接触面积更大,并且微米级的PC纤维与碳纤维混合后降低了PC树脂浸渍时的流动距离。复合材料断面图也显示用PC纤维制备的复合材料具有较好的浸渍性能和较光滑、无空隙的界面。Xu等[42]采用包芯纱的方式制备了单向碳纤维增强PEEK复合材料,结果表明,纤维的浸渍程度随着成型温度和成型时间的增加而提高,但过高的成型温度和过长的浸渍时间会导致基体退化;在成型温度为400~415 ℃,成型时间为60 min,冷却速率为-10 ℃/min条件下制得的材料力学性能最佳。

1.5 薄膜叠层浸渍法薄膜叠层工艺是将挤出或者吹塑制得的热塑性树脂薄膜与纤维通过层层交替铺放制得预混料,经过加热加压将聚合物熔体充分浸渍纤维的方法[43]。薄膜叠层预浸料的生产过程包括3个阶段:(1)加热压机以降低基体黏度;(2)增加压力迫使热塑性基体材料浸渍织物;(3)冷却压机以固化层合板。该法操作简单,生产效率较高,不受树脂溶解特性的影响,可以较为便捷地生产出高质量复合材料。但该工艺的成型条件较为严格,成型时间长、温度高、压力大,且仅能用于模压制品的加工,对板材尺寸的限制也较大。薄膜叠层工艺制备复合材料的尺寸稳定性佳,热压过程中可能会出现中间层与两侧所受温度不均一,浸渍不均匀等问题,影响最终的材料性能。

A340-500/600机翼前缘的J字型结构件,由荷兰TenCate公司生产的的GF/PPS薄膜“半预浸料”模压制得。Jong等[44]为了解决作为基体的薄膜因其高熔体黏度而难以浸渍到丝束中的问题,分别采用3种不同熔体黏度的PP薄膜制备了热塑性复合材料。先将低熔体黏度的薄膜堆叠熔融使丝束浸润,再将高熔体黏度的薄膜堆积熔融,共制备了4种复合材料。结果显示,低分子量的薄膜浸渍速率快,但强度低;高分子量的薄膜浸渍速率慢,但强度高。因此,制备薄膜型复合材料时应根据成型时间及其力学性能选择合适的薄膜。Woigk等[45]为研究丙酸纤维素(CP)树脂改性对材料性能的影响,使用树脂薄膜和纤维叠层浸渍的方法制备了亚麻纤维/CP复合材料。结果显示,CP的改性会影响复合材料中空隙的形成,改性后的CP树脂能更好地渗透到纤维内部。Sorrentino等[46]以聚萘二甲酸乙二醇酯(PEN)为基体与碳纤维织物采用薄膜层叠技术制成热塑性复合材料,旨在探讨温度对其静态和冲击性能的影响。将纤维和PEN薄膜交替铺层后,先将层合板在300 ℃下加热2 min使PEN膜熔化;然后在300 ℃和2.54 MPa压力下压缩5 min使织物浸渍。最后,将带有复合板的模具淬火以防止聚合物中晶体的形成。结果显示层合板的孔洞含量很低,纤维浸渍效果良好,孔隙率保持在1%以下。

1.6 反应链增长浸渍法反应浸渍是将单体或低聚物与引发剂和纤维混合后通过聚合反应快速生成聚合物,并包覆在纤维束表面,除去剩余单体和引发剂即可获得预浸料。反应浸渍的特点是单体或低聚物黏度低,反应时间短,制备工艺简单,克服了熔融树脂黏度高浸渍不充分的缺点。纤维浸渍并引发聚合反应后,聚合物分子量迅速增大,使基体具备足够的韧性。该工艺常用于聚酰胺、聚氨酯等热塑性树脂,只能用在树脂传递模塑(RTM)、反应注塑(RIM)等特定工艺中[47]。由于使用的引发剂不易完全清除,而残留的溶剂会造成制品的力学性能和耐溶剂性下降,并且聚合反应的工艺条件比较苛刻、不能连续化生产等因素,使得该工艺在实际生产应用中受到限制[48]。反应链增长浸渍对树脂类型要求较高,反应过程不易控制,可能会造成纤维在树脂中的分散不均匀,产品质量稳定性欠佳。

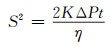

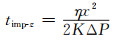

2 热塑性树脂浸渍机理研究进展 2.1 牛顿流体浸渍模型熔融树脂在浸渍过程中树脂剪切速率很低,数量级保持在1 s-1左右,而热塑性树脂剪切速率在10 s-1下时黏度几乎不发生改变,因此可以认为在预浸过程中树脂表现为牛顿流体特性。纤维浸渍过程与多孔介质中液体流动过程相似,而达西流动定律常被用作牛顿流体低速流过多孔介质的数学模型[49-50],因此熔融树脂在纤维束内的流动可以通过达西定律推导:

|

(1) |

式中:V表示熔融树脂的渗流速率;K为纤维束的渗透系数;η为熔融树脂黏度;P为熔融树脂所受压力;S为树脂浸渍纤维层深度,dP/dS为树脂流体在多孔介质中的压力梯度。根据达西定律,在恒定压力的驱动下,树脂在纤维中的流动速率与压力梯度有关。

对达西定律积分后可得熔体渗透到纤维束中的深度S和浸渍时间[51]:

|

(2) |

|

(3) |

式中:t为纤维实际浸渍时间;timp-z为树脂沿纤维径向浸渍时间;x为渗透深度;ΔP为垂直于纤维方向浸渍路径起点和终点之间的压差。

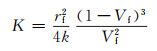

在纤维与基体之间有良好润湿性的系统中,多孔介质的渗透系数K可以定义为一个张量,主要与纤维束的形状参数有关,可采用Carman-Kozeny方程来描述[52]:

|

(4) |

式中:rf为纤维束半径;k为树脂沿纤维径向的Kozeny系数;Vf为纤维体积分数。

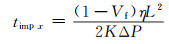

熔融树脂沿纤维轴向浸渍时间timp-x可以表示为:

|

(5) |

式中:L为树脂沿纤维轴向流动距离。

综上,纤维良好的浸渍要求可以概括为:(1)高dP/dS比值。在纤维体积和熔体压力一定的情况下,纤维展丝宽度越大,需浸渍厚度越小,完全浸渍所需时间越短; (2)渗透系数K值高。渗透系数主要由纤维束的分散状态和纤维单丝尺寸决定,纤维束分散程度越高,则越有利于树脂浸润纤维束,缩短浸渍时间; (3)黏度值η低。η仅为温度的函数,熔体黏度η越低,树脂流动速率越快,完全浸渍纤维丝束所需时间越短。

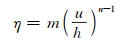

2.2 非牛顿流体浸渍模型此模型考虑了树脂的剪切变稀行为,将树脂在纤维束内间隙的流动简化为窄缝细流,得到符合此类熔体的幂律模型[53]:

|

(6) |

式中:m为树脂稠度系数;u为树脂流动速率;h为束内纤维平均间距;n为幂律指数。

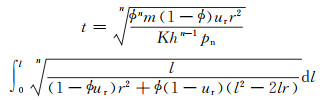

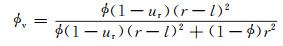

进而推导树脂熔体在纤维之间的浸渍过程,得到浸渍时间t关于树脂前锋l的函数:

|

(7) |

式中:pn为外界施加的压力;ur为树脂体积分数;ϕ为纤维束未浸渍时的孔隙率;r为纤维束截面的当量圆特征半径。

浸渍过程中的理论孔隙率ϕv为:

|

(8) |

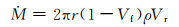

此模型考虑到实际纤维束内浸渍情况与当量圆替代纤维束内浸渍情况有差别,提出了一个新的假设——树脂在纤维束内的质量流动速率恒定,即[54]:

|

(9) |

式中:

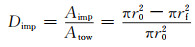

假设纤维分布均匀,浸渍程度Dimp可以表示为:

|

(10) |

式中:Aimp为纤维总数;Atow为浸渍纤维数;r0是假设模型无压力情况下的圆纤维束的半径;rf为树脂流动前沿处的丝束半径。

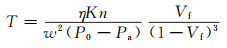

对于展丝后的纤维束,熔融树脂完全浸渍所需要的时间T为:

|

(11) |

式中:n为纤维束中的纤维数量;P0为初始状态时的浸渍压力;Pa为纤维内部压力;w为展宽后纤维束宽度与原纤维束宽度的比值。

Balasubramanyam等[55]对熔融浸渍过程中连续纤维在熔体中的流动特性进行了实验和理论研究,整合了浸渍过程中树脂和纤维的流动机制。研究认为,树脂在纤维中的浸渍过程由树脂和纤维的相对运动及树脂和纤维的共同运动组成。Kim等[56]根据达西定律和连续性方程推导了纤维浸渍时间与温度、外加压力及纤维特征值之间关系,建立了熔融基体浸渍单向纤维束的数学模型,并通过PEEK粉末浸渍碳纤维的实验证明了模型的可靠性,结果显示纤维浸渍程度与展丝宽度、浸渍时间、浸渍压力和温度有关。Ye等[57]在CF/PEEK纤维混编浸渍过程中将浸渍问题简化为达西定律所描述的一维流动并建立了一种描述纤维浸渍和材料固结过程的定性模型,模型预测了固结过程中孔洞含量的变化以及达到完全浸渍所需的时间、温度和压力,研究发现当浸渍温度为420 ℃、压力为1.5 MPa、时间为15 min时纤维接近完全浸渍,预测结果与实验数据相关性良好。Chen等[58]使用粉末浸渍工艺制备了CF/PEEK预浸料并研究了浸渍过程中树脂的流变特性。基于PEEK高黏度特性建立了基于Kim模型[56]的优化浸渍预测模型,并对模型进行了验证。结果表明,该模型对一定温度下的浸渍压力和保温时间具有较好的预测效果,可以有效地控制孔隙率,达到充分浸渍的目的。Steggall-Murphy等[59]在粉末浸渍的固结阶段建立了一个预测材料孔隙率的数值模型,该模型以达西方程为基础,考虑了纤维的单元尺寸和材料特性对浸渍程度的影响,将模型预测值与实验值进行了比较,在最优实验条件下纤维的孔隙为3.6%,与模型计算值偏差为1.28%,结果吻合性良好。Jespersen等[60]在薄膜浸渍过程中利用达西渗流模型和纤维压缩本构模型研究了等温条件下交替铺层的单向纤维和树脂薄膜熔体之间的浸渍过程,建立了孔隙含量、浸渍程度和纤维体积分数随温度、压力和浸渍时间的关系。结果表明,过高的压力会使纤维压实程度增加,导致树脂渗透受到抑制,在浸渍压力为2 MPa、温度为240 ℃、时间为140 s的条件下,0.1 mm的薄膜可浸渍0.2 mm厚的纤维束。Ngo等[61]提出了一种多尺度模拟方法来预测单向碳纤维热塑性预浸料的浸渍程度,在宏观尺度考虑了热塑性树脂的注入和纤维束的插入的影响,微观尺度研究了树脂在直径为7 μm碳纤维细丝中的浸渍机理,得到了压力和浸渍时间与整体浸渍程度的函数。

树脂在熔融浸渍过程中,纤维呈现出多尺度的孔隙结构,即纤维束之间的宏观孔隙和纤维束内细小间隙之间的微观孔隙,这导致浸渍过程中会同时出现宏观浸渍和微观浸渍现象,熔融树脂的渗流特性偏离达西定律,在实际生产中完成宏观预浸和微观预浸的时间会有几个数量级上的差异。模型仅能用来确定基体树脂的浸润规律,模型公式中部分参数难以进行定量测试,还需通过实验确定具体数值。

3 浸渍工艺参数对浸渍程度的影响 3.1 浸渍温度热塑性树脂黏度较高且受加热温度影响较大,加热温度的升高会使高分子链段缠结程度降低,从而提高基体的流动性。熔体良好的流动性可以在提高纤维的分散性的同时降低了树脂的流动阻力,提高预浸带的浸渍效果。因此升高模具温度可以减少预浸带的孔隙率,提高树脂与增强纤维之间的界面结合力。但长时间高温条件可能会导致树脂的热降解,造成预浸带力学性能下降等问题[62]。

Peltonen等[63]研究了聚丙烯熔体温度对玻璃纤维浸渍程度的影响。当树脂温度从180 ℃上升至230 ℃时,预浸带的浸渍程度可由71%上升至90%,但熔体温度为300 ℃时制得的预浸带与210 ℃制得的相比,浸渍程度仅有约5%的轻微提高。陈书华等[64]研究了粉末悬浮法中成型温度对CF/PEEK预浸带性能的影响,结果显示,预热区、熔融热压区温度分别控制在110~130 ℃和220~370 ℃时,材料的性能最佳,树脂与纤维界面结合良好,拉伸强度达到1810 MPa。刘川[65]采用包缠纱的形式制备了CF/PEEK预浸料并探讨了热压成型温度对复合材料性能的影响。研究发现,在成型压力为3.68 MPa时,410 ℃条件下制得的材料力学性能最佳,弯曲强度为1690 MPa,弯曲模量为118 GPa,较370 ℃和390 ℃条件下分别提高77.52%和17.85%。在较高的成型温度下,PEEK树脂出现了少量的热氧化降解导致其热稳定性略有下降,但由于高温下树脂熔融黏度的降低促进了树脂对碳纤维丝束的浸渍且占据主导作用,因而高温条件下的成型对材料的力学性能基本没有影响。

3.2 浸渍压力熔体压力大小的控制也对预浸料性能有很大影响,一定的压力在保证预浸料孔隙率符合要求的同时,也有利于制品获得光滑平整的表面。压力过低时基体含量增多,基体承担的载荷也随之增大,由于基体本身的强度比纤维低,会导致预浸料整体强度下降;压力的升高使树脂更易进入纤维缝隙中,对纤维的浸渍效果更好,但过高的压力会使树脂被挤出,纤维之间连接变差,也会对预浸带的性能产生不良影响。

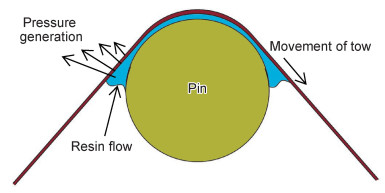

熔融浸渍是将树脂流体注入浸渍模具,利用模具结构建立局部压力浸渍树脂,而如何产生较高的局部压力则是设计模具的主要方向,图 5为熔融浸渍模具常用结构, 图 5(a)为十字头浸渍模具,图 5(b)为销钉辅助浸渍模具,图 6为使用销钉建立局部压力浸渍纤维的原理图。Hopmann等[66]研究了销钉辅助浸渍模具中销钉数量和位置对纤维浸渍效果的影响。结果显示,销钉数量的增加可以提高纤维与树脂的接触面积,销钉间距减小会使楔形区锥角(纤维束与弯曲流道壁面之间夹角)变小,提高树脂的局部压力,使纤维分布均匀化,提高浸渍效果和缩短浸渍时间。

|

图 5 熔融浸渍模具(a)十字头浸渍;(b)销钉辅助浸渍 Fig. 5 Schematic of cross-head die extrusion(a) and pin impregnation(b) process |

|

图 6 使用销钉浸渍纤维的浸渍机理 Fig. 6 Mechanism of the impregnation of fibers by using pins |

周晶晶[67]使用静电粉末喷涂制备了CF/PEEK预浸带,研究了当热压温度为380 ℃,热压时间为10 min,PEEK基体含量为30%时,热压压力对预浸带力学性能的影响。结果发现,预浸带的拉伸强度随着压力的增加呈现先增大后减小的趋势,在2 MPa时达到最大,过大的压力会使PEEK基体被挤出,纤维出现弯曲,强度降低。Chen等[58]使用粉末浸渍法制备CF/PEEK预浸料时发现,浸渍压力相比浸渍温度对PEEK黏性流动的影响更大,浸渍温度从380 ℃升至400 ℃,PEEK的流速提高约5%;在400 ℃条件下,浸渍压力为5 MPa时浸渍相同深度的纤维较2 MPa的浸渍时间缩短了132%。

3.3 牵引速率在熔融浸渍过程中,热塑性树脂的高黏度会导致熔体浸渍速率较为缓慢,需要足够的渗透浸渍时间。但是工业生产追求效益的最大化,过长的浸渍时间会导致预浸料产量的下降,而牵引速率过快会造成纤维的分散性、树脂与纤维界面浸润程度和预浸料表面的平整度降低,还会使断丝数量增多,导致制品力学性能下降。在保证产品质量和提高预浸料制备效率的前提下,产量与浸渍效果间的平衡非常重要。

Ngo等[68]为获得PA6浸渍碳纤维过程中纤维牵引速率的最大值,探讨了树脂熔体滑移速率与牵引速率之间的关系并比较了不同树脂滑移速率下预浸带的均匀性指数,结果发现牵引速率与树脂滑移速率呈线性关系,结合均匀性指数可以较好地表示出在浸渍效果良好的情况下牵引速率的最大值。Nygard等[69]观察了以不同的牵引速率制得的预浸带截面,结果显示,当牵引速率为5 m/min时,纤维在基体中分散均匀,界面结合良好;当牵引速率为10 m/min时,纤维分散性变差,出现树脂富集和应力集中现象,基体与纤维间出现明显孔洞,较低的牵引速率有利于熔融树脂对纤维的包覆和润湿。Lapointe等[70]在380~400 ℃条件下使用拉挤法制备了CF/PEEK预浸带,对50 mm/min和100 mm/min条件下生产的材料性能进行了比较,发现由50 mm/min制备的孔隙率较100 mm/min的平均下降了1.7%,剪切强度增加了5.7 MPa。

牵引速率的增加虽然可以提高产量但时间缩短会使基体难以渗入纤维;提高浸渍温度可以降低熔体黏度使树脂更易浸润,但长期高温环境会造成基体热降解;改善浸渍模具结构或增加浸渍压力可以使纤维更易浸渍,从而缩短浸渍时间。因此,将适合的工艺参数相结合可以在保证产品质量的前提下实现生产效率最大化。

高性能连续纤维增强热塑性预浸料具有的轻质高强特性,使其未来使用范围会越来越广。美国、欧洲和日本在连续纤维热塑性预浸料制备技术上相对领先,已经实现工业生产。然而目前国外对热塑性预浸料的制备工艺公开信息有限,且在部分领域使用的热塑性复合材料禁止出口,相关技术和设备高度保密。因此,发展连续纤维热塑性预浸带的根本出路在于自主创新。我国现虽已在实验室阶段可以制备出性能较高的热塑性预浸带,但在工业生产中重现性较差,尚缺乏可大量生产优质连续纤维热塑性预浸带的厂家。因此国内科研人员需要进行材料、工艺、机械设备等学科的交叉研究,在确定合理工艺路线的前提下,选取适合的材料体系,自主设计切实可行的设备,尽快实现连续纤维增强热塑性预浸料的国产化。

4 结束语热塑性复合材料因比强度高、环境友好、耐候性佳等优点,在汽车制造、航空航天、国防军工等领域有广泛应用。预浸料作为制造复合材料的中间材料,现阶段制备工艺已相对成熟,常用的热塑性预浸带制备方法包括溶液浸渍法、熔融浸渍法、粉末浸渍法、薄膜叠层法、纤维混杂法以及反应链增长浸渍法。熔融黏度高、难以充分填充纤维间空隙是热塑性预浸料制备的主要障碍。为提高浸渍程度,除了选择合适的浸渍方式和工艺参数,增加纤维的展丝宽度也非常关键;还可以通过对纤维和树脂进行改性处理的方式,提高浸渍程度和界面强度。可以将计算机技术与实验相结合,如通过对结晶过程和浸渍过程进行模拟,提高实验效率和降低实验成本。

热塑性树脂浸润纤维的浸渍机理研究多是对浸渍时间和浸渍程度进行建模。浸渍时间和浸渍程度与纤维展丝宽度、渗透系数和树脂黏度有关。通过改善浸渍温度、浸渍压力和浸渍时间等方式,可以在纤维充分浸润的同时提高生产效率。我国虽然已经具备独立制造连续纤维增强热塑性预浸料的能力,但在生产质量和产能方面与世界领先水平还有一定距离,这需要多领域科研人员共同努力自主创新,实现热塑性预浸料的国产化、优质化、高效化。

| [1] |

CHOI C W, JIN J W, LEE H, et al. Optimal polymerization conditions in thermoplastic-resin transfer molding process for mechanical properties of carbon fiber-reinforced PA6 composites using the response surface method[J]. Fibers and Polymers, 2019, 20: 1021-1028. DOI:10.1007/s12221-019-8901-4 |

| [2] |

PRAMANIK A, BASAK A K, DONG Y, et al. Joining of carbon fibre reinforced polymer (CFRP) composites and aluminium alloys-a review[J]. Composites: Part A, 2017, 101: 1-29. DOI:10.1016/j.compositesa.2017.06.007 |

| [3] |

DUBARY N, TACONET G, BOUVET C, et al. Influence of temperature on the impact behavior and damage tolerance of hybrid woven-ply thermoplastic laminates for aeronautical applications[J]. Composite Structures, 2017, 168: 663-674. DOI:10.1016/j.compstruct.2017.02.040 |

| [4] |

FERREIRA A D B L, NOVOA P R O, MARQUES A T. Multifunctional material systems: a state-of-the-art review[J]. Composite Structures, 2016, 151: 3-35. DOI:10.1016/j.compstruct.2016.01.028 |

| [5] |

GOUD V, ALAGIRUSAMY R, DAS A, et al. Influence of various forms of polypropylene matrix (fiber, powder and film states) on the flexural strength of carbon-polypropylene composites[J]. Composites: Part B, 2019, 166: 56-64. DOI:10.1016/j.compositesb.2018.11.135 |

| [6] |

宋清华, 刘卫平, 肖军, 等. 热塑性复合材料自动铺放过程中红外加热技术研究[J]. 材料工程, 2019, 47(1): 77-83. SONG Q H, LIU W P, XIAO J, et al. Infrared heating system based on automated fiber placement for thermoplastic composites[J]. Journal of Materials Engineering, 2019, 47(1): 77-83. |

| [7] |

CHEGDANI F, MANSORI M E. Mechanics of material removal when cutting natural fiber reinforced thermoplastic composites[J]. Polymer Testing, 2018, 67: 275-283. DOI:10.1016/j.polymertesting.2018.03.016 |

| [8] |

JUNG H S, KIM D, CENTEA T, et al. Thermoplastic prepreg with partially polymerized matrix: material and process development for efficient part manufacturing[J]. Composites: Part A, 2019, 119: 154-164. DOI:10.1016/j.compositesa.2019.01.009 |

| [9] |

LIU B, ZHU P, XU A, et al. Investigation of the recycling of continuous fiber-reinforced thermoplastics[J]. Journal of Thermoplastic Composite Materials, 2018, 32: 342-356. |

| [10] |

韩振宇, 李玥华, 富宏亚, 等. 热塑性复合材料纤维铺放工艺的研究进展[J]. 材料工程, 2012(2): 91-96. HAN Z Y, LI Y H, FU H Y, et al. Thermoplastic composites fiber placement process research[J]. Journal of Materials Engineering, 2012(2): 91-96. |

| [11] |

BRØNDSTED P, LILHOLT H, LYSTRUP A. Composite materials for wind power turbine blades[J]. Annual Review of Materials Research, 2005, 35(1): 505-538. DOI:10.1146/annurev.matsci.35.100303.110641 |

| [12] |

LI H, ENGLUND K. Recycling of carbon fiber-reinforced thermoplastic composite wastes from the aerospace industry[J]. Journal of Composite Materials, 2016, 51(9): 1265-1273. |

| [13] |

MARINA S, SAMIRA T, EDGAR Z, et al. Bioactive glass fiber-reinforced PGS matrix composites for cartilage regeneration[J]. Materials, 2017, 10(1): 83-96. DOI:10.3390/ma10010083 |

| [14] |

KOBAYASHI S, TANAKA A. Resin impregnation behavior in processing of unidirectional carbon fiber reinforced thermoplastic composites[J]. Advanced Composite Materials, 2012, 21: 91-102. DOI:10.1163/156855112X629559 |

| [15] |

谌广昌, 姚佳楠, 张金栋, 等. 高性能热塑性复合材料在直升机结构上的应用与展望[J]. 航空材料学报, 2019, 39(5): 24-33. CHEN G C, YAO J N, ZHANG J D, et al. Application and prospect of high-performance thermoplastic composites in helicopter structure[J]. Journal of Aeronautical Materials, 2019, 39(5): 24-33. |

| [16] |

SILVA R F, SILVA J F, NUNES J P, et al. New powder coating equipment to produce continuous fibre thermoplastic matrix towpregs[J]. Materials Science Forum, 2008, 587/588: 246-250. DOI:10.4028/www.scientific.net/MSF.587-588.246 |

| [17] |

蒋维. 连续碳纤维增强热塑性复合材料制备与性能研究[D]. 武汉: 华中科技大学, 2018. JIANG W.Preparation and properties of continuous carbon fiber reinforced thermoplastic composites[D].Wuhan: Huazhong University of Science & Technology, 2018. |

| [18] |

肖军, 李勇, 李建龙. 自动铺放技术在大型飞机复合材料结构件制造中的应用[J]. 航空制造技术, 2008(1): 50-53. XIAO J, LI Y, LI J L. The application of automatic laying technique on manufacturing of large scale aeronautical composite structures[J]. Aeronautical Manufacturing Technology, 2008(1): 50-53. |

| [19] |

LEE Y S, LEE B K. Surface properties of oxyfluorinated PAN-based carbon fibers[J]. Carbon, 2002, 40(13): 2461-2468. DOI:10.1016/S0008-6223(02)00152-5 |

| [20] |

曹敏华. 连续碳纤维增强聚丙烯树脂的熔融浸渍研究[D]. 北京: 北京化工大学, 2018. CAO M H.Study on melt impregnation of continuous carbon fiber reinforced polypropylene resin[D].Beijing: Beijing University of Chemical Technology, 2018. |

| [21] |

WRIGHT T, BECHTOLD T, BERNHARD A, et al. Tailored fibre placement of carbon fibre rovings for reinforced polypropylene composite part 1:PP infusion of carbon reinforcement[J]. Composites: Part B, 2019, 162: 703-711. DOI:10.1016/j.compositesb.2019.01.016 |

| [22] |

孙宝磊, 陈平, 李伟, 等. 先进热塑性树脂基复合材料预浸料的制备及纤维缠绕成型技术[J]. 纤维复合材料, 2009, 26(1): 43-48. SUN B L, CHEN P, LI W, et al. Prepreg preparation and filament winding of advanced thermoplastic composites[J]. Fiber Composites, 2009, 26(1): 43-48. |

| [23] |

LI T Q, ZHANG M Q, ZHANG K, et al. Long-range effects of carbon fiber on crystallization of semicrystalline thermoplastics[J]. Polymer, 2000, 41(1): 161-168. DOI:10.1016/S0032-3861(99)00140-8 |

| [24] |

LEE H M, CHOI S Y, JUNG A. Direct deposition of highly conductive aluminum thin film on substrate by solution-dipping process[J]. ACS Applied Materials & Interfaces, 2013, 5(11): 4581-4585. |

| [25] |

田振生, 刘大伟, 李刚, 等. 连续纤维增强热塑性树脂预浸料的研究进展[J]. 玻璃钢/复合材料, 2013(6): 119-124. TIAN Z S, LIU D W, LI G, et al. Research progress of continuous fiber reinforced thermoplastic prepreg[J]. Fiber Reinforced Plastics/Composited, 2013(6): 119-124. |

| [26] |

HAN S H, OH H J, KIM S S. Evaluation of the impregnation characteristics of carbon fiber-reinforced composites using dissolved polypropylene[J]. Composites Science & Technology, 2014, 91: 55-62. |

| [27] |

LIU B, XU A, BAO L. Preparation of carbon fiber-reinforced thermoplastics with high fiber volume fraction and high heat-resistant properties[J]. Journal of Thermoplastic Composite Materials, 2015, 30(5): 1-14. |

| [28] |

REN F, YU Y, CAO M H, et al. Effect of pneumatic spreading on impregnation and fiber fracture of continuous fiber-reinforced thermoplastic composites[J]. Journal of Reinforced Plastics and Composites, 2017, 36(21): 1554-1563. DOI:10.1177/0731684417718085 |

| [29] |

CHEN H D, WANG J H, NI A Q, et al. Effect of nano-OMMTs on mode Ⅰ and mode Ⅱ fracture toughness of continuous glass fibre reinforced polypropylene composites[J]. Composite Structures, 2018, 208: 498-506. |

| [30] |

邓杰, 李辅安, 刘建超. 碳纤维增强PEEK预浸带制备工艺探索研究[J]. 宇航材料工艺, 2003, 33(6): 30-34. DENG J, LI F A, LIU J C. Technology of carbon fiber reinforced polyetheretherketone(PEEK) prepregs[J]. Aerospace Materials & Technology, 2003, 33(6): 30-34. |

| [31] |

屈李端, 陈书华, 沈镇, 等. 连续CF/PEEK预浸料制造技术研究进展[J]. 航空制造技术, 2020, 63(5): 87-92. QU L D, CHEN S H, SHEN Z, et al. Research progress on continuous CF/PEEK prepreg manufacturing technology[J]. Aeronautical Manufacturing Technology, 2020, 63(5): 87-92. |

| [32] |

NASSIR N, BIRCH R S, CANTWELL W J, et al. The perforation resistance of glass fibre reinforced PEKK composites[J]. Polymer Testing, 2018, 72: 423-431. DOI:10.1016/j.polymertesting.2018.11.007 |

| [33] |

张凤翻, 李元珍, 娄葵阳, 等. PEEK基体热塑性树脂基复合材料的研究[J]. 材料工程, 1996(6): 40-44. ZHANG F F, LI Y Z, LOU K Y, et al. Research on thermoplastic composite based on PEEK[J]. Journal of Materials Engineering, 1996(6): 40-44. |

| [34] |

单毫, 李敏, 郭兵兵, 等. 工艺条件对粉末浸渍CF/PEEK预浸料层压板力学性能的影响[J]. 上海航天, 2019, 36(增刊1): 127-134. SHAN H, LI M, GUO B B, et al. Effect of powder impregnation process on mechanical properties of CF/PEEK laminate[J]. Aerospace Shanghai, 2019, 36(Suppl 1): 127-134. |

| [35] |

饶军, 梁志勇, 张佐光, 等. 悬浮法制备PPS/CF复合材料[J]. 高分子材料科学与工程, 1996(4): 59-62. RAO J, LIANG Z Y, ZHANG Z G, et al. PPS/CF composites fabricated by slurry impregnation[J]. Polymeric Materials Science and Engineering, 1996(4): 59-62. |

| [36] |

陈浩然, 李勇, 还大军, 等. T700/PEEK热塑性自动铺放预浸纱制备质量控制及性能研究[J]. 航空学报, 2018, 39(6): 233-242. CHEN H R, LI Y, HUAN D J, et al. Quality control and mechanical properties of T700/PEEK thermoplastic prepreg for AFP[J]. Acta Aeronautical Astronautica Sinica, 2018, 39(6): 233-242. |

| [37] |

娄葵阳, 陈祥宝. 纤维混杂-热塑性复合材料的制备的先进工艺[J]. 材料导报, 1997, 11(2): 69-72. LOU K Y, CHEN X B. Fiber hybridization-advanced technology for preparing thermoplastic composites[J]. Materials Review, 1997, 11(2): 69-72. |

| [38] |

RAMASAMY A, WANG Y J. Braided thermoplastic composites from powder-coated towpregs[J]. Polymer Composites, 1996, 17(3): 492-522. DOI:10.1002/pc.10638 |

| [39] |

戴琦炜. Ti/Cf/PEEK/Ti复合管的制备工艺及性能研究[D]. 南京: 南京航空航天大学, 2016. DAI Q Y.Preparation and properties of Ti/Cf/PEEK/Ti laminate tubes[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2016. |

| [40] |

PARBHAKARAN R T D, PILLAI S, CHARCA S, et al. Mechanical characterization and fractography of glass fiber/polyamide(PA6) composites[J]. Polymer Composites, 2015, 36(5): 834-853. DOI:10.1002/pc.23003 |

| [41] |

BAEK Y M, SHIN P S, KIM J H, et al. Interfacial and mechanical properties of carbon fiber reinforced polycarbonate (PC) film and PC fiber impregnated composites[J]. Fibers and Polymers, 2019, 20(11): 2400-2406. DOI:10.1007/s12221-019-9453-3 |

| [42] |

XU Z, ZHANG M, GAO S H, et al. Study on mechanical properties of unidirectional continuous carbon fiber-reinforced PEEK composites fabricated by the wrapped yarn method[J]. Polymer Composites, 2017, 40(1): 56-69. |

| [43] |

郭云竹. 热塑性复合材料研究及其在航空领域中的应用[J]. 纤维复合材料, 2016, 33(3): 20-23. GUO Y Z. Research on thermoplastic composites and its application in the field of aviation[J]. Fiber Composites, 2016, 33(3): 20-23. |

| [44] |

JONG K, JOON L. The effect of the melt viscosity and impregnation of a film on the mechanical properties of thermoplastic composites[J]. Materials, 2016, 9(6): 448. DOI:10.3390/ma9060448 |

| [45] |

WOIGK W, FUENTES C A, RION J, et al. Fabrication of flax fibre-reinforced cellulose propionate thermoplastic composites[J]. Composites Science and Technology, 2019, 183: 107791. DOI:10.1016/j.compscitech.2019.107791 |

| [46] |

SORRENTINO L, VASCONCELLOS D S, D'AURIA M, et al. Effect of temperature on static and low velocity impact properties of thermoplastic composites[J]. Composites: Part B, 2017, 113: 100-110. DOI:10.1016/j.compositesb.2017.01.010 |

| [47] |

ZINGRAFF L, MICHAUD V, BOURBAN P E, et al. Resin transfer moulding of anionically polymerised polyamide 12[J]. Composites: Part A, 2005, 36(12): 1675-1686. DOI:10.1016/j.compositesa.2005.03.023 |

| [48] |

FUNCK A, KAMINSKY W. Polypropylene carbon nanotube composites by in situ polymerization[J]. Composites Science & Technology, 2007, 67(5): 906-915. |

| [49] |

WHITAKER S. Flow in porous media Ⅰ: a theoretical derivation of darcy's law[J]. Transport in Porous Media, 1986, 1(1): 3-25. DOI:10.1007/BF01036523 |

| [50] |

GENNARO R, GRECO A, MAFFEZZOLI A. Numerical simulation of the microscale impregnation in commingled thermoplastic composite yarns[J]. Advances in Polymer Technology, 2010, 29(2): 122-130. DOI:10.1002/adv.20179 |

| [51] |

AHMADI Z, GHAFFARIAN S R, AMIRI D. Continuous melt impregnation process: materials parameters[J]. Iranian Polymer Journal, 2000, 9(2): 125-130. |

| [52] |

ASTROM B T, PIPES R B, ADVANI S G. On flow through aligned fiber beds and its application to composites processing[J]. Journal of Composite Materials, 1992, 26(9): 1351-1373. DOI:10.1177/002199839202600907 |

| [53] |

张志成, 金泽宇, 杨建军, 等. 玻纤布增强聚丙烯复合材料浸渍理论及实验研究[J]. 北京化工大学学报(自然科学版), 2016, 43(2): 27-34. ZHANG Z C, JIN Z Y, YANG J J, et al. Impregnation theory and experimental research of glass fiber cloth reinforced polypropylene composites[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2016, 43(2): 27-34. |

| [54] |

李学宽, 肇研, 王凯, 等. 热熔法制备连续纤维增强热塑性预浸料的浸渍模型和研究进展[J]. 航空制造技术, 2018, 61(14): 74-78. LI X K, ZHAO Y, WANG K, et al. Research status of automatic fiber placement equipment for composite materials[J]. Aeronautical Manufacturing Technology, 2018, 61(14): 74-78. |

| [55] |

BALASUBRAMANYAM R, JONES R S, WHEELER A B. Modelling transverse flows of reinforced thermoplastic materials[J]. Composites, 1989, 20(1): 33-37. DOI:10.1016/0010-4361(89)90679-4 |

| [56] |

KIM T W, JUN E J, UM M K, et al. Effect of pressure on the impregnation of thermoplastic resin into a unidirectional fiber bundle[J]. Advances in Polymer Technology, 1989, 9(4): 275-279. DOI:10.1002/adv.1989.060090401 |

| [57] |

YE L, FRIEDRICH K, KÄSTEL J, et al. Consolidation of unidirectional CF/PEEK composites from commingled yarn prepreg[J]. Composites Science & Technology, 1995, 54(4): 349-358. |

| [58] |

CHEN J, WANG K, DONG A, et al. A comprehensive study on controlling the porosity of CCF300/PEEK composites by optimizing the impregnation parameters[J]. Polymer Composites, 2017, 39(10): 3765-3779. |

| [59] |

STEGGALL-MURPHY C, SIMACEK P, ADVANI S G, et al. A model for thermoplastic melt impregnation of fiber bundles during consolidation of powder-impregnated continuous fiber composites[J]. Composites: Part A, 2010, 41(1): 93-100. DOI:10.1016/j.compositesa.2009.09.026 |

| [60] |

JESPERSEN S T, WAKEMAN M D, MICHAUD V, et al. Film stacking impregnation model for a novel net shape thermoplastic composite preforming process[J]. Composites Science and Technology, 2008, 68(7/8): 1822-1830. |

| [61] |

NGO S I, LIM Y I, HAHN M H, et al. Prediction of degree of impregnation in thermoplastic unidirectional carbon fiber prepreg by multi-scale computational fluid dynamics[J]. Chemical Engineering Science, 2018, 185: 64-75. DOI:10.1016/j.ces.2018.04.010 |

| [62] |

GIBSON A G, MNSON J A E. Impregnation technology for thermoplastic matrix composites[J]. Composites Manufacturing, 1992, 3(4): 223-233. DOI:10.1016/0956-7143(92)90110-G |

| [63] |

PELTONEN P, LAHTEENKORVA K, PAAKKONEN E J, et al. The influence of melt impregnation parameters on the degree of impregnation of a polypropylene/glass fibre prepreg[J]. Journal of Thermoplastic Composite Materials, 1992, 5(4): 318-343. DOI:10.1177/089270579200500404 |

| [64] |

陈书华, 韩建平, 王喜占, 等. 连续碳纤维增强聚醚醚酮预浸带成型工艺及性能[J]. 宇航材料工艺, 2016, 46(4): 48-51. CHEN S H, HAN J P, WANG X Z, et al. Preparation and properties of continuous carbon fiber reinforced polyetheretherketone prepreg[J]. Aerospace Materials & Technology, 2016, 46(4): 48-51. |

| [65] |

刘川. 连续碳纤维增强聚醚醚酮复合材料的制备及性能研究[D]. 长春: 吉林大学, 2015. LIU C.Preparation and properties of continuous carbon fiber reinforced poly(ether ether ketone) composites[D].Changchun: Jilin University, 2015. |

| [66] |

HOPMANN C, WILMS E, BESTE C, et al. Investigation of the influence of melt-impregnation parameters on the morphology of thermoplastic UD-tapes and a method for quantifying the same[J]. Journal of Thermoplastic Composite Materials, 2019, 7: 1-14. |

| [67] |

周晶晶. 连续碳纤增强热塑性复合材料制备及性能研究[D]. 大连: 大连理工大学, 2019. ZHOU J J.Preparation and properties of continuous carbon fiber reinforced thermoplastic composites[D].Dalian: Dalian University of Technology, 2019. |

| [68] |

NGO S I, LIM Y I, HAHN M H, et al. Multi-scale computational fluid dynamics of impregnation die for thermoplastic carbon fiber prepreg production[J]. Computers & Chemical Engineering, 2017, 103: 58-68. |

| [69] |

NYGARD P, GUSTAFSON C G. Continuous glass fiber-polypropylene composites made by melt impregnation: influence of processing method[J]. Journal of Thermoplastic Composite Materials, 2004, 17(2): 167-184. DOI:10.1177/0892705704035406 |

| [70] |

LAPOINTE F, LABERGE LEBEL L. Fiber damage and impregnation during multi-die vacuum assisted pultrusion of carbon/PEEK hybrid yarns[J]. Polymer Composites, 2018, 40(Suppl 2): 1015-1028. |

2021, Vol. 49

2021, Vol. 49