文章信息

- 杜娟, 曹翔宇, 宋海鹏, 魏子明, 李香云, 杨涵清, 杨梓铭, 李伯阳, 李海龙

- DU Juan, CAO Xiang-yu, SONG Hai-peng, WEI Zi-ming, LI Xiang-yun, YANG Han-qing, YANG Zi-ming, LI Bo-yang, LI Hai-long

- 氧化石墨烯在金属表面的应用及其机理研究进展

- Research progress in application of graphene oxide on metal surface and its mechanism

- 材料工程, 2021, 49(2): 32-41

- Journal of Materials Engineering, 2021, 49(2): 32-41.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000488

-

文章历史

- 收稿日期: 2020-06-01

- 修订日期: 2020-10-13

石墨烯自2004年由Geim和Novoselov发现[1-2]以来,在航空航天、燃料电池、复合材料等领域引起了广泛关注。氧化石墨烯(graphene oxide, GO)作为其衍生物,具有多样的化学性质[3]。GO是一种极性水溶性基团与不溶性碳链相连的材料[4],具有大的比表面积和优异的抗穿透性,其表面和边缘分布着大量的官能团[5],如羟基、环氧基和羧基,这些官能团对极性溶剂的敏感性使得GO很容易分散,同时由于其丰富的含氧官能团的存在,为离子/分子提供了相互作用的场所。鉴于以上性质,可将GO作为一种改性剂,用于防腐、渗透分离、涂层力学性能、固体表面润滑、选择性气体传输[6]、离子/分子渗透、海水淡化[7]和气体传感器开发等方面[8],因此,研究GO在金属表面的应用及其机理已成为目前上述领域的研究热点[9]。

目前GO作用在金属表面主要应用于防腐[10-11]、渗透分离[12]、涂层力学性能[13]等方面,GO作为一种新型材料,具有抗穿透性强、与金属表面易结合、容易分散、绿色环保[14]等特点,可有效解决金属表面耐蚀性差、疏水或疏油性差、涂层与金属表面结合力不佳等问题。本文综述了GO在金属表面用于防腐、渗透分离和涂层力学性能等方面的应用和机理分析,并提出了有待进一步解决的问题。

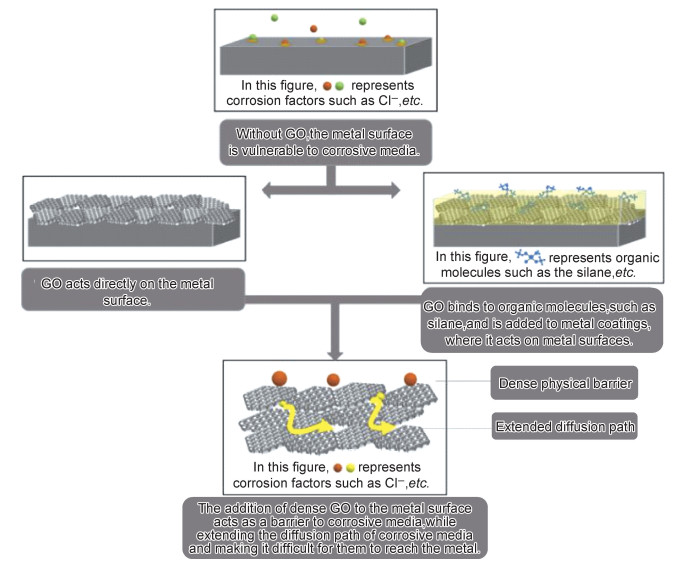

1 GO对金属防腐性能的应用及其机理研究GO在金属表面成膜根据添加方式的不同可分为GO直接作用于金属表面(纯GO膜)和GO与其他分子结合或添加到有机涂层中再作用于金属表面(GO复合膜)。纯GO膜由于其较强的结合力,可以在恶劣的环境中达到防腐效果。GO复合膜通过不同组分之间的协同作用来达到防腐性能[15]。GO膜技术应用在金属表面可以显著提升金属的抗腐蚀性能,减少金属腐蚀造成的大量经济损失[16-17]。

1.1 GO直接作用于金属表面通过电泳沉积(electrophoretic deposition, EPD)技术[18-19]可以在金属表面沉积形成纯GO涂层,大量研究表明GO涂层可以在燃料电池、电解质溶液等易腐蚀环境中提升金属的防腐性能。Mandal等[20]采用电泳沉积法成功地将GO沉积在304SS级配钢上,并研究了其在质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)环境中的耐蚀性,在10 V和5 min的条件下获得了该样品最光滑的涂层。采用极化扫描的方法对优化后的涂层进行了电化学测试。电化学结果表明,与未涂覆涂层的304SS相比较,涂覆GO涂层的304SS,开路电压(OCP)为-0.23 V,腐蚀电位(Ecorr)为0.24 V,极化电阻为144 Ω,腐蚀电流密度(Icorr)为1.76×10-4A/cm2。Icorr增加了6倍,而电阻比304SS增加了100%。这表明GO涂层具有作为PEMFC双极板防腐涂层的潜力。Ho等[21]通过改进Hummers法合成出一种具有高比表面积、优异悬浮性能和阻隔性能的片状结构GO,并将GO涂覆在钢基体上进行防腐评价。结果表明,采用EPD方法在钢表面沉积了具有良好分散效果的片状GO,由于二维板层和堵塞的微孔特性,片状GO具有优越的阻挡作用,表现出优异的抗腐蚀性能。研究表明,GO在金属表面的防腐性能与其沉积的密度有关,越致密的GO膜防腐效果越好。Park等[22]采用EPD将GO从GO悬浮液沉积到碳钢上。结果表明,即使GO在低碳钢上沉积质量很大,腐蚀电位也没有明显的变化,其原因可能为GO膜的形成密度不够大造成对腐蚀性介质的阻挡作用较弱。综上所述,GO通过EPD技术直接作用于金属表面,可有效提升金属的耐腐蚀性能,在燃料电池领域具有较大的发展空间。

1.2 将GO添加到防腐涂料中作用于金属表面GO具有独特的纳米结构和性能,通过湿传递法[23]、超声分散[24]等方法将其添加到防腐涂料中可以实现纳米级分散,与硅烷涂层[25]、环氧涂层[26]、环氧树脂等涂料结合为多层复合膜并通过涂覆法[27]、层层自组装[28]等方法在金属表面合成。通过GO与多种防腐涂料在功能上的相互促进,可以显著提升金属的防腐性能[29]。

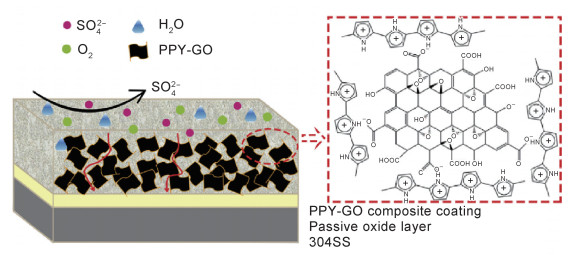

大量研究表明,GO与有机高分子聚合物相互改性,并作用于金属表面,可有效提升金属表面防腐性能。Ning等[16]研究合成了二维GO纳米薄片与纽扣状聚苯胺(PANI)的复合材料,并用聚多巴胺(PDA)对其进行了改性,将所得的聚二苯二甲酸二甲酯(PDA-PANI-GO)复合材料用于无毒水基醇酸清漆(WAV)的防腐。结果表明在PDA与PANI-GO比值为2∶1的最佳条件下,与裸钢相比阻抗值增加了两个数量级以上,只需添加质量分数为0.01%的PDA-PANI-GO添加剂,即可将环保型无毒WAV转化为优异的耐腐蚀涂层。GO纳米片增强了涂层的强度,并提供了不透水性和物理屏障,其上均匀的PANI凸起增加了腐蚀物质到金属基体表面的路径距离。同时PDA在PANI-GO表面包裹,改善醇酸清漆与填料的相容性。通过三种成分的协同作用,防腐能力提高了两个数量级以上。这项研究有望应用于沿海地区环境中的建筑物和设备。Nayak等[30]研究了在低碳钢基体上涂覆了功能化GO(FGO)和环氧树脂(EP)复合材料,并对其耐腐蚀性能和防护性能进行了监测。SEM图像表明FGO在环氧树脂中的分散性较好,在极压下加入FGO,增强了其阻隔性和防腐蚀性能。Li等[31]将GO引入聚吡咯(PPY)基体,并在304不锈钢(SS)双极板上原位电沉积不同GO含量的PPY-GO复合涂层,结果表明在模拟PEMFC环境中,导电的PPY-GO复合涂层显著降低了恒电位极化过程中304SS的极化电流密度。在电解液中优化GO含量为1 mg·mL-1的PPY-GO涂层,在不同样品中耐蚀性最好。与原始的PPY涂层相比,PPY-GO复合涂层的防腐性能大幅度提升。

同时,GO与硅烷有机分子复合并在金属表面防腐性能方面的应用也是该领域近年来的研究热点。Li等[32]在镀锌钢板上制备了硅烷化GO(SGO)增强有机功能硅烷复合涂层,利用硅烷前驱体的混合物制备复合基体。通过四乙氧基硅烷分子功能化GO表面,提高其与硅烷基体的相容性。结果表明GO经硅烷功能化后,正硅酸乙酯(TEOS)分子接枝于GO表面,使GO具有良好的分散状态,并与杂化硅烷基体具有良好的相容性。与纯硅烷涂层相比,SGO/硅烷复合涂层的防护性能有明显提高。优化后的SGO质量分数为0.2%。SGO在复合涂层中起着物理屏障的作用,抑制了腐蚀介质的扩散,延缓了腐蚀过程。Gupta等[33]研究了氮化硅-GO复合涂层耐腐蚀性能的最佳GO用量。结果表明在GO含量较低的情况下,GO沿低能低指数面生长以及抗渗性等因素对涂层耐蚀性的影响最大。而当镀层中GO的含量超过一定的阈值时,GO与锡之间的电偶联起主导作用,导致复合镀层的耐蚀性能急剧下降。Ansari等[34]研究了双(2-氨基乙基)胺改性GO(B2AA-GO)作为碳钢在工业油井酸化条件下缓蚀剂的应用,结果表明B2AA-GO具有良好的缓蚀性能,在65 ℃时缓蚀率达90.27%。此外,通过加入碘离子的协同作用可提高GO的抑制效率,在65 ℃时可获得96.77%的自吸效率。根据牺牲阳极保护阴极的电化学保护原理,GO还可与锌一类活泼金属结合,并添加到金属表面以保护阴极金属。Azar等[35]比较了电镀纯锌与Zn-GO纳米复合镀层的微观结构和腐蚀行为,同时加入光亮剂作为表面活性剂,研究发现与纯锌涂层相比,加入GO和光亮剂可使涂层具有更细的微观形貌和更光泽的外观。结果表明Zn-GO纳米复合涂层的黏附强度是纯锌涂层的两倍,并且其腐蚀速率降低为原来的1/15。Zhou等[36]通过包埋还原GO/GO(rGO/GO)纳米薄片增强环氧富锌涂料的耐腐蚀性能,结果表明rGO能有效地增加环氧富锌涂层的阴极保护时间。Gupta等[37]将不同GO含量的SnCu-GO复合涂层电沉积在低碳钢基体上,结果表明GO含量为0.375 g·L-1 时涂层防腐性能最佳。综上所述,GO先与硅烷有机分子结合,并添加到防腐涂料中,再作用于金属表面,或是先加入锌粒一类活泼金属再作用于金属表面均可有效提升金属的耐腐蚀性能,因其制备工艺简单,在工业批量生产防腐涂料方面会有较大的发展空间。

1.3 GO作用于金属表面的防腐机理研究通过电沉积、热压等方法将GO合成在金属表面可以达到高效的防腐性能。这主要是由于GO从物理和化学两方面对金属表面进行了改性。一方面,GO提供了不透水性和物理屏障,具有优越的阻挡作用,由于形态特性使腐蚀物质的扩散途径更长、更迂回,增加腐蚀性电解质到达金属-涂层界面的途径,有效地提高了阻隔性能,进一步限制了腐蚀物质的向内渗透,是保护金属基体不受腐蚀的有效屏障。另一方面,GO具有对电活性介质的化学惰性,可以减少电化学腐蚀。当涂层中含有锌活泼金属时,GO可以提高锌颗粒与钢基体之间的电连接效率,形成对阴极的保护。同时,GO在金属表面的含量存在一个最佳值,在GO含量较低的情况下,GO的织构生长和惰性提高了其耐蚀性,而在GO浓度较高的情况下,阴极GO和阳极金属之间的电偶联起主导作用,导致耐蚀性降低。Li等[31]经过实验研究的防腐机理如图 1所示。

综上所述,对GO作用于金属表面的防腐机理进行总结,其示意图如图 2所示,未添加GO时,腐蚀因子侵入到金属基体表面,与金属表面发生反应造成腐蚀;当通过电沉积法或涂覆法将GO添加到金属表面后,一方面GO可作为物理屏障有效阻挡腐蚀因子接触金属基体,延缓金属腐蚀,另一方面GO具有对电活性介质的化学惰性,可以减少电化学腐蚀。

|

图 2 GO作用于金属表面的防腐机理示意图 Fig. 2 Schematic diagram of the corrosion protection mechanism of GO on metal surfaces |

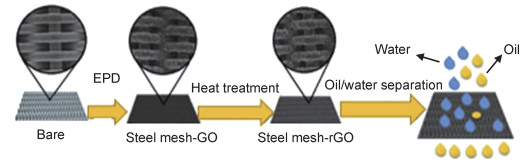

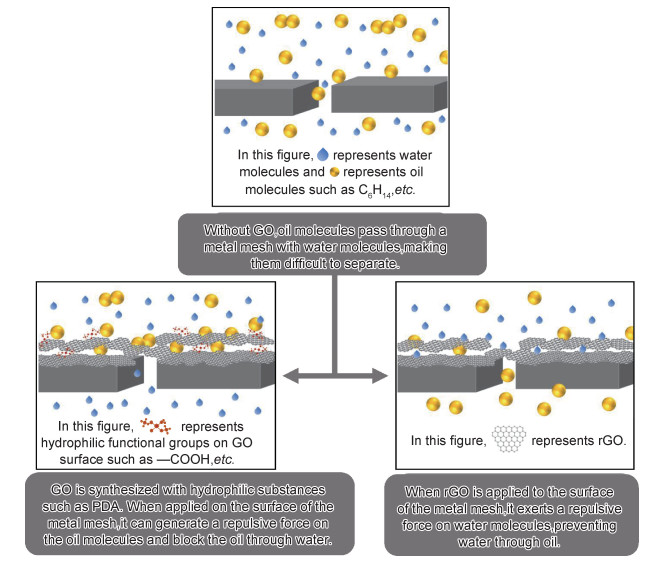

GO通过电泳沉积、浸渍涂层等方法合成在网状金属(如不锈钢网)表面可以用于渗透分离油/水[38]、盐/水[39]等混合物。通过低温热退火还原[40]、羟基改性[41]等技术可以实现人工调整GO表面官能团,并可按照实际应用需求将GO改性金属表面改变为超疏水表面或超疏油表面,用于油水分离。通过制备亚纳米层间间距的GO膜,还可以调节GO膜的固有特性,即可以通过调节氧官能团的密度来实现对层间间距的精细调整[42]。GO表面稳定的物理化学特性也可应用到如大规模海上溢油清理的复杂环境中。Babak等[40]通过EPD在钢网上沉积GO,然后通过低温热退火还原,其流程图如图 3所示。结果表明在氮气气氛下经250 ℃热处理4 h后,超亲水钢表面发生超疏水变化。所制备的均匀和稳定的超疏水网格成功地用于快速、高效、多循环的油水分离。

Yin等[43]采用简单的浸渍涂层方法,成功地制备了一种采用聚多巴胺(PDA)和GO修饰的油水混合物分离环保型不锈钢网(stainless steel mesh, SSM),具有超亲水和水下超疏油的特性。PDA粒子首先通过多巴胺的自聚合作用在网状表面进行修饰,然后通过GO与PDA之间的共价键或静电相互作用,将GO牢牢地固定在PDA粒子表面,最后制备了SSM/PDA/GO多级结构,由于其亲水官能团和SSM/PDA/GO多级结构内较厚的水层,使其具有优越的亲水性和优异的防污性能。GO的亲水官能团和具有微纳米级褶皱的结构进一步提高了GO的表面疏油性能与水下防污性能。因此,制备的SSM/PDA/GO网具有较大的油侵入压力(>3 kPa),能够分离超高通量(≈15000 L·m-2·h-1)的油水混合物,分离效率高(>99.95%),可回收性好。此外,SSM/PDA/GO网在恶劣的环境条件下具有良好的稳定性,因此,在油水混合物分离中的实际应用前景十分广阔,在恶劣的环境条件下,特别是在高含盐量的海洋环境下,是一种很有前途的实际溢油清理方案。综上所述,GO添加在金属网表面,因其具有大量的官能团,通过人为改性可以实现亲水疏油或亲油疏水的效果,同时,由于金属网基体的支撑力较强,故可以应用在海水油污清理复杂情况中。

2.2 GO添加到金属表面用于渗透分离性能的机理研究GO在网状金属表面改性可以用于提升其渗透分离性能的原因主要有两方面,一方面是由于GO复杂的多层孔道结构使大尺寸的油分子难以通过;另一方面是由于GO表面含有的大量亲水官能团可以在水/油混合物通过金属网时依靠分子间斥力阻挡油分子,从而达到油水分离的效果。如果人为通过还原法去除这些含氧官能团,则金属网变为超疏水表面,可以达到与原本相反的油水分离效果。

已有相关学者从分子层面研究了GO用于渗透分离的机理。Masumeh等[44]采用分子动力学模拟方法研究了水和油混合物通过GO的行为及机理。结果表明GO膜比石墨烯膜具有更好的油水分离性能,原因可能为GO亲水官能团的存在,通过在其运动路径上施加排斥性相互作用,导致油分子被排斥。

Borges等[45]采用分子动力学和蒙特卡罗模拟方法研究了GO膜内醇/水分离的分子水平机制,对比了不同层间距离和含氧官能团数的多层GO膜对乙醇/水和甲醇/水的分离/选择性。结果表明尺寸排斥和膜亲和性不是选择性的主要原因。分离现象不仅受膜亲和度的控制,而且主要受几何和尺寸因素的控制。在分离过程中渗透、膜亲和、分子尺寸排斥和几何约束之间存在平衡,是设计更高效的醇-水分离膜的关键因素。

综上所述,对GO在金属表面用于渗透分离进行总结,其示意图如图 4所示,未添加GO时,油分子与水分子一起通过金属网,无法分离;当采用电沉积法或浸渍涂层法将GO添加到金属表面后,一方面GO多层孔道结构使大尺寸的油分子难以通过,另一方面GO表面的官能团可以对油分子施加斥力,实现油水分离。

|

图 4 GO作用于金属表面的渗透分离机理示意图 Fig. 4 Schematic diagram of osmotic separation mechanism of GO acting on metal surface |

金属表面的灰尘、油污、金属氧化物/氢氧化物和盐等污染物会降低金属表面涂层的附着力。钢基板表面预处理可以提高有机涂层的附着力,从而提高其防腐性能。提高有机涂层与金属基体间黏附强度[46]的方法多种多样,如酸洗、碱洗、喷砂、转化涂层、溶胶-凝胶基硅烷涂层等。由于涂料之间的相容性较差,使用传统方法制备的涂层仍含有一些微裂纹和孔隙,而且易具有毒性,对环境造成污染。研究表明在金属表面涂料中加入GO可以提升涂料与金属基体之间的结合力,减少涂层的损耗[47-49]。

Parhizkar等[50]研究了溶胶-凝胶基硅烷涂层中嵌入GO纳米填料对经硅烷涂层预处理的钢基体环氧涂层附着力的影响。通过阴极剥离和拉脱实验,研究了不同涂层对钢基体表面处理后环氧涂层阴极剥离和附着力的影响,结果表明3-氨丙基三乙氧基硅烷改性GO(AGO)和3-(三乙氧基硅基)异氰酸异丙酯改性GO(IGO)纳米级填料与硅烷基体具有良好的相容性,并与环氧涂层形成共价键,显著提高了环氧涂层的耐蚀性和附着力,而未功能化GO的加入则无明显的效果。这些纳米片通过其官能团与环氧涂层形成较强的共价键,从而提高了硅烷涂层与环氧涂层之间的结合强度。他们利用硅烷功能化GO纳米片对环保型铈涂层进行改性,研究其对环氧涂层附着力的影响。通过拉脱实验计算黏着损失值,即干黏着强度(盐雾实验前)与湿黏着强度(盐雾实验400 h后)的差值,结果表明,环氧涂层在未处理钢基体上的附着力损失(约50.0%)大于经铈(约16.2%)和铈IGO薄膜处理后的钢基体(约8.8%)[51]。因此,在铈基体中加入IGO纳米填料可显著提高环氧涂层的附着力,原因可能为在IGO上异氰酸酯和硅醇官能团的存在,这些官能团与环氧树脂涂层形成强大的共价结合力,钢基体和IGO通过—NH—Si—O—Fe—,—Si—O—Si—共价键在环氧树脂涂层/铈涂层、铈涂层/钢基体界面的黏附强度大幅度提高。他们还利用3-氨丙基三乙氧基硅烷对GO纳米薄片进行共价改性,以改善环氧树脂涂层的附着力和防腐性能。阴极剥离和拉脱实验结果表明在钢表面沉积GO膜可以有效地提高环氧树脂涂层的附着力[49]。Pourhashem等[52]研究了GO填充溶剂型环氧涂料中GO在聚合物基体中的分布对涂层性能的影响。通过拉脱实验测量涂层附着力,发现加入GO质量分数为0.1%的纳米复合材料制备的涂层在NaCl电解液作用下具有良好的分散性以及对基体有更好的附着力。Ramezanzadeh等[53]开发了一种以溶胶-凝胶为基础的硅烷薄膜,并填充3-氨丙基三乙氧基硅烷(APTES)功能化GO(FGO)纳米片,以减少钢基体上的阴极分层并增强环氧涂层的耐腐蚀性。阴极剥离和拉脱实验结果表明FGO纳米片组成的复合膜显著提高了环氧树脂涂层在摩擦电解液中的附着力,有效降低环氧涂层在钢基体上的分层率从而显著提高环氧涂层的防腐性能。

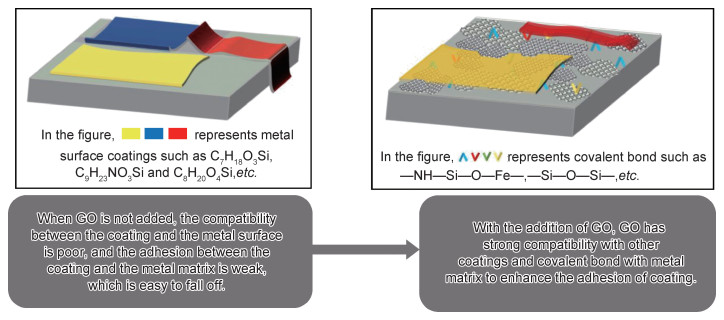

3.2 GO对金属表面涂层力学性能的机理研究GO纳米薄片具有许多官能团(包括羟基、羰基、羧基和环氧基),同时具有各种化合物[22]进行共价功能化的合适位点。GO的功能化一方面可显著增加与其他涂料的相容性,从而使金属基体与各种有机涂层的结合力显著提高,减少在使用过程中金属与涂料相容性差产生的分层、裂纹等现象。另一方面,功能化GO纳米片上的胺基和异氰酸酯等官能团可与有机涂层形成共价键,直接提高了钢基体与环氧有机涂层之间的黏附强度。

综上所述,GO添加到金属表面用于涂层力学性能机理的示意图如图 5所示,未添加GO时,金属表面涂层之间相容性差,涂层与金属基体结合力弱,易出现分层、脱落等问题;当通过涂覆法与硅烷分子结合后的GO添加到金属表面后,一方面GO与其他涂层相容性强,可以减少涂层分层;另一方面GO表面大量官能团与金属基体形成共价键,增强涂层与金属基体的结合力。

|

图 5 GO作用于金属表面增强涂层力学性能的机理示意图 Fig. 5 Schematic diagram of mechanism of GO acting on the mechanical properties of metal surface enhanced coatings |

在机械器件中大量应用的金属材料相互接触时会产生摩擦及磨损,研究表明摩擦及磨损会造成巨大的经济损失和环境破坏,包括能源消耗、材料失效和二氧化碳排放等问题[54]。因此,对材料之间接触表面的润滑至关重要。在实际应用中,液体润滑剂通常通过加入各种添加剂来提高润滑性能[55]。GO可作为液体润滑剂的添加剂,显著降低基体表面摩擦磨损[56]。

Singh等[57]研究了SS304钢在以分散良好的GO纳米片为添加剂的水润滑下的摩擦磨损性能,结果表明GO的添加浓度为0.1%(质量分数,下同)时水润滑剂可显著提升摩擦性能。Gan等[58]制备了端羟基离子液体偶联剂(ILCAs)功能化GO(ILCAs-GO),其在水中的分散性和润滑性比原始的GO更好。Liang等[59]研究了GO在金属表面改性用于润滑的机理,结果表明GO层中的少量水通过限制氢键的相互作用而决定了层间的剪切阻力,端羟基GO对氢键的约束作用最强,导致GO层间的剪切阻力最低,从而提高了摩擦性能。Liu等[60]采用聚乙烯吡咯烷酮辅助还原法改善电解液中还原GO(rGO)的分散性,制备了不同rGO添加量的rGO/Ni复合材料,并对其摩擦学行为进行了研究,结果表明尽管只有极少量的rGO纳米片添加到镍基体中,但它可以显著地细化晶粒,减少摩擦效应。与无rGO镍镀层相比,复合材料的摩擦因数和磨损率分别降低了25.6%和27.5%。摩擦性能的改善主要是由细晶粒的强化作用和接触面形成的连续易剪切氧化镍膜所致。这为低GO含量的GO/镍复合材料的磨损机理提供了一种新的观点,即润滑和抗磨损性能是由细晶强化而非富碳转移层的形成决定的。Shuang等[61]对新型石墨烯基切削液加工Ti-6Al-4V进行了实验研究,研究了三种不同浓度的GO纳米流体用于切割实验,结果表明采用GO纳米流体后,切削力降低了50.83%。GO纳米流体在Ti-6Al-4V旋转时的振动明显低于使用基底流体时的振动。在GO浓度分别为0.1%, 0.3%和0.5%时,侧面磨损降低率分别为44.1%, 53.9%和71.3%。

5 结束语近年来,由于国内外对金属表面改性技术的不断发展和对环境保护的要求,GO应用于金属表面的技术越来越受到工业和科研领域的重视。这主要是因为:(1)GO应用于金属表面可以提升其防腐性能,防腐机理为GO在金属表面可形成物理屏障,阻挡了腐蚀性电解质,同时具有对电活性介质的化学惰性,可以减少电化学腐蚀。(2)GO应用于金属表面可以提升其渗透分离性能,其机理为通过对GO表面丰富的官能团进行改性以及改变其复杂的微纳米级褶皱的结构达成对特定分子的排斥作用与对流体分子通过GO膜时的筛选作用。(3)GO应用于金属表面可以提升其表面涂层附着力,其机理为GO表面的官能团使涂层相容性增强,形成共价键,提高钢基体与涂层之间的附着力。

鉴于此,国内外学者可在GO的多相体系构建、制备方法参数优化以及复合相体系设计等方面做进一步的研究和探索,获得适合在工业领域中大规模生产制造,且具有环保、成本低等优点的制备工艺,并将其应用到海水淡化、油水分离等领域,以解决广域条件下的耐蚀性、提高涂层与金属基体黏结力等问题。

| [1] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Two-dimensional gas of massless Dirac fermions in graphene[J]. Nature, 2005, 438(7065): 197-200. DOI:10.1038/nature04233 |

| [2] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669. DOI:10.1126/science.1102896 |

| [3] |

CHEN D, FENG H, LI J. Graphene oxide: preparation, functionalization, and electrochemical applications[J]. Chemical Reviews, 2012, 112(11): 6027-6053. DOI:10.1021/cr300115g |

| [4] |

CALI A, YA IZATLI Y, SAHIN A, et al. Highly durable phosphonated graphene oxide doped polyvinylidene fluoride (PVDF) composite membranes[J]. International Journal of Hydrogen Energy. https: //doi.org/10.1016/j.ijhydene.2020.01.092.

|

| [5] |

KOWALIK-KLIMCZAK A, WOSKOWICZ E, KACPRZY ČŃ SKA-GOŁACKA J. The surface modification of polyamide membranes using graphene oxide[J]. Colloids and Surfaces A, 2020, 587: 124281. DOI:10.1016/j.colsurfa.2019.124281 |

| [6] |

MENG X X, FAN Y Y, ZHU J C, et al. Improving hydrogen permeation and interface property of ceramic-supported graphene oxide membrane via embedding of silicalite-1 zeolite into Al2O3 hollow fiber[J]. Separation and Purification Technology, 2019, 227: 115712. DOI:10.1016/j.seppur.2019.115712 |

| [7] |

HEGAB H M, ZOU L. Graphene oxide-assisted membranes: fabrication and potential applications in desalination and water purification[J]. Journal of Membrane Science, 2015, 484: 95-106. DOI:10.1016/j.memsci.2015.03.011 |

| [8] |

NARAYANAM P K, SUNDARARAJAN K. Organic solvent supported fabrication of transparent free standing graphene oxide membranes[J]. Ceramics International, 2020, 46(4): 5394-5401. DOI:10.1016/j.ceramint.2019.10.295 |

| [9] |

LIANG J F, WU X W, LING Y H, et al. Trilaminar structure hydrophobic graphene oxide decorated organosilane composite coatings for corrosion protection[J]. Surface & Coatings Technology, 2018, 339: 65-77. |

| [10] |

KAVIMANI V, PRAKASH K S, GUNASHRI R, et al. Corrosion protection behaviour of r-GO/TiO2 hybrid composite coating on magnesium substrate in 3.5wt.% NaCl[J]. Progress in Organic Coatings, 2018, 125: 358-364. DOI:10.1016/j.porgcoat.2018.02.022 |

| [11] |

LALEH R R, SAVALONI H, ABDI F, et al. Corrosion inhibition enhancement of Al alloy by graphene oxide coating in NaCl solution[J]. Progress in Organic Coatings, 2019, 127: 300-307. DOI:10.1016/j.porgcoat.2018.11.031 |

| [12] |

GAO Y, SU K, WANG X, et al. A metal-nano GO frameworks/PPS membrane with super water flux and high dyes interception[J]. Journal of Membrane Science, 2019, 574: 55-64. DOI:10.1016/j.memsci.2018.12.052 |

| [13] |

YE Y, ZHANG D, LI J, et al. One-step synthesis of superhydrophobic polyhedral oligomeric silsesquioxane-graphene oxide and its application in anti-corrosion and anti-wear fields[J]. Corrosion Science, 2019, 147: 9-21. DOI:10.1016/j.corsci.2018.10.034 |

| [14] |

XIAO F J, QIAN C, GUO M Y, et al. Anticorrosive durability of zinc-based waterborne coatings enhanced by highly dispersed and conductive polyaniline/graphene oxide composite[J]. Progress in Organic Coatings, 2018, 125: 79-88. DOI:10.1016/j.porgcoat.2018.08.027 |

| [15] |

POURHASHEM S, RASHIDI A, VAEZI M R, et al. Excellent corrosion protection performance of epoxy composite coatings filled with amino-silane functionalized graphene oxide[J]. Surface & Coatings Technology, 2017, 317: 1-9. |

| [16] |

NING Y, TAO Y. Polydopamine modified polyaniline-graphene oxide composite for enhancement of corrosion resistance[J]. Journal of Hazardous Materials, 2019, 377: 142-151. DOI:10.1016/j.jhazmat.2019.05.063 |

| [17] |

CHAUHANA D S, QURAISHIA M A, ANSARI K R, et al. Graphene and graphene oxide as new class of materials for corrosion control and protection: present status and future scenario[J]. Progress in Organic Coatings, 2020, 147: 105741. DOI:10.1016/j.porgcoat.2020.105741 |

| [18] |

RYU S, KWON Y J, KIM Y, et al. Corrosion protection coating of three-dimensional metal structure by electrophoretic deposition of graphene oxide[J]. Materials Chemistry and Physics, 2020, 250: 123039. DOI:10.1016/j.matchemphys.2020.123039 |

| [19] |

KAMIL M P, KIM M J, KO Y G. Direct electro-co-deposition of Ni-reduced graphene oxide composite coating for anti-corrosion application[J]. Materials Letters, 2020, 273: 127911. DOI:10.1016/j.matlet.2020.127911 |

| [20] |

MANDAL P, KIRAN U N, PATI S, et al. Investigation of the effects of electrophoretic deposition parameters on 304SS steel coated with graphene oxide for PEMFC application[J]. Materials Today: Proceedings, 2020, 26: 654-659. DOI:10.1016/j.matpr.2019.12.360 |

| [21] |

HO C Y, HUANG S M, LEE S T, et al. Evaluation of synthesized graphene oxide as corrosion protection film coating on steel substrate by electrophoretic deposition[J]. Applied Surface Science, 2019, 477: 226-231. DOI:10.1016/j.apsusc.2017.10.129 |

| [22] |

PARK J H, PARK J M. Electrophoretic deposition of graphene oxide on mild carbon steel for anti-corrosion application[J]. Surface & Coatings Technology, 2014, 254: 167-174. |

| [23] |

RAMEZANZADEH B, NIROUMANDRAD S, AHMADI A, et al. Enhancement of barrier and corrosion protection performance of an epoxy coating through wet transfer of amino functionalized graphene oxide[J]. Corrosion Science, 2016, 103: 283-304. DOI:10.1016/j.corsci.2015.11.033 |

| [24] |

LIU Q, MA R, DU A, et al. Investigation of the anticorrosion properties of graphene oxide doped thin organic anticorrosion films for hot-dip galvanized steel[J]. Applied Surface Science, 2019, 480: 646-654. DOI:10.1016/j.apsusc.2019.02.199 |

| [25] |

LIU J, YU Q, YU M, et al. Silane modification of titanium dioxide-decorated graphene oxide nanocomposite for enhancing anticorrosion performance of epoxy coatings on AA-2024[J]. Journal of Alloys and Compounds, 2018, 744: 728-739. DOI:10.1016/j.jallcom.2018.01.267 |

| [26] |

HAYATGHEIB Y, RAMEZANZADEH B, KARDAR P, et al. A comparative study on fabrication of a highly effective corrosion protective system based on graphene oxide-polyaniline nanofibers/epoxy composite[J]. Corrosion Science, 2018, 133: 358-373. DOI:10.1016/j.corsci.2018.01.046 |

| [27] |

NIKPOUR B, RAMEZANZADEH B, BAHLAKEH G, et al. Synthesis of graphene oxide nanosheets functionalized by green corrosion inhibitive compounds to fabricate a protective system[J]. Corrosion Science, 2017, 127: 240-259. DOI:10.1016/j.corsci.2017.08.029 |

| [28] |

RAMEZANZADEH B, BAHLAKEH G, RAMEZANZADEH M. Polyaniline-cerium oxide (PAni-CeO2) coated graphene oxide for enhancement of epoxy coating corrosion protection performance on mild steel[J]. Corrosion Science, 2018, 137: 111-126. DOI:10.1016/j.corsci.2018.03.038 |

| [29] |

DING R, LI W, WANG X, et al. A brief review of corrosion protective films and coatings based on graphene and graphene oxide[J]. Journal of Alloys and Compounds, 2018, 764: 1039-1055. DOI:10.1016/j.jallcom.2018.06.133 |

| [30] |

NAYAK S R, MOHANA K N S. Corrosion protection performance of functionalized graphene oxide nanocomposite coating on mild steel[J]. Surfaces and Interfaces, 2018, 11: 63-73. DOI:10.1016/j.surfin.2018.03.002 |

| [31] |

LI J, ALI S J. In-situ electrodeposition of conductive polypyrrole-graphene oxide composite coating for corrosion protection of 304SS bipolar plates[J]. Journal of Alloys and Compounds, 2019, 770: 35-47. DOI:10.1016/j.jallcom.2018.07.277 |

| [32] |

LI J, CUI J. Silanized graphene oxide reinforced organofunctional silane composite coatings for corrosion protection[J]. Progress in Organic Coatings, 2016, 99: 443-451. DOI:10.1016/j.porgcoat.2016.07.008 |

| [33] |

GUPTA A, SRIVASTAVA C. Optimum amount of graphene oxide for enhanced corrosion resistance by tin-graphene oxide composite coatings[J]. Thin Solid Films, 2018, 661: 98-107. DOI:10.1016/j.tsf.2018.07.016 |

| [34] |

ANSARI K R, CHAUHAN D S, QURAISHI M A, et al. Bis(2-aminoethyl)amine-modified graphene oxide nanoemulsion for carbon steel protection in 15% HCl: effect of temperature and synergism with iodide ions[J]. Journal of Colloid and Interface Science, 2020, 564: 124-133. DOI:10.1016/j.jcis.2019.12.125 |

| [35] |

AZAR M M K, GUGTAPEH H S, REZAEI M. Evaluation of corrosion protection performance of electroplated zinc and zinc-graphene oxide nanocomposite coatings in air saturated 3.5 wt.% NaCl solution[J]. Colloids and Surfaces A, 2020, 601: 125051. DOI:10.1016/j.colsurfa.2020.125051 |

| [36] |

ZHOU S, WU Y, ZHAO W, et al. Designing reduced graphene oxide/zinc rich epoxy composite coatings for improving the anticorrosion performance of carbon steel substrate[J]. Materials & Design, 2019, 169: 107694. |

| [37] |

GUPTA A, SRIVASTAVA C. Enhanced corrosion resistance by SnCu-graphene oxide composite coatings[J]. Thin Solid Films, 2019, 669: 85-95. DOI:10.1016/j.tsf.2018.10.036 |

| [38] |

LI H, YIN Y Y, ZHU L, et al. A hierarchical structured steel mesh decorated with metal organic framework/graphene oxide for high-efficient oil/water separation[J]. Journal of Hazardous Materials, 2019, 373: 725-732. DOI:10.1016/j.jhazmat.2019.04.009 |

| [39] |

ABHIJIT G, JYOTI K T, KALYAN R, et al. Water and salt dynamics in multilayer graphene oxide (GO) membrane: role of lateral sheet dimensions[J]. Journal of Membrane Science, 2018, 563: 785-793. DOI:10.1016/j.memsci.2018.06.031 |

| [40] |

BABAK J, KOSAR S. Uniform and stable electrophoretic deposition of graphene oxide on steel mesh: low temperature thermal treatment for switching from superhydrophilicity to superhydrophobicity[J]. Colloids and Surfaces A, 2019, 577: 323-332. DOI:10.1016/j.colsurfa.2019.05.085 |

| [41] |

HAN J L, ZHANG D, JIANG W, et al. Tuning the functional groups of a graphene oxide membrane by·OH contributes to the nearly complete prevention of membrane fouling[J]. Journal of Membrane Science, 2019, 576: 190-197. DOI:10.1016/j.memsci.2018.12.055 |

| [42] |

KIM J, LEE S E, SEO S, et al. Near-complete blocking of multivalent anions in graphene oxide membranes with tunable interlayer spacing from 3.7 to 8.0 angstrom[J]. Journal of Membrane Science, 2019, 592: 117394. DOI:10.1016/j.memsci.2019.117394 |

| [43] |

YIN Y Y, HUI L. A durable mesh decorated with polydopamine/graphene oxide for highly efficient oil/water mixture separation[J]. Applied Surface Science, 2019, 479: 351-359. DOI:10.1016/j.apsusc.2019.01.118 |

| [44] |

MASUMEH F, HOJAT Z. Investigation of water-oil separation via graphene oxide membranes: a molecular dynamics study[J]. Colloids and Surfaces A, 2018, 555: 201-208. DOI:10.1016/j.colsurfa.2018.07.002 |

| [45] |

BORGES D D, WOELLNER C F, AUTRETO P A S, et al. Insights on the mechanism of water-alcohol separation in multilayer graphene oxide membranes: entropic versus enthalpic factors[J]. Carbon: An International Journal Sponsored by the American Carbon Society, 2018, 127: 280-286. |

| [46] |

POURHASHEM S, VAEZI M R, RASHIDI A. Investigating the effect of SiO2-graphene oxide hybrid as inorganic nanofiller on corrosion protection properties of epoxy coatings[J]. Surface & Coatings Technology, 2017, 311: 282-294. |

| [47] |

ÖZKAN D, ERARSLAN Y, KINCAL C, et al. Wear and corrosion resistance enhancement of chromium surfaces through graphene oxide coating[J]. Surface & Coatings Technology, 2020, 391: 125595. |

| [48] |

LUÉVANO-CABRALES O L, ALVAREZ-VERA M, HDZ-GARCÍA H M, et al. Effect of graphene oxide on wear resistance of polyester resin electrostatically deposited on steel sheets[J]. Wear, 2019, 426/427: 296-301. DOI:10.1016/j.wear.2019.01.083 |

| [49] |

PARHIZKAR N, SHAHRABI T, RAMEZANZADEH B. A new approach for enhancement of the corrosion protection properties and interfacial adhesion bonds between the epoxy coating and steel substrate through surface treatment by covalently modified amino functionalized graphene oxide film[J]. Corrosion Science, 2017, 123: 55-75. DOI:10.1016/j.corsci.2017.04.011 |

| [50] |

PARHIZKAR N, RAMEZANZADEH B, SHAHRABI T. Corrosion protection and adhesion properties of the epoxy coating applied on the steel substrate pre-treated by a sol-gel based silane coating filled with amino and isocyanate silane functionalized graphene oxide nanosheets[J]. Applied Surface Science, 2018, 439: 45-59. DOI:10.1016/j.apsusc.2017.12.240 |

| [51] |

PARHIZKAR N, SHAHRABI T, RAMEZANZADEH B. Steel surface pre-treated by an advance and eco-friendly cerium oxide nanofilm modified by graphene oxide nanosheets; electrochemical and adhesion measurements[J]. Journal of Alloys and Compounds, 2018, 747: 109-123. DOI:10.1016/j.jallcom.2018.03.022 |

| [52] |

POURHASHEM S, VAEZI M R, RASHIDI A, et al. Exploring corrosion protection properties of solvent based epoxy-graphene oxide nanocomposite coatings on mild steel[J]. Corrosion Science, 2017, 115: 78-92. DOI:10.1016/j.corsci.2016.11.008 |

| [53] |

RAMEZANZADEH B, AHMADI A, MANDAVIAN M. Enhancement of the corrosion protection performance and cathodic delamination resistance of epoxy coating through treatment of steel substrate by a novel nanometric sol-gel based silane composite film filled with functionalized graphene oxide nanosheets[J]. Corrosion Science, 2016, 109: 182-205. DOI:10.1016/j.corsci.2016.04.004 |

| [54] |

HOLMBERG K, KIVIKYTO-REPONEN P, HARKISAARI P, et al. Global energy consumption due to friction and wear in the mining industry[J]. Tribology International, 2017, 115: 116-139. DOI:10.1016/j.triboint.2017.05.010 |

| [55] |

RUIZ V, YATE L, LANGER J, et al. PEGylated carbon black as lubricant nanoadditive with enhanced dispersion stability and tribological performance[J]. Tribology International, 2019, 137: 228-235. DOI:10.1016/j.triboint.2019.05.001 |

| [56] |

PANG W C, NI Z F, WU J L, et al. Investigation of tribological properties of graphene oxide reinforced ultrahigh molecular weight polyethylene under artificial seawater lubricating condition[J]. Applied Surface Science, 2018, 434: 273-282. DOI:10.1016/j.apsusc.2017.10.115 |

| [57] |

SINGH S, CHEN X, ZHANG C, et al. Investigation on the lubrication potential of graphene oxide aqueous dispersion for self-mated stainless steel tribo-pair[J]. Vacuum, 2019, 166: 307-315. DOI:10.1016/j.vacuum.2019.05.015 |

| [58] |

GAN C, LIANG T, LI W, et al. Hydroxyl-terminated ionic liquids functionalized graphene oxide with good dispersion and lubrication function[J]. Tribology International, 2020, 148: 106350. DOI:10.1016/j.triboint.2020.106350 |

| [59] |

LIANG H, XU M, BU Y, et al. Confined interlayer water enhances solid lubrication performances of graphene oxide films with optimized oxygen functional groups[J]. Applied Surface Science, 2019, 485: 64-69. DOI:10.1016/j.apsusc.2019.04.190 |

| [60] |

LIU Y, ZHENG F, WU Y X, et al. Grain refinement induced friction reduction and anti-wear performances of electrodeposited graphene/Ni composites with low content reduced graphene oxide[J]. Journal of Alloys and Compounds, 2020, 826: 154080. DOI:10.1016/j.jallcom.2020.154080 |

| [61] |

SHUANG Y, LI J, ZHU J, et al. Investigation of machining Ti-6Al-4V with graphene oxide nanofluids: tool wear, cutting forces and cutting vibration[J]. Journal of Manufacturing Processes, 2019, 49: 35-49. |

2021, Vol. 49

2021, Vol. 49