文章信息

- 顾善群, 张代军, 刘燕峰, 邹齐, 陈祥宝, 李军, 付善龙

- GU Shan-qun, ZHANG Dai-jun, LIU Yan-feng, ZOU Qi, CHEN Xiang-bao, LI Jun, FU Shan-long

- 聚酰亚胺纤维/双马树脂复合材料抗高速冲击性能

- Anti-high speed impact properties of polyimide fiber/bismaleimide resin composites

- 材料工程, 2021, 49(1): 119-125

- Journal of Materials Engineering, 2021, 49(1): 119-125.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000034

-

文章历史

- 收稿日期: 2020-01-10

- 修订日期: 2020-05-22

2. 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室, 北京 100095

2. National Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

涡扇发动机风扇机匣作为航空发动机重要部件,需要对风扇转子叶片起到有效包容。风扇转子叶片在高速旋转工作时,遭受冰雹、砂石、飞鸟撞击或转子叶片内部缺陷作用下,很可能发生断裂失效飞出,需要风扇包容机匣有效包容,否则会击穿机体而危及飞行安全[1-4]。目前,传统涡扇发动机风扇包容机匣采用密度较高的钛合金(约4.52 g/cm3)、铝合金(约2.7 g/cm3)或结构钢(约7.85 g/cm3)等金属材料作为包容材料,存在质量重、耐腐蚀性差等缺点。相比于钛合金、铝合金和结构钢等金属材料,芳纶纤维复合材料具有密度(约1.4 g/cm3)低、断裂伸长率高、结构性能可设计、耐疲劳等特点[5-7],目前民用涡扇发动机主要采用芳纶纤维复合材料代替金属作为风扇包容机匣的包容材料,例如RR公司的BR710, RB211, Trent700, Trent800发动机,PW公司的PW4084发动机和GE公司的CF34, CF-80C2, GE90等涡扇发动机均采用芳纶纤维复合材料制备风扇包容机匣[8]。但芳纶纤维分子结构的酰胺键易吸水,在包容机匣使用过程中芳纶纤维层间易产生界面分层,影响包容机匣结构整体性。

高强度聚酰亚胺纤维作为一种新型芳杂环高性能有机纤维,具有比模量高、比强度高、断裂伸长率高、耐高低温(-260~300 ℃)和吸水率低等特点[9-12]。与目前市场的芳纶纤维、高分子量聚乙烯(UHMWPE)纤维和苯并双恶唑(PBO)纤维等有机纤维相比,聚酰亚胺纤维能够弥补芳纶纤维吸水率高和耐热性差等缺点,弥补UHMWPE纤维的耐热性差、抗蠕变性差和树脂界面黏结性低等缺点,弥补PBO纤维的树脂界面黏结性低等缺点,其制备的聚酰亚胺纤维复合材料具有断裂伸长率高、耐高温和成型性能优异特点,密度(约1.4 g/cm3)与芳纶纤维复合材料相当,其有望代替芳纶复合材料用作未来涡扇发动机包容机匣包容材料。

双马树脂具有力学性能优异、耐高温、耐湿热和高韧性等优点[13-16],可满足未来涡扇发动机风扇包容机匣使用温度越来越高的技术发展需求。因此,本工作选用新型高强度聚酰亚胺纤维与自制的双马树脂热熔复合,制备聚酰亚胺纤维预浸料,并采用热压罐工艺制备聚酰亚胺纤维复合材料,分析聚酰亚胺纤维复合材料高速冲击破坏模式,研究聚酰亚胺纤维体积分数和环境温度对抗高速冲击性能的影响。

1 实验材料与方法 1.1 原材料TC4钛合金为北京航空材料研究院自制的航空级钛合金,EC240A双马树脂为北京航空材料研究院自制的耐高温韧性双马树脂,S35聚酰亚胺纤维为江苏先诺新材料科技有限公司生产,其性能实测值见表 1。

| Polyimide fiber | Buck density/(g·cm-3) | Linear density/(g·m-1) | Glass transition temperature/℃ | Tensile strength/GPa | Tensile modulus/GPa | Elongation/% |

| S35 | 1.43 | 0.169 | 324 | 3.6 | 115 | 3.4 |

将EC240A双马树脂置于95~100 ℃烘箱预热约30 min,在胶膜机刮制适当面密度的EC240A树脂胶膜,刮膜温度控至在(98±3) ℃,再通过热熔法在预浸机上复合胶膜和S35聚酰亚胺纤维,制备固化后理论单层厚度为0.125 mm的预浸料(见表 2),复合温度为100~105 ℃。

| Prepreg | Area mass of fiber/(g·m-2) | Mass fractionof resin/% | Volume fraction offiber/% |

| S35/EC240A | 107 | 37 | 60 |

| S35/EC240A-73% | 130 | 25 | 73 |

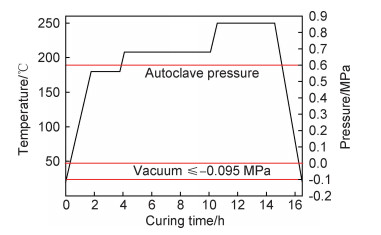

将预先裁剪好的预浸料按照所需铺层形式铺叠得到预制体,再经热压罐固化制得复合材料层板(表 3)。固化工艺为:室温下抽真空,真空度(真空袋内气体压强-大气压强)不高于-0.095 MPa,室温加压至(0.6±0.02) MPa,升至(180±5) ℃,恒温2 h;升温至(208±3) ℃,恒温6 h;升温至(250±3) ℃,恒温4 h(升温速率1~1.5 ℃/min),以不大于2 ℃/min的降温速率,降至60 ℃以下卸压出罐,复合材料固化工艺曲线如图 1所示。

| Sample | Prepreg | Lay-up sequence | Volume fraction offiber/% | Area mass of sample/(kg·m-2) |

| S01 | S35/EC240A | [0]16 | 60 | ≈3 |

| S35-60% | S35/EC240A | [60/0/-60]5s | 60 | ≈5 |

| S35-73% | S35/EC240A-73% | [60/0/-60]5s | 73 | ≈5 |

|

图 1 复合材料热压罐固化工艺曲线 Fig. 1 Curing curve of composites in an autoclave |

采用线切割工艺将3 mm厚TC4板材加工成尺寸长100 mm×宽100 mm×厚1.1 mm,面重约为5 kg/m2的钛合金板,试样编号TC4。

1.4 性能测试复合材料的耐热性能:采用242E型动态力学分析(DMA)测试仪表征复合材料的玻璃化转变温度,测试标准为ASTM D7028。

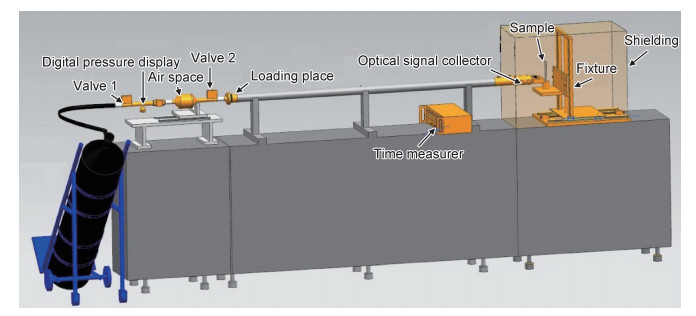

复合材料的抗高速冲击性能:采用南京航空航天大学能源与动力学院的空气炮实验装置对复合材料试样进行高速冲击实验,试样尺寸为100 mm×100 mm或150 mm×100 mm,实验装置如图 2所示[17]。实验时,将所测试样装于夹具,将试样加热至所测温度,保温0.5 h,采用2.52 g直径为9 mm、长为5 mm的45钢制圆柱形冲击块装于0.85 g直径12 mm的尼龙弹托中,并一起放入空气炮装弹处,调节气室气压,打开开关,在气室里的压缩空气作用下,子弹(含弹托)以一定的冲击速率垂直冲击试样中心,通过改变气室中气体的压力从而改变冲击块飞出的速率。按参考文献[17]推算的式(1)和式(2)分别计算得到所测温度下的弹道极限V50和弹道吸能EA。

|

(1) |

式中:vi为第i发有效命中测点弹速,包括3发最高阻断速率和3发最低穿透速率(最高阻断速率和最低穿透速率的速率差≤38 m/s)。

|

(2) |

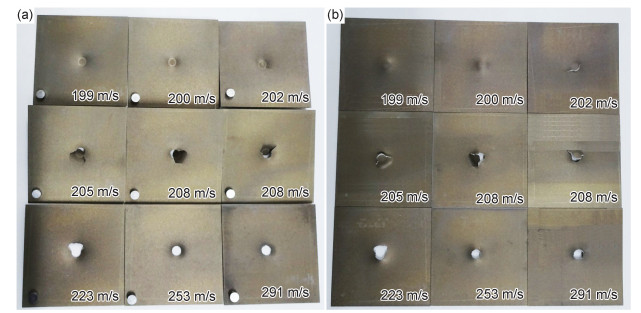

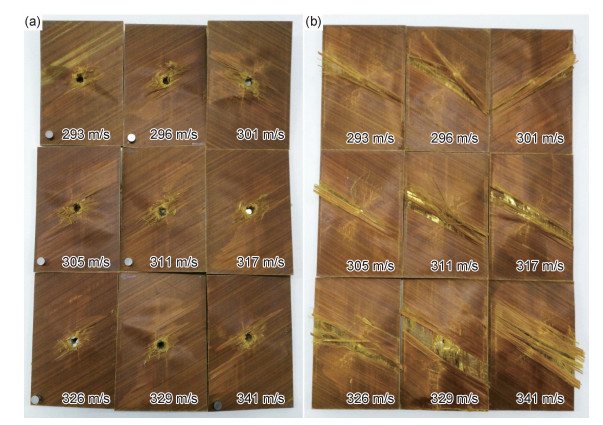

分别选用面重均为5 kg/m2的TC4钛合金板、S35-60%和S35-73%复合材料层板进行室温下空气炮冲击实验,其冲击后试样照片见图 3~5,可以看出,冲击速率较低时,TC4钛合金弹击面出现金属挤压变形形成的圆形凹坑,背弹面出现鼓包;随着冲击速率的增加,TC4钛合金弹击面金属挤压变形严重,弹击面的圆形凹坑逐渐变深,背弹面鼓包严重,当钛合金的挤压变形超过其自身的断裂伸长率,局部区域发生拉伸失效断裂开裂,裂纹向四周方向扩展,直至无法包覆冲击块,发生冲击块穿透,在TC4钛合金弹击面形成撕裂断口通孔,背弹面形成不规则撕裂断口。

|

图 3 室温高速冲击后TC4钛合金板的弹击面(a)与背弹面(b)光学照片 Fig. 3 Optical images of TC4 titanium alloy impact surface(a) and back surface(b) after high speed impact at room temperature |

|

图 4 室温高速冲击后S35-60%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 4 Optical images of S35-60% composite laminates impact surface(a) and back surface(b) after high speed impact at room temperature |

|

图 5 室温高速冲击后S35-73%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 5 Optical images of S35-73% composite laminates impact surface(a) and back surface(b) after high speed impact at room temperature |

聚酰亚胺纤维复合材料破坏模式与TC4钛合金不同,冲击速率较低时,复合材料弹击面出现纤维剪切断裂和树脂压缩破裂形成的周围含纤维分层开裂的圆形凹坑,同时层内纤维断裂和树脂压缩破裂挤出导致背弹面表面聚酰亚胺纤维层内在瞬时拉应力作用下产生面内拉伸应变,而背弹面聚酰亚胺纤维层内沿纤维方向断裂伸长率较高,垂直纤维方向的断裂伸长率较低,当垂直纤维方向的断裂伸长率低于面内拉伸应变时,在背弹面出现沿纤维方向的纤维分层开裂;随着冲击速率的增加,复合材料弹击面的圆形凹坑逐渐变深,且凹坑周围纤维分层开裂区域增多,背弹面沿纤维方向的纤维分层开裂区域扩大;冲击速率进一步增加,复合材料弹击面的圆形凹坑变深至击穿,在弹击面形成周围含纤维分层开裂的圆形通孔,背弹面形成沿纤维方向大面积纤维分层开裂。这与参考文献[17]中碳纤维复合材料的高速冲击破坏模式不一样,这是因为S35聚酰亚胺纤维断裂伸长率(3.4%)(表 1)远大于T700S碳纤维(2.1%)和T800H碳纤维(1.9%),这可以使聚酰亚胺纤维复合材料层板在遭受外物高速冲击时抵抗更大的瞬时拉应力作用下产生面内拉伸应变,使其背弹面的聚酰亚胺纤维难以发生拉伸破坏,仅在背弹面形成大面积纤维分层。

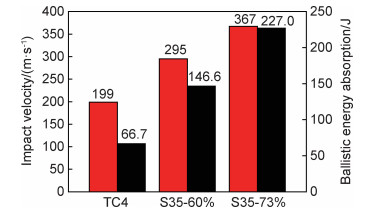

2.2 纤维体积分数对复合材料抗高速冲击性能影响复合材料抗高速冲击性能通常从弹道极限速率V50、弹道吸能EA进行评价。图 6显示了TC4钛合金板、S35-60%和S35-73%复合材料层板的抗高速冲击性能。其中,弹道极限速率V50是通过将图 3~5分别确定的有效命中测点弹速vi代入式(1)计算得到;弹道吸能EA是通过将对应的V50值代入式(2)计算得到。由图 6可知,相对于等面重下的TC4钛合金相比,S35-60%的弹道吸能(146.6 J)比TC4(66.7 J)提高120%,这表明与钛合金相比,聚酰亚胺纤维复合材料抗高速冲击性能比钛合金更优。这是因为TC4钛合金板高速冲击破坏模式主要是金属挤压变形形成撕裂断口破坏(图 3),破坏面积小,弹道吸能较小,导致其抗高速冲击性能较低。而S35-60%高速冲击破坏模式主要是纤维剪切断裂、树脂压缩破裂、纤维挤出和大面积纤维分层开裂形成的含大面积纤维分层开裂的圆形通孔破坏(图 4),破坏面积大,弹道吸能高,其抗高速冲击性能更高。此外,S35-73%的弹道吸能(227.0 J)比S35-60%(146.6 J)提高55%,比TC4(66.7 J)提高240%,高体积分数的聚酰亚胺纤维复合材料有望作为风扇包容机匣包容材料使用。这是由于聚酰亚胺纤维体积分数越高,复合材料层间粘接强度越低,在遭受外物冲击时高体积分数的聚酰亚胺纤维复合材料层板更易产生层间分层损伤,其抗高速冲击性能更高。同时,这与室温高速冲击后S35-73%复合材料层板弹击面和背弹面的纤维分层开裂区域大于S35-60%(图 4与图 5)实验结果一致。

|

图 6 室温下不同聚酰亚胺纤维体积分数的复合材料层板抗高速冲击性能 Fig. 6 Anti-high speed impact properties of composite laminates with different types of polyimide fiber at room temperature |

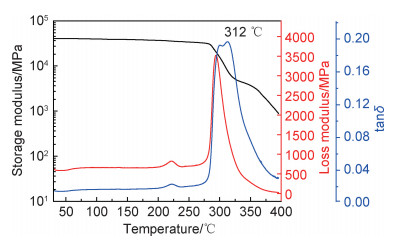

未来涡扇发动机风扇包容机匣工作时具有较宽温度区间,这需要其材料在不同环境温度下仍具有优异的抗高速冲击性能。图 7为S01复合材料DMA曲线,其玻璃化转变温度(tanδ峰值)为312 ℃,这表明聚酰亚胺纤维/双马树脂复合材料具有优异的耐温性能,可在200 ℃使用,满足未来涡扇发动机风扇包容机匣使用温度越来越高的技术发展需求。

|

图 7 S01复合材料DMA曲线 Fig. 7 DMA curve of S01 composites |

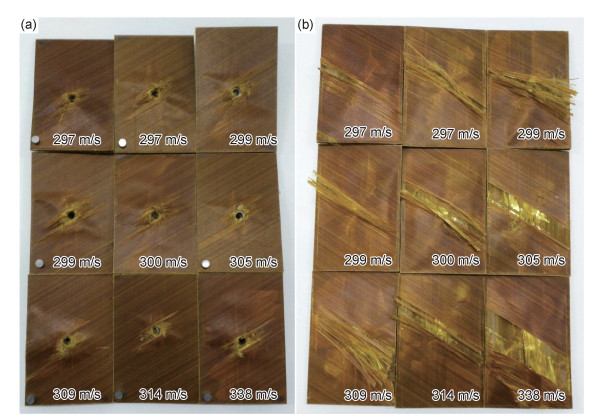

同时,为了进一步考察复合材料抗高速冲击性能随温度的稳定性,对在不同温度保温0.5 h的S35-73%复合材料层板进行空气炮冲击实验,高速冲击后复合材料的试样照片见图 8和图 9,可以看出,S35-73%复合材料层板高温冲击的破坏模式与室温高速冲击一致(图 5),复合材料的破坏模式与冲击速率有关,冲击速率较低时,复合材料弹击面出现周围含纤维分层开裂的圆形凹坑,背弹面出现沿纤维方向的分层开裂;冲击速率较高时,复合材料层板弹击面出现周围含纤维分层开裂的圆形通孔,背弹面出现沿纤维方向大面积纤维分层开裂。

|

图 8 160 ℃高速冲击后S35-73%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 8 Optical images of S35-73% composite laminates impact surface(a) and back surface(b) after high speed impact at 160 ℃ |

|

图 9 200 ℃高速冲击后S35-73%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 9 Optical images of S35-73% composite laminates impact surface(a) and back surface(b) after high speed impact at 200 ℃ |

图 10为不同环境温度下S35-73%复合材料层板抗高速冲击性能变化曲线。其中,弹道极限速率V50是通过将图 8和图 9分别确定的有效命中测点弹速vi代入式(1)计算得到;弹道吸能EA是通过将对应的V50值代入公式(2)计算得到。可知,随环境温度升高,S35-73%复合材料层板抗高速冲击性能下降,但在200 ℃下,S35-73%复合材料层板的弹道吸能(155.7 J)仍比室温下TC4(66.7 J,图 6)高133%,这表明聚酰亚胺复合材料层板具有优异的高温抗高速冲击性能,可满足未来涡扇发动机包容机匣不同使用温度包容性能需求。

|

图 10 不同环境温度下的S35-73%复合材料层板抗高速冲击性能 Fig. 10 Anti-high speed impact properties of S35-73% composite laminates at different temperatures |

(1) 采用热压罐成型工艺制备聚酰亚胺纤维/双马树脂复合材料。与等面重下TC4钛合金相比,S35聚酰亚胺纤维复合材料抗高速冲击性能更优,且具有优异的高温抗高冲击性能。

(2) 聚酰亚胺纤维体积分数越高,复合材料层板抗高冲击性能越高,其中73%体积分数的复合材料层板室温弹道吸能可达227.0 J,比等面重下TC4钛合金高240%。

(3) 聚酰亚胺纤维复合材料的破坏模式与冲击速率有关,冲击速率较低时,复合材料弹击面出现周围含纤维分层开裂的圆形凹坑,背弹面出现沿纤维方向的分层开裂;冲击速率较高时,复合材料层板弹击面出现周围含纤维分层开裂的圆形通孔,背弹面出现沿纤维方向大面积纤维分层开裂。

| [1] |

LIU L, ZHAO Z, CHEN W, et al. Ballistic impact behaviour of stiffened aluminium plates for gas turbine engine containment system[J]. International Journal of Crashworthiness, 2017, 22(5): 467-478. DOI:10.1080/13588265.2017.1281078 |

| [2] |

YANG B. Blade containment evaluation of civil aircraft engines[J]. Chinese Journal of Aeronautics, 2013, 26(1): 9-16. DOI:10.1016/j.cja.2012.12.001 |

| [3] |

BUCHROITHNER A, HAIDL P, BIRGEL C, et al. Design and experimental evaluation of a low-cost test rig for flywheel energy storage burst containment investigation[J]. Applied Sciences, 2018, 8(12): 2622. DOI:10.3390/app8122622 |

| [4] |

XUAN H J, LIU L L, FENG Y M, et al. Containment of high-speed rotating disk fragments[J]. Journal of Zhejiang University:Science A, 2012, 13(9): 665-673. DOI:10.1631/jzus.A1200047 |

| [5] |

SINGH T J, SAMANTA S. Characterization of Kevlar fiber and its composites:a review[J]. Materials Today:Proceedings, 2015, 2(4/5): 1381-1387. |

| [6] |

SOCKALINGAM S, CHOWDHURY S C, GILLESPIE J W, et al. Recent advances in modeling and experiments of Kevlar ballistic fibrils, fibers, yarns and flexible woven textile fabrics-a review[J]. Textile Research Journal, 2017, 87(8): 984-1010. DOI:10.1177/0040517516646039 |

| [7] |

RIMDUSIT S, LORJAI P, SUJIROTE K, et al. Physical and mechanical characteristics of Kevlar fiber-reinforced PC/ABS composites[J]. Engineering Journal, 2012, 16(1): 57-66. DOI:10.4186/ej.2012.16.1.57 |

| [8] |

沈尔明, 王志宏, 滕佰秋, 等. 连续纤维增强复合材料在民用航空发动机上的应用[J]. 航空发动机, 2013, 39(2): 90-94. SHEN E M, WANG Z H, TENG B Q, et al. Application of continuous fiber reinforced composites in civil aeroengines[J]. Aeroengines, 2013, 39(2): 90-94. DOI:10.3969/j.issn.1672-3147.2013.02.018 |

| [9] |

LIAW D J, WANG K L, HUANG Y C, et al. Advanced polyimide materials:syntheses, physical properties and applications[J]. Progress in Polymer Science, 2012, 37(7): 907-974. DOI:10.1016/j.progpolymsci.2012.02.005 |

| [10] |

DING Y, HOU H, ZHAO Y, et al. Electrospun polyimide nanofibers and their applications[J]. Progress in Polymer Science, 2016, 61(10): 67-103. |

| [11] |

DONG J, YIN C, ZHAO X, et al. High strength polyimide fibers with functionalized graphene[J]. Polymer, 2013, 54(23): 6415-6424. DOI:10.1016/j.polymer.2013.09.035 |

| [12] |

GAN F, DONG J, ZHANG D, et al. High-performance polyimide fibers derived from wholly rigid-rod monomers[J]. Journal of Materials Science, 2018, 53(7): 5477-5489. DOI:10.1007/s10853-017-1932-6 |

| [13] |

BAO L R, YEE A F, LEE C Y C. Moisture absorption and hygrothermal aging in a bismaleimide resin[J]. Polymer, 2001, 42(17): 7327-7333. DOI:10.1016/S0032-3861(01)00238-5 |

| [14] |

CHEN X, GU A, LIANG G, et al. Novel low phosphorus-content bismaleimide resin system with outstanding flame retardancy and low dielectric loss[J]. Polymer Degradation and Stability, 2012, 97(5): 698-706. DOI:10.1016/j.polymdegradstab.2012.02.013 |

| [15] |

IREDALE R J, WARD C, HAMERTON I. Modern advances in bismaleimide resin technology:a 21st century perspective on the chemistry of addition polyimides[J]. Progress in Polymer Science, 2017, 69(6): 1-21. |

| [16] |

ZOU Q, XIAO F, GU S Q, et al. Toughening of bismaleimide resin based on the self-assembly of flexible aliphatic side chains[J]. Industrial & Engineering Chemistry Research, 2019, 58(36): 16526-16531. |

| [17] |

顾善群, 刘燕峰, 李军, 等. 碳纤维/环氧树脂基复合材料高速冲击性能[J]. 材料工程, 2019, 47(8): 110-117. GU S Q, LIU Y F, LI J, et al. High speed impact properties of carbon fiber/epoxy resin composites[J]. Journal of Materials Engineering, 2019, 47(8): 110-117. |

2021, Vol. 49

2021, Vol. 49