文章信息

- 张勋业, 张秋光, 林盼盼, 王春月, 何鹏, 林铁松, 龙伟民

- ZHANG Xun-ye, ZHANG Qiu-guang, LIN Pan-pan, WANG Chun-yue, HE Peng, LIN Tie-song, LONG Wei-min

- Ti2AlNb合金与钛基复合材料的低温固相扩散连接机理

- Solid phase diffusion bonding of Ti2AlNb alloy and titanium matrix composites at low temperature

- 材料工程, 2021, 49(1): 95-103

- Journal of Materials Engineering, 2021, 49(1): 95-103.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001132

-

文章历史

- 收稿日期: 2019-12-04

- 修订日期: 2020-06-15

2. 郑州机械研究所 新型钎焊材料与技术国家重点实验室, 郑州 450001

2. State Key Laboratory of Advanced Brazing Filler Metals and Technology, Zhengzhou Research Institute of Mechanical Engineering, Zhengzhou 450001, China

随着航空技术的发展,对航空器件各方面的要求越来越严苛,特别是在轻质和耐高温稳定性方面的要求[1]。由于具有高强度、高温稳定性和高韧性等优异的性能表现,钛基复合材料和钛铝合金等多种钛合金材料被广泛应用于国防科技等领域[2]。在Ti-Al系合金材料体系中,Ti3Al合金材料凭借着突出的抗高温蠕变性能和很高的弹性模量被广泛应用于各高端科技领域,成为国内外学者研究的一个热点。虽然Ti3Al合金材料具有很大的潜力,但是在某些方面的特性还存在缺陷,需要得到较大的改善才能满足实际应用需求。单相的Ti3Al合金在正常室温条件下的刚度较大,塑性变形一般不超过1%,很大程度上限制了其在工程领域的实际应用[3-8]。通过引入具备高熔点特性的元素,实现合金化产生第二相,可以获得较高的常温塑性变形能力和高温抗蠕变性能的综合性能。例如,在Ti3Al合金中加入元素Nb,合金化形成成分一般可用Ti-(18%~30%)Al-(12.5%~30%)Nb(原子分数)表示的Ti2AlNb合金,明显地提高了该合金的常温塑性变形能力和高温抗蠕变性能[9-12]。Ti2AlNb合金还具有高疲劳强度、高温抗拉强度、较优的常温断裂韧度、较强的抗裂纹延展性能、抗氧化和低膨胀系数等优异性能,作为耐高温零部件应用材料被广泛应用于航天航空领域[13-19]。但是Ti2AlNb合金也存在着质量增大的缺陷,由于需要加入高含量的Nb,Nb又是一种原子质量大于Ti和Al的元素,从而提高了Ti2AlNb合金的密度,而在航天航空领域,任何质量的增加都会对能耗、稳定性和使用周期产生较大影响。

TA15合金属于Ti-Al-Zr-Mo-V系合金中的高Al当量合金,是一种近α型钛合金。该合金是通过添加少量的中性元素Zr以及Mo与V等β型钛合金稳定化元素形成的,它同时具有α型和α+β型钛合金的多种优异性能,例如较高的强度、优异的高温稳定性和良好的焊接性能等。这些优异的性能使其能够满足在500 ℃高温环境下长期稳定运行的需求,在航空飞行器和飞机的发动机构件制造中获得广泛应用[20]。如果将Ti2AlNb合金和以TA15合金为基体的复合材料相结合,既能够保持结构件具有高强度、高韧性、高温稳定性等优异性能,又可以有效地降低结构件的质量,提升飞行器的飞行效率,降低能源的消耗。

本工作主要研究Ti2AlNb合金和以TA15合金为基体的Ti基复合材料在不同工艺参数下的固相扩散连接,通过分析固相扩散连接接头的组织和性能,得到最佳工艺参数。同时,探究使用Ti箔作中间层降低Ti2AlNb合金和Ti基复合材料固相扩散连接温度的机理,从而实现低温下两种材料的扩散连接。

1 实验材料及方法实验所用母材为Ti2AlNb合金和Ti基复合材料,其中Ti2AlNb材料是由O相和B2相两相组成,其成分如表 1所示。Ti基复合材料由α-Ti相、β-Ti相和TiB2相组成,其成分如表 2所示。

| Ti | Al | Nb | Mo | N | H |

| Bal | 10.7 | 40.7 | 0.9 | 0.01 | 0.06 |

| TA15 | TiB2 | ZrB2 | Si |

| Bal | 1.6 | 0.32 | 0.49 |

在研究金属中间层扩散连接Ti2AlNb合金和Ti基复合材料时使用了纯Ti金属箔,厚度为30 μm。

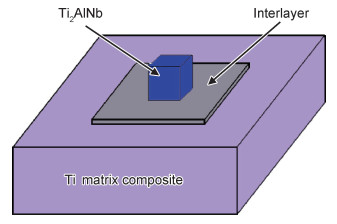

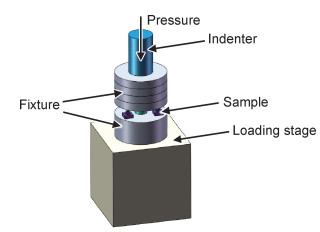

实验前用电火花加工方法将Ti2AlNb合金加工成4 mm×4 mm×4 mm尺寸的试件,Ti基复合材料加工成11 mm×11 mm×4 mm尺寸试件,并使用400#~3000#砂纸打磨Ti2AlNb和Ti基复合材料母材表面。当使用中间层金属箔片时,采用质量分数为3%的盐酸和35%的硝酸水溶液清洗中间层Ti金属箔,温度为室温,时间为5 min左右,然后用清水冲洗。将打磨好的Ti2AlNb合金、Ti基复合材料和Ti中间层金属箔片在酒精溶液中超声清洗12 min,去除焊件表面杂质,并将试样装配好,装配示意图如图 1所示。扩散连接设备采用M60型高温多功能前置炉。将3个相同装配体对称放置在扩散焊石墨模具中,将模具置于真空扩散炉炉膛内的载物台上,缓慢调节加压杆改变压头载荷,直到调节至目标压强,夹具装配方式及载荷施加方式如图 2所示。

|

图 1 装配示意图 Fig. 1 Assembly diagram |

|

图 2 焊接夹具装配图 Fig. 2 Fixture assembly diagram |

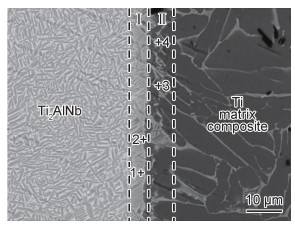

在950 ℃/60 min/10 MPa条件下,采用固相扩散连接的方法直接连接Ti2AlNb合金和Ti基复合材料,其接头的界面组织如图 3所示。可以看出,该工艺条件下可以很好地实现Ti2AlNb合金和Ti基复合材料的扩散连接,接头界面处没有明显的裂纹或者孔洞等焊接缺陷。同时,在Ti2AlNb合金和Ti基复合材料中间形成了明显的扩散层,分别为靠近Ti2AlNb合金侧的Ⅰ区域和靠近Ti基复合材料的Ⅱ区域。Ⅰ区域主要是由针状产物组成(点1,2),其组织与Ti2AlNb合金的组织形貌相似,但更加细小;Ⅱ区域则是由块状产物组成(点3,4),其组织形貌与Ti基复合材料相似。

|

图 3 Ti2AlNb合金和Ti基复合材料扩散连接接头SEM图 Fig. 3 SEM image of Ti2AlNb/Ti matrix composite diffusion bonded joints |

表 3是对图 3中不同的点进行的EDS能谱分析结果。由于Ti基复合材料由α-Ti相、β-Ti相和TiB2相组成,可以看出点1是由B2相和TiB2组成的,这是因为Nb从Ti2AlNb合金侧扩散至Ti基复合材料侧的速度远小于Ti和Al的,从而使得Ⅰ区域的Nb含量较高,即富B2相区;而点2和点4与Ti基复合材料中的α-Ti相的衬度相似,二者均由O相、α-Ti和TiB2相组成;点3的衬度与Ti基复合材料中的β-Ti相的相似,根据能谱分析结果可以得出点3是由O相、β-Ti和TiB2组成。

| Point | Ti | Al | B | Nb | Si | Zr | V | Possible phase |

| 1 | 49.55 | 11.28 | 21.25 | 13.67 | 1.05 | 2.17 | 0.95 | B2+TiB2 |

| 2 | 48.71 | 18.02 | 20.97 | 8.74 | 0.93 | 1.97 | 0.67 | O+B2+α-Ti+TiB2 |

| 3 | 59.59 | 11.93 | 13.83 | 9.52 | 1.11 | 2.68 | 1.34 | O+B2+β-Ti+TiB2 |

| 4 | 62.39 | 12.77 | 13.11 | 6.12 | 1.38 | 2.52 | 1.72 | O+B2+α-Ti+TiB2 |

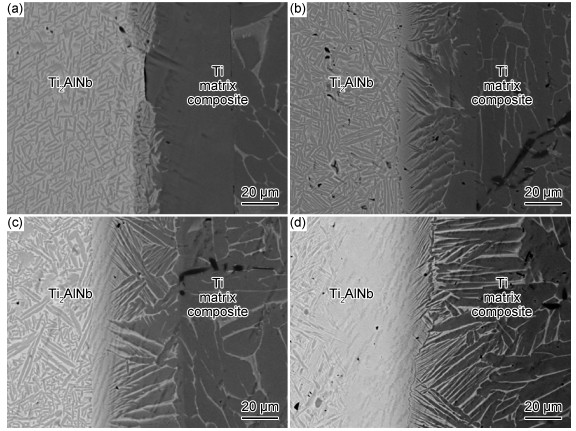

图 4为在950 ℃/60 min/10 MPa的条件下扩散连接接头的剪切断口SEM图。可知,断口处存在明显的韧窝,断裂方式为解理断裂。为了分析断口位置,对断口不同衬度的点进行能谱分析,结果如表 4所示。衬度较深的点5中Ti含量较高,Nb含量低,其应为靠近Ti基复合材料一侧;衬度较浅的点6中Nb含量高,其应为靠近Ti2AlNb母材一侧,因此可推测断裂从焊缝处开始向两侧扩展。

|

图 4 接头剪切断口SEM图(950 ℃/60 min/10 MPa) Fig. 4 SEM images of shear fracture of joints(950 ℃/60 min/10 MPa) |

图 5是在保温时间t=60 min,连接压力P=10 MPa的工艺条件下,变化连接温度后获得的Ti2AlNb/Ti基复合材料扩散连接接头界面组织,其中连接温度分别为850,900,950,1000,1050 ℃和高于1050 ℃。可以看出,当连接温度在850~1000 ℃之间时,随着连接温度的升高,原子扩散加速,Ti2AlNb合金和Ti基复合材料之间的扩散层厚度逐渐增加,且扩散层上的焊接缺陷逐渐减少。当温度达到950 ℃以后,B2相逐渐增多,这是由于Nb从Ti2AlNb合金侧至Ti基复合材料侧的扩散速率远小于Ti和Al的扩散速率。当连接温度达到1050 ℃时,Ti2AlNb合金发生明显的相变,原来的板条状组织逐渐减少、消失,块状组织逐渐形成,这是因为在较高的温度下,Ti2AlNb合金发生相变,原来的O相分解生成α2相和B2相。而α2相的性能比较差,所以Ti2AlNb合金的塑韧性相对降低。同时,在较高的温度下,焊缝中的组织因为发生再结晶而粗化,因此焊缝的组织性能也有所降低。

|

图 5 连接温度对接头界面组织的影响 (a)850 ℃; (b)900 ℃; (c)950 ℃; (d)1000 ℃; (e)1050 ℃; (f)高于1050 ℃ Fig. 5 Effect of bonding temperature on joint interfacial microstructure (a)850 ℃; (b)900 ℃; (c)950 ℃; (d)1000 ℃; (e)1050 ℃; (f)higher than 1050 ℃ |

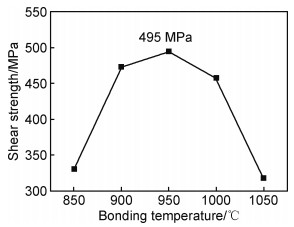

为了进一步研究连接温度对Ti2AlNb/Ti基复合材料固相扩散连接接头性能的影响,对上述连接接头分别进行剪切强度测试,其结果如图 6所示。可知,随着扩散连接温度的升高,接头的剪切强度先增加后降低,且当扩散连接温度在950 ℃时,接头的剪切强度达到最大值495 MPa。这是因为,当温度低于900 ℃时,接头界面处仍存在一定数量的未焊合等焊接缺陷,随着温度的升高,缺陷数量减少,扩散层厚度增加。当温度高于1000 ℃时,Ti2AlNb合金发生相变,且焊缝组织由于再结晶而粗化,因此其剪切强度逐渐下降。

|

图 6 连接温度对接头剪切强度的影响 Fig. 6 Effect of bonding temperature on shear strength of joint interface |

综上可知,当温度在900 ℃以下时,接头界面上的原子尚未充分扩散,扩散层的厚度较小,且扩散层中仍存在少量的焊接缺陷;当温度高于1000 ℃时,Ti2AlNb合金发生相变,且焊缝组织粗化严重。当扩散连接温度为950 ℃时,连接界面的原子得到充分扩散,扩散界面层的厚度适中,接头的力学性能较好。

2.1.3 焊接接头变形量的研究除了讨论连接工艺参数对接头组织和力学强度的影响之外,同时研究了连接工艺对接头变形量的影响,这也是获得高精度连接需考虑的重要因素。接头保温时间长、连接温度高,母材承受焊接热循环时间长,焊接接头宏观变形量会显著增加。接头变形量由变形率表示,如式(1)所示。

|

(1) |

式中:D为焊接接头变形率;M为焊前总厚度;N为焊后总厚度。

图 7是在保温时间t=60 min,连接压力P=10 MPa的工艺条件下,改变连接温度后变形率的变化情况,其中连接温度分别为850,900,950,1000 ℃和1050 ℃。可以看出,当连接温度在900 ℃以下时,随着连接温度的升高,变形率增长速率缓慢,变形率始终小于2%;当连接温度在900~950 ℃之间时,随着温度的升高,变形率显著增加,从1.8%增加到4.9%,这是由于连接温度升高,原子充分扩散,弹性模量减小,使母材更容易发生塑性变形,应变增加,于是接头变形率产生逐渐上升的趋势;当连接温度高于950 ℃时,随着连接温度的继续升高,接头变形率继续缓慢增加。

|

图 7 不同连接温度下焊接接头的变形率曲线 Fig. 7 Deformation rate curves of welded joints at different bonding temperatures |

结合组织和力学性能可知,直接固相扩散连接时最佳工艺参数为950 ℃/60 min/10 MPa,在此参数下连接界面原子扩散充分,不存在缺陷,剪切强度达到495 MPa,但同时,由于连接温度较高,母材相变较大,接头变形量大,达到5%左右,难以控制在3%以下。

2.2 中间层扩散连接 2.2.1 中间层的选择Ti2AlNb合金和Ti基复合材料的直接扩散连接虽然可以形成良好的界面组织,实现优异的力学性能,但是连接温度较高,导致Ti2AlNb合金母材发生相变,弱化了接头性能,因此可以选择合适的中间层,通过加入中间层扩散连接的方式,既可以降低连接温度,又因为金属箔质地较软,弹性模量小,受压易变形,从而降低连接压力,使得母材相变程度减弱,焊后接头变形量减小,保证母材的原始组织和性能,获得比较好的低温连接效果。

由于Ti2AlNb合金和Ti基复合材料母材本身具有较好的塑韧性,弹性模量较低,因此所选择的中间层材料也应具有较好塑韧性,以达到与母材的性能匹配;且选择的中间层金属应该能够降低两母材之间的残余应力,提高接头力学性能。考虑选择软质纯金属材料作为连接二者的中间层材料,比如Ti,Nb,Ni等。Ti元素是Ti2AlNb合金和Ti基复合材料共有的元素,而且Ti具有较好的塑性、韧性和原子活性,能够有效地促进原子扩散,不会生成脆性金属间化合物等不良反应相,因此Ti箔可以作为中间层用来促进Ti2AlNb合金和Ti基复合材料的扩散连接。

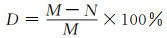

图 8为850 ℃、保温时间60 min、连接压力5 MPa的工艺条件下,分别使用Ti箔、Ni箔、Nb箔作中间层进行扩散焊获得的组织结构。可以看出,Ni箔作中间层时,Ti2AlNb侧界面连接较好,无明显焊接缺陷,但是Ti基复合材料侧形成了带状连续分布Ti-Ni脆性相,沿着焊缝方向有明显的裂纹;Nb箔作中间层时,由于Nb比Ti,Al原子半径大,扩散速率不均衡,会形成柯肯达尔效应,在界面处出现孔洞,降低了接头性能;Ti箔作中间层时,Ti箔中间层与两侧母材均形成良好的连接,扩散过程中Ti箔促进Ti2AlNb合金和Ti基复合材料连接,界面处形成良好的扩散区,且扩散区内没有未焊合等焊接缺陷。

|

图 8 Ti2AlNb合金/金属箔/Ti基复合材料扩散连接接头SEM图 (a)Ni箔; (b)Nb箔; (c)Ti箔 Fig. 8 SEM images of Ti2AlNb/metal foil/Ti matrix composite diffusion bonded joints (a)Ni foil; (b)Nb foil; (c)Ti foil |

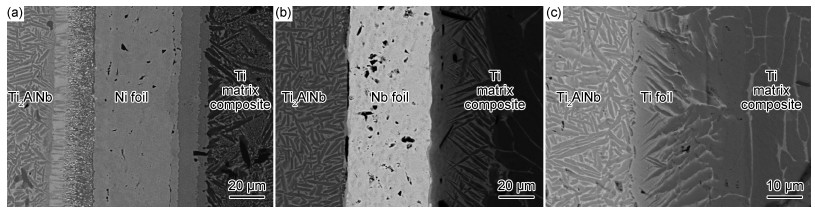

图 9为在850 ℃/60 min/5 MPa时,以Ti箔作中间层的扩散连接接头的剪切断口SEM图。可知,断口处有大量明显的韧窝,断裂的方式为韧性断裂。在此扩散连接条件下,界面反应较为完全,断口较为粗糙。

|

图 9 接头剪切断口SEM图(850 ℃/60 min/5 MPa) Fig. 9 SEM images of shear fracture of joints(850 ℃/60 min/5 MPa) |

结果表明,由于连接温度较低,采用Nb箔作中间层时,Nb的高扩散激活能使Nb原子在850 ℃时没有完全扩散,界面处存在未焊合和孔洞;而采用Ni箔作中间层时,Ni与Ti发生反应生成脆性Ti-Ni金属间化合物,使界面处产生裂纹,性能显著下降。通过对比,本工作选用30 μm的Ti箔作中间层连接Ti2AlNb合金和Ti基复合材料,在低温下形成良好的扩散连接。

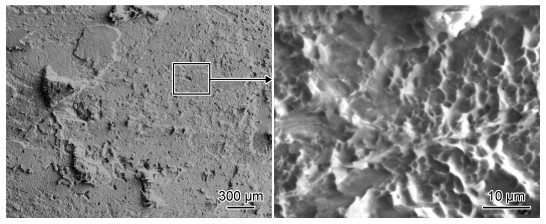

2.2.2 连接温度对组织和力学性能的影响图 10是保温时间t=60 min、连接压力P=5 MPa、30 μm的Ti箔作为中间层的工艺条件下,变化连接温度后获得的Ti2AlNb/Ti/Ti基复合材料扩散连接接头界面组织结构,其中连接温度分别为800,850,900 ℃和950 ℃。可以看出,当连接温度为800 ℃时,连接界面仍存在未焊合等缺陷。当连接温度达到850 ℃时,原子扩散速率增大,连接界面上形成明显的扩散层。随着连接温度的继续增大,连接界面处的组织由于再结晶而变得粗大。

|

图 10 连接温度对接头界面组织的影响 (a)800 ℃; (b)850 ℃; (c)900 ℃; (d)950 ℃ Fig. 10 Effect of bonding temperature on joint interfacial microstructure (a)800 ℃; (b)850 ℃; (c)900 ℃; (d)950 ℃ |

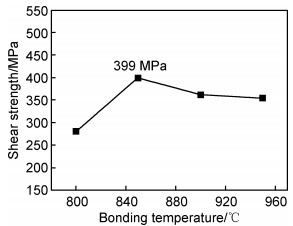

为了进一步了解连接温度对加入Ti箔的Ti2AlNb/Ti基复合材料扩散连接接头性能的影响,对连接接头进行剪切力学性能测试,结果如图 11所示。可以看出,随着连接温度的升高,连接接头的剪切强度先增大后减小,且在850 ℃取得最大值399 MPa。这是因为,在连接温度较低时,原子还没有得到充分扩散,扩散层也没有达到稳定状态;当连接温度过高时,连接接头组织会发生再结晶而粗化,两者的剪切强度因此都有所降低。综上所述,相较于直接固相扩散连接Ti2AlNb合金和Ti基复合材料工艺,加入30 μm的Ti箔可以起到降低连接温度的作用,从而在一定程度上避免了母材相变引起的塑韧性下降。

|

图 11 连接温度对接头剪切强度的影响 Fig. 11 Effect of diffusion temperature on shear strength of joint interface |

对Ti箔中间层扩散连接前后的厚度进行测量,按式(1)计算变形率,不同连接温度下焊接接头变形量如图 12所示。图 12是在保温时间60 min、连接压力5 MPa、Ti箔作为中间层的工艺条件下,不同连接温度时变形率的变化情况,其中连接温度分别为800,850,900 ℃和950 ℃。可知,随着连接温度的升高,接头变形率逐渐增加。这是由于,连接温度的升高使原子扩散更加充分,母材较易发生塑性变形,导致变形增加;温度从800 ℃升高到950 ℃,接头变形率只从1.1%增加至2.4%,在温度为850 ℃时,接头变形率仅为1.7%。

|

图 12 不同连接温度下焊接接头的变形率曲线 Fig. 12 Deformation rate curves of welded joints at different bonding temperatures |

结合组织和力学性能可知,采用30 μm的Ti箔中间层扩散连接时,最佳工艺参数为850 ℃/60 min/5 MPa,此时连接界面原子扩散充分,界面组织较好,界面处无缺陷,剪切强度达到399 MPa,接头变形率仅为1.7%,远低于直接固相扩散连接的5%。说明Ti箔中间层的添加降低了连接温度,减小了母材相变,在850 ℃便可形成扩散良好的接头,同时接头变形量控制在2%以下,符合高精度连接的要求。

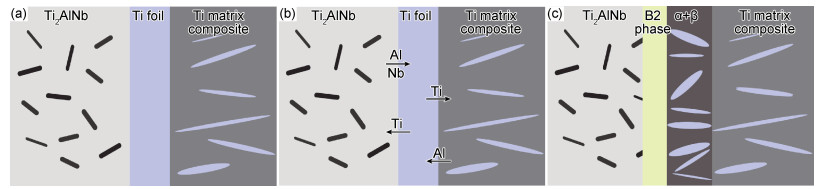

2.2.4 Ti中间层降低连接温度的机理分析由Fick第二定律[21]可知,在扩散连接过程中,原子浓度差和扩散系数越大,扩散越容易发生,而原子之间的相互扩散是形成连接接头的主要途径。以Ti箔为中间层的扩散连接中,Ti2AlNb和Ti基复合材料母材中Al,Nb元素含量比中间层含量高,但Ti的浓度中间层比两侧母材高,这种现象促进了Ti原子向两侧母材扩散,Al,Nb原子向中间层扩散,从而促进了新相的生成,实现了扩散界面的紧密连接,降低了扩散连接的温度。Ti2AlNb合金与Ti基复合材料的固相扩散连接示意图如图 13所示。

|

图 13 Ti2AlNb/Ti/Ti基复合材料低温扩散连接示意图 (a)物理接触;(b)接触界面的激活;(c)扩散形成接头 Fig. 13 Diagrams of diffusion bonding of Ti2AlNb/Ti/Ti matrix composites at low temperature (a)physical contact; (b)activation of contact interface; (c)forming the diffusion joint |

由图 13可知,其扩散连接工程为:

(1) 物理接触。由于中间层Ti箔厚度小、易变形,当两母材表面与中间层紧密接触后,随着压力作用和温度的升高,Ti箔和两侧母材的局部接触点首先达到塑性变形,在持续压力下,母材与中间层未接触部分逐渐闭合,接触面积逐渐扩大,使最终整个接合面达到可靠接触,为后续的原子扩散和新相的生成提供条件。

(2) 接触界面的激活。温度的升高使界面处原子的活性增加,在表面塑性变形作用下,表面原子相互扩散,由于中间层Ti的浓度比两侧母材高,两侧母材中Al,Nb原子比中间层高,因而在高温环境下,中间层的Ti原子向两侧母材中扩散,两侧母材中Al,Nb原子向中间层扩散。温度越高,扩散速率越快,晶界发生迁移,形成接合层。

(3) 扩散形成接头。随着连接温度的升高和保温时间的延长,原子扩散更加剧烈。由于Ti,Al原子扩散激活能小,扩散速率快,故在靠近Ti2AlNb母材侧,由于Nb的积聚形成高Nb富B2相区,Ti箔和Ti基复合材料侧也充分扩散,反应形成了针状的α+β双相组织。随着保温时间的延长,原子发生完全扩散,各反应充分进行,晶粒不断长大,最终形成两扩散层。

3 结论(1) Ti2AlNb合金和Ti基复合材料可以使用固相扩散连接的方法连接,最佳工艺参数为950 ℃/60 min/10 MPa,在此工艺参数下连接界面结合良好,可以形成无缺陷的扩散区,最大剪切强度达到495 MPa,但接头变形率达到5%。

(2) 使用Ti箔作为中间层对Ti2AlNb合金和Ti基复合材料进行固相扩散连接,可以获得良好的连接接头,此时最佳工艺参数为850 ℃/60 min/5 MPa,最大剪切强度可以达到399 MPa。相比于直接固相扩散,其扩散温度降低了100 ℃,有效地避免了由于母材相变而引起的塑韧性下降,同时接头的变形率降低至1.7%。

(3) 通过添加Ti箔中间层,可以使扩散连接过程中出现更大的浓度梯度,促进Ti原子从中间层向母材扩散,Al,Nb原子和Al,B原子经过中间层相互扩散,实现扩散界面紧密连接,提高扩散系数,降低扩散连接温度和扩散连接压力。

| [1] |

刘世锋, 宋玺, 薛彤, 等. 钛合金及钛基复合材料在航空航天的应用和发展[J]. 航空材料学报, 2020, 40(3): 77-94. LIU S F, SONG X, XUE T, et al. Application and development of titanium alloys and titanium matrix composites in aerospace[J]. Journal of Aeronautical Materials, 2020, 40(3): 77-94. |

| [2] |

季英萍, 吴素君. 应力比对Ti-6Al-2Zr-1Mo-1V合金疲劳裂纹扩展行为的影响[J]. 航空材料学报, 2018, 38(3): 72-76. JI Y P, WU S J. Effect of stress ratio on fatigue crack growth behavior of Ti-6Al-2Zr-1Mo-1V alloy[J]. Journal of Aeronautical Materials, 2018, 38(3): 72-76. |

| [3] |

刘会杰, 冯吉才. TiAl基合金连接技术的研究进展[J]. 焊接, 2001(4): 6-10. LIU H J, FENG J C. Research progress in joining technology of TiAl based alloys[J]. Welding & Joining, 2001(4): 6-10. DOI:10.3969/j.issn.1001-1382.2001.04.003 |

| [4] |

司玉锋, 陈子勇, 孟丽华. Ti3Al基金属间化合物的研究进展[J]. 特种铸造及有色合金, 2003, 23(4): 33-35. SI Y F, CHEN Z Y, MENG L H. Research progress of Ti3Al based intermetallic compounds[J]. Special Casting & Nonferrous Alloys, 2003, 23(4): 33-35. DOI:10.3321/j.issn:1001-2249.2003.04.013 |

| [5] |

吴爱萍, 邹贵生, 任家烈. Ti3Al合金的发展现状及其连接技术[J]. 航空制造技术, 2007(6): 30-35. WU A P, ZOU G S, REN J L. Development and joining technology of Ti3Al alloy[J]. Aeronautical Manufacturing Technology, 2007(6): 30-35. DOI:10.3969/j.issn.1671-833X.2007.06.001 |

| [6] |

BANERJEE D. A new ordered orthorhombic phase in a Ti3AlNb alloy[J]. Acta Metall, 1988, 36(4): 871-882. DOI:10.1016/0001-6160(88)90141-1 |

| [7] |

张建伟, 李世琼, 梁晓波, 等. Ti3Al和Ti2AlNb基合金的研究与应用[J]. 中国有色金属学报, 2010, 20(增刊1): 336-341. ZHANG J W, LI S Q, LIANG X B, et al. Research and application of Ti3Al and Ti2AlNb based alloys[J]. Transactions of Nonfe-rrous Metals Society of China, 2010, 20(Suppl 1): 336-341. |

| [8] |

JANARTHANY S D, VIALA J C, BOUIX J. An overview of monolithic titanium aluminide based on Ti3Al and TiAl[J]. Materials Chemistry and Physics, 2001, 72(3): 301-319. DOI:10.1016/S0254-0584(01)00328-5 |

| [9] |

林均品, 陈国良. TiAl合金间化合物的发展[J]. 中国材料进展, 2009, 28(1): 31-37. LIN J P, CHEN G L. Development of TiAl intermetallic compounds[J]. Materials China, 2009, 28(1): 31-37. |

| [10] |

王斌, 张凯锋, 蒋少松, 等. 固溶温度对Ti2AlNb基合金组织演变的影响[J]. 航空材料学报, 2015, 35(3): 7-12. WANG B, ZHANG K F, JIANG S S, et al. Effect of solution temperature on microstructure evolution of Ti2AlNb based alloy[J]. Journal of Aeronautical Materials, 2015, 35(3): 7-12. |

| [11] |

WANG Y H, LIN J P, HE Y H, et al. Microstructure and mechanical properties of high Nb containing TiAl alloys by reactive hot pressing[J]. Journal of Alloys and Compounds, 2008, 461(1/2): 367-372. |

| [12] |

WANG Y H, LIN J P, HE Y H, et al. Microstructures and mechanical properties of Ti-45Al-8.5 Nb-(W, B, Y) alloy by SPS-HIP route[J]. Materials Science and Engineering:A, 2008, 489(1/2): 55-61. |

| [13] |

GOGIA A K, NANDY T K, BANERJEE D, et al. Microstructure and mechanical properties of orthorhombic alloys in the Ti-Al-Nb system[J]. Intermetallics, 1998, 6(7/8): 741-748. |

| [14] |

CHU F, MITCHELL T E, MAJUMDAR B, et al. Elastic properties of the O phase in Ti-Al-Nb alloys[J]. Intermetallics, 1997, 5(2): 147-156. DOI:10.1016/S0966-9795(96)00075-1 |

| [15] |

MAO Y, LI S Q, ZHANG J W, et al. Microstructure and tensile properties of orthorhombic Ti-Al-Nb-Ta alloys[J]. Intermeta-llics, 2000, 8(5/6): 659-662. |

| [16] |

ROWE R G. Ti2AlNb based alloys outperform conventional titanium aluminides[J]. Advanced Materials and Processes, 1992(3): 33-35. |

| [17] |

LI S Q, CHENG Y J, LIANG X B, et al. Recent work on alloy and process development of Ti2AlNb based alloys[J]. Materials Science Forum, 2005, 475/479: 559-562. |

| [18] |

SHENG Z G, HU X E, LIN B H. A study on transient liquid phase diffusion bonding of Ti-22Al-25Nb[J]. Materials Science and Engineering:A, 2009, 499: 101-105. DOI:10.1016/j.msea.2007.11.104 |

| [19] |

CHENG Y J, LI S Q, LIANG X B. Effect of deformed microstructure on mechanical properties of Ti-22Al-25Nb[J]. Trans Nonferrous Met Soc China, 2006, 12(4): 2058-2061. |

| [20] |

BOEHLERT C J. The effects of forging and rolling on microstructure in O+BCC Ti-Al-Nb alloys[J]. Materials Science and Engineering:A, 2000, 279(1/2): 118-129. |

2021, Vol. 49

2021, Vol. 49