文章信息

- 陈畅, 张如意, 史思涛, 马奋天

- CHEN Chang, ZHANG Ru-yi, SHI Si-tao, MA Fen-tian

- 真空退火对原位Al2O3/Fe-Cr-Ni增强复合材料性能的影响

- Effect of vacuum annealing on performances of in-situ Al2O3 reinforced Fe-Cr-Ni composites

- 材料工程, 2021, 49(1): 89-94

- Journal of Materials Engineering, 2021, 49(1): 89-94.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000998

-

文章历史

- 收稿日期: 2019-11-01

- 修订日期: 2020-06-14

2. 西安建筑科技大学 省部共建西部绿色建筑国家重点实验室, 西安 710055

2. State Key Laboratory of Green Building in Western China, Xi'an University of Architecture and Technology, Xi'an 710055, China

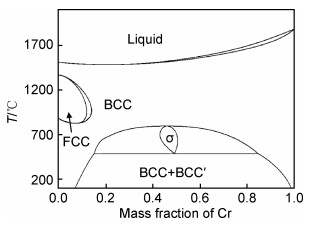

耐热合金具有良好的化学稳定性、高温强韧性和抗热震等特性,在航空、舰艇和工业燃气轮机的高温部件(叶片、喷嘴及燃烧室等)、航天飞行器和火箭发动机、石油化工设备和发电机组等应用场合具有独特优势[1-2],但是随着耐热合金工作条件越来越苛刻,单一的耐热合金逐渐无法满足要求,需要对耐热合金的性能进行增强,如提高耐热合金的高温尺寸稳定性等。陶瓷增强金属基复合材料具有高比强度和比模量、高导热和导电性、良好耐磨性、低热膨胀系数和良好尺寸稳定性等性能,可在高温环境下保持良好的使用性能[3-4]。在耐热合金中加入陶瓷增强相是提高抗蠕变性的有效途径[5-6]。引入陶瓷增强相的传统方法,如搅拌铸造法、流变铸造法以及螺旋挤压法等,存在着界面结合力薄弱、能耗高、分散不均等缺点。原位反应法是在制备复合材料的过程中,通过反应原位生成增强相的方法来改善单一金属合金性能[7-10]。原位反应法制备的陶瓷增强金属基复合材料界面干净并且结合力强[11],具有优异的物理性能。在以往的研究[12-16]中,采用原位反应工艺已成功制备微米级、纳米级或微-纳复合氧化铝增强铁铬镍复合材料。但对于获得的金属基复合材料而言,原位反应后合金中总是会有Fe-Cr相存在。Fe-Cr相属于硬质脆性相,不利于提高材料的抗弯强度和断裂韧度,因此需要通过热处理工艺降低铁铬镍合金基体中的Fe-Cr相。根据Fe-Cr二元合金相图[17]可知,当铬的含量小于12%(质量分数,下同)时,Fe-Cr相在900~1300 ℃区间存在着奥氏体转变区,可以通过真空退火热处理方式改变金属基复合材料中Fe-Cr脆性相的含量,以调整基体的力学和切削性能。本工作选取以往研究中获得的复合材料性能最优的原材料和配比,设计原材料通过原位反应生成增强相的方法来实现材料强韧化和近净成形的有机结合,并采用热压工艺制备Al2O3增强Fe-Cr-Ni复合材料。对制备好的复合材料进行高温热处理,研究真空退火前后Al2O3增强Fe-Cr-Ni复合材料物相组成和微观结构对复合材料物理性能和力学性能的影响。

1 实验材料与方法本实验选用Al2O3作为陶瓷增强相,铁基高温合金(相当于美国ASTM标准的UNS N08031)作为合金相[11]。依据反应式(1)制备Al2O3颗粒增强Fe-Cr-Ni复合材料,研究烧结试样的微观结构对其力学性能的影响。再将制备的Fe-Cr-Ni复合材料进行高温热处理,研究热处理前后Fe-Cr-Ni复合材料微观结构的变化。根据反应式(1),具体反应热焓ΔH和原位生成氧化物含量如表 1所示。实验所用原料的性质如表 2所示。

|

(1) |

| Sample | Oxide | ΔH/(kJ·mol-1) | Mass fraction of Al2O3/% |

| Al2O3/Fe-Cr-Ni | Cr2O3 | -565.45 | 22.7 |

| Raw material | Grain size/μm | Purity/% | Molecular mass | Density/ (g·cm-3) | Melting point/℃ |

| Al | 75 | 99.9 | 27 | 2.70 | 660 |

| Cr2O3 | 75 | 99.9 | 152 | 5.21 | 2266 |

| Fe | 75 | 99.9 | 56 | 7.86 | 1538 |

| Ni | 75 | 99.9 | 59 | 8.90 | 1453 |

按反应式(1)的化学计量分别称取一定量的Al,Fe,Ni和Cr2O3粉(参照表 2)。在配制好的粉料中加入适量丙酮,以防止原始粉料在混合过程中因温度过高而被氧化。采用Al2O3球作为球磨介质,将含有丙酮的原始粉料装入尼龙罐中湿磨24 h,使其混合均匀。混合结束后,将粉料中的丙酮进行低温挥发,随后将粉料放入干燥炉进行110 ℃×48 h保温处理。将干燥混合粉体过75 μm网筛后装入石墨压模中,使用45 t快速成型机在5 MPa下预压得到初坯。随后将初坯放入热压炉中进行烧结,烧结温度为700 ℃,压强为30 MPa,保温时间为2 h。烧结过程中试样内部发生原位铝热反应,最终制备出Al2O3/Fe-Cr-Ni复合材料。待试样完全冷却后,将试样真空加热至1000 ℃,升温速率为10 ℃/min,保温时间为2 h。获得的试样直径为30 mm,厚度为5 mm。采用线切割将试样制成3 mm×4 mm×25 mm条状后,在内缘切片机上对条状试样沿宽度方向预制裂纹,并使切口的宽度≤0.2 mm,深度为(0.5D±0.1) mm,其中D为条状试样的宽度。使用Instron-1195万能试验机测试样品的三点抗弯强度和断裂韧度,压轴跨距为16 mm,加荷速率为0.5 mm/min。其中在测试断裂韧度KⅠC时,保证切口裂纹扩展方向与热压方向垂直;用HV-5型小载荷维氏硬度仪测定样品的维氏硬度,在磨平、抛光且垂直热压方向的样品表面压入维氏压头,压痕载荷为5 kg,保压时间为30 s,用显微刻度仪测得正方形压痕的两条对角线长度,求得样品的维氏硬度;采用RIGAKUD/MAX-2400型X射线衍射仪分析样品的物相组成;用S-2700型扫描电子显微镜观察试样的断面形貌。

2 结果与分析 2.1 热处理对产物相组成的影响热处理前后试样的XRD谱图如图 1所示。图 1(a)为烧结温度700 ℃、保温2 h时,Al+Fe+Ni+Cr2O3混合粉末经30 MPa初压成坯后热压反应烧结试样的XRD谱图。可知,烧结试样由Al2O3陶瓷增强相、Fe-Cr相、Fe0.7Cr0.19Ni0.11、Fe0.36Cr0.70Ni2.90合金相组成,且初始粉料反应完全,无Al剩余。说明原材料Al和Cr2O3粉末通过原位反应生成高强度、高硬度和耐高温的氧化铝,并且铝热反应释放出的大量热量促使Fe,Ni和生成的Cr合金化,其中Fe-Cr相为脆性相,Fe0.7Cr0.19Ni0.11和Fe0.36Cr0.70Ni2.90合金为韧性相。图 1(b)为烧结试样进行1000 ℃真空保温2 h热处理后试样的XRD谱图。可知,Al2O3陶瓷相含量及结晶程度在热处理前后没有发生明显变化,合金基体中Fe-Cr相结晶程度和含量下降,Fe0.7Cr0.19Ni0.11和Fe0.36Cr0.70Ni2.90合金成分发生变化,Fe-Cr-Ni合金的相对质量分数增加,这可能是由于Fe-Cr相中部分铁、铬原子进入Fe-Cr-Ni相面心立方晶格中导致的。

|

图 1 热处理前后试样XRD谱图 (a)烧结试样;(b)热处理试样 Fig. 1 XRD patterns of the samples before and after heat treatment (a)sintered sample; (b)heat-treated sample |

表 3为烧结试样组成物相的空间群与元素含量表,图 2为Fe-Cr二元合金相图[17]。由表 3和图 2可知,热压烧结生成的Fe-Cr相中铬含量约为11.70%。当退火温度为1000 ℃时,部分铁原子与铬原子由原来的体心立方晶格进入Fe-Cr-Ni面心立方晶格中,但是当退火温度大于或小于1000 ℃时,铁原子与铬原子的晶格将不会或部分发生转变。综合图 1中Fe-Cr相、Cr0.19Fe0.7Ni0.11相和Cr0.70Fe0.36Ni2.90相特征衍射峰强度可知,热处理后的样品中Fe-Cr相含量降低,Fe-Cr-Ni相含量升高。这是由于在热处理阶段中,Fe-Cr相发生奥氏体转变,导致面心立方相结晶程度提高,因此,热压试样在1000 ℃保温2 h的过程中,Fe-Cr-Ni合金各元素之间的比例通过原子扩散的方式进行不断改变,面心立方合金相含量逐渐增加。

| Phase | PDF number | Space group | Mass fraction/% | ||

| Fe | Cr | Ni | |||

| Fe-Cr | 34-0396 | Im-3m | 88.30 | 11.70 | |

| Fe0.7Cr0.19Ni0.11 | 33-0397 | Fm-3m | 70.70 | 17.90 | 11.40 |

| Fe0.36Cr0.70Ni2.90 | 33-0945 | Fm-3m | 8.83 | 15.60 | 75.57 |

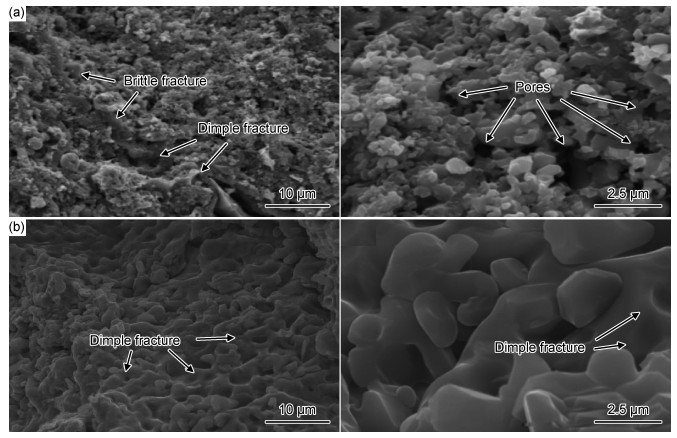

图 3为热处理前后Al2O3/Fe-Cr-Ni复合材料试样断口形貌。由图 3(a)可知,热处理前合金基体晶粒细小,晶粒尺寸约为1~2 μm,断口中分布着大量孔隙,孔隙直径约为2~3 μm,大量的孔隙将降低合金相的连续性。断口形貌中可见脆性断裂留下的滑移界面,金属晶粒形貌完整,说明热处理前Al2O3/Fe-Cr-Ni复合材料的断裂行为以沿晶断裂主导,同时存在部分Fe-Cr相脆性断裂。由图 3(b)可知,金属晶粒尺寸增加,晶粒尺寸约为2~4 μm,晶粒为等轴晶,断口中均匀地分布着韧窝,韧窝边缘塑性变形增大,金属晶粒之间形成连续的合金相,大量连续的韧窝说明断裂行为主要为韧性断裂。这是由于制备Al2O3/Fe-Cr-Ni复合材料时原位反应释放出的热量不足以维持合金基体晶粒持续生长,导致图 3放大图中金属晶粒细小,气孔无法通过金属晶界的移动而排除,最终留在了试样中,而经过1000 ℃真空保温2 h后,Fe-Cr相由奥氏体转变为Fe-Cr-Ni合金相,为合金金属晶粒再次生长提供了物质基础。金属晶粒长大,晶界移动排除孔隙,形成较为连续的合金相。直径较小,表面能较高的金属晶粒将被尺寸较大、表面能较低的金属晶粒吸收合并,最终在试样中形成连续的组织,这一过程遵循Oswald熟化机制[18]。

|

图 3 热处理前后复合材料断口形貌 (a)烧结试样;(b)热处理试样 Fig. 3 SEM fractographs of the composites before and after heat treatment (a)sintered sample; (b)heat-treated sample |

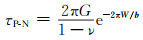

烧结试样热处理前后的抗弯强度、硬度和断裂韧度如表 4所示,其中Ⅰ-Al2O3/Fe-Cr-Ni为热压烧结制备的复合材料试样,Ⅱ-Al2O3/Fe-Cr-Ni为热压烧结试样经过1000 ℃真空保温2 h后的复合材料试样。由表 4可知,热压烧结试样经过高温处理后硬度发生显著下降,由4.16 GPa降至2.98 GPa,抗弯强度由298.31 MPa增长至459.33 MPa,断裂韧度由8.04 MPa·m1/2上升至12.81 MPa·m1/2。这是由于热压烧结制备的Al2O3/Fe-Cr-Ni复合材料中脆性相Fe-Cr发生奥氏体转变,Fe-Cr-Ni合金基体连续性增加,以及高温处理后的样品致密度提高所致。根据位错运动理论,位错在点阵周期场中运动时所需克服点阵阻力τP-N,在金属晶体点阵中,表达式如下[19-22]:

|

(2) |

| Sample | Bending strength/MPa | Vickers hardness/GPa | Fracture toughness (KⅠC)/ (MPa·m1/2) |

| Ⅰ-Al2O3/Fe-Cr-Ni | 298.31 | 4.16 | 8.04 |

| Ⅱ-Al2O3/Fe-Cr-Ni | 459.33 | 2.98 | 12.81 |

式中:G为剪切模量;ν为泊松比;b为柏氏矢量;W为位错中心原子偏离平衡位置位移1/4 b位错两侧的宽度范围。根据式(2)可知,τP-N的大小主要取决于位错宽度,位错宽度越小,τP-N越大。Fe-Cr相属于Im-3m空间群,为体心立方结构,其τP-N稍高于面心立方结构,且体心立方结构τP-N随温度降低急剧升高,具有低温脆性[23-28]。在真空保温阶段,随着Fe-Cr发生奥氏体转变,金属基体中脆性相的含量逐渐下降,面心立方相的增加导致金属基体塑性增加,硬度大幅度下降。热处理同时导致Fe-Cr-Ni合金相金属晶粒再次生长。Fe-Cr相的奥氏体转变使得Fe-Cr-Ni合金基体塑性增加,宏观表现为试样抗弯强度增加,且由断口形貌图可知,试样内部金属基体晶粒尺寸增加,晶界相互接触并且融合,促使孔隙闭合,金属基体连续程度增加。在断裂发生时,试样通过连续相的塑性变形吸收断裂能,断裂行为以韧性断裂为主,从而促使试样断裂韧度增加。

3 结论(1) 以Al+ Fe + Ni + Cr2O3作为原料,设计原位反应热压制备Al2O3/Fe-Cr-Ni复合材料,其物相组成为Fe0.36Cr0.70Ni2.90,Fe0.7Cr0.19Ni0.11,Fe-Cr和Al2O3,其中Al2O3为颗粒状增强相。复合材料的硬度、抗弯强度和断裂韧度分别为4.16 GPa、298.31 MPa和8.04 MPa·m1/2。

(2) 热压烧结试样经1000 ℃真空保温2 h退火后,由于复合材料中Fe-Cr相发生奥氏体转变,金属基体中室温脆性相的含量下降,面心立方相含量增加,使得复合材料硬度降至2.98 GPa,提高了材料的切削加工性能。另外,金属基体在保温过程中金属晶粒晶界接触并以等轴晶再次生长,内部孔隙逐渐闭合,促使金属基体连续性增加,复合材料抗弯强度和断裂韧度分别增长至459.33 MPa和12.81 MPa·m1/2。

| [1] |

LI Y F, CHEN C, HAN T F, et al. Microstructures and oxidation behavior of NiCrAlCoY-Al composite coatings on Ti-6Al-4V alloy substrate via high-energy mechanical alloying method[J]. Journal of Alloys and Compounds, 2017, 697: 268-281. DOI:10.1016/j.jallcom.2016.10.171 |

| [2] |

王明星, 周宏, 王林, 等. Y和Ce对AZ91D镁合金显微组织和力学性能的影响[J]. 吉林大学学报(工学版), 2007, 31(1): 6-10. WANG M X, ZHOU H, WANG L, et al. Effect of Y and Ce addition on microstructure and mechanical properties of AZ91D magnesium alloy[J]. Journal of Jilin University (Engineering and Technology Edition), 2007, 31(1): 6-10. |

| [3] |

HAGHSHENAS M. Metal-matrix composites, reference module in materials science and materials engineering[M]. Burlington: Elsevier, 2016.

|

| [4] |

KLASSEN R J, HAGHSHENAS M. Mechanical characterization of flow formed FCC alloys[J]. Materials Science and Engineering:A, 2015, 641: 249-255. DOI:10.1016/j.msea.2015.06.046 |

| [5] |

TJONG S C. Novel nanoparticle-reinforced metal matrix compo-sites with enhanced mechanical properties[J]. Advanced Enginee-ring Materials, 2007, 9(8): 639-652. DOI:10.1002/adem.200700106 |

| [6] |

YAR A, MONTAZERIAN M, ABDIZADEH H, et al. Microstructure and mechanical properties of aluminum alloy matrix compo-site reinforced with nano-particle MgO[J]. Journal of Alloys and Compounds, 2009, 484(1/2): 400-404. |

| [7] |

NAGA S M, HASSAN A M, EL-MAGHRABY H F, et al. In-situ sintering reaction of Al2O3-LaAl11O18-ZrO2 composite[J]. International Journal of Refractory Metals and Hard Materials, 2016, 54: 230-236. DOI:10.1016/j.ijrmhm.2015.07.026 |

| [8] |

TIAN W S, ZHOU D S, QIU F, et al. Superior tensile properties of in situ nano-sized TiCp/Al-Cu composites fabricated by reaction in melt method[J]. Materials Science and Engineering:A, 2016, 658: 409-414. DOI:10.1016/j.msea.2016.02.015 |

| [9] |

黎慧开, 刘越, 王保勇, 等. 真空热压原位Al3Ti增强Mg-Al基复合材料合成机制[J]. 复合材料学报, 2012, 29(4): 132-137. LI H K, LIU Y, WANG B Y, et al. Fabrication mechanism of in-situ synthesized Al3Ti reinforced Mg-Al matrix composites by vacuum hot-pressing[J]. Acta Materiae Compositae Sinica, 2012, 29(4): 132-137. |

| [10] |

张伟, 姚建华, 张利春. 激光熔覆原位生成VC-Fe3C/Fe-Ni复合涂层的组织与性能[J]. 复合材料学报, 2017, 34(1): 142-151. ZHANG W, YAO J H, ZHANG L C. Microstructure and properties of in-situ synthesized VC-Fe3C/Fe-Ni composites coating made by laser cladding[J]. Acta Materiae Compositae Sinica, 2017, 34(1): 142-151. |

| [11] |

TRAVITZKY N, KUMAR P, SANDHAGE K H, et al. Rapid synthesis of Al2O3 reinforced Fe-Cr-Ni composites[J]. Materials Science and Engineering:A, 2003, 344(1/2): 245-252. |

| [12] |

CHEN C, SHI S T, GUO Z, et al. Influence of in-situ Al2O3 content on mechanical properties of Al2O3 reinforced Fe-Cr-Ni alloys[J]. International Journal of Materials Research, 2019, 110(6): 577-581. DOI:10.3139/146.111769 |

| [13] |

CHEN C, YU T, YANG J F, et al. Nano-Al2O3 reinforced Fe-Cr-Ni composites fabricated by reactive hot pressing[J]. Materials Science Forum, 2007, 544/545: 87-90. |

| [14] |

CHEN C, YANG J F, CHU C Y, et al. Porous nano-Al2O3/Fe-Cr-Ni composites fabricated by pressureless reactive sintering[J]. Materials Chemistry and Physics, 2011, 128(1/2): 24-27. |

| [15] |

陈畅, 田东平, 杨建锋, 等. 纳米氧化铝增强多孔Fe-Cr-Ni基复合材料的高温性能[J]. 硅酸盐学报, 2012, 40(7): 1040-1045. CHEN C, TIAN D P, YANG J F, et al. High temperature pro-perties of nano-alumina reinforced porous Fe-Cr-Ni matrix composites[J]. Journal of the Chinese Ceramic Society, 2012, 40(7): 1040-1045. |

| [16] |

陈畅, 杨建锋, 高积强, 等. 用热压法低温快速制备微-纳米Al2O3原位增强Fe-Cr-Ni[J]. 稀有金属材料与工程, 2008, 37(增刊1): 66-69. CHEN C, YANG J F, GAO J Q, et al. Rapid preparation of micro-nano Al2O3 Fe-Cr-Ni by hot-pressing at low temperature[J]. Rare Metal Materials and Engineering, 2008, 37(Suppl 1): 66-69. |

| [17] |

AURÉLIE J, ERWIN P K, ERNST K. Revised thermodynamic description of the Fe-Cr system based on an improved sublattice model of the σ phase[J]. Computer Coupling of Phase Diagrams and Thermochemistry, 2018, 60: 16-28. DOI:10.1016/j.calphad.2017.10.002 |

| [18] |

KYOUNGDOC K, PETER W V. Ostwald ripening of spheroidal particles in multicomponent alloys[J]. Acta Materialia, 2018, 152: 327-337. DOI:10.1016/j.actamat.2018.04.041 |

| [19] |

陈进化. 位错基础[M]. 上海: 上海科技出版社, 2003. CHEN J H. Dislocation basis[M]. Shanghai: Science and Technology Press, 2003. |

| [20] |

方树铭, 刘捷, 计汉容. 位错滑移运动与运动阻力辨析[J]. 云南冶金, 2013, 42(5): 66-71. FANG S M, LIU J, JI H R. Analysis on dislocation slipping and moving resistance[J]. Yunnan Metallurgy, 2013, 42(5): 66-71. DOI:10.3969/j.issn.1006-0308.2013.05.016 |

| [21] |

DIETER G E. Mechanical metallurgy[M]. 3rd ed. Auckland: McGraw Hill, 1986.

|

| [22] |

COURTNEY T H. Mechanical behavior of materials[M]. 2nd ed. Singapore: McGraw Hill, 2004.

|

| [23] |

KAMIMURA Y, EDAGAWA K, TAKEUCHI S. Experimental evaluation of the Peierls stresses in a variety of crystals and their relation to the crystal structure[J]. Acta Materialia, 2013, 60(1): 294-309. |

| [24] |

YAO S, XI C. Dislocation movement over the Peierls barrier in the semi-discrete variational Peierls framework[J]. Scripta Materialia, 2009, 60(5): 457-460. |

| [25] |

LIU G S, CHENG X, WANG J, et al. Peierls stress in face-centered-cubic metals predicted from an improved semi-discrete variation Peierls-Nabarro model[J]. Scripta Materialia, 2016, 120: 94-97. DOI:10.1016/j.scriptamat.2016.04.013 |

| [26] |

PEI Z R, EISENBACH M. Acceleration of the particle swarm optimization for Peierls-Nabarro modeling of dislocations in conventional and high-entropy alloys[J]. Computer Physics Communications, 2017, 215: 7-12. DOI:10.1016/j.cpc.2017.01.022 |

| [27] |

DAVIDSON D L. Transition metal alloys:elastic properties and Peierls-Nabarro stresses[J]. Materials Science and Engineering:A, 2000, 293(1/2): 281-291. |

| [28] |

HULL D, BACON D J. Introduction to dislocation[M]. 5th ed. ngton: Elsevier, 2011.

|

2021, Vol. 49

2021, Vol. 49