文章信息

- 丁青云, 骆心怡, 陶杰, 廖莎

- DING Qing-yun, LUO Xin-yi, TAO Jie, LIAO Sha

- 原始层厚比对Ni/Al多层含能结构材料放热性能及力学性能的影响

- Effects of original layer thickness ratio on exothermic and mechanical properties of Ni/Al multilayered energetic structural composites

- 材料工程, 2020, 48(12): 156-162

- Journal of Materials Engineering, 2020, 48(12): 156-162.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000954

-

文章历史

- 收稿日期: 2019-10-16

- 修订日期: 2020-03-30

在现代化国防中,空中防御占据十分重要的地位,因此防空武器是世界各国发展的一个重点[1]。因具有高效率高空作战能力和强大杀伤力,破片式杀伤战斗部在防空武器中被广泛应用[2-4]。传统的钢制破片杀伤式战斗部常通过增大战斗部质量来增加杀伤半径和毁伤效率,但同时会造成导弹射程和飞行性能的下降。而含能结构材料具有能量密度和结构强度双重效应,能够承受起爆时的过载,并且在高速撞击穿透目标的同时迅速产生燃烧或爆炸效应,释放大量的化学能和热量以实现对目标造成更大的毁伤[5-7],因此被认为在军事领域具有广泛的应用前景[8]。目前Ni/Al含能材料的制备方法主要有磁控溅射、累积叠轧、冷压、冷喷涂等。Simes等[9]选用累积叠轧法制备NiAl多层板,能量密度达767 J/g,然而累积叠轧法随着轧制道次的增加,镍层断裂严重,层板中界面出现较多的孔洞和缺陷,力学性能较差。Yang等[10]选用磁控溅射法沉积制备Al/Ti纳米含能薄膜,其调制周期为200 nm时,放热量达697 J/g,但磁控溅射法制备周期长,并且得到的多为薄膜材料。Dean等[11],Bacciochini等[12]通过冷喷涂获得高致密度、高敏感性的Ni/Al含能材料,但冷喷涂粉末的原始粒径是微米级别,限制了颗粒间的接触面积。冷压制备成本低、效率高、成分可控,但是致密度较低,高孔隙度会降低反应活性和能量密度[13-15]。冷压和冷喷涂法制备的含能材料为了不降低其放热性能,通常不进行烧结,颗粒之间仅是机械结合,力学性能较差。因此毁伤破片需要的高力学性能、高反应性能和一定的生产效率,上述方法都很难同时满足。

本工作先在纯铝箔上化学镀镍,再按“铝-镍-铝-镍”顺序堆垛后热压的方法制备层间厚度达微米级的Ni/Al多层含能结构材料,并对其形貌结构进行表征,研究原始层厚比对其放热性能和力学性能的影响,探讨其破坏失效模式。该方法可制备大面积的含能结构材料,放热性能优异,力学性能好,经济高效。

1 实验材料与方法首先在厚度为5.5 μm的50 mm×50 mm铝箔(市售1060纯铝箔,材料的化学成分见表 1)上进行化学镀镍,镀镍液为15 g/L、80 ℃的次磷酸钠溶液,通过控制镀镍时间得到不同厚度的镀镍层,使镍层与铝层厚度比分别为1/2,2/3和1/1,如表 2所示。然后按“铝-镍-铝-镍”叠层顺序堆垛到0.5 mm厚,再在XLB 400×400×1型平板硫化机上热压,热压工艺参数为:15 MPa压力,300 ℃下热压30 min,使箔片之间扩散黏结,热压后样品在硫化机内冷却至室温得到Ni/Al层状含能结构材料。

| Al | Si | Fe | Cu |

| Bal | 0.25 | 0.30 | 0.05 |

| Ni/Al layer thickness ratio | Thickness of aluminum layer/μm | Thickness of nickel layer/μm | Ni/Al structure | Total thickness/μm |

| 1/2 | 5.5 | 2.75 | 60/61 | 500.5 |

| 2/3 | 5.5 | 3.67 | 54/55 | 500.6 |

| 1/1 | 5.5 | 5.50 | 45/46 | 500.5 |

利用HITACHI TM 3000扫描电子显微镜(SEM)及其附件能谱仪(EDS)对试样截面形貌、成分和断口进行分析;用D8 ADVANCE X射线衍射仪(XRD)分析反应前后试样的相组成;用STAPC409差示扫描量热仪(DSC)测定Ni/Al多层含能结构材料的反应性能,测试时样品在氩气气氛中从室温加热到850 ℃,升温速率20 ℃/min; 通过Zwick/Roell Z030电子万能试验机对Ni/Al含能结构材料进行室温拉伸性能测试,拉伸实验参照GB/T 228-2008进行,试样有效拉伸长度为15 mm,拉伸速率为1 mm/min;采用三点弯曲法测试Ni/Al层状含能结构材料的弯曲性能,弯曲实验参照标准ASTMD790进行,弯曲试样尺寸为30 mm×10 mm×0.5 mm。

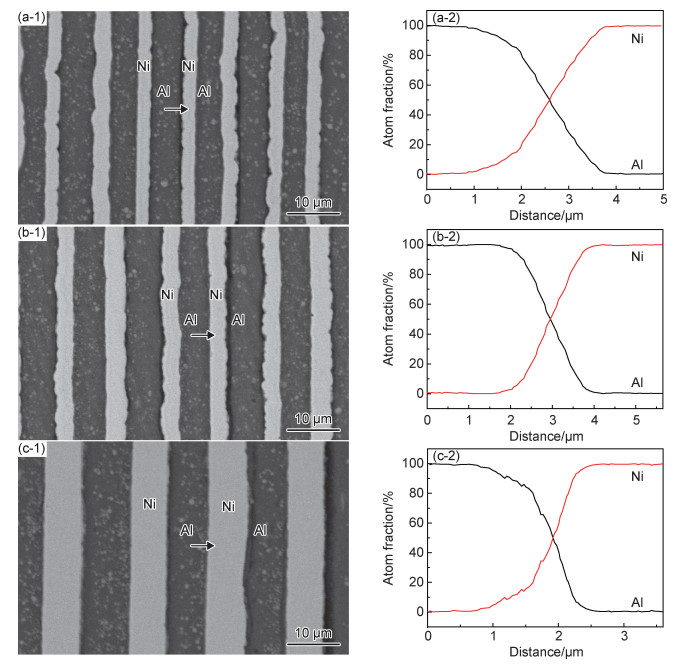

2 结果与分析 2.1 原始层厚比对界面微观组织的影响图 1为不同Ni/Al层厚比含能结构材料的形貌和元素分布。从图 1(a-1),(b-1),(c-1)可以看出,所有层厚比试样的镍层与铝层结合良好,无裂纹和微孔。随着Ni/Al层厚比的增加,界面形貌由曲线向直线过渡。这是由于在试样总厚度不变情况下,对于同等厚度的铝层,随着镍层厚度增加,铝层所占比例相对减少,而铝层相对镍层具有更好的变形能力,相同热压工艺条件下铝层更易屈服变形,在界面处铝层受到挤压后与镍层形成波状结合界面。对图 1(a-1),(b-1),(c-1)中界面进行能谱线扫描,结果如图 1(a-2),(b-2),(c-2)所示。可以看出其形状为“X”形,即镍和铝的含量在界面处都分别急剧下降,说明铝、镍原子间发生了相互扩散。而且,EDS线扫描界面区“X”形谱上没有出现稳定的平台阶段,可以初步推断界面无金属间化合物生成。此外,可以测出Ni/Al层厚比为1/2,2/3和1/1的Ni/Al层状含能结构材料的扩散层厚度分别为2.88,2.36 μm和1.82 μm,即Ni/Al层厚比越小,元素扩散层越厚。表明随着Ni/Al层厚比的减小,界面波状弧度越大,扩散层越厚,界面结合性能越好。

|

图 1 不同Ni/Al层厚比的含能结构材料形貌(1)和元素分布(2) (a)1/2;(b)2/3;(c)1/1 Fig. 1 Morphologies(1) and element distribution(2) of energetic structural composites with different Ni/Al layer thickness ratios (a)1/2;(b)2/3;(c)1/1 |

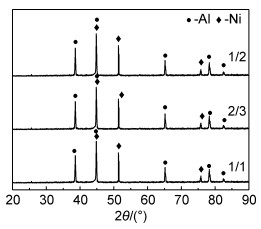

为了进一步确定制备的Ni/Al层状含能结构材料界面处是否有化合物相生成,对其界面剥离面进行XRD物相分析,结果如图 2所示。不同层厚比的材料界面处只出现了镍元素、铝元素的尖锐衍射峰,并没有出现任何镍铝化合物的衍射峰,该结果与截面能谱线分析结果相吻合,进一步证明热压过程中没有镍铝化合物生成,仅发生镍元素和铝元素的相互扩散,形成固溶体。

|

图 2 不同层厚比的Ni/Al层状含能结构材料的XRD谱图 Fig. 2 XRD patterns of Ni/Al multilayered energetic structural composites with different layer thickness ratios |

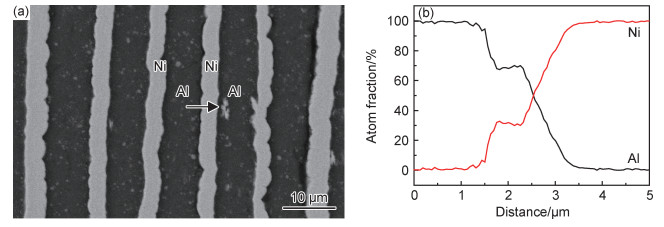

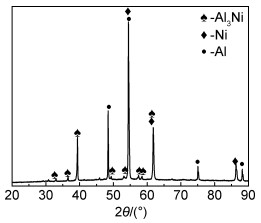

界面金属间化合物相的生成与其生成自由能相关。根据镍铝二元相图,镍铝体系可能发生的反应有:Al+Ni=NiAl;Al+3Ni=Ni3Al;3Al+Ni=NiAl3;3Al+2Ni=Ni2Al3。利用吉布斯自由能函数ΔGTθ=ΔH298θ-Δϕ′TT,计算得到金属间化合物NiAl,Ni3Al,NiAl3和Ni2Al3在300 ℃下的标准生成自由能分别为-115417,-156378,-153727 J·mol-1和-288530 J·mol-1,从热力学角度分析,各试样在界面上均有生成金属间化合物的可能。但是热力学条件是反应发生的必要条件,不是充分必要条件,界面化合物的生成还需满足动力学条件。300 ℃下热压30 min没有生成化合物,主要是由于Ni在Al(或Al在Ni)中的含量未达到生成化合物的浓度。将原始层厚比为2/3的试样的热压时间延长到60 min,形成的Ni/Al层状含能材料截面的形貌和元素分布如图 3所示。与图 1相比,发现能谱线扫描曲线在“X”形的中间段有很短的平台,表明在该平台对应的薄层内生成了镍铝金属间化合物。将其界面撕开后进行XRD分析,结果如图 4所示,其上有明显的Al3Ni峰,表明热压过程中发生了固相反应,生成了金属间化合物。这是因为在热压过程中,随着压力的施加,镍层和铝层表面逐渐贴合,产生机械式的物理接触,之后随着温度的升高和时间的延长,镍原子和铝原子之间发生相互扩散,镍原子不断向铝侧扩散,形成了溶有镍原子的固溶体Al(Ni),同时铝原子也不断向镍侧扩散,形成了溶有铝原子的固溶体Ni(Al)。延长热压时间,当Ni在Al(或Al在Ni)中的含量达到生成化合物的浓度时,就会发生反应,形成化合物。而热压温度300 ℃、热压时间30 min时,由于温度低时间短,扩散层没有达到生成化合物的相应浓度,所以没有化合物的生成,形成的是固溶体层。这也表明热压工艺参数的合理性,因为如果在热压阶段界面已发生反应,后期应用时有效镍铝含量减少,反应程度减弱,同时反应产物作为中间层会阻碍镍铝充分反应,将导致Ni/Al层状含能结构材料的反应能量密度显著下降;并且界面反应产物为硬脆的金属间化合物会使材料的脆性增加。

|

图 3 热压60 min制备的Ni/Al层状含能结构材料的形貌(a)和元素分布(b) Fig. 3 Morphology(a) and element distribution(b) of Ni/Al multilayered energetic structural composites prepared by hot pressing for 60 min |

|

图 4 热压60 min制备的Ni/Al层状含能结构材料的XRD谱图 Fig. 4 XRD pattern of Ni/Al multilayered energetic structural composites prepared by hot pressing for 60 min |

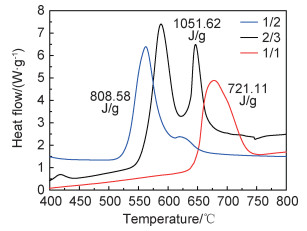

不同层厚比的Ni/Al含能结构材料的DSC曲线如图 5所示。可以看出,层厚比分别为1/2,2/3,1/1的Ni/Al层状含能结构材料分别在510,541,619 ℃左右界面处开始发生反应,表明该复合法制备的Ni/Al层状含能结构材料在低于500 ℃时具有一定钝感,便于存放和运输。不同层厚比的Ni/Al含能结构材料的反应起始温度随着镍层厚度的增加而逐渐升高,这是由于在试样总厚度不变的情况下,铝层厚度恒定,随着镍层厚度的增加,减少了材料内部的层数分布,从而使得镍铝之间的接触面积降低,反应灵敏度也随之下降,反应起始温度升高。不同层厚比的材料均呈现尖锐的放热峰,说明放热反应速率快,为瞬间完成的放热反应。此外,层厚比为1/2和2/3的Ni/Al层状含能结构材料有两个放热峰,而层厚比为1/1的Ni/Al层状含能结构材料只有一个独立的放热峰。由于层厚比为1/2和2/3的Ni/Al层状含能结构材料反应起始温度提前,在铝的熔点之前先发生镍铝固固反应,并且铝层所占比例较高,发生第一个反应后仍有未反应的铝,而第一个反应峰放出的热量提高了周围温度,使得铝在接近熔点时提前熔化,熔化后液态的铝在基体内的流动速率加快,与镍之间的接触更加充分,发生第二次反应,从而产生第二个放热峰。而层厚比为1/1的Ni/Al层状含能结构材料的铝含量所占比例较低,铝镍扩散不充分,使得当温度达到619 ℃左右时,放热反应才开始进行,此时铝基体流动性好,与镍基体充分接触反应,铝镍反应迅速形成一个独立峰。

|

图 5 不同层厚比的Ni/Al层状含能结构材料的DSC曲线 Fig. 5 DSC curves of Ni/Al multilayered energetic structural composites with different layer thickness ratios |

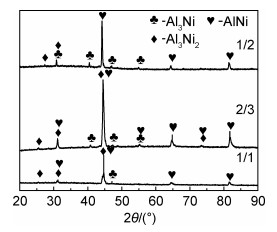

根据DSC曲线(图 5)积分计算得到层厚比为1/2,2/3和1/1的Ni/Al层状含能结构材料的能量密度分别为808.58,1051.62 J/g和721.11 J/g,可见不同镍铝层厚比的含能结构材料在发生反应时会释放不同的能量,层厚比为2/3的Ni/Al层状含能结构材料的能量密度最高。对反应后的试样进行XRD测试,其结果如图 6所示。可知,3种层厚比试样反应产物均为Al3Ni,Al3Ni2和AlNi相,但层厚比为2/3的Ni/Al层状含能结构材料中AlNi峰占主要组成部分,这说明AlNi在产物中的占比最高,而NiAl理论能量密度为1507.7 J/g,比Al3Ni和Al3Ni2的理论能量密度(分别为1078.1 J/g和1478.0 J/g)高,这正是层厚比为2/3的Ni/Al层状含能结构材料能量密度最高的主要原因。此外,层厚比1/1的Ni/Al层状含能结构材料热压后界面平直,镍铝层之间的接触面积小,也使反应的能量密度降低。

|

图 6 不同层厚比的Ni/Al层状含能结构材料反应后XRD谱图 Fig. 6 XRD patterns of Ni/Al multilayered energetic structural composites with different layer thickness ratios after reaction |

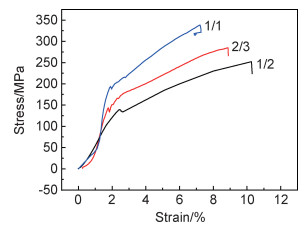

不同层厚比Ni/Al层状含能结构材料的拉伸应力-应变曲线如图 7所示。可知,层厚比为1/2,2/3和1/1的Ni/Al层状含能结构材料的抗拉强度分别达252.2,285.05 MPa和337.64 MPa,伸长率分别达10.26%,8.87%,7.16%。此外,随着层厚比的增加,抗拉强度逐渐增大,塑性逐渐减小,这与材料组成和界面结构有关。镀镍层的抗拉强度(317 MPa)比纯铝的抗拉强度(75.2 MPa)高很多,在总层厚不变的情况下,镍层在含能结构材料中所占的比例增加,因此试样的抗拉强度增加。而随着Ni/Al层厚比从1/2增加到1/1,镍铝界面由波浪状逐渐转变为平直状,并且铝的层厚不变,随着镍层厚度增加,总层数减少,总界面面积减少导致Ni/Al层状含能结构材料拉伸变形时界面在镍层和铝层之间牵引协调作用减小,界面协调能力大幅降低,因此导致塑性下降。同时,元素扩散层厚度变薄,也使Ni/Al复合材料的结合性能明显下降。

|

图 7 不同层厚比下Ni/Al层状含能结构材料的拉伸应力-应变曲线 Fig. 7 Tensile stress-strain curves of Ni/Al multilayered energetic structural composites with different layer thickness ratios |

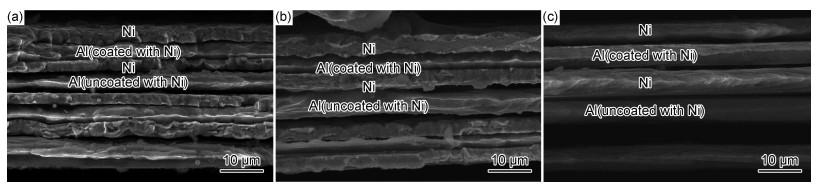

图 8为不同层厚比Ni/Al层状含能结构材料拉伸试样断口形貌。可以看出,3种层厚比试样的断口都基本平齐,呈现分层和层状金属断裂混合失效模式,而且随着Ni/Al层厚比的增大,镍铝界面分层现象愈加严重。因为在拉伸变形过程中,镍铝层虽为异种金属具有不同的变形能力,但通过镍铝界面层协调可以同时变形。随着拉伸载荷不断增加,在应力集中处或延展性较差的化学镀镍层中萌生裂纹,当微观裂纹扩展到结合界面处,微观裂纹既可以沿平行于界面方向进行扩展,也可以向基体中扩展,最终前者导致分层失效,后者则使基体金属断裂、失效。而且随着层厚比的增加,镍铝界面处的扩散层厚度减薄,结合强度减弱,因此更易分层。此外,从图 8中还可以看出,镀镍层与未镀镍铝箔之间分层现象比镀镍层与镀镍铝基体间的分层现象严重,表明镀镍层与镀镍铝基体的结合力更强。

|

图 8 不同层厚比下Ni/Al层状含能结构材料拉伸断面形貌 (a)1/2;(b)2/3;(c)1/1 Fig. 8 Morphologies of tensile fracture of Ni/Al multilayered energetic structural composites with different layer thickness ratios (a)1/2;(b)2/3;(c)1/1 |

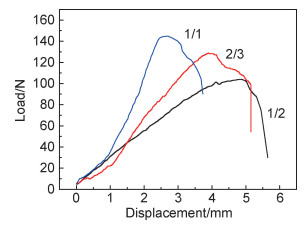

不同层厚比的Ni/Al层状含能结构材料的弯曲载荷-位移曲线如图 9所示。可以看出,在加载初期,由于镍层与铝层界面结合良好,多层界面起到了显著的牵引协调变形作用;随着变形的增加,载荷增大,达到最大载荷后试样经过短暂的变形即发生断裂。并且在总层厚不变的情况下,随着层厚比的增加,抗弯强度逐渐增大,层厚比为1/2,2/3和1/1的Ni/Al层状含能结构材料的抗弯强度分别达249.57,309.09 MPa和345.60 MPa。这是由于随着层厚比的增加,镍层所占比例增加导致材料的抗弯强度逐渐增大。但是,由于试样总厚度一定时,随着层厚比的增加,界面结合面积减小,扩散层减薄,在弯曲变形过程中界面协调牵引变形能力下降,变形能力减小。

|

图 9 不同层厚比Ni/Al层状含能结构材料的弯曲载荷-位移曲线 Fig. 9 Bending load-displacement curves of Ni/Al multilayered energetic structural composites with different layer thickness ratios |

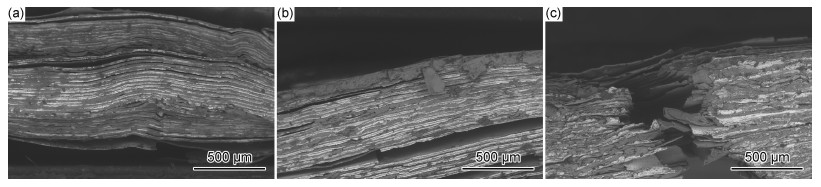

不同层厚比下Ni/Al层状含能结构材料的弯曲破坏试样截面形貌如图 10所示。可以发现,在弯曲变形过程中,各种层厚比材料均出现分层现象,且在弯曲内侧分层现象较为严重。这是由于材料具有多层结构,内侧先承受弯曲压头的压力,随着压头下压位移的增大,压力通过层与层之间传递到弯曲外侧,由于界面依靠扩散层和界面波浪状咬合机制结合,使得弯曲内侧面先分层。此外,由于随着镍铝层厚比的增加,Ni/Al层状材料的塑性变差,层厚比为1/1的Ni/Al层状含能结构材料还会发生严重的断裂现象,如图 10(c)所示。

|

图 10 不同层厚比下Ni/Al层状含能结构材料的弯曲截面形貌 (a)1/2;(b)2/3;(c)1/1 Fig. 10 Morphologies of bending fracture of Ni/Al multilayered energetic structural composites with different layer thickness ratios (a)1/2;(b)2/3;(c)1/1 |

(1) 通过在铝箔上化学镀镍,再按“铝-镍-铝-镍”顺序堆叠热压可制备层间厚度为微米尺度的Ni/Al多层含能结构材料。随着Ni/Al原始层厚比的减小,Ni/Al界面波状弧度增大,扩散层增厚,界面结合越好。

(2) Ni/Al含能结构材料的反应起始温度随着Ni/Al原始层厚比的增加而逐渐升高,但反应温度均在500 ℃以上,表明其具有良好的钝感特性,便于加工、存储和运输。

(3) 随着原始层厚度比的增大,Ni/Al多层含能结构材料抗拉强度和抗弯强度均增大,塑性降低。破坏为分层失效和金属层断裂混合模式,并且随着原始层厚比的增大,Ni/Al界面分层现象加剧。

(4) 原始层厚比为2/3的Ni/Al多层含能结构材料的反应放热能量密度最高,达1051.62 J/g;同时具有良好的力学性能,其抗拉强度,伸长率和抗弯强度分别达285.05 MPa,8.87%和309.09 MPa。

| [1] |

张骏, 姜江, 陈英武. 多目标多决策者环境下防空反导装备体系资源分配与优化[J]. 国防科技大学学报, 2015, 37(1): 171-178. ZHANG J, JIANG J, CHEN Y W. Air defense and anti-missile weapons allocation in hierarchical systems under multi-objectives and multi decision-makers condition[J]. Journal of National University of Defense Technology, 2015, 37(1): 171-178. |

| [2] |

王宝成, 袁宝慧. 防空反导破片杀伤战斗部现状与发展[J]. 兵器装备工程学报, 2013, 34(9): 20-24. WANG B C, YUAN B H. Research states and trend of fragment warhead for air-defense and anti-missile[J]. Journal of Ordnance Equipment Engineering, 2013, 34(9): 20-24. DOI:10.11809/scbgxb2013.09.007 |

| [3] |

李静海. 防空导弹战斗部的分析与发展研究[J]. 中国航天, 2001, 10(3): 41-45. LI J H. Analysis and development of anti-aircraft missile warhead[J]. Aerospace China, 2001, 10(3): 41-45. DOI:10.3969/j.issn.1672-9463.2001.03.045 |

| [4] |

黄亨建, 黄辉, 阳世清, 等. 毁伤增强型破片探索研究[J]. 含能材料, 2007, 15(6): 566-569. HUANG H J, HUANG H, YANG S Q, et al. Preliminary research on damage enhanced fragment[J]. Chinese Journal of Energetic Materials, 2007, 15(6): 566-569. DOI:10.3969/j.issn.1006-9941.2007.06.002 |

| [5] |

杨华楠, 廖雪松, 王绍慧, 等. 含能破片技术与应用[J]. 兵器装备工程学报, 2010, 31(12): 4-7. YANG H N, LIAO X S, WANG S H, et al. Technology and application of energetic fragment[J]. Journal of Ordnance Equipment Engineering, 2010, 31(12): 4-7. DOI:10.3969/j.issn.1006-0707.2010.12.002 |

| [6] |

MASON B A, GROVEN L J, SON S F. The role of microstructure refinement on the impact ignition and combustion behavior of mechanically activated Ni/Al reactive composites[J]. Journal of App-lied Physics, 2013, 114(11): 113501. DOI:10.1063/1.4821236 |

| [7] |

张先锋, 赵晓宁, 乔良. 反应金属冲击反应过程的理论分析[J]. 爆炸与冲击, 2010, 30(2): 145-151. ZHANG X F, ZHAO X N, QIAO L. Theory analysis on shock-induced chemical reaction of reactive metal[J]. Explosion and Shock Waves, 2010, 30(2): 145-151. |

| [8] |

彭飞, 余道强, 阳世清, 等. 含能破片战斗部毁伤效应研究[J]. 含能材料, 2011, 19(4): 450-453. PENG F, YU D Q, YANG S Q, et al. Damage effects of energetic fragment warhead[J]. Chinese Journal of Energetic Materials, 2011, 19(4): 450-453. DOI:10.3969/j.issn.1006-9941.2011.04.022 |

| [9] |

SIMES S, RAMOS A S, VIANA F, et al. Ni/Al multilayers produced by accumulative roll bonding and sputtering[J]. Journal of Materials Engineering and Performance, 2016, 25(10): 4394-4401. DOI:10.1007/s11665-016-2304-0 |

| [10] |

YANG C, HU Y, SHEN R Q, et al. Fabrication and performance characterization of Al/Ni multilayer energetic films[J]. Applied Physics A, 2014, 114(2): 459-464. |

| [11] |

DEAN S, POTTER J, YETTER R, et al. Energetic intermetallic materials formed by cold spray[J]. Intermetallics, 2013, 43: 121-130. |

| [12] |

BACCIOCHINI A, BOURDON-LAFLEUR S, POUPART C, et al. Ni-Al nanoscale energetic materials:phenomena involved during the manufacturing of bulk samples by cold spray[J]. Journal of Thermal Spray Technology, 2014, 23(7): 1142-1148. |

| [13] |

XIONG W, ZHANG X F, WU Y, et al. Influence of additives on microstructures, mechanical properties and shock-induced reaction characteristics of Al/Ni composites[J]. Journal of Alloys and Compounds, 2015, 648: 540-549. |

| [14] |

REEVES R V, MUKASYAN A S, SON S F. Thermal and impact reaction initiation in Ni/Al heterogeneous reactive systems[J]. The Journal of Physical Chemistry C, 2010, 114(35): 14772-14780. |

| [15] |

GROMOV D, SHERCHENKOV A, LEBEDEV E, et al. The influence of compression conditions on the peculiarities of self-propagating exothermal reaction in Al-Ni powder reactive materials[J]. Journal of Thermal Analysis and Calorimetry, 2018, 134: 35-44. |

2020, Vol. 48

2020, Vol. 48