文章信息

- 吴桢, 刘闪光, 陆政, 毛郭灵, 严寒

- WU Zhen, LIU Shan-guang, LU Zheng, MAO Guo-ling, YAN Han

- 不同冷却速率条件下Y对重力浇铸ZL114A共晶硅和力学性能的影响

- Effect of Y on ZL114A eutectic silicon and mechanical properties with gravity casting under different cooling rates

- 材料工程, 2020, 48(12): 148-155

- Journal of Materials Engineering, 2020, 48(12): 148-155.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000806

-

文章历史

- 收稿日期: 2019-09-03

- 修订日期: 2020-09-04

2. 北京市先进铝合金材料及应用工程技术研究中心, 北京 100095;

3. 湖南大学 材料科学与工程学院, 长沙 410082

2. Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China;

3. College of Materials Science and Engineering, Hunan University, Changsha 410082, China

铸造Al-Si合金由于具有较低的密度、良好的力学性能和耐腐蚀性等,广泛应用于汽车制造和航空航天工业[1-4],尤其是由于具有良好的流动性和低的热裂敏感性,特别适用于大型复杂壁厚铸件的生产[5-6],ZL114A是我国使用最为广泛的Al-Si系铸造合金之一。除了熔炼过程中的冶金质量[7],Si相的形貌是对ZL114A合金力学性能影响最大的因素。在亚共晶Al-Si合金ZL114A的凝固过程中,Si相在〈211〉方向的生长速度比〈111〉方向的速度快[8-9],生长的各向异性使得Si相长成板片状。Al基体是韧性相,Si相是脆性相,虽然Si相强化Al基体,提高其强度,但是会割裂基体,严重影响其塑性,特别是在塑性变形过程中,板片状Si的尖角处会造成应力集中,使合金塑性很差。因此,变质共晶硅,改变Si在Al基体中的形貌,将它由对力学性能有害的板片状变质为无害的珊瑚状、麦穗状和细化的纤维状等是十分有必要的。

Li等[10]发现Na会使Al-5Si合金中板片状的共晶硅变为细化的纤维状,但是Na变质存在变质效果衰退或者过变质的问题[11]。Mario等[12]发现Sr能变质Al-Si合金中的共晶Si,使它从板片状变为纤维状。Y也是一种有效的变质剂。Nogita等[13]的研究表明,Y能够改变共晶硅的凝固方式。Knuutinen等[14]认为Y是通过降低共晶温度来变质共晶Si的。Wan等[15]认为Y能够促进共晶Si孪晶的形成,因而Si相得到了变质。目前关于Y变质共晶Si的研究比较多,但是Y元素对共晶Si的变质行为对于冷却速率比较敏感,而Y元素在不同冷却速率条件下对共晶Si变质作用的研究较少,因此开展了本实验。本工作利用扫描电子显微镜(SEM)、室温拉伸实验研究了不同冷却速率条件下Y元素在ZL114A合金中的作用,为ZL114A合金的优化升级提供一些基础数据和理论指导。

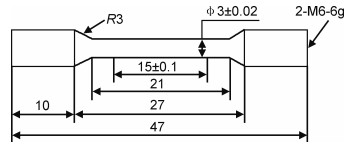

1 实验材料与方法根据实际生产过程中可能遇到的铸件壁厚设计如图 1所示模具,采用树脂砂型制备样品并采用K型热电偶测量其相应的冷却速率,为了增加冷却速率的覆盖范围,本实验采用一部分砂型中不加冷铁,在另一部分砂型中加入冷铁的方法。将精Al(99.9999%,质量分数,下同),Al-12%Si,Al-2%Y,Al-4%Ti-1%B(晶粒细化剂)装入电阻炉熔化,待熔化完全之后搅拌,在690~700 ℃加入纯Mg,在715~720 ℃使用C2Cl6进行精炼,扒渣之后,710 ℃浇注。通过红外线光谱仪测定合金成分,如表 1所示。在热电偶测量的相应部位进行取样,对不同条件的样品进行530 ℃/2 h的预固溶和540 ℃/12 h的固溶处理,在40~60 ℃水中进行淬火。在SANS-CMJ5105力学试验机上对铸态和淬火之后的试样(拉伸样品的尺寸如图 2所示)进行室温(≈20 ℃)拉伸,拉伸速率为2 mm/min,不同实验条件下的拉伸数据为该实验条件下3个拉伸试样数据的平均值。为了更加清楚地观察共晶Si的形貌,将准备好的金相样品放入40%的NaOH溶液中刻蚀5 min,利用Quanta-200环境扫描电子显微镜观察其Si相形貌和拉伸断口形貌。

|

图 1 模具尺寸示意图(a)及铸件实物图(b) Fig. 1 Diagram of the die size (a) and casting object (b) |

| Material | Si | Mg | Ti | B | Fe | Y | Al |

| Alloy 1 | 7.01 | 0.55 | 0.12 | < 0.05 | < 0.04 | Bal | |

| Alloy 2 | 6.99 | 0.52 | 0.14 | < 0.05 | < 0.04 | 0.08 | Bal |

| Alloy 3 | 7.00 | 0.58 | 0.14 | < 0.05 | < 0.04 | 0.18 | Bal |

|

图 2 拉伸试样尺寸示意图 Fig. 2 Dimensional sketch of tensile specimen |

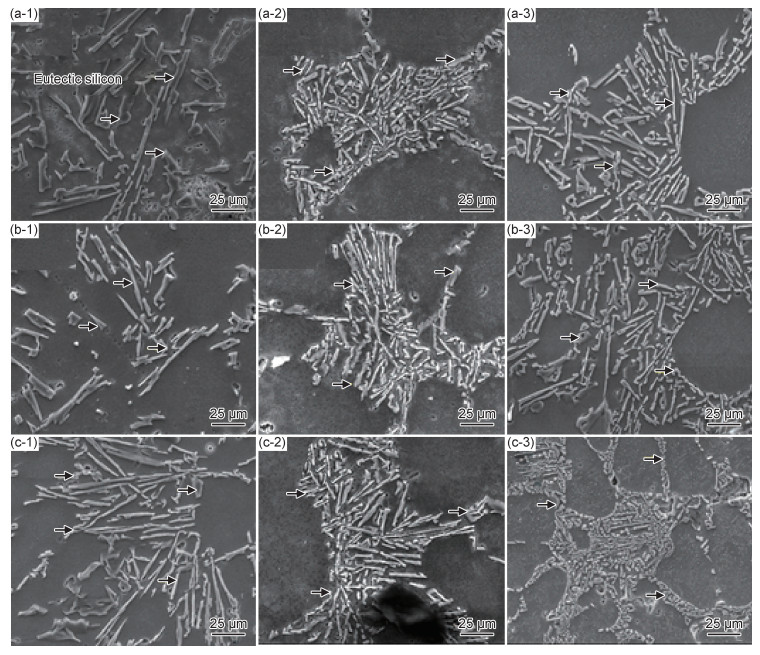

根据已有实验结果,选择3个特定冷却速率进行结果描述。图 3是不同冷却速率条件下不同Y含量的铸态ZL114A的共晶硅形貌(见图中箭头)。从图 3可以看出,在慢冷条件下,铸态ZL114A合金的共晶硅是板片状(图 3(a-1)),随着冷却速率的逐渐增大,共晶硅逐渐变窄变短(图 3(a-2),(a-3)),这是由于冷却速率变大,在共晶硅凝固过程中,固液界面前沿的过冷度变大,共晶硅的形核核心增大,同时长大的共晶硅的数量变多,硅在合金液中的含量一样,即Si原子的数量固定,同时长大的共晶硅团簇增大,结果是Si相变窄变短。在慢冷条件下(V=0.16 ℃/s),随着Y含量的增加,板片状的共晶硅(图 3(a-1))也变得更窄更短(图 3(b-1),(c-1))。在快冷条件下(V=3.2 ℃/s),随着Y含量的增加,共晶硅开始出现分枝,成为珊瑚状(图 3(b-3),(c-3))。从图 3铸态共晶硅尺寸和形貌可以看出,Y元素对冷却速率十分敏感,并且在快冷条件下,对共晶硅的变质效果更好,也就是说在相同铸型条件下,Y元素更适合在生产薄壁铸件的时候使用。

|

图 3 不同实验条件下铸态样品的共晶硅SEM图片 1-V=0.16 ℃/s;2-V=0.73 ℃/s;3-V=3.2 ℃/s (a)Alloy 1;(b)Alloy 2;(c)Alloy 3 Fig. 3 SEM images of eutectic silicon of as-cast samples under different experimental conditions 1-V=0.16 ℃/s; 2-V=0.73 ℃/s; 3-V=3.2 ℃/s (a)Alloy 1;(b)Alloy 2;(c)Alloy 3 |

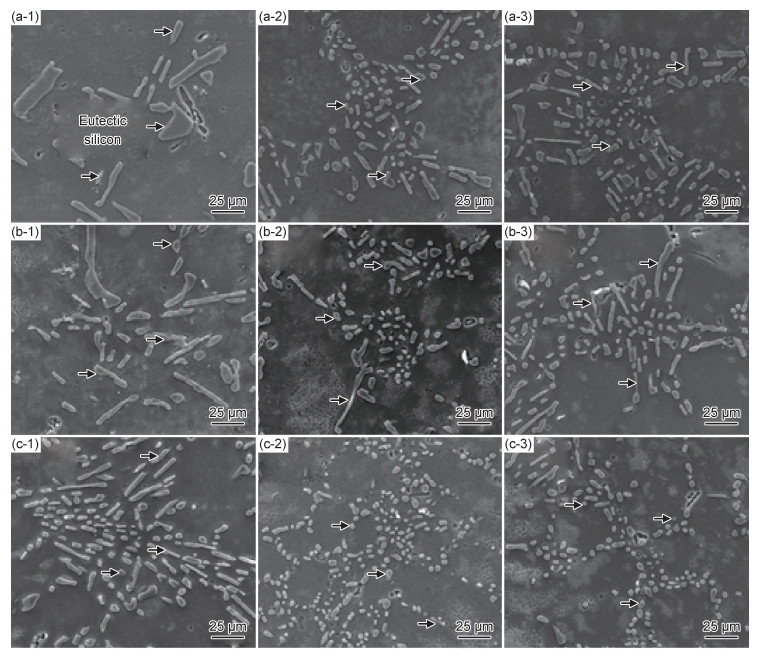

图 4是不同冷却速率条件下不同Y含量的固溶淬火态ZL114A的共晶硅形貌(见图中箭头)。在固溶处理的过程中,共晶Si会发生熔断、球化的过程[16-18]。从图 4可以看出,无论是哪种冷速,共晶硅都发生了熔断、球化的现象,但是其球化程度不同。在慢冷条件下(图 4(a-1)),板片状的共晶硅从不同的部位熔断,变为细小的板片状,从图 4(a-2),(a-3)可以看出,随着冷却速率的增大,共晶Si变得更加细小,球化程度不断增加。在相同的冷却速率下,随着Y含量的增加,共晶Si变得更加细小,球化程度增加。Y含量相同时,冷却速率越大,共晶Si越细小,球化程度越高。对比图 3和图 4可知,如果铸态合金共晶Si越窄越短,那么固溶淬火态合金共晶Si球化程度就越高(见图 3(c-1)和图 4(c-1),图 3(a-3)和图 4(a-3)),如果铸态合金共晶Si出现了珊瑚状,发生了分枝,那么固溶淬火态合金共晶Si的球化程度会更高且更加均匀(见图 3(c-3)和图 4(c-3))。在固溶处理过程中,窄的(图 3(c-1))有分枝的共晶Si(图 3(c-3))比宽的共晶Si(图 3(a-1))更容易熔断,熔断的位置越多,熔断之后的共晶Si就会越短,球化程度也就越高[19-21]。

|

图 4 不同实验条件下固溶淬火态样品的共晶硅SEM图片 1-V=0.16 ℃/s;2-V=0.73 ℃/s;3-V=3.2 ℃/s (a)Alloy 1;(b)Alloy 2;(c)Alloy 3 Fig. 4 SEM images of eutectic silicon of solid solution quenched samples under different experimental conditions V=0.16 ℃/s; 2-V=0.73 ℃/s; 3-V=3.2 ℃/s (a)Alloy 1;(b)Alloy 2;(c)Alloy 3 |

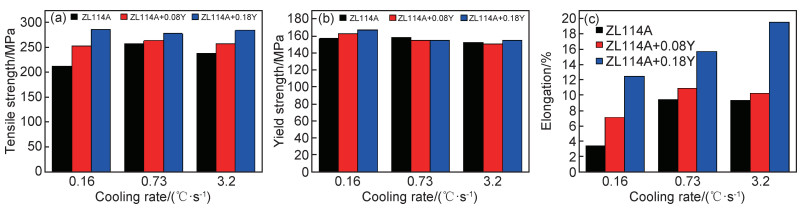

图 5是不同冷却速率条件下不同Y含量的ZL114A合金铸态室温拉伸性能。冷却速率相同,随着Y含量的增加,合金的抗拉强度、屈服强度和伸长率都有一定程度的增加,但是抗拉强度和屈服强度增加的程度较小,伸长率增加的程度较大,说明Y元素主要影响ZL114A合金塑性,对其强度影响不大。慢冷V=0.73 ℃/s时,ZL114A合金的抗拉强度和伸长率比ZL114A+0.08Y合金的好。因为材料的宏观力学性能比如抗拉强度、屈服强度、伸长率等受冶金质量和微观组织等多种因素的影响,对比微观组织共晶Si(见图 3(a-2), (b-2)),差异不明显,因此推测,当冷却速率是0.73 ℃/s时,力学性能出现异常变化,是由含氢量、含氧量以及夹杂物含量等引起的。Y含量相同,随着冷却速率的增加,抗拉强度变化不大,屈服强度有一定程度的下降,伸长率明显增加。无论是在慢冷还是在快冷条件下,添加Y元素,能够增加铸态ZL114A合金的抗拉强度、屈服强度和伸长率。

|

图 5 不同实验条件下铸态样品室温拉伸性能 (a)抗拉强度;(b)屈服强度;(c)伸长率 Fig. 5 Tensile properties of as-cast samples at room temperature under different experimental conditions (a)tensile strength; (b)yield strength; (c)elongation |

图 6是不同冷却速率条件下不同Y含量的ZL114A合金固溶淬火态室温拉伸性能。ZL114A合金中含有微量的Mg元素,在人工时效过程中会生成对基体有强化作用的析出相(β″和β′相)[22-25],对力学性能有很大的影响,为了单纯分析共晶Si尺寸和形貌对合金力学性能的影响,而排除析出相对力学性能的影响,本实验的样品在固溶淬火处理后不进行时效处理。另外,铸态合金中的共晶硅在固溶到500 ℃以上才会发生熔断、球化等变化过程,人工时效过程中所使用的温度不会超过200 ℃,对共晶硅的尺寸和形貌没有影响,因此本实验所使用的样品没有进行时效处理。冷却速率相同,随着Y含量的增加,合金抗拉强度小幅增加,屈服强度变化不大,伸长率增加明显,说明Y元素主要影响ZL114A合金塑性,对其强度影响不大。Y含量相同,随着冷却速率的增加,抗拉强度和屈服强度变化不大,伸长率明显增加。无论是在慢冷还是在快冷条件下,添加Y元素,对固溶淬火态ZL114A合金的抗拉强度和屈服强度影响不大,但能够显著提高ZL114A合金的伸长率,尤其是在快冷条件下。

|

图 6 不同实验条件下固溶淬火态样品室温拉伸性能 (a)抗拉强度;(b)屈服强度;(c)伸长率 Fig. 6 Tensile properties of solid solution quenched samples at room temperature under different experimental conditions (a)tensile strength; (b)yield strength; (c)elongation |

ZL114A合金属于亚共晶Al-Si合金,脆硬的共晶Si相在Al基体中起强化作用,但是慢冷条件下原合金中的共晶Si相是板片状的(图 3(a-1)),棱角十分明显,在合金受力过程中,共晶Si的棱角处极易发生应力集中而导致合金断裂,合金伸长率很低(图 5)[26-27]。在快冷条件下或者经过变质处理后,共晶Si变得窄且短甚至产生分枝(图 3(c-1),(c-3)),在合金受力过程中,应力集中减弱,因此其伸长率提高,力学性能提高(图 5)。在经过固溶处理之后,共晶Si球化程度越高且越均匀的合金(图 4(c-1),(c-3)),在合金受力过程中,共晶Si就越不容易造成应力集中而导致合金断裂,合金伸长率提高,力学性能提高(图 6)[28-29]。因此,ZL114A合金的室温拉伸性能随着Y元素的加入而提高,尤其是在快冷的条件下。

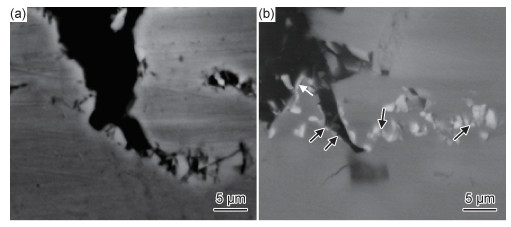

图 7是图 3(a-1)和图 4(c-3)试样的拉伸断口形貌。图 7(a)中,裂纹处的共晶Si颗粒很少,由于裂纹源大都是在共晶Si与铝基体结合的界面处产生,共晶Si与铝基体脱离、掉落,因此裂纹处的共晶Si颗粒很少。图 7(b)中,裂纹附近的共晶Si颗粒较多,很多共晶Si上有裂纹(见图中黑色箭头),说明裂纹源是由于共晶Si破裂产生,所以共晶Si没有从铝基体上脱离,裂纹处的共晶Si颗粒较多,另外,图 7(b)中仍然有部分裂纹源是在共晶Si与铝基体结合的界面处产生(如图中白色箭头所示),说明合金断裂裂纹萌生方式由在共晶Si与铝基体结合的界面处产生变为由共晶Si破裂和在界面处产生二者结合。在慢冷条件下,在受力过程中,未变质的共晶Si棱角分明,在棱角处引起应力集中,从而割裂基体,导致试样断裂,而在快冷条件下,变质之后的共晶Si球化程度高,应力集中的程度小,因此共晶Si颗粒破裂,导致试样断裂。从图 7可知,Y元素的加入改变了ZL114A合金裂纹萌生的方式,尤其是在快冷条件下。从共晶Si和铝基体结合的地方萌生裂纹所消耗的能量要比共晶Si颗粒破裂萌生裂纹所消耗的能量小很多,所以快冷条件下被Y元素变质的合金的力学性能更好[30-33]。

|

图 7 拉伸断口SEM形貌图 (a)慢冷条件下ZL114A铸态拉伸断口;(b)快冷条件下ZL114A+0.18Y固溶淬火态拉伸断口 Fig. 7 SEM images of tensile fracture (a)as-cast ZL114A under slow cooling rate; (b)solid solution quenched ZL114A+0.18Y under fast cooling rate |

(1) 无论是在慢冷还是在快冷条件下,Y都能变质共晶Si并提高铸态合金的力学性能,且在快冷条件下效果更加明显。

(2) 被Y元素变质的共晶Si在固溶处理时更容易发生熔断、球化,因此合金固溶淬火态的力学性能更好,伸长率大幅提高,尤其是在快冷条件下。

(3) 随着Y元素的加入,ZL114A合金裂纹萌生方式由在共晶Si与铝基体结合的界面处产生变为由共晶Si破裂和在界面处产生二者结合。

| [1] |

谢忠华, 范亮. 汽车用铸造Al-Si合金的热处理与力学性能[J]. 金属热处理, 2019, 44(3): 32-36. XIE Z H, FAN L. Heat treatment and mechanical properties of cast Al-Si alloy for automobile[J]. Heat Treatment of Metals, 2019, 44(3): 32-36. |

| [2] |

KIMURA T, NAKAMOTO T, OZAKI T, et al. Microstructural formation and characterization mechanisms of selective laser melted Al-Si-Mg alloys with increasing magnesium content[J]. Materials Science and Engineering:A, 2019, 754: 786-798. DOI:10.1016/j.msea.2019.02.015 |

| [3] |

江峻, 黄诗鑫, 王连登, 等. 冷却速率对Al-20%Si合金Si相形貌及性能的影响[J]. 材料研究学报, 2019, 33(4): 291-298. JIANG J, HUANG S X, WANG L D, et al. Effect of cooling rate on microstructure evolution and mechanical property of cast Al-20%Si alloy[J]. Chinese Journal of Materials Research, 2019, 33(4): 291-298. |

| [4] |

王宇, 滕杰, 陈爽, 等. 15%SiC_P/8009铝基复合材料热压缩流变应力行为[J]. 航空材料学报, 2017, 37(2): 7-12. WANG Y, TENG J, CHEN S, et al. Flow stress behavior of 15%SiC_P/8009 aluminum matrix composite during hot compression deformation[J]. Journal of Aeronautical Materials, 2017, 37(2): 7-12. |

| [5] |

张佳虹, 邢书明. Al-Si合金变质元素及其交互作用[J]. 材料导报, 2018, 32(11): 1870-1877. ZHANG J H, XING S M. Modifying elements and their interaction in Al-Si alloy[J]. Materials Review, 2018, 32(11): 1870-1877. DOI:10.11896/j.issn.1005-023X.2018.11.014 |

| [6] |

PUPARATTANAPONG K, PANDEE P, BOONTEIN S, et al. Fluidity and hot cracking susceptibility of A356 alloys with Sc additions[J]. Transactions of the Indian Institute of Metals, 2018, 71(7): 1583-1593. DOI:10.1007/s12666-018-1293-0 |

| [7] |

LIU S, LUO C, LI G, et al. Effect of pressurizing speed on filling behavior of gradual expansion structure in low pressure casting of ZL205A alloy[J]. China Foundry, 2018, 15(4): 276-282. DOI:10.1007/s41230-018-8044-z |

| [8] |

李豹. AlSi7Mg合金共晶硅变质规律及其微观机制[D].哈尔滨: 哈尔滨工业大学, 2011. LI B. The metamorphism of AlSi7Mg alloy eutectic silicon and its microcosmic mechanism[D]. Harbin: Harbin Institute of Technology, 2011. |

| [9] |

马广辉.铸造Al-Si-Mg合金低温力学性能及其断裂行为[D].沈阳: 沈阳工业大学, 2016. MA G H. Low temperature mechanical properties and fracture behavior of cast Al-Si-Mg alloy[D]. Shenyang: Shenyang University of Technology, 2016. |

| [10] |

LI J H, BARRIRERO J, ENGSTLER M, et al. Nucleation and growth of eutectic Si in Al-Si alloys with Na addition[J]. Metallurgical and Materials Transactions A, 2015, 46(3): 1300-1311. DOI:10.1007/s11661-014-2702-6 |

| [11] |

董光明, 孙国雄, 廖恒成. 共晶硅的变质[J]. 铸造, 2005(1): 1-5. DONG G M, SUN G X, LIAO H C. Modification of eutectic silicon in Al-Si cast alloys[J]. Foundry, 2005(1): 1-5. |

| [12] |

MARIO D G, JAMES A K, PRAKASH S. Modification of Al-Si alloys by Ce or Ce with Sr[J]. JOM, 2019, 71(1): 426-434. |

| [13] |

NOGITA K, KNUUTINEN A, MCDONALD S D, et al. Mechanisms of eutectic solidification in Al-Si alloys modified with Ba, Ca, Y and Yb[J]. Journal of Light Metals, 2001, 1(4): 219-228. |

| [14] |

KNUUTINEN A, NOGITA K, MCDONALD S D, et al. Modification of Al-Si alloys with Ba, Ca, Y and Yb[J]. Journal of Light Metals, 2001, 1(4): 229-240. DOI:10.1016/S1471-5317(02)00004-4 |

| [15] |

WAN B, CHEN W, LIU L, et al. Effect of trace yttrium addition on the microstructure and tensile properties of recycled Al-7Si-0.3Mg-1.0Fe casting alloys[J]. Materials Science and Engineering:A, 2016, 666: 165-175. DOI:10.1016/j.msea.2016.04.036 |

| [16] |

何兵, 覃铭, 兰旅. 热处理对A356铝合金组织与性能的影响[J]. 长春工业大学学报(自然科学版), 2015, 36(6): 617-625. HE B, QIN M, LAN L. Effects of heat treatment on the structure and property of A356 aluminum[J]. Journal of Changchun University of Technology(Natural Science Edition), 2015, 36(6): 617-625. |

| [17] |

康福伟, 李如一, 乔昕, 等. 热处理工艺对ZL114A铝合金组织及力学性能的影响[J]. 哈尔滨理工大学学报, 2019, 24(1): 113-117. KANG F W, LI R Y, QIAO X, et al. Effects of heat treatment processing on the microstructure and mechanical properties of Zl114A aluminum alloy[J]. Journal of Harbin University of Science and Technology, 2019, 24(1): 113-117. |

| [18] |

郭震, 陈文琳. 固溶处理对Al-13.0Si-4.5Cu-1.0Mg-2.0Ni合金组织和性能的影响[J]. 铸造, 2017, 66(3): 273-276. GUO Z, CHEN W L. Effects of solution treatment on microstructure and properties of Al-13.0Si-4.5Cu-1.0Mg-2.0Ni alloy[J]. Foundry, 2017, 66(3): 273-276. |

| [19] |

张令坤, 张炳荣, 赵阳, 等. 变质与固溶处理对Al-Si-Cu系合金力学性能和微观组织的影响[J]. 齐鲁工业大学学报, 2017, 31(5): 27-31. ZHANG L K, ZHANG B R, ZHAO Y, et al. Effects of modification and solution treatment on mechanical properties and microstructure of Al-Si-Cu alloy[J]. Journal of Qilu University of Technology, 2017, 31(5): 27-31. |

| [20] |

王艳丽, 王杰芳, 张建波. 共晶铝硅合金中硅相随固溶时间的变化[J]. 中国高新技术企业, 2010(28): 81-82. WANG Y L, WANG J F, ZHANG J B. The change of silicon phase in eutectic Al-Si alloy with solution time[J]. China High Tech Enterprises, 2010(28): 81-82. |

| [21] |

李卫超, 邹勇志, 曾建民. 固溶温度和时间对ZL114A合金组织的影响[J]. 机械工程材料, 2008(11): 25-27. LI W C, ZOU Y Z, ZENG J M. Influence of solution temperature and time on microstructure of Zl114A alloy[J]. Materials for Mechanical Engineering, 2008(11): 25-27. |

| [22] |

NINIVE P H, STRANDLIE A, GULBRANDSEN-DAHL S, et al. Detailed atomistic insight into the β″ phase in Al-Mg-Si alloys[J]. Acta Materialia, 2014, 69: 126-134. |

| [23] |

TEICHMANN K, MARIOARA C D, ANDERSEN S J, et al. TEM study of β' precipitate interaction mechanisms with dislocations and β' interfaces with the aluminium matrix in Al-Mg-Si alloys[J]. Materials Characterization, 2013, 75: 1-7. |

| [24] |

POGATSCHER S, ANTREKOWITSCH H, LEITNER H, et al. Influence of the thermal route on the peak-aged microstructures in an Al-Mg-Si aluminum alloy[J]. Scripta Materialia, 2013, 68(2): 158-161. |

| [25] |

DONNADIEU P, CARSUGHI F, REDJAIMIA A, et al. Nanoscale hardening precipitation in AlMgSi alloys:a transmission electron microscopy and small-angle neutron scattering study[J]. Journal of Applied Crystallography, 2010, 31(2): 212-222. |

| [26] |

孟繁琴. 稀土和磷复合变质对过共晶铝-硅合金硅晶体形貌与力学性能的影响[J]. 稀土, 1998(2): 63-66. MENG F Q. Effect of compound metamorphism of rare earth and phosphorus on morphology and mechanical properties of pereutectic Ai-Si alloy[J]. Rare Earths, 1998(2): 63-66. |

| [27] |

岳红印.亚共晶铝硅合金的力学性能与断裂行为研究[D].镇江: 江苏大学, 2013. YUE H Y. Research on mechanical properties and fractrue behavior of hypoeutectic Al-Si alloy[D]. Zhenjiang: Jiangsu University, 2013. |

| [28] |

刘文祎, 徐聪, 刘茂文, 等. 稀土元素Gd对Al-Si-Mg铸造合金微观组织和力学性能的影响[J]. 材料工程, 2019, 47(6): 129-135. LIU W Y, XU C, LIU M W, et al. Effect of rare earth element Gd on microstructure and mechanical properties of Al-Si-Mg cast alloy[J]. Journal of Materials Engineering, 2019, 47(6): 129-135. |

| [29] |

李洪旭, 王开, 文辉.冷却速率对过共晶Al-16Si合金组织的影响[C]//2019重庆市铸造年会.重庆: 重庆大学, 2019. LI H X, WANG K, WEN H. Effect of cooling rate on microstructure of pereutectic Al-16Si alloy[C]//2019 Chongqing Foundry Annual Meeting.Chongqing: Chongqing University, 2019. |

| [30] |

张伟.共晶Al-Si合金的硅相形貌控制及其对合金断裂韧性、疲劳裂纹扩展行为的影响[D].郑州: 郑州大学, 2007. ZHANG W. Control of Si morphology in eutectic Al-Si alloy and its effect on fracture toughness and fatigue crack growth of the alloy[D]. Zhengzhou: Zhengzhou University, 2007. |

| [31] |

赵海东, 陈振明, 朱刚, 等. 慢压射压铸过共晶Al-Si合金拉伸断裂行为的研究[J]. 铸造, 2014, 63(5): 444-448. ZHAO H D, CHEN Z M, ZHU G, et al. Study on tensile fracture behavior of slow injection die-cast hypereutectic Al-Si alloys[J]. Foundry, 2014, 63(5): 444-448. |

| [32] |

石翔宇.热处理对Al-12.7Si-0.7Mg合金韧性和裂纹扩展的影响[D].沈阳: 东北大学, 2014. SHI X Y. Effect of heat treatment on toughness and crack growth of Al-12.7Si-0.7Mg alloy[D].Shenyang: Northeastern University, 2014. |

| [33] |

李进宝.稀土元素对Al-Si合金微观组织和力学性能的影响[D].兰州: 兰州理工大学, 2018. LI J B. Effect of RE element on microstructure and mechanical properties of Al-Si alloy[D]. Lanzhou: Lanzhou University of Technology, 2018. |

2020, Vol. 48

2020, Vol. 48