文章信息

- 信云鹏, 朱知寿, 王新南, 商国强, 祝力伟, 李明兵, 李静, 刘格辰

- XIN Yun-peng, ZHU Zhi-shou, WANG Xin-nan, SHANG Guo-qiang, ZHU Li-wei, LI Ming-bing, LI Jing, LIU Ge-chen

- 应变率对TB17钛合金亚稳β晶粒变形机制的影响

- Effect of strain rate on deformation mechanism of metastable β grains in TB17 titanium alloy

- 材料工程, 2020, 48(12): 141-147

- Journal of Materials Engineering, 2020, 48(12): 141-147.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000974

-

文章历史

- 收稿日期: 2019-10-27

- 修订日期: 2020-07-14

钛合金由于其低密度、高比强度、高耐腐蚀性能而被广泛应用于航空航天、兵器、船舶等工业。亚稳β钛合金因其高强度、高韧性和良好的疲劳性能,可以满足越来越苛刻的武器装备发展需求,受到国内外研究机构的青睐[1-4],例如Ti-1023钛合金在直升机领域已有成熟的应用。在装甲材料领域应用时,不可避免会有诸如高速弹丸冲击之类的高应变率动态加载工况,而材料性能受变形机制的影响,所以对高应变率动态加载下钛合金的变形行为进行研究十分重要。同时,低应变率加载时的变形对合金的变形机制的研究具有重要意义。TB17钛合金是由北京航空材料研究院自主研发的一种强度超过1350 MPa的亚稳β钛合金,有着良好的强韧性匹配和淬透性,在装甲材料领域具有巨大的应用潜力,所以对新型亚稳β钛合金在不同应变率加载下变形行为的研究具有重要意义。

钛合金的力学行为与不同变形机制之间的相互作用密切相关[5-7]。在亚稳β钛合金中,变形机制主要有孪生变形[8-9]、应力诱发马氏体相变(α″)[10-12]、应力诱发ω相变[4, 13-14]、滑移变形等变形机制[15]。变形机制受β晶粒的稳定性和应变率的影响较大,β晶粒稳定性即合金的元素组成,诸多研究表明Ti-10V-2Fe-3Al钛合金主要以滑移和应力诱发马氏体相变为主要变形机制[10, 16-17];例如,Xiao等[18-19]在研究Ti-2Al-9.2Mo-2Fe钛合金的动态响应中发现,该合金变形机制包括一次和二次{332}孪晶变形、应力诱发马氏体相变(α″)、应力诱发ω相变以及滑移变形;Min等[20]和Hanada等[21]研究Ti-15Mo-5Zr钛合金变形机制时,发现该合金变形机制主要是{332}〈113〉孪晶变形。这说明不同合金的变形机制有较大的差别。而不同应变率加载下的变形研究也逐渐增多[22-26]。陈威等[27]在研究应变率对β固溶的Ti-10V-2Fe-3Al钛合金应力诱发马氏体相变的影响中发现,在低应变率(5×10-4 s-1)和高应变率(1.5×103 s-1)下都会发生应力诱发马氏体相变,但是随着应变率的提升,应力诱发马氏体相变的临界诱发应力会增加。Song等[28]在研究近β钛合金的压缩变形行为时发现,在低应变率(0.001 s-1)和高应变率(103s-1)变形时,都发生了应力诱发马氏体相变(α″),应变率对加工硬化特性影响不大。Ahmed等[29]在研究Ti-10V-3Fe-3Al合金应力诱发相变和孪晶与应变率关系时,发现在低应变率(< 0.001 s-1)变形时,不但出现了滑移和应力诱发马氏体相变,还出现了{332}〈113〉β孪晶变形和应力诱发ω相变;在中间应变率(0.1 s-1)变形时,会发生应变诱发马氏体(α″)相变和孪晶变形;在较高应变率(>10 s-1)时,发生孪晶变形。这表明应变率对钛合金的变形机制有影响,不同合金的影响结果也不同。为了更好地理解TB17钛合金的变形行为,进一步提高其力学性能,对不同应变率加载下变形机制的研究是十分必要的。

本工作以TB17钛合金为研究对象,在相变点以上固溶热处理得到亚稳β晶粒,研究了应变率(0.001, 1, 3×103 s-1)对亚稳β晶粒的力学性能的影响,同时对不同应变率下的变形机制进行了表征和分析。

1 实验材料与方法实验材料为TB17钛合金,该合金是北京航空材料研究院自主研发的一种新型亚稳β钛合金,其成分组成如表 1所示。

| Al | Mo | Cr | V | Nb | Zr | Sn | Ti |

| 4.5 | 6.5 | 2.5 | 2 | 2.6 | 2 | 1 | Bal |

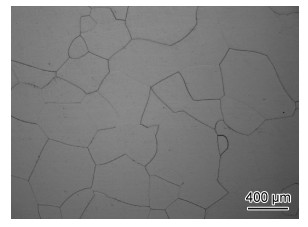

经金相法测定其相变点为842 ℃。从钛合金锻坯上取20 mm×80 mm×100 mm的试样进行热处理,热处理制度为882 ℃/80 min,水冷。热处理后沿长度方向取4 mm×4 mm试样,用于不同应变率加载压缩实验。热处理后的显微组织如图 1所示,试样中晶粒为完全的β晶粒,晶粒内部和晶界处都未发现有任何其他相的析出。

|

图 1 TB17钛合金固溶热处理后的显微组织 Fig. 1 Microstructure of TB17 titanium alloy after solid solution treatment |

低应变率压缩实验在中科院理化所的万能力学试验机上进行,应变率设定为0.001, 1 s-1。动态力学性能测试采用北京理工大学的ϕ14.5 mm分离式霍普金森压杆进行,应变率设定为3×103 s-1,在动态力学性能测试中采用限位环限制试样的变形量,限位环是由超高强度钢制备的半径为3.75 mm圆环。为了避免实验中存在误差,每组实验重复5次。

采用Leica DMI 3000M显微镜对显微组织进行分析,在观察前将压缩实验后的试样沿轴线切开,经研磨、机械抛光、腐蚀,其中抛光液采用斯特尔公司生产的OPS,腐蚀液为10%HF+7%HNO3+83%H2O(体积分数,下同)。采用装有EBSD探头的FEI NavaSEM450场发射扫描电子显微镜对低应变率压缩后的试样进行EBSD测试分析。EBSD试样均用自动抛光机抛光后,利用电解液进行电解抛光。

采用FEI Titan透射电子显微镜对变形后的组织进行进一步测试分析。采用电火花线切割沿轴向在圆柱试样中心切割尺寸为0.3 mm×4 mm×4 mm左右的薄片,先用砂纸磨到50 μm后,裁剪出直径3 mm的圆片,再用双喷法制备成透射电子显微镜试样,双喷电解液为70%CH3OH+9%HClO4+21%C4H10O,电压为20 V,电流为50~55 mA,温度为-15~-20 ℃。

2 结果与分析 2.1 不同应变率加载下的力学性能TB17钛合金在应变率为0.001, 1, 3×103 s-1下动态压缩的真应力-真应变曲线如图 2所示。在应变率为3×103 s-1的动态压缩实验中采用限位环,得到动态变形的中间状态,其真应力-真应变曲线的趋势与自由加载变形一致。不同应变率的真应变基本相同,实验得到的曲线却大不相同。应变率为0.001 s-1时准静态压缩屈服强度为780 MPa,准静态压缩试样在压力超过屈服点后,屈服强度随着剪切应力与应变的增大而增大,应变硬化率逐渐减小;应变率为1 s-1时屈服强度为1040 MPa,提高25%。动态压缩实验的真应力-真应变曲线平滑,从真应力-真应变曲线上可以观察到,在加载初期就迅速硬化,应变硬化率较大,其流变应力为1273 MPa[9, 30]。这说明TB17钛合金在亚稳β晶粒状态下,对应变加载方式较为敏感,随着应变率的提高,材料的强度增加,应变率强化效应增大。

|

图 2 TB17钛合金在不同应变率下动态压缩的真应力-真应变曲线 Fig. 2 True stress-true strain curves of TB17 titanium alloy under dynamic compression at different strain rates |

图 3为低应变率(< 1 s-1)压缩后不同应变的TB17钛合金显微组织照片,图 3(a),(b)分别是应变率为0.001 s-1时,真应变为0.06和0.26的显微组织照片。可以观察到β晶粒中分布了大量的滑移线。随着变形量的增加,滑移特征更加明显,滑移线的数量和密度都有显著的增加。从图 3(a)中可以明显地观察到,当应变较小时,不同β晶粒中的滑移线分布不均匀,有些晶粒中甚至没有滑移线存在。说明在变形量较小时,参与变形的晶粒较少,开动的滑移系也较少,所以在晶粒内部形成的滑移线也较少。

|

图 3 低应变率压缩后TB17钛合金的显微组织 (a)应变率为0.001 s-1, 真应变为0.06;(b)应变率为0.001 s-1, 真应变为0.26;(c)应变率为1 s-1, 真应变为0.06;(d)应变率为1 s-1, 真应变为0.26 Fig. 3 Microstructures of TB17 titanium alloy after low strain rate compression (a)strain rate of 0.001 s-1, true strain 0.06;(b)strain rate of 0.001 s-1, true strain 0.26;(c)strain rate of 1 s-1, true strain 0.06;(d)strain rate of 1 s-1, true strain 0.26 |

根据滑移的临界分切应力计算分析,在晶粒内部发生滑移,除了需要足够的作用力外,滑移方向和滑移面夹角也要满足临界分切应力条件。因此,在变形过程中,处于软取向的有利于滑移的晶粒,会率先发生滑移,相反处于硬取向的晶粒需要较大的作用力和变形量才能开动滑移。从图 3(a)中可观察到β晶粒中的滑移线,从一个晶粒中跨越晶界,滑移到相邻晶粒中。这是因为相邻两个晶粒的取向相近,滑移的临界分切应力相同,滑移线可以直接延续下去。

从图 3(b)中可以观察到晶粒及内部的滑移线发生旋转和扭折。一方面是因为变形量的增加使更多的晶粒发生滑移变形;另一方面,β晶粒并不是单一存在的,当一个晶粒首先满足滑移条件后,也会受到周围其他晶粒的约束,需要周围晶粒协同进行,所以处于硬取向的晶粒为了协调变形而发生转动、扭曲,促进晶粒中的滑移开动。

图 3(c)是应变率为1 s-1,真应变为0.06时TB17钛合金的显微组织照片,图 3(d)是真应变为0.26的显微组织照片。可以看出,合金应变率较高,变形时间较短,滑移系开动受到阻碍,β晶粒中开动的滑移系相对较少,对比应变率为0.001 s-1的组织照片可以看出,滑移线的数量和密度有明显的减少,抗压强度较应变率为0.001 s-1时提高了25%。

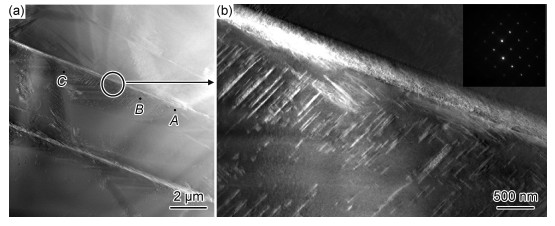

为了进一步研究变形区域的显微组织变化,采用透射电子显微镜进行表征分析。图 4为滑移线区域在透射电子显微镜的高角环形暗场相(high-angle annular dark-field, HAADF)照片和选区电子衍射斑点(selected area electron diffraction, SAED)图。图 4(b)为图 4(a)的圆圈部分放大图,白色的粗大线条是形成的滑移线,可以观察到在滑移线附近形成了大量的堆垛层错。对该区域的选区电子衍射斑点进行分析,电子束入射方向为[001],组织为β相,没有其他相的存在,未发生相变。图 4(a)中的A, B, C点保持电子束入射方向始终为[001],转动α, β角,计算在滑移线周围的角度偏转。从A到B偏转2.63°,B到C偏转6.57°,形成小角度晶界。

|

图 4 低应变率压缩后滑移线的高角环形暗场像 (a)滑移线及偏转角度示意图; (b)滑移线周围堆垛层错和选取电子衍射图 Fig. 4 HAADF image of the slip line after low strain rate compression (a)schematic diagram of the slip line and deflection angle; (b)stacking faults around the slip line and SAED |

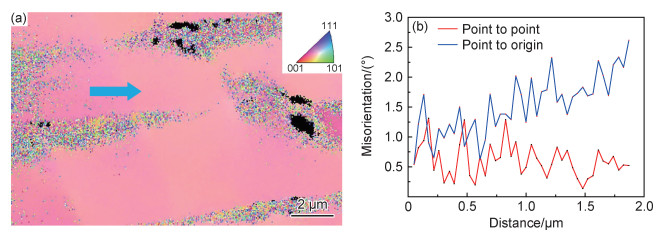

图 5是滑移区域的电子背散射衍射图(EBSD),图 5(a)是滑移区域的反极图,不同颜色表示晶粒取向与样品法线关系,可以观察到颜色有明显变化,说明在该区域取向差有变化。图 5(b)是图 5(a)中蓝色箭头区域的取向差图,蓝色曲线为取向差值变化曲线,可以看到在2 μm区域内取向差变化为2.6°左右,与HAADF图中测算的取向差变化相近。

|

图 5 滑移区域的EBSD图 (a)反极图; (b)晶粒内部取向差图 Fig. 5 EBSD of slip region (a)inverse pole diagram; (b)misorientation profile in grain |

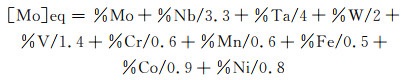

TB17钛合金在低应变率(< 1 s-1)压缩后,变形机制主要以滑移变形为主。这与万明攀等[31]在研究Ti-1300钛合金的室温变形行为时发生滑移变形的结果一致。通过透射电子显微镜与电子背散射衍射对微区和较宏观区域进行观察并未发现孪晶的存在。Karasevskaya等[32]在研究β钛合金的变形行为时发现,钛合金的变形机制与稳定性有一定的关系。β晶粒的稳定性可以用“钼当量”进行衡量,“钼当量”的计算方法(质量分数)[33],如式(1)所示:

|

(1) |

根据式(1),计算出TB17钛合金“钼当量”为12.1,与Ti-1300钛合金的“钼当量”12.3十分接近。由此可知,在室温较低应变率(< 1 s-1)变形时,合金主要的变形机制为滑移变形。

2.3 高应变率动态压缩后显微组织的形变行为图 6是应变率为3×103 s-1时TB17钛合金动态加载压缩后不同真应变的显微组织照片。图 6(a),(b)分别是真应变为0.06和0.26的显微组织照片。在金相显微镜下可以观察到动态与准静态压缩后的显微组织照片类似,都出现了黑色长条状组织,可能是滑移线、孪晶、应力诱发马氏体相,在金相显微镜下无法确定具体变形机制。

|

图 6 3×103 s-1高应变率压缩后TB17钛合金的显微组织 (a)真应变为0.06;(b)真应变为0.26 Fig. 6 Microstructures of TB17 titanium alloy after high strain rate compression of 3×103 s-1 (a)true strain 0.06;(b)true strain 0.26 |

从图 6中还可以观察到,动态加载下的试样晶粒内部的黑色线条较准静态压缩试样中的密度要小,在同一晶粒内交错情况存在较少,并且黑色线条可以大量跨越晶界,从一个晶粒延伸到相邻晶粒中。从图 6(b)中可以看到,随着应变量的增加,黑色线条的数量明显增多,在较大的应变下,β晶粒也发生一定的扭曲变形。

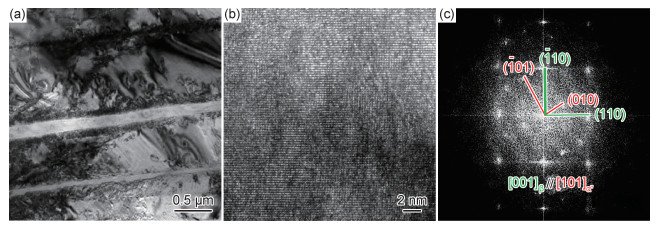

为了确定动态加载下β晶粒的变形机制,采用透射电子显微镜做进一步测试分析。图 7为透射电子显微镜照片,从图 7(a)中可以观察到的白色长条状为金相显微镜下的黑色线条,宽度在40~140 nm之间;图 7(b)为白色长条状区域的高分辨透射电子显微镜照片,傅里叶变换后进行标定,标定分析白色长条状为斜方马氏体(α″),β基体的电子束入射方向为[001],斜方马氏体的电子束入射方向为[101],即[001]β//[101]α″。说明在动态加载压缩下,亚稳β晶粒发生应力诱发马氏体(α″)相变。陈威等[27]在研究近β钛合金动态加载变形行为时,也发现了亚稳β晶粒内部发生应力诱发马氏体相变。Ahmed等[29]在研究应变率对Ti-10V-3Fe-3Al-0.27O钛合金变形机制时,同样发现了应变诱发马氏体转变的现象,并且在变形过程中发现了应力诱发ω相变和{332}〈112〉β孪晶变形。TB17钛合金在较高的应变率加载时,只发生了应力诱发马氏体相变。

|

图 7 应力诱发马氏体的透射电子显微镜照片及其衍射标定 (a)明场像; (b)马氏体区域的高分辨透射电子显微镜图; (c)图(b)对应的傅里叶变化图和标定 Fig. 7 TEM image and its diffraction calibration of stress-induced martensite (a)bright-field image; (b)high-resolution transmission electron microscope image of martensite region; (c)Fourier transform and calibration of fig.(b) |

(1) TB17钛合金在亚稳β晶粒状态下,对应变加载方式较为敏感,随着应变率的提高,材料的强度增加,应变率强化效应增大。

(2) 在应变率小于1 s-1的低应变率压缩下,亚稳β晶粒主要以滑移的方式进行变形,并在晶粒内部滑移区域形成小角度晶界。

(3) 在应变率为3×103 s-1动态压缩加载下,亚稳β晶粒的变形机制主要是应力诱发马氏体相变,形成斜方马氏体相(α″)。

| [1] |

向力, 闵小华, 弭光宝. 体心立方Ti-Mo基钛合金应用研究进展[J]. 材料工程, 2017, 45(7): 128-136. XIANG L, MIN X H, MI G B. Application and research progress of body-centered-cubic Ti-Mo base alloys[J]. Journal of Materials Engineering, 2017, 45(7): 128-136. |

| [2] |

朱鸿昌, 罗军明, 朱知寿. TB17钛合金高温压缩变形行为[J]. 航空材料学报, 2019, 39(3): 44-52. ZHU H C, LUO J M, ZHU Z S. High temperature compression deformation behavior of TB17 titanium alloy[J]. Journal of Aeronautical Materials, 2019, 39(3): 44-52. |

| [3] |

刘石双, 仇平, 蔡建明, 等. Ti60钛合金室温保载疲劳性能及断裂行为[J]. 材料工程, 2019, 47(7): 112-120. LIU S S, QIU P, CAI J M, et al. Dwell fatigue property and fracture behaviour of Ti60 titanium alloy at room temperature[J]. Journal of Materials Engineering, 2019, 47(7): 112-120. |

| [4] |

许良, 黄双君, 回丽, 等. TB6钛合金疲劳小裂纹扩展行为[J]. 材料工程, 2019, 47(11): 171-177. XU L, HUANG S J, HUI L, et al. Small fatigue crack growth behavior of TB6 titanium alloy[J]. Journal of Materials Engineering, 2019, 47(11): 171-177. |

| [5] |

KHAN A S, KAZMI R, FARROKH B. Multiaxial and non-proportional loading responses, anisotropy and modeling of Ti-6Al-4V titanium alloy over wide ranges of strain rates and temperatures[J]. International Journal of Plasticity, 2007, 23(6): 931-950. DOI:10.1016/j.ijplas.2006.08.006 |

| [6] |

KHAN A S, SUH Y S, KAZMI R. Quasi-static and dynamic loading responses and constitutive modeling of titanium alloys[J]. International Journal of Plasticity, 2004, 20(12): 2233-2248. DOI:10.1016/j.ijplas.2003.06.005 |

| [7] |

LEE D G, KIM S, LEE S, et al. Effects of microstructural morphology on quasi-static and dynamic deformation behavior of Ti-6Al-4V alloy[J]. Metallurgical and Materials Transactions A, 2001, 32(2): 315-324. |

| [8] |

LAI M J, TASAN C C, RAABE D. On the mechanism of {332} twinning in metastable β titanium alloys[J]. Acta Materialia, 2016, 111: 173-186. DOI:10.1016/j.actamat.2016.03.040 |

| [9] |

DENG X G, HUI S X, YE W J, et al. Analysis of twinning behavior of pure Ti compressed at different strain rates by Schmid factor[J]. Materials Science and Engineering:A, 2013, 575: 15-20. DOI:10.1016/j.msea.2013.03.031 |

| [10] |

LI C, WU X, CHEN J H, et al. Influence of α morphology and volume fraction on the stress-induced martensitic transformation in Ti-10V-2Fe-3Al[J]. Materials Science and Engineering:A, 2011, 528(18): 5854-5860. DOI:10.1016/j.msea.2011.03.107 |

| [11] |

LI C, CHEN J H, WU X, et al. Effect of strain rate on stress-induced martensitic formation and the compressive properties of Ti-V-(Cr, Fe)-Al alloys[J]. Materials Science and Engineering:A, 2013, 573: 111-118. DOI:10.1016/j.msea.2013.03.002 |

| [12] |

GROSDIDIER T, PHILIPPE M J. Deformation induced martensite and superelasticity in a β-metastable titanium alloy[J]. Materials Science and Engineering:A, 2006, 291(1): 218-223. |

| [13] |

LIU H, NIINOMI M, NAKAI M, et al. Deformation-induced ω-phase transformation in a β-type titanium alloy during tensile deformation[J]. Scripta Materialia, 2017, 130: 27-31. |

| [14] |

MANTRI S A, CHOUDHURI D, ALAM T, et al. Change in the deformation mode resulting from beta-omega compositional partitioning in a TiMo alloy:room versus elevated temperature[J]. Scripta Materialia, 2017, 130: 69-73. |

| [15] |

GROSDIDIER T, COMBRES Y, GAUTIER E, et al. Effect of microstructure variations on the formation of deformation-induced martensite and associated tensile properties in a β metastable Ti alloy[J]. Metallurgical and Materials Transactions A, 2000, 31(4): 1095-1106. DOI:10.1007/s11661-000-0105-3 |

| [16] |

AHMED M, WEXLER D, CASILLAS G, et al. The influence of β phase stability on deformation mode and compressive mechanical properties of Ti-10V-3Fe-3Al alloy[J]. Acta Materialia, 2015, 84: 124-135. |

| [17] |

BAI X F, ZHAO Y Q, ZENG W D, et al. Effect of compressing deformation on the crystal structure of stress-induced martensitic in Ti-10V-2Fe-3Al titanium alloy[J]. Rare Metal Materials and Engineering, 2014, 43(8): 1850-1854. |

| [18] |

XIAO J F, NIE Z H, TAN C W, et al. Effect of reverse β-to-ω transformation on twinning and martensitic transformation in a metastable β titanium alloy[J]. Materials Science and Engineering:A, 2019, 759: 680-687. |

| [19] |

XIAO J F, NIE Z H, TAN C W, et al. The dynamic response of the metastable β titanium alloy Ti-2Al-9.2Mo-2Fe at ambient temperature[J]. Materials Science and Engineering:A, 2019, 751: 191-200. |

| [20] |

MIN X H, TSUZAKI K, EMURA S, et al. {332}〈113〉twinning system selection in a β-type Ti-15Mo-5Zr polycrystalline alloy[J]. Materials Science and Engineering:A, 2013, 579: 164-169. |

| [21] |

HANADA S, IZUMI O. Deformation and fracture of metastable beta titanium alloys (Ti-15Mo-5Zr and Ti-15Mo-5Zr-3Al)[J]. Transactions of the Japan Institute of Metals, 1982, 23(2): 85-94. |

| [22] |

LIU R, HUI S, YE W, et al.Quasi-static and dynamic properties of Ti-4Al-3V-0.6Fe-0.2O titanium alloy plates[C]//IOP Conference Series: Materials Science and Engineering.Guangzhou: IOP Publishing, 2017: 012004.

|

| [23] |

VERLEYSEN P, PEIRS J. Quasi-static and high strain rate fracture behaviour of Ti6Al4V[J]. International Journal of Impact Engineering, 2017, 108: 370-388. |

| [24] |

WANG Z, CHEN Z, ZHAN C, et al. Quasi-static and dynamic forced shear deformation behaviors of Ti-5Mo-5V-8Cr-3Al alloy[J]. Materials Science and Engineering:A, 2017, 691: 51-59. |

| [25] |

WOJTASZEK M, SLEBODA T, CZULAK A, et al. Quasi-static and dynamic tensile properties of Ti-6Al-4V alloy[J]. Archives of Metallurgy and Materials, 2013, 58(4): 1261-1265. |

| [26] |

LEE D G, LEE S, LEE C S, et al. Effects of microstructural factors on quasi-static and dynamic deformation behaviors of Ti-6Al-4V alloys with Widmanstätten structures[J]. Metallurgical and Materials Transactions A, 2003, 34(11): 2541-2548. DOI:10.1007/s11661-003-0013-4 |

| [27] |

陈威, 孙巧艳, 肖林, 等. 应变速率对β固溶Ti-10V-2Fe-3Al合金应力诱发马氏体相变的影响[J]. 中国有色金属学报, 2010, 20(11): 2124-2129. CHEN W, SUN Q Y, XIAO L, et al. Influence of strain rate on stress induced martensitic transformation in β solution treated Ti-10V-2Fe-3Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2124-2129. |

| [28] |

SONG W Q, SUN S, ZHU S, et al. Compressive deformation behavior of a near-beta titanium alloy[J]. Materials & Design, 2012, 34: 739-745. |

| [29] |

AHMED M, WEXLER D, CASILLAS G, et al. Strain rate dependence of deformation-induced transformation and twinning in a metastable titanium alloy[J]. Acta Materialia, 2016, 104: 190-200. |

| [30] |

DENG X G, HUI S X, YE W J, et al. Observation and analysis of plastic instability in commercial pure Ti under dynamic simple shear[J]. Materials Science and Engineering:A, 2014, 598: 304-311. |

| [31] |

万明攀, 赵永庆, 曾卫东, 等. Ti-1300合金室温变形行为研究[J]. 稀有金属材料与工程, 2015, 44(10): 2519-2522. WAN M P, ZHAO Y Q, ZENG W D, et al. Ambient temperature deformation behavior of Ti-1300 alloy[J]. Rare Metal Materials and Engineering, 2015, 44(10): 2519-2522. |

| [32] |

KARASEVSKAYA O P, IVASISHIN O M, SEMIATIN S L, et al. Deformation behavior of beta-titanium alloys[J]. Materials Science and Engineering:A, 2003, 354(1/2): 121-132. |

| [33] |

朱知寿. 新型航空高性能钛合金材料技术研究与发展[M]. 北京: 航空工业出版社, 2013. ZHU Z S. Research and development of new high performance titanium alloy materials for aviation[M]. Beijing: Aviation Industry Press, 2013. |

2020, Vol. 48

2020, Vol. 48