文章信息

- 陈广兴, 张勇伟, 许晓嫦, 徐琛, 李红英, 赵明纯

- CHEN Guang-xing, ZHANG Yong-wei, XU Xiao-chang, XU Chen, LI Hong-ying, ZHAO Ming-chun

- 循环热处理对1Cr-0.5Mo钢碳化物演变和冲击韧性的影响

- Effect of cyclic heat treatment on carbide evolution and impact toughness of 1Cr-0.5Mo steel

- 材料工程, 2020, 48(12): 135-140

- Journal of Materials Engineering, 2020, 48(12): 135-140.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001098

-

文章历史

- 收稿日期: 2019-11-27

- 修订日期: 2020-06-14

2. 湖南华菱湘潭钢铁有限公司, 湖南 湘潭 411101

2. Xiangtan Iron and Steel Co., Ltd. of Hunan Valin, Xiangtan 411101, Hunan, China

1Cr-0.5Mo珠光体耐热钢具有抗氧化性良好、热强性高、成本较低等优势,而被广泛应用于各种压力容器、过热器和蒸汽管道中[1-2]。大型压力容器由若干钢板焊接而成,考虑容器返修焊后热处理循环等情况,钢板需要经历多次焊后热处理。焊后热处理有利于改善钢焊接接头的力学性能[3],但焊后热处理相当于时效处理,会加速钢基体组织的老化,多次焊后热处理容易造成过时效而恶化钢的性能[4]。目前对1Cr-0.5Mo钢的研究主要集中在蠕变寿命的预测[5-6]以及蠕变过程中或服役期间的组织和性能演变[7-8]。1Cr-0.5Mo钢在蠕变过程中或服役状态下承受着复杂的温度和应力条件,而焊后热处理过程中钢不受外力,但温度条件更苛刻(略低于钢的共析转变温度)。文献[9-11]对焊后热处理过程中Cr-Mo钢的微观组织演变和力学性能进行了报道。Lee等[9]研究了具有较高氮含量(约0.01%,质量分数)的1Cr-0.5Mo钢在600 ℃和650 ℃下进行加速等温热处理过程中的碳氮化物演变,结果表明,晶界处碳化物为Mo2C,而晶内第二相则从CrN向Mo2C转变。Shen等[10-11]研究了1.25Cr-0.5Mo钢基体在模拟焊后热处理过程的微观组织演变,发现在模拟焊后热处理过程中碳化物发生了M3C→M7C3→M23C6转变,钢的夏比冲击吸收功先增大后减少。碳化物类型转变的同时,其形貌、尺寸以及在钢中的分布也发生变化,对钢的冲击性能有较大的影响[12-15]。本工作采用扫描电镜(SEM)、X射线衍射仪(XRD)和电子探针显微分析(EPMA)结合Image Pro Plus6.0显微图片处理软件,对经历不同次数循环热处理的1Cr-0.5Mo钢碳化物进行表征,并通过测定材料的冲击韧性,研究碳化物的形貌、类型和尺寸的演变规律及其对冲击韧性的影响。

1 实验材料与方法实验材料为34 mm厚的1Cr-0.5Mo钢板,由湖南华菱湘潭钢铁有限公司提供,其化学成分如表 1所示。

| C | Cr | Mo | Mn | Si | P | S | Al | Fe |

| 0.15 | 0.93 | 0.47 | 0.54 | 0.22 | 0.006 | 0.0018 | 0.034 | Bal |

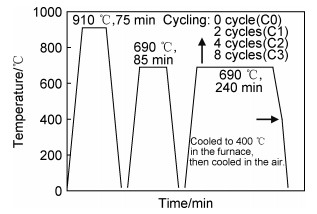

1Cr-0.5Mo实验钢的热处理工艺如图 1所示。将1Cr-0.5Mo钢板加热到910 ℃,保温75 min后取出,空冷正火,冷却到室温后重新加热到690 ℃,保温85 min进行回火;经正火和回火热处理后,分别进行0,2,4,8次高温回火的循环热处理,每次循环热处理的保温时间为240 min,温度为690 ℃,保温结束后随炉冷却到400 ℃后出炉空冷,这4种经历不同热处理循环次数的样品分别标记为C0,C1,C2和C3。

|

图 1 实验钢的热处理工艺 Fig. 1 Heat treatment schemes for the tested steel |

所有测试分析样品均取自实验钢的1/2厚度位置处。采用Quanta-200型扫描电镜(SEM)观察1Cr-0.5Mo钢的碳化物形貌和分布;用JXA-8230型电子探针显微分析仪(EPMA)确定晶界碳化物的类型;用Image Pro Plus6.0显微图片处理软件统计碳化物的尺寸分布[16];在-10 ℃环境下用JB-750 W冲击试验机测定V型缺口标准夏比冲击样品的冲击吸收功;采用电解萃取法从钢中提取碳化物,萃取液选择体积分数为10%的盐酸酒精;使用D/max 2550型X射线衍射仪采集碳化物的衍射谱。

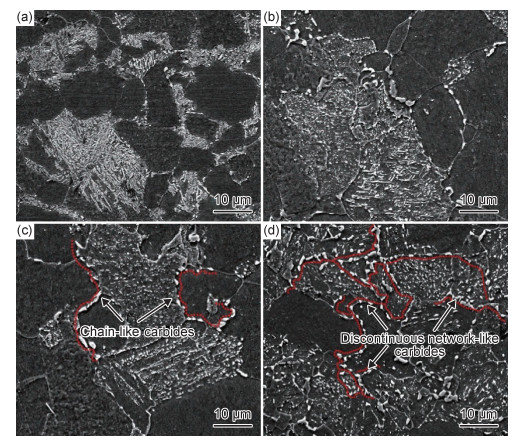

2 结果与分析 2.1 循环热处理过程中碳化物的形貌和分布经历不同次数循环热处理的1Cr-0.5Mo钢的显微组织形貌如图 2所示。图 2(a)为未经循环热处理样品的微观形貌,可知珠光体组织内大部分层片状的碳化物仍清晰可见,而少部分已经熔断为断续的短杆状或颗粒状,对层片状的碳化物而言, 其界面曲率的差异造成化学势不同,化学势差为碳原子扩散提供驱动力,从而导致平直面的碳化物球化[17]。经2次循环热处理的C1样品中层片状的碳化物已熔断为球状,但仍有少部分呈层片状(图 2(b))。由图 2(c)可以看出,经4次循环热处理的C2样品中层片状碳化物比C1样品少。经8次循环热处理后,碳化物均呈不规则的等轴状或球状(图 2(d))。

|

图 2 不同次数循环热处理1Cr-0.5Mo钢的扫描电镜照片 (a)0次;(b)2次;(c)4次;(d)8次 Fig. 2 SEM micrographs of 1Cr-0.5Mo steel with different cycles of cyclic heat treatment (a)0 cycle; (b)2 cycles; (c)4 cycles; (d)8 cycles |

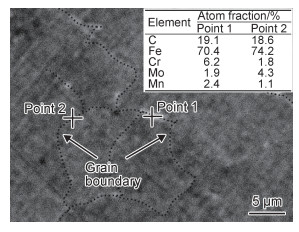

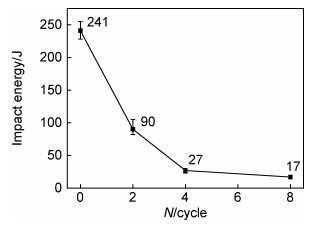

由图 2还可以看出,未经循环热处理的样品晶界处出现了少量析出相;2次循环热处理的样品晶界析出相较粗大;循环热处理次数增加到4次时,样品晶界处的析出相呈链状分布;8次循环热处理的样品晶界处析出相构成不完整网络状。图 3为2次循环热处理样品晶界析出相的元素EPMA结果。晶界析出相中的碳原子与金属原子(M:Fe,Cr,Mo和Mn)的比例接近6:23,表明晶界析出相主要为M23C6型碳化物。图 4为1Cr-0.5Mo钢夏比冲击吸收功与循环热处理次数的关系。可知,随循环次数的增加,夏比冲击功先急剧降低而后趋于平缓,1Cr-0.5Mo钢-10 ℃时的平均夏比冲击吸收功从未经循环热处理状态的241 J降低到经8次循环热处理状态的17 J。4次循环热处理后,1Cr-0.5Mo钢晶界处碳化物呈链状分布,冲击韧性已不能满足使用要求(V型缺口标准冲击样品在-10 ℃下的平均冲击吸收能量不低于55 J)。研究结果表明[13-15],硬脆碳化物M23C6沿晶界析出并连接长大时,容易引起碳化物与基体晶粒界面处的应力集中,成为裂纹形核的有利位置;弱化晶界结合力,裂纹萌生后容易沿着晶界扩展,并与晶界上其他碳化物处萌生的裂纹连接,从而恶化钢的冲击韧性。

|

图 3 C1样品晶界析出相的元素EPMA结果 Fig. 3 EPMA results of elements for the precipitate in grain boundary of C1 sample |

|

图 4 循环热处理次数对1Cr-0.5Mo钢-10 ℃夏比冲击功的影响 Fig. 4 Effect of heat treatment cycles on -10 ℃ Sharp impact energy of 1Cr-0.5Mo steel |

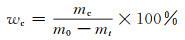

1Cr-0.5Mo钢中碳化物的质量分数wc可由式(1)计算:

|

(1) |

式中:mc为提取的碳化物总质量;m0和mt分别为电解前和电解后钢棒的质量。

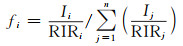

图 5为循环热处理次数对1Cr-0.5Mo钢碳化物析出量的影响。可以看出,随着循环热处理次数的增多,1Cr-0.5Mo钢中碳化物析出量逐渐增多。

|

图 5 循环热处理次数对1Cr-0.5Mo钢碳化物析出量的影响 Fig. 5 Effect of heat treatment cycles on mass fraction of the carbides of 1Cr-0.5Mo steel |

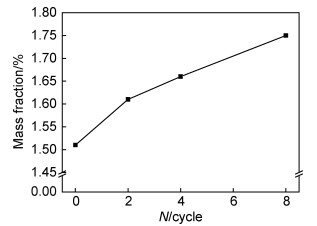

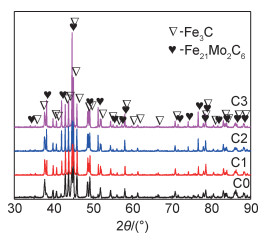

利用MDI Jade 9软件对1Cr-0.5Mo钢电解萃取得到的碳化物XRD谱图进行物相分析。样品的XRD谱图及物相分析结果如图 6所示。4种经历不同次数循环热处理的样品中存在的碳化物类型相同,主要是M3C和M23C6(可能存在XRD谱线无法识别的极少量其他类型碳化物)。利用XRD参比强度(reference intensity ratio,RIR)法[18]可以对XRD谱线中确定存在的物相做定量分析,假设XRD谱中确定含有n种碳化物相,则每种碳化物相的相对含量可通过式(2)得出:

|

(2) |

|

图 6 不同次数循环热处理1Cr-0.5Mo钢中电解萃取的碳化物XRD谱图 Fig. 6 XRD patterns of carbides extracted with electrolysis from 1Cr-0.5Mo steels with different heat treatment cycles |

式中:fi是碳化物相i的质量分数,∑fi=1;Ii和Ij分别是碳化物相i和j的最强衍射峰的积分强度;RIRi和RIRj分别为碳化物相i和j相对于中间标准相(刚玉)的参比强度。当某碳化物相最强衍射峰与其他相的衍射峰重叠时,可基于标准XRD衍射图中的强度比,从该碳化物的第二强衍射峰的强度推导出最强衍射峰的强度。

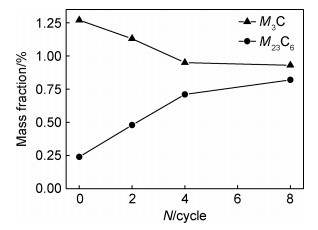

M3C和M23C6的RIR值分别取自其相应的PDF卡片,如表 2所示。由式(2)计算得出经不同次数循环热处理的1Cr-0.5Mo钢中M3C和M23C6相的相对质量分数。当循环热处理次数为0,2,4和8时,相对于总的碳化物质量,M3C相的质量分数分别约为86%,70%,57%和53%,相应的M23C6相的质量分数分别约为14%,30%,43%和47%。结合式(1),(2)可计算得出不同次数循环热处理的1Cr-0.5Mo钢中M3C和M23C6相的质量分数,结果如图 7所示。未经循环热处理的1Cr-0.5Mo钢中存在较高比例的M3C以及较少的M23C6,含量分别为1.27%和0.24%;随循环热处理次数的增加,M3C的含量不断减少,而M23C6的含量不断增多,经8次循环热处理的样品中M3C的含量仅为0.93%,而M23C6的含量增加到0.82%,表明1Cr-0.5Mo钢在循环热处理过程中M3C向M23C6转变。

| Phase | Formula | RIR value | XRD PDF# |

| M3C | Fe3C | 2.03 | 01-089-2722 |

| M23C6 | Fe21Mo2C6 | 2.49 | 04-010-7448 |

|

图 7 循环热处理次数对1Cr-0.5Mo钢每种碳化物析出量的影响 Fig. 7 Effect of heat treatment cycles on mass fraction of each carbide of 1Cr-0.5Mo steel |

Cr-Mo钢中常见的碳化物相有M3C,M7C3,M23C6和M6C等,但钢中可能存在的碳化物相取决于合金元素与碳原子亲和力的强弱、碳化物形成元素的浓度以及所形成的碳化物消耗基体中碳原子的效率等因素[19]。一般而言,亚稳第二相先析出,随着热处理时间的增加,钢逐渐趋于热力学平衡的稳定状态,热力学稳定的第二相逐渐取代亚稳第二相[20]。Cr-Mo钢中,热力学最不稳定的碳化物是M3C,热力学较稳定的碳化物是M23C6或M6C[10, 19, 21]。1Cr-0.5Mo钢在奥氏体化后空冷过程中,冷却速率较高(通过ABAQUS软件模拟,其1/2厚度位置处的冷却速率约为0.37 ℃·s-1),Mo,Cr和Mn等碳化物形成元素的含量较少(见表 1),并且在铁基体中的扩散速率较低[22],无法在奥氏体化后空冷过程中达到形成合金碳化物所需的浓度,而Fe3C的形核无须涉及这些元素的扩散,仅需要碳原子的扩散[23],因此,未经循环热处理的1Cr-0.5Mo钢中存在较高比例的M3C。随着循环热处理次数的增加,Mo,Cr和Mn等原子有充足的时间扩散,更有利于发生亚稳定的M3C向较稳定的M23C6的转变,因此,M23C6析出量不断增多,M3C不断减少。M23C6倾向于在晶界处形核,M3C的溶解减少,有利于碳和其他合金元素原子向晶界处扩散,加速M23C6在晶界处形核长大,从而恶化钢的冲击韧性[11, 14-15]。

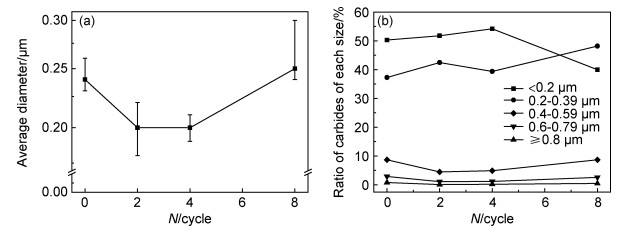

2.3 循环热处理过程中碳化物尺寸的变化图 8为实验钢中碳化物尺寸统计图。图 8(a)为实验钢中碳化物的平均等效圆直径,随着循环热处理次数的增加,碳化物的平均等效圆直径先减小后增大,C3样品碳化物平均等效圆直径最大。图 8(b)为实验钢中碳化物的尺寸分布统计图,随着循环热处理次数的增加,尺寸低于0.2 μm的碳化物所占的比例先增多后减少,C3样品中尺寸低于0.2 μm的碳化物所占的比例最少。

|

图 8 循环热处理次数对1Cr-0.5Mo钢碳化物尺寸的影响 (a)平均等效圆直径;(b)尺寸分布 Fig. 8 Effect of heat treatment cycles on size of the carbides of 1Cr-0.5Mo steel (a)average equivalent circle diameter; (b)size distribution |

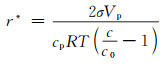

由图 2(a)可知,C0样品中存在较多层片状碳化物,随着循环热处理次数的增加,等效圆直径较大的层片状碳化物逐渐熔断,因此,C1和C2样品中平均等效圆直径较大的碳化物所占比例较少(图 8(b)),导致碳化物的平均等效圆直径随着循环热处理次数的增加而变小。循环热处理次数从4增加到8后,碳化物几乎都由球状碳化物组成(图 2(d))。根据Ostwald熟化理论[22],第二相颗粒尺寸变化主要以小颗粒溶解、大颗粒长大的机制进行,而溶解与长大的临界尺寸(平衡浓度半径r*)可按式(3)计算:

|

(3) |

式中:σ为第二相与基体的比界面能;Vp为第二相的摩尔体积;cp为控制元素在第二相中的平衡浓度;R为摩尔气体常数8.314 J·(mol·K)-1;T为温度,963 K;c为溶质元素在基体中的平均浓度;c0为溶质元素在基体中的平衡浓度(本研究中溶质元素为碳元素)。

由图 5可知C3样品中碳化物的质量分数为1.75%。当这些碳化物全为M3C时,消耗的碳原子最多,基体中碳元素平均浓度最低。根据碳原子质量守恒,计算得出碳元素在基体中的平均浓度c为0.023%。根据铁碳合金相图,690 ℃下碳元素在基体中的平衡浓度约为0.02%。Cr-Mo钢中常见的碳化物[22, 24]与铁基体中之间多为半共格或非共格配合,因而1Cr-0.5Mo钢中碳化物与铁基体的比界面能σ不超过1 J·mol-1[22]。碳原子归一化处理后碳元素在碳化物相中的平衡浓度c0为1,碳化物的最大摩尔体积为5.161×10-5 m3·mol-1[22],结合式(3)可计算得出临界尺寸不超过0.086 μm。

因此,随着循环热处理次数的增加,实验钢样品中尺寸小于0.086 μm的颗粒不断溶解,大于0.086 μm的颗粒不断长大,导致C3样品中尺寸小于0.2 μm的颗粒所占的比例较C0,C1和C2样品的少,相应地,尺寸大于0.2 μm的颗粒所占的比例较其他样品的多,碳化物发生聚集长大的过程即Ostwald熟化过程使得碳化物平均尺寸增大(图 8(a))。碳化物由层片状熔断为颗粒状可改善钢的冲击韧性[12],而颗粒状碳化物在熟化过程中,小颗粒碳化物的溶解伴随着C,Cr和Mo等元素原子的扩散,有利于加速晶界碳化物的析出,恶化钢的冲击韧性。

3 结论(1) 随循环热处理次数的增加,1Cr-0.5Mo钢珠光体组织中的层片状碳化物逐渐熔断并球化,M23C6不断沿晶界析出,并连接长大呈链状甚至是不完整网络状,显著恶化钢的冲击韧性;经4次循环热处理,M23C6呈链状分布,1Cr-0.5Mo钢的冲击韧性已不能满足使用要求,继续增加循环热处理次数对冲击韧性影响不大。

(2) 1Cr-0.5Mo钢经8次循环热处理后,M3C相的含量从未经循环热处理的1.27%逐渐减少到0.93%,而M23C6相的含量从0.24%逐渐增加到0.82%,表明碳化物发生了M3C→M23C6转变。

(3) 1Cr-0.5Mo珠光体耐热钢在循环热处理过程中,碳化物的平均等效圆直径总体表现为先减小后增大,这是由于层片状碳化物随着循环热处理次数的增加而逐渐熔断,碳化物平均等效圆直径不断减小,而后随着循环热处理次数的继续增加,碳化物按Ostwald熟化机制长大,碳化物平均等效圆直径不断增大。

| [1] |

胡效东, 戚振, 吕建涛, 等. 15CrMoR钢多层焊缝的组织和力学性能[J]. 金属热处理, 2014, 39(10): 131-136. HU X D, QI Z, LYU J T, et al. Microstructure and mechanical properties of 15CrMoR multi-layer welding seam[J]. Heat Treatment of Metals, 2014, 39(10): 131-136. |

| [2] |

张胜男, 吴磊, 刘建国, 等. 15CrMoR(H)抗氢钢的焊接[J]. 石油和化工设备, 2018, 21(9): 67-69. ZHANG S N, WU L, LIU J G, et al. 15CrMoR(H) hydro-resis-tant steel welding[J]. Petro and Chemical Equipment, 2018, 21(9): 67-69. DOI:10.3969/j.issn.1674-8980.2018.09.020 |

| [3] |

STORESUND J, SANDSTRÖM R. Influence of post weld heat treatment on impact toughness properties of 1Cr0.5Mo and 2.25Cr1Mo steels[J]. Steel Research, 1995, 66(3): 117-123. |

| [4] |

王飞云, 金建军, 江志华, 等. 热处理温度对新型马氏体时效不锈钢微观组织和性能的影响[J]. 材料工程, 2019, 47(6): 152-160. WANG F Y, JIN J J, JIANG Z H, et al. Effect of heat treatment temperature on microstructure and properties of new maraging stainless steel[J]. Journal of Materials Engineering, 2019, 47(6): 152-160. |

| [5] |

WILSHIRE B, SCHARNING P J. Extrapolation of creep life data for 1Cr-0.5Mo steel[J]. International Journal of Pressure Vessels & Piping, 2008, 85(10): 739-743. |

| [6] |

KIM H J, JUNG J J. Model of grain deformation method for eva-luation of creep life in-service components[J]. Journal of Enginee-ring Materials & Technology, 2000, 122(1): 56-59. |

| [7] |

DOBRZAŃSKI J, HERNAS A. Correlation between phase composition and life-time of 1Cr-0.5Mo steels during long-term service at elevated temperatures[J]. Journal of Materials Processing Technology, 1995, 53(1): 101-108. |

| [8] |

BIŠS V A, WADA T. Microstructural changes in 1Cr-0.5Mo steel after 20 years of service[J]. Metallurgical Transactions A, 1985, 16(1): 109-114. DOI:10.1007/BF02656718 |

| [9] |

LEE Y J, MILLER P R, MUDDLE B C. Identification of carbonitride precipitates in a 1wt.%Cr-0.5wt.%Mo steel using analytical electron microscopy[J]. Materials Science and Engineering:A, 1991, 131(1): 123-132. |

| [10] |

SHEN Y, MATSUURA H, WANG C. Evolution of carbide precipitates in 1.25Cr-0.5Mo steel during simulated postweld heat treatment[J]. Metallurgical and Materials Transactions A,, 2019, 49(10): 4413-4418. |

| [11] |

SHEN Y, WANG C. Unexpected Charpy impact toughness spike of 1.25Cr-0.5Mo steel after simulated postweld heat treatment[J]. Metallurgical and Materials Transactions B, 2019, 50(2): 595-600. DOI:10.1007/s11663-019-01519-x |

| [12] |

GORYNIN V I, KONDRAT'EV S Y, OLENIN M I. Raising the resistance of pearlitic and martensitic steels to brittle fracture under thermal action on the morphology of the carbide phase[J]. Metal Science and Heat Treatment, 2014, 55(9/10): 533-539. |

| [13] |

王洁, 聂宝华, 蔡成, 等. 加氢反应器环境服役的2.25Cr1Mo钢性能退化研究[J]. 材料工程, 2015, 43(1): 82-88. WANG J, NIE B H, CAI C, et al. Performance degradation of 2.25Cr1Mo steel served in hydrogenation reactor[J]. Journal of Materials Engineering, 2015, 43(1): 82-88. |

| [14] |

ZHU C Z, YUAN Y, BAI J M, et al. Impact toughness of a modified HR3C austenitic steel after long-term thermal exposure at 650℃[J]. Materials Science and Engineering:A, 2019, 740. |

| [15] |

PENG B C, ZHANG H X, HONG J, et al. Effect of aging on the impact toughness of 25Cr-20 Ni-Nb-N steel[J]. Materials Science and Engineering:A, 2010, 527(7): 1957-1961. |

| [16] |

马超, 罗海文. GCr15轴承钢热处理过程中碳化物的析出与演变行为[J]. 材料工程, 2017, 45(6): 97-103. MA C, LUO H W. Precipitation and evolution behavior of carbide during heat treatments of GCr15 bearing steel[J]. Journal of Materials Engineering, 2017, 45(6): 97-103. |

| [17] |

AMOS P G K, BHATTACHARYA A, NESTLER B, et al. Mechanisms of pearlite spheroidization:insights from 3D phase-field simulations[J]. Acta Materialia, 2018, 161: 400-411. |

| [18] |

CHEN J B, LIU H B, PAN Z Y, et al. Carbide evolution and service life of simulated post weld heat treated 2.25Cr-1Mo steel[J]. Materials Science and Engineering:A, 2015, 622: 153-159. |

| [19] |

SAROJA S, PARAMESWARAB P, VOJAYALAKSHMI M, et al. Prediction of microstructural states in Cr-Mo steels using phase evolution diagrams[J]. Acta Metallurgica et Materialia, 1995, 43(8): 2985-3000. |

| [20] |

HOU T P, WU K M. Alloy carbide precipitation in tempered 2.25Cr-1Mo steel under high magnetic field[J]. Acta Materialia, 2013, 61(6): 2016-2024. |

| [21] |

IGWEMEZIE V, UGWUEGBU C, MARK U. Physical metallurgy of modern creep-resistant steel for steam power plants:microstructure and phase transformations[J]. Journal of Metallurgy, 2016(3): 1-19. |

| [22] |

雍岐龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社, 2006: 66-70. YONG Q L. Secondary phases in steels[M]. Beijing: Metallurgical Industry Press, 2006: 66-70. |

| [23] |

FUJITA N, BHADESHIA H. Modelling simultaneous alloy carbide sequence in power plant steels[J]. ISIJ International, 2002, 42(7): 760-769. |

| [24] |

陈讲彪.高温气冷堆堆内构件用12Cr2Mo1R钢的组织及其力学性能研究[D].上海: 上海交通大学, 2015. CHEN J B.Study on the microstructure and mechanical properties of 12Cr2Mo1R steels for reactor internals in HTR-PM[D].Shanghai: Shanghai Jiao Tong University, 2015. |

2020, Vol. 48

2020, Vol. 48