文章信息

- 房娃, 李继光, 杜正勇

- FANG Wa, LI Ji-guang, DU Zheng-yong

- 球磨时间对粉末冶金制备超细晶Mg-3Al-Zn合金组织及力学性能的影响

- Effect of ball milling time on microstructure and mechanical properties of ultrafine- grained Mg-3Al-Zn alloy prepared by powder metallurgy

- 材料工程, 2020, 48(12): 119-125

- Journal of Materials Engineering, 2020, 48(12): 119-125.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001123

-

文章历史

- 收稿日期: 2019-12-04

- 修订日期: 2020-08-09

2. 天津航天长征火箭制造有限公司, 天津 300462

2. Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin 300462, China

镁及镁合金具有储量丰富、密度小、比强度及比刚度高等优点,近年来作为结构件在汽车、航空航天、3C及国防军工等国民经济领域得到了极其广泛的应用,并且具有良好的应用前景[1-4]。但其绝对强度低、塑韧性差等缺陷严重限制了镁合金的进一步应用[5]。研究表明,与传统粗晶镁合金相比超细晶镁合金具有很多突出的性能优势,例如超高的强度、硬度和良好的高温力学性能等[6-8]。高能球磨粉末冶金技术被认为是制备超细晶材料,甚至是纳米晶高强材料的有效手段[9-13]。Lai等[14]采用高能球磨粉末冶金工艺制备超细晶Mg-Al-Ti合金时发现,平均晶粒尺寸为120 nm合金的屈服强度为284 MPa,伸长率为8.4%。Kawamura等[15]采用快速凝固加热挤压工艺制备的超细晶Mg97Y2Znl合金,屈服强度最高达到610 MPa,伸长率为5%。对超细晶镁合金进行深入系统的研究,有助于解决现阶段镁合金应用的瓶颈问题,并为开发应用新型高性能的镁合金产品提供理论指导。本工作采用高能球磨+冷压制坯+温挤压工艺制备超细晶Mg-3Al-Zn合金,重点研究了球磨时间对粉末组织结构和形貌的变化的影响,并探讨了球磨时间对块体超细晶材料组织与力学性能的影响规律,同时揭示了合金的微观组织结构与宏观力学性能的关系。

1 实验材料与方法实验包括纳米晶Mg-3Al-Zn镁合金粉末的制备、粉末的冷压制坯及预制坯料的包套挤压等过程。球磨材料为质量比96:3:1的Mg, Al, Zn(纯度≥99.6%)3种雾化粉末,由东北轻合金采购,每次称取总质量为20 g,球磨参数如表 1所示。为了防止镁合金粉末在球磨过程中的氧化,球磨在氩气保护下进行,并且粉末的取放和保存都在氩气保护的手套箱中进行。

| Number | Rotating speed/ (r·min-1) | Mass ratio of ball to powder | Milling ball diameter/mm | Ball milling atmosphere | Ball milling time/h |

| 1 | 350 | 40:1 | 10 | Argon | 20 |

| 2 | 350 | 40:1 | 10 | Argon | 40 |

| 3 | 350 | 40:1 | 10 | Argon | 60 |

| 4 | 350 | 40:1 | 10 | Argon | 80 |

冷压制坯和包套挤压过程:首先称取质量为40 g的球磨不同时间的镁合金粉末装入已设计加工好的铝制包套中,将包套置于LHT1-0002(96074900)型真空热压烧结炉中进行冷压预制坯。选择的实验温度为室温,真空度≤10-2Pa,预设致密度为70%~80%。将不同球磨时间的冷压预制坯在315吨压力机上进行温挤压实验,挤压实验参数选择如下:挤压温度200 ℃,挤压比6.25,挤压速率20 mm/s,采用油基石墨润滑。

XRD分析采用铜转靶RigakuD/max-rBX型X射线衍射仪,扫描速率为8 (°)/min,加速电压为50 kV。采用MDI.jade5.0软件计算不同球磨时间合金的平均晶粒尺寸和微观内应变。球磨前后镁合金粉末的形貌观察在S-570型扫描电子显微镜上进行,加速电压设定为20 kV,微观组织的观察采用TECNAIG2型透射电子显微镜,加速电压为200 kV,试样截取方向垂直挤压方向。采用Instron-5500型万能材料试验机进行室温拉伸与压缩实验,拉伸与压缩试样沿挤压方向截取,每组截取3个试样进行实验,应变速率为1×10-3s-1。

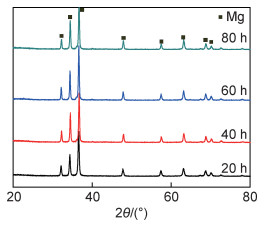

2 结果与分析 2.1 Mg-3Al-Zn合金粉末的组织结构与微观形貌图 1为不同球磨时间的Mg-3Al-Zn合金粉末的X射线衍射图。可以看出,球磨后只观察到主元素Mg的衍射峰,并未发现Al和Zn的衍射峰,这说明在高能球磨合金化的过程中,Al和Zn可以完全固溶到镁基体当中,形成了单相固溶体。随着球磨时间的延长,Mg的衍射峰强度逐渐降低,宽度逐渐增加,这说明在高能球磨过程中Mg-3Al-Zn合金粉末的晶粒组织逐渐细化,而合金内部的晶格畸变、晶体缺陷等逐渐增加。Zhou等[16]在研究高能球磨制备纳米晶镁合金时,获得了相似的结果。分析认为,在球磨过程中,原始粗晶材料的反复大塑性变形导致晶粒的细化和晶体的缺陷[13, 17]。

|

图 1 不同球磨时间的Mg-3Al-Zn合金粉末X射线衍射图 Fig. 1 XRD patterns of Mg-3Al-Zn alloy powder for different ball milling time |

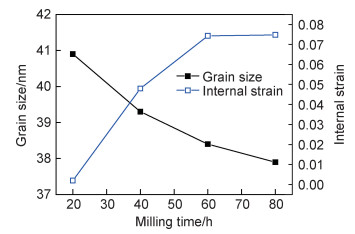

根据XRD结果,采用MDI.jade5.0软件,计算出不同球磨时间粉末的平均晶粒尺寸与微观内应变,结果如图 2所示。可以看出,球磨20 h的Mg平均晶粒尺寸约为41 nm,随着球磨时间的延长,Mg晶粒进一步细化,当球磨时间达到80 h时,Mg平均晶粒尺寸约为38 nm,但延长球磨时间晶粒尺寸的变化并不明显。分析认为,镁合金的熔点低,在高能球磨的温升作用下,导致晶粒尺寸细化到一定程度后继续进一步细化困难加大[14]。随着球磨时间的延长,微观内应变明显增大(见图 2),球磨至80 h时微观应变值达到0.0748,这说明Mg-3Al-Zn合金粉末在球磨过程中发生了严重的晶格畸变。

|

图 2 不同球磨时间的Mg-3Al-Zn合金粉末的平均晶粒尺寸及微观内应变 Fig. 2 Average grain size and internal micro-strain of Mg-3Al-Zn alloy powder for different ball milling time |

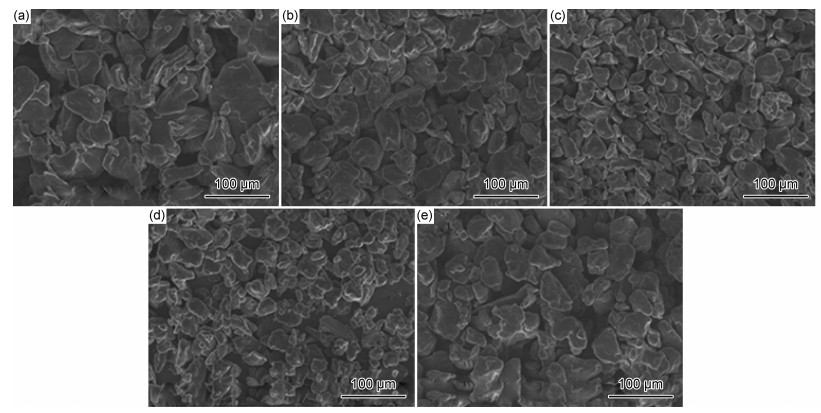

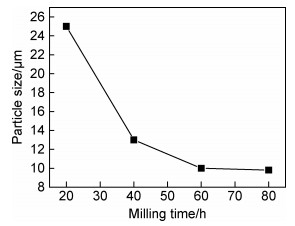

图 3为不同球磨时间的Mg-3Al-Zn合金粉末的SEM照片。图 3(a)为原始粉末,可以明显看出,原始粉末为片层状颗粒且形状不规则,尺寸较大,分布不均匀,粒径从几十到几百个微米不等。图 3(b)为球磨20 h后粉末的形貌,可以明显观察到经20 h高能球磨后,大部分粉末颗粒由不规则形状转变为较规则形状,而且粉末颗粒的粒径明显减小,经计算平均粒径约为25 μm,虽有部分小颗粒的存在,但大部分粉末颗粒的粒径的分布较为均匀。图 3(c)~(e)分别为球磨40, 60, 80 h时粉末的形貌,观察可知,随着球磨时间从40 h延长至60 h,粉末的粒径逐渐减小,分布也趋向均匀,当球磨时间超过60 h后,粉末颗粒粒径变化不明显。图 4为不同球磨时间的Mg-3Al-Zn合金粉末的粒径。通过图 4给出的球磨时间对粉末平均粒径的影响,也分析验证了上述粉末平均粒径的变化。

|

图 3 不同球磨时间的Mg-3Al-Zn合金粉末的SEM图 (a)0 h; (b)20 h; (c)40 h; (d)60 h; (e)80 h Fig. 3 SEM images of Mg-3Al-Zn alloy powders for different ball milling time (a)0 h; (b)20 h; (c)40 h; (d)60 h; (e)80 h |

|

图 4 不同球磨时间的Mg-3Al-Zn合金粉末的粒径 Fig. 4 Particle size of Mg-3Al-Zn alloy powders for different ball milling time |

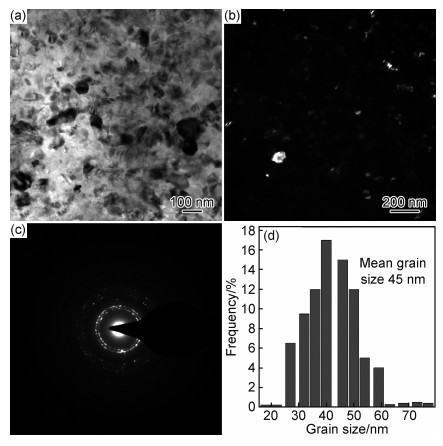

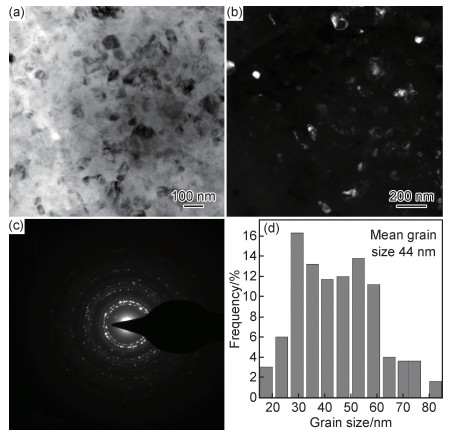

图 5与图 6分别为球磨20 h和80 h的Mg-3Al-Zn合金粉末的明场像与暗场像以及800 nm光栅选区的电子衍射花样和晶粒尺寸分布图。可以看出,球磨20 h后,大部分晶粒晶界清晰,且晶界处没有观察到第二相和杂质粒子。晶粒分布较为均匀,晶粒内部可观察到明显的位错,暗场像中的晶粒的形貌更加清晰。图 5(c)中电子衍射花样呈衍射环状,说明粉末组织均匀细小达到纳米级,电子衍射花样中还观察到少数的亮点,这说明粉末中仍有少数较大尺寸的晶粒,与明场像、暗场像相符。图 5(d)为球磨20 h粉末晶粒尺寸分布图,此图采用截线法测量了明场像中约2000个晶粒的尺寸,可以看出,粉末大部分晶粒尺寸分布在30~60 nm范围之内,但80%的晶粒尺寸小于50 nm,经计算粉末的平均晶粒尺寸为45 nm。球磨80 h后,粉末平均晶粒尺寸基本没有变化,约为44 nm。镁合金粉末在室温下高能球磨可获得平均晶粒尺寸约为45 nm的晶粒组织,这与Hwang等[18]的研究结果基本相符。

|

图 5 球磨20 h后Mg-3Al-Zn合金粉末的TEM图 (a)明场像;(b)暗场像;(c)选区电子衍射图;(d)晶粒尺寸分布图 Fig. 5 TEM images of Mg-3Al-Zn alloy powders milled for 20 h (a)bright field image; (b)dark field image; (c)SAED pattern; (d)distribution of grain size |

|

图 6 球磨80 h后Mg-3Al-Zn合金粉末的TEM图 (a)明场像;(b)暗场像;(c)选区电子衍射图;(d)晶粒尺寸分布图 Fig. 6 TEM images of Mg-3Al-Zn alloy powders milled for 80 h (a)bright field image; (b)dark field image; (c)SAED pattern; (d)distribution of grain size |

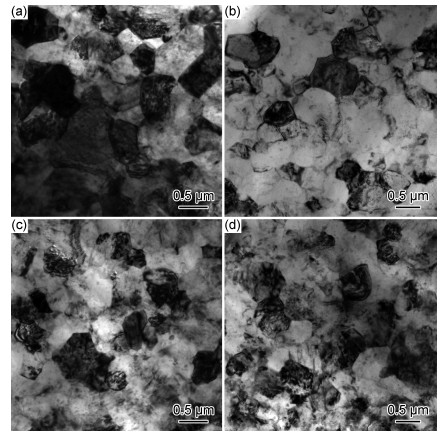

图 7为不同球磨时间的挤压态块体Mg-3Al-Zn合金的微观组织。可以看出,挤压态合金为形状规则的等轴晶,晶粒内可观察到明显的位错,晶界和晶粒内没有发现第二相颗粒的存在,说明Al和Zn完全固溶到镁基体中,这与XRD结果相符合,且组织内没有观察到片层状的孪晶。球磨20 h后合金的平均晶粒尺寸为600 nm,该数据采用截线法统计约2000个晶粒获得。延长球磨时间对块体材料晶粒组织的细化并不明显,这与粉末晶粒组织和球磨时间的关系相一致。

|

图 7 不同球磨时间的挤压态Mg-3Al-Zn合金的微观组织 (a)20 h; (b)40 h; (c)60 h; (d)80 h Fig. 7 Microstructures of as-extruded Mg-3Al-Zn alloy for different ball milling time (a)20 h; (b)40 h; (c)60 h; (d)80 h |

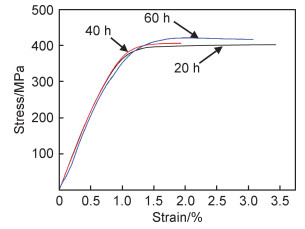

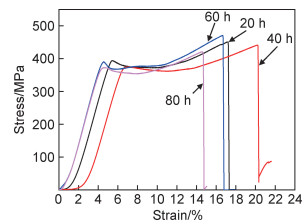

图 8和图 9分别为在室温条件下,应变速率10-3s-1时,不同球磨时间的超细晶Mg-3Al-Zn合金的拉伸与压缩真应力-真应变曲线。可以看出,所有的超细晶材料均具有较高的强度,与采用其他大塑性变形技术制备的具有类似超细晶结构AZ31镁合金相比,其强度提高了大约20%[19-20]。球磨时间为20 h,平均晶粒尺寸为600 nm的合金,拉伸屈服强度为369 MPa,而其抗拉强度为401 MPa,且断裂时的应变为3.5%左右。与此同时压缩屈服强度为349 MPa,抗压强度为451 MPa,断裂时的压缩应变为17.9%。超细晶镁合金的拉伸真应力-真应变曲线呈现出一种理想刚塑性的特征,表明此时合金的硬化和软化处于平衡状态。而压缩真应力-真应变曲线明显分为3个阶段:加工硬化阶段、加工软化阶段、加工硬化阶段。

|

图 8 不同球磨时间的超细晶Mg-3Al-Zn合金拉伸真应力-真应变曲线 Fig. 8 Tensile true stress-true strain curves of the ultrafine-grained Mg-3Al-Zn alloy for different ball milling time |

|

图 9 不同球磨时间的超细晶Mg-3Al-Zn合金压缩真应力-真应变曲线 Fig. 9 Compression true stress-true strain curves of the ultrafine-grained Mg-3Al-Zn alloy for different ball milling time |

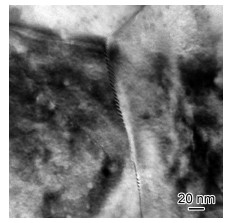

本研究中超细晶Mg-3Al-Zn合金拉伸与压缩真应力-真应变曲线,与粗晶、细晶AZ31镁合金以及其他方法制备的超细晶镁合金存在明显差别。由超细晶Mg-3Al-Zn合金拉伸真应力-真应变曲线可知,合金强度较高,断裂时的应变较低且几乎无加工硬化能力,分析认为,可能在于两个原因:(1)当晶粒细化到一定程度,因为其晶界面积过大,晶粒过小,内部的位错数量急剧减少,导致加工硬化能力较弱,因而很容易断裂。(2)高能球磨+冷压制坯+温挤压成形过程中,可能给材料本身引入了许多微缺陷。压缩塑性变形后,在材料的组织观察中,可观察到锯齿形晶界(见图 10),分析认为是大量位错的滑移导致锯齿形晶界的出现,而锯齿形晶界可阻止晶界裂纹的产生与扩展,可以增强材料的强度和塑性,因此超细晶Mg-3Al-Zn合金表现出较好的压缩断裂应变。晶界处的应力集中,形成锯齿状晶界,为了减少应力集中,晶界附近堆积的位错重组,促使锯齿状晶界附近亚晶界的形成,发生再结晶。在发生再结晶时,大量位错被再结晶核心的大角度界面迁移而消除,当这样的软化过程占主导地位时,流变应力下降。而由于在再结晶形核和长大的同时材料继续形变,再结晶形成的新晶粒也经受变形,即硬化因素又重新增加。当新晶粒内形变达到一定程度后,又可能开始第二轮再结晶,在这样复杂的硬化和软化叠加的情况下,出现了压缩真应力-真应变曲线的3个阶段。

|

图 10 压缩塑性变形后超细晶Mg-3Al-Zn合金中的锯齿形晶界 Fig. 10 Sawtooth grain boundaries in ultrafine-grained Mg-3Al-Zn alloys after compression plastic deformation |

(1) 高能球磨过程中Al和Zn完全固溶到镁基体中,形成了单相固溶体,并导致晶格畸变,有利于细化粉末的组织。球磨20 h后,粉末颗粒平均粒径约为25 μm,平均晶粒尺寸约为45 nm。延长球磨时间至80 h,粉末的平均粒径和平均晶粒尺寸变化都不明显。

(2) 粉末经冷压制坯+温挤压致密化后,制备了超细晶Mg-3Al-Zn合金,球磨20 h后合金的平均晶粒尺寸为600 nm,晶粒形状规则且为等轴晶。延长球磨时间对块体材料晶粒组织的细化并不明显。

(3) 力学性能的研究结果表明,所有超细晶Mg-3Al-Zn合金都显示出了较高的拉伸和压缩强度,球磨20 h后合金屈服强度为369 MPa,抗拉强度为401 MPa,断裂应变为3.5%。超细晶镁合金的拉伸真应力-真应变曲线呈现出一种理想刚塑性的特征,表明此时材料的硬化和软化处于平衡状态,而压缩真应力-真应变曲线明显分为加工硬化、加工软化、加工硬化3个阶段。

| [1] |

AVEDESIAN M M, BAKER H. Magnesium and magnesium alloys[M]. Ohio: ASM International, 1999: 78-81.

|

| [2] |

BUSK R S. Magnesium production design[M]. New York: Marcel Dekker Inc, 1986: 12-13.

|

| [3] |

MORDIKE B L, EBERT T. Magnesium properties, application, potential[J]. Materials Science and Engineering:A, 2001, 302(1): 37-45. |

| [4] |

LUO A A. Recent magnesium alloy development for automotive powertrain applications[J]. Materials Science Forum, 2003, 419/422: 57-66. DOI:10.4028/www.scientific.net/MSF.419-422.57 |

| [5] |

陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 11-30. CHEN Z H. Wrought magnesium alloys[M]. Beijing: Chemical Industry Press, 2005: 11-30. |

| [6] |

JEONG H L, HUN L, BYUNG J K, et al. Improved tensile properties of AZ31 Mg alloy subjected to various caliber-rolling strains[J]. Journal of Magnesium and Alloys, 2019, 7(3): 381-387. DOI:10.1016/j.jma.2019.06.002 |

| [7] |

ZHANG H, YAN Y, FAN J F, et al. Mechanical properties of AZ31 magnesium alloy plates by pre-rolling followed by warm compression[J]. Materials Science and Engineering:A, 2014, 618(17): 540-545. |

| [8] |

WANG R F, MAO P L. Influence of pre-twinning on high strain rate compressive behavior of AZ31 Mg-alloys[J]. Materials Science and Engineering:A, 2019, 742(10): 309-317. |

| [9] |

NIE H H, WEI L, CHEN H S, et al. Vacuum hot pressed AZ31/UCF/AZ31 composite sheets:microstructure and mechanical properties[J]. Vacuum, 2017, 144(8): 247-255. |

| [10] |

ZHAO G W, FAN J F, ZHANG H, et al. Exceptional mechanical properties of ultra-fine grain AZ31 alloy by the combined processing of ECAP, rolling and EPT[J]. Materials Science and Engineering:A, 2018, 731(25): 54-60. |

| [11] |

李小强, 李尚鹏, 丁艳林, 等. 高能球磨对Mg-Zn-Zr合金微观组织与力学性能的影响[J]. 材料导报, 2017, 31(18): 77-80. LI X Q, LI S P, DING Y L, et al. Effect of high milling on the microstructure and mechanical properties of Mg-Zn-Zr alloy[J]. Materials Review, 2017, 31(18): 77-80. DOI:10.11896/j.issn.1005-023X.2017.018.016 |

| [12] |

KHAN M U F, MIRZA R K. High hardness and thermal stability of nanocrystalline Mg-Al alloys synthesized by the high-energy ball milling[J]. Materialia, 2018, 4(10): 406-416. |

| [13] |

LU L, RAVIPRASAD K, LAI M O. Nanostructured Mg-5%Al-x%Nd alloys[J]. Materials Science and Engineering:A, 2004, 368(1/2): 117-125. |

| [14] |

LAI M O, LU L, LAING W. Formation of magnesium nanocomposite via mechanical milling[J]. Composite Structures, 2004, 66(1/4): 301-304. |

| [15] |

KAWAMURA Y, HAYASHI K, INOUNE A, et al. Rapidly solidified powder metallurgy Mg97Zn1Y2 alloys with excellent tensile yield strength above 600 MPa[J]. Materials Transactions, 2001, 42(7): 1172-1176. DOI:10.2320/matertrans.42.1172 |

| [16] |

ZHOU H P, HU L X, SUN Y. Synthesis of nanocrystalline AZ31 magnesium alloy with titanium addition by mechanical milling[J]. Materials Characterization, 2016, 113(3): 108-116. |

| [17] |

LV L, LAI M O. Mechanical alloying[M]. New York: Springer Science & Business Media, 1998: 1-120.

|

| [18] |

HWANG S, NISHIMURA C, MC P G. Mechanical milling of magnesium powder[J]. Materials Science and Engineering:A, 2001, 318(1/2): 22-33. |

| [19] |

YANG Q, GHOSH A K. Deformation behavior of ultrafine-grain(UFG) AZ31B Mg alloy at room temperature[J]. Acta Materialia, 2006, 54(19): 5159-5170. DOI:10.1016/j.actamat.2006.06.043 |

| [20] |

GZYL M, ROSOCHOWSKI A, BOCZKAL S, et al. The role of microstructure and texture in controlling mechanical properties of AZ31B magnesium alloy processed by I-ECAP[J]. Materials Science and Engineering:A, 2015, 638: 20-29. DOI:10.1016/j.msea.2015.04.055 |

2020, Vol. 48

2020, Vol. 48