文章信息

- 项瑶, 卢立伟, 吴木义, 马旻, 康伟, 刘欢, 唐伦圆

- XIANG Yao, LU Li-wei, WU Mu-yi, MA Min, KANG Wei, LIU Huan, TANG Lun-yuan

- 6061铝合金膨胀-连续剪切变形行为

- Expansion-continuous shear deformation behavior of 6061 aluminum alloy

- 材料工程, 2020, 48(12): 111-118

- Journal of Materials Engineering, 2020, 48(12): 111-118.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001043

-

文章历史

- 收稿日期: 2019-11-13

- 修订日期: 2020-08-12

2. 湖南科技大学 湖南省新能源汽车产学研海智创新中心, 湖南 湘潭 411201;

3. 江南工业集团有限公司, 湖南 湘潭 411207;

4. 湖南融拓新材料研究有限公司, 湖南 湘潭 411100

2. Hunan Provincial Overseas-wisdom Innovation Center of New Energy Vehicle in Industrial-academic-research Cooperation, Hunan University of Science and Technology, Xiangtan 411201, Hunan, China;

3. Jiangnan Industries Group Co., Ltd., Xiangtan 411207, Hunan, China;

4. Hunan Rongtuo New Material Research Co., Ltd., Xiangtan 411100, Hunan, China

6061铝合金具有质量轻、高比强度和比刚度等优点,被广泛应用于各个领域[1-2]。随着科技的进步,对材料的综合性能要求日益提高。早期对铝合金的研究主要集中在改变合金成分及热处理工艺方面[3-4]。目前,材料科学工作者通过挤压变形方法来提高其力学性能。Khelfa等[5]观察了6061铝合金在多道次等径角挤压(equal channel angular pressing, ECAP)中的组织演变,发现多道次挤压使铝合金产生动态回复和动态再结晶,从而影响其力学性能。强华等[6]对6063铝合金在480 ℃下进行4道次ECAP,平均晶粒尺寸细化至1.3 μm,强度与硬度得到显著提高。ECAP通常需要多道次挤压才能提高合金性能,生产效率低。李子夫等[7]研究了挤压比对Al-0.68Mg-0.60Si合金组织及性能的影响,结果表明大挤压比有利于铝合金动态再结晶的完成,能有效细化晶粒,提高力学性能,但其对模具挤压设备要求过高。Yang等[8]探讨了铝合金热挤压变形过程中的微观组织,发现变形应变小,其动态再结晶程度低。Nouri等[9]结合模拟和实验研究了扭转挤压对铝合金的影响,发现变形后试样存在径向变形不均匀的现象。Li等[10]采用连续变截面挤压7A09铝合金,模拟观察了铝合金流动变形行为,发现变形过程中径向流速不均匀。尽管以往研究中可获取高性能铝合金,但存在加工周期长、成本高、对模具设备要求较高、应变及流速不均匀等缺点,难以在实际工业生产中投入使用。因此,在传统挤压工艺的基础上,研究者们可开发新的挤压变形工艺,并探讨其变形行为,对深入了解变形过程中合金组织演变及力学性能研究发挥重要作用。

本工作采用膨胀-连续剪切变形新工艺制备6061铝合金板材,利用有限元模拟研究了合金膨胀-连续剪切变形行为,对挤压过程中金属流速和等效应变进行了分析,并开展了挤压变形实验,同时对6061铝合金的微观组织演变和力学性能进行了探讨。

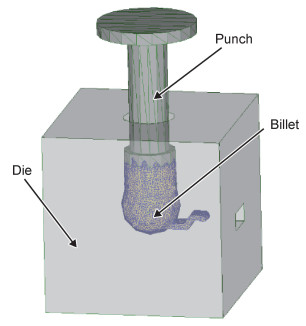

1 有限元模拟参数及实验步骤 1.1 有限元模拟参数设置采用Pro/E建立几何模型,并将其(凹模、凸模及坯料)转化为STL格式,导入到Deform-3D软件中进行有限元模拟,如图 1所示。为了切合实际,将凸模和凹模均定义为刚性体,设置凹模静止不动,凸模为主动件,挤压速率为1 mm/s,几何模型温度均设置为450 ℃。坯料定义为塑性体,采用的圆柱坯料型号为Aluminum 6061[500-900 F(260-480 ℃)],尺寸为ϕ26 mm×40 mm,划分网格数目为50000,并选用了24817.8 mm3的体积补偿量,设置步长为0.2 mm,坯料与模具间的接触容差为0.0318 mm,摩擦因数为0.3。模拟仿真之后,提取挤压变形过程中金属流速及等效应变进行分析。

|

图 1 膨胀-连续剪切变形有限元模型 Fig. 1 Finite element simulation model for the expansion-continuous shear deformation |

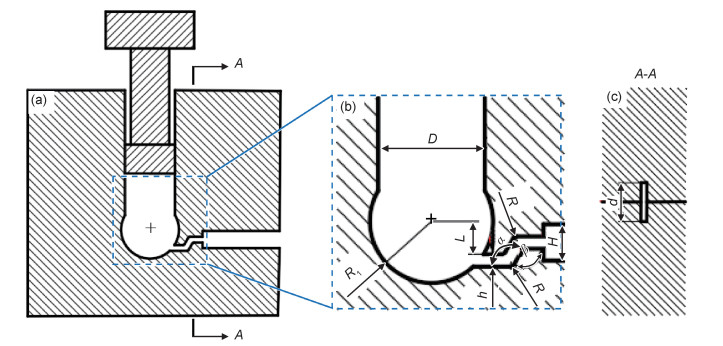

采用膨胀-连续剪切变形工艺制备6061铝合金板材,其模具结构示意图如图 2所示,可知模具由凸模和凹模(左右半模)组成,凹模型腔主要由挤压通道、球膨胀通道、板材成形通道、连续剪切通道和最终成形通道5部分组成,该变形方法一次挤压包含棒变球、球变板和两道次转角剪切变形等多种变形特点。球膨胀变形使坯料局部体积增加;膨胀球到板材成形截面积减小,可实现大的挤压比,同时实现棒料转变为板材,形状的转变增加剪切变形量功效,使塑性变形更加剧烈;连续转角剪切变形有利于协调坯料金属流速和等效应变的均匀性。模具结构如图 2(a)所示。模具型腔主要参数(见图 2(b))包括挤压通道的直径D为26 mm,球膨胀通道的半径R1为15 mm,板材成区的上端到球心垂直距离L为8 mm,连续剪切通道厚度h为3 mm,剪切角度α和β均为120°,过渡倒角R为1 mm,H为9 mm,成形薄板宽度(见图 2(c))d为10 mm。采用尺寸为ϕ25 mm×40 mm的6061铝合金坯料进行实验,其化学成分(质量分数/%)为Mg 0.95,Si 0.45,Fe 0.21,Cu 0.18,Mn 0.15,Cr 0.08,Zn 0.25,Ti 0.15,Al为余量。首先将坯料在560 ℃下保温12 h进行均匀化退火,消除其铸造过程中产生的共晶相和粗大第二相偏析,使晶粒组织及成分均匀化;然后将模具和坯料同时放入450 ℃的马弗炉中保温1.5 h,并在模具型腔内均匀涂抹润滑液(75%机油+25%石墨配制),采用单臂式液压机进行挤压,挤压速率为1 mm/s,挤压完成后取出样品,使其在空气中自然冷却。

|

图 2 膨胀-连续剪切变形模具结构示意图 (a)模具结构;(b)模具型腔参数;(c)A-A截面 Fig. 2 Schematic illustrations of expansion-continuous shear deformation die structure (a)die structure; (b)parameter of die cavity; (c)A-A section |

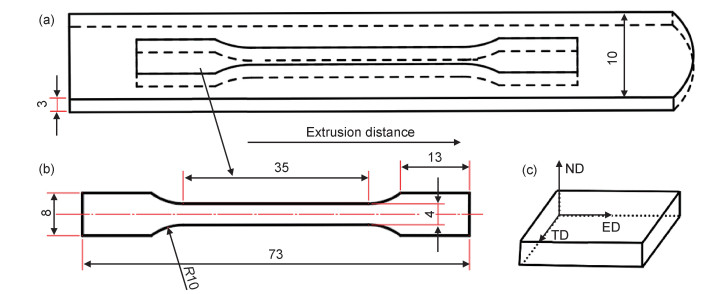

将挤压样品沿着ED-ND面对称切开,选定样品位置并用400#,800#,1200#,1500#金相砂纸依次打磨,使其表面平整光滑,再进行电解抛光(5%高氯酸酒精抛光液),然后用CamScan MX 2600型场发射扫描电子显微镜对样品进行电子背散射衍射检测,最后用Channel 5软件对数据进行分析。在最终成形板材区切取非标准拉伸试样,拉伸试样的位置及尺寸和显微组织观察如图 3所示,并用砂纸打磨试样表面至光亮,采用WDW-100D型拉伸试验机在速率为3 mm/min的室温下进行拉伸实验,利用JSM-6368型扫描电子显微镜对拉伸断口进行观察。

|

图 3 拉伸试样的取样位置(a)及尺寸(b)和显微组织观察(c) Fig. 3 Sample selection position (a), dimensions (b) and microstructure observation (c) of tensile specimens |

坯料在凸模的推动与模具的约束下产生变形,金属流速和方向发生改变。ED-ND截面金属流速情况如图 4所示。从图 4(a)可以看出,挤压初期坯料进入球膨胀通道产生膨胀,并逐渐充满整个膨胀球,坯料变形量较小,其金属流速接近挤压速率约为1 mm/s;随着挤压的进行,坯料到达板材成形区截面积减小,单位时间内通过的金属量增加,金属流速急剧增至13.4 mm/s;后续变形中坯料与凹模型腔存在摩擦,金属流速降低,转角剪切处变形剧烈,进一步阻碍金属流动,金属流速减小更为明显(见图 4(b))。

|

图 4 ED-ND截面金属流速分布 (a)整体;(b)局部 Fig. 4 Velocity distribution of ED-ND section (a)overall; (b)local |

金属流速对板材的成形质量有重要的影响,当板材上下面的流速不均匀时板材极易产生翘曲、开裂等现象。因此,在最终成形区ED-ND剖面均匀选取20点的流速如图 4(b)所示,最终板材成形时金属流速约为11 mm/s,金属流速梯度变化小,无论是板材的中部还是边部,金属流速保持较为一致。挤压变形后金属流速的均匀性较好,有利于形成平整无缺陷的板材。

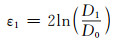

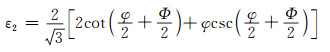

2.2 等效应变分析热挤压变形过程中坯料能否产生动态再结晶受到变形量的影响,可用等效应变来衡量其变形程度。等效应变主要受模具结构的影响,膨胀-连续剪切变形包括球膨胀挤压、普通挤压和连续转角剪切挤压3个阶段。在理想状态下,假设变形均匀且不考虑摩擦的条件下,球膨胀产生的应变量为ε1,D1表示膨胀球直径,D0表示挤压通道直径,球膨胀等效应变可表示为[11]:

|

(1) |

连续转角剪切挤压产生的应变量为ε2,通道的内角Φ和外角φ的大小,连续转角剪切挤压的等效应变可表示为[12]:

|

(2) |

普通挤压产生的应变量为ε3,挤压比用λ来表示,普通挤压时等效应变可表示为[13]:

|

(3) |

膨胀-连续剪切变形产生的应变量为ε,因此其等效应变可以表示为:

|

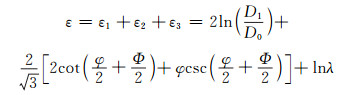

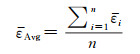

(4) |

图 5为沿着挤压样品ED-ND面对称切开,样品内部整体及局部等效应变分布图。由图 5(a)可以看出,挤压初期,坯料在挤压通道变形量小及靠近膨胀球底部挤压严重受阻、变形较为困难,等效应变较小。靠近模具的开口位置及转角剪切处等效应变值较大,这是由于坯料存在摩擦力且产生较为剧烈的塑性变形。挤压过程中等效应变主要产生在板材成形至最终成形区,因此进一步观察了该变形阶段的5个区域(1, 2, 3, 4和5)的等效应变,各区域取20个等效应变值,如图 5(b)所示,可以看出坯料边缘等效应变值比中间略大,这是因为坯料与凹模型腔存在摩擦,造成边缘产生较大的塑性变形。坯料在1区的等效应变范围为2.1~2.7,到4区的等效应变范围增至3~3.3,最终成形区坯料不再产生变形,等效应变降至2.6~2.86,平均等效应变约为2.68。从板材成形到最终成形过程坯料变形程度加大,等效应变不断累积。

|

图 5 ED-ND截面等效应变分布 (a)整体;(b)局部 Fig. 5 Equivalent strain of ED-ND section (a)overall; (b)local |

坯料变形产生动态再结晶均匀程度,主要取决于等效应变的分布情况,为了定量化表示样品在1~5区等效应变均匀性程度,采用等效应变的变形不均匀性系数Ci来计算说明,Ci越小,样品均匀程度越好,等效应变不均匀系数计算公式可表达为[14]:

|

(5) |

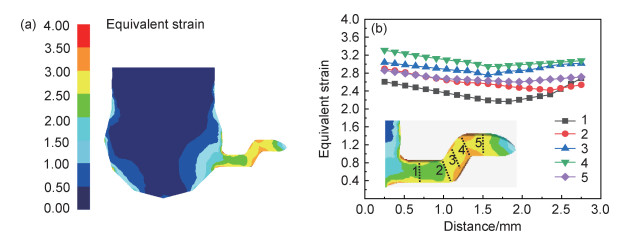

等效应变的平均值公式为[14]:

|

(6) |

式中:εi, εmax, εmin和εAvg分别为1~5区等效应变值,最大值,最小值和平均值;n为等效应变的取值的个数。根据上述公式求出样品在1~5区变形不均匀系数Ci,如表 1所示,由表 1可见样品在1区等效应变不均匀程度最高,其变形不均匀系数高达0.215。随着连续转角剪切变形的完成,5区的等效应变不均匀系数降至0.093,比1区减小了57%,明显改善了样品变形的不均匀程度。李萍等[15]对Al-Zn-Mg-Cu合金进行4道次等通道转角双向镦挤变形,其变形不均匀性系数最低为0.94。相比而言,膨胀-连续剪切变形的等效应变的均匀性得到显著改善,该技术能协调挤压板的等效应变均匀性。

| Different region | εmax | εmin | εAvg | Ci |

| 1 | 2.68 | 2.17 | 2.37 | 0.215 |

| 2 | 2.90 | 2.42 | 2.60 | 0.185 |

| 3 | 3.04 | 2.76 | 2.90 | 0.097 |

| 4 | 3.31 | 2.95 | 3.08 | 0.117 |

| 5 | 2.85 | 2.60 | 2.69 | 0.093 |

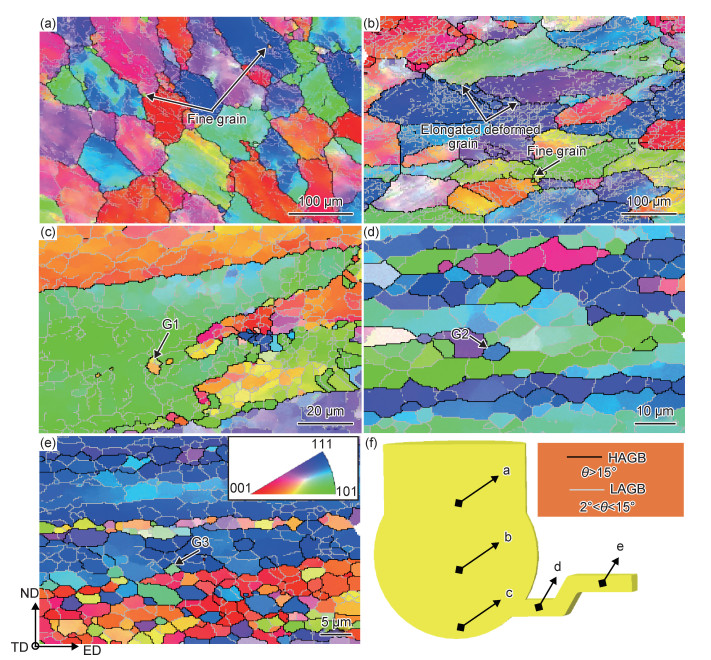

图 6为6061铝合金微观组织演变图,根据挤压变形特点采用电子背散射衍射技术对a~e位置(见图 6(f))进行显微组织观察,图中大、小角度晶界分别用黑线和灰白色表示。由图 6(a)可知,a位置主要为沿着剪切方向被拉长的变形晶粒,且晶界处产生极少细晶粒,平均晶粒尺寸约为85 μm。微观组织内部产生了大量小角度晶界,主要是由于铝合金的堆垛层错能较高,晶粒发生了动态回复。Kaibyshev等[16]观察了铝合金动态回复行为,发现在变形过程中位错攀移和滑移的产生引起位错的重排,导致亚晶粒组织的形成。b位置塑性变形增加,晶粒变形程度更为明显,晶界处同样存在少量细晶粒和小角度晶界(见图 6(b))。坯料在c位置,大晶粒内部与晶界均产生细晶粒,使晶界开始变得模糊(见图 6(c))。随着挤压的进行,从图 6(d)可以看出,细晶粒增多,亚晶界组织更加明显。坯料在e位置(见图 6(e))塑性变形加剧,细晶粒组织增加,但仍存在部分拉长的长条状晶粒,晶粒尺寸在一定程度上得到了细化。铝合金挤压变形过程中,塑性变形使变形晶粒中位错运动引起的储存能量畸变驱动其产生连续动态再结晶,不断伴随着新的细晶粒的产生,使铝合金达到细化晶粒的效果[17]。随着挤压变形的进行,铝合金应变不断增加且动态再结晶程度逐渐加强,与有限元模拟结果相吻合。

|

图 6 6061铝合金微观组织演变 (a)位置a;(b)位置b;(c)位置c;(d)位置d;(e)位置e;(f)取样位置标定 Fig. 6 Microstructure evolution of 6061 aluminum alloy (a)position a; (b)position b; (c)position c; (d)position d; (e)position e; (f)sample position calibration |

对于铝合金来说,挤压变形过程中应变不断累积,位错密度增加为合金动态再结晶提供驱动能,这是一个快速的塑性变形和连续动态再结晶的过程。虽然膨胀-连续剪切变形使坯料产生均匀等效应变,但部分取向晶粒不利于合金产生动态再结晶,不足以使其发生充分的动态再结晶,最终形成均匀分布的亚晶粒组织。若经过后续的热处理或热塑性加工,小角度晶界将逐渐转化为大角度晶界,形成均匀细晶组织。此外,可增大凹模型腔的膨胀球直径或减小成形板材的截面积,进一步加大挤压比,合金塑性变形量增加,对于均匀细化铝合金的组织具有极大的应用潜力。

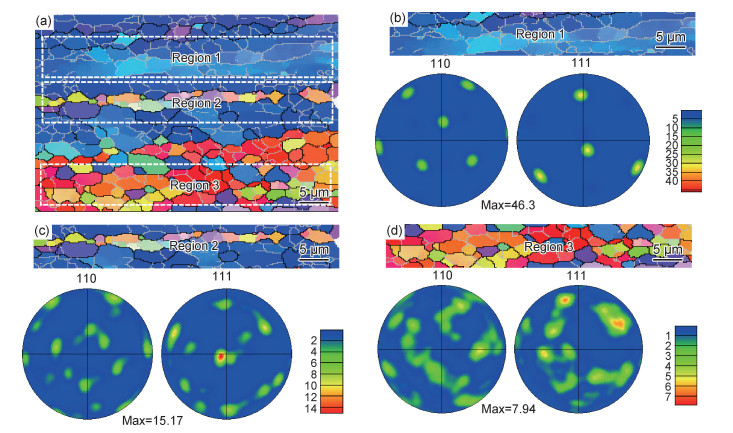

2.4 晶粒取向挤压过程中铝合金发生连续动态再结晶生成大量的细晶粒(如图 6中G1, G2, G3所示),细晶粒颜色的改变,表明其晶粒取向与原始大晶粒取向产生了明显的变化。为了进一步分析晶粒取向的变化,分别研究了最终成形中板材晶粒组织区域1、区域2和区域3的晶粒取向,如图 7所示。区域1存在于大晶粒内部,主要由小角度晶界的亚晶粒组成,由图 7(b)可知,该区域晶粒取向较为集中,织构强度高达46.3;区域2的大角度晶界附近产生部分细晶粒,从极图(图 7(c))可以看出,区域2相较于区域1的织构得到了散化,织构强度由46.3弱化至15.17。区域3的微观组织由大部分细晶粒和少量的亚晶粒组成,从图 7(d)可以看出,铝合金表现出较为理想的织构特征,该区域织构分布得到了极大的散化,强度相较于区域1大约降低82.9%,织构强度为7.94。铝合金在挤压变形过程中内部晶粒发生了转动,使晶粒形态产生了改变,且连续动态再结晶期间,细晶粒发生旋转导致晶粒内部取向各异,能有效地弱化织构[18]。

|

图 7 成形板材不同区域的微观组织 (a)区域位置;(b)区域1;(c)区域2;(d)区域3 Fig. 7 Microstructures of plate in different regions (a)region position; (b)region 1;(c)region 2;(d)region 3 |

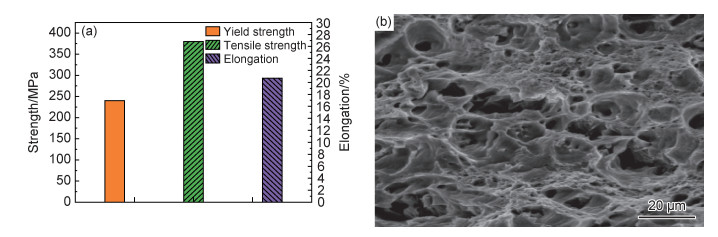

挤压后6061铝合金的力学性能和拉伸断口如图 8所示,由图 8(a)可见挤压后铝合金的屈服强度高达240 MPa,抗拉强度高达380 MPa,伸长率为21%。张翔等[19]对6061铝合金进行4道次ECAP,变形后抗拉强度为250.2 MPa,伸长率为5.5%。章震威等[20]探讨了6061铝合金经等通道挤压与反复镦压路径挤压后,合金的抗拉强度达到374.643 MPa,伸长率为16.7%。与传统挤压工艺相比,膨胀-连续剪切变形后铝合金的抗拉强度和伸长率均得到显著提高。挤压后6061铝合金室温拉伸断口如图 8(b)所示,可以看出,铝合金的断口形貌中存在着许多深且均匀的韧窝,在韧窝的周围存在大量的撕裂棱,显示出良好的韧性断裂形貌。膨胀-连续剪切变形工艺可较好地调控晶粒组织与织构,促使6061铝合金表现出良好的力学性能。

|

图 8 挤压后6061铝合金的力学性能(a)与拉伸断口(b) Fig. 8 Mechanical properties (a) and tensile fracture (b) of 6061 aluminum alloy after extrusion |

(1) 膨胀-连续剪切变形技术可有效调控6061铝合金成形板金属流速和等效应变的均匀性,其等效应变不均匀性系数低至0.093。

(2) 膨胀-连续剪切变形过程中铝合金发生了连续动态再结晶产生大量细晶粒,部分晶粒仍呈长条状,一定程度上细化了晶粒尺寸,且细晶粒的取向分布散化,使晶粒组织细化和织构弱化。

(3) 膨胀-连续剪切变形技术可显著改善6061铝合金的力学性能,屈服强度高达240 MPa,抗拉强度高达380 MPa,伸长率为21%,挤压后断口形貌由许多较深的韧窝组成,呈现出良好的韧性断裂特征。

| [1] |

EL-ATY A A, XU Y, HA S Y, et al. Computational homogenization of tensile deformation behaviors of a third generation Al-Li alloy 2060-T8 using crystal plasticity finite element method[J]. Materials Science and Engineering:A, 2018, 731: 583-594. |

| [2] |

CHEN D Y, XU Y, ZHANG S H, et al. Evaluation of numerical and experimental investigations on the hybrid sheet hydroforming process to produce a novel high-capacity engine oil pan[J]. International Journal of Advanced Manufacturing Technology, 2018, 97(9/12): 3625-3636. |

| [3] |

AFIFI M A, WANG Y C, PEREIRA P H R, et al. Characterization of precipitates in an Al-Zn-Mg alloy processed by ECAP and subsequent annealing[J]. Materials Science and Engineering:A, 2017, 712: 146-156. |

| [4] |

SHEN F H, ZHOU Z R, LI W F, et al. Micro-mechanism of texture evolution during isochronal annealing of as-annealed hot rolled Al-Cu-Mg sheet[J]. Materials & Design, 2019, 165: 107575. |

| [5] |

KHELFA T, REKIK M A, MUNOZ-BOLANOS J A, et al. Microstructure and strengthening mechanisms in an Al-Mg-Si alloy processed by equal channel angular pressing (ECAP)[J]. International Journal of Advanced Manufacturing Technology, 2018, 95(1/4): 1165-1177. |

| [6] |

强华, 徐尊平. 挤压及热处理对6063铝合金组织及性能的影响[J]. 现代机械, 2017(1): 77-79. QIANG H, XU Z P. Effect of extrusion and heat treatment on microstructure and mechanical properties of 6063 aluminum alloy[J]. Modern Machinery, 2017(1): 77-79. |

| [7] |

李子夫, 邓运来, 张臻, 等. 挤压比对Al-0.60Si合金组织和性能的影响[J]. 材料工程, 2019, 47(10): 60-67. LI Z F, DENG Y L, ZHANG Z, et al. Effect of extrusion ratio on microstructure and properties of Al-0.68Mg-0.60Si alloy[J]. Journal of Materials Engineering, 2019, 47(10): 60-67. |

| [8] |

YANG X S, CHAI L J, HUANG W J, et al. Texture evolution and microstructural thermal stability of as-extruded AA2099 during hot deformation[J]. Materials Science and Engineering:A, 2016, 675: 431-436. |

| [9] |

NOURI M, SEMNANI H M, EMADODDIN E, et al. Investigation of direct extrusion channel effects on twist extrusion using experimental and finite element analysis[J]. Measurement, 2018, 127: 115-123. |

| [10] |

LI F, WU H B, ZENG X. Investigation of 7A09 aluminum alloy prepared by continuous variable cross-section direct extrusion (CVCDE)[J]. International Journal of Advanced Manufacturing Technology, 2016, 82(5/8): 1447-1453. |

| [11] |

SEPAHI-BOROUJENI S, FERESHTEH-SANIEE F. Expansion equal channel angular extrusion, as a novel severe plastic deformation technique[J]. Journal of Materials Science, 2015, 50(11): 3908-3919. |

| [12] |

陈文杰.ECAP工艺对6061铝合金性能的影响[D].南京: 南京航空航天大学, 2011. CHEN W J.Effect of equal channel angular pressing on properties of 6061 Al[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2011. |

| [13] |

HU H J, YING Y L, OU Z W, et al. Comparisons of microstructures and texture and mechanical properties of magnesium alloy fabricated by compound extrusion and direct extrusion[J]. Materials Science and Engineering:A, 2017, 695: 360-366. |

| [14] |

任国成, 赵国群. AZ31镁合金等通道转角挤压应变累积均匀性分析及组织性能研究[J]. 材料工程, 2013(10): 13-19. REN G C, ZHAO G Q. Homogeneous deformation analysis and microstructure properties study of AZ31 magnesium alloy in multi-pass equal channel angular pressing[J]. Journal of Materials Engineering, 2013(10): 13-19. |

| [15] |

李萍, 魏李, 段自豪, 等. Al-Zn-Mg-Cu合金新型等通道转角双向镦挤变形行为[J]. 稀有金属材料与工程, 2019, 48(8): 2550-2555. LI P, WEI L, DUAN Z H, et al. Deformation behavior analysis of Al-Zn-Mg-Cu alloy processed by equal channel angular dual-directional extrusion[J]. Rare Metal Materials and Engineering, 2019, 48(8): 2550-2555. |

| [16] |

KAIBYSHEV R, SHIPILOVA K, MUSIN F, et al. Continuous dynamic recrystallization in an Al-Li-Mg-Sc alloy during equal angular extrusion[J]. Materials Science and Engineering:A, 2005, 396(1/2): 341-351. |

| [17] |

YUAN T, JIANG J H, WANG L S, et al. Overview on the microstructure and mechanical properties of ultrafine-grained Al-Li alloys produced by severe plastic deformation[J]. Rare Metal Materials and Engineering, 2019, 48(1): 55-62. |

| [18] |

ZHANG C S, WANG C X, ZHANG Q Y, et al. Influence of extrusion parameters on microstructure, texture, and second-phase particles in an Al-Mg-Si alloy[J]. Journal of Materials Processing Technology, 2019, 270: 323-334. |

| [19] |

张翔, 王晓溪, 张德坤, 等. ECAP挤压道次对6061铝合金力学性能及耐磨性的影响[J]. 锻压技术, 2019, 44(2): 66-72. ZHANG X, WANG X X, ZHANG D K, et al. Influences of ECAP pass on mechanical properties and wear resistance of 6061 aluminum alloy[J]. Forging and Stamping Technology, 2019, 44(2): 66-72. |

| [20] |

章震威, 王军丽, 张清龙, 等. 6061铝合金复合挤压有限元模拟及试验研究[J]. 热加工工艺, 2017, 46(15): 144-148. ZHANG Z W, WANG J L, ZHANG Q L, et al. Finite element simulation and experimental study of 6061 aluminum alloy processed by cyclic equal channel compression[J]. Hot Working Technology, 2017, 46(15): 144-148. |

2020, Vol. 48

2020, Vol. 48