文章信息

- 闫丽珍, 张永安, 熊柏青, 李锡武, 李志辉, 陈凯欣

- YAN Li-zhen, ZHANG Yong-an, XIONG Bai-qing, LI Xi-wu, LI Zhi-hui, CHEN Kai-xin

- 中间退火前的冷轧变形量对6A16铝合金组织与性能的影响

- Effect of cold rolling deformation before intermediate annealing on microstructure and properties of 6A16 aluminum alloy

- 材料工程, 2020, 48(12): 103-110

- Journal of Materials Engineering, 2020, 48(12): 103-110.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001064

-

文章历史

- 收稿日期: 2019-11-15

- 修订日期: 2020-05-02

2. 有研工程技术研究院有限公司, 北京 101407;

3. 北京有色金属研究总院, 北京 100088

2. GRIMAT Engineering Institute Co., Ltd., Beijing 101407, China;

3. General Research Institute for Nonferrous Metals, Beijing 100088, China

伴随着汽车工业的飞速发展,近年来通过减轻汽车车身板质量而减少汽车整体质量,以此来提高燃油效率、减少尾气排放,引起了人们的极大关注[1-3]。在所有轻质材料中,铝合金因其优异的综合性能和高环保性越来越受到人们的青睐[4]。当前国内外研究人员对汽车车身铝合金板材的研究主要集中在Al-Cu-Mg(2×××系)、Al-Mg(5×××系)和Al-Mg-Si(6×××系)三大系列[5]。6×××系铝合金的主要合金成分为Mg和Si,是可热处理强化合金,它兼具2×××系的烤漆硬化性能与5×××系高成形性能于一体,尤其是在冲压后仍然保持较高的表面质量,被广泛应用在车前盖、车门外盖、行李舱盖等部位。6×××系铝合金板材在轿车上的应用比例日益提高,尤其是经过处理的6×××系铝合金板材,能够很好地满足汽车对壳体的要求,用作车身框架材料。然而6×××铝合金在应用过程中仍然存在各向异性较强、冲压成形性能较差、烤漆硬化强度较低的问题,这成为制约汽车铝合金轻量化快速发展的重要障碍之一[5-6]。大量研究结果表明[7-10],6×××系合金的成形性能除了与材料本身的合金元素组成相关外,还受材料制备加工过程的影响。在6×××系铝合金板材的制备加工过程中,通常会在冷轧工序间增加中间退火,这是因为金属材料在经过一次冷变形后会产生加工硬化,为利于后续加工,需要进行一次退火以消除部分加工硬化现象。其中许多因素可能影响合金的组织,如中间退火时间、中间退火温度和冷轧形变量等[11-12]。现有的研究多集中在中间退火对板材组织和性能的影响,对于3×××系和5×××系铝合金,加入中间退火工艺能够弱化织构,并提高冲压成形性能[13-14]。中间退火对5182铝合金带材性能影响的研究表明,板材不进行中间退火时,其烘烤性能和力学性能都可以满足使用要求,但是后续变形困难[15]。Engler等[16]发现,经历了由固溶和水淬处理组成的中间退火处理后,第二相颗粒可以使AA6016合金具有非常弱的再结晶织构,提高成形性能。Wang等[11-12, 17]的研究指出,随中间退火保温时间的延长,AA6111铝合金的塑性应变比和成形性能会得到一定的提高。

本工作通过比较6A16铝合金板材在相同的中间退火工艺下T4P态的显微组织、性能及加工过程中的组织演变,研究中间退火前不同的冷轧变形量对汽车车身板用6A16铝合金板材的组织形貌、塑性应变比r及加工硬化指数n的影响,为开发成形性能更好的汽车用6×××系铝合金板材提供理论依据。

1 实验材料与方法实验材料为6A16铝合金铸锭,其名义成分(质量分数/%)为Si 0.6~1.2,Cu 0.02~0.20,Mn 0.01~0.25,Mg 0.7~1.3,Zn 0.25~0.8,Fe≤0.40,Cr ≤0.10,Ti≤0.15,其余为Al。铸锭经均匀化退火处理后热轧至6.0 mm,获得热轧态板材,然后对其进行冷轧变形。为了研究中间退火前的冷轧变形量对6A16铝合金板材组织、织构和成形性能的影响,分别在冷轧变形量为41.67%,53.33%和66.67%时以30 ℃/h的升温速率加热至420 ℃、保温2 h的中间退火处理,分别记为工艺1,工艺2和工艺3,最后冷轧至0.95 mm厚的薄板。将冷轧态板材进行550 ℃/2 min固溶处理和降温预时效处理(T4P),降温预时效温度范围为90~40 ℃,降温速率为1.40 ℃/h。

将样品磨制、抛光至表面基本无划痕,采用电解抛光进行加工,利用JSM-7001F场发射环境扫描电子显微镜上配备的EBSD组件进行电子背散射衍射测试,观察区域面积为800 μm×600 μm,扫描步长为2.0 μm,并用HKL-Channel5软件分析再结晶和大、小角度晶界比例;使用CMT5105型万能试验机进行准静态单轴拉伸实验,拉伸速率为3 mm/min,按照GB/T 228.1-2010标准进行加工,取与RD方向分别成0°,45°,90°的试样进行拉伸实验,测试10%应变下的塑性应变比r10%值和10%~20%应变下的加工硬化指数n10%~20%值。

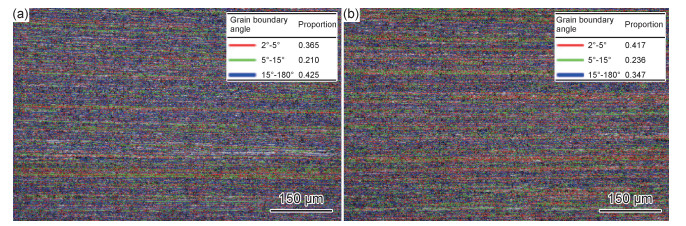

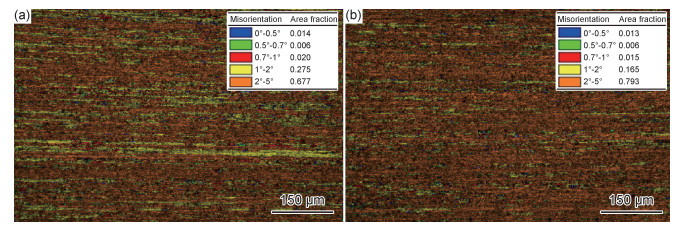

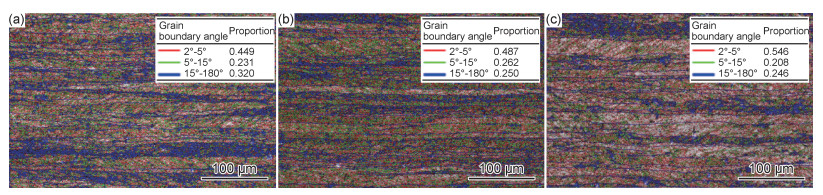

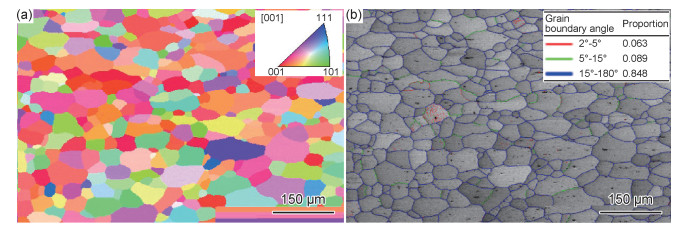

2 结果与分析 2.1 中间退火前冷轧变形量对退火态组织的影响图 1为6A16铝合金热轧态组织晶界重构图。可以看出,6A16合金热轧态显微组织主要由变形组织、再结晶晶粒和亚结构组成。经过热轧变形后,合金的1/2厚度处和1/4厚度处具有明显变形态组织特征,晶粒呈伸长纤维状的带状组织,晶界比较模糊,形成了平行于轧制方向的取向带,组织细小,大部分晶粒尺寸并无太大差异。沿板材厚度方向,1/2厚度处和1/4位置处的晶粒组织比较均匀。图 2为6A16铝合金热轧态晶粒取向差分布图。可知,热轧后板材组织中取向差大部分分布在小角度区间内,表示变形程度的2°~5°晶内取向差的比例较高,微观晶粒取向为典型的变形态取向。同时,由于合金材料在热轧变形过程中会发生动态回复和动态再结晶过程,在轧制力作用下,均热态组织中的晶界及第二相破碎且发生移动,导致位错增值,形成变形组织和亚结构。在本实验中,合金晶粒的再结晶长大过程未充分进行,观察到的主要为动态回复组织,所以观察到的组织大部分没有进行再结晶过程,晶界比较模糊,组织也比较细小。

|

图 1 6A16铝合金热轧态组织晶界重构图 (a)1/2厚度处;(b)1/4厚度处 Fig. 1 Grain boundary reconstruction of hot rolled microstructure of 6A16 aluminum alloy (a)1/2 thickness; (b)1/4 thickness |

|

图 2 6A16铝合金热轧态晶粒取向差分布图 (a)1/2厚度处;(b)1/4厚度处 Fig. 2 Grain misorientation distribution of hot rolled microstructure of 6A16 aluminum alloy (a)1/2 thickness; (b)1/4 thickness |

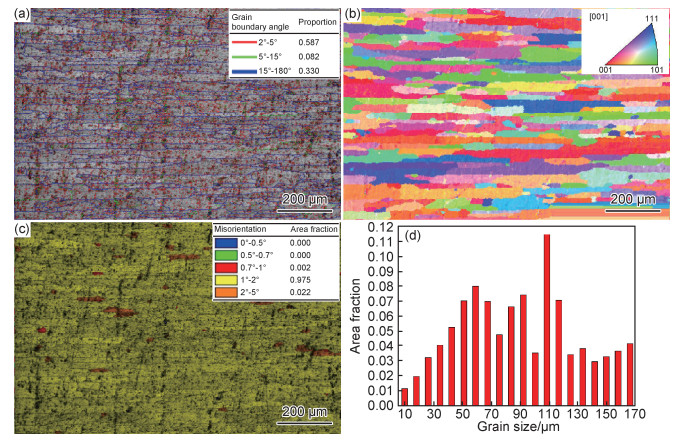

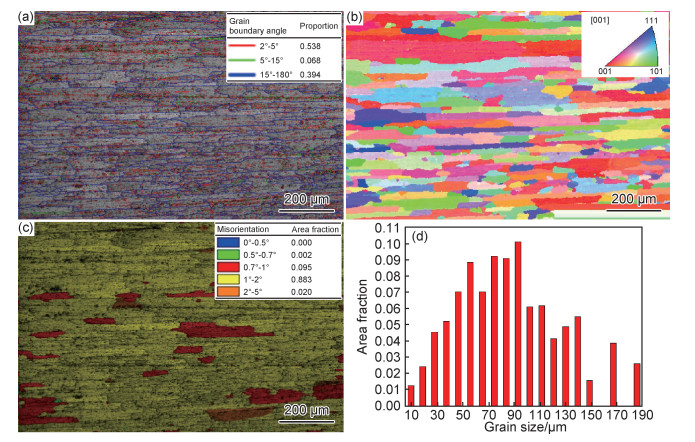

图 3~5为不同冷变形量合金经相同中间退火处理后的微观组织EBSD形貌图。可以看出,中间退火处理后,合金发生了不完全再结晶,形变组织均已被拉长的晶粒组织所取代。大部分晶粒都沿轧制方向拉长,形成扁平状晶粒,但是被拉长的程度明显弱于热轧态板材,并且存在少量尺寸小于扁平晶粒的等轴晶,反极图中也明显看出晶粒取向分布中立方取向所占比例最大。

|

图 3 工艺1的退火态组织EBSD图 (a)晶界重构;(b)取向成像;(c)晶粒取向差分布;(d)晶粒尺寸分布 Fig. 3 Annealed microstructure EBSD maps of process 1 (a)grain boundary reconstruction; (b)inverse pole figure; (c)grain misorientation distribution; (d)grain size distribution |

|

图 4 工艺2的退火态组织EBSD图 (a)晶界重构;(b)取向成像;(c)晶粒取向差分布;(d)晶粒尺寸分布 Fig. 4 Annealed microstructure EBSD maps of process 2 (a)grain boundary reconstruction; (b)inverse pole figure; (c)grain misorientation distribution; (d)grain size distribution |

|

图 5 工艺3的退火态组织EBSD图 (a)晶界重构;(b)取向成像;(c)晶粒取向差分布;(d)晶粒尺寸分布 Fig. 5 Annealed microstructure EBSD maps of process 3 (a)grain boundary reconstruction; (b)inverse pole figure; (c)grain misorientation distribution; (d)grain size distribution |

结合EBSD形貌和对应的分析可以看出,从工艺1到工艺3,退火态晶粒尺寸呈递减趋势,平均晶粒尺寸分别为132.6,89.4 μm和86.6 μm,而在中间退火前3种工艺样品的压下量分别为41.67%,53.33%,66.67%,说明中间退火前的冷轧变形量越大,在进行中间退火处理后晶粒的尺寸越小。这是由于大的变形量会导致晶粒破碎更为严重,使得退火时的再结晶有了更多的形核点,以至于再结晶晶粒的数量增多,尺寸减小。同时,冷轧变形量增加导致变形储能也增大,在相同退火制度下更易发生完全再结晶。随退火前冷轧变形量的增加,退火后立方取向的面积分数降低,大角度晶界的比例升高,完全再结晶分数增加,晶粒尺寸减小。

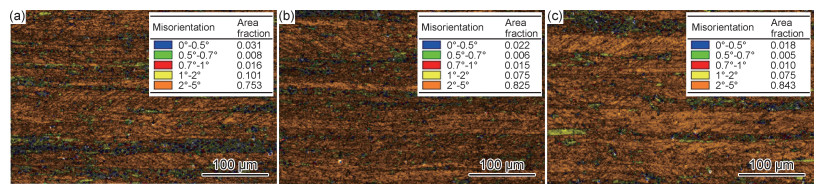

2.2 中间退火前冷轧变形量对冷轧态组织的影响表 1为中间退火前不同冷轧变形量合金板材的冷轧态组织EBSD数据分析。图 6为6A16铝合金冷轧态组织晶界重构图。可以看出,冷轧态组织与热轧板的显微组织类似,板材内部显微组织呈现伸长的带状结构,具有明显变形态组织的特征。

| Sample | Fraction of small angle grains boundary (< 15°)/% | Area fraction of grain misorientation distribution (2°-5°)/% | Average grain size/μm |

| Process 1-deformation before annealing 41.67% | 68.0 | 75.3 | 25.7 |

| Process 2-deformation before annealing 53.33% | 74.9 | 82.5 | 35.4 |

| Process 3-deformation before annealing 66.67% | 75.4 | 84.3 | 44.6 |

|

图 6 6A16铝合金冷轧态组织晶界重构图 (a)工艺1;(b)工艺2;(c)工艺3 Fig. 6 Grain boundary reconstruction of cold rolled microstructure of 6A16 aluminum alloy (a)process 1;(b)process 2;(c)process 3 |

图 7为6A16铝合金冷轧态晶粒取向差分布图。可以看出,冷轧后,在晶粒内部出现较多的界面,经分析可知该界面为小角度位错界面,是变形过程中晶粒尺度内产生大量位错,通过滑移、攀移等运动发生位错聚集形成的界面,使材料的亚结构发生变化,这种位错界面随中间退火前变形量的减小而呈现越来越密集的趋势,而大角度界面多为原始变形晶粒的晶界。且相较于其他两种工艺,中间退火前变形量最小的工艺1的平均晶粒尺寸最小,这是由于工艺1在退火后的累积变形量最大。随着退火前冷轧变形量的增加,冷轧态板材的晶粒尺寸逐渐增加,小角度晶界的比例升高,表示变形程度的2°~5°晶粒取向差分数增加,说明变形程度逐渐增大。

|

图 7 6A16铝合金冷轧态晶粒取向差分布图 (a)工艺1;(b)工艺2;(c)工艺3 Fig. 7 Grain misorientation distribution of cold rolled microstructure of 6A16 aluminum alloy (a)process 1;(b)process 2;(c)process 3 |

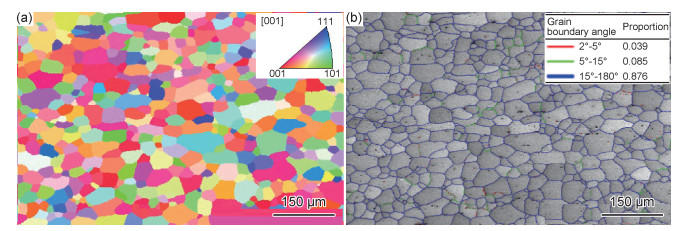

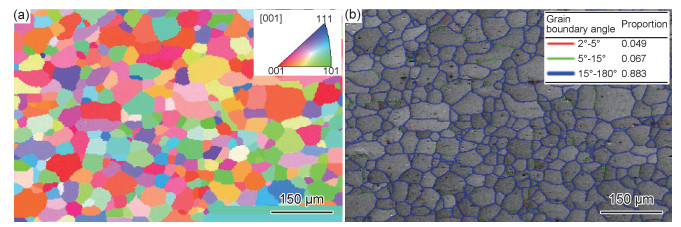

图 8~10为中间退火前不同冷轧变形量合金板材在T4P处理后的EBSD组织形貌图。可知,经过T4P处理后的再结晶晶粒组织主要为清晰可见的等轴晶,不同变形量板材组织基本上都发生了完全再结晶,生成了无畸变的新晶粒,组织较为细密,但其晶粒尺寸较为均匀,且晶粒没有发生异常长大。由于存在部分未固溶到基体的第二相,这些第二相粒子往往成为再结晶形核的中心,使得周围晶粒的尺寸较大,导致不同晶粒的尺寸存在一定差异。

|

图 8 工艺1的T4P态组织EBSD图 (a)取向成像;(b)晶界重构 Fig. 8 T4P microstructure EBSD maps of process 1 (a)inverse pole figure; (b)grain boundary reconstruction |

|

图 9 工艺2的T4P态组织EBSD图 (a)取向成像;(b)晶界重构 Fig. 9 T4P microstructure EBSD maps of process 2 (a)inverse pole figure; (b)grain boundary reconstruction |

|

图 10 工艺3的T4P态组织EBSD图 (a)取向成像;(b)晶界重构 Fig. 10 T4P microstructure EBSD maps of process 3 (a)inverse pole figure; (b)grain boundary reconstruction |

表 2为合金T4P态组织EBSD数据。可知,由于轧制变形量的不同,T4P态样品的平均晶粒尺寸存在一定差异,三者的平均晶粒尺寸分别为50.6,43.1 μm和48.5 μm。工艺1和工艺2由于中间退火前变形量较低,应变储能较小,导致退火过程中析出第二相的尺寸较小,且中间退火后的冷轧变形量较大。随着二次冷轧变形量的增加,晶粒内部更容易产生亚结构,就会有更多的小角度晶界,而这些区域储存着更多的能量;在固溶处理时,储存能更高的大变形量样品会更快、更完全地发生回复和再结晶过程,所以工艺1的大角度晶界比例最高,即样品再结晶程度最高。中间退火后的冷轧变形量较大使得板材整体应变储能较高,固溶处理过程中板材整体的再结晶形核率较大,且由于析出相尺寸细小,其对再结晶晶粒长大还会起到一定的阻碍作用[18],最终板材晶粒尺寸相对较为细小。同时,工艺3的二次冷轧压下量较小,以至于部分中间退火后留下来的再结晶晶粒还没有破碎,而是在连续退火后继续发生长大,所以相较于其他两种工艺需要重新形核再结晶长大的晶粒来说,工艺3使得板材形成了相对较粗大的晶粒组织。晶粒大小及其分布的均匀性是再结晶退火组织的重要特征,直接影响材料的使用性能以及表面质量等。工艺2的晶粒相对较为均匀,再结晶程度最高。中间退火前冷轧变形量为66.67%时,板材的大角度晶界比例最高,说明再结晶程度相对较低,且平均晶粒尺寸最大。

| Sample | Fraction of large angle grains boundary (>15°)/% | Average grain size/μm |

| Process 1-deformation before annealing 41.67% | 87.6 | 43.1 |

| Process 2-deformation before annealing 53.33% | 88.3 | 48.5 |

| Process 3-deformation before annealing 66.67% | 84.8 | 50.6 |

加工硬化指数n值和塑性应变比r值是衡量合金成形性能优劣的重要指标[19]。n值越高,表明合金抵抗不均匀变形的能力越大,即合金越不容易失稳断裂。r值越大,则材料的抗减薄能力越强,且更趋近各向同性,因此,成形性能越好。表 3为退火前不同冷变形量合金T4P态的成形性能数据,其中,nave=(n10%-20%0°+2× n10%-20%45°+n10%-20%90°)/4,rave= (r10%0°+2× r10%45°+r10%90°)/4。可以看出,3个方向上的加工硬化指数n10%~20%值差异不大,塑性应变比r10%值在45°方向上明显低于0°和90°方向。冷变形量对n10%~20%值无影响,而随着冷变形量的增加,rave值呈增加的趋势。由此可见,当中间退火前分配轧制压下量多,中间退火后分配压下量少时,更加有利于成形。在本实验范围内,确定中间退火前适宜的冷轧变形量为66.67%。

| Sample | Angle to final rolling direction/(°) | n10%-20% | r10% | nave | rave |

| Process 1-deformation before annealing 41.67% | 0 | 0.28 | 0.60 | 0.29 | 0.46 |

| 45 | 0.29 | 0.35 | |||

| 90 | 0.29 | 0.52 | |||

| Process 2-deformation before annealing 53.33% | 0 | 0.28 | 0.63 | 0.29 | 0.50 |

| 45 | 0.29 | 0.40 | |||

| 90 | 0.28 | 0.58 | |||

| Process 3-deformation before annealing 66.67% | 0 | 0.28 | 0.63 | 0.29 | 0.52 |

| 45 | 0.29 | 0.40 | |||

| 90 | 0.28 | 0.65 |

(1) 随退火前冷轧变形量的增加,退火后的晶粒尺寸减小,大角度晶界的比例升高,完全再结晶比例增加。

(2) 冷轧后板材组织具有明显变形态组织的特征,随着退火前冷轧变形量的增加,晶粒尺寸逐渐增大,小角度晶界的比例升高,变形程度逐渐增大。

(3) 经过T4P处理后,随冷变形量的增加,晶粒尺寸逐渐增大,r10%值呈增加的趋势,n10%~20%值不变,说明6A16铝合金的成形性能有所提高。在本研究范围内,中间退火前适宜的冷轧变形量为66.67%。

| [1] |

王孟君, 黄电源, 姜海涛. 汽车用铝合金的研究进展[J]. 金属热处理, 2006, 31(9): 35-39. WANG M J, HUANG D Y, JIANG H T. Research progress of aluminum alloys for automobiles[J]. Heat Treatment of Metals, 2006, 31(9): 35-39. |

| [2] |

付彭怀, 彭立明, 丁文江. 汽车轻量化技术:铝/镁合金及其成型技术发展动态[J]. 中国工程科学, 2018, 20(1): 84-90. FU P H, PENG L M, DING W J. Automotive lightweight techno-logy:development trend of aluminum/magnesium alloy and its forming technology[J]. Engineering Sciences, 2018, 20(1): 84-90. |

| [3] |

STOYCHEVA S, MARCHESE D, PAUL C, et al. Multi-criteria decision analysis framework for sustainable manufacturing in automotive industry[J]. Journal of Cleaner Production, 2018, 187: 257-272. DOI:10.1016/j.jclepro.2018.03.133 |

| [4] |

LIU Y J, LIU Y, CHEN J. The impact of the Chinese automotive industry:scenarios based on the national environmental goals[J]. Journal of Cleaner Production, 2015, 96: 102-109. DOI:10.1016/j.jclepro.2014.05.015 |

| [5] |

HIRSCH J. Recent development in aluminium for automotive applications[J]. Transactions of Nonferrous Metals Society of China, 2014, 24: 1995-2002. DOI:10.1016/S1003-6326(14)63305-7 |

| [6] |

ZHENG K, POLITIS D J, WANG L, et al. A review on forming techniques for manufacturing lightweight complex-shaped aluminium panel components[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(2): 55-80. DOI:10.1016/j.ijlmm.2018.03.006 |

| [7] |

彭祥阳, 郭明星, 汪小锋, 等. 不同尺寸粒子对Al-Mg-Si-Cu系合金组织、织构和力学性能的影响[J]. 金属学报, 2015, 51(2): 169-177. PENG X Y, GUO M X, WANG X F, et al. Influence of particles with different sizes on microstructure, texture and mechanical properties of Al-Mg-Si-Cu series alloys[J]. Acta Metallurgica Si-nica, 2015, 51(2): 169-177. |

| [8] |

BENNETT T A, PETROV R H, KESTENS L A I, et al. The effect of particle stimulated nucleation on texture banding in an aluminium alloy[J]. Scripta Materialia, 2010, 63(5): 461-464. DOI:10.1016/j.scriptamat.2010.04.028 |

| [9] |

TROEGER L P, STARKE Jr E A. Particle-stimulated nucleation of recrystallization for grain-size control and superplasticity in an Al-Mg-Si-Cu alloy[J]. Materials Science and Engineering:A, 2000, 296: 19-29. |

| [10] |

WANG X F, GUO M X, CAO L Y, et al. Effect of heating rate on mechanical property, microstructure and texture evolution of Al-Mg-Si-Cu alloy during solution treatment[J]. Materials Science and Engineering:A, 2015, 621: 8-17. DOI:10.1016/j.msea.2014.10.045 |

| [11] |

WANG X F, GUO M X, CHAPUIS A, et al. The dependence of final microstructure, texture evolution and mechanical properties of Al-Mg-Si-Cu alloy sheets on the intermediate annealing[J]. Materials Science and Engineering:A, 2015, 633: 46-58. DOI:10.1016/j.msea.2015.02.029 |

| [12] |

WANG X F, GUO M X, ZHANG Y, et al. The dependence of microstructure, texture evolution and mechanical properties of Al-Mg-Si-Cu alloy sheet on final cold rolling reduction[J]. Journal of Alloys and Compounds, 2016, 657: 906-916. DOI:10.1016/j.jallcom.2015.10.070 |

| [13] |

ENHLER O. Control of texture and baring in aluminium alloy AA3105 sheet for packaging applications[J]. Materials Science and Engineering:A, 2012, 538: 69-80. DOI:10.1016/j.msea.2012.01.015 |

| [14] |

TAKUDA H, YAMAZAKI N, HATTA N, et al. Influence of cold-rolling and annealing conditions on formability of aluminium alloy sheet[J]. Journal of Materials Science, 1995, 30(4): 957-963. DOI:10.1007/BF01178430 |

| [15] |

高家诚, 陈志强, 明文良. 中间退火工艺对5182铝合金带材性能的影响[J]. 材料热处理学报, 2009, 30(3): 146-149. GAO J C, CHEN Z Q, MING W L. Effects of annealing process on properties of 5182 aluminum alloy strips[J]. Transactions of Materials and Heat Treatment, 2009, 30(3): 146-149. |

| [16] |

ENGLER O, HIRSCH J. Recrystallization textures and plastic anisotropy in Al-Mg-Si sheet alloys[J]. Materials Science Forum, 1996, 217/222: 479-486. DOI:10.4028/www.scientific.net/MSF.217-222.479 |

| [17] |

WANG X, GUO M, LUO J, et al. Effect of intermediate annealing time on microstructure, texture and mechanical properties of Al-Mg-Si-Cu alloy[J]. Materials Characterization, 2018, 142: 309-320. DOI:10.1016/j.matchar.2018.05.048 |

| [18] |

MURAYAMA M, HONO K, MIAO W F, et al. The effect of Cu additions on the precipitation kinetics in an Al-Mg-Si alloy with excess Si[J]. Metallurgical and Materials Transactions A, 2001, 32(2): 239-246. DOI:10.1007/s11661-001-0254-z |

| [19] |

WANG B, MAO X. Thermal deep drawing of magnesium alloy sheets[J]. Advanced Materials Research, 2014, 971/973: 220-223. DOI:10.4028/www.scientific.net/AMR.971-973.220 |

2020, Vol. 48

2020, Vol. 48