文章信息

- 刘国金, 石峰, 张国庆, 周岚

- LIU Guo-jin, SHI Feng, ZHANG Guo-qing, ZHOU Lan

- 相变蜡@聚乙烯醇储能调温整理液的制备及其在棉织物上的应用

- Preparation of phase change wax@polyvinyl alcohol thermo-regulated finishing agents and its applications on cotton fabrics

- 材料工程, 2020, 48(12): 97-102

- Journal of Materials Engineering, 2020, 48(12): 97-102.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000959

-

文章历史

- 收稿日期: 2019-10-21

- 修订日期: 2020-04-23

相变材料[1-3]是一种具有储能调温性能的智能材料,当环境温度变化时,其会发生相应的可逆相转变,通过释放或吸收热量维持体系温度的大致平衡,在航天、建筑、纺织等领域得到广泛的应用[4-7]。近年来,相变材料在储能调温纺织品上的应用已经成为新材料领域的一个研究热点。通常,在制备储能调温纺织品时,往往都是将微胶囊化后的相变材料经纺丝或后整理工艺施加到纺织品上[8-10]。Rahbar等[11]将正十六烷微胶囊施加到纺丝液中,经静电纺丝制备了储能调温纤维。柯孝明等[12]将十四醇相变微胶囊制成后整理剂,通过浸渍-焙烘方式制备储能调温棉织物。将相变材料微胶囊化可有效防止相变材料的泄露和迁移,有利于增强纺织品储能调温性能的耐久性[13-16]。但是,上述方法存在制备工序繁多、耗时长、微胶囊粒径难控制、整理后纺织品手感和耐洗性差等问题,很大程度上限制了储能调温纺织品的发展。基于此,选用成膜性良好的包覆材料和相变材料共同组成工作液,通过固化成膜法制备储能调温纺织品的研究引起了关注[17]。原位固化成膜法无须制备相变微胶囊,整理后的纺织品具有良好的储能调温性能、手感和耐水洗性,为储能调温功能性纺织品的制备提供了新方法[18]。此外,原位固化成膜法简便可控、对设备要求低,适宜于实现工业化应用,制备所得纺织品在家纺、装饰、军用品等领域具有潜在的应用前景。

本工作以相变蜡为储能调温相变材料,以聚乙烯醇(PVA)作为包覆材料,通过高速剪切乳化制备储能调温整理液,采用浸轧-焙烘工艺以固化成膜的方式制备储能调温织物。采用扫描电子显微镜(SEM)、热差示扫描量热仪(DSC)、热重分析仪(TG)、迷你温度记录仪和水洗等手段分析储能调温织物的形貌、调温性能和耐水洗牢度。为推动储能调温纺织品的实际应用提供实践基础,也为蓄热调温功能性材料的制备提供新思路。

1 实验 1.1 实验材料相变蜡(纯度99%,上海丰泓纺织科技有限公司);聚乙烯醇(PVA,阿拉丁试剂(上海)有限公司);十二烷基硫酸钠(SDS,分析纯,上海麦克林生化科技有限公司);Span-80(分析纯,上海展云化工有限公司);戊二醛(分析纯,阿拉丁试剂(上海)有限公司);冰乙酸(分析纯,上海麦克林生化科技有限公司);去离子水(实验室自制);纯棉织物(平纹织物,面密度115 g/m2,杭州四季青面料市场)。

1.2 实验方法 1.2.1 储能调温整理液的制备将一定量的SDS和Span-80复配乳化剂充分溶解在100 mL去离子水中,然后加入50 g相变蜡,在AD500S-H型高剪切分散乳化机上以6000 r/min转速乳化40 min,获得O/W型乳液。接着加入20%(质量分数,下同)的PVA溶液,继续在6000 r/min转速下乳化20 min,取出乳液后,分别滴加占PVA固含量5%的戊二醛和1%的乙酸,搅拌均匀后得到储能调温整理液。

1.2.2 棉织物上的后整理工艺将上述储能调温整理液采用浸轧-焙烘工艺对棉织物后整理,其中Model P-AO型轧车压力调至0.2 MPa,在70 ℃的DHG-9070A型鼓风烘箱中焙烘40 min,即得到储能调温棉织物。

1.3 测试与表征称取2~8 mg样品,测试升温速率为10 ℃/min,温度为0~50 ℃,采用差示扫描量热仪(Q2000型)测试样品的DSC曲线,用TA Universal Analysis软件分析测得的样品DSC曲线,计算得出产物的热焓值和相变温度;将样品真空镀金,然后放置于扫描电子显微镜(URTLA55型)测试腔内,在2 kV工作电压下观察样品表面形貌;用样品把迷你温度记录仪(RC-4型)的探针包好并加热到60 ℃,然后取出让其自动降温,记录样品的温度变化,并通过origin软件绘制出降温曲线;在N2保护下,设定10 ℃/min的升温速率,用热重分析仪(TG209F1型)测试20~600 ℃范围内样品的TG曲线;将PVA乳液直接涂覆于玻璃片上,在不同温度下焙烘,观察PVA成膜性,将PVA膜从玻璃片上剥离,观察剥离强度;按照GB/T 3921-2008耐水洗牢度测试标准对储能调温棉织物进行水洗,取出后放入70 ℃的烘箱中烘干,然后测试DSC曲线,计算水洗后棉织物的热焓值。

2 结果与讨论 2.1 相变蜡基本性能与PVA成膜性能 2.1.1 相变蜡基本性能相变蜡作为储能调温功能性材料,其相变温度、热焓值ΔHm和过冷度ΔT对其性能有重要影响。图 1为相变蜡的DSC曲线。可知,当熔融温度T1超过30.24 ℃时,相变蜡吸热开始熔融,即相变蜡由固态向液态转变,熔融过程中的相变热焓值ΔHm为190.0 J/g;当凝固温度T2低于24.42 ℃时,相变蜡放热开始结晶,由液态向固态转变,此过程中的热焓值ΔHm为203.3 J/g。该相变蜡的过冷度ΔT仅为5.82 ℃,说明其具有良好的调温性能。

|

图 1 相变蜡的DSC曲线 Fig. 1 DSC curve of the phase change wax |

表 1为不同焙烘温度下PVA的成膜性及剥离性。可知,PVA的成膜性与焙烘温度有密切联系。在不同焙烘温度下,PVA交联后均可成膜,温度越高,成膜速率越快。同时,不同温度下所得PVA薄膜在基材上的剥离性能也不尽相同。30 ℃下所得薄膜很容易从基材上剥离,归因于低温下PVA的交联不够完全,所得薄膜脆而黏附性差;50 ℃下所得薄膜相较30 ℃剥离性提升,但仍能从基材上剥离;焙烘温度超过70 ℃后,PVA薄膜不易从基材上剥离,表现出良好的剥离强度。综上可知,当焙烘温度超过70 ℃后,PVA交联不仅成膜速率快,成膜性好,且剥离强度高。这也从侧面说明储能调温功能整理剂在棉织物上应用时焙烘温度应不低于70 ℃。

| Baking temperature/℃ | Filming property | Film forming rate | Difficulty of peeling |

| 30 | Film forming | Slow | Easy |

| 50 | Film forming | Slower | Easier |

| 70 | Film forming | Faster | Hard |

| 90 | Film forming | Fast | Hard |

| 100 | Film forming | Fast | Hard |

储能调温材料相变蜡和包覆材料PVA是整理液的重要组分,相变蜡与PVA的投料比将直接影响整理液的性能。在保持其他参数不变的情况下,改变相变蜡与PVA的投料比例,观察所得储能整理液的静置稳定性。结果发现,当相变蜡/PVA投料比分别为1:1,3:1和4:1时,储能调温整理液静置30 min后明显分层,静置稳定性差;当相变蜡/PVA投料比增加到5:1以上时,整理液放置30 min后并未发生明显的分层,即具有良好的静置稳定性。

图 2为不同投料比下制备的储能调温整理液整理所得棉织物的DSC曲线。可知,整理后棉织物的相变温度在28 ℃附近,峰值温度在30 ℃左右,与相变蜡/PVA投料比无明显关系,基本符合相变蜡的相变温度范围。但是,随着相变蜡/PVA投料比的增加,棉织物的热焓值明显增大,即相变材料越多,织物的热焓值越高。当相变蜡/PVA投料比为1:1时,棉织物的ΔHm只有3.13 J/g;当相变蜡/PVA投料比分别为3:1和4:1时,调温棉织物的ΔHm分别为12.64 J/g和18.48 J/g;相变蜡投料比继续增加到5:1和6:1时,棉织物ΔHm达到20.51 J/g和18.64 J/g。因此,综合考虑储能调温整理液的静置稳定性和棉织物的热焓值,选择相变蜡与PVA的投料比为5:1为宜,此时棉织物的相转变温度为27.67 ℃,熔融温度为30.45 ℃,热焓值为20.51 J/g。

|

图 2 不同相变蜡/PVA投料比制备的储能调温棉织物的DSC曲线 Fig. 2 DSC curves of thermo-regulated cotton fabrics prepared by phase change wax and PVA at different feed ratios |

在高剪切乳化形成稳定的水包油型乳液时,乳化剂起着至关重要的作用。在保持其他条件不变的情况下,改变复配乳化剂的用量,观察储能调温整理液静置稳定性。当乳化剂的用量分别为1.2%,2.4%和3.6%时,整理液静置30 min后都有明显的分层现象,稳定性较差;当乳化剂用量增加到4.8%时,整理液没有出现明显分层,稳定性较好。这可能是因为,乳化剂用量较低时,相变蜡液滴表面吸附的乳化剂分子少,形成的油-水界面膜强度较低,整理液稳定性较差。当乳化剂用量增加,相变蜡和水在界面上排列更紧密,界面膜强度增加,整理液稳定性增强。当乳化剂用量为4.8%时,相变蜡液滴表面达到饱和吸附,界面膜的紧密程度最高,界面膜强度最大,整理液稳定性最好。继续增加乳化剂用量到6.0%时,整理液出现轻微的分层,这可能是乳化剂用量超过了油相相变蜡液滴表面的吸附饱和度,PVA液滴表面会吸附游离的乳化剂分子,与相变蜡液滴形成竞争吸附,致使界面膜的紧密程度降低,整理液稳定性下降。

图 3为不同乳化剂用量制备的储能调温整理液整理所得棉织物的DSC曲线。发现,当乳化剂用量较低时,棉织物热焓值较低;随着乳化剂用量的增加,棉织物的热焓值逐渐增大。当乳化剂用量分别为1.2%,2.4%和3.6%时,调温棉织物的热焓值分别为13.28,15.27 J/g和16.24 J/g;当乳化剂用量继续增加为4.8%时,棉织物的热焓值达到最大值20.51 J/g;继续增加乳化剂用量至6.0%时,棉织物热焓值反而减少到16.77 J/g,相关原因同上所述。综合不同乳化剂用量下储能调温整理液静置稳定性和储能调温棉织物的热性能,优选乳化剂用量为4.8%为宜。

|

图 3 不同乳化剂用量的储能调温棉织物的DSC曲线 Fig. 3 DSC curves of thermo-regulated cotton fabrics prepared by the emulsions with different dosages of emulsifier |

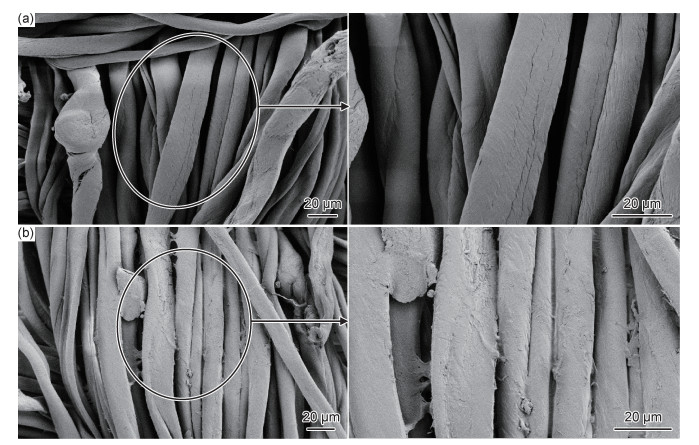

图 4为棉织物经储能调温整理液整理前后的表面形貌。由图 4(a)可见,原棉织物表面比较光滑、平整;经浸轧和焙烘后,由图 4(b)可见,棉纤维上形成了明显的膜状物。基于PVA良好的成膜性及交联后膜的黏附性,可以预见该储能调温棉织物具有良好的耐洗性。

|

图 4 原棉织物(a)和储能调温棉织物(b)的SEM图 Fig. 4 SEM images of original cotton fabrics(a) and thermo-regulated cotton fabrics(b) |

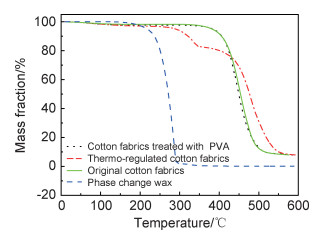

图 5为相变蜡、原棉织物、PVA处理的棉织物和储能调温棉织物的TG曲线。可以看出,在相变蜡的TG曲线中,当升温到155 ℃左右时相变蜡开始受热挥发,在385 ℃附近时曲线开始趋于平稳,说明相变蜡基本挥发完全,失重约99%;在原棉织物的TG曲线中,在100 ℃附近有较小的质量损失,失重约2%,可能是因为棉织物中所含的水分受热蒸发。在370 ℃附近时棉织物开始受热分解,在535 ℃左右时,失重曲线趋于平缓,失重约92%;只含PVA处理的棉织物TG曲线和原棉织物的TG曲线相似,在100 ℃开始有很小的质量损失,失重为2.5%左右,归因于织物上吸附的少量水分和杂质小分子受热挥发。在370 ℃附近时交联型PVA和棉织物开始受热分解,在525 ℃附近时失重曲线趋于平缓,失重约92%;储能调温棉织物的TG曲线先在100~240 ℃附近有一个微小的质量损失,失重约4%,归因于棉织物含有少量的水分和杂质小分子的受热挥发。当升温到265 ℃之后,开始迅速失重。到355 ℃左右时曲线趋于平缓,失重约15%,这可能是相变材料泄漏挥发所致。当升温到370 ℃左右时又开始快速失重,到570 ℃附近时失重曲线趋于平缓,失重约92%,归因于交联型PVA和棉织物受热分解所致。与纯相变蜡相比,储能调温织物中相变蜡的分解温度提高了90 ℃左右,说明用PVA膜对相变蜡具有一定的保护作用,使制备的储能调温棉织物具有优良的热稳定性。

|

图 5 不同样品的热重曲线 Fig. 5 TG curves of different samples |

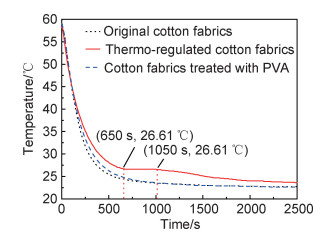

图 6为原棉织物、PVA整理的棉织物和储能调温棉织物的降温曲线。可以看出,原棉织物和PVA整理的棉织物的降温曲线相差不大,说明PVA整理对棉织物没有调温作用;当温度降到26.61 ℃,降温时间在650~1050 s之间时,储能调温棉织物的降温曲线出现明显的平台,温度保持在26.61 ℃,时间间隔近400 s,且符合相转变温度,到1050 s之后才开始继续缓慢降温。与原棉织物相比,在该降温区间内,棉织物上的相变材料发生液-固转变释放出热量,在一定时间内维持织物温度,说明该棉织物具有很好的储能调温效果,可以有效减缓织物的降温速率,且持续时间较长。

|

图 6 不同样品的降温曲线 Fig. 6 Cooling temperature curves of different samples |

表 2为储能调温棉织物水洗前后的热性能参数。可知,水洗0,1,5,10,20次和30次后,调温棉织物的相变温度都在27 ℃左右,基本符合相变蜡的相变温度范围。随着水洗次数的增加,调温棉织物的潜热值下降,归因于随着水洗次数的增加,附着在织物表面和缝隙的相变材料有脱落。但是,水洗30次后调温棉织物潜热值才趋近于0,说明本工作所制备的功能性纺织品可经受的水洗次数为30次,表现出良好的耐水洗牢度。

| Washing time | Phase transition temperature/℃ | Peak temperature/℃ | Thermal enthalpy/(J·g-1) |

| 0 | 26.67 | 30.45 | 20.51 |

| 1 | 27.58 | 29.50 | 17.58 |

| 5 | 27.18 | 28.94 | 12.35 |

| 10 | 27.11 | 28.30 | 8.22 |

| 20 | 27.27 | 29.41 | 3.13 |

| 30 | 26.98 | 28.22 | 0.17 |

(1) 相变蜡的熔融相变温度为30.24 ℃,热焓值为190.0 J/g,结晶相变温度为24.42 ℃,热焓值为203.3 J/g,过冷度为5.82 ℃;当焙烘温度超过70 ℃后,PVA成膜速率快,且薄膜在基材上的剥离强度较高,具有良好的成膜性和黏附性。

(2) 当相变蜡/PVA投料比为5:1,乳化剂用量为4.8%时,储能调温整理液具有良好的静置稳定性和蓄热调温性。

(3) 浸轧-焙烘整理所得棉织物的纤维表面包裹明显的储能调温薄膜,热焓值为20.51 J/g,相转变温度为27.67 ℃;调温棉织物表现出明显的蓄热调温性能和良好的耐水洗牢度,其可经受住30次的水洗。

| [1] |

VEERAKUMAR C, SREEKUMAR A. Phase change material based cold thermal energy storage:materials, techniques and app-lications-a review[J]. International Journal of Refrigeration, 2016, 67: 271-289. |

| [2] |

孙伟, 周国相. CNTs泡沫相变复合材料:纳米孔隙的构筑与相变材料的包裹[J]. 航空材料学报, 2019, 39(4): 71-77. SUN W, ZHOU G X. CNTs foam phase change composites:construction of nano pores and wrapping of phase change materials[J]. Journal of Aeronautical Materials, 2019, 39(4): 71-77. |

| [3] |

陈颖, 姜庆辉, 辛集武, 等. 相变储能材料及其应用研究进展[J]. 材料工程, 2019, 47(7): 1-10. CHEN Y, JIANG Q H, XIN J W, et al. Research status and application of phase change material[J]. Journal of Materials Engineering, 2019, 47(7): 1-10. |

| [4] |

许发铎, 孙耀赤, 赵欣, 等. 相变材料作为驱动力在航天器上的研究与应用[J]. 真空与低温, 2014(4): 239-242. XU F Z, SUN Y C, ZHAO X, et al. The research and application of phase change material as the driving force on the spacecraft[J]. Vacuum and Cryogenics, 2014(4): 239-242. |

| [5] |

ZHOU D, ZHAO C Y, TIAN Y. Review on thermal energy sto-rage with phase change materials (PCMs) in building applications[J]. Applied Energy, 2012, 92(4): 593-605. |

| [6] |

VENKATESWARA V R, PARAMESHWARAN R, VINAYAKA V R. PCM-mortar based construction materials for energy efficient buildings:a review on research trends[J]. Energy & Buildings, 2018, 158: 95-122. |

| [7] |

MONDAL S. Phase change materials for smart textiles-an overview[J]. Applied Thermal Engineering, 2008, 28: 1536-1550. |

| [8] |

张芳, 范艳苹, 陆少锋, 等. 相变微胶囊在纺织品上的研究进展[J]. 针织工业, 2018(7): 42-45. ZHANG F, FAN Y P, LU S F, et al. Research progress of phase change microencapsulated materials in textile industry[J]. Kni-tting Industries, 2018(7): 42-45. |

| [9] |

辛成, 陆少锋, 申天伟, 等. 原位聚合法制备相变微胶囊及其在织物上应用的研究进展[J]. 纺织科学与工程学报, 2018, 35(4): 148-151. XIN C, LU S F, SHEN T W, et al. Research progress in the preparation of phase change microcapsule by in-situ polymerization and its fabric application[J]. Journal of Textile Science and Engineering, 2018, 35(4): 148-151. |

| [10] |

李春. 相变微胶囊在聚丙烯纤维中的应用[J]. 合成纤维, 2019, 48(5): 18-20. LI C. Application of phase change microcapsules in polypropylene fibers[J]. Synthetic Fiber in China, 2019, 48(5): 18-20. |

| [11] |

RAHBAR R S, MALEKI H, KALANTARI B. Fabrication of electrospun nanofibre yarn based on nylon 6/microencapsulated phase change materials[J]. Journal of Experimental Nanoscience, 2016, 11(18): 1402-1415. |

| [12] |

柯孝明, 王汉, 张国庆, 等. 正十四醇相变微胶囊的储能调温性及其在棉织物上的应用[J]. 浙江理工大学学报(自然科学版), 2017, 37(5): 611-615. KE X M, WANG H, ZHANG G Q, et al. Thermoregulating performance of N-tetradecanol phase change microcapsule and its applications on cotton fabrics[J]. Journal of Zhejiang Sci-Tech University(Natural Sciences Edition), 2017, 37(5): 611-615. |

| [13] |

HAWLADER M N A, UDDIN M S, KHIN M M. Microencapsulated PCM thermal-energy storage system[J]. Applied Energy, 2003, 74(2): 195-202. |

| [14] |

李莹, 靳烨, 黄少磊, 等. 微胶囊技术的应用及其常用壁材[J]. 农产品加工, 2008(1): 65-68. LI Y, JIN Y, HUANG S L, et al. Application of microencapsulation technology and its common wall materials[J]. Farm Pro-ducts Processing, 2008(1): 65-68. |

| [15] |

郝红, 梁国正. 微胶囊技术及其应用[J]. 现代化工, 2002, 22(3): 60-62. HAO H, LIANG G Z. Microencapsulation technology and its application[J]. Modern Chemical Industry, 2002, 22(3): 60-62. |

| [16] |

CHOI K, CHO G. Physical and mechanical properties of thermostatic fabrics treated with nanoencapsulated phase change mate-rials[J]. Journal of Applied Polymer Science, 2011, 121(6): 3238-3245. |

| [17] |

李守鹏, 张国庆, 刘国金, 等. 紫外光引发甲基丙烯酸甲酯-丙烯酸丁酯共聚制备相变调温织物及其性能[J]. 高分子材料科学与工程, 2019, 35(1): 109-114. LI S P, ZHANG G Q, LIU G J, et al. Study on the property of the thermal-regulation fabrics dependent on the phase change prepared by the copolymerization of MMA-BA under UV-initiating condition[J]. Polymer Materials Science & Engineering, 2019, 35(1): 109-114. |

| [18] |

刘国金, 石峰, 陈新祥, 等. 聚氨酯/相变蜡蓄热调温功能整理剂的制备及其在棉织物上的应用[J]. 纺织学报, 2020, 41(7): 136-141. LIU G J, SHI F, CHEN X X, et al. Preparation of polyurethane/phase change wax functional finishing agent of heat storage and temperature regulation and its applications on cotton fabrics[J]. Journal of Textile Research, 2020, 41(7): 136-141. |

2020, Vol. 48

2020, Vol. 48