文章信息

- 刘园, 崔岩, 郭开金, 曹雷刚, 杨越

- LIU Yuan, CUI Yan, GUO Kai-jin, CAO Lei-gang, YANG Yue

- 高导热金刚石/铝复合材料的研究进展

- Research progress in high thermal conductivity diamond/aluminum composites

- 材料工程, 2020, 48(12): 44-52

- Journal of Materials Engineering, 2020, 48(12): 44-52.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000781

-

文章历史

- 收稿日期: 2019-08-27

- 修订日期: 2020-07-15

随着电子信息技术的飞速发展,电子及半导体器件集成度越来越高,其产生的热流密度越来越大,造成元器件较高的温升[1-2]。研究结果显示,半导体元器件每升高10 ℃,其可靠性降低50%[3];现代微电子电路故障中大约55%是由于热损伤造成的[4]。因此,如何实现高效散热是保证电子设备运行的稳定性和可靠性的关键。选择导热性能优异的热管理材料作为热沉或散热器件可以协调逐渐增大的功率密度与周围环境的温差,实现高效散热并降低与芯片材料热膨胀系数不匹配的目的,提高系统的稳定性和可靠性[5]。理想的热管理材料应具有超高的热导率(thermal conductivity, TC)和可匹配的热膨胀系数[6-7]。金属基复合材料由于其结构和性能的可设计性使得其在热管理领域的应用得到充分发展。其中,金刚石/铝复合材料由于具有低密度、高导热和热膨胀系数可调等优势而成为热管理领域的研究热点和发展方向。本文介绍了金刚石/铝复合材料的主要制备技术,探讨了其导热性能的主要影响因素,并指出其现阶段存在的问题及未来发展方向。

1 金刚石/铝复合材料的制备金刚石/铝复合材料导热性能的优劣很大程度上依赖于制备工艺,因此,复合工艺方法在材料研究中显得尤为重要。金属基复合材料的制备方法多种多样,随着工艺技术和装备的进步,逐渐衍生出更多的新方法、新工艺。目前,金刚石/铝复合材料主流的制备方法主要包括放电等离子烧结(spark plasma sintering, SPS)[8-14]、真空热压烧结[15-21]、无压浸渗[22-25]、真空气压浸渗[26-37]和挤压铸造[38-42]。

1.1 放电等离子烧结放电等离子烧结又称“等离子活化烧结”,该技术最早起源于20世纪30年代美国引入的“脉冲烧结技术”;后来日本在此基础上研制了更为先进的电火花烧结,并获得了相应的专利,但由于该技术较低的生产效率而未能得到推广应用;直到1988年,日本首先研制出了第一台最大烧结压力可达5吨的SPS设备,在新材料研究领域得以推广[43]。该工艺流程是直流脉冲电流通过预先装入模具内的金属和陶瓷颗粒,使各个颗粒瞬间产生焦耳热而进行烧结的,具有加热均匀,升温速率高,烧结温度低,烧结时间短,生产效率高的优势[44]。

Chu等[8]研究了混粉工艺对SPS制备的金刚石/铝复合材料组织和热物理性能的影响,机械混粉工艺可以获得组织缺陷少、致密度高、界面结合良好的复合材料,因而表现出较高的导热性能(325 W·m-1·K-1)。Mizuuchi等[10]采用SPS方法制备了单峰和双峰分布的金刚石/铝复合材料,其中50%(体积分数,下同)单峰金刚石和65%双峰金刚石制备的复合材料致密度均高达99%,且界面处没有观察到反应产物,界面结合良好,因此其热导率分别达到了552 W·m-1·K-1和581 W·m-1·K-1。可以看出,SPS工艺制备的金刚石/铝复合材料的致密度、组织缺陷(如颗粒损伤、杂质)和界面结合状态是影响其导热性能的关键因素。

1.2 真空热压烧结真空热压烧结作为传统的粉末冶金法制备金属基复合材料,其制备流程主要包括将金属粉末和陶瓷颗粒等进行筛分、混合、冷压固结、除气、热压烧结,然后压制得到铝基复合材料[45]。Tan等[17-20]分别采用真空热压烧结和SPS制备了金刚石/铝复合材料。其中SPS制备的体积分数为20%~50%的金刚石/铝复合材料热导率在265~421 W·m-1·K-1之间[18]。真空热压烧结制备复合材料时,烧结温度和时间是影响复合材料性能的关键因素,金刚石体积分数为20%~55%时,烧结压力67 MPa,650 ℃烧结90 min,复合材料热导率变化范围为320~567 W·m-1·K-1[20]。真空热压烧结技术获得的复合材料呈现微米尺度的扩散连接界面,有利于热导率的提高;比较而言,采用快速加热冷却模式,在SPS过程中不可避免地会产生微米尺度甚至宏观(径向和轴向)热梯度,因此,在样品中呈现混合界面结合状态,降低了热导率增强的效果[17]。

1.3 无压浸渗无压浸渗制备工艺是1989年美国Lanxide公司在直接金属氧化法(directed metal oxidation, DIMOX)工艺的基础上提出来的,其主要流程为首先通过胶黏剂或预先烧结成型将增强体粉末制成预制体,再将基体金属放置于增强体的上部或者下部,在气氛保护下加热使得金属熔化自发渗入预制体的间隙中,最后冷却凝固成型。无压浸渗法可实现低成本制备平面尺寸大、复杂表面形状的复合材料,适合于批量生产,然而限制该工艺性能的关键是致密度问题,因此,无压浸渗制备的复合材料性能对制备工艺参数十分敏感;同时,较高的制备温度也给金刚石和铝基体界面反应的控制带来了难度。

Johnson等[22]最早采用无压浸渗工艺制备金刚石/铝复合材料,为了抑制碳-铝界面反应生成Al4C3,采用化学气相浸渗法(chemical vapor infiltration, CVI)在金刚石表面沉积SiC保护层,镀层的存在势必引入界面热阻,降低复合材料的导热性能,其热导率仅为225~259 W·m-1·K-1。Cui等[23]无压浸渗制备的金刚石/铝复合材料界面结合良好,珊瑚状的Si骨架(见图 1)成为有效的界面桥梁,提高了界面结合强度,同时少量的Al4C3也起到了促进界面结合和改善热导率的作用,所制备的复合材料综合性能优异,热导率达到了518.7 W·m-1·K-1,热膨胀系数为4.61×10-6 K-1,与半导体材料Si或AsGa匹配,杨氏模量为286 GPa,弯曲强度为306 MPa。

真空气压浸渗是将预制块放在模具中,利用真空排除预制体中的气体,然后将惰性气体按一定压力注入熔炼炉,将液态金属挤入模腔中,浸渗预制体的孔隙中,从而获得复合材料坯料。该工艺对增强相的种类、形态和合金种类没有限制,通过模具设计可实现材料的近净成形,同时克服了无压浸渗的不充分和致密度问题,铸造缺陷少。

Weber等[26]采用该工艺制备的金刚石/铝和金刚石/银复合材料表现出了优异的热物理性能,其中金刚石/铝热导率最高达到760 W·m-1·K-1,热膨胀系数为5.7×10-6 K-1。Molina-Jordá等[27]根据双峰颗粒混杂堆积的Yu & Standish模型和GDEMS复合材料热导率模型的理论分析,设计了双峰金刚石和(金刚石+碳化硅)的混合颗粒组合模式,其中双峰金刚石/铝复合材料的热导率在693~770 W·m-1·K-1之间,(金刚石+碳化硅)/铝复合材料的热导率在243~686 W·m-1·K-1之间。

真空气压浸渗过程的气氛环境会影响金刚石/铝复合材料的界面反应和导热性能。研究表明[29],氮气可以和铝基体反应从而抑制Al4C3在界面处形成,但随着浸渗温度升高,压力增加,浸渗时间延长,氮气气氛下获得的复合材料热导率降低,氩气气氛下制备的复合材料热导率反而提高,其变化主要可以归因于金刚石表面粗化、氮在金刚石里的溶解和Al4C3反应的抑制。氮气气氛下复合材料热导率最高为494 W·m-1·K-1,氩气气氛下热导率最高为564 W·m-1·K-1。

浸渗温度和压力对金刚石/铝复合材料界面结构与导热性能的影响也十分显著,研究表明[32],随着浸渗温度和压力的提高,促进了金刚石和铝的反应扩散,改善了界面结合,也使复合材料的失效方式从金刚石与铝基体的脱粘转变成基体铝的塑性断裂。复合材料热导率随浸渗压力和温度非单调性变化,最佳的浸渗压力随着浸渗温度的升高而降低,这种变化归因于碳化物对界面热导(interfacial thermal conductance, ITC)的积极和消极作用的竞争。合适的浸渗温度和压力下,{111}晶面可发生有效的扩散反应,更好地优化金刚石和铝的界面,精细的工艺参数控制是获得最佳的各向异性界面热导的关键。在最佳工艺参数(800 ℃,0.8 MPa)下,复合材料热导率可高达760 W·m-1·K-1。

浸渗过程中金刚石和铝液接触时间的长短也是影响金刚石/铝复合材料性能的一个主要因素[33],Ruch等[35]分别采用真空气压浸渗和挤压铸造工艺制备金刚石/铝复合材料,其热导率分别为670 W·m-1·K-1和131 W·m-1·K-1,气压浸渗过程中金刚石与铝液接触时间长,造成Al4C3界面反应产物生成,且其具有晶体学优先倾向生长在金刚石{100}晶面上。Al4C3促进了金刚石和铝基体的界面结合,进而提高了复合材料的导热性能。

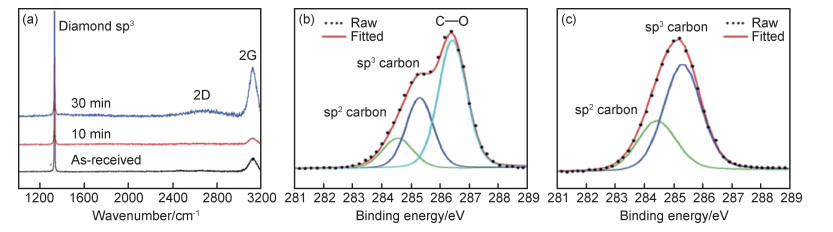

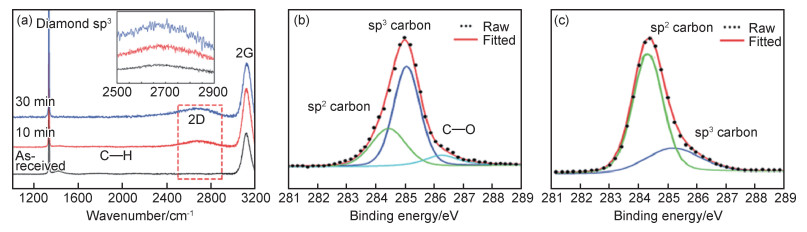

Che等[37]在浸渗制备金刚石/铝复合材料前对金刚石颗粒进行预退火处理,使得材料导热性能得到进一步提升,金刚石颗粒的预退火引起金刚石表面出现sp3到sp2杂化键的转化。其中转化优先发生在(111)晶面上,(100)晶面的转变相对缓慢(见图 2与图 3)。sp2杂化键的形成使得界面结合强度明显提高,热导率从540 W·m-1·K-1提高到710 W·m-1·K-1。

挤压铸造是利用外界的压力将液态或半液态金属基体浸渗到含有增强相的预制体中,凝固成型获得复合材料的方法。该工艺对于增强相的形状、种类和基体合金的成分等也几乎没有限制,可以在较宽的范围内进行组分设计。由于复合材料是在高压下凝固成型,降低了对合金浸润性的要求,铸造组织缺陷也较少。

Wang等[38]通过延长挤压铸造工艺的保压时间、提高浸渗温度、降低冷却速率的方式,提高了金刚石/铝复合材料界面结合强度,由界面脱粘转变为反应型界面,复合材料的热导率从321 W·m-1·K-1提高到606 W·m-1·K-1,弯曲强度从98 MPa提高到220 MPa。金刚石(111)晶面和(100)晶面与铝基体的界面结合方式存在明显差异。金刚石(100)晶面和铝基体的界面处可观察到两种形态的Al4C3界面反应产物,而金刚石(111)晶面与铝基体是直接结合型界面[39]。

概括来说,传统的金属基复合材料制备工艺均可用于制备金刚石/铝复合材料,以真空热压烧结和放电等离子烧结技术为代表的固相法,其最大的优势在于增强相体积分数的调控范围较大,对合金成分几乎没有限制,同时较低的制备温度往往减少了金刚石和铝基体不利的界面反应,然而固相法制备的复合材料通常尺寸有限,更适用于实验室研制。相反,无压浸渗工艺最大的优势正是大尺寸、批量制备复合材料,工艺设备相对简单,成本较低。挤压铸造和真空气压浸渗工艺,可以在很宽的范围内对复合材料组分进行设计,同时还可以更好地克服无压浸渗的致密度不足的问题。但是,液相法制备温度较高,给金刚石/铝复合材料界面反应的工艺控制带来了难度。因此,制备组织致密、缺陷少、界面结合良好的金刚石/铝复合材料是获得高导热性能的关键。

2 金刚石/铝复合材料热导率的影响因素 2.1 金刚石的特征参数金刚石颗粒的导热性能是影响复合材料热导率的关键因素之一。金刚石颗粒的导热性能与其晶体结构及其完整性有关。合成人工金刚石往往需要添加Fe, Ni, Co, Mn等元素作为触媒,使得金刚石内部存在一定的杂质和缺陷等,势必降低金刚石的本征热导率。Ⅰa型金刚石热导率约为600 W·m-1·K-1,高纯Ⅱa型金刚石的热导率约为2200 W·m-1·K-1,人工合成的Ⅰb型金刚石根据其含氮量的高低,其热导率在1200~2000 W·m-1·K-1之间[46]。因此,选用高品质金刚石是制备高导热复合材料的必要条件。

Beffort等[47]对比了多晶合成金刚石、多晶天然金刚石和单晶金刚石的热稳定性,同时观察了挤压铸造制备的金刚石/铝复合材料的界面特征,“微米级”金刚石粉末特别容易在有氧的情况下发生热降解,其氧化敏感性取决于结晶度和粒度,氢气可有效防止这种质量损失。大粒径金刚石和单晶金刚石的抗氧化性分别高于小粒径(纳米)金刚石和多晶金刚石。因此,纳米金刚石粉末和多晶金刚石并不适合作为增强相来合成金刚石/铝复合材料,微米级的单晶金刚石最合适。

从金刚石微观结构上看,立方八面体结构的金刚石存在两种晶面,分别为{111}晶面和{100}晶面。在金刚石颗粒的{111}晶面上,碳原子的结构为三重键合,即每个碳原子与周围三个碳原子相连。而在金刚石颗粒的{100}晶面上,碳原子的结构为二重键合,只与周围两个碳原子相连接。所以金刚石颗粒{100}晶面上碳原子溶解性高于{111}晶面上的碳原子,{100}晶面更容易与基体铝结合,生成界面产物Al4C3。因此,高温高压合成金刚石的形状差异,即{111}和{100}晶面的面积比不同也将影响复合材料的导热性能,Flaquer等[48]模拟了不同金刚石形状对人工合成单晶金刚石/铝复合材料热导率的影响规律,选取{100}晶面占比高的金刚石有利于获得高导热金刚石/铝复合材料。

综上所述,金刚石作为复合材料中的高导热增强相,其结构特征和品质优劣都将影响金刚石/铝复合材料的导热性能,结构完整、缺陷少、品质高的微米级金刚石是高导热复合材料增强相的合理选择。

2.2 基体合金铝合金中合金元素的添加对复合材料导热性能的影响体现在两方面:一方面,合金中溶质元素的加入增加了对热载流子的散射作用,降低了合金的导热性能,不利于复合材料导热性能的提高;另一方面,合金元素添加后如果改善了复合材料的界面结合状态,则对复合材料导热性能的提高起到积极作用,目前主要的合金化元素为Si[49-51], Cu[52], Ti[53]等。

添加Si元素可有效抑制金刚石和铝生成Al4C3脆性相,且界面处可观察到大量的SiC反应产物,其中金刚石/铝-硅复合材料的热导率高达532 W·m-1·K-1,而继续增加Si含量对复合材料的导热性能不利,却可以使复合材料的热膨胀系数降低[49]。基体中添加Cu元素后,合金的熔点降低、固液相区增大,延长了液态铝与金刚石的接触时间,促进了界面反应,同时Cu在界面偏聚,形成的Al2Cu相钉扎在界面,二者综合作用下界面结合得以加强,复合材料的致密度也相应提高,最终复合材料的强度和热导率均有所增加,金刚石/铝-铜复合材料热导率为330 W·m-1·K-1,室温热膨胀系数为6.0×10-6K-1[52]。基体中添加钛元素,也可使金刚石与铝基体界面结合从弱变强,金刚石/铝-钛热导率最高可达418 W·m-1·K-1[53]。

2.3 界面组态金刚石由于其本身的结构稳定性和显著的化学惰性,使得其与金属基体复合时极难形成良好的界面结合,其中金刚石与铝基体的润湿性较差(润湿角为150°),进而限制了金刚石高导热性能的充分发挥[54]。如前所述,由于金刚石{111}晶面和{100}晶面碳原子排列的不同,导致各晶面上碳原子的活性不同,使得基体铝合金在金刚石不同晶面上存在选择性黏附的现象,即铝基体选择性黏附在金刚石的{100}晶面上,对于{111}晶面几乎不与其结合,导致{111}晶面处的界面出现脱粘的现象,在界面热传导的过程中,孔隙和裂纹会导致复合材料的界面热导急剧下降,进而影响复合材料整体的导热性能。此外,界面结合对复合材料的热膨胀系数、力学性能以及性能的稳定性也有着至关重要的影响。

优化金刚石和铝基体界面结合状态是获得高导热复合材料的关键。金刚石表面金属化是两相界面优化的主要途径之一。金刚石表面金属化通常是采用不同的手段,诸如化学气相沉积、真空微蒸发镀、溶胶-凝胶法、磁控溅射、化学镀和盐浴镀等,在金刚石表面镀覆一层金属或者金属碳化物镀层,可同时与金刚石和基体金属形成良好的化学结合,从而改善界面结合状态。为了起到界面结合“桥梁”的作用,该镀层须满足以下条件:强碳化物形成元素(Si, Cr, V, W等),可以与金刚石发生化学反应,生成相应的碳化物,既可以与金刚石表面形成良好的化学结合,同时也可以对金刚石起到保护作用,避免其与氧的直接接触,在高温下氧化;在Al中具有一定的溶解度,通过扩散来实现其与铝基体的良好结合,但溶解度不宜过高,以防止基体导热性能的严重下降;镀层本身及其碳化物具有尽可能高的热导率,以降低界面热阻[55]。目前,金刚石/铝复合材料中常用的镀覆金属或金属碳化物主要有Ti或TiC[56-64], W或WC[65-72], Mo2C[73], Si[74]等。

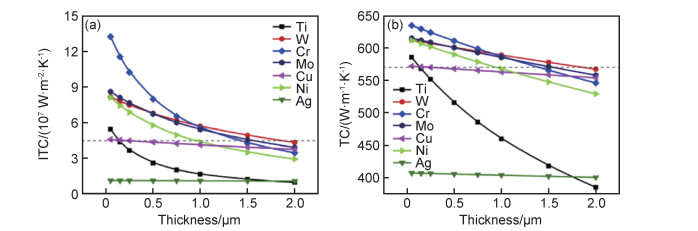

Tan等[66]通过建立多层界面模型(碳化物-金属-金属间化合物)来评估界面层及其结构对金刚石/铝复合材料界面热导和热导率的影响机制。选取不同金属(W, Ni, Mo, Ti, Cu, Ag)及其碳化物和金属间化合物作为界面层,计算获得镀层厚度对界面热导和复合材料热导率的影响,如图 4所示。随着镀层厚度的增加,复合材料的界面热导降低,因此,获得纳米尺度的界面层厚度是十分理想的。选取高导热、声速高的金属作为界面层时可降低界面热阻,同时减少声学失配。强碳化物形成金属,如Cr, W, Mo或Ti,金刚石表面金属化后可形成碳化物-金属-金属间化合物的界面层,除了W以外,对于大多数碳化物形成金属而言,多层界面结构形成碳化物均不利于高界面热导的获得,尤其是Ti和TiC界面层以及TiAl3金属间化合物层会降低复合材料边界热导。对于非碳化物形成金属,诸如Ni, Cu, Ag等,金刚石表面金属化会引入金属-金属间化合物界面层,其在改善边界热导的效果上较碳化物形成金属弱。在所有用作界面层的金属中,W, Mo和WC界面纳米层在铝基体中的溶解度很小,是提高金刚石/铝复合材料热性能最有前景的候选材料。随后他们开发了溶胶-凝胶法在金刚石表面沉积纳米尺度的钨层,并采用真空热压法制备金刚石/铝复合材料,纳米钨镀层的引入可以促使树枝状W2C层的产生,较大的比表面积不但大幅度改善复合材料的界面结合,同时还保证镀膜引入的界面层热阻极低,从而获得了较理想的导热性能,复合材料热导率为496~599 W·m-1·K-1[67]。同样地,Yang等[68]利用磁控溅射方法在金刚石表面均匀涂覆了35~130 nm的W涂层,然后采用压力浸渗法制备了金刚石/铝复合材料,热导率可达622 W·m-1·K-1,进一步验证了W作为有效的镀层金属的可行性。

Ma等[73]以钼粉为原料,采用熔盐法制备了Mo2C亚微米涂层金刚石颗粒,并采用真空压力浸渗法制备了金刚石/铝和金刚石/铜复合材料,在引入500 nm厚的Mo2C层时,不同基体的复合材料的热导率表现出不同的性能。由于界面结合力的提高和界面热阻的降低,在金刚石/铜复合材料中获得了较高的热导率(657 W·m-1·K-1),而金刚石/铝复合材料的热导率由553 W·m-1·K-1下降到218 W·m-1·K-1,这可以归因于金刚石与铝界面处形成了有害的Al12Mo相。

Si也是一种强碳化物形成元素,作为半导体元素,既具有金属特性也具有非金属特性。以Si作为镀层元素可与金刚石发生化学反应,生成化学性质稳定的SiC,并且Si的导热性能和力学性能较优,可在金刚石和铝基体界面处起到有效的传热“桥梁”作用。通过有效控制镀层制备工艺条件,可实现界面结构优化,磁控溅射、真空蒸镀和盐浴镀均适用于金刚石表面镀Si。陶鹏飞等[74]以高温盐浴法对金刚石表面进行镀硅处理来改善金刚石和铝基体之间的界面结合,镀硅后的金刚石颗粒表面略显粗糙,表面的镀层均匀;真空热压烧结制备的镀硅金刚石/铝复合材料其相对密度和热导率随着金刚石体积分数的增加呈现先升后降的趋势,当金刚石体积分数为45%时,复合材料的热导率最高,为558 W·m-1·K-1。

无论是基体合金化还是金刚石表面金属化都是为了改善金刚石/铝复合材料界面结构和热传导,其中金刚石表面金属化是更直接和有效的途径,镀层的存在势必改变了复合材料边界热导和界面热传导机制,高导热的强化碳化物形成元素是镀层金属的合理选择,然而,其与铝基体形成的金属间化合物相势必影响复合材料的界面传热行为,因此,合理设计界面结构是获得高导热金刚石/铝复合材料的关键。

3 结束语金刚石/铝复合材料由于其低密度、高导热和热膨胀系数可调等优势而成为热管理领域的热点研究方向,其导热性能的优劣依赖于制备工艺路线,且与金刚石颗粒特性、基体合金和界面组态等直接相关。金刚石的晶体结构及其完整性、内部缺陷会影响复合材料的导热性能,选取高品质金刚石颗粒是获得高导热复合材料的前提。

制约金刚石/铝复合材料导热性能发挥的关键因素是金刚石与铝基体的界面结合状态。由于金刚石与铝基体不润湿,且不同晶面碳原子成键方式的差异导致其与基体的选择性润湿,即铝基体选择性黏附在金刚石的{001}晶面上,几乎不与{111}晶面结合,降低了界面结合强度,提高了复合材料的界面热阻。因此,优化复合材料界面是获得高导热金刚石/铝复合材料的关键,其主要手段是基体合金化和金刚石表面金属化。对于铝基体而言,常用的基体合金化元素为Si, Cu, Ti等。不同合金元素在基体和界面处的存在形式有差异,目前,针对合金元素添加对金刚石/铝复合材料的界面行为和导热性能的影响机制尚不完善,有待于进一步研究。

金刚石表面金属化是更直接地改善复合材料界面状态的方式,常用的镀层通常包括碳化物形成元素(W, Mo, Cr, Ti, Si)和非碳化物形成元素(Ni, Cu, Ag)。由于采用强碳化物形成元素不但与金刚石颗粒形成化学反应结合,同时与铝基体发生扩散结合,其界面优化效果强于非碳化物形成元素。值得注意的是一旦其与铝基体之间有金属间化合物产生,那么对复合材料导热性能的提高是不利的。通过工艺参数控制界面层结构对获得高界面热导是十分必要的,目前,针对金刚石表面金属化镀层对复合材料界面微观组织及界面热传导机制的影响研究尚不充分,还需要开展系统的研究工作。

| [1] |

MOORE A L, SHI L. Emerging challenges and materials for thermal management of electronics[J]. Materials Today, 2014, 17(4): 163-174. |

| [2] |

李志强, 谭占秋, 范根莲, 等. 高效热管理用金属基复合材料研究进展[J]. 中国材料进展, 2013, 32(7): 431-440. LI Z Q, TAN Z Q, FAN G L, et al. Progress of metal matrix composites for efficient thermal management applications[J]. Materials China, 2013, 32(7): 431-440. |

| [3] |

童伟, 姚争争, 陈名海, 等. 金属/碳复合材料在热管理领域的应用[J]. 材料导报, 2016, 30(1): 41-46. TONG W, YAO Z Z, CHEN M H, et al. The application of metal/carbon composites in the field of thermal management[J]. Materials Review, 2016, 30(1): 41-46. |

| [4] |

ZWENBEN C J. Advances in high-performance thermal management materials: a review[J]. Advanced Materials, 2007, 39(1): 3-10. |

| [5] |

JANICKI M, NAPIERALSKI A. Modelling electronic circuit radiation cooling using analytical thermal model[J]. Microelectronics Journal, 2000, 31(9): 781-785. |

| [6] |

LUEDTKE A. Thermal management materials for high-performance applications[J]. Advanced Engineering Materials, 2010, 6(3): 142-144. |

| [7] |

ZWEBEN C. Ultrahigh-thermal-conductivity packaging materials[C]//Twenty First Annual IEEE Semiconductor Thermal Measurement and Management Symposium.San Jose, CA: IEEE, 2005: 168-174.

|

| [8] |

CHU K, JIA C C, LIANG X B, et al. Effect of powder mixing process on the microstructure and thermal conductivity of Al/diamond composites fabricated by spark plasma sintering[J]. Rare Metals, 2010, 29(1): 86-91. DOI:10.1007/s12598-010-0015-5 |

| [9] |

CHU K, JIA C C, LIANG X B, et al. Effect of sintering temperature on the microstructure and thermal conductivity of Al/diamond composites prepared by spark plasma sintering[J]. International Journal of Minerals, Metallurgy, and Materials, 2010, 17(2): 234-240. DOI:10.1007/s12613-010-0220-0 |

| [10] |

MIZUUCHI K, INOUE K, AGARI Y, et al. Thermal properties of Al/diamond composites fabricated in continuous solid-liquid co-existent state by SPS[J]. Materials Science Forum, 2012, 706/709: 1967-1972. DOI:10.4028/www.scientific.net/MSF.706-709.1967 |

| [11] |

MIZUUCHI K, INOUE K, AGARI Y, et al. Processing of diamond-particle-dispersed silver-matrix composites in solid-liquid co-existent state by SPS and their thermal conductivity[J]. Composites Part B, 2011, 42(4): 825-831. DOI:10.1016/j.compositesb.2011.01.012 |

| [12] |

MIZUUCHI K, INOUE K, AGARI Y, et al. Bimodal and monomodal diamond particle effect on the thermal properties of diamond-particle-dispersed Al-matrix composite fabricated by SPS[J]. Microelectronics Reliability, 2014, 54(11): 2463-2470. DOI:10.1016/j.microrel.2014.04.006 |

| [13] |

MIZUUCHI K, INOUE K, AGARI Y, et al. Thermal conductivity of diamond particle dispersed aluminum matrix composites fabricated in solid-liquid co-existent state by SPS[J]. Composites Part B, 2011, 42(5): 1029-1034. DOI:10.1016/j.compositesb.2011.03.028 |

| [14] |

LIANG X, JIA C C, CHU K, et al. Thermal conductivity and microstructure of Al/diamond composites with Ti-coated diamond particles consolidated by spark plasma sintering[J]. Journal of Composite Materials, 2012, 46(9): 1127-1136. DOI:10.1177/0021998311413689 |

| [15] |

LONG J, LI X, FANG D, et al. Fabrication of diamond particles reinforced Al-matrix composites by hot-press sintering[J]. International Journal of Refractory Metals & Hard Materials, 2013, 41(4): 85-89. |

| [16] |

KWON H, LEPAROUX M, HEINTZ J M, et al. Fabrication of single crystalline diamond reinforced aluminum matrix composite by powder metallurgy route[J]. Metals and Materials International, 2011, 17(5): 755-763. DOI:10.1007/s12540-011-1010-6 |

| [17] |

TAN Z, JI G, ADDAD A, et al. Tailoring interfacial bonding states of highly thermal performance diamond/Al composites: spark plasma sintering vs vacuum hot pressing[J]. Composites Part A, 2016, 91: 9-19. DOI:10.1016/j.compositesa.2016.09.012 |

| [18] |

TAN Z Q, LI Z Q, FAN G L, et al. Diamond/aluminum composites processed by vacuum hot pressing: microstructure characteristics and thermal properties[J]. Diamond and Related Materials, 2013, 31: 1-5. DOI:10.1016/j.diamond.2012.10.008 |

| [19] |

TAN Z Q, CHEN Z Z, FAN G L, et al. Effect of particle size on the thermal and mechanical properties of aluminum composites reinforced with SiC and diamond[J]. Materials & Design, 2016, 90: 845-851. |

| [20] |

TAN Z Z, LI Z Q, FAN G L, et al. Fabrication of diamond/aluminum composites by vacuum hot pressing: process optimization and thermal properties[J]. Composites Part B, 2013, 47: 173-180. DOI:10.1016/j.compositesb.2012.11.014 |

| [21] |

VOROZHTSOV S, KOLARIK V, PROMAKHOV V, et al. The influence of Al4C3 nanoparticles on the physical and mechanical properties of metal matrix composites at high temperatures[J]. JOM, 2016, 68(5): 1312-1316. DOI:10.1007/s11837-016-1854-9 |

| [22] |

JOHNSON W B, SONUPARLAK B. Diamond/Al metal matrix composites formed by the pressureless metal infiltration process[J]. Journal of Materials Research, 1993, 8(5): 1169-1173. DOI:10.1557/JMR.1993.1169 |

| [23] |

CUI Y, XU S B, ZHANG L, et al. Microstructure and thermal properties of diamond-Al composite fabricated by pressureless metal Infiltration[J]. Advanced Materials Research, 2010, 150/151: 1110-1118. DOI:10.4028/www.scientific.net/AMR.150-151.1110 |

| [24] |

SHI J, CHE R C, LIANG C Y, et al. Microstructure of diamond/aluminum composites fabricated by pressureless metal infiltration[J]. Composites Part B, 2011, 42(6): 1346-1349. DOI:10.1016/j.compositesb.2011.06.006 |

| [25] |

CHEN N, PAN X F, GU M Y. Microstructure and physical properties of Al/diamond composite fabricated by pressureless infiltration[J]. Materials Science and Technology, 2009, 25(3): 400-402. |

| [26] |

WEBER L, TAVANGAR R. Diamond-based metal matrix composites for thermal management made by liquid metal infiltration-potential and limits[J]. Advanced Materials Research, 2009, 59: 111-115. |

| [27] |

MOLINA-JORDÁ J M. Design of composites for thermal management: aluminum reinforced with diamond-containing bimodal particle mixtures[J]. Composites Part A, 2015, 70: 45-51. DOI:10.1016/j.compositesa.2014.12.006 |

| [28] |

SCHÖBEL M, DOBRON P, BERNARDI J, et al. Elasto-plastic deformation within diamond reinforced metals for thermal management[J]. Diamond and Related Materials, 2016, 70: 52-58. |

| [29] |

LI C, WANG X, WANG L, et al. Interfacial characteristic and thermal conductivity of Al/diamond composites produced by gas pressure infiltration in a nitrogen atmosphere[J]. Materials & Design, 2016, 92: 643-648. |

| [30] |

CHE Z F, ZHANG Y, LI J W, et al. Nucleation and growth mechanisms of interfacial Al4C3 in Al/diamond composites[J]. Journal of Alloys and Compounds, 2016, 657: 81-89. DOI:10.1016/j.jallcom.2015.10.075 |

| [31] |

MONJE I E, LOUIS E, MOLINA J M. On critical aspects of infiltrated Al/diamond composites for thermal management: diamond quality versus processing conditions[J]. Composites Part A, 2014, 67: 70-76. DOI:10.1016/j.compositesa.2014.08.015 |

| [32] |

ZHANG Y, LI J W, ZHAO L L, et al. Optimisation of high thermal conductivity Al/diamond composites produced by gas pressure infiltration by controlling infiltration temperature and pressure[J]. Journal of Materials Science, 2015, 50(2): 688-696. DOI:10.1007/s10853-014-8628-y |

| [33] |

MONJE I E, LOUIS E, MOLINA J M. Optimizing thermal conductivity in gas-pressure infiltrated aluminum/diamond composites by precise processing control[J]. Composites Part A, 2013, 48: 9-14. DOI:10.1016/j.compositesa.2012.12.010 |

| [34] |

MONJE I E, LOUIS E, MOLINA J M. Role of Al4C3 on the stability of the thermal conductivity of Al/diamond composites subjected to constant or oscillating temperature in a humid environment[J]. Journal of Materials Science, 2016, 51(17): 8027-8036. DOI:10.1007/s10853-016-0072-8 |

| [35] |

RUCH P W, BEFFORT O, KLEINER S, et al. Selective interfacial bonding in Al(Si)-diamond composites and its effect on thermal conductivity[J]. Composites Science and Technology, 2006, 66(15): 2677-2685. |

| [36] |

XUE C, YU J K, ZHU X M. Thermal properties of diamond/SiC/Al composites with high volume fractions[J]. Materials & Design, 2011, 32(8/9): 4225-4229. |

| [37] |

CHE Z, LI J, WANG L, et al. Effect of diamond surface chemistry and structure on the interfacial microstructure and properties of Al/diamond composites[J]. RSC Advances, 2016, 6(71): 67252-67259. DOI:10.1039/C6RA11905K |

| [38] |

WANG P, XIU Z, JIANG L, et al. Enhanced thermal conductivity and flexural properties in squeeze casted diamond/aluminum composites by processing control[J]. Materials & Design, 2015, 88(25): 1347-1352. |

| [39] |

JIANG L, WANG P, XIU Z, et al. Interfacial characteristics of diamond/aluminum composites with high thermal conductivity fabricated by squeeze-casting method[J]. Materials Characterization, 2015, 106: 346-351. DOI:10.1016/j.matchar.2015.06.023 |

| [40] |

KHALID F A, BEFFORT O, KLOT U E, et al. Microstructure and interfacial characteristics of aluminium-diamond composite materials[J]. Diamond and Related Materials, 2004, 13(3): 393-400. |

| [41] |

SCHOEBEL M, DEGISCHER H P, VAUCHER S, et al. Reinforcement architectures and thermal fatigue in diamond particle-reinforced aluminum[J]. Acta Materialia, 2010, 58(19): 6421-6430. |

| [42] |

XIU Z Y, WANG X, HUSSAIN M, et al. Effect of heat treatment on microstructure and thermophysical properties of diamond/2024Al composites[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3584-3591. |

| [43] |

白玲, 赵兴宇, 沈卫平, 等. 放电等离子烧结技术及其在陶瓷制备中的应用[J]. 材料导报, 2007, 21(4): 96-99. BAI L, ZHAO X Y, SHEN W P, et al. Spark plasma sintering technology and its application in preparing ceramics[J]. Materials Review, 2007, 21(4): 96-99. |

| [44] |

张久兴, 刘科高, 周美玲. 放电等离子烧结的发展和应用[J]. 粉末冶金技术, 2002, 20(3): 129-134. ZHANG J X, LIU K G, ZHOU M L. Development and application of spark plasma sintering[J]. Powder Metallurgy Technology, 2002, 20(3): 129-134. |

| [45] |

欧阳求保, 张国定, 张荻. 非连续增强铝基复合材料的研究与应用进展[J]. 中国材料进展, 2010, 29(4): 36-40. OUYANG Q B, ZHANG G D, ZHANG D. Progress in the research and application of discontinuously reinforced aluminum matrix composites[J]. Materials China, 2010, 29(4): 36-40. |

| [46] |

YAMAMOTO Y, IMAI T, TANABE K, et al. The measurement of thermal properties of diamond[J]. Diamond and Related Materials, 1997, 6(8): 1057-1061. |

| [47] |

BEFFORT O, VAUCHER S, KHALID F A. On the thermal and chemical stability of diamond during processing of Al/diamond composites by liquid metal infiltration (squeeze casting)[J]. Diamond and Related Materials, 2004, 13(10): 1834-1843. |

| [48] |

FLAQUER J, RÍOS A, MARTÍN-MEIZOSO A, et al. Effect of diamond shapes and associated thermal boundary resistance on thermal conductivity of diamond-based composites[J]. Computational Materials Science, 2007, 41(2): 156-163. |

| [49] |

GUO C Y, HE X B, REN S B, et al. Effect of (0-40) wt.% Si addition to Al on the thermal conductivity and thermal expansion of diamond/Al composites by pressure infiltration[J]. Journal of Alloys and Compounds, 2016, 664: 777-783. |

| [50] |

YANG Z, LI J, ZHAO L, et al. Effect of metalloid silicon addition on densification, microstructure and thermal-physical properties of Al/diamond composites consolidated by spark plasma sintering[J]. Materials & Design, 2014, 63: 838-847. |

| [51] |

ZHANG Y, WANG X T, WU J H. The influence of silicon content on the thermal conductivity of Al-Si/diamond composites[C]//2009 International Conference on Electronic Packaging Technology & High Density Packaging.Beijing: IEEE, 2009: 632-636.

|

| [52] |

WU J, ZHANG H, ZHANG Y, et al. Effect of copper content on the thermal conductivity and thermal expansion of Al-Cu/diamond composites[J]. Materials & Design, 2012, 39: 87-92. |

| [53] |

XUE C, YU J K. Enhanced thermal conductivity in diamond/aluminum composites: comparison between the methods of adding Ti into Al matrix and coating Ti onto diamond surface[J]. Surface and Coatings Technology, 2013, 217(25): 46-50. |

| [54] |

常国, 段佳良, 王鲁华, 等. 新一代高导热金属基复合材料界面热导研究进展[J]. 材料导报, 2017, 31(4): 72-78. CHANG G, DUAN J L, WANG L H, et al. Thermal boundary conductance of a new generation of high thermal conductivity metal matrix composites: a review[J]. Materials Review, 2017, 31(4): 72-78. |

| [55] |

王西涛, 张洋, 车子璠, 等. 金刚石颗粒增强金属基高导热复合材料的研究进展[J]. 功能材料, 2014, 45(7): 7001-7015. WANG X T, ZHANG Y, CHE Z F, et al. Review on the progress of diamond particles dispersed metal matrix composites with superior high thermal conductivity[J]. Journal of Functional Materials, 2014, 45(7): 7001-7015. |

| [56] |

GUO C Y, HE X B, REN S B, et al. Thermal properties of diamond/Al composites by pressure infiltration: comparison between methods of coating Ti onto diamond surfaces and adding Si into Al matrix[J]. Rare Metals, 2016, 35(3): 249-255. |

| [57] |

CHE Z, WANG Q, WANG L, et al. Interfacial structure evolution of Ti-coated diamond particle reinforced Al matrix composite produced by gas pressure infiltration[J]. Composites Part B, 2017, 113: 285-290. |

| [58] |

ZHANG H, WU J, ZHANG Y, et al. Mechanical properties of diamond/Al composites with Ti-coated diamond particles produced by gas-assisted pressure infiltration[J]. Materials Science and Engineering:A, 2015, 626: 362-368. |

| [59] |

YANG B, YU J K, CHEN C. Microstructure and thermal expansion of Ti coated diamond/Al composites[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1167-1173. |

| [60] |

FENG H, YU J K, TAN W. Microstructure and thermal properties of diamond/aluminum composites with TiC coating on diamond particles[J]. Materials Chemistry and Physics, 2010, 124(1): 851-855. |

| [61] |

WU J H, ZHANG H L, ZHANG Y, et al. The role of Ti coating in enhancing tensile strength of Al/diamond composites[J]. Materials Science and Engineering:A, 2013, 565(10): 33-37. |

| [62] |

ZHANG Y, WANG X T, JIANG S B, et al. Thermo physical properties of Ti-coated diamond/Al composites prepared by pressure infiltration[J]. Materials Science Forum, 2010, 654: 2572-2575. |

| [63] |

XUE C, YU J K. Thermal conductivity of TiC-coated diamond/Al composites[J]. Emerging Materials Research, 2012, 1(2): 99-105. |

| [64] |

LIU X Y, WANG W G, WANG D, et al. Effect of nanometer TiC coated diamond on the strength and thermal conductivity of diamond/Al composites[J]. Materials Chemistry and Physics, 2016, 182: 256-262. |

| [65] |

MA L, ZHANG L, ZHAO P, et al. A new design of composites for thermal management: aluminium reinforced with continuous CVD diamond coated W spiral wires[J]. Materials & Design, 2016, 101(5): 109-116. |

| [66] |

TAN Z, LI Z, XIONG D B, et al. A predictive model for interfacial thermal conductance in surface metallized diamond aluminum matrix composites[J]. Materials & Design, 2014, 55(6): 257-262. |

| [67] |

TAN Z Q, LI Z Q, FAN G L, et al. Enhanced thermal conductivity in diamond/aluminum composites with a tungsten interface nanolayer[J]. Materials & Design, 2013, 47: 160-166. |

| [68] |

YANG W, CHEN G, WANG P, et al. Enhanced thermal conductivity in diamond/aluminum composites with tungsten coatings on diamond particles prepared by magnetron sputtering method[J]. Journal of Alloys and Compounds, 2017, 726: 623-631. |

| [69] |

JI G, TAN Z, LU Y, et al. Heterogeneous interfacial chemical nature and bonds in a W-coated diamond/Al composite[J]. Materials Characterization, 2016, 112: 129-133. |

| [70] |

CHEN G Q, YANG W S, XIN L, et al. Mechanical properties of Al matrix composite reinforced with diamond particles with W coatings prepared by the magnetron sputtering method[J]. Journal of Alloys and Compounds, 2018, 735(25): 777-786. |

| [71] |

ZHANG C, CAI Z, WANG R, et al. Microstructure and thermal properties of Al/W-coated diamond composites prepared by powder metallurgy[J]. Materials & Design, 2016, 95: 39-47. |

| [72] |

YANG W, PENG K, ZHU J, et al. Enhanced thermal conductivity and stability of diamond/aluminum composite by introduction of carbide interface layer[J]. Diamond and Related Materials, 2014, 46: 35-41. |

| [73] |

MA S D, ZHAO N Q, SHI C S, et al. Mo2C coating on diamond: different effects on thermal conductivity of diamond/Al and diamond/Cu composites[J]. Applied Surface Science, 2017, 402(30): 372-383. |

| [74] |

陶鹏飞, 白华, 薛晨, 等. 金刚石/铝导热复合材料的显微组织与热力学性能[J]. 硬质合金, 2016, 33(2): 102-107. TAO P F, BAI H, XUE C, et al. Microstructure and thermal properties of diamond/Al composites[J]. Cemented Carbide, 2016, 33(2): 102-107. |

2020, Vol. 48

2020, Vol. 48