文章信息

- 陈一哲, 赵越, 王辉

- CHEN Yi-zhe, ZHAO Yue, WANG Hui

- 汽车领域纤维复合材料构件轻量化设计与工艺研究进展

- Research progress on lightweight design and technology of fiber reinforced plastics components in automobile industry

- 材料工程, 2020, 48(12): 36-43

- Journal of Materials Engineering, 2020, 48(12): 36-43.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001103

-

文章历史

- 收稿日期: 2019-11-29

- 修订日期: 2020-06-10

2. 武汉理工大学 湖北省材料绿色精密成形工程技术研究中心, 武汉 430070;

3. 武汉理工大学 汽车工程学院, 武汉 430070

2. Hubei Engineering Research Center for Green&Precision Material Forming, Wuhan University of Technology, Wuhan 430070, China;

3. School of Automotive Engineering, Wuhan University of Technology, Wuhan 430070, China

随着经济的不断发展及城市化的推进,节能减排、绿色环保成为了发展主题。根据全国各地的监测数据分析得出,我国汽车尾气排放量占大气污染源的50%以上,在交通发达的大城市中,80%以上的一氧化碳和40%以上的氮氧化合物来自汽车尾气的排放[1]。汽车数量的急剧增多对生态、资源造成了巨大的影响。

为了实现可持续发展,汽车行业在发展的同时必须实现燃油消耗以及污染气体排放的减少。在此情况下,进行汽车轻量化技术的研究与应用势在必行。有数据表明,汽车整车质量每降低10%,燃油效率就可提高6%~8%[2]。

近几年来,纤维复合材料(若没有特别说明本文纤维复合材料指的是连续纤维增强复合材料)因其轻质、高强、耐腐蚀等特点在汽车领域得到了越来越广泛的应用,更优的减重效果依赖于材料轻量化、结构轻量化和轻量化新工艺等。因此,对于纤维复合材料构件来说,可以通过三种方法来实现其轻量化,一是采用比强度和比模量更高的材料体系,通过减少材料的使用实现减重; 二是进行结构轻量化设计,基于纤维复合材料各向异性特点,结合遗传算法、人工神经网络等优化算法,将纤维复合材料的优势承载方向沿结构的传力路径布置,剔除非传力区材料,实现结构轻量化; 三是采用先进的制造工艺,包括成型技术、连接技术等,来实现复杂结构的整体制备,摒弃连接赘重,达到减重的目的[3]。本文从材料、结构、工艺三个方面综述了汽车领域纤维复合材料构件轻量化研究进展,重点给出了轻量化结构设计与加工工艺,并对纤维复合材料在未来发展过程中所面临的机遇和挑战进行了展望。

1 汽车领域节能要求与轻量化材料以汽车排放为例,许多国家制定了严格的排放标准。欧美日等汽车工业发达国家针对2020年甚至更远,制定了一系列关于乘用车燃料消耗及CO2排放的新规定。对于乘用车燃料消耗,我国制定的标准是:到2015年当年生产的乘用车平均燃料消耗量要达到6.9 L/100 km;到2020年,降至5.0 L/100 km;到2025年,乘用车(含新能源乘用车)新车整体油耗要降至4.0 L/100 km左右[4]。

为了达到油耗标准,必须进行轻量化技术的研究与应用。在汽车领域中,目前采用的轻质材料多为轻合金材料,其中比较典型的有铝合金、镁合金等。铝合金密度小,仅是钢的1/3。有研究表明,若用铝合金代替低碳钢、铸铁或者高强钢,可以实现30%~60%的减重效果,同时,有研究表明,在标准条件下,每公斤铝取代低碳钢、铸铁或者高强度钢,可减少13~20 kg温室气体的排放[5]。除此之外,与钢铁材料相比,铝合金还具有热导率高、耐腐蚀、加工性能好等优点,是优良的轻量化材料[6];镁的密度为1.74 g/cm3,是铝的2/3和钢的1/4,是实际应用中质量最轻的有色金属,相比高强钢和铝合金,其轻量化效果更为明显[7]。但是,铝合金伸长率较低,在焊接时易出现气孔、氧化物夹杂等问题,导致焊缝力学性能较差[8];镁合金存在易氧化燃烧、成型较困难,强度低,塑性、耐腐蚀性能较差等缺点[9]。因此在实际应用中,面对复杂的服役环境,传统材料因为性能上的一些不足,会出现应力腐蚀、外表处理困难、焊接要求高、疲劳强度低等问题,不能很好地满足使用要求[10]。

与合金材料相比,纤维复合材料具有比强度和比模量高、密度小、质量轻、安全等级更高等特点[11]。以碳纤维增强复合材料(CFRP)为例,CFRP的强度约为碳钢的3倍、铝合金的4倍。而在同等强度下,CFRP的质量却是钢的1/4,铝合金的1/2,这使得CFRP车身比钢质车身轻50%以上,比铝质车身轻约30%[8, 12]。

2 汽车领域用纤维复合材料的发展及应用 2.1 纤维复合材料发展历史纤维复合材料的发展分为三个阶段:

第一个阶段是指在1942年,美国一家公司成功研制出了玻璃钢,在这期间,世界上第一部使用玻璃纤维增强复合材料部件的汽车被制造了出来,这标示着复合材料已经成为汽车工业的一支生力军[13-14]。

第二阶段是指20世纪60年代到80年代,在这期间,碳纤维增强复合材料开始研发、推广并逐步应用在汽车领域。1979年,美国福特汽车公司发表了用碳纤维增强复合材料制作轻型实验车的新构想,其中使用碳纤维增强复合材料约300 kg,降低燃费约35%[13-14]。

第三阶段是指先进复合材料发展阶段。在这一阶段,许多性能更优的复合材料,如纤维增强金属基复合材料、陶瓷基复合材料、高性能树脂复合材料等[14]被制造并应用在汽车的制动盘、活塞和驱动轴等零部件上。

在众多复合材料中,碳纤维复合材料因具有强度和刚度更高、密度更小等特点,成为汽车轻量化领域的主要研究对象;而一些先进复合材料,如陶瓷基复合材料、纤维增强金属基复合材料等,其耐磨性和耐热性优于碳纤维复合材料,更适合制造汽车易磨损零件和耐热零件。

虽然复合材料性能优异,但它难降解、难回收的缺点也在一定程度上阻碍了其在汽车上的应用。随着环保意识的不断加强,环保型复合材料也将成为研究重点之一。

2.2 纤维复合材料的应用随着科学技术的进步,高压树脂传递模塑成型技术、真空袋压成型工艺、真空导入模塑成型工艺、热气压成型技术等先进技术被研发了出来,提高了复合材料构件的生产效率,降低了生产成本,促进了复合材料在汽车上的应用。以宝马为例,作为碳纤维应用的尝试者及高压树脂传递模塑成型技术的推行者,宝马实现了应用碳纤维于车身[15]。宝马7系在B柱、车顶纵梁/前横梁、门槛梁、中央通道及C柱上均采用了碳纤维与高强钢结合的方式,提高了车身的扭转刚度,并减轻了车身的质量[16]。

除了宝马,丰田、大众、奔驰、现代等多家汽车制造商也都在开发汽车轻量化用纤维复合材料[17]。奥迪Quattro系列、尼桑GTR和Fairladyz车型、阿斯顿·马丁V8 Vantage Coupe车型和Mazda RX-8车型上已大量使用了碳纤维复合材料制造的传动轴[18]。近几年,在国内汽车行业中,纤维复合材料的应用也不断增多。宁波材料所与奇瑞汽车联合研制出插电式混合动力车型,该车的车身部分主要采用碳纤维复合材料,质量降低了40%~60%,燃料消耗减少了约7%[19]。2015年1月,江苏奥新新能源汽车有限公司成功研发了我国首辆碳纤维新能源汽车[17],该车采用全碳纤维乘座舱,零部件的数量减少了40%左右,整车质量大幅减轻[19]。

3 汽车领域纤维复合材料轻量化结构与材料轻量化相比,构件的结构轻量化设计是轻量化的另一个主要手段。与金属材料相比,纤维复合材料柔性程度和加工自由度高,因此其结构设计更加灵活多变。此外,纤维复合材料具有明显的各向异性,因此,可以通过合理的结构设计将纤维复合材料力学性能的优势方向沿结构的传力路径布置,从而最大限度地发挥每一克材料的承载能力[3],减少材料的使用,实现结构轻量化。

3.1 夹层结构夹层结构的基本构造形式是由上下两块薄而强的面板和填在其中与面板牢固连接起来的轻质芯材组成的,按芯材形式的不同可分为泡沫夹芯结构、蜂窝夹芯结构和波纹夹芯结构等[3]。

在汽车工业中,复合材料夹层结构应用较为广泛,其中主要是用于车身外蒙皮、保险杠、座椅、车门等处,具有良好的使用效果。澳大利亚南澳大学设计了一款超轻型电动汽车Trev,其车身结构采用玻璃纤维面板和铝蜂窝夹心制成,整个电动车的质量仅为270 kg,轻量化效果十分明显[20]。

3.2 结构优化除了使用夹层结构,进行结构优化也可以实现构件轻量化,结构的优化设计离不开计算机技术的发展[21]。随着计算机水平及软件技术的发展,CAD/CAE技术在结构轻量化方面发挥了重要作用,并且在复合材料结构设计中,也显示出了明显的优势[22]。结构优化主要分为尺寸优化、形状优化和拓扑优化[23]。与尺寸优化和形状优化技术相比,虽然拓扑优化发展的时间较短,但它可以从部件本身的结构方面进行优化,设计更加灵活自由,能够参与包括概念阶段在内的整个设计成型过程,实现构件本质上的轻量化[24]。

拓扑优化可分为离散结构拓扑优化和连续体结构拓扑优化。离散结构拓扑优化常用于桁架、刚架、加强筋板等骨架结构及其组合的分析优化。其先驱性工作可追溯到Maxwell和Michell对应力约束下最小化桁架结构质量的研究[25]。

连续体结构拓扑优化多用于解决二维板壳、三维实体的优化问题。其主要方法有均匀化方法[26]、人工密度法[27]、进化结构优化方法[28]、水平集法[29]等。除了这些方法,近年来渐进均匀化方法也得到了发展。程耿东等在渐进均匀化方法的基础上,提出了一种预测周期材料的有效性能的新方法,通过该方法可以利用商业软件中可用的各种单元类型来模拟具有复杂微结构的单胞,使模型的规模大大减小,同时仍保持着和传统均匀化方法相同的精度[25, 30]。

结构优化的求解方法主要有枚举法、网格法、图解法、准则法、数学规划法及智能算法等,近年来,智能算法得到了广泛关注和发展。智能算法主要包括基因遗传算法、蚁群算法、模拟退火法、粒子群算法和神经网络优化算法等[25, 31]。智能算法拥有易实施和全局寻找最优解的特点,虽然在计算过程中会因计算量大而导致用时增加,但仍有着其他方法无法替代的优势。国内外许多学者都花费了大量时间、精力,对智能算法在复合材料结构优化方面的应用进行了研究。Sciuva等使用遗传算法和模拟退火算法,以基频、横向载荷下的最大挠度、屈曲载荷和质量为目标对复合材料层合板进行了优化[32]。Abouhamze等采用遗传算法,结合人工神经网络,找到了在给定铺层角度下层合圆柱板的最优叠加序列[33]。Sargent等将遗传算法与随机搜索算法、贪婪搜索算法、模拟退火算法等直接搜索方法作了对比,发现遗传算法具有较强的鲁棒性,能够找到最优解,更适合于解决复合材料结构优化问题[34]。

随着优化理论的不断发展,结构优化技术逐渐成熟并被广泛应用在了汽车领域。吴杰等采用first-order的方法对等宽变厚板簧进行优化,在满足相同载荷的作用和同样刚度的条件下,等宽变厚板簧比等截面积板簧的质量轻约25%[35],达到了轻量化效果。程章等通过建立Kriging模型,结合遗传算法对碳纤维翼子板进行了自由尺寸优化和铺层优化,实现了43.1%的减重,并提高了12.3%的刚度[36]。

郭润清等采用截面形状比例向量控制法及POS优化算法,对车身薄壁梁截面进行了形状优化[37];该课题组基于NX CAD平台,采用遗传算法,对车身截面进行了形状优化。

张志飞等针对结构的多目标拓扑优化设计,提出一种基于折中规划法归一化子目标建立综合目标函数、以灰色综合关联分析确定综合目标函数中子目标权重系数的方法,并对某商用车悬架控制臂进行了拓扑优化。改进后的控制臂刚度、强度性能得到改善,质量达到了2.288 kg,与原来相比减轻了9.3%[38]。

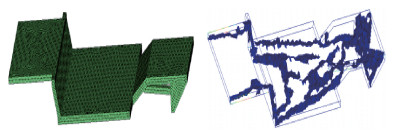

扶原放等对微型电动车车架进行了结构优化设计。在分析了车架在车体结构的空间位置后,建立了拓扑优化的可设计域,在满足刚度和频率要求的情况下进行了优化,得到了所需的车架结构[39],在满足使用条件的情况下做到了轻量化设计。图 1为拓扑优化设计域及优化结果。

然而,虽然结构优化在复合材料的设计过程中起着重要作用,但其并未发展完善,还存在许多问题,如数值计算不稳定、网格依赖性强、计算量过大等等。与金属材料相比,复合材料具有复杂的微结构,因此对复合材料进行精确的仿真分析更加困难,复合材料构件在工程上应用时也更容易出现各种不可预测的缺陷[40]。

因此,在后续复合材料的结构优化发展中,应采取相应措施,如尽可能多地对纤维层进行建模以提高优化的可靠性、采用平行处理的方法来加快运算速度等[41],不断对其进行完善。

4 汽车领域纤维复合材料成型工艺纤维复合材料的性能除了取决于增强纤维种类和树脂体系外,还受到其成型工艺的影响[19]。并且,与航空航天领域相比,汽车领域生产规模更大,对复合材料构件的生产效率以及生产成本要求更高。因此,要想更好地将复合材料运用在汽车领域中,除了满足材料轻量化和结构轻量化外,还要运用合适的制造工艺。

随着近年来复合材料在汽车领域应用的不断增加,新的成型方法也在不断涌现。目前常用的纤维复合材料成型技术可分为传统型成型技术和新型成型技术,具体有以下几种:传统型成型技术包括模压成型、热压罐成型、拉挤成型、缠绕成型和液体成型工艺(liquid composite molding,LCM)等。新型成型技术包括高压树脂传递模塑成型技术(HP-RTM)、真空导入模塑成型工艺(VIMP)、真空袋压成型工艺(VBO)和热气压成型技术等[19, 42]。

4.1 传统成型技术模压成型工艺历史悠久,在汽车领域得到了广泛应用。其优点在于生产率较高,可一次性成型较复杂的制件,且成型后的制件尺寸精度较高、表面质量较好[43],在进行制造大型异形件时有很大的优势[44];缺点是成型周期较长,加工时处于非真空环境,所得制件孔隙含量较高,只能做一些非结构成型制件[43]。

热压罐工艺的一般步骤是将预浸料按铺层要求铺放于模具上,在密封入真空袋后放进热压罐中,经过加温、加压处理,最终完成材料固化反应和成型脱模[43]。该工艺的优点是制件加工灵活,适合生产多种材料。常被用来制造汽车车身、传动轴、受力构件等零部件。使用热压罐工艺可实现复合材料的整体成型,进而减少连接件的使用,实现结构轻量化。其缺点是采用的热压罐体积大,结构复杂,投资成本高,消耗能源多[19],对推广纤维复合材料在汽车轻量化方面的广泛使用作用有限。

拉挤成型是将浸过树脂的连续纤维通过成型模具,经固化(或凝胶)脱模后,在拉力作用下拔出无限长制品的一种成型工艺[19]。拉挤成型工艺的优点有生产效率高,连续成型,自动化程度高,制造成本低,制品质量稳定,外观平滑等[42, 45],可用于保险杠横梁、门防护梁、顶梁等零部件的制造。拉挤成型工艺在一定程度上促进了纤维复合材料在汽车领域中的应用[42]。

纤维缠绕技术是指通过丝嘴与模具间的相对运动将浸渍了树脂的纱或丝束缠绕在回转芯模上,常压下在室温或较高的温度下将复合材料固化成型的方法,可用于制备各种尺寸的回转体[46]。

纤维缠绕成型技术是较先进的成型工艺,其自动化程度高,生产周期较小,生产效率高[42],是生产传动轴、储气瓶等回转零件的主要方法。

随着燃料电池汽车的不断发展,如何进一步提高储氢瓶压力成为了技术难题。目前日本、德国等一些国家已经研发出了70 MPa Ⅳ型瓶,并投入了实际应用,而国内在这方面研究还较少。纤维缠绕成型作为生产储氢瓶的主要技术,在推动燃料电池汽车发展方面有着重要意义。

LCM成型工艺是将液态树脂(或加热熔化预置的树脂膜)注入铺在模具上的纤维预成型体,树脂在流动的同时完成纤维的浸润并经固化成为制品。与热压罐成型相比,液体成型工艺可以省去预浸料加工、预浸料低温储存和使用昂贵的热压罐三道工艺过程,是一种成本相对较低的工艺。RTM成型工艺是最主要的液体成型技术,它成型周期短、表面粗糙度好、尺寸精度高、制品纤维含量高[47],构件减重效果明显,能达到较好的轻量化效果。图 2为采用RTM工艺制造的车身面板[48]。

4.2 新型成型技术HP-RTM成型工艺是经传统RTM工艺优化后得到的一种新型工艺[43]。传统RTM工艺从纤维铺放、树脂注入、浸渍、固化,到最终脱模,总时长在2 h以上,不能很好地满足现代汽车工业的需求[47]。而HP-RTM工艺的出现很好地解决了RTM工艺生产速度慢、效率低的问题。该工艺采用钢模及真空辅助排气装置,在高压条件下完成对树脂的充模和浸润,大大提高了合模与充模速度,缩短了部件的成型时间,提高了生产效率。同时,增大压力能够促使树脂快速充满模腔,提高纤维树脂浸润度,降低孔隙率,提高构件的内部成型质量[47, 49]。

与传统的RTM工艺相比,HP-RTM工艺具有注射时间短、浸渍效果好、循环时间短等优点[50],可实现纤维复合材料的高效规模化生产。宝马i3车身的CFRP部件大量采用HP-RTM技术生产,宝马的莱比锡工厂和兰茨胡特工厂为每台3000 t液压机配备了两台HP-RTM注射单元,当自动化生产线将碳纤维预制件准确放入钢模并闭模后,HP-RTM单元可以借助高压向模具中注入树脂,并在5 min内完成环氧树脂的固化。HP-RTM技术的使用使宝马i3的零部件数量减少了2/3,有效减轻了质量[47]。

VIMP成型技术是在RTM工艺基础上发展而来的一种新型成型技术,其工艺原理是在单面刚性模具表面铺覆增强材料后,铺真空袋、抽真空,使模具型腔中形成一个负压,利用真空压力把树脂压入纤维中,并在室温或加热条件下直接固化成型的一种工艺。与RTM工艺相比,VIMP工艺相对简单,制品尺寸和形状不受限制,生产时只需单面刚性模具,成本更低,满足汽车领域大规模生产要求,可用于汽车车顶、挡风板等零部件的制造[51]。

VBO成型工艺是指相对于传统热压罐工艺,依然采用预浸料但不需要热压罐设备,仅在真空压力下固化的工艺技术[52]。该工艺在满足制造要求的同时,避免了使用昂贵的热压罐,减少了构件的成本。与传统热压罐工艺相比,该工艺在推动汽车领域轻量化发展方面更有优势。

热气压成型是将材料加热至软化后,通过气体对其施加压力,使其拉伸并紧贴在模具表面,冷却后得到制品的方法[53]。与传统模压成型技术相比,热气压成型通过气体挤压材料,故只需通过单模便能生产构件,可有效降低生产成本。

气压成型可避免模具之间的刚性接触,使得构件表面成型质量更好。通过气体加压,可以使构件受力均匀,从而得到厚度分布均匀的制品。该方法也因此有着其他方法无法替代的优点。以制造纤维金属层合板为例,通过热气压成型,可以使层合板受力均匀,再加上气体与工件之间为柔性接触,就可以在提高工件表面质量的同时得到性能更高的制品,目前,武汉理工大学陈一哲等[54]通过热气压成型的方法,得到了成型质量良好的碳纤维复合材料零件,图 3为使用气压成型制造的碳纤维零件。

总体来看,采用单一的成型方法难以满足汽车领域对于复合材料构件高效率、低成本的生产要求。为了更好地达到轻量化目标,需要综合每种方法的优缺点,取长补短、合理选择。

5 结束语纤维复合材料因其优良的性能及显著的轻量化效果,在汽车领域中得到了许多应用。为了更好地实现轻量化,需要从轻质材料、结构优化、工艺三方面入手。

(1) 纤维复合材料具有强度高、密度低、抗腐蚀性好等优点,是一种极具潜力的轻量化材料,在高档汽车、特种车辆等工业关键装备上得到了广泛使用;未来,超高强度、高韧性、多功能性、低成本的纤维复合材料将成为重要研究方向。

(2) 纤维复合材料柔性程度和加工自由度高,其结构设计更加灵活多变。通过分级优化、基因遗传算法、人工神经网络等智能优化设计,将纤维复合材料力学性能的优势方向沿结构的传力路径布置,从而最大限度地发挥力学性能优势。

(3) 纤维复合材料目前采用较多的制备工艺,包括模压成型工艺、拉挤成型工艺和液体成型工艺等,此外,以热气压成型工艺为代表的新型成型技术将在大规模、高质量、高效率的复合材料构件生产中起到关键作用。

随着节能减排要求的不断提高,汽车领域的轻量化设计成为了潮流,选择应用纤维复合材料来实现轻量化已是大势所趋。目前,国内有关纤维复合材料的应用大部分集中于较为高端的领域,这与复合材料的制备成本较高有直接关系。为降低复合材料制品成本,可通过进行协同制造与智能制造,提高产品设计水平和可制造性,并利用大数据和人工智能,对制造成本进行预测优化,从而有效控制生产成本影响因素。此外,还可基于物联网技术对复合材料制品建立跟踪管理系统,提高企业自动化管理程度,以降低复合材料构件的价格。

| [1] |

王小霞.道路机动车尾气污染物排放量的预测与控制措施研究[D].西安: 长安大学, 2012. WANG X X. Study on prediction and control measures of motor vehicle pollutant emission[D]. Xi'an: Chang'an University, 2012. |

| [2] |

CACERES C H. Economical and environmental factors in light alloys automotive applications[J]. Metallurgical and Materials Transactions A, 2007, 38(7): 1649-1662. DOI:10.1007/s11661-007-9156-z |

| [3] |

江大志, 鞠苏, 张鉴炜, 等. 复合材料结构轻量化方法及技术[J]. 玻璃钢/复合材料, 2014(9): 85-98. JIANG D Z, JU S, ZHANG J W, et al. Methods and techniques to achieve light-weight design of composite structures[J]. Fiber Reinforced Plastics/Composites, 2014(9): 85-98. DOI:10.3969/j.issn.1003-0999.2014.09.012 |

| [4] |

白颐, 马捷, 乔冰, 等. 化工新材料应用于我国汽车轻量化的机会分析—赴德国赢创工业集团考察的启示[J]. 化学工业, 2018, 36(1): 43-47. BAI Y, MA J, QIAO B, et al. The opportunity analysis of new chemical materials application in China's automobile lightweight—the enlightenments from Evonik Industries AG in Germany[J]. Chemical Industry, 2018, 36(1): 43-47. DOI:10.3969/j.issn.1673-9647.2018.01.007 |

| [5] |

INGARAO G, LORENZO R D, MICARI F. Sustainability issues in sheet metal forming processes: an overview[J]. Journal of Cleaner Production, 2011, 19(4): 337-347. DOI:10.1016/j.jclepro.2010.10.005 |

| [6] |

王本力, 曾昆. 加快汽车轻量化材料创新发展[J]. 新材料产业, 2018(10): 17-19. WANG B L, ZENG K. Accelerating the innovation and development of automotive lightweight material[J]. Advanced Materials Industry, 2018(10): 17-19. |

| [7] |

游国强, 郭伟, 张秀丽, 等. 镁合金摩擦焊的研究进展[J]. 材料工程, 2018, 46(1): 141-148. YOU G Q, GUO W, ZHANG X L, et al. Research progress in friction welding of magnesium alloy[J]. Journal of Materials Engineering, 2018, 46(1): 141-148. |

| [8] |

PANG Q, ZHANG J H, HU Z L, et al. Characterization of microstructure, mechanical properties and formability for thermomechanical treatment of friction stir welded 2024-O alloys[J]. Materials Science and Engineering: A, 2019, 765: 138303. DOI:10.1016/j.msea.2019.138303 |

| [9] |

付彭怀, 彭立明, 丁文江. 汽车轻量化技术:铝/镁合金及其成型技术发展动态[J]. 中国工程科学, 2018, 20(1): 84-90. FU P H, PENG L M, DING W J. Automobile lightweight technology: development trends of aluminum/magnesium alloys and their forming technologies[J]. Engineering Sciences, 2018, 20(1): 84-90. |

| [10] |

丁叁叁, 田爱琴, 王建军, 等. 高速动车组碳纤维复合材料应用研究[J]. 电力机车与城轨车辆, 2015(增刊1): 1-8. DING S S, TIAN A Q, WANG J J, et al. Research on application of carbon fiber composite in high speed EMUs[J]. Electric Locomotives & Mass Transit Vehicles, 2015(Suppl 1): 1-8. |

| [11] |

付鹏强, 蒋银红, 王义文, 等. CFRP制孔加工技术的研究进展与发展趋势[J]. 航空材料学报, 2019, 39(6): 32-45. FU P Q, JIANG Y H, WANG Y W, et al. Research progress and perspective trend of drilling technology for carbon fiber reinforced polymer[J]. Journal of Aeronautical Materials, 2019, 39(6): 32-45. |

| [12] |

李天亮. 碳纤维复合材料在轨道客车上应用前景分析[J]. 装备制造技术, 2016(4): 159-161. LI T L. Analysis of application prospect of carbon fiber composite materials in railway vehicle[J]. Equipment Manufacturing Technology, 2016(4): 159-161. DOI:10.3969/j.issn.1672-545X.2016.04.051 |

| [13] |

竺铝涛. 汽车用碳纤维复合材料的发展历程及应用[J]. 上海汽车, 2013(11): 52-55. ZHU L T. Development and application of carbon fiber composites for automobile[J]. Shanghai Auto, 2013(11): 52-55. |

| [14] |

肖艳. 复合材料国内市场展望[J]. 化学工业, 2012(8): 38-42. XIAO Y. Composite materials outlook at home and abroad[J]. Chemical Industry, 2012(8): 38-42. DOI:10.3969/j.issn.1673-9647.2012.08.012 |

| [15] |

张胜男, 刘艳兵. 汽车用碳纤维复合材料的结构设计与加工工艺[J]. 汽车工艺与材料, 2018(9): 1-8. ZHANG S N, LIU Y B. Structural design and processing technology of carbon fiber composites for automobile[J]. Automobile Technology & Material, 2018(9): 1-8. |

| [16] |

李春晓. 碳纤维及其复合材料在汽车领域的应用[J]. 新材料产业, 2019(1): 5-7. LI C X. Application of carbon fiber and its composites in automobile field[J]. Advanced Materials Industry, 2019(1): 5-7. |

| [17] |

刘万双, 魏毅, 余木火. 汽车轻量化用碳纤维复合材料国内外应用现状[J]. 纺织导报, 2016(5): 48-52. LIU W S, WEI Y, YU M H. Current situations of carbon fiber reinforced composites used for lightweighting of automobile at home and abroad[J]. China Textile Leader, 2016(5): 48-52. DOI:10.3969/j.issn.1003-3025.2016.05.016 |

| [18] |

赵艳荣, 胡平, 梁继才, 等. 碳纤维复合材料在汽车工业中的应用[J]. 合成树脂及塑料, 2015, 32(5): 95-98. ZHAO Y R, HU P, LIANG J C, et al. Application of carbon fiber composites in the automotive industry[J]. China Synthetic Resin and Plastics, 2015, 32(5): 95-98. DOI:10.3969/j.issn.1002-1396.2015.05.027 |

| [19] |

吴方贺.碳纤维复合材料发动机罩结构设计与优化[D].长春: 吉林大学, 2017. WU F H. Structural design and optimization of carbon fiber reinforced plastic engine hood[D]. Changchun: Jilin University, 2017. |

| [20] |

杨柳.复合材料蜂窝夹层结构性能与连接研究及其在汽车车身上的应用[D].广州: 华南理工大学, 2012. YANG L. Study on performance and joint of composite honeycomb sandwich structures applied on automotive body[D]. Guangzhou: South China University of Technology, 2012. |

| [21] |

汪冬冬.基于碳纤维复合材料特性的下摆臂结构轻量化设计[D].长沙: 湖南大学, 2017. WANG D D. Lightweight design of lower arm structure based on characteristics of carbon fiber composite[D]. Changsha: Hunan University, 2017. |

| [22] |

姚铭, 张仲桢. 复合材料结构优化技术在飞机设计中的应用[J]. 中国制造业信息化, 2011(7): 17-21. YAO M, ZHANG Z Z. Research on the aircraft design of composite structure optimization[J]. Manufacturing Information Engineering of China, 2011(7): 17-21. DOI:10.3969/j.issn.1672-1616.2011.07.005 |

| [23] |

SUH M W, LEE J H, CHO K Y, et al. Section property method and section shape method for the optimum design of vehicle body structures[J]. International Journal of Vehicle Design, 2002, 30(1/2): 115-134. DOI:10.1504/IJVD.2002.002027 |

| [24] |

杨绍勇.复合材料悬架控制臂结构轻量化设计[D].长沙: 湖南大学, 2017. YANG S Y. Lightweight design of composite automotive suspension control arm structure[D]. Changsha: Hunan University, 2017. |

| [25] |

段尊义.纤维增强复合材料框架结构拓扑与纤维铺角一体化优化设计[D].大连: 大连理工大学, 2016. DUAN Z Y. Integrated optimization design of structural topology and laying angle of fiber reinforced composite frame[D]. Dalian: Dalian University of Technology, 2016. |

| [26] |

BENDSOE M P, KIKUCHI N. Generating optimal topologies in structural design using a homogenization method[J]. Computer Methods in Applied Mechanics & Engineering, 1988, 71(2): 197-224. |

| [27] |

BENDSEE M P. Optimal shape design as a material distribution problem[J]. Structural and Multidisciplinary Optimization, 1989, 1(4): 193-202. |

| [28] |

XIE Y M, STEVEN G P. A simple evolutionary procedure for structural optimization[J]. Computers & Structures, 1993, 49(5): 885-896. |

| [29] |

WANG M Y, WANG X M, GUO D M. A level set method for structural topology optimization[J]. Computer Methods in Applied Mechanics and Engineering, 2003, 192(1): 227-246. |

| [30] |

CHENG G D, CAI Y W, XU L. Novel implementation of homogenization method to predict effective properties of periodic materials[J]. Acta Mechanica Sinica, 2013, 29(4): 550-556. DOI:10.1007/s10409-013-0043-0 |

| [31] |

同新星.复合材料层合板柔性机构拓扑优化方法研究[D].西安: 西北工业大学, 2017. TONG X X. Research on topology optimization method for compliant mechanisms with composites laminated plates[D]. Xi'an: Northwestern Polytechnical University, 2017. |

| [32] |

SCIUVA M D, GHERLONE M, LOMARIO D. Multi-constrained optimization of laminated and sandwich plates using evolutionary algorithms and higher-order plate theories[J]. Composite Structures, 2003, 59(1): 149-154. |

| [33] |

ABOUHAMZE M, SHAKERI M. Multi-objective stacking sequence optimization of laminated cylindrical panels using a genetic algorithm and neural networks[J]. 2007, 81(2): 253-263.

|

| [34] |

SARGENT P M, IGE D O, BALL N R. Design of laminate composite layups using genetic algorithms[J]. Engineering with Computers, 1995, 11(2): 59-69. DOI:10.1007/BF01312200 |

| [35] |

吴杰, 单颖春, 刘献栋.复合材料板簧的铺层方式及结构尺寸优化[C]//2015中国汽车工程学会年会论文集(Vol 3).上海: 2015中国汽车工程学会年会, 2015: 984-987. WU J, SHAN Y C, LIU X D. Lay-up and structure optimization of composite leaf spring[C]//Proceedings of 2015 China Society of Automotive Engineering Annual Meeting (Vol 3). Shanghai: 2015 Annual Meeting of China Society of Automotive Engineering, 2015: 984-987. |

| [36] |

程章, 朱平, 冯奇, 等. 碳纤维复合材料汽车翼子板优化设计研究[J]. 汽车工程学报, 2015, 5(5): 367-374. CHENG Z, ZHU P, FENG Q, et al. Optimization study on carbon fiber reinforced plastic vehicle fender[J]. Chinese Journal of Automotive Engineering, 2015, 5(5): 367-374. |

| [37] |

郭润清, 侯文彬, 胡平, 等. 车身轻量化中梁截面优化的研究与实现[J]. 汽车工程, 2012, 34(1): 40-45. GUO R Q, HOU W B, HU P, et al. Research and implementation of beam section optimization for vehicle body lightweighting[J]. Automotive Engineering, 2012, 34(1): 40-45. |

| [38] |

张志飞, 陈仁, 徐中明, 等. 面向多目标的汽车悬架控制臂拓扑优化研究[J]. 机械工程学报, 2017, 53(4): 114-121. ZHANG Z F, CHEN R, XU Z M, et al. Research on multi-objective topology optimization of vehicle suspension control arm[J]. Journal of Mechanical Engineering, 2017, 53(4): 114-121. |

| [39] |

扶原放, 金达锋, 乔蔚炜. 微型电动车车架结构优化设计方法[J]. 机械工程学报, 2009, 45(9): 210-213. FU Y F, JIN D F, QIAO W W. Optimization method for a mini electric vehicle frame structure[J]. Journal of Mechanical Engineering, 2009, 45(9): 210-213. |

| [40] |

姜雪光.基于渐进均匀化理论的复合材料性能预测与分析[D].哈尔滨: 东北林业大学, 2018. JIANG X G. The property prediction and analyzation of composites based on asymptotic homogenization theory[D]. Harbin: Northeast Forestry University, 2018. |

| [41] |

谢涛, 刘静, 刘军考. 结构拓扑优化综述[J]. 机械工程师, 2006(8): 22-25. XIE T, LIU J, LIU J K. Overview of structural topology optimization[J]. Mechanical Engineer, 2006(8): 22-25. |

| [42] |

张强.碳纤维复合材料汽车引擎盖的设计和工艺研究[D].武汉: 武汉理工大学, 2014. ZHANG Q. The design and process study of CFRP hood[D]. Wuhan: Wuhan University of Technology, 2014. |

| [43] |

王跃飞.碳纤维增强复合材料HP-RTM成型工艺及孔隙控制研究[D].长沙: 湖南大学, 2017. WANG Y F. Research on forming CFRP components and controlling porosity with HP-RTM process[D]. Changsha: Hunan University, 2017. |

| [44] |

胡章平.长玻璃纤维增强聚丙烯复合材料模压成型工艺研究[D].长沙: 湖南大学, 2015. HU Z P. Study on forming process of long glass fiber reinforce polypropylene composites[D]. Changsha: Hunan University, 2015. |

| [45] |

陈博. 我国复合材料拉挤成型技术及应用发展情况分析[J]. 玻璃钢/复合材料, 2014(9): 34-41. CHEN B. Development of the composites pultrusion processes & applications in China[J]. Fiber Reinforced Plastics/Composites, 2014(9): 34-41. |

| [46] |

王瑛琪, 盖登宇, 宋以国. 纤维缠绕技术的现状及发展趋势[J]. 材料导报, 2011, 25(5): 110-113. WANG Y Q, GAI D Y, SONG Y G. Present situation and development tendency of filament winding technology[J]. Materials Review, 2011, 25(5): 110-113. |

| [47] |

张婧, 于今, 熊磊, 等. 车用碳纤维复合材料性能及成型工艺[J]. 科技导报, 2016, 34(8): 26-30. ZHANG J, YU J, XIONG L, et al. Performance and molding processes of automotive carbon fiber reinforced plastics[J]. Science & Technology Review, 2016, 34(8): 26-30. |

| [48] |

GARDINER G. The rise of HP-RTM[EB/OL]. (2015-05-01)[2019-05-11]. https://www.compositesworld.com/articles/the-rise-of-hp-rtm.

|

| [49] |

ZHANG K, GU Y, LI M, et al. Effect of rapid curing process on the properties of carbon fiber/epoxy composite fabricated using vacuum assisted resin infusion molding[J]. Materials & Design, 2014, 54: 624-631. |

| [50] |

FAIS C. Lightweight automotive design with HP-RTM[J]. Reinforced Plastics, 2011, 55: 29-31. |

| [51] |

崔辛, 刘钧, 肖加余, 等. 真空导入模塑成型工艺的研究进展[J]. 材料导报, 2013, 27(17): 14-18. CUI X, LIU J, XIAO J Y, et al. Research progress of vacuum infusion molding process[J]. Materials Review, 2013, 27(17): 14-18. |

| [52] |

张璇, 沈真. 航空航天领域先进复合材料制造技术进展[J]. 纺织导报, 2018(增刊1): 72-79. ZHANG X, SHEN Z. Progress in manufacturing technology of composite materials in the aerospace field[J]. China Textile Leader, 2018(Suppl 1): 72-79. |

| [53] |

章俊波, 罗庆青, 郑建雄. 国内塑片气压热成型机发展趋势探讨[J]. 机电工程技术, 2013, 42(6): 213-214. ZHANG J B, LUO Q Q, ZHENG J X. Discussion on development trend of thermoforming machine[J]. Mechanical & Electrical Engineering Technology, 2013, 42(6): 213-214. |

| [54] |

陈一哲, 刘志文, 王辉, 等.一种碳纤维金属层板曲面件的固化/成形/热处理一体化制备方法: CN109334164A[P]. 2019-02-15. CHEN Y Z, LIU Z W, WANG H, et al. An integrated method of curing/forming/heat treatment for curved parts of carbon fiber metal laminates: CN109334164A[P]. 2019-02-15. |

2020, Vol. 48

2020, Vol. 48