精密工程测量也被称为特种精密工程测量、大型特种精密工程测量、精密测量等,是以经典的测绘学理论与方法为基础,运用现代大地测量学和计量学等科技新理论、新方法与新技术,针对工程与工业建设中的具体问题,使用专门的仪器设备,以高精度与高科技的特殊方法采集数据、进行数据处理,为获得所需要的数据与图形资料而进行的测量工作。精密工程测量的绝对测量精度优于毫米级或相对测量精度达到1×10-5以上,具有高精度、高可靠性、自动化程度高等特点,是工程测量学科中最具有活力的一个研究与实践方向,引领着工程测量学科的发展。

近年来,随着现代科学技术的不断进步和我国综合国力的不断提高,我国大型工程项目尤其是大科学工程得到了蓬勃的发展,如载人航天、探月工程、FAST(five hundred meter aperture spherical radio telescope)工程、高能粒子加速器等工程,其复杂的结构和精密的测量要求在施工、安装、检测、控制和监测等领域,都对精密工程测量提出了更高的要求,使得精密工程测量得到了飞速的发展,精密测量技术在加速器工程、高铁工程、大型射电望远镜工程和工业测量等领域都发挥了不可替代的作用,成为影响工程整体质量的重要因素,因此,加强对精密工程测量技术的研究和应用十分重要。

值此《测绘学报》创刊60周年之际,总结我国精密工程测量的发展历史、现状和趋势,尤其是近20年来精密工程测量的快速发展经验,展望精密工程测量发展的趋势,建立符合我国国情的精密工程测量体系,对于促进我国经济建设和国防建设具有重要意义。

1 精密工程测量仪器的发展精密测量仪器一直是精密工程测量发展的重要推动力,近年来,精密工程测量仪器在测量精度、测量范围、测量自动化等方面都得到了显著的进步,逐步呈现出了多传感器集成精密测量系统的趋势。激光跟踪仪、激光扫描仪、测量机器人、各种高精度GNSS(Global Navigation Satellite System)接收机、电子全站仪、水准仪以及各种专用测量仪器的发展, 为精密测量提供了技术保障[3]。最为显著的发展体现在精密测距技术、多传感器集成测量技术等方面。

1.1 精密测距技术与精密测角技术相比,精密工程测量仪器在精密测距技术领域的进步更为显著。在相当长的时间内,全站仪的最高测距精度都稳定在±(1 mm+1×10-6×D)左右,其中,D为测量距离,以千米为单位。以TS60、MS05A、S8等为代表的全站仪,其测距精度都提高到了±(0.6 mm+1×10-6×D),进一步提高了精密工程控制网测量、变形监测等领域的测量精度。

经典的ME5000精密测距仪的激光频率为510 MHz,带宽20 MHz,配合单棱镜的测量范围为20~8000 m,测距精度为±(0.2 mm+0.2×10-6×D),一直是最高精度的远距离精密测距仪。瑞士徕卡公司在对ME5000的测距技术进行优化后,通过大幅度提高测距频率和带宽,解决了激光跟踪仪在测量范围、测量精度等方面的绝对距离测量(absolute distance meter,ADM)问题,先后研制成功具有绝对测距功能的LTD/AT系列激光跟踪仪,并于2012年推出了μ-Base型精密激光测距仪,其相关测距参数如表 1所示。

| 型号 | 激光频率 | 带宽/MHz | 测距精度 | 测量范围/m |

| ME5000 | 510 MHz | 20 | ±(200 μm+0.2 μm/m) | 20~8000 |

| LTD500 | 900 MHz | 150 | ±50 μm | 0~40 |

| μ-Base | 2.4 GHz | 300 | ±10 μm | 0~160 |

从表 1中可以看出,随着测距频率的增加,μ-Base测距仪的测距精度得到了大幅度提高,最小测程在减小,在160 m的距离上,测距精度优于±10 μm,在精密工程测量、工业测量、野外基线测量等领域都得到了成功应用。

与ADM测距技术相比,激光干涉测距(interferometer,IFM)具有测量速度快、测量精度高等优点,其最大测距范围可以达到0~80 m,测距精度可以达到±0.5 μm/m,可以满足精密动态测量、工业测量等领域。德国ETALON公司于2010年研制的激光跟踪干涉仪(laser tracer)测量系统,该测距仪在精密激光干涉测距的基础上,配合精密基准球稳定支撑技术,使空间距离的测量精度提高到±(0.2 μm+0.3 μm/m),激光干涉测距分辨率为0.001 μm,测距范围0~15 m,在精密工业测量、精密机械校准等领域得到了成功应用[8]。

组合测距(ADM & IFM,AIFM)是最新发展的精密测距技术,它融合了IFM和ADM精密测距技术的优点,克服了ADM单频测距的缺点,采用较宽范围内的光谱进行测量,能消除微米级的偏振误差,又解决了IFM只能进行相对距离测量的缺点。

1.2 多传感器集成测量技术在精密工程测量领域,常用的精密测量仪器主要包括激光跟踪仪、激光扫描仪、全站仪、GNSS接收机、陀螺经纬仪、数字摄影测量、静力水准仪、电子水准仪以及各种测量传感器等。各种测量仪器都具有自己独特的优势,在精密工程测量的各个领域发挥了各自重要的作用。但是随着大型复杂工程的进一步发展,迫切地需要多种测量仪器紧密地结合起来,充分发挥各自的性能和功能优势,实现多传感器的集成测量,更好地解决复杂大型工程的特殊测量、三维测量要求。多传感器集成测量的发展主要体现在以下几个方面。

1.2.1 超站仪测量技术集成国内外相关单位自上世纪末就开始了多传感集成测量的相关研究,到21世纪初,徕卡等公司相继推出了以Smart Station为代表的超站仪,第一次将全站仪和GNSS接收机系统的集成起来,实现了全站仪任意设站即可获取测站中心三维坐标。国内相关机构在此基础开展了超站仪配合陀螺仪开展精密工程测量的研究,借助于GNSS的全局定位测量、陀螺的定向测量和全站仪的碎步测量功能,在一定程度上实现“无标石测量”,突破了精密工程测量的“先控制后碎步,先整体再局部”的传统测量原则,极大地提高了精密工程测量的作业效率。

1.2.2 摄影测量技术与球坐标测量系统的集成近景数字摄影测量具有测量精度高、便携性好、自动化程度高、非接触测量、三维点坐标批量测量等优点,在大型天线产品安装与检测、文物保护、工业产品测量与检测等领域有着成功的应用。近十年来,数字摄影测量作为测量系统的“眼睛”,其在测量自动化等方向发挥的作用越来越显著,先后和全站仪、激光跟踪仪、三维激光扫描仪等精密测量技术实现了紧密的融合。目前,TS60、IS3等智能全站仪均具有CCD(charge-coupled device)图像测量功能,采用直接将CCD或CMOS(complementary metal oxide semiconductor)传感器安装到全站仪内部,通过全站仪望远镜得到视场内图像,再通过标定全站仪测站坐标系和CCD坐标系的关系,即可计算出任何一个图像像素点在全站仪坐标系下对应的水平角度和垂直角度。在测量中,用户选中图像上任何一点,系统都可以将选中点的像素值转换为全站仪的水平角和垂直角,在全站仪马达的驱动下,即可实现望远镜十字丝中心和选择点的精密重合,即“图像照准”功能。该技术实现了在无反射棱镜测量条件下的任意目标精密照准问题,解决了上、下天顶附近人工照准目标困难的难题,为测量的自动化提供了更加先进的技术基础。

激光跟踪仪也属于精密球坐标测量系统,目前,主流的跟踪仪厂商都推出了基于图像测量功能的激光跟踪仪六自由度测量技术,如T-Cam、T-Probe、B-Probe、T-Scan等产品。六自由度测量靶标主要由一个CCR(corner cube reflector)测量靶球和若干个LED发光标志组成,其基本原理是激光跟踪仪实时跟踪测量六自由度靶球的三维坐标位置值,通过图像实时测量LED(light emitting diode)发光标志并计算六自由度靶标的姿态值,从而实现六自由度测量并可以实时解算六自由靶标探针点的三维坐标值,极大地拓展了激光跟踪仪在工业测量中的应用范围。

1.2.3 全站式扫描仪测量技术以全站仪为基础的多传感器集成测量技术近几年来得到了迅速发展,各主要测量仪器制造商都相继推出了新一代集成型全站仪,典型产品包括MS60、IS301、SX10等型号。集成型全站仪除了具有经典全站仪的测量功能外,通常还具有测量机器人的无合作目标测距、图像测量、自动目标识别、锁定跟踪和马达驱动等功能。此外,集成型全站仪的一个显著特征是具备单点和点云的联合测量功能,实现了三维激光扫描仪的全站仪化,使三维扫描仪的测量更接近于经典测量模式,如测站数据拼接、对中整平、先控制后点云扫描测量等。以徕卡MS60全站式扫描仪为例,其具备智能全站仪、CCD摄影、GNSS、三维激光扫描仪等4项功能,三维点云的最大采样频率可以达到1000点/s,采用全新的波形数字化测距技术(wave form digitizingtechnology,WFD),极大地提高了扫描测量的精度,在隧道断面扫描测量、变形监测、大容量计量等领域也有着应用前景。

2 精密工程测量理论的发展精密工程测量的基础仍然是经典大地测量、工程测量理论,测量数据的处理方法仍以经典测量数据处理理论为基础,但是由于精密工程测量基于实践、服务生产的特殊需要,又发展了针对各种专用测量仪器设备的测量和数据处理方法,从而发展了经典测量的理论[1]。近几年,国内精密工程测量理论的发展主要集中在以下几个方面。

2.1 精密距离三维坐标交会测量交会测量是精密工程测量领域的一种重要的位置测量方法,但是高精度的交会测量多采用角度交会测量方法,这主要是长期以来测距精度低于测角精度,如精密全站仪的测角精度为±0.5″,远高于±(0.6 mm+1×10-6×D)的测距精度。此外,传统的角度和距离交会测量都是以大地水平面为基准,而随着精密工程测量的进一步发展,激光精密测距精度得到了大幅度提高,逐步发展起空间任意倾斜姿态的精密距离三维点坐标交会测量技术。

精密距离三维坐标交会测量技术首先采用基于激光干涉测距的任意姿态测站定向原理,由于只有激光距离观测值而无角度值,控制网存在数亏,需要采用加权秩亏自由网平差模型,通过建立附加约束矩阵解决激光干涉测距网形亏的平差解算问题,解算各个激光干涉测距仪中心的三维坐标值,再利用空间距离三维交会原理求解空间点的三维坐标值。相关研究表明[8],基于精密距离交会测量的三维坐标误差小于±20 μm,并可建立空间三维点坐标PDOP(position dilution of precision)值模型,实现对空间距离交会图形的优化。

2.2 工业数字摄影测量数据处理理论工业数字摄影测量(industrial photogrammetry)是实施工业测量的一种重要方法,利用相机对被测目标拍摄像片,通过图像处理和摄影测量处理,以获取目标的几何形状和运动状态,属于近景摄影测量范畴[9]。该系统可以瞬间获取被测目标大量物理信息和几何信息,特别适用于测量点众多的目标,且属于非接触性测量,不伤及测量目标,适合于动态目标的外形和运动状态测量,经过近20年的发展逐步形成了完整的软硬件系统,在文物保护、天线形面、工业检测、动态测量等领域都得到了广泛应用。

工业数字摄影测量的基本平差解算模型是共线方程,虽然该模型来源于经典摄影测量,但在工业数字摄影测量在发展和完善过程中,先后在以下几个理论研究方面取得了突破。

(1) 建立了编码标志的若干编码规则,实现了环状和点状等不同类型编码标志的自动匹配和识别。

(2) 优化点状编码标志的边缘检测模型,采用灰度加权质心法、灰度平方加权质心法等模型,提高了标志中心的提取精度。

(3) 建立基于定向棒和编码标志的多片自动化概略定向模型,实现了大量相片的快速自动定向和同名点匹配。

正是随着上述数据理论模型的优化和相机硬件设备性能的提高,工业数字摄影测量精度得到了极大的提高,目前三维点坐标测量精度已经优于±(4 μm+4 μm/m)。

2.3 变形监测数据处理变形监测数据处理一直是精密工程测量数据处理的一个重要研究方向。由于变形体的结构、组成物质的物理力学性质、外力作用的复杂性和不确定性等因素, 建立合适变形监测数据处理模型比较困难,因此用数学模型来逼近、模拟和揭示变形体的变形和动态特性成为新的研究方向。其中比较有代表性的模型有:确定函数模型、回归分析模型、时间序列分析模型、灰色系统模型、卡尔曼滤波模型、神经网络模型、马尔柯夫模型和尖顶突变模型。作为人工智能的重要组成部分,专家系统近年来在变形监测领域也得到了较好的应用[17-19]。

需要指出的是,为了提高变形监测数据处理的精度,前述变形监测数据处理模型逐步出现了融合的趋势,如神经网络模型和灰色系统模型的联合数据处理;另一方面,以神经网络为代表的智能数据处理方法在变形监测领域得到了越来越多的应用,如基于EEMD去噪和果蝇算法等。此外,在变形监测预报方面也取得了良好的应用。

精密工程测量的理论在多传感器组合系统建立(同时确定位置、姿态)、地基SAR形变测量等方面亦有一些进展,限于篇幅,不再赘述。

3 精密工程测量技术典型应用 3.1 粒子加速器准直测量粒子加速器是进行物理基础实验的大型科学装置,西方发达国家在该领域的起步较早,大型加速器较多,其中典型的是欧洲核子研究中心(CERN)建设的世界上最大的正负电子对撞机LEP(large electron-positron collider)。LEP建立于地下百米深、直径为8.6 km、周长27 km的环形隧道里,整个加速器轨道上布设了5000块四级聚焦磁铁和两级弯转磁铁,并于2007年升级改造为大型强子对撞机LHC(large hadron collider)。我国从20世纪80年代开始建设大型粒子加速器,目前已建成BEPC、CSR、SSRF和CSNS等粒子加速器。

粒子加速器准直测量是实现粒子加速器精密安装和运营阶段的重要工作,主要包括两个方面:一是在加速器建造阶段的控制测量和安装测量,目的是将各类复杂的设备元件安装定位于设计位置,并实现粒子束流轨道的高度平滑性;二是在加速器运行阶段的变形监测,包括控制网的变形监测和设备元件的变形监测,根据变形情况调整设备的相对位置,以保证加速器的正常运行。

加速器准直测量工作属于大型精密工程测量范畴,涵盖了大地测量学、精密工程测量学、几何量计量等诸多学科内容。与常规精密工程测量相比,加速器准直测量具有范围大(几十米到几十千米)、测量环境狭窄、测量检核条件少等特点,但随着加速器规模的不断增大以及设计需求的不断提高,准直测量的各项精度指标也在不断提高,关键元件的定位精度从过去的0.5 mm提高到了0.1 mm,直线段(202 m)飘移管直线精度优于0.1 mm,储存环关键磁铁元件定位精度达到0.07 mm等。以中国最新建设的散裂中子源(CSNS)粒子加速器为例,在200 m直线加速器和400 m同步环形加速器准直测量中,其关键磁铁的安装测量精度指标如表 2所示,其中,ΔX、ΔY、ΔZ、ΔθX、ΔθY、ΔθZ分别是坐标轴的平移分量和旋转分量。

| 磁铁 | ΔX/mm | ΔY/mm | ΔZ/mm | ΔθX/mrad | ΔθY/mrad | ΔθZ/mrad |

| 超导铁SCQ | 0.15 | 0.15 | 0.2 | 0.1 | 0.1 | 0.1 |

| 弯转铁B | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.1 |

| 四极铁Q | 0.15 | 0.15 | 0.5 | 0.5 | 0.5 | 0.2 |

| 六级铁S | 0.15 | 0.15 | 0.5 | 0.5 | 0.5 | 0.5 |

精密工程测量技术在粒子加速器准直测量中的作用主要如下。

3.1.1 建立高精度三维控制网在加速器覆盖区域内布设足够密度的控制点,经过多次测量和平差后得到统一坐标系下的三维坐标值。

粒子加速器控制网包括永久控制点和加密控制点,地面控制点均为强制对中装置且基坑深挖到基岩,对中装置采用弧形结构以满足激光跟踪仪测量时角隅反射器的放置,其表面刻画十字线作为对中标志,以满足全站仪和经纬仪的测量对中需要。

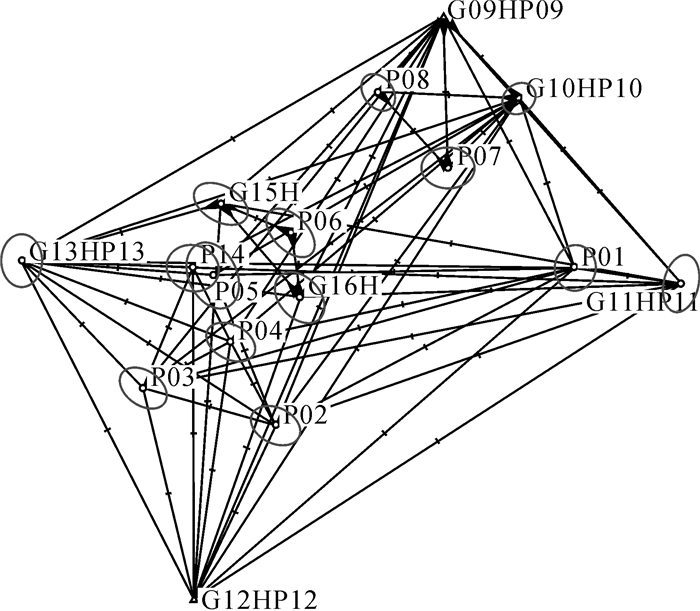

粒子加速器控制测量主要采用精密全站仪、投点仪、水准仪和GNSS接收机等测量设备,通过边角网、水准网、和GNSS网的联合平差,完成平面网和高程网测量,并将地面控制网传递到地下,全网三维坐标平差精度一般要求优于±3 mm。以CSNS粒子加速器为例,其控制网如图 1所示。

|

| 图 1 CSNS地面控制网 Fig. 1 The ground control network of CSNS |

3.1.2 建立高精度隧道控制网

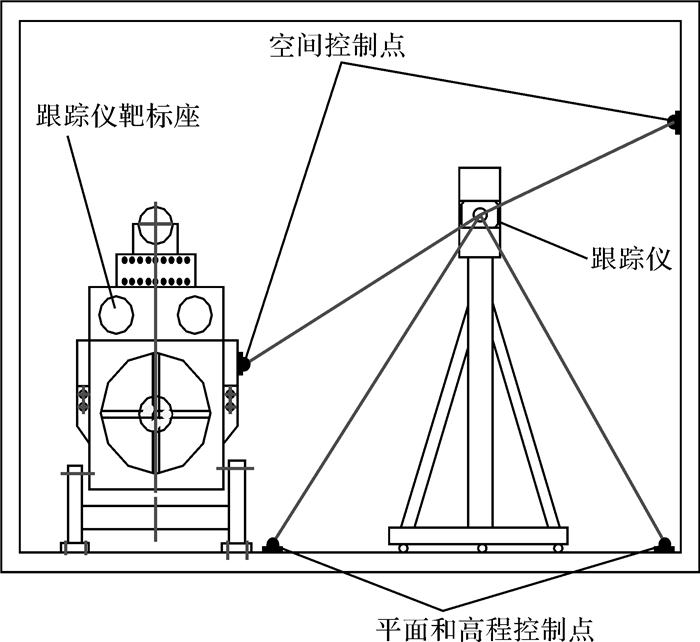

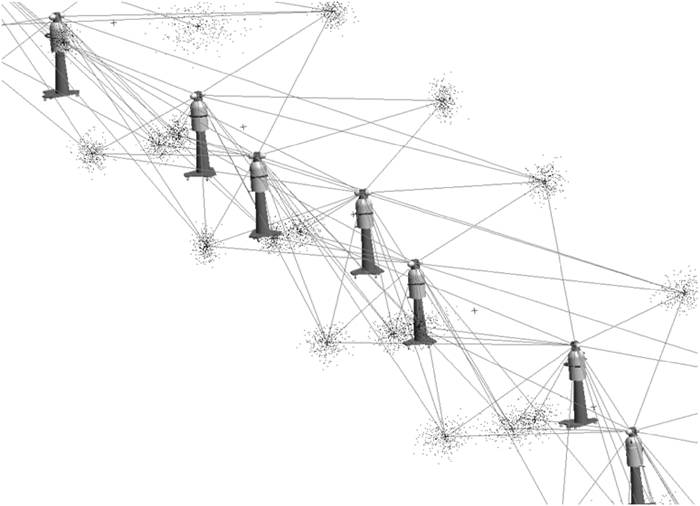

建立高精度粒子加速器隧道控制网,作为安装测量的基准。加速器隧道是直伸狭长的整体结构,在环形区有较大的弧度,网形结构较差,通视条件有限。早期的粒子加速器隧道控制网多采用边角网和水准网相结合的方式,包括光学经纬仪(T3) 测角、DISTINVAR精密测距、偏距仪测弦髙和光学水准测高程等。近20年来,粒子加速器主要采用激光跟踪仪进行隧道准直测量,固定角隅反射器靶座作为控制点,加强控制点在空间内分布的均匀性(见图 2),通过激光跟踪仪多次设站和重复测量控制点,由多段多区域的控制点交叉增强隧道控制网的图形结构,整体布局呈直伸重叠边角锁网的形式,如图 3所示。

|

| 图 2 隧道控制点的布设 Fig. 2 The distribution chart of tunnel control point |

|

| 图 3 隧道环形三维控制网 Fig. 3 The tunnel ring control network |

以CSNS粒子加速器为例,其直线隧道按31段布设控制点,每段5个点,分别位于地面、墙壁和天花板,测量过程采用激光跟踪仪自由建站与搬站测量相结合的方式,在每两个测段控制点的中间位置建站,从隧道一端往另一端依次测量通视范围内所有控制点坐标(不少于3个),如图 4所示。

|

| 图 4 激光跟踪仪布设隧道控制网 Fig. 4 The tunnel ring control network with Laser Tracker |

CSNS粒子加速器工程中,采用标称测角和测距精度分别为±(18 μm+3 μm/m)和±(20 μm+1.1 μm/m)的SMX激光跟踪仪进行三维控制网测量,两次测量平差后的点位精度如表 3所示。

| mm | ||||

| mx | my | mz | mp | |

| 第1次 | 0.06 | 0.17 | 0.12 | 0.22 |

| 第2次 | 0.02 | 0.14 | 0.11 | 0.18 |

粒子加速器隧道控制网的高程测量采用一等几何水准测量,其高差测量值平差结果与激光跟踪仪高差平差结果如表 4所示。

| mm | |||

| 误差 | 水准测量 | SMX1 | SMX2 |

| 最大误差 | 0.083 | 0.840 | 1.540 |

| 最小误差 | 0 | -0.345 | -0.152 |

| 平均误差 | 0.063 | 0.426 | 0.570 |

3.1.3 磁铁精密安装测量

隧道控制网布设后,即建立了磁铁元件安装的全局坐标系。在磁铁元件的顶部或侧面布设3个以上的靶座作为特征点,激光跟踪仪任意位置自由设站后,测量不少于3个的隧道控制点,将激光跟踪仪测站坐标系恢复到全局坐标系,测量磁铁元件的特征点,根据特征点三维坐标值计算磁铁元件的位置和姿态参数,指导磁铁元件安装到理论位置。

综上所述,CSNS测量属于典型的精密工程测量,综合采用了GNSS、全站仪、激光跟踪仪和精密水准仪等多种测量技术,充分发挥了各种测量技术的优势,完成了地面控制网测量、隧道控制网测量、地上地下控制网联测、加速器准直测量等内容,保证了加速器安装要求,在加速器大型精密科学工程建设和运营中发挥了精密工程测量不可替代的作用。

3.2 工业测量工业测量是在工业生产和科研各环节中,为产品的设计、模拟、测量、放样、仿制、仿真、质量控制和运动状态,提供测量技术支撑的一门学科[9],主要解决工业部件设计、制造、安装、放样、检测、质量控制、状态监测等过程中的形状、位置、尺寸等参数测量与解算等问题。工业测量理论和方法主要来源于精密工程测量和几何量计量,随着工业产品的测量尺寸和复杂性的提高,工业测量得到了蓬勃的发展,极大地拓展了精密工程测量的应用范围。

大尺寸工业测量(large-scale coordinates measurement system, LCMS)是指测量范围在几米到几十米范围内的工业测量,英国著名学者D. W. BERRY将其定义为“是一种关于几何量的测量,它将大地测量技术与工程测量技术结合起来,以解决工程中大型装备的测量问题”,澳大利亚国家测量实验室的M. J. PUTTOCK认为“大尺寸工业测量是指大型工程结构在生产、安装、检测等环节的所进行的测量工作,其测量范围一般超过几米且测量工作是在非实验室环境下进行,是介于实验室的工程测量和大地测量之间的特殊情况下的工程测量”,美国学者W.T.ESTLER认为“大尺寸计量的特点是通过光线在空气中的传播将测量仪器与测量物体之间的信息进行了转移,这种转移可以是被动的,如摄影测量;也可以是主动的,如激光跟踪仪,目标点的位置是通过一束光经过发射、反射、接收等发讯过程实现的转移”[8]。从国内外著名研究机构和学者对大尺寸工业测量的定义可以看出,大尺寸工业测量和精密工程测量具有密不可分的关系,是特殊条件下精密工程测量的应用。

与精密工程测量相比,工业测量的范围虽然相对较小,但是测量对象更加复杂,测量精度也要求更高,因此,工业测量的手段也更加多样化。经过近30年的发展,已经逐步形成了经纬仪、全站仪、激光跟踪仪、关节臂、数字摄影测量、iGPS(infrared/indoor global positioning system)、激光雷达等多种测量系统,使工业测量成为精密工程测量学科中发展速度最快、涉及领域最广的研究方向之一。各种工业测量技术分别有自己独特的优势和局限性,其主要参数的比较和分析如表 5所示[6]。

| 类型 | 典型测量范围/m | 典型点位精度 | 空间坐标测量原理 | 优点 | 缺点 |

| 经纬仪测量系统 | ≤20 | 0.05 mm/5 m0.1 mm/10 m | 空间角度前方交会 | 非接触测量,测量范围大,便携性好,功能强大 | 系统复杂,与观测水平有关,受交会角影响,自动化程度低 |

| 全站仪测量系统 | ≤120 | 0.5 mm/30 m | 球坐标测量 | 无交会角影响,测量范围大 | 接触式测量,精度较低,自动化程度较低 |

| 激光跟踪仪测量系统 | ≤160 | 15 μm+6 μm/m | 球坐标测量 | 无交会角影响,测量范围大,精度高,动态性能好 | 接触式测量,受环境影响较大 |

| 数字摄影测量系统 | ≤10 | 1/10万 | 空间相片交会 | 便携性好,精度高,点批量测量,非接触测量 | 单像片测量范围小,受环境影响较大 |

| 激光雷达测量系统 | ≤24 | 16 μm/1 m241 μm/24 m | 球坐标测量 | 点云测量,速度快,非接触测量 | 受测量物体影响较大,无法单点测量 |

| iGPS测量系统 | ≤40 | 0.12 mm/10 m | 空间角度前方交会 | 多任务测量,测量速度快 | 受交会角度影响,发射器稳定性要求高,接触式测量 |

| 关节臂测量系统 | ≤5 | ±0.1 mm | 空间支导线 | 便携性好,不需要通视,测量灵活 | 测量范围小,接触式测量 |

从表中可以看出,各种工业测量系统有各自的独特优势和适用环境,激光跟踪仪在测距范围(160 m)和测距精度(0.5 μm/m)具有明显优势,而经纬仪的测角精度最高(±0.5″),基本可以满足工业产品在设计、加工、安装、检测等各个环节的测量需求,在航空航天、重工产品制造与安装、大型天线安装与检测等领域得到广泛应用,成为工业产品全生命周期中的重要环节,具有“可测量才可制造,可测量才可安装”的支撑地位。

近几年来,随着我国载人航天、探月工程、FAST等重大科学工程的实施,工业测量的应用逐步呈现出以下特点:

3.2.1 测量范围越来越大以某型航天器为例,其总装后在竖直状态下,高度达到10.4 m,最大直径3.35 m,极大地突破了航天器经典测量范围的要求;在水利工程中,三峡升船机螺母柱比现有同类工业产品的尺寸也大的多;而FAST工程中,天线的最大口径达到500 m,远远大于现有最大口径50 m和65 m的射电望远镜天线。测量范围的大幅度增加,对测量方法、测量技术等都提出了新的要求。

3.2.2 测量精度要求越来越高工业测量精度要求的提高在航天器测量领域和精密加工领域表现得最为突出,航天器的单向姿态微变形测量误差小于±0.5″,核心部件的位置安装误差小于±0.1 mm,而精密机械加工领域的平面度要求达到了微米级。

3.2.3 多种传感器联合测量单类型单台单站工业测量系统已经无法满足工业产品在结构日益复杂、测量环境日益特殊、测量参数日益增多的测量需求,迫切地需要多类型、多站工业测量系统联合测量共同完成复杂工业产品的测量需求。

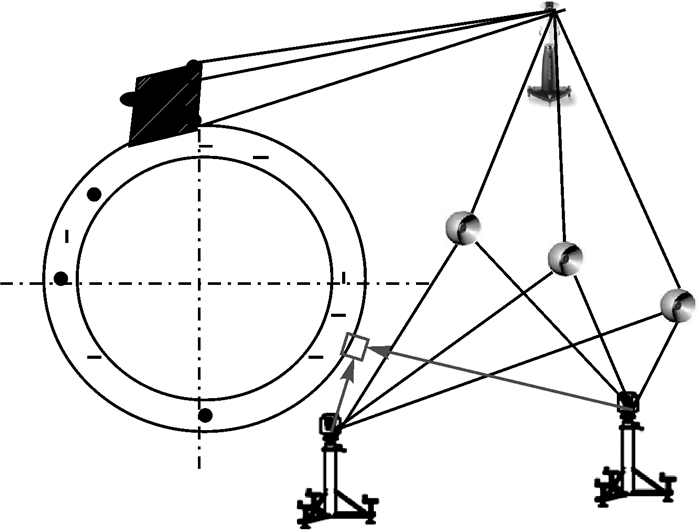

如图 5所示,某型航天器需要同时测量星载天线面板和星载敏感器立方镜之间的姿态关系,并需要将其归算到航天器结构坐标系。传统的单类型单台单站工业测量技术都很难满足要求。相关单位采用经纬仪准直测量和激光跟踪仪球坐标测量技术组成联合测量系统,充分发挥经纬仪高精度准直测量和激光跟踪仪高精度三维坐标测量的优点,通过定向点整体三维边角网平差模型进行多站仪器的定向解算,定位误差优于±0.1 mm,成功实现了天线面板和立方镜及航天器结构坐标系的高精度测量[8]。

|

| 图 5 多类型测量仪器联合测量 Fig. 5 The integrated measuring with multi-surveying instruments |

3.2.4 精密位姿动态测量技术

随着航天器交会对接、工业产品振动测试、武器装备动态测试、天线馈源动态运动等领域的测量需求,工业测量逐步从静态发展到动态,并且对动态测量的采样频率、测量精度等方面都有了较高的要求。

目前,精密位姿动态测量主要有3种方法。

第1种方法是基于球坐标测量系统(如激光跟踪仪)和数字摄影测量相结合,形成六自由度测量技术,实时测量六自由度靶标的位置(X,Y,Z)和姿态(Rx,Ry,Rz)。典型产品如T-MAC六自由度测量靶标,在30 m测量范围内,以1000 Hz的采样频率实时测量六自由度参数,位置测量误差为±(15 μm+6 μm/m),姿态测量误差小于±0.01°。

第2种方法是基于3台以上的球坐标测量系统,通过定向点定向解算建立全局测量坐标系,每个定向后的测站实时跟踪测量空间运动物体的特征点,根据特征点的坐标值实时解算运动物体的位置和姿态。该方法的核心技术主要包括多台仪器系统定向和时间精确同步技术。相关文献[8-10]表明,基于多台全站仪和激光跟踪仪的动态位姿测量系统在FAST馈源测量等工程中都得到了成功应用。

第3种方法是实时动态摄影测量技术,但测量范围有限。

3.2.5 极端环境测量由于工业产品的多样性和复杂性,工业测量的环境极为特殊,最典型案例包括高温锻件测量和航天器真空测量。

3.3 高铁精密测量技术允许速度至少达到250 km/h的专线铁路或允许速度达到200 km/h的既有线铁路称为高速铁路[11]。随着中国经济和社会的快速发展,高速铁路以其速度快、运量大等特点,成为人们出行的主要公共交通工具之一,极大地提高了人们的出行效率。高速铁路要建设成为百年工程,精密工程测量技术和结构变形监测工作是高速铁路建设成套技术的一个重要组成部分,起着举足轻重的作用,其工作质量的好坏将直接影响到工程质量和其运营安全[10]。

按照工程建设阶段可以将高速铁路的精密工程测量分为以下内容:

3.3.1 勘察设计阶段勘察设计阶段的精密工程测量主要包括框架控制网(control points)CP0、CPⅠ测量,线路水准高程控制测量。

3.3.2 施工阶段施工阶段的精密工程测量主要利用CPⅠ、CPⅡ和线路水准基点加密控制网测量、建立并定期复测轨道控制网CPⅢ和全线二等水准高程控制网、加密基标测量、线下工程结构变形测量等。

3.3.3 竣工阶段竣工阶段的精密工程测量主要包括轨道竣工测量和线下工程结构变形监测。

3.3.4 运营阶段运营阶段的精密工程测量主要包括变形监测及相关的复测。

轨道的平顺性是制约列车行车安全和行车速度的重要因素之一,高速铁路的最突出特点是轨道的高平顺性[12]。因此,高速铁路对精密工程测量技术提出了更高要求,高速铁路各级平面控制网测量技术要求如表 6所示[13]。

| 控制网 | 测量方法 | 点间距 | 相邻点相对中误差/mm |

| CP0 | GNSS | 50 km | 20 |

| CPⅠ | GNSS | ≤4 km(一对点) | 10 |

| CPⅡ | GNSS | 600~800 m | 8 |

| 导线 | 400~800 m | 8 | |

| CPⅢ | 自由测站、边角交会 | 50~70 m(一对点) | 1 |

高速铁路高程控制测量主要是建立全线统一的高程控制基准,分成两级布设:

第1级线路水准基点控制网,为高速铁路工程勘测设计、施工提供高程基准,又可作为CPⅢ高程测量的起算基准,按国家二等水准测量精度要求施测。

第2级是在线路水准基点控制网基础上,建立永久性轨道控制网(CPⅢ),为轨道施工、维护提供高程控制。CPⅢ的相邻点间高差中误差小于±0.5 mm。

综上所述,高速铁路工程精密测量可以分为勘测控制网、施工控制网、运营维护控制网等3个控制网,原有的3个控制网由于施测单位不一、使用单位不一,基本上是各自独立布设测量。随着中国高铁的进一步发展,逐步提出了“三网合一”的概念[14],即为构建和保持高速铁路轨道空间几何形位,必须建立基于同一基准的勘测、施工、运营维护的精密工程测量体系,3个阶段的平面、高程控制测量采用同一测量基准,主要包括以下内容:

(1) 勘测控制网、施工控制网、运营维护控制网坐标高程系统的统一。

在高速铁路的勘测设计、施工及运营维护的各阶段均采用坐标和高程定位控制,因此必须保证三网的坐标高程系统的统一,才能使轨道的勘测设计、施工及运营维护工作顺利进行。

(2) 勘测控制网、施工控制网、运营维护控制网起算基准的统一。

高速铁路的勘测控制网、施工控制网、运营维护控制网平面测量应以基础平面控制网CPⅠ为平面控制基准,高程测量应以二等水准基点为控制测量基准。

此外,无碴轨道在生产、检测、铺设等阶段的测量也属于高速铁路精密工程测量的重要内容之一。由于高速铁路的运行速度快,常采用无碴轨道来替代传统散体道砟颗粒道床的轨道结构形式,可以提高轨道平顺性,减小运营期间轨道的变形。

目前,我国采用的无碴轨道板主要有CRTS Ⅰ型板式无碴轨道、CRTS Ⅱ型板式无碴轨道、CRTS Ⅲ型板式无碴轨道等几种形式,以CRTS Ⅰ型轨道板为例,其纵向安装限差≤±3 mm,横向安装限差≤±2 mm,高程定位限差≤±1 mm,相邻凸形挡台中心间距限差≤±3 mm,横向≤±2 mm,高程定位限差≤±2 mm。轨道板的精调主要采用全站仪配合倾斜传感器的方式进行[15],测量效率较低,近年来,国内外相关单位开展了基于数字摄影测量等工业测量技术进行轨道板精调的研究,在测量效率和测量精度方面都取得了良好的效果[16]。

4 总结与展望综上所述,我国大型工程建设以及大科学工程极大地促进了精密工程测量在测量技术、测量理论等方面的发展,今后,随着我国航天强国、海洋强国、共建“一带一路”倡仪的实施,精密工程测量在以下几个方面会得到进一步的发展。

(1) 由静态测量发展为动态测量。随着测量数据获取的实时性要求进一步提高,随着激光干涉测距和传感器等新技术的发展,在50 m的测量距离上,三维点坐标动态测量精度可以优于±0.5 mm,动态测量的采样频率高于500 Hz。

(2) 由三维坐标测量发展为多自自由度测量。传统的精密工程测量和工业测量以三维坐标测量为主,随着各类光电传感器的发展及其在测量领域的应用,可以更高的精度测量得到被测物体的位置和姿态,动态姿态测量精度可以优于±0.01°,准静态姿态测量精度可以优于±0.005°,最终在动态条件下形成(X,Y,Z,RX,RY,RZ,t)的多维测量结果。

(3) 测量精度会进一步提高。随着精密激光测距技术的快速发展,测距精度已经远远高于测角精度,测角精度也有待进一步提高,基于高精密测距技术,精密测量精度可以到达微米的量级。

(4) 精密工程测量理论会得到进一步发展。在工业测量领域,随着新技术和新方法的应用,其理论基础一直在不断地发展;而以变形监测数据处理和分析预报为代表的精密工程测量数据解算模型会越来越多地采用系统工程、生物学、神经学等领域的信息处理模型,使变形监测的分析预报进一步朝智能化和自动化方向发展。

| [1] | 吴翼麟. 中国的特种精密工程测量[J]. 测绘工程, 1997, 6(2): 1–7. WU Yilin. China's Specific Precision Engineering Survey[J]. Engineering of Surveying and Mapping, 1997, 6(2): 1–7. |

| [2] | 李辉. 精密工程测量理论与应用研究[J]. 湖南城市学院学报(自然科学版), 2016, 25(1): 181–182. LI Hui. On the Precision Engineering Measurement and Its Application[J]. Journal of Hunan City University (Natural Science), 2016, 25(1): 181–182. |

| [3] | 张正禄, 邓勇, 罗长林, 等. 论精密工程测量及其应用[J]. 测绘通报, 2006(5): 17–20. ZHANG Zhenglu, DENG Yong, LUO Changlin, et al. On Precise Engineering Surveying and Its Application[J]. Bulletin of Surveying and Mapping, 2006(5): 17–20. |

| [4] | 苏韬, 孔祥元. 跨进新世纪的特种精密工程测量[J]. 测绘工程, 2000, 9(1): 31–34. SU Tao, KONG Xiangyuan. The Prospects of Special Precise Engineering Surveying for the Twenty-first Century[J]. Engineering of Surveying and Mapping, 2000, 9(1): 31–34. |

| [5] | 吴翼麟, 孔祥元. 特种精密工程测量[M]. 北京: 测绘出版社, 1993. WU Yilin, KONG Xiangyuan. Special Precise Engineering Surveying[M]. Beijing: Surveying and Mapping Press, 1993. |

| [6] | 李广云, 李宗春. 工业测量系统原理与应用[M]. 北京: 测绘出版社, 2010. LI Guangyun, LI Zongchun. The Principles and Applications of Industrial Measuring Systems[M]. Beijing: Surveying and Mapping Press, 2010. |

| [7] | 杨凡. 加速器准直测量控制网建立的理论与方法[D]. 郑州: 信息工程大学, 2014. YANG Fan. Theories and Methods on the Establishment of Control Network for Accelerator[D]. Zhengzhou:Information Engineering University, 2014. http://d.g.wanfangdata.com.cn/Thesis_D829364.aspx |

| [8] | 范百兴. 激光跟踪仪高精度坐标测量技术研究与实现[D]. 郑州: 信息工程大学, 2013. FAN Baixing. Research and Realization of the High Precision Coordinate Measurement Technique Using Laser Tracker[D]. Zhengzhou:Information Engineering University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-90005-1016058201.htm |

| [9] | 冯文灏. 工业测量[M]. 武汉: 武汉大学出版社, 2004. FENG Wenhao. Industry Measurement[M]. Wuhan: Wuhan University Press, 2004. |

| [10] | 周东卫. 高速铁路精密工程测量管理关键控制环节及对策[J]. 工程勘察, 2015, 43(6): 66–72. ZHOU Weidong. The Key Control Elements for Precise Engineering Surveying Management of High-speed Railway[J]. Geotechnical Investigation & Surveying, 2015, 43(6): 66–72. |

| [11] | 寇宗乾, 李学斌. 高速铁路"四电"集成技术与管理[J]. 铁道建筑技术, 2008(6): 15–19. KOU Zongqian, LI Xuebin. Technology and Management of Four-electricity Integration in Chinese High-speed Railway[J]. Railway Construction Technology, 2008(6): 15–19. |

| [12] | 朱颖. 高速铁路的规划与设计[J]. 高速铁路技术, 2010, 1(2): 1–5. ZHU Ying. Planning and Design for High Speed Railway[J]. High Speed Railway Technology, 2010, 1(2): 1–5. |

| [13] | 中华人民共和国铁道部. TB 10601-2009高速铁路工程测量规范[S]. 北京: 中国铁道出版社, 2009. Ministry of Railways of the PRC. TB 10601-2009 Code for Engineering Survey of High Speed Railway[S]. Beijing:China Railway Press, 2009. |

| [14] | 安国栋. 高速铁路精密工程测量技术标准的研究与应用[J]. 铁道学报, 2010, 32(2): 98–104. AN Guodong. Study on Technical Standard for Precise Engineering Surveying of High-Speed Railways and Its Applications[J]. Journal of the China Railway Society, 2010, 32(2): 98–104. |

| [15] | 储孝巍. 客运专线轨道检测及维修技术的分析探讨[J]. 铁道标准设计, 2005(2): 29–32. CHU Xiaowei. Analysis of Track Detection and Maintenance Technology for Passenger Dedicated Railway[J]. Railway Standard Design, 2005(2): 29–32. |

| [16] | 范生宏. 基于数字摄影测量的轨道板快速检测关键技术研究[D]. 北京: 中国矿业大学(北京), 2014. FAN Shenghong. Research on the Key Technologies of Track Slab Quick Detection Based on Digitial Photogrammetry[D]. Beijing:China University of Mining and Technology (Beijing), 2014. http://cdmd.cnki.com.cn/Article/CDMD-11413-1014371393.htm |

| [17] | 王建民. 矿山边坡变形监测数据的高斯过程智能分析与预测[D]. 太原: 太原理工大学, 2016. WANG Jianmin. Intelligent Analysis and Prediction of Mine Slope Deformation Monitoring Data Based on Gaussian Process[D]. Taiyuan:Taiyuan University of Technology, 2016. http://xb.sinomaps.com/CN/Y2017/V46/I9/1206 |

| [18] | 范良. 基于EEMD去噪和果蝇支持向量机的变形预测方法研究[D]. 阜新: 辽宁工程技术大学, 2013. FAN Liang. Study on Deformation Prediction Method Based on EEMD Denoising and FOA-SVM[D]. Fuxin:Liaoning Technical University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10147-1014181605.htm |

| [19] | 王晓华, 胡友健, 柏柳. 变形监测研究现状综述[J]. 测绘科学, 2006, 31(2): 130–132. WANG Xiaohua, HU Youjian, BAI Liu. A Summary on the Present Advances of Deformation Monitoring[J]. Science of Surveying and Mapping, 2006, 31(2): 130–132. |

| [20] | 余学祥, 徐绍铨, 吕伟才. GPS变形监测的SSDM方法的理论与实践[J]. 测绘科学, 2006, 31(2): 32–35. YU Xuexiang, XU Shaoquan, LÜ Weicai. The Theory and Practice of the SSDM Methodology for GPS Deformation Monitoring[J]. Science of Surveying and Mapping, 2006, 31(2): 32–35. |

| [21] | 李宗春. 大科学工程中的精密测量技术[R]. 天津: 航天器精密测量学术年会, 2015. LI Zongchun. Precise Surveys Behind Big Science Project[R]. Tianjin:Annual Conference of Spacecraft Precision Measurement, 2015. |