碳纤维增强复合材料(CFRP)以其比强度大、比模量高、抗疲劳、耐腐蚀、可设计性强等优势逐渐在轨道交通车辆主承载结构上应用。2018年,中车长春轨道客车股份有限公司研制了世界首辆全碳纤维复合材料地铁车辆车体[1]。同年9月,在德国举行的柏林国际轨道交通技术展上,中国中车集团有限公司正式发布了新一代碳纤维地铁车辆“CETROVO”[2]。

对于车体、转向架这类主承载部件,均采用模块化的设计理念,不同模块整体成型,模块之间通过连接形成一体,连接部位成为结构强度的薄弱环节。复合材料的连接主要有胶接连接、机械连接和混合连接3种形式,胶接连接具有连接效率高、应力传递均匀、保证结构完整性等优点,但其结构难于拆卸,特别是接头强度受温度、湿度等环境因素影响较大,胶层易老化。相较而言,机械连接工艺简单、连接可靠、便于维修,但开孔会切断碳纤维增强复合材料的纤维,使复合材料本身的各向异性严重、韧性差、缺口敏感度高等弱点更加突出,容易形成严重的应力集中从而导致脆性破坏[3]。混合连接同时考虑了胶接连接和机械连接的特点,其力学行为受多种参数影响,通过合理的设计,可以实现结构强度和疲劳性能的提升[4]。

目前,针对碳纤维增强复合材料连接强度的研究多以试验和有限元仿真为主。关于胶接连接和机械连接的试验及仿真研究较多,而对于混合连接的研究则以试验居多。相比之下,有限元方法在进行大量参数化研究方面更有效率。以内聚力模型分析碳纤维增强复合材料胶接连接结构胶层的失效是较为常见的方法[5-7]。徐云研等[8]在研究碳纤维增强复合材料蜂窝夹层结构T型接头拉伸性能时将胶层用弹塑性模型模拟。Senthil等[9]结合有限元软件ABAQUS,利用虚拟裂纹闭合技术(VCCT)预测了胶层初始失效载荷。有关层合板的失效预测,普遍采用渐进损伤分析方法,起始失效准则多选择Hashin准则[10-11],材料属性折减方式主要有瞬时刚度退化[12]和连续刚度退化[13]两种。混合接头的分析是建立在胶接和机械连接接头分析的基础上进行的,Marannan和Zuccarello[14]研究对比了碳纤维增强复合材料-铝板混合连接接头与胶接、机械连接接头强度、刚度和吸能的差异,并对铆接过程进行了数值模拟。Armentani等[15]利用有限元方法对混合连接接头胶层应力分布和螺栓传递载荷进行了分析,并结合试验验证了数值仿真的准确性。孟毛毛等[16]则通过ABAQUS软件建立了胶-螺混合连接三维渐进损伤模型预测混合连接结构的强度和失效模式,并分析了钉头形式和宽径比的影响。

复合材料层合板连接以单搭接的形式较为常见,但由于其偏心加载产生的弯曲效应,会对结构的强度产生不利影响。针对此问题,采用双搭接结构能减缓弯曲效应。另外,Kishore和Prasad[17]在研究中提出了一种平-折-平(FJF)接头形式,使得接头在拉伸加载过程中承受面内力,接头强度相较于单搭接接头提升了90%,研究仅以试验形式给出。考虑到对此类结构形式的强度预测和参数化研究工作较少,本文结合试验,对碳纤维增强双马来酰亚胺树脂基复合材料(以下简称碳纤维增强复合材料)FJF 3种连接接头进行了失效仿真研究,并探究了水平段搭接长度对各接头强度和失效模式的影响,为此类接头的应用提供一定的参考依据。

1 FJF连接接头拉伸试验 1.1 连接接头材料FJF混合连接接头主要包括碳纤维增强复合材料层合板、胶层和螺栓3个部分。试验中选用的层合板由T700/5429碳纤维增强双马来酰亚胺树脂基复合材料预浸料固化形成。考虑到FJF接头的几何特征,在高温模具钢制作的模具上进行铺层,并进行如下固化工艺:升温至100℃时,热压罐加压0.6 MPa;继续升温至150℃,保温保压3 h;升温至200℃,保温保压4.5 h;最后随炉冷却至60℃。层合板的铺层次序为[0/±45/90]2 s。单向板的基本材料属性如下[18]:E1=133 GPa,E2=9.1 GPa,ν12=0.31,G12=5.67 GPa,G13=5.67 GPa,G23=3.5 GPa,XT=2 507 MPa,XC=1 201 MPa,YT=61.8 MPa,YC=186 MPa,S12=84.8 MPa,S13=84.8 MPa,S23=41.6 MPa。其中,E1、E2分别为单向板纵、横向的弹性模量;G12、G13、G23为单向板剪切模量;ν12为单向板纵向的泊松比;XT、XC分别为单向板纵向拉伸、压缩强度;YT、YC分别为单向板横向拉伸、压缩强度;S12、S13、S23为单向板剪切强度。

紧固件采用12.9级M4合金钢螺栓,螺栓材料的弹性模量为206 GPa,泊松比为0.3。螺栓通过扭矩扳手施加0.5 N·m的预紧扭矩仅为起到连接作用[19]。

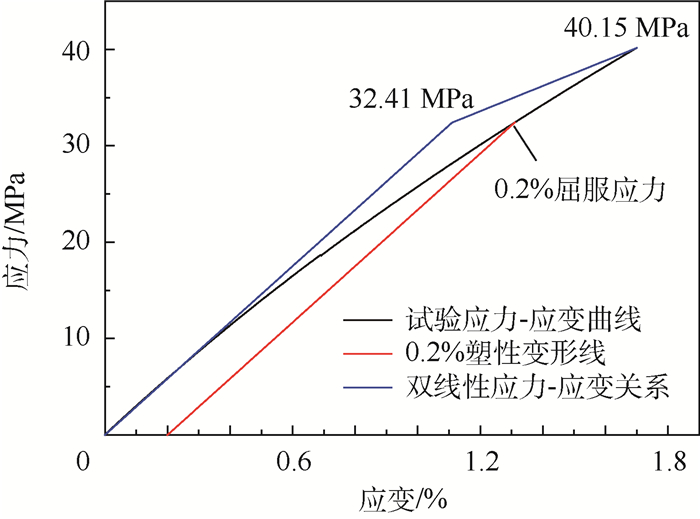

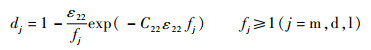

胶层材料采用J299高韧性双马结构胶膜,胶层厚度为0.2 mm,通过沿搭接区加入网状载体控制。胶层材料的拉伸性能测试应力-应变曲线如图 1所示。选取0.2%塑性变形对应的应力值为胶层材料屈服应力,应力-应变曲线最大应力为胶层材料强度极限,胶层材料的弹性模量为2.92 GPa,泊松比为0.47,屈服强度为32.41 MPa,强度极限为40.15 MPa。

|

| 图 1 胶层材料拉伸应力-应变关系 Fig. 1 Tensile stress-strain relationship of adhesive material |

FJF机械连接接头通过紧固螺栓将层合板连接形成。胶接连接接头通过二次固化工艺制成,胶接工艺如下:用J299胶黏剂将层合板预先胶接定型,置于烘箱中。抽真空至压力≥-0.095 MPa,升温至120℃,保温保压2.5 h;最后随炉冷却至60℃。混合连接接头则通过在制备好的胶接连接接头上制孔,进而通过紧固螺栓连接形成。

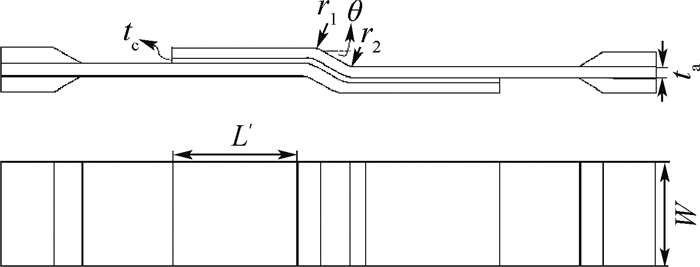

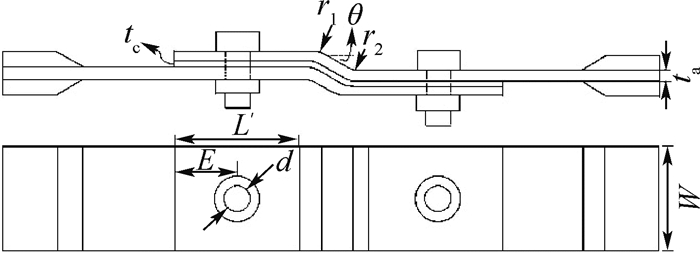

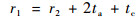

FJF胶接连接接头、机械连接接头和混合连接接头的示意图如图 2~图 4所示。其中,d为孔径,L′为圆角以后水平搭接段长度,W为试样宽度,E为端距,ta为层合板厚度,tc为胶层厚度,r1为较大的圆角半径,r2为较小的圆角半径,θ为折线段与水平段之间的夹角。考虑接头设计,部分几何参数之间存在如下关系:

|

| 图 2 FJF胶接连接接头示意图 Fig. 2 Schematic diagram of FJF bonded joint |

|

| 图 3 FJF机械连接接头示意图 Fig. 3 Schematic diagram of FJF bolted joint |

|

| 图 4 FJF混合连接接头示意图 Fig. 4 Schematic diagram of FJF hybrid joint |

|

(1) |

|

(2) |

试验测试试样的几何尺寸如表 1所示。考虑到圆角大小对L′产生影响,故采用圆角以前的水平搭接段长度L作为参量进行研究。

| 参数 | 数值 |

| 孔径/mm | 3.98 |

| 未圆角长度/mm | 45 |

| 宽度/mm | 16 |

| 端距/mm | 12 |

| 层合板厚度/mm | 2 |

| 胶层厚度/mm | 0.2 |

| 较大圆角半径/mm | 30 |

| 较小圆角半径/mm | 25.8 |

| 平折段夹角/(°) | 7.83 |

1.3 试验条件

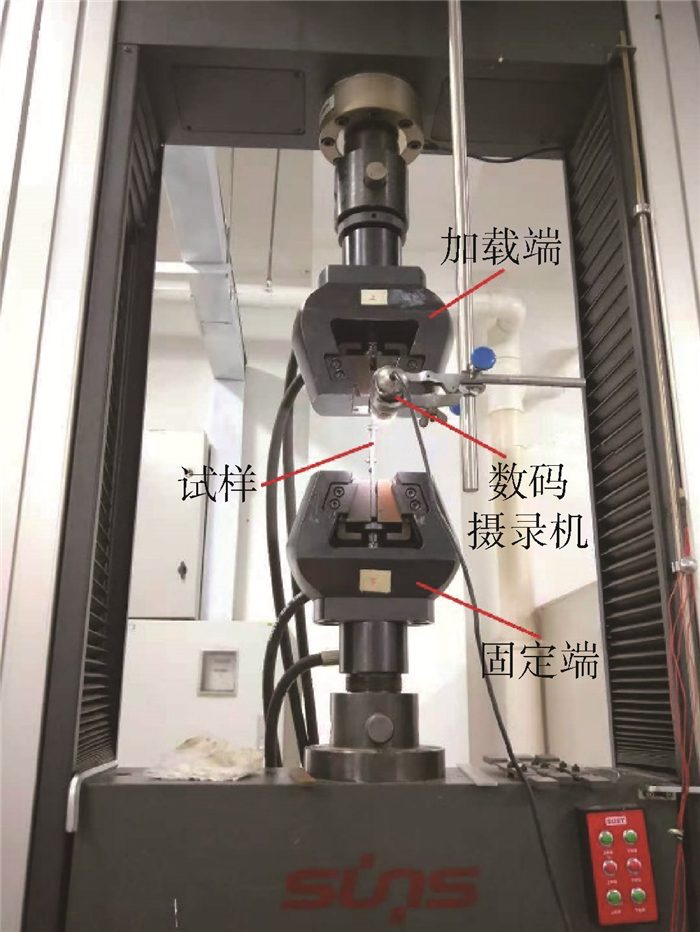

试验在环境温度(23±2)℃,湿度50%±10%条件下进行,测试设备采用中国科学院理化技术研究所20 t三思液压电子万能试验机,如图 5所示,试验的加载速率为1.27 mm/min,采样速率为每秒3个数据记录。试验过程中选择合适的夹持力保证试样在拉伸过程中不因夹持力较小而打滑或因夹持力较大而出现夹持段破坏造成试样失效模式的无效性。同时,根据试样宽度调整对中定位条的位置,放置试样使其纵轴与试验机中心对齐,夹持试样,夹块伸出到试件加强片斜面部分起点外10 mm。使用数码显微镜Dino-Lite记录搭接段的损伤起始和扩展过程。

|

| 图 5 拉伸测试设备 Fig. 5 Tensile testing equipment |

对于FJF机械连接接头和混合连接接头而言,开孔会导致纤维的不连续,同时伴随有开孔处应力集中等问题,是结构的薄弱部位。复合材料损伤是一个渐进的过程,常用渐进损伤模型分析复合材料的损伤起始和损伤演化[20-21]。采用三维Hashin失效准则预测层合板的纤维、基体和分层失效,具体描述如下[22]。

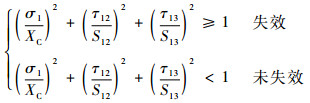

纤维拉伸模式(σ1≥0):

|

(3) |

纤维压缩模式(σ1 < 0):

|

(4) |

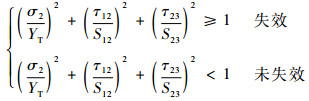

基体拉伸模式(σ2≥0):

|

(5) |

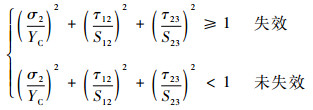

基体压缩模式(σ2 < 0):

|

(6) |

纤-基剪切模式(σ1 < 0):

|

(7) |

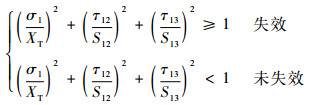

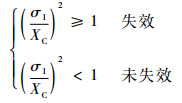

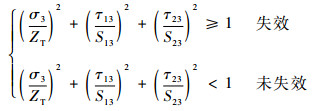

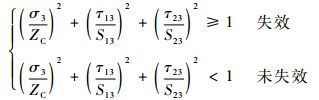

拉伸分层模式(σ3≥0):

|

(8) |

压缩分层模式(σ3 < 0):

|

(9) |

式中:σ1、σ2、σ3分别为1、2、3方向的正应力;τ12、τ13、τ23分别为1-2、1-3、2-3方向的剪应力; ZT、ZC分别为单向板面外拉伸、压缩强度。

刚度退化准则选择改进的Tserpes等的退化准则[23],如表 2所示,其中E′1、E′2、E′3、ν′12、ν′13、ν′23、G′12、G′13、G′23表示退化以后的刚度。

| 失效模式 | 刚度退化准则 |

| 纤维拉伸模式(σ1≥0) | E′1=0.07E1, E′2=0.07E2, E′3=0.07E3, ν′12=0.14ν12, ν′13=0.14ν13, ν′23=0.14ν23 |

| 纤维压缩模式(σ1 < 0) | E′1=0.14E1, E′2=0.14E2, E′3=0.14E3, ν′12=0.14ν12, ν′13=0.14ν13, ν′23=0.14ν23 |

| 基体拉伸模式(σ2≥0) | E′2=0.2E2, G′12=0.2G12, G′23=0.2G23 |

| 基体压缩模式(σ2 < 0) | E′2=0.4E2, G′12=0.4G12, G′23=0.4G23 |

| 纤-基剪切模式(σ1 < 0) | G′12=0, ν′12=0 |

| 拉伸分层模式(σ3≥0) | E′3=0, G′13=0, G′23=0,ν′13=0, ν′23=0 |

| 压缩分层模式(σ3 < 0) | E′3=0, G′13=0, G′23=0,ν′13=0, ν′23=0 |

2.1.2 不开孔层合板渐进损伤模型

对于FJF胶接连接接头而言,采用基于应变的改进Hashin三维准则预测层合板的纤维失效和基体失效,采用基于应变的Yeh准则预测层合板的分层失效。具体描述如下[24]。

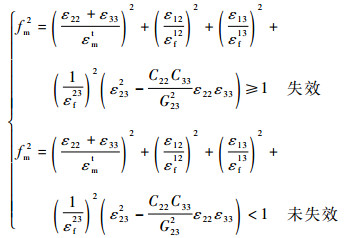

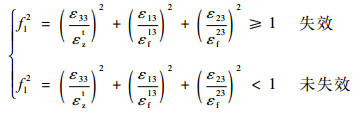

基体拉伸模式(ε22+ε33≥0):

|

(10) |

基体压缩模式(ε22+ε33 < 0):

|

(11) |

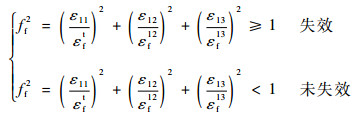

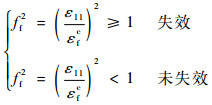

纤维拉伸模式(ε11≥0):

|

(12) |

纤维压缩模式(ε11 < 0):

|

(13) |

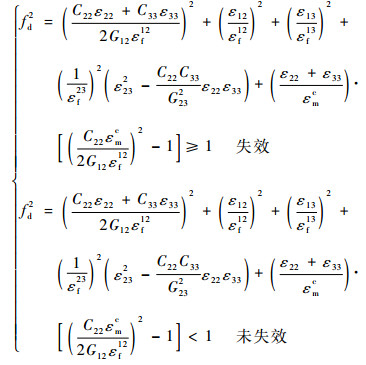

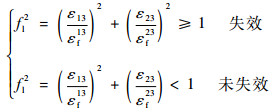

拉伸分层模式(ε33≥0):

|

(14) |

剪切分层模式(ε33 < 0):

|

(15) |

式中:εft、εfc分别为纵向拉伸、压缩强度对应的应变;εmt、εmc分别为横向拉伸、压缩强度对应的应变;εzt为厚度方向拉伸强度对应的应变;εf12、εf13、εf23分别为沿1-2、1-3、2-3方向的剪切强度对应的应变;ff、fm、fd、fl分别为纤维失效因子、基体拉伸失效因子、基体压缩失效因子和分层失效因子;ε11、ε22、ε33分别为1、2、3方向的正应变;ε12、ε13、ε23分别为1-2、1-3、2-3方向的剪应变;C22、C33分别为2方向、3方向的刚度系数。

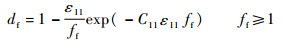

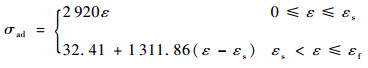

刚度退化准则采用了连续刚度退化模型,材料刚度退化模型的损伤状态变量(dj,j=f, m, d, l)选择指数形式的非线性应变软化率,具体描述如下:

|

(16) |

|

(17) |

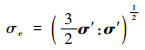

本文将胶层用内聚力单元模拟,由于内聚力单元是一层界面单元,单元应力仅包括垂直于界面的法向应力和2个面外的剪应力,分别对应胶层受到的剥离和剪切。剥离时胶层受拉,考虑胶层的弹塑性本构,将胶层的应力-应变曲线简化为双线性应力-应变关系,如图 1所示,其表达式为

|

(18) |

式中:σad为胶层应力值;εs为胶层材料屈服应力对应的应变值;εf为胶层材料强度极限对应的应变值。

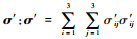

胶层的塑性判定选用工程中常用的Von-Mises准则,等效应力表示为

|

(19) |

式中:σ′为应力偏量,定义为

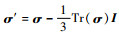

考虑线性各向同性强化,在连续塑性条件下,屈服方程可以表示为[25]

|

(20) |

式中:σe(σ)为等效应力;σy0为开始产生屈服时的应力;r(p)为塑性强化应力,p为有效塑性应变。

胶层进入塑性阶段后,当塑性强化应力超过胶层材料的强度极限或胶层的剪切应力超过胶层材料的剪切强度时,胶层失效。

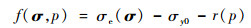

2.3 力学失效模型的ABAQUS实现目前,针对碳纤维增强复合材料机械连接接头和胶接连接接头的ABAQUS分析较多,王佩艳等[26]利用UMAT模块分析了碳纤维增强复合材料螺栓连接的三维累积损伤问题。姜晓伟等[27]在分析配合方式对碳纤维增强复合材料单剪螺栓连接接头刚度的影响时也采用UMAT子程序编写复合材料损伤本构模型。本文在分析FJF机械连接接头和胶接连接接头时利用ABAQUS/Standard求解器,结合相应的复合材料失效准则及刚度折减规律,考虑胶层双线性弹塑性本构关系,编写用户材料子程序UMAT进行准静态求解。

由于混合接头不同材料力学性能的差异使得接头在纵向拉伸载荷的作用下呈现较为复杂的力学行为,加之开孔螺栓与各板和胶层之间存在非线性接触,若用ABAQUS隐式分析,材料的退化和失效极易造成分析的不收敛,使得结构未达到最大承载能力便停止计算。考虑到基于ABAQUS/Standard求解模型产生的不收敛现象,本文利用ABAQUS/Explicit模块,编写用户材料子程序VUMAT进行准静态求解。

对混合接头进行分析时,胶层失效分析借鉴计算塑性力学中的径向回归法[25],其VUMAT流程如图 6所示。开孔层合板渐进损伤分析VUMAT流程如图 7所示。

|

| 图 6 胶层失效分析VUMAT流程图 Fig. 6 VUMAT flowchart for failure analysis of the adhesive layer |

|

| 图 7 带孔层合板渐进损伤分析VUMAT流程图 Fig. 7 VUMAT flowchart for progressive damage analysis of the composite laminate with holes |

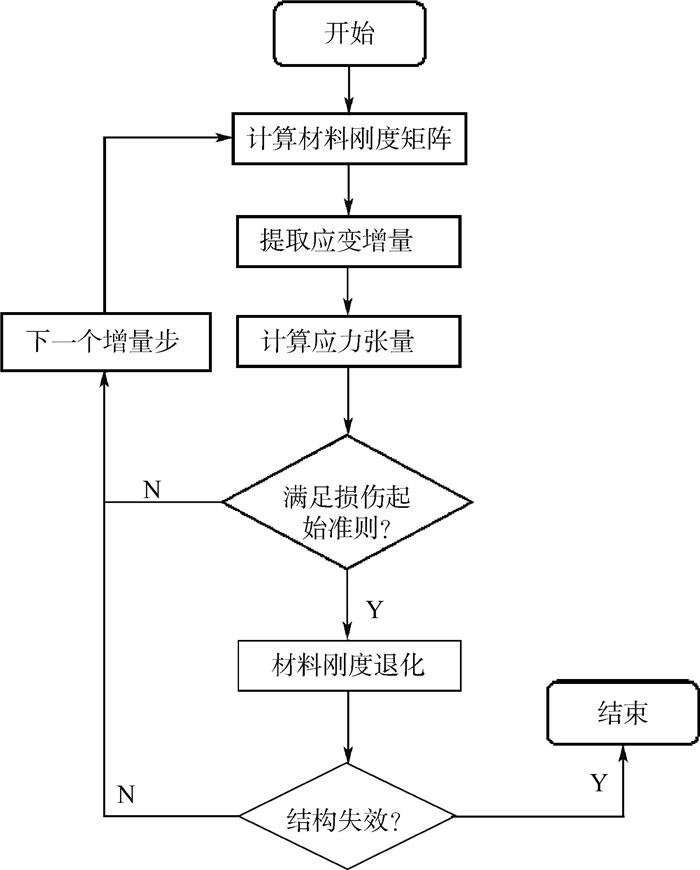

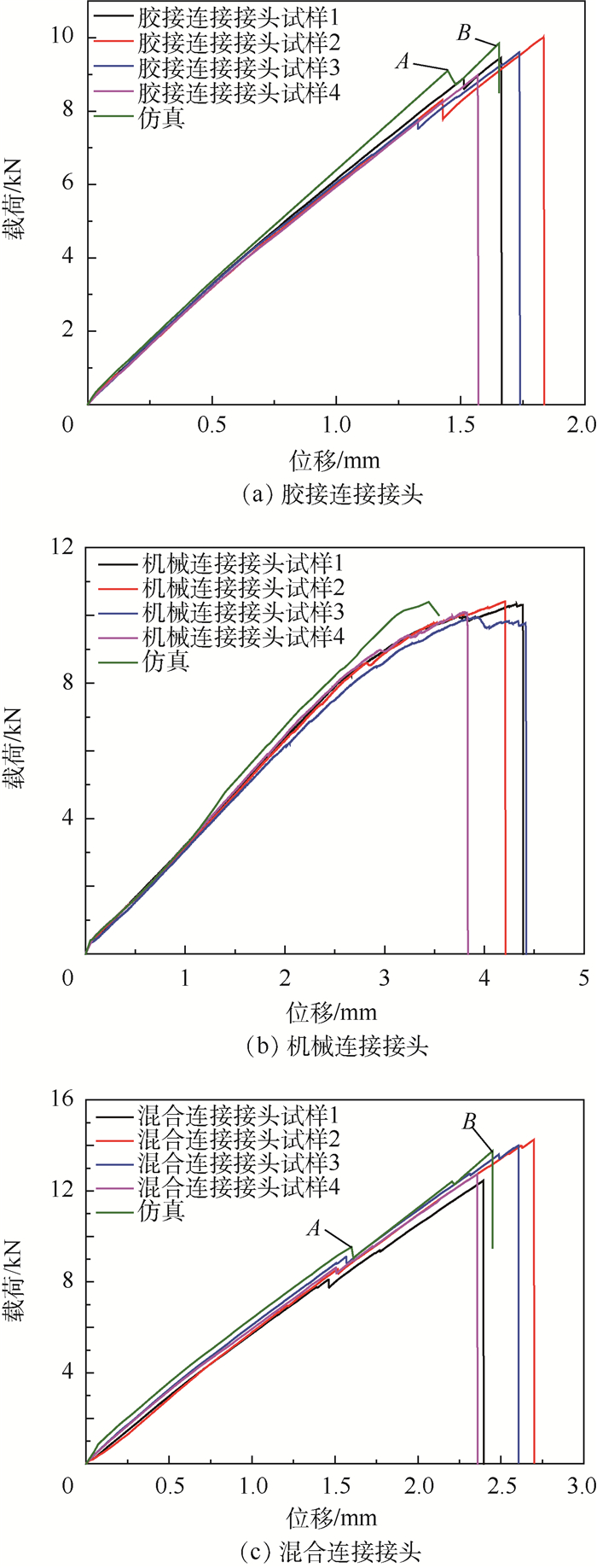

3种FJF连接接头的试验拉伸载荷-位移曲线如图 8所示。每种接头有效试样为4个,各接头试样的极限载荷平均值统计结果如图 9所示。

|

| 图 8 3种FJF连接接头拉伸载荷-位移曲线 Fig. 8 Tensile load-displacement curves of three kinds of FJF joints |

|

| 图 9 3种FJF连接接头极限载荷对比 Fig. 9 Ultimate load comparison of three kinds of FJF joints |

由图 9可知,混合连接接头的平均极限载荷为13.36 kN,相较于胶接连接接头的平均极限载荷(9.51kN)提高了40.5%,相较于机械连接接头的平均极限载荷(10.13 kN)提高了31.9%。

FJF连接接头仿真载荷-位移曲线如图 10所示。由图 10可知,仿真预测的FJF胶接连接接头强度(9.84 kN)与试验测试平均值误差为3.5%;仿真预测的FJF机械连接接头强度(10.40 kN)与试验测试平均值误差为2.7%;仿真预测的FJF混合连接接头强度(13.77 kN)与试验测试平均值误差为3.1%。

|

| 图 10 3种FJF连接接头载荷-位移曲线 Fig. 10 Load-displacement curves of three kinds of FJF joints |

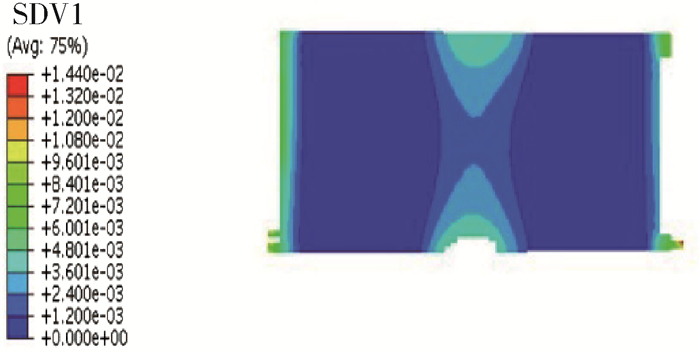

各接头的失效模式如图 11~图 13所示。图 11为FJF胶接连接接头即将失效时胶层的等效塑性应变图,其中SDV1代表等效塑性应变的状态变量,此时接头的失效载荷为9.81 kN,对应图 10(a)中的B点。载荷第一次下降是由于胶层在搭接区端部的开裂,此时接头的失效载荷为9.10 kN,对应图 10(a)中载荷-位移曲线的A点。接头失效表现为胶层从端部起始沿搭接区域的断裂。

|

| 图 11 FJF胶接连接接头胶层即将失效时等效塑性应变 Fig. 11 Equivalent plastic strain of FJF bonded joint when adhesive layer is about to fail |

|

| 图 12 FJF机械连接接头失效图 Fig. 12 Failure of FJF bolted joint |

|

| 图 13 FJF混合连接接头失效图 Fig. 13 Failure of FJF hybrid joint |

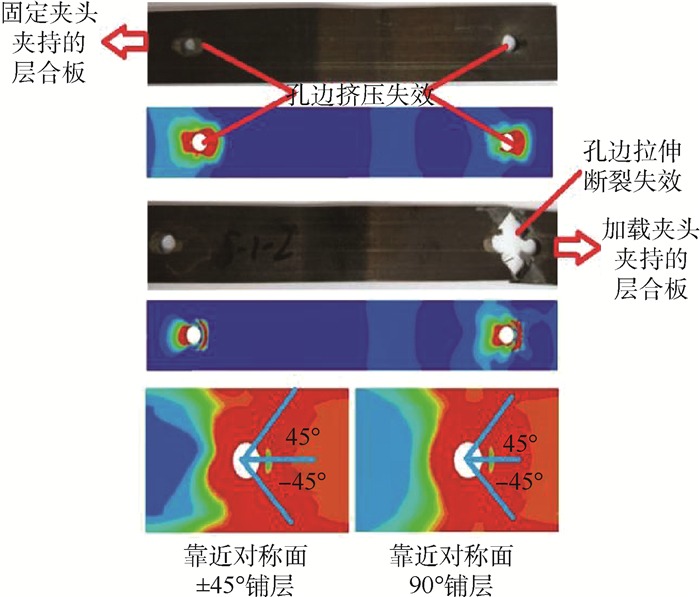

图 12给出了FJF机械连接接头2个层合板的整体失效和靠近对称面±45°、90°铺层的孔边失效图。由图中可以看出,接头最终失效表现为加载夹头夹持的层合板靠近加载端的孔边拉伸断裂和远离加载端的孔边挤压失效,拉伸断裂呈现近似±45°断口;同时,固定夹头夹持的层合板均表现为孔边挤压失效。仿真结果表明±45°和90°铺层孔边均出现近似±45°的断口,与试验失效模式吻合较好。

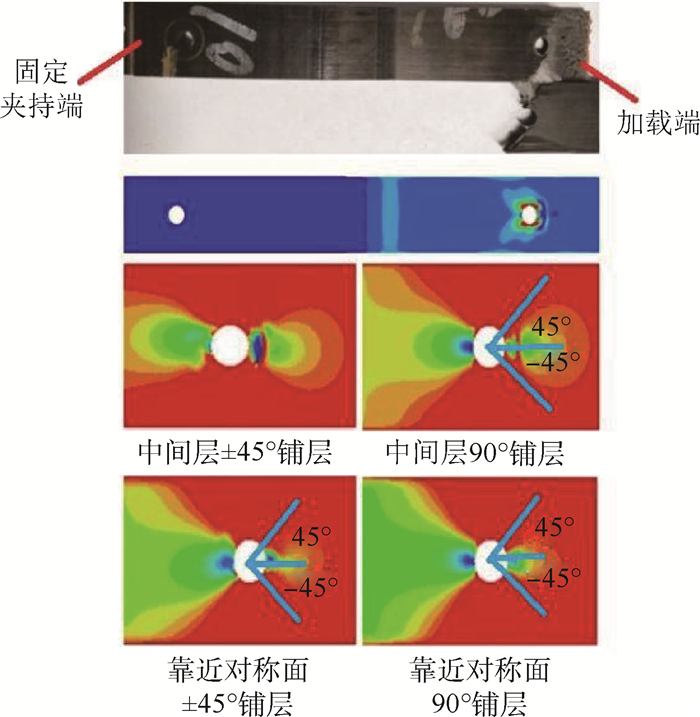

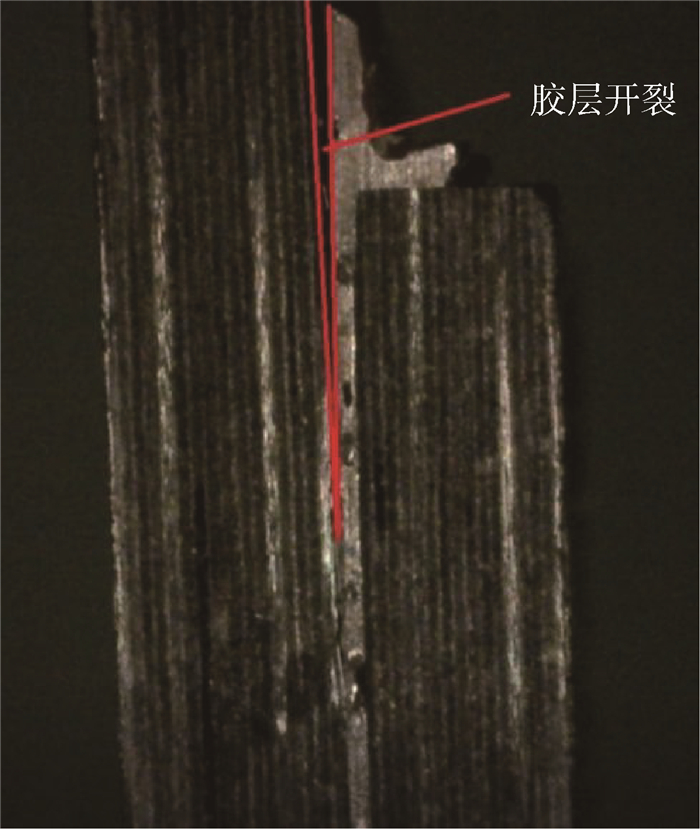

图 13给出了FJF混合连接接头层合板的整体失效和中间层及靠近对称面±45°、90°铺层的孔边失效图,接头最终失效主要表现为加载夹头夹持的层合板靠近加载端的孔边拉伸断裂,呈现近似±45°断口,胶层开裂至断口处不再扩展,仿真结果显示±45°和90°铺层孔边均出现近似±45°的断口,此时接头的失效载荷为13.77 kN,对应图 10(c)中载荷-位移曲线的B点。载荷第一次下降是由于胶层在搭接区端部的开裂,此时接头的失效载荷为9.54 kN,对应图 10(c)中载荷-位移曲线的A点,数码显微镜记录此时刻的断口形貌如图 14所示。可以得出,混合接头胶层在端部的开裂载荷相较于胶接接头(9.10 kN)提升了4.6%,说明螺栓的紧固作用延缓了胶层端部裂纹的萌生。

|

| 图 14 FJF混合连接接头载荷第一次下降时搭接区端部胶层开裂 Fig. 14 Adhesive layer fracture at the end of overlap zone when load of FJF hybrid joint falls for the first time |

研究表明,在一定范围内,增大搭接长度能有效提高胶接接头整体强度[28-29]。对于FJF接头而言,圆角和折线段长度是确定的,搭接长度的大小即取决于水平搭接段长度。依据上述模型分别对水平搭接段长度L为25 mm和35 mm的FJF连接接头进行失效仿真,并结合L=45 mm仿真结果,将不同搭接长度接头失效强度统计于表 3。

| 水平搭接段长度/ mm | 胶接连接接头强度/kN | 机械连接接头强度/kN | 混合连接接头强度/kN | 混合连接接头相较于胶接连接接头/% | 混合连接接头相较于机械连接接头/% |

| 25 | 9.24 | 9.38 | 11.93 | +29.1 | +27.2 |

| 35 | 9.61 | 10.03 | 13.64 | +41.9 | +36.0 |

| 45 | 9.84 | 10.40 | 13.77 | +39.9 | +32.4 |

由表 3可知,3种水平搭接段长度下,FJF混合连接接头相较于胶接连接接头和机械连接接头强度均有提升。随着水平搭接段长度的增加,各接头的强度增加。

由仿真失效模式可知,当L=35 mm时,FJF机械连接接头和混合连接接头均表现为加载夹头夹持的层合板靠近加载端的孔边拉伸断裂,呈现近似±45°断口。而当L=25 mm时,FJF机械连接接头和混合连接接头均表现为层合板孔边挤压失效。

5 结论本文通过试验研究了碳纤维增强复合材料FJF连接接头的强度和失效问题,并通过建立拉伸强度预测模型对不同搭接长度下FJF连接接头进行失效分析,得到以下结论:

1) 本文所建立的拉伸强度预测模型能较为准确地反映碳纤维增强复合材料FJF连接接头的损伤机理,仿真得到的强度值与试验测试平均值的误差均小于3.5%,具有较好的计算精度。

2) FJF混合连接接头强度相较于胶接连接接头和机械连接接头均有较大的提升,螺栓在拉伸过程中承担了胶层部分载荷。

3) 随着搭接长度的增加,FJF连接接头的强度也增大;搭接长度增大到一定程度后,各接头强度增长不显著。

4) 搭接长度较小时,FJF混合连接接头失效模式表现为胶层沿搭接区的断裂和孔边挤压失效;随着搭接长度的增大,失效模式转变为层合板孔边拉伸断裂和胶层扩展至孔边的断裂。

| [1] |

周伟旭. 碳纤维增强树脂基复合材料在轨道交通车辆车体中的应用与思考[J]. 城市轨道交通研究, 2018(12): 10-13. ZHOU W X. On the application of carbon fiber reinforced polymer to rail transit composite carbody[J]. Urban Mass Transit, 2018(12): 10-13. (in Chinese) |

| [2] |

彭大伟.中国中车在全球最大轨道交通展发布新一代碳纤维地铁[EB/OL].(2018-09-19)[2019-04-23].http://www.chinanews.com/cj/2018/09-19/8630913.shtml. PENG D W.CRRC launched a new generation of carbon fiber subway at the world largest rail transit exhibition[EB/OL].(2018-09-19)[2019-04-23].http://www.chinanews.com/cj/2018/09-19/8630913.shtml(in Chinese). |

| [3] |

赵丽滨, 徐吉峰. 先进复合材料连接结构分析方法[M]. 北京: 北京航空航天大学出版社, 2015: 73-74. ZHAO L B, XU J F. Analytic method of joints for advanced composite materials[M]. Beijing: Beihang University Press, 2015: 73-74. (in Chinese) |

| [4] |

CHOWDHURY N M, WANG J, CHIU W K, et al. Static and fatigue testing bolted, bonded and hybrid step lap joints of thick carbon fibre/epoxy laminates used on aircraft structures[J]. Composite Structures, 2016, 142: 96-106. DOI:10.1016/j.compstruct.2016.01.078 |

| [5] |

FERNÁNDEZ-CANÑADAS L M, IVÁÑEZ I, SANCHEZ-SAEZ S. Influence of the cohesive law shape on the composite adhesively-bonded patch repair behaviour[J]. Composites Part B:Engineering, 2016, 91: 414-421. DOI:10.1016/j.compositesb.2016.01.056 |

| [6] |

HESHMATI M, HAGHANI R, AL-EMRANI M, et al. On the strength prediction of adhesively bonded FRP-steel joints using cohesive zone modelling[J]. Theoretical and Applied Fracture Mechanics, 2018, 93: 64-78. DOI:10.1016/j.tafmec.2017.06.022 |

| [7] |

MATTA S, RAMJI M. Prediction of mechanical behaviour of adhesively bonded CFRP scarf jointed specimen under tensile loading using localised DIC and CZM[J]. International Journal of Adhesion and Adhesives, 2019, 89: 88-108. DOI:10.1016/j.ijadhadh.2018.12.002 |

| [8] |

徐云研, 程小全, 张纪奎, 等. 复合材料蜂窝夹层结构T型接头拉伸性能研究[J]. 工程力学, 2015, 32(7): 243-248. XU Y Y, CHENG X Q, ZHANG J K, et al. Study on composite honeycomb sandwich structure formed T-joints under tensile load[J]. Engineering Mechanics, 2015, 32(7): 243-248. (in Chinese) |

| [9] |

SENTHIL K, AROCKIARAJAN A, PALANINATHAN R. Numerical study on the onset of initiation of debond growth in adhesively bonded composite joints[J]. International Journal of Adhesion and Adhesives, 2018, 84: 202-219. DOI:10.1016/j.ijadhadh.2018.03.009 |

| [10] |

JOSEPH A P K, DAVIDSON P, WAAS A M. Open hole and filled hole progressive damage and failure analysis of composite laminates with a countersunk hole[J]. Composite Structures, 2018, 203: 523-538. DOI:10.1016/j.compstruct.2018.06.120 |

| [11] |

YANG Y X, LIU X S, WANG Y Q, et al. A progressive damage model for predicting damage evolution of laminated composites subjected to three-point bending[J]. Composites Science and Technology, 2017, 151: 85-93. DOI:10.1016/j.compscitech.2017.08.009 |

| [12] |

ZHAO L B, YANG W, CAO T C, et al. A progressive failure analysis of all-C/SiC composite multi-bolt joints[J]. Composite Structures, 2018, 202: 1059-1068. DOI:10.1016/j.compstruct.2018.05.029 |

| [13] |

RICCIO A, DI COSTANZO C, DI GENNARO P, et al. Intra-laminar progressive failure analysis of composite laminates with a large notch damage[J]. Engineering Failure Analysis, 2017, 73: 97-112. DOI:10.1016/j.engfailanal.2016.12.012 |

| [14] |

MARANNANO G, ZUCCARELLO B. Numerical experimental analysis of hybrid double lap aluminum-CFRP joints[J]. Composites Part B:Engineering, 2015, 71: 28-39. DOI:10.1016/j.compositesb.2014.11.025 |

| [15] |

ARMENTANI E, LAISO M, CAPUTO F, et al. Numerical FEM evaluation for the structural behaviour of a hybrid (bonded/bolted) single-lap composite joint[J]. Procedia Structural Integrity, 2018, 8: 137-153. DOI:10.1016/j.prostr.2017.12.015 |

| [16] |

孟毛毛, 赵美英, 弥晓亮, 等. 胶-螺混合连接结构强度分析及影响因素研究[J]. 航空工程进展, 2013, 4(2): 186-192. MENG M M, ZHAO M Y, MI X L, et al. Analysis of the bonded-bolted hybrid composite joints' strength and influences[J]. Advances in Aeronautical Science and Engineering, 2013, 4(2): 186-192. DOI:10.3969/j.issn.1674-8190.2013.02.009 (in Chinese) |

| [17] |

KISHORE A N, PRASAD N S. An experimental study of flat-joggle-flat bonded joints in composite laminates[J]. International Journal of Adhesion and Adhesives, 2012, 35(7): 55-58. |

| [18] |

王毅, 冯宪章, 李磊, 等. 复合材料层合板二次共固化补强胶层失效分析研究[J]. 机械强度, 2012, 34(6): 862-867. WANG Y, FENG X Z, LI L, et al. Bonding adhesive damage study of the secondary co-cure reinforcement tensile experiment[J]. Journal of Mechanical Strength, 2012, 34(6): 862-867. (in Chinese) |

| [19] |

MCARTHY M A, MCCARTHY C T, LAWLOR V P, et al. Three-dimensional finite element analysis of single-bolt, single-lap composite bolted joints:Part Ⅰ-model development and validation[J]. Composite Structures, 2005, 71(2): 140-158. DOI:10.1016/j.compstruct.2004.09.024 |

| [20] |

ASHITH P K J, PAUL D, ANTHONY M W. Progressive damage and failure analysis of single lap shear and double lap shear bolted joints[J]. Composites Part A, 2018, 113: 264-274. DOI:10.1016/j.compositesa.2018.07.018 |

| [21] |

HU X F, HARIS A, RIDHA M, et al. Progressive failure of bolted single-lap joints of woven fibre-reinforced composites[J]. Composite Structures, 2018, 189: 443-454. DOI:10.1016/j.compstruct.2018.01.104 |

| [22] |

李占伟.复合材料层合板损伤失效模拟分析[D].哈尔滨: 哈尔滨工程大学, 2012: 20-21. LI Z W.Simulation analysis of composite laminate failure[D].Harbin: Harbin Engineering University, 2012: 20-21(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10217-1012517948.htm |

| [23] |

TSERPES K I, LABEAS G, PAPANIKOS P, et al. Strength prediction of bolted joints in graphite/epoxy composite laminate[J]. Composite Part B:Engineering, 2002, 33: 521-529. DOI:10.1016/S1359-8368(02)00033-1 |

| [24] |

李进亚.复合材料蜂窝夹芯板低速冲击损伤研究[D].南京: 南京航空航天大学, 2012: 10-11. LI J Y.Studies on low-velocity impact damage of composite honeycomb sandwich panel[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 10-11(in Chinese). http://www.cnki.com.cn/Article/CJFDTotal-FUHE803.023.htm |

| [25] |

FIONN D, NIK P. Introduction to computational plasticity[M]. Oxford: Oxford University Press, 2005: 175-176.

|

| [26] |

王佩艳, 王富生, 朱振涛, 等. 复合材料机械连接件的三维累积损伤研究[J]. 机械强度, 2010, 32(5): 814-818. WANG P Y, WANG F S, ZHU Z T, et al. 3D numerical calculation of damage accumulation for composite single bolted joint[J]. Journal of Mechanical Strength, 2010, 32(5): 814-818. (in Chinese) |

| [27] |

姜晓伟, 曾建江, 曾昭炜, 等. 配合方式对复合材料单钉单剪螺栓连接接头刚度的影响及其机制[J]. 复合材料学报, 2016, 33(3): 589-596. JIANG X W, ZENG J J, ZENG S W, et al. Influence and mechanism of fitting mode on stiffness of single-bolt, single-lap composite bolted joint[J]. Acta Materiae Compositae Sinica, 2016, 33(3): 589-596. (in Chinese) |

| [28] |

梁祖典, 燕瑛, 张涛涛, 等. 复合材料单搭接胶接接头试验研究与数值模拟[J]. 北京航空航天大学学报, 2014, 40(12): 1786-1792. LIANG Z D, YAN Y, ZHANG T T, et al. Experimental investigation and numerical simulation of composite laminate adhesively bonded single-lap joints[J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(12): 1786-1792. (in Chinese) |

| [29] |

孙中雷, 张国凡. 复合材料胶接接头强度设计研究[J]. 计算机仿真, 2017, 34(3): 46-50. SUN Z L, ZHANG G F. Strength design of adhesively bonded composite double-lap joints[J]. Computer Simulation, 2017, 34(3): 46-50. DOI:10.3969/j.issn.1006-9348.2017.03.011 (in Chinese) |