具有轻质、高强等优点的碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)在现代飞机结构中应用广泛[1]。其缺点是阴极性质良好[2],当与金属连接时,一旦存在电解液,就会形成电通路而发生电偶腐蚀,加速阳极金属溶解,严重影响结构寿命及可靠性。事实上:①负载较大、可靠性要求较高的飞机高强结构多采用螺接和铆接等机械连接形式[1, 3];②海军飞机结构底部易积水形成较高浓度的NaCl溶液[1, 4];③CFRP等高电位材料用量的攀升提高了飞机结构阴/阳极面积比[5-6]。上述情况使海军飞机的电偶腐蚀问题频发,且呈日益恶化趋势。

对于飞机中的搭接结构,除被连接件是异种材料外,螺栓或铆钉等紧固件的用材往往也与被连接件不同,若不加以防护或防护措施失效,就有可能形成三电极电偶。目前,对电偶腐蚀的研究多集中在两电极电偶上,对三电极乃至四电极等多电极电偶的研究很少见[4, 7];而且,现有多电极电偶研究中使用的方形平面电极无法有效保证各电极间的正对面积和间距一致,严重影响了对电偶效应变化规律的判断。

本文中以CF8611/AC531复合材料(CFRP)、7B04-T74铝合金(7B04)和镀锌30CrMnSiA钢(GSB)等为研究对象,使用电化学工作站、光学显微镜等设备,测量、观察3种材料在模拟海洋环境中的极化数据及腐蚀形貌;以推导的稳态腐蚀场和参数化扫描方程为基础,以极化数据为边界条件,借助有限元软件COMSOL,实现对三电极体系及搭接件电偶腐蚀行为的预测、分析和验证,可为现代飞机结构的设计、制造提供重要参考,对完善其腐蚀防护与控制体系也有重要的科学意义和工程价值。

1 试验 1.1 材料及试件CF8611/AC531复合材料壁板厚2 mm,增强体为CF8611碳纤维,电阻率为9.6 μΩ·m,基体为AC531环氧树脂。7B04-T74铝合金板厚同上,主要成分是:Zn 6.23%、Mg 2.88%、Cu 1.58%、Mn 0.31%、Fe 0.15%、Si 0.05%、Al Bal.。30CrMnSiA钢螺栓,表面处理Zn.D,厚度约80 μm。

工作电极:将上述材料线切割为圆柱体,半径为6 mm,厚度为2 mm;预留一底面为工作面,从另一底面焊接并引出铜导线;除工作面外,其余部分用环氧树脂绝缘封装。为保证复合材料试件正常导通,应事先对引出导线的底面打磨,直至碳纤维裸露,任意两点间电阻值小于8 Ω。待树脂完全固化,用丙酮和酒精除油并清洗,暖风吹干后,置于干燥皿中,备用。

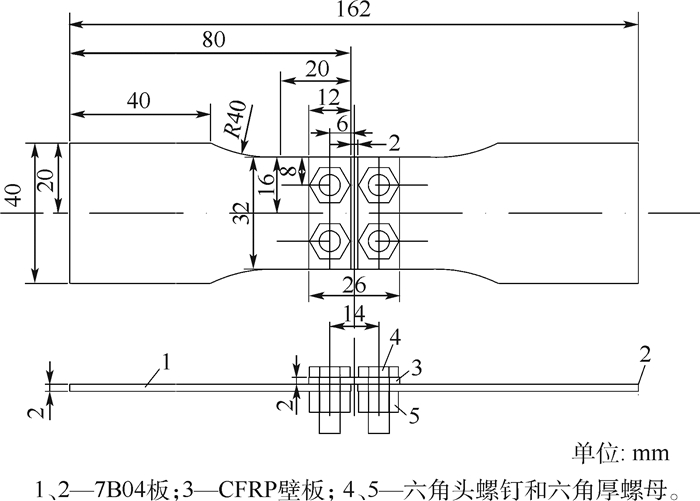

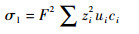

搭接件的形状及尺寸如图 1所示。螺栓和螺母的材质均为镀锌钢,规格分别是HB-201-95-M6×18和HB1-401-83-M6;双排四螺栓,与孔无干涉配合。

|

| 图 1 搭接件形状及尺寸 Fig. 1 Shape and dimension of lap joint |

使用PARSTAT 4000电化学工作站开展电化学测量。动电位极化采用经典三电极体系,试件为工作电极,饱和甘汞电极为参比电极,铂电极为对电极[5]。CFRP的极化区间为0.1 ~-1.3 V(vs Ref,下同),7B04的极化区间为-1.235 ~-0.135 V,GSB的极化区间为-0.56 ~-1.56 V,扫描速率为6 mV/min。电解液为3.5% NaCl溶液,测量时用HH-2数显水浴锅保持恒温35℃。

将盛有适量3.5% NaCl溶液的玻璃槽放入DK-600水浴箱内,待达到35℃恒温后,将搭接件置于槽中,保证液面高于上表面至少5 cm。浸泡时长240 h,每隔12 h更换一次电解液,并使用KH-7700光学显微镜观察形貌。

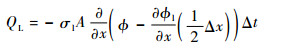

2 电偶腐蚀仿真 2.1 稳态腐蚀场从电解质中取一微小方体单元,假设带电粒子i从x、y、z 3个方向通过微元,其总传输通量Ni(单位:mol/(m2·s))满足Nernst-Planck方程[8]:

|

(1) |

式中:Di为第i种带电粒子的扩散系数(下标i代表第i种粒子,下同),m/s;ci为粒子浓度,mol/m3;zi为电荷数;F为法拉第常数,F=96 485 C/mol;ui为迁移率,mol·s/kg;ϕl为电解质溶液电势,V;U为溶液流动速度,m/s。

由法拉第定律可知,电解质中电流密度Il(单位:A/m2)可表示[9]为

|

(2) |

飞机在停放时,结构表面电解质整体呈电中性,无对流;同时假定粒子i没有或参与的化学反应量小,对其在电解质中的浓度影响不大,即不存在浓度梯度,无扩散[4-5, 10]。则式(2)可进一步表示为

|

(3) |

电势差Δϕl和电流密度Il之间的关系符合欧姆定律[11-12],电解质电导率σl(单位:S/m)可定义为

|

(4) |

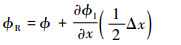

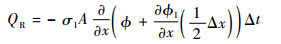

时间Δt内通过微元其中一面进入微元内的电量Q为

|

(5) |

式中:A为微元其中一面的面积,大小为边长Δx、Δy、Δz中任意两边之间的乘积。

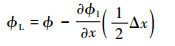

假设微元中心电势为ϕ,则左右面电势分别为

|

(6) |

|

(7) |

从左右两侧界面进入微元的电量分别为

|

(8) |

|

(9) |

则通过左右两侧界面沿x轴进入微元的净电量为

|

(10) |

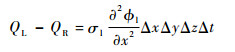

从3个方向进入微元的净电量为

|

(11) |

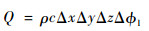

存储在微元中的电荷须满足[13]:

|

(12) |

式中:ρ为单位体积电荷密度;c为电容。

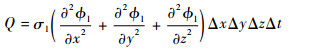

由式(11)和式(12)可推导出:

|

(13) |

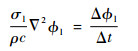

当Δt无限小,趋于0时,式(13)变为

|

(14) |

当系统处于稳态时,电势ϕl与时间无关[14],故式(14)可变为

|

(15) |

式中:∇2为Laplace算子;x、y、z为微元在三维坐标系中的坐标。式(15)为典型的Laplace方程,其描述了腐蚀电场中的电势分布规律,与该方程有关的各变量均与时间无关,故称为稳态腐蚀场,是电偶腐蚀仿真的基础。

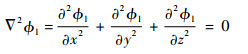

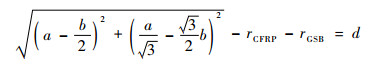

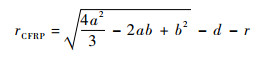

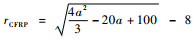

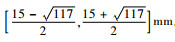

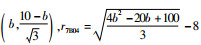

2.2 参数化扫描方程文献[4-5, 11]在多电极电偶研究中均使用方形平面电极,一来无法有效保证变化电极与其他各电极间的正对面积和间距一致,二来方形电极拐角位置网格划分质量低,降低仿真精度。本文研究设计了一种圆形三电极(见图 2),推导了参数化扫描方程,同时克服了上述缺点。图 2中:x-y面为工作平面,点A′、B、C分别为CFRP电极、7B04电极和GSB电极的圆心。仿真时,一电极位置和半径不断变化;其余两电极位置不变,半径相等且不变。

|

| 图 2 圆形三电极 Fig. 2 Circular three electrodes |

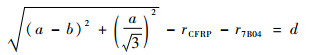

以CFRP电极的参数化扫描方程为例。仿真时,电极半径rCFRP不断变化,为保证与其余两电极的正对面积和间距d一致,△A′BC必是以边BC为底、以边A′B和A′C为腰的等腰三角形,点A′在边BC的垂直平分线L上沿直线箭头指向移动;点A′恰好为原点A时,△ABC为等边三角形。根据以上条件,设点B坐标为(b,0),点C坐标应为

|

(16) |

设点A′坐标为

|

(17) |

|

(18) |

|

(19) |

建模时可取b=10 mm,d=6 mm,r=2 mm,确定CFRP电极的参数化方程为圆心

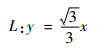

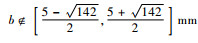

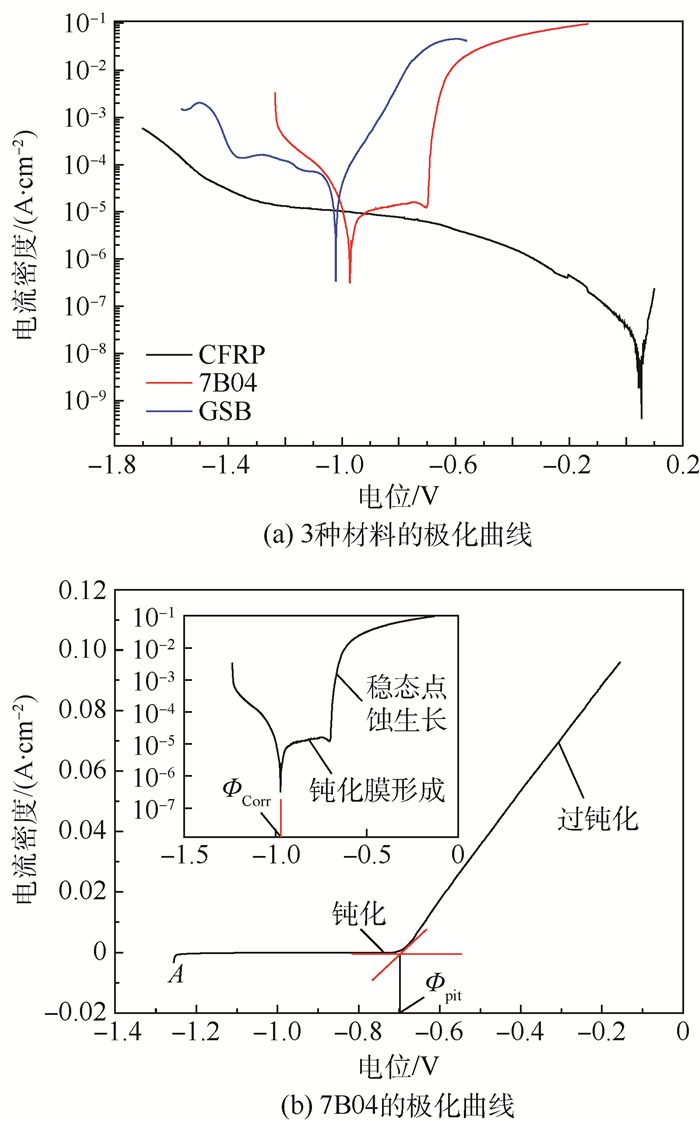

CFRP、7B04及GSB的极化曲线如图 3所示。三者的腐蚀电位Φcorr分别为0.053、-0.973和-1.021 V,7B04和GSB的腐蚀电位远低于CFRP,差值超过1 V。电偶腐蚀中,二者可能成为阳极而加速溶解;7B04中6.23%的Zn元素使其腐蚀电位负移,远低于工业纯铝(约-0.76 V)而接近GSB,二者仅相差0.048 V。在以极化曲线定义电极表面反应时,使用线性外推法[15-16]。

|

| 图 3 极化曲线 Fig. 3 Polarization curves |

图 3(a)中,随极化电位下降,CFRP阴极电流密度趋于平稳,说明阴极反应受到O2扩散控制,O2抵达电极表面后立即被还原,此时的阴极电流密度为极限扩散电流密度Ilim,其与环境温度和电解液浓度有关[17-18]。文献[4]给出35℃、3.5% NaCl溶液中CFRP的Ilim为0.397 mA/cm2,该值将作为仿真的一个约束条件。

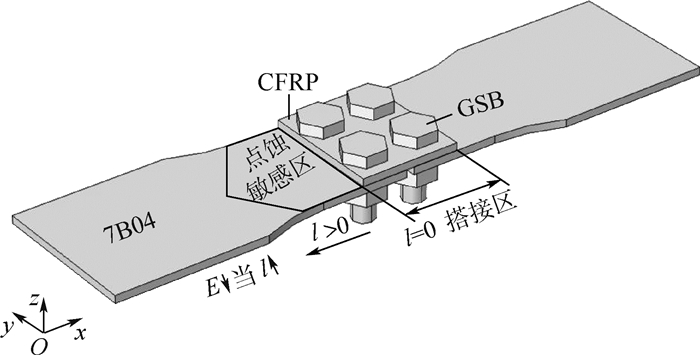

为获得更多的电化学动力学信息,图 3(b)给出了7B04的极化曲线,其阳极极化初始段有典型平台特征,即随着电位升高,电流密度基本不变,7B04处于钝态,称为钝化区;当极化电位超过某一点后便进入过钝化区,钝化膜遭到破坏,发生局部腐蚀,阳极电流密度急剧增加。该点电位即是点蚀电位Φpit,其由钝化区和过钝化区切线的交点确定[19],约-0.7 V。在电偶腐蚀中,若7B04作阳极,其电位会正移,当表面某区域电位高于Φpit时,点蚀便进入稳态生长阶段,该区域点蚀敏感性显著提升,称为点蚀敏感区[17](见图 4);阳极表面电位E随阴阳极间距l的增大而降低,当低于点蚀电位时,便促进生成钝化膜,对基体形成保护[18]。

|

| 图 4 搭接件表面区域划分 Fig. 4 Surface division of lap joint |

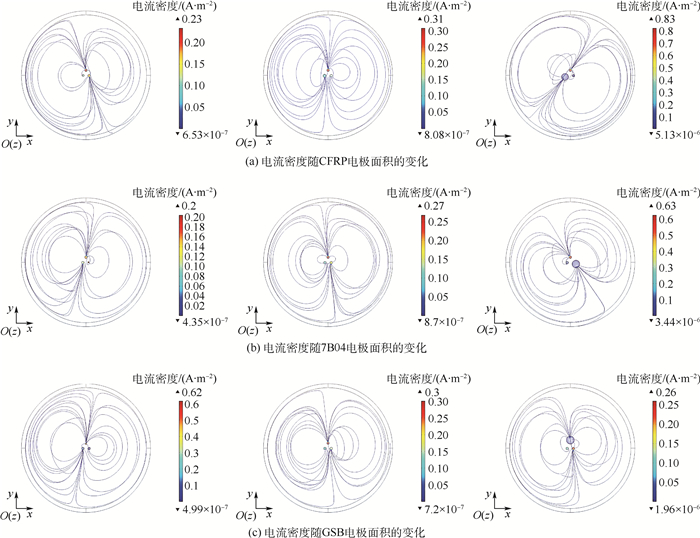

对圆形三电极的电偶腐蚀进行仿真,得电解质中的电流密度矢量(x-y平面),如图 5所示。限于篇幅,本文仅列举典型参数下的计算结果。以CFRP电极为例,各电极间的电偶效应随该电极面积的变化而改变。图 5(a)中,当CFRP的面积较小时,电流密度主要集中在7B04/GSM之间,最大0.23 A/m2,电偶效应显著,CFRP/7B04和CFRP/GSM间电流密度为6.53×10-7 A/m2,近于零;随其面积逐渐变大,电解质电流密度升高,CFRP/GSM间电偶效应增强,7B04/GSM间电偶效应减弱,而CFRP/7B04间电偶效应变化不大,仍近于零;电解质电流密度的最大值总是出现在电极附近,该处电流密度变化剧烈,而远离电极的电解质电流密度变化平缓,且趋于零。对三电极间电偶效应随电极面积的变化规律的分析方法如上,应注意到,随GSB电极面积的不断增大,电解质电流密度反而减小,原因在于较小的阴极面积及极限扩散电流密度大大限制了电偶腐蚀对阳极溶解的加速作用。

|

| 图 5 三电极电偶腐蚀中的电流密度矢量 Fig. 5 Current density vector in galvanic corrosion of three electrodes |

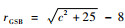

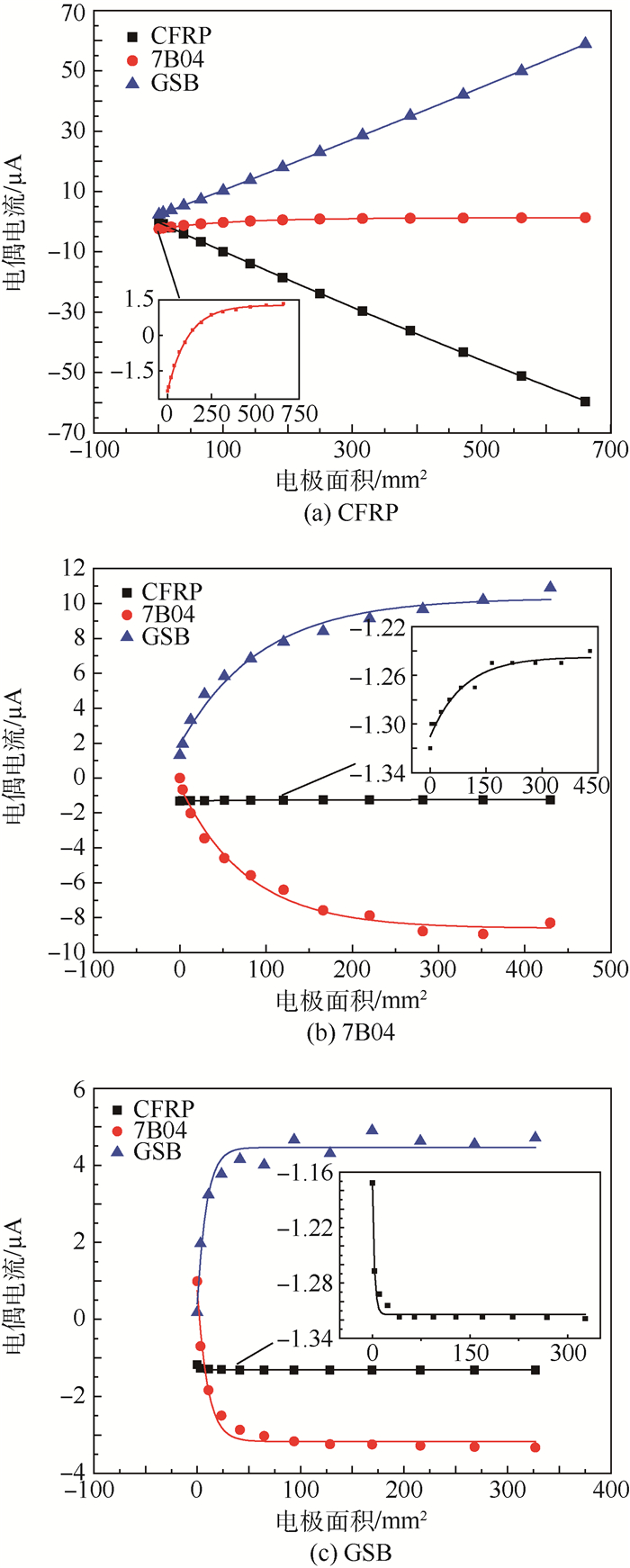

圆形三电极中,每个电极表面的电偶电流值随某一电极面积的变化趋势如图 6所示,正为阳极电流,负为阴极电流,散点为仿真结果。可见,在三电极电偶中,腐蚀电位最低的GSB始终为阳极,最高的CFRP始终为阴极,而处于中间的7B04的阴/阳极角色随电极面积变化而转变。图 6(a)中,总电偶电流随CFRP电极面积的增大而增加,此间,7B04电极由阴极向阳极转变,临界面积比是SCFRP:S7B04:SGSB = 9.88:1:1。图 6(b)中,无论7B04电极面积如何变化,它始终为阴极,其与GSB电极的电偶效应随其面积的增大而增强。图 6(c)中,当作为阴极的GSB电极面积渐增时,电偶电流曲线先渐升,后出现平台特征,最大值仅4.9 μA,表明电偶效应受限于阴极面积和极限扩散电流密度而存在极限,此时,7B04电极由阳极转变为阴极的临界面积比是SCFRP:S7B04:SGSB= 6:6:1。

|

| 图 6 三电极中各电极表面的电偶电流 Fig. 6 Galvanic current of each electrode surface in three electrodes |

图 6中的实线是各电极表面电偶电流仿真结果的拟合曲线,均服从式(20)所示的指数分布。各常数的拟合值列于表 1,相关系数RSquare值均近于1,表明拟合精度较高,效果良好。

|

(20) |

| m | k | t | RSquare |

| -386.2 | 386.0 | 3965 | 0.99993 |

| 1.274 | -3.636 | 116.2 | 0.99883 |

| -572.2 | 574.4 | -7019 | 0.99995 |

| -1.244 | -0.065 | 89.52 | 0.94747 |

| -8.613 | 8.166 | 77.88 | 0.98532 |

| 10.30 | -8.392 | 93.12 | 0.97821 |

| -1.314 | 0.147 | 3.149 | 0.96872 |

| -3.171 | 3.965 | 9.886 | 0.97230 |

| 4.465 | -4.109 | 8.988 | 0.94415 |

式中:Ig为电偶电流,μA;S为变化电极面积,mm2;m、k、t均为无量纲常数。

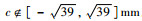

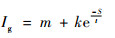

3.2 搭接件仿真考虑到在搭接件的全浸试验中,为降低腐蚀产物对试验结果的影响,需每隔12 h更换一次电解液,这同时为电偶腐蚀的阴极反应提供了较为充足的溶解氧,故在该仿真中取消了极限扩散电流密度这一限制条件。据此得到搭接件表面电位分布的仿真结果,如图 7所示。其中,CFRP为阴极,发生阴极极化,电位的均值由0.053 V负移至-0.577 V,变化量达0.63 V;7B04发生阳极极化,电位的均值由-0.973 V正移至-0.731 V,变化量为0.242 V;GSM发生阳极极化,电位的均值由-1.021 V正移至-0.735 V,变化量为0.286 V;CFRP表面电位最高,GSM表面电位次之,7B04板表面电位沿搭接件y轴方向中心轴线向两端对称递减;异种材料接触部位电位变化剧烈,表明此处的电偶效应最为显著。

|

| 图 7 搭接件表面的电位分布 Fig. 7 Potential distribution on surface of lap joint |

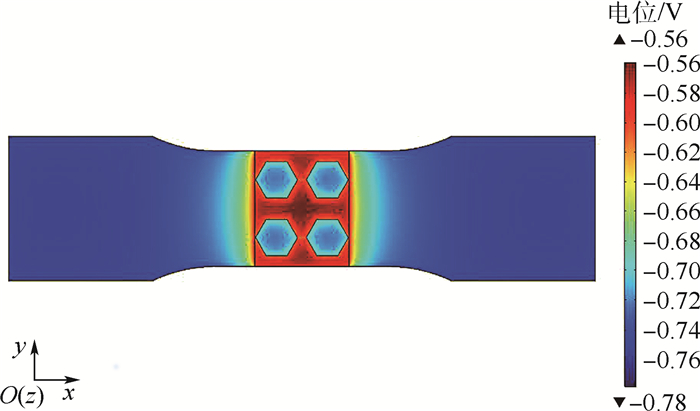

图 8为搭接件表面电流密度分布的仿真结果。电流密度主要集中在搭接区,并向两端对称递减;CFRP表面最大,局部高达73.43 mA/cm2,均值为27.39 mA/cm2;7B04板上两端最小,为0.346 mA/cm2,靠搭接区越近,电流密度越高,最大为19.47 mA/cm2,均值为1.78 mA/cm2;GSB上主要集中在六角头螺栓的边角位置,局部高达59.83 mA/cm2,均值为7.5 mA/cm2;相对于搭接件中阳极各自的自腐蚀电流密度,电偶腐蚀使得7B04板、GSB表面的电流密度升高约210倍、328倍,可见电偶腐蚀对于阳极金属的破坏之强烈。能够预见,腐蚀将首先从搭接件表面电位较高、电流密度较大的位置开始。

|

| 图 8 搭接件表面的电流密度分布 Fig. 8 Current density distribution on surface of lap joint |

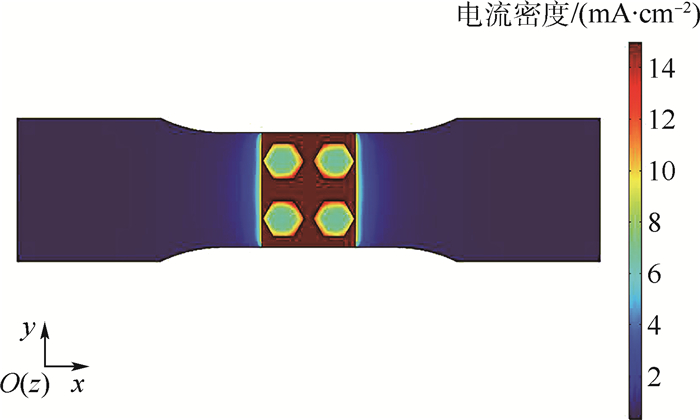

根据图 4对点蚀敏感区的划分,在搭接件中7B04板的x-y面上,沿x轴方向取与搭接件同长的表面截线;截线沿y轴正向平移,步长2 mm;将每条截线上的电位分布绘制于图 9。沿x轴正方向,每条截线上的电位先渐升,再急剧升高;搭接区电位有明显平台特征,约-0.56 V;接缝处电位骤降至-0.59 V;曲线后半部分以直线x=71 mm为轴与前半部分对称。放大图 9(a)中的红色线框部分后得图 9(b)。7B04的点蚀电位为-0.7 V,当铝板表面电位高于该值时,其点蚀敏感性会升高。图 9(b)中,y=18 mm和y=20 mm截线上的电位分布几乎相同,且高于-0.7 V的区域最大,为60.4 ~ 101.6 mm,则lcrit.FEM.max =(101.6-60.4)/2-13=7.6 mm;y=4 mm截线上电位高于-0.7 V的区域最小,为64.1~97.9 mm,则lcrit.FEM.min=3.9 mm;其他截线上总有3.9 mm≤ lcrit.FEM ≤ 7.6 mm,结合图 7可知,点蚀敏感区紧邻搭接区,并沿x轴方向对称轴向两侧弧形递减。

|

| 图 9 搭接件中7B04板表面的电位分布 Fig. 9 Potential distribution on surface of 7B04 plates in lap joint |

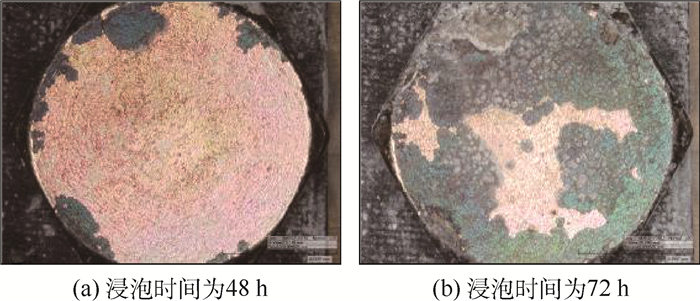

图 10为搭接件在3.5% NaCl溶液中浸泡48 h和72 h后GSB的表面形貌。可见,其腐蚀最先从六角头螺栓外围的边角位置开始,并不断向中心发展,直至钉头镀锌层被完全腐蚀,腐蚀路径与仿真结果一致;腐蚀产物Zn(OH)2附着在腐蚀区域表面,使用Victor VC890C+数字万用表测量已腐蚀区域任意两点间电阻值,均处于开路状态,电阻无限大,表明Zn(OH)2沉积层有着良好的绝缘性和致密性,能够有效阻隔钢基体与电解液直接接触,为CFRP-7B04-GSB三电极电偶腐蚀研究创造了有利条件。

|

| 图 10 六角头螺栓的腐蚀路径 Fig. 10 Corrosion pathway of six-corner bolt |

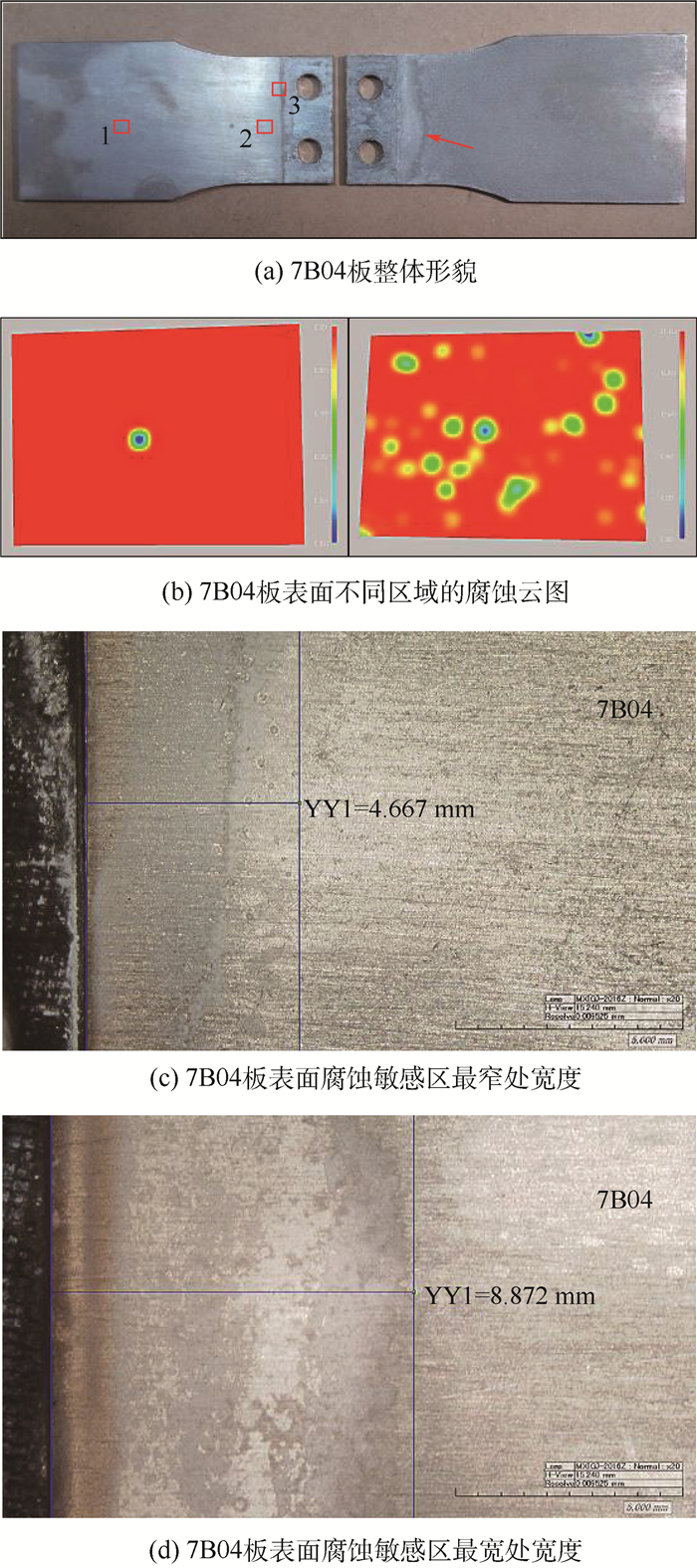

全浸完成后,移除螺栓和复合材料壁板,观察铝板腐蚀形貌,如图 11所示。图 11(a)中的左侧铝板按照GB/T 16545—2015[20]清除腐蚀产物,右侧铝板保留原始腐蚀状态。在铝板表面非搭接区有明显分界线,见红色指示箭头;分界线中部宽,并向两侧弧形变窄,与仿真结果中点蚀敏感区的变化趋势相似。考虑到对称性,可在左侧铝板的分界线外、内随机选取位置1、2观察,得蚀坑数量及深度分布云图,如图 11(b)所示。位置1处蚀坑数量少,仅1个,深度仅为0.331 μm;位置2处蚀坑不仅数量多,深度也大,最大值为21.164 μm。由此判断,二者分别处于铝板的钝化区和点蚀敏感区,箭头所指即为2个区域的分界线。测量两侧最窄处和中部最宽处的宽度,如图 11(c)和图 11(d)所示,得到全浸试验中搭接件铝板的点蚀敏感区范围为4.667 mm≤lcrit.EXP≤8.872 mm。

|

| 图 11 全浸腐蚀后搭接件中7B04板表面的腐蚀形貌 Fig. 11 Surface corrosion morphology of 7B04 plates in lap joint after full immersion corrosion |

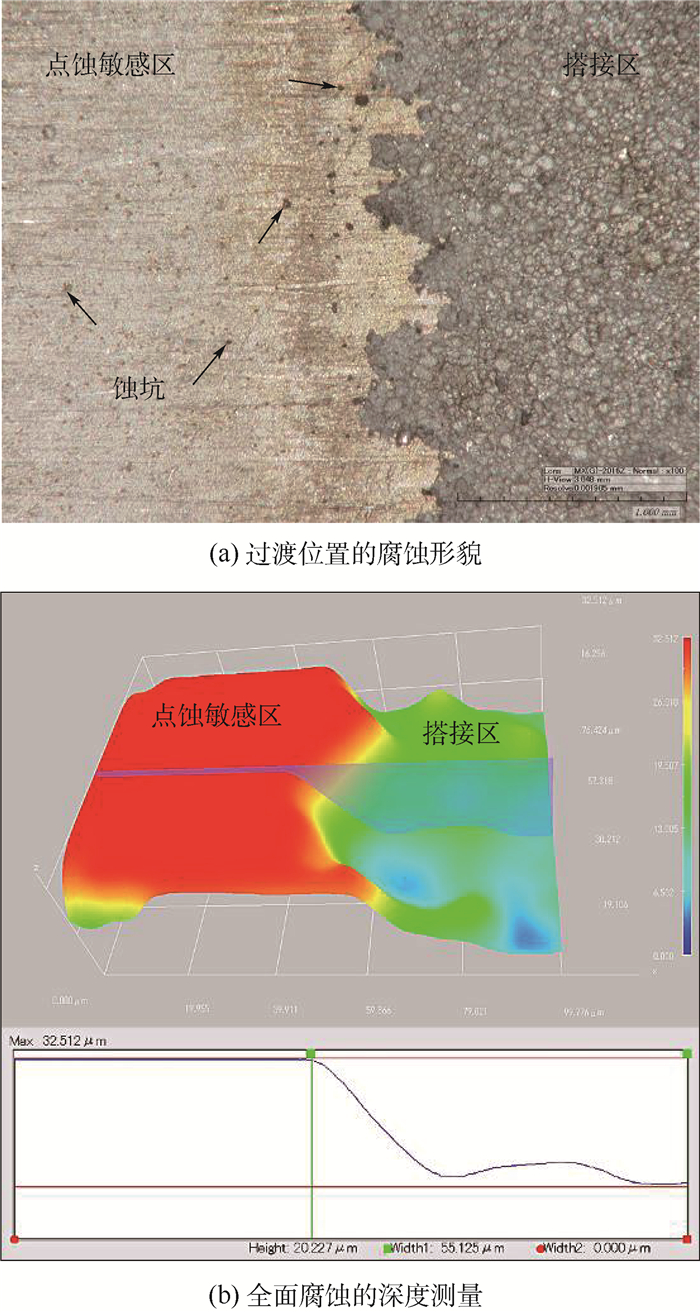

图 12为铝板表面点蚀敏感区向搭接区过渡位置的腐蚀形貌,对应图 11(a)中的位置3。极化电位越高,7B04铝合金的点蚀敏感性也就越高。仿真得到搭接区铝板表面电位为-0.56 V,远高于其点蚀电位;而图 12(a)所示搭接区的点蚀异常剧烈,相互连接扩展呈全面腐蚀状;测量该位置腐蚀深度,见图 12(b),得到全浸试验后搭接区铝板的平均腐蚀深度约为20.227 μm,约损失了其厚度的1.011%。

|

| 图 12 7B04板表面点蚀敏感区向搭接区过渡位置腐蚀形貌 Fig. 12 Corrosion morphology of transition zone from pitting sensitive area to overlap zone on surface of 7B04 plates |

在仿真中,为将搭接件的电偶腐蚀简化而使用了与时间无关的边界条件[6, 8],如假设腐蚀过程中电极电位和电流密度不变、电解液浓度和成分不变等。然而,在全浸试验中,上述参数在蚀坑底部和搭接区接缝处往往会有较大变化[19]。除此之外,在缝隙位置,溶解氧供应不足可能会导致局部pH改变并影响腐蚀动力学;生成的难溶物Al(OH)3会提高铝合金极化阻力,改变腐蚀电位,在一定程度上降低腐蚀速率[21];浸入电解液后,钝化膜也会对铝合金基体提供短暂保护。在这些因素共同影响下,仿真结果lcrit.FEM和实测结果lcrit.EXP存在一定差异,但对比表明,二者的取值范围接近,变化规律一致,吻合良好,有限元模型能够较好模拟搭接件的电偶腐蚀。

4 结论1) 由Nernst-Planck方程和法拉第定律推导了稳态腐蚀场的数学模型,描述了电解质中电势的分布规律。结果表明:稳态腐蚀场中的电势分布符合Laplace方程,为电偶腐蚀的有限元仿真奠定了基础。

2) 设计了圆形三电极并推导了参数化扫描方程,既保证了仿真时三电极体系中各电极正对面积和间距的一致性,又克服了方形电极边角位置网格质量低的缺陷,为更多电极电偶腐蚀行为的仿真研究提供了参考。

3) 仿真计算了圆形三电极的电偶腐蚀。结果表明:腐蚀电位最高的CFRP始终为阴极,最低的GSB始终为阳极,中间的7B04阴阳极角色会转变,给出了转变的临界面积比;各电极表面电偶电流随某一电极面积的变化均服从指数分布,给出了拟合参数;相关系数近于1,拟合精度高。

4) 仿真了搭接件在模拟海洋环境中的全浸腐蚀。结果表明:搭接区的电位和电流密度最高,并向两端对称递减;7B04和GSB均为阳极,电流密度分别提高约210倍和328倍,电偶腐蚀效应显著;7B04板的点蚀敏感区紧邻搭接区,其范围为3.9 mm≤ lcrit.FEM ≤ 7.6 mm,由中间向两侧弧形变窄。

5) 开展了搭接件在模拟海洋环境中的全浸腐蚀试验。结果表明:搭接区7B04板点蚀扩展交叠呈全面腐蚀状,厚度损失约1.011%;点蚀敏感区紧邻搭接区,范围为4.667 mm ≤ lcrit.EXP≤8.872 mm;点蚀敏感区以外位置钝化,抑制点蚀的发生;lcrit.FEM和lcrit.EXP的范围、形状及变化规律吻合较好,仿真模型有效、可靠。

| [1] | SOUTIS C. Fibre reinforced composites in aircraft construction[J]. Progress in Aerospace Sciences, 2005, 41 (2): 143–151. DOI:10.1016/j.paerosci.2005.02.004 |

| [2] | LIU Z, CURIONI M, JAMSHIDI P, et al. Electrochemical cha-racteristics of a carbon fiber composite and the associated galvanic effects with aluminum alloys[J]. Applied Surface Science, 2014, 314 (24): 233–240. |

| [3] |

常仕军, 肖红, 侯兆珂, 等. 飞机复合材料结构装配连接技术[J].

航空制造技术, 2010, 23 (6): 96–99.

CHANG S J, XIAO H, HOU Z K, et al. Assembly and fastening technology for composites structure in aircraft[J]. Aeronautical Manufacturing Technology, 2010, 23 (6): 96–99. DOI:10.3969/j.issn.1671-833X.2010.06.023 (in Chinese) |

| [4] |

王晨光.海洋大气环境下7B04铝合金结构稳/瞬态腐蚀行为预测及验证[D].烟台: 海军航空工程学院, 2017.

WANG C G.Prediction and verification of steady/transient-state corrosion behavior of 7B04 aluminum alloy structure in marine atmosphere environment[D].Yantai: Naval Aeronautical Engineering Institute, 2017(in Chinese). |

| [5] |

陈跃良, 王哲夫, 卞贵学, 等. 不同浓度NaCl溶液下典型铝/钛合金电偶腐蚀当量折算关系[J].

航空学报, 2017, 38 (3): 260–268.

CHEN Y L, WANG Z F, BIAN G X, et al. Equivalent conversion relation of galvanic corrosion of typical Al/Ti alloy under different concentration of NaCl solution[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38 (3): 260–268. (in Chinese) |

| [6] | PALANI S, HACK T, DECONINCK J, et al. Validation of predictive model for galvanic corrosion under thin electrolyte layers:An application to aluminium 2024-CFRP material combination[J]. Corrosion Science, 2014, 78 (1): 89–100. |

| [7] | BOZZINI B, FANIGLIULO A. An electrochemical investigation into the galvanic corrosion of carbon steel coupled to carbon fibers[J]. Materials & Corrosion, 2002, 53 (12): 875–885. |

| [8] | YIN L T, JIN Y, LEYGRAF C, et al. A FEM model for investigation of micro-galvanic corrosion of Al alloys and effects of deposition of corrosion products[J]. Electrochemical Acta, 2016, 192 (3): 310–318. |

| [9] | JENÍČEK V, DIBLÍKOVÁ L. A mathematical model of galvanic corrosion under the conditions of a thin electrolyte film[J]. Acta Polytechnica, 2016, 56 (2): 106–112. DOI:10.14311/AP.2016.56.0106 |

| [10] | JIA J X, ATRENS A, SONG G, et al. Simulation of galvanic co-rrosion of magnesium coupled to a steel fastener in NaCl solution[J]. Materials & Corrosion, 2015, 56 (7): 468–474. |

| [11] | CALABRESE L, PROVERBIO E, POLLICINO E, et al. Effect of galvanic corrosion on durability of aluminium/steel self-piercing rivet joints[J]. Corrosion Engineering Science & Technology, 2015, 50 (1): 10–17. |

| [12] | SRINIVASAN R, NELSON J A, HIHARA L H. Development of guidelines to attenuate galvanic corrosion between mechanically-coupled aluminum and carbon-fiber reinforced epoxy composites using insulation layers[J]. Journal of the Electrochemical Society, 2015, 162 (10): C545–C554. DOI:10.1149/2.0611510jes |

| [13] | CROSS S R, GOLLAPUDI S, SCHUH C A. Validated numerical modeling of galvanic corrosion of zinc and aluminum coatings[J]. Corrosion Science, 2014, 88 : 226–233. DOI:10.1016/j.corsci.2014.07.033 |

| [14] | PALANI S, HACK T, PERATTA A, et al.Validation of a galvanic corrosion model for AA2024 and CFRP with localized coating damage[C]//2010 European Corrosion Congress (Eurocorr 2010), 2010: 76-84. |

| [15] | DONATUS U, THOMPSON G E, LIU Z. Study of the effect of cadmium on the bimetallic corrosion behavior of AA2024T3 and mild steel couple[J]. Journal of Materials Engineering & Performance, 2015, 24 (5): 1–9. |

| [16] | TORRES-ACOSTA A A. Galvanic corrosion of steel in contact with carbon-polymer composites.Ⅱ:Experiments in concrete[J]. Journal of Composites for Construction, 2002, 6 (2): 116–122. DOI:10.1061/(ASCE)1090-0268(2002)6:2(116) |

| [17] | PAN Y, WU G, CHENG X, et al. Galvanic corrosion behavior of carbon fiber reinforced polymer/magnesium alloys coupling[J]. Corrosion Science, 2015, 98 (3): 672–677. |

| [18] | PAN Y, WU G, HUANG Z, et al. Corrosion behavior of carbon fiber reinforced polymer/magnesium alloy hybrid laminates[J]. Corrosion Science, 2016, 115 (25): 686–691. |

| [19] | MANDEL M, KRVGER L. Long-term corrosion behavior of EN AW-6060-T6 in an aluminium/carbon-fiber reinforced polymer self-piercing rivet joint[J]. Materialwissenschaft Und Werkstofftechnik, 2015, 45 (12): 1123–1129. |

| [20] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会.金属和合金的腐蚀腐蚀试样上腐蚀产物的清除: GB/T 16545-2015[S].北京: 中国标准出版社, 2016.

General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Corrosion of metals and alloys-Removal of corrosion products from corrosion test specimens: GB/T 16545-2015[S].Beijing: Standards Press of China, 2016(in Chinese). |

| [21] | FIORE V, CALABRESE L, PROVERBIO E, et al. Salt spray fog ageing of hybrid composite/metal rivet joints for automotive applications[J]. Composites Part B, 2017, 108 (56): 65–74. |