汽车轻量化是实现汽车节能减排和环保要求的重要途径之一。目前,汽车轻量化技术主要分为以下3类:结构轻量化设计,轻量化材料的开发和应用及先进制造工艺应用[1]。其中,轻量化材料的开发和应用是当前汽车材料领域最活跃的研究方向之一。

铝合金材料一般具有以下优点:铝合金的密度仅为2.7×103 kg/m3, 且力学性能好,比强度高;铝合金具有良好的机械加工性能、导热性能和抗腐蚀性能;铝可再生,回收高[2-3]。因此,铝合金在汽车上的应用范围不断扩大,成为轿车、客车等轻量化的首选材料。然而,相较传统的钢材,铝合金的极限强度和疲劳强度均明显偏低,某些铝合金结构可能无法满足汽车强度刚度及寿命要求。

针对铝合金在汽车结构中的应用研究,孙文龙[4]进行了铝合金轮毂的结构设计,并建立有限元模型分析了轮毂的静力学强度特性;牛妍妍[5]采用高强度钢-铝合金混合结构替代普通钢的方法对新能源客车进行了轻量化设计;Park等[6-7]以铝合金为材料设计了某SUV的主销连接和底盘轨道杆结构,并通过有限元仿真和实验对关键设计参数进行分析和结构优化,以克服铝合金结构全生命周期强度不足的问题;Heuler和Birk[8]通过实验测量各种因素下汽车铝合金零件样品的疲劳寿命以评定铝合金部件的腐蚀疲劳耐久性;Nam等[9]在ADAMS中对铝合金的汽车前副车架及其悬架系统进行了动力学仿真并预测其疲劳寿命;王华武等[10]设计开发了焊接式全铝合金客车白车身,并对车身骨架进行了CAE分析和优化;刘艳等[11]基于正交设计思想对铝合金客车车身进行了碰撞仿真分析和优化。

车架是客车的一个重要总成结构,轻量化的潜力巨大。然而作为主要的承载结构,其承受着整车的簧载质量,受力情况复杂,且要求足够的刚度、强度和可靠性。将铝合金应用于客车车架是否能满足车架的性能要求目前仍有待研究。针对这一问题,本文采用工业铝合金为材料对某轻型客车车架进行轻量化设计,并通过各种典型工况下的有限元仿真分析验证车架性能。

1 铝合金车架结构 1.1 总体参数根据文献[10]和GB/T 6892—2015[12],由于T6或T651状态的6061工业铝型材具有强度较高、可焊性和抗腐蚀性好等优点,采用其作为铝合金车架材料。

本文所要求设计的车架,是与行驶于一般城郊公路路面,整车长度在7~8 m之间的轻型载客公交车相匹配的,要求载客人数最少不低于15人,配备行李舱。客车的轴数为2,4×2的驱动形式,采用发动机后置后桥驱动布置形式,前后悬架均采用钢板弹簧悬架。车架的结构形式根据该客车的布置形式要求,采用边梁式车架,由2根位于两边的纵梁和若干横梁组成[13]。根据整车参数和布置,确定车架的总体参数如表 1所示。

| mm | |

| 参数 | 数值 |

| 轴距 | 4 000 |

| 轮距 | 1 850 |

| 前悬 | 1 050 |

| 后悬 | 1 950 |

| 前悬架板簧长度 | 1 050 |

| 后悬架板簧长度 | 1 500 |

| 纵梁长度 | 7 400 |

| 横梁最大长度 | 2 000 |

1.2 主要部件设计

纵梁与横梁是客车车架最主要的承载部件,一般钢结构的截面形状为槽型或箱型,而铝合金可塑性更好,铝型材能加工成各种复杂的截面形状以满足部件连接要求,增强局部强度。

本文对车架的纵梁和横梁的截面进行了重新设计,形状和主要参数如图 1所示, 纵、横梁的壁厚均为3 mm。

|

| 图 1 纵梁和横梁的截面形状和参数 Fig. 1 Cross section shape and parameters of longitudinal beam and crossbeam |

纵梁截面整体呈L形,由多个封闭箱型和复杂形状截面组合而成。为了便于与横梁焊接,在纵梁的上、下端的左侧与右侧,与横梁连接的部位略向内侧凹进,同时增加一些加强肋提高局部的承载强度。纵梁上端的上表面向外侧突出一段距离,配合与车身支撑梁的焊接连接。纵梁中间的箱型截面则与穿过纵梁中部的板簧支承横梁直接焊接。横梁的截面形状与纵梁的截面形状匹配,基于最初的单个箱型截面,4个表面均向内侧凹进,配合与纵梁的焊接连接,再增加4段加强肋以提高横梁的局部强度。纵梁下端两侧边缘的复杂形状截面配合与穿过纵梁底部的支承横梁的间接焊接,需使用中间件三角铝板。

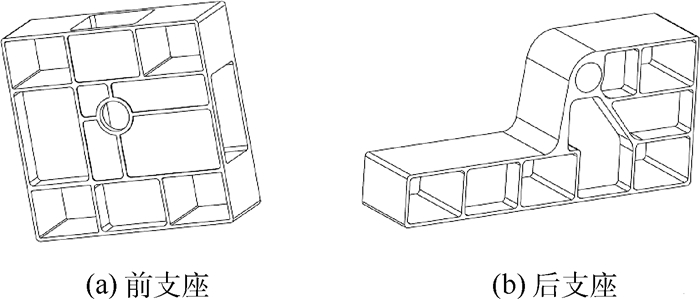

由于纵梁截面是由多个基础的箱型组合截面经一定变形而成,客车的板簧悬架无法直接安装在纵梁壁上,故需设计一对专门的安装支座,结构如图 2所示。每一处的钢板弹簧均由一对前、后支座连接,前、后支座在与纵梁焊接的4根相应的横梁上固定,支座的定位和固定需要使用专门的铝制套筒,套筒直接焊接在横梁上。钢板弹簧的前端卷耳用弹簧销与前支座直接相连,形成固定的铰链;后端卷耳通过额外的吊耳与后支座相连,可自由摆动。

|

| 图 2 板簧的前、后支座 Fig. 2 Front support and rear support of leaf springs |

此外,还有一些用于配合焊接横梁与纵梁底端的三角铝板、套筒等简单的零部件的结构设计,在此不做赘述。所有零部件的几何模型在CATIA中完成搭建。

1.3 装配与校核在CATIA中完成所有部件设计后,按照部件的相对位置关系准确装配,以便于在有限元模型中正确建立接触单元和模拟连接关系。装配完成后,除了校核车架整体尺寸是否与总体参数匹配,考虑发动机、动力总成等结构的安装位置和消除可能的运动干涉。车架校核控制主要包括以下内容:

1) 协调发动机及其附件在车架上的安装孔和牛腿安装孔。

2) 横梁位置与底盘总成及车身结构(前、后门,侧围立柱)的匹配。

3) 协调各种管路、线束、油路等管线在车架中的分布和穿线管。

4) 校核底盘各总成间的运动干涉,相关总成的装卸空间。

经过多次调整,最终完成车架总成的设计,如图 3所示。图中:1为纵梁,左、右对称布置;2为穿过纵梁的外横梁,穿过纵梁底端的横梁配合三角铝板6与两侧纵梁焊接,穿过中部箱型截面的横梁直接与纵梁焊接;3为较短些的用于悬置发动机的内横梁,穿过纵梁底端配合三角铝板与纵梁焊接连接;在每一处钢板弹簧悬架在车架上的安装位置,配置一对用于与之连接的前支座4和后支座5,支座由套筒7固定在相应的外横梁上。

|

| 图 3 车架的装配图 Fig. 3 Assembly diagram of frame |

本文使用的6061铝合金的材料参数如表 2所示。

| 参数 | 数值 |

| 密度/(kg·m-3) | 2 700 |

| 弹性模量/GPa | 68.95 |

| 剪切模量/GPa | 26.0 |

| 泊松比 | 0.33 |

| 极限强度/MPa | 310.3 |

| 屈服强度/MPa | 276 |

| 抗剪强度/MPa | 207 |

为较准确地逼近车架力学特征同时尽可能降低计算成本,将导入后的模型进行如下简化[14-15]:

1) 因为车架上的非承载件、直径较小的工艺孔和过渡圆角对车架整体和局部的有限元计算影响均较小,所以可以忽略这些结构;但需保留直径较大的孔和圆角以免局部计算失真。

2) 纵梁、横梁等薄壁型结构的厚度相对远小于其他方向尺寸,在有限元计算中采用壳单元不仅满足计算精度,又能大大降低计算量,故对其采取抽中面处理,其他非薄壁型的部件则仍保留为实体。

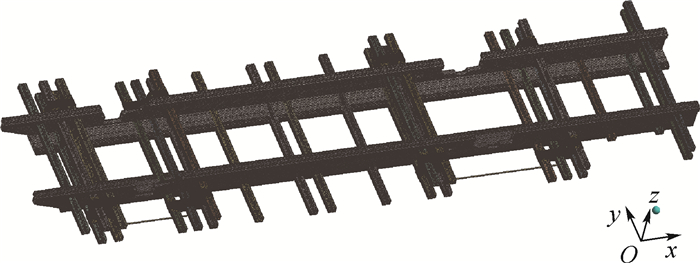

简化后的车架模型为壳体-实体混合的复杂装配体,首先应建立等效的悬架模型,然后合理设置接触对模拟车架各部件的装配关系,最后对壳体结构采用shell181单元,实体结构采用solid185单元,合理划分网格,得到离散的车架-悬架有限元模型,如图 4所示。整个模型共有548 514个节点,501 921个单元,网格质量均值为0.909 61。

|

| 图 4 有限元模型的网格 Fig. 4 Mesh of finite element model |

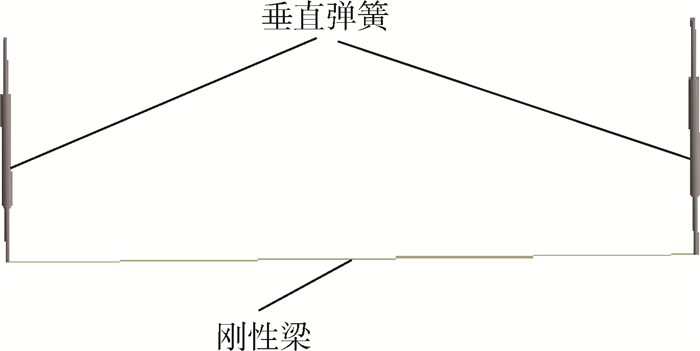

路面对客车车架的作用力经过车轮、悬架系统传递到车架,其中车轮的刚度与悬架刚度不是同一数量级,故可忽略轮胎,认为路面的支反力作用在悬架上,再传递到车架[15]。

钢板弹簧悬架的真实结构十分复杂,如果直接用于有限元分析不仅显著提高有限元建模的难度,还使有限元计算成本浪费在不关注的悬架内部结构中,所以,应当对钢板弹簧悬架进行简化,建立其等效的有限元模型。螺旋弹簧-刚性梁方法不仅结构简单,又满足等支反力边界条件[16],故本文采用该方法对钢板弹簧悬架进行模拟,如图 5所示。等效模型由2个垂直弹簧和1根刚性梁组成[17]。弹簧顶端以远端连接的方式连接在悬架安装位置的中心点。悬架的垂直刚度与阻尼系数按实际值等效分配给弹簧单元的刚度和阻尼系数,同时将刚性梁的轴向刚度设置得极高使其受力时的垂直位移远低于弹簧变形量,这样可以近似地认为悬架挠度等于弹簧变形。

|

| 图 5 板簧悬架的等效有限元模型 Fig. 5 Equivalent finite element model of leaf spring suspension |

ANSYS Workbench中采用接触对模拟各部件的装配, 接触关系影响有限元模型的正确性和求解是否收敛。按照实际装配情况,对总共400多对接触对进行合理设置,如表 3所示。

| 装配关系 | 接触对象 | 接触类型 | 算法 | 间隙调整 |

| 焊接 | 线-面 | 绑定 | 多点约束法 | 忽略间隙与穿透 |

| 焊接 | 面-面 | 绑定 | 罚函数法 | 调至恰好接触 |

| 摩擦接触 | 线-面,面-面 | 粗糙 | 增强拉格朗日法 | 调至恰好接触 |

| 固定 | 线-面 | 绑定 | 多点约束法 | 忽略间隙与穿透 |

假设所有的焊接和固定连接都是理想的,采用绑定接触模拟;由于实际的摩擦接触不可能产生相对滑动,选用假设摩擦系数无限大的粗糙接触类型模拟。抽取中面会导致某些实际上间隙几乎为0的面-面接触转化成线-面接触或产生较大间隙,需要调整间隙至恰好接触或适当降低接触刚度。

3 典型工况仿真本文对铝合金车架满载时弯曲、弯扭联合、加速、紧急制动和紧急转弯5种典型工况进行有限元仿真,分析车架的应力和变形。基于不同的工况,客车车架受到簧载质量的重力及相应形式的惯性力作用,并且在等效悬架上受到不同的边界条件约束。

3.1 载荷与边界条件车架承受的外部载荷,主要来自各种外部结构如发动机、车身及驾驶室、底盘总成等的质量,本文铝合金车架的承载质量明细如表 4所示。

| 载荷类型 | 质量/kg |

| 发动机总成 | 335 |

| 车身、驾驶室及其附件 | 758 |

| 动力总成 | 254 |

| 满座乘员、座椅及地板 | 1 325 |

| 油箱及油 | 135 |

| 水箱及水 | 110 |

| 行李舱 | 230 |

| 车架自重 | 371.2 |

外部载荷质量按该结构与车架的实际安装位置分配,重力以垂直向下的集中力加载,惯性力按相应方向的集中力加载,在承载面上集中力均布。车架自身质量产生的载荷通过设置重力加速度和外部加速度自动添加到单元上。

有限元模型的边界条件施加在4个等效悬架的刚性梁中心点处。满载弯曲、加速、紧急制动和紧急转弯工况的边界条件一致,约束左前支承点的平动自由度UX, UY, UZ;约束右前支承点平动自由度UX, UZ; 约束左后支承点平动自由度UY, UZ;约束右后支承点平动自由度UZ;释放所有支承点的转动自由度RotX, RotY, RotZ。弯扭联合工况除了对右前支承点完全释放6个自由度外,其余约束与前面相同。

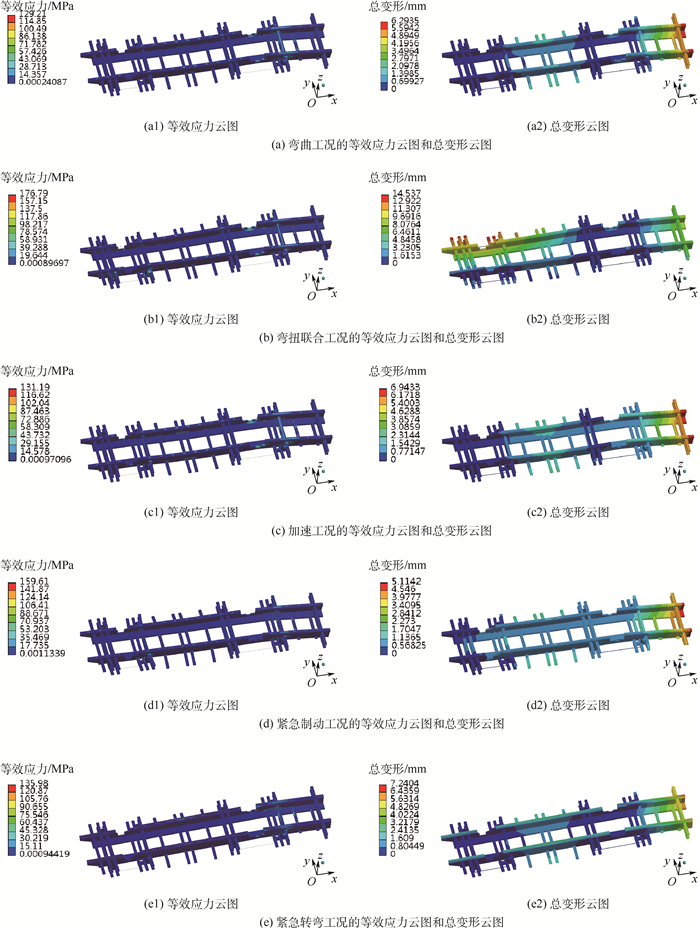

3.2 仿真分析选用直接求解器,求解时间为600 s,时间步长1 s,求解精度取1%,进行有限元计算,得到客车满载时5种工况(a~e)下铝合金车架的等效应力云图和总变形云图,如图 6所示。

|

| 图 6 各工况的等效应力云图和总变形云图 Fig. 6 Contours of equivalent stress and total deformation under various loading condition |

各工况的等效应力和总变形量的最大值如表 5所示。根据表 5可知,综合所有工况的最大等效应力为176.79 MPa, 最大总变形量为14.537 mm,均发生在假定的右轮完全悬空这一极限工况下,最大应力低于T6/T651状态的6061铝合金屈服强度276 MPa, 并且变形量在许用值以下。此外,相对于平稳的弯曲工况,紧急制动时的应力值较大,但总变形量略减小,加速和紧急转弯时应力和变形均会略增大。以上结果表明,本文设计的铝合金车架在5种工况下均是安全的,满足强度和刚度要求。

| 工况编号 | 实际工况 | 最大等效应力/MPa | 最大总变形量/mm |

| a | 弯曲 | 129.21 | 6.294 |

| b | 弯扭联合 | 176.79 | 14.537 |

| c | 加速 | 131.19 | 6.943 |

| d | 紧急制动 | 159.61 | 5.114 |

| e | 紧急转弯 | 135.98 | 7.240 |

弯曲工况模拟满载客车在良好路面上静止或平稳行驶的状况,车架主要承受弯曲应力作用产生弯曲变形。根据图 6(a)可知,该工况下车架后部和中部的纵梁与横梁连接位置附近均产生较大的应力,应力值在100.5 MPa左右,车架后端产生明显的弯曲变形,最大变形量达到6.294 mm,其次是中部。原因主要是由于发动机与动力总成安装在后部,而中部安装了油箱、水箱和行李舱等重量较大的附件。此外,由于车架后端的弯曲变形,在纵梁上与后悬架后端的支承横梁焊接部位和因贯通车桥而部分截断的区域产生应力集中,最大应力为129.21 MPa,后续可能要对这些“危险点”进行局部加强或优化。

弯扭联合工况假设满载的客车处于右前轮完全悬空的极限状态,除了弯曲应力作用外,还受到因剧烈的扭转变形引起的扭转应力,如图 6(b)所示。由于在弯曲变形的基础上又使右前侧完全悬空,车架右前端和中部右侧产生较大的叠加变形,该部位的最大变形量达到了14.537 mm,后端由于承载重量较大主要产生弯曲变形。由于扭转变形的作用,纵梁上与左前悬架支承横梁焊接部位的应力显著增大,该处产生的最大应力值达到176.79MPa,弯曲工况下就已经出现的“危险点”应力集中更明显,应力峰值变得更大,达到了150 MPa左右。

加速工况假设满载客车以加速度0.6g(g为重力加速度,取9.806 6 m/s2)向前加速行驶,惯性力与行驶方向相反;紧急制动工况模拟客车以1.3g减速度紧急刹车,产生更大的惯性力,与行驶方向相同。2种工况下,应力和变形的分布情况与弯曲工况基本一致。加速工况下车架的变形量略增大,最大变形量达到6.943 mm,在纵梁与横梁焊接部位及“危险点”处应力值也均变大,最大值为131.19 MPa;紧急制动使车架各处变形量稍减小,且纵梁上贯通车桥而部分截断的区域不产生应力集中,但与前悬架后端的支承横梁焊接部位产生了更大的应力集中和应力峰值,该处的最大应力值达到了159.61 MPa。

紧急转弯时假设满载的客车具有左侧方向加速度0.5g,同时以0.6g减速度制动。由图 6(e)可知,由于在弯曲变形基础上还受到指向右前侧的惯性力作用,除了车架后部和中部变形较大,纵梁上端也发生了一定的弯曲变形,产生最大变形的部位仍与弯曲工况一样,达到了7.240 mm;但对应力分布的影响不大,应力集中区域仍与弯曲工况相同,应力峰值略增大,达到了135.98 MPa。

4 结论1) 本文提出了一种新型的铝合金车架,并且在满载弯曲、弯扭联合等5种典型工况下的应力和变形均在允许值以内,满足强度和刚度要求。

2) 通过发挥铝合金材料的优势特性,对车架结构如横梁、纵梁等进行新型设计,将6061铝合金应用于客车车架轻量化设计是可行的。

本文铝合金车架存在某些特定部位的应力集中较大的问题,后续研究可以针对此进行进一步优化。

致谢

感谢北京航空航天大学交通科学与工程学院王岩副教授的实验室对本文有限元计算所需的计算机硬件设备的支持,同时在研究过程中提供了宝贵的意见指导。

| [1] |

范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J].

汽车安全与节能学报, 2014, 5 (1): 1–16.

FAN Z J, GUI L J, SU R Y. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy, 2014, 5 (1): 1–16. DOI:10.3969/j.issn.1674-8484.2014.01.001 (in Chinese) |

| [2] |

郑晖, 赵曦雅. 汽车轻量化及铝合金在现代汽车生产中的应用[J].

锻压技术, 2016, 41 (2): 1–6.

ZHENG H, ZHAO X Y. Lightweight automobile and application of aluminum alloys in modern automobile production[J]. Forging and Stamping Technology, 2016, 41 (2): 1–6. (in Chinese) |

| [3] |

史东杰, 王连波, 刘对宾, 等. 汽车底盘轻量化材料与工艺[J].

热加工工艺, 2016, 45 (3): 16–18.

SHI D J, WANG L B, LIU D B, et al. Materials and technology of automobile chassis lightweight[J]. Hot Working Technology, 2016, 45 (3): 16–18. (in Chinese) |

| [4] |

孙文龙. 轻质材料应用于汽车轮毂的轻量化技术研究[D]. 北京: 北京理工大学, 2016: 25-54.

SUN W L. The research of lightweight technology of lightweight materials applied in electric vehicle hub[D]. Beijing: Beijing Institute of Technology, 2016: 25-54(in Chinese). |

| [5] |

牛妍妍. 新能源客车轻量化技术路径研究[D]. 长春: 吉林大学, 2016: 18-23.

NIU Y Y. Lightweight technology path analysis for new energy bus[D]. Changchun: Jilin University, 2016: 18-23(in Chinese). |

| [6] | PARK J H, KIM K J. Optimal design of camber link component for lightweight automobile using CAE(Computer Aided Engineering)[J]. International Journal of Precision Engineering and Manufacturing, 2013, 14 (8): 1433–1437. DOI:10.1007/s12541-013-0193-9 |

| [7] | PARK J H, KIM S K, CHIO B I, et al. Optimal design of rear chassis components for lightweight automobile using design of experiment[J]. Materialwissenschaft und Werkstofftechnik, 2010, 41 (5): 391–397. DOI:10.1002/mawe.v41:5 |

| [8] | HEULER P, BIRK O. Durability assessment of automotive aluminum parts[J]. Fatigue & Fracture of Engineering Materials & Structures, 2002, 25 (12): 1135–1148. |

| [9] | NAM J S, SHIN H W, CHOI G J. Durability prediction for automobile aluminum front subframe using nonlinear models in virtual test simulations[J]. International Journal of Automotive Technology, 2014, 15 (4): 593–601. DOI:10.1007/s12239-014-0062-2 |

| [10] |

王华武, 郝守海, 徐茂林, 等. 焊接式全铝客车车身设计开发[J].

汽车科技, 2015 (5): 35–40.

WANG H W, HAO S H, XU M L, et al. Welded aluminum bus body design development[J]. Auto Sci-tech, 2015 (5): 35–40. DOI:10.3969/j.issn.1005-2550.2015.05.007 (in Chinese) |

| [11] |

刘艳, 傅小燕, 陈飞宏. 基于侧翻碰撞分析的铝合金客车车身型材优化设计[J].

客车技术与研究, 2015, 16 (6): 16–19.

LIU Y, FU X Y, CHEN F H. Optimization design for coach body aluminum extrusion profile based on rollover crash analysis[J]. Bus & Coach Technology and Research, 2015, 16 (6): 16–19. DOI:10.3969/j.issn.1006-3331.2015.06.005 (in Chinese) |

| [12] |

全国有色金属标准化技术委员会. 一般工业用铝及铝合金挤压型材: GB/T 6892-2015[S]. 北京: 中国国家标准化管理委员会, 2015.

National Technical Committee for the Standardization of Non-ferrous Metals. Wrought aluminum and aluminum alloys extruded profiles for general engineering: GB/T 6892-2015[S]. Beijing: China National Standardization Management Committee, 2015(in Chinese). |

| [13] |

陈家瑞.

汽车构造[M]. 3版 北京: 机械工业出版社, 2009: 161-162.

CHEN J R. Automobile structure[M]. 3rd ed Beijing: China Machine Press, 2009: 161-162. (in Chinese) |

| [14] |

万明磊. 基于ANSYS Workbench的电动城市客车车架轻量化研究[D]. 青岛: 青岛大学, 2015: 14-16.

WAN M L. Lightweight analysis of electrical urban bus frame based on ANSYS Workbench[D]. Qingdao: Qingdao University, 2015: 14-16(in Chinese). |

| [15] |

徐和林. 7410型客车车架的有限元计算及振动与疲劳分析[D]. 兰州: 兰州理工大学, 2012: 9-11.

XU H L. Finite element calculation, vibration and fatigue analysis of 7410-type bus frame[D]. Lanzhou: Lanzhou University of Technology, 2012: 9-11(in Chinese). |

| [16] |

柴山, 郭明, 徐上海, 等. 车辆钢板弹簧悬架的有限元模型[J].

江苏大学学报(自然科学版), 2015, 36 (1): 16–22.

CHAI S, GUO M, XU S H, et al. Finite element models for vehicle leaf spring suspensions[J]. Journal of Jiangsu University(Natural Science Edition), 2015, 36 (1): 16–22. DOI:10.3969/j.issn.1671-7775.2015.01.004 (in Chinese) |

| [17] |

周美施, 张铁柱, 尹怀仙, 等. 基于nCode Design-Life的电动客车车架疲劳寿命分[J].

青岛大学学报(工程技术版), 2015, 30 (4): 96–100.

ZHOU M S, ZHANG T Z, YIN H X, et al. Fatigue life analysis of frame based on nCode Design-Life[J]. Journal of Qingdao University(Engineering & Technology), 2015, 30 (4): 96–100. (in Chinese) |