2. 中国空间技术研究院 北京空间飞行器总体设计部, 北京 100094

2. Beijing Institute of Spacecraft System Engineering, China Academy of Space Technology, Beijing 100094, China

在欧美等发达国家, 变极性等离子焊接(VPPA)工艺已广泛应用于航空航天领域中,是一种高效的焊接方法。由于其具有焊接变形小、焊接质量高和焊接成本低等特点,被称为零缺陷的焊接方法[1]。由于5A06铝合金塑性好、耐腐蚀性能好等特点,其在船舶、飞机、地铁轻轨、需严格防火的压力容器(如液体罐车)、导弹零件、装甲和管道等领域得到了广泛应用[2-5]。其焊接件易在焊缝及热影响区中形成各种焊接缺陷,焊接接头强度不高,因此采用VPPA方式。但该铝合金在海水、雨水等服役环境中时易发生局部腐蚀[6],尤其作为需要受力的焊接结构件使用时,在腐蚀液和应力的联合作用下,材料的应力腐蚀敏感性增加[7],因此研究载荷对5A06铝合金焊接件的腐蚀行为的影响,对预防应力腐蚀断裂、提高结构件服役寿命具有重大意义。

目前研究人员对VPPA焊接件的研究主要集中在焊接设备和工艺的优化[8-9]、焊接残余应力的检测[10-11]和焊接组织性能[12-14]上,偶尔有对焊接接头的腐蚀行为的报道[15],而鲜有对载荷作用下焊接试样腐蚀行为的研究报道。但在实际生产应用中,载荷对焊接试样的腐蚀敏感性存在着一定的影响。

因此,本文主要研究在载荷作用下,焊缝方向对焊接试样在50℃的3.5%NaCl溶液中腐蚀行为的影响以及焊接接头的电化学腐蚀行为,而不是焊接工艺的优化或者焊接工艺对试样的腐蚀敏感性的影响。通过腐蚀坑尺寸、形貌和产物成分等信息,分析载荷下试样的焊缝方向对试样腐蚀行为的影响及腐蚀原因,为深入研究铝合金焊接件的应力腐蚀机理打下基础,同时为铝合金焊接件在工程生产中的应用提供依据。

1 试验材料与方法 1.1 焊接工艺及材料试验材料选用厚度为5 mm的5A06铝合金轧制板材和直径为1.6 mm的5A06铝合金焊丝,两者化学成分质量分数均为Si 0.40%, Cu 0.10%, Fe 0.40%, Mn 0.50%~0.80%, Mg 5.8%~6.8%, Zn 0.20%, 余量为Al。

试验采用VPPA方式,焊缝外形均匀,背面余高均匀合适。将板材焊接后,选取2种方法截取试样,截取后试样尺寸为110 mm×26 mm×5 mm,一种是留取与试样等长的焊缝(称为穿越焊缝试样),一种是截取与试样等宽的焊缝(称为垂直焊缝试样),试样宏观形貌如图 1所示。

|

| 图 1 试验试样类型 Fig. 1 Experimental specimen types |

浸泡试验中采用2种焊缝方向的试样,即分别为穿越焊缝试样和垂直焊缝试样。采用两点弯曲法施加载荷,使用尼龙夹具弯曲试样,加载挠度至15 mm后,根据前期研究及文献报道[16-17]选择了50℃的3.5%NaCl溶液,进行试验观察。两点弯曲法选自GB/T 15970.2—2000[18]。试验期间定期观察、拍照记录表面宏观形貌,然后放回腐蚀环境继续试验。试验结束后,根据GB/T 16545—2015[19]去除腐蚀产物,并采用Hirox KH-7700三维立体显微镜测量试样表面的腐蚀坑尺寸,使用JSM-6010型扫描电子显微镜观察腐蚀形貌,使用能谱仪(EDS INCApentalFETx3)对腐蚀坑进行成分分析。

使用Carl Zeiss型金相显微镜观察金相组织,试样采用Keller(95%H2O+2.5%HNO3+1%HF+1.5%HCl)试剂浸蚀;使用上海华辰电化学工作站CHI660D进行试样的电化学极化曲线测试。

2 结果与分析 2.1 两种焊缝方向试样的浸泡腐蚀试验 2.1.1 宏观形貌分析图 2为穿越焊缝试样和垂直焊缝试样,在50℃的3.5%NaCl溶液中的腐蚀点个数随腐蚀时间的变化趋势曲线。

|

| 图 2 5A06铝合金焊缝试样在3.5%NaCl溶液中的腐蚀点个数随腐蚀时间的变化趋势 Fig. 2 Variation trend of number of corrosion points of 5A06 aluminum alloy weld sample in 3.5%NaCl solution with corrosion time |

穿越焊缝试样和垂直焊缝试样的宏观腐蚀过程大致类似,放入腐蚀液1 d后,热影响区附近出现大量腐蚀点;随着腐蚀时间的推移,热影响区附近的腐蚀点逐渐增多,且腐蚀点逐渐发展成为腐蚀坑;腐蚀5 d后,腐蚀点个数趋于最大。此后在腐蚀液和外加载荷的联合作用下,试样表面的腐蚀产物逐渐增多,并开始相连生长形成腐蚀产物膜;浸泡30 d后,腐蚀产物个数趋于稳定,产物膜开始破裂—形成—破裂的循环过程,因此腐蚀产物膜逐渐致密并呈现晶莹状。试验在110 d时结束,试样表面呈现大量的腐蚀产物,将表面去除腐蚀产物后,进行检测分析。图 2表明在浸泡腐蚀过程中,腐蚀主要发生在穿越焊缝试样和垂直焊缝试样的热影响区,母材区和焊缝区腐蚀轻微。

2.1.2 腐蚀坑尺寸分析表 1为腐蚀110 d后的2种试样相同区域的腐蚀坑尺寸。结果表明垂直焊缝试样比穿越焊缝试样腐蚀更严重,这是因为垂直焊缝方向与应力方向不一致,穿越焊缝试样焊缝方向平行于应力方向,垂直焊缝试样焊缝方向垂直于应力方向。当二者方向垂直时,加速腐蚀进程,试样的应力腐蚀敏感性更大;当二者方向平行时,试样的应力腐蚀敏感性较小[20]。

| 试样类型 | 腐蚀坑长度/mm | 腐蚀坑面积/mm2 | 最大腐蚀坑深度/μm | 腐蚀坑数目 |

| 穿越焊缝试样 | 14.72 | 23.55 | 2 345 | 3 |

| 垂直焊缝试样 | 30.58 | 50.12 | 2 727 | 9 |

2.1.3 微观形貌分析

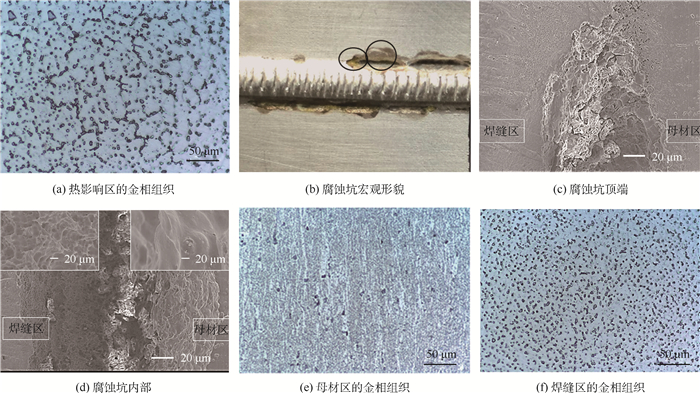

图 3和图 4分别为腐蚀110 d后的穿越焊缝试样和垂直焊缝试样的微观组织和腐蚀形貌。通过对比2种焊缝方向试样的腐蚀形貌,可以看出,垂直焊缝试样的腐蚀更严重,这是由于拉应力方向与焊缝方向不同,载荷对腐蚀行为产生了不同的影响。另外可以看出,2种试样均是热影响区首先发生腐蚀,原因是热影响区(图 3(a))在焊接时由于靠近熔合区,受到较强的热循环作用,晶粒获得足够能量而聚集长大,从而晶粒获得一定的粗化,析出的第2相(β相)呈网状分布于晶界[21],从而使耐蚀性降低[22]。

|

| 图 3 5A06铝合金穿越焊缝试样的微观组织和形貌 Fig. 3 Microstructure and morphology of 5A06 aluminum alloy cross weld specimen |

|

| 图 4 5A06铝合金垂直焊缝试样的微观组织和形貌 Fig. 4 Microstructure and morphology of 5A06 aluminum alloy vertical weld specimen |

穿越焊缝试样在盐水中腐蚀110 d后,表面的腐蚀坑方向与拉应力方向相同(图 3(b))。腐蚀坑顶端应力集中,蚀坑不断向纵深方向发展,留下一层层的滑移台阶,且台阶下降趋势较陡(图 3(c))。腐蚀坑两侧分别呈现台阶式和韧窝状(图 3(d)),这是两侧材料的组织不同造成的,母材在轧制作用时晶粒被拉长(图 3(e)),腐蚀后呈现台阶状;焊缝区在焊接后析出的第2相均匀弥散分布于晶界(图 3(f)),晶粒均匀细小,腐蚀后呈韧窝状。同时两侧在试样表面较圆滑,台阶和韧窝上存在大量的腐蚀坑和第2相质点。

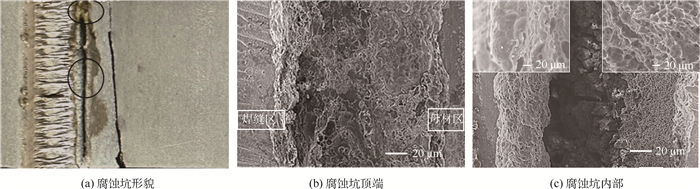

垂直焊缝试样在盐水中腐蚀110 d后,试样表面的腐蚀坑沿焊缝贯穿试样表面,腐蚀坑方向与拉应力方向垂直(图 4(a))。在腐蚀液和拉应力作用下,腐蚀坑向纵深方向发展,但没有下降台阶,下降趋势平缓(图 4(b))。腐蚀坑两侧分别呈台阶式与韧窝状,与穿越焊缝试样相同,这是因为垂直焊缝试样和穿越焊缝试样本身材料完全相同的。而在试样表面呈平行撕裂状态(图 4(c)),这是因为腐蚀坑在遭受晶间腐蚀的同时,应力使晶界晶粒脱离开裂,裂缝沿着与应力垂直的方向向内延伸[23]。

2.1.4 腐蚀坑内部元素分布5 mm厚的载荷作用下不同焊缝方向的5A06铝合金试样,去除试样表面的腐蚀产物后进行能谱分析,图 5为腐蚀坑内部元素分析点,表 2为腐蚀坑元素分布。

|

| 图 5 5A06铝合金焊缝试样腐蚀坑元素分布点 Fig. 5 Element distribution points of corrosion pits in 5A06 aluminum alloy weld specimen |

| % | ||||

| 元素分布点 | O | Mg | Al | Si |

| 1 | 4.72 | 8.22 | 85.68 | 1.37 |

| 2 | 20.55 | 8.14 | 68.68 | 2.62 |

| 3 | 17.14 | 4.34 | 78.52 | 0 |

| 4 | 3.95 | 8.41 | 86.98 | 0.66 |

| 5 | 4.26 | 5.02 | 89.17 | 1.55 |

| 6 | 15.83 | 5.81 | 78.35 | 0 |

Al-Mg系合金的强化相Mg5Al8是阳极相,当铝合金遭受盐水腐蚀时,Mg5Al8优先被腐蚀,形成腐蚀缺陷同时生成腐蚀产物Al(OH)3[7],因此腐蚀坑内O元素含量升高,Mg元素含量下降。在腐蚀坑顶端区域,垂直焊缝试样比穿越焊缝试样的Al元素含量比例稍微偏高,O、Si、Mg元素含量比例稍微偏低(表 2),说明垂直焊缝试样浸泡初期腐蚀剧烈。而在应力的作用下,腐蚀坑向纵深方向发展,腐蚀产物逐渐增多,随着时间的延长,产物膜致密性逐渐升高,腐蚀坑闭塞程度增加,阳极相溶解增多,最后腐蚀坑内Mg、Al、Si元素含量急剧下降,O元素含量剧烈增加。在腐蚀坑内部,垂直焊缝试样比穿越焊缝试样的O、Al元素含量比例稍微偏高,Mg元素含量比例稍微偏低(表 2),说明垂直焊缝试样后期腐蚀更严重。通过腐蚀坑的元素成分分析,可以看出垂直焊缝试样比穿越焊缝试样腐蚀程度更多,应力腐蚀敏感性更高。

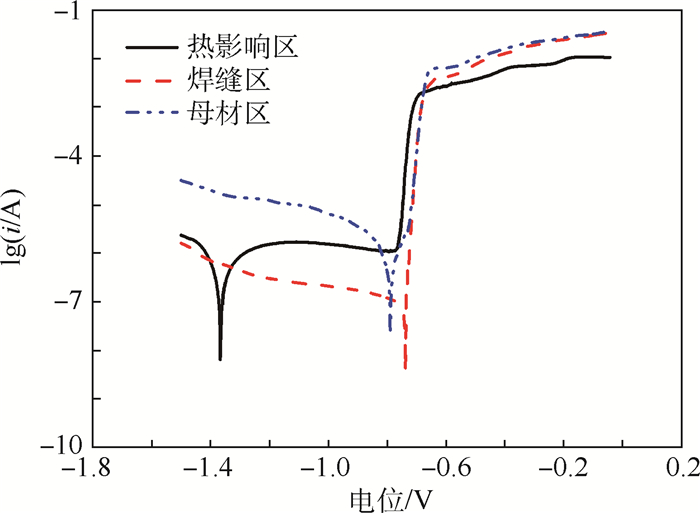

2.2 两种焊缝方向试样的电化学极化曲线分析图 6为焊接接头各区域在3.5%NaCl溶液中的电化学极化曲线,利用极化曲线外推的方法可以测定材料的自腐蚀电流密度,在强极化条件下,有

|

(1) |

|

| 图 6 铝合金焊接接头各区域的电化学极化曲线 Fig. 6 Electrochemical polarization curves of different zones of welded joints in aluminum alloy |

式中:E为外加电压;Ek为自腐蚀电位;Ia和Ic分别为外加阳极电流密度和阴极电流密度;ik为腐蚀电流密度;ba和bc分别为金属阳极溶解反应和阴极还原反应的Tafel常数。

从式(1)可以看出,强极化条件下,极化电位与外加电流的对数呈线性关系,即Tafel半对数关系。将阴极、阳极极化曲线的直线部分外推得交点,该点的横坐标为自腐蚀电位Ecorr,纵坐标为自腐蚀电流lg icorr[7]。

对图 6的极化曲线进行拟合计算,得到热影响区、母材区和焊缝区的Ecorr和jcorr。Ecorr分别为-1.369、-0.791和-0.740 V,jcorr分别为0.006 01、0.004 67和0.001 56 μA/mm2。说明热影响区、母材区和焊缝区的耐蚀性依次升高;同时热影响区在3.5%NaCl溶液中形成了稳定的钝化膜,母材区有较窄的钝化区,而焊缝区几乎没有钝化区。说明在浸泡初期试样在3.5%NaCl溶液中腐蚀速率快,当到达钝化区时,腐蚀速率趋于稳定,这与试样在50℃的3.5%NaCl溶液中的腐蚀规律一致。

3 结论1) 两种焊缝方向的试样浸泡腐蚀后表现出一些共同点:热影响区首先发生腐蚀,这是因为热影响区析出的第2相呈网状分布于晶界;试样浸泡腐蚀110 d后,腐蚀坑两侧分别呈现台阶状和韧窝状,这是由于两侧分别为母材区和焊缝区,其显微组织不同,母材在轧制后晶粒被拉长,而焊缝区在焊接熔合后析出的第2相弥散分布于晶界。同时台阶和韧窝上均分布大量腐蚀坑和第2相质点。

2) 在盐水溶液浸泡110 d后,穿越焊缝试样应力腐蚀敏感性较低,腐蚀坑顶端应力集中,有滑移台阶,腐蚀坑两侧较圆滑;垂直焊缝试样应力腐蚀敏感性较高,腐蚀坑沿焊缝贯穿试样表面,没有滑移台阶,腐蚀坑两侧在试样表面呈平行撕裂状态。

3) 5A06铝合金无载荷的焊缝试样的热影响区、母材区和焊缝区的自腐蚀电位分别为-1.369、-0.791和-0.740 V,因此焊缝区的耐蚀性最好,热影响区耐蚀性最差,母材区耐腐蚀性能居中。

| [1] | NUNES A C, BAYLESS E O, JONES C S, et al. Variable polarity plasma arc welding on the space shuttle external tank[J]. Welding Journal, 1984, 63 (9): 27–35. |

| [2] | CHEN H H, WANG J Y, LEE J, et al. Superplasticity of AA5083 alloy as processed by equal channel angular extrusion[J]. Journal of Alloys and Compounds, 2008, 460 (1-2): 305–308. DOI:10.1016/j.jallcom.2007.06.058 |

| [3] | SHARMA M M, ZIEMIAN C W. Pitting and stress corrosion cracking susceptibility of nanostructured Al-Mg alloys in natural and artificial environments[J]. Journal of Materials Engineering and Performance, 2008, 17 (6): 870–878. DOI:10.1007/s11665-008-9215-7 |

| [4] | TANAKA H, NAGAI Y, OGURI Y, et al. Mechanical properties of 5083 aluminum alloy sheets produced by isothermal rolling[J]. Materials Transactions, 2007, 48 (8): 2008–2013. DOI:10.2320/matertrans.L-MRA2007872 |

| [5] | LOMBARD H, HATTINGH D G, STEUWER A, et al. Optimising FSW process parameters to minimise defects and maximise fatigue life in 5083-H321 aluminum alloy[J]. Engineering Fracture Mechanics, 2008, 75 (3-4): 341–354. DOI:10.1016/j.engfracmech.2007.01.026 |

| [6] |

张艾艾, 何晶靖, 刘天娇, 等. 5A06铝镁合金海水腐蚀电化学特性[J].

航空学报, 2015, 36 (9): 3147–3154.

ZHANG A A, HE J J, LIU T J, et al. Electrochemical features of corrosion of 5A06 Al-Mg alloy in seawater[J]. Acta Aeronautical et Astronautica Sinica, 2015, 36 (9): 3147–3154. (in Chinese) |

| [7] |

陶斌武, 李松梅, 刘建华. LY6铝合金的局部腐蚀行为[J].

材料保护, 2004, 37 (11): 15–17.

TAO B W, LI S M, LIU J H. Local corrosion behaviors of LY6 aluminum alloy[J]. Materials Protection, 2004, 37 (11): 15–17. DOI:10.3969/j.issn.1001-1560.2004.11.006 (in Chinese) |

| [8] | HONG H, HAN Y, DU M, et al. Investigation on droplet momentum in VPPA-GMAW hybrid welding of aluminum alloys[J]. International Journal of Advanced Manufacturing Technology, 2016, 86 (5-8): 2301–2308. DOI:10.1007/s00170-016-8381-2 |

| [9] |

韩永全, 郭龙, 陈树君, 等. 变极性等离子弧穿孔熔池受力及焊缝成形稳定性[J].

材料工程, 2011 (12): 83–86.

HAN Y Q, GUO L, CHEN S J, et al. Weld formation stability and force in variable polarity plasma arc keyhole welding[J]. Journal of Materials Engineering, 2011 (12): 83–86. DOI:10.3969/j.issn.1001-4381.2011.12.018 (in Chinese) |

| [10] | KARTAL M E, LILJEDAHL C D M, GUNGOR S, et al. Determination of the profile of the complete residual stress tensor in a VPPA weld using the multi-axial contour method[J]. Acta Materialia, 2008, 56 (16): 4417–4428. DOI:10.1016/j.actamat.2008.05.007 |

| [11] |

张秋霞. 铝合金焊接残余应力X射线衍射法检测参数优化研究[D]. 廊坊: 北华航天工业学院, 2015: 32-40.

ZHANG Q X. Optimization of inspection parameters for welding residual stress of aluminum alloy by X ray diffraction[D]. Langfang: North China Institute of Aerospace Engineering, 2015: 32-40(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-13400-1015959748.htm |

| [12] |

李国伟, 韩永全, 陈芙蓉, 等. 7075铝合金变极性等离子弧焊接头组织与性能[J].

焊接学报, 2015, 36 (10): 5–8.

LI G W, HAN Y Q, CHEN F R, et al. Microstructure and mechanical properties of VPPA welded 7075 aluminum alloy joint[J]. Tarnsactions of the China Welding Instition, 2015, 36 (10): 5–8. (in Chinese) |

| [13] | MALARVIZHI S, RAGHUKANDAN K, VISWANATHAN N. Effect of post weld aging treatment on tensile properties of electron beam welded AA2219 aluminum alloy[J]. International Journal of Advanced Manufacturing Technology, 2008, 37 (3-4): 294–301. DOI:10.1007/s00170-007-0970-7 |

| [14] |

从保强, 齐铂金, 周兴国, 等. 高强铝合金复合脉冲VPTIG焊缝组织和性能[J].

北京航空航天大学学报, 2010, 36 (1): 1–5.

CONG B Q, QI B J, ZHOU X G, et al. Microstructure and mechanical properties of hybrid pulse VPTIG arc welding of high strength aluminum alloy[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36 (1): 1–5. (in Chinese) |

| [15] |

赵红凯, 肖锋, 杨旭东, 等. AZ31B镁合金变极性等离子弧加丝焊接组织及腐蚀行为[J].

焊接技术, 2011, 40 (8): 22–24.

ZHAO H K, XIAO F, YANG X D, et al. Variable polarity plasma arc welding adding weld wire organization and corrosion behavior of AZ31B magnesium alloy[J]. Welding Technology, 2011, 40 (8): 22–24. DOI:10.3969/j.issn.1002-025X.2011.08.005 (in Chinese) |

| [16] |

郭凡. 2024铝合金不同厚度板材的应力腐蚀开裂特性研究[D]. 北京: 北京航空航天大学, 2015: 36-45.

GUO F. Study on stress corrosion cracking characteristics of 2024 aluminum alloy different thickness plate[D]. Beijing: Beihang University, 2015: 36-45(in Chinese). |

| [17] |

张娟, 魏成富, 王在俊, 等. 温度对2A12铝合金应力腐蚀开裂的影响[J].

热加工工艺, 2008, 37 (10): 29–32.

ZHANG J, WEI C F, WANG Z J, et al. Influence of temperature on stress corrosion crack of 2A12 aluminum alloy[J]. Hot Working Techonology, 2008, 37 (10): 29–32. DOI:10.3969/j.issn.1001-3814.2008.10.010 (in Chinese) |

| [18] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 金属和合金的腐蚀应力腐蚀试验第2部分: 弯梁试样的制备与应用: GB/T 15970. 2-2000[S]. 北京: 中国标准出版社, 2000: 622-627.

General Administration of Quality, Inspection and Quarantive of the People's Republic of China, Standardization Adminstration of the People's Republic of China. Corrosion of metals and alloys-stress corrosion testing Part 2: Preparation and use of bent-beam specimens: GB/T 15970. 2-2000[S]. Beijing: Standards Press of China, 2000: 622-627(in Chinese). |

| [19] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 金属和合金的腐蚀腐蚀试样上腐蚀产物的清除: GB/T 16545-2015[S]. 北京: 中国标准出版社, 2005: 1-4.

General Administration of Quality, Inspection and Quarantive of the People's Republic of China, Standardization Adminstration of the People's Republic of China. Corrosion of metals and alloys Removal of corrosion products from corrosion test specimens: GB/T 16545-2015[S]. Beijing: Standards Press of China, 2005: 1-4(in Chinese). |

| [20] |

刘道新.

材料的腐蚀与防护[M]. 西安: 西北工业大学出版社, 2005: 152-168.

LIU D X. Corrosion and protection of materials[M]. Xi'an: Northwestern Polytechnical University Press, 2005: 152-168. (in Chinese) |

| [21] |

罗传孝, 王少刚, 翟伟国. 轨道交通用6082铝合金焊接接头组织与性能[J].

电焊机, 2011, 41 (11): 68–72.

LUO C X, WANG S G, ZHAI W G. Microstructure and mechanical properties of welded joint of 6082 aluminum alloy for rail transportation[J]. Electric Welding Machine, 2011, 41 (11): 68–72. DOI:10.3969/j.issn.1001-2303.2011.11.016 (in Chinese) |

| [22] |

唐明君, 吉泽升, 吕新宇. 5×××系铝合金的研究进展[J].

轻合金加工技术, 2004, 32 (7): 1–7.

TANG M J, JI Z S, LV X Y. The research progress of 5×××aluminum alloy[J]. Light Alloy Fabrication Technology, 2004, 32 (7): 1–7. DOI:10.3969/j.issn.1007-7235.2004.07.001 (in Chinese) |

| [23] |

左景伊.

应力腐蚀破裂[M]. 西安: 西安交通大学出版社, 1985: 62-65.

ZUO J Y. Stress corrosion cracking[M]. Xi'an: Xi'an Jiaotong University Press, 1985: 62-65. (in Chinese) |