目前,生产越来越趋向于小批量和个性化,制造周期越来越短,制造成本越来越低。对柔性生产来说,生产过程根据加工需要调整的需求越来越迫切。信息物理融合系统(Cyber-Physical System, CPS)深度融合了计算、控制和通信技术[1-2],能够满足生产柔性化和开放化的要求[3]。CPS是计算和物理过程的集成,嵌入式计算机和网络监视控制的物理过程,通过物理过程反馈的数据影响计算,反之亦然[4]。通过这样的融合,可以实现诸如智能制造、智能汽车、智能建筑和智能电网等应用场景[3-5]。工业机器人作为智能制造的使能设备,基于CPS方法的工业机器人系统可以提高工业机器人的柔性和开放性。

关于工业机器人CPS的研究,Michniewicz和Reinhart[6]将模块化机器人单元灵活地用在工厂级别的任务规划上,但没有系统地分析机器人单元的具体实现,没有描述工业机器人控制方式。Chen等[7]将指令作为重要的变量,将制造资源以及工作任务映射到操作状态上,设计了一种机床设备上的CPS架构。Chen等[8]在研究现有机器人结构的基础上设计了一种CPS结构,该设计仅停留在概要设计上,并没有实现。Luo和Kuo[9]开展了7自由度机器人物理信息融合的研究,根据功能分为运动服务、障碍检测、目标抓取和人类协作检测等几大模块,建立起设备、虚拟、云端及人的系统,该系统可以灵活智能地实现7自由度机器人控制,提高了机器人控制的智能化,但没有将控制系统作为整体进行讨论。Colombo和Karnouskos[10]将基于服务的系统引入工业自动化环境中,将工业机器人等工业设备在云端映射为服务模块,通过各个服务模块的相互调用,优化得到最优方案。

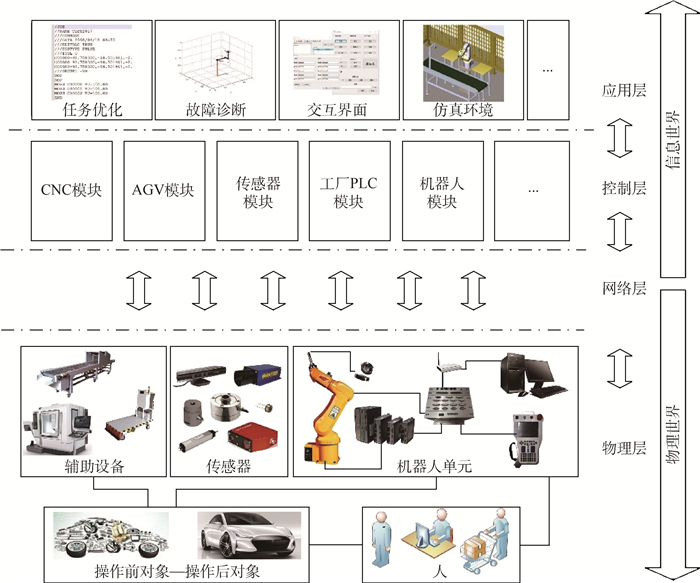

CPS系统一般采用分层结构[11]。Tan等[12]提出一种三层架构,传感器和执行单元直接作用于物理世界,中间采用下一代网络进行信息传输,由CPS单元进行信息处理。王小乐等[13]提出一种面向服务的CPS体系架构,包含节点层、网络层、资源层和服务层。根据工业机器人的应用场景[14],本文提出了一种基于CPS方法的工业机器人系统,该系统分为物理层、网络层、控制层和应用层,实现了信息世界与物理世界的融合。物理层的数据通过网络层上传给控制层,更新物理世界在信息世界的信息。应用层根据此信息,对其进行分析、优化决策,控制层将决策转变为设备的控制信息,通过网络层,实现物理层的控制。

1 系统组成CPS是信息世界和物理世界的融合。基于CPS方法的工业机器人系统分为物理层、网络层、控制层和应用层,如图 1所示。物理层通过网络层将信息传给控制层,控制层实现对物理世界的控制。优化、故障诊断和决策在应用层实现,提高了系统效率和智能化水平。

|

| 图 1 基于CPS方法的工业机器人系统 Fig. 1 Industrial robot system based on CPS approach |

物理层由机器人单元、传感器、辅助设备、操作对象和人组成。机器人单元包括机器人本体、伺服驱动、控制器系统、控制PC和工具等;传感器在物理层采集数据传递给控制层,应用层对这些数据进行优化和决策;辅助设备包含其他与机器人协同工作的设备,如CNC、AGV和传送带等。机器人不再单独控制,而是与其周围设备统一控制。

网络层连接物理世界和信息世界,起到通信作用。信息世界包括控制层和应用层。控制层是设备的具体信息存储及设备控制部分,包括系统内设备的控制模块和传感器的处理模块。这些模块可以通过网络快速添加到系统中,提供给应用层使用。应用层提供系统的仿真、故障诊断、任务优化和决策等。

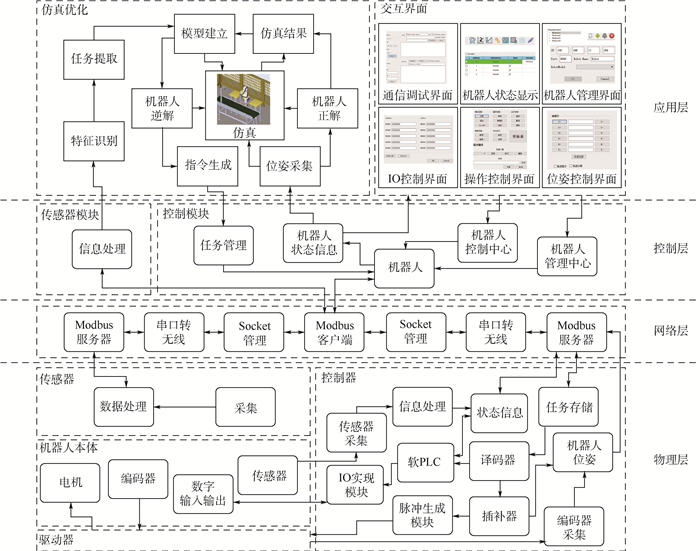

2 系统实现基于CPS方法的工业机器人系统具体组成如图 2所示。应用层包括仿真优化和交互界面等。仿真优化将任务进行动态模拟,检查任务的可行性;在机器人实际运行时根据采集到的信息实时显示机器人当前的运行状态,监测机器人的运行过程。任务路径可以手工输入、传感器输入、CAD/CAM导入,通过任务解析模块提取任务轨迹,任务路径在仿真模块中仿真,并根据仿真结果优化任务,调整轨迹;指令生成模块根据调整的轨迹生成机器人的运动指令,供机器人执行。仿真模块在机器人运行过程中,通过采集的机器人位姿和状态信息,呈现机器人运动和状态,实现现实世界与虚拟世界的同步。

|

| 图 2 基于CPS方法的机器人系统的具体组成 Fig. 2 Specific components of industrial robot system based on CPS approach |

交互界面是人与系统交互的接口,显示机器人状态,给人提供操作的界面,是实现人与系统交互的重要部分。人的参与是CPS系统的重要环节,通过交互界面对系统下达指令、对系统进行监督;系统也可以通过传感器得到人的运动、位置等信息,实现与人的互动。

控制层实现传感器采集信息的处理,提供给应用层使用;应用层实现真实机器人在信息世界的表示,并管理信息世界的机器人,管理仿真生成的任务,为交互界面提供机器人状态信息以及实现交互界面的控制指令。

网络层实现控制层与硬件层之间的通信,实现从TCP/IP(Modbus)通信协议到串口(Modbus)协议的转换,以及Modbus数据帧的打包和解析。控制器实现机器人的动作和操作。控制器对运动指令进行译码,对轨迹插补,最终生成脉冲发送到驱动器,控制机器人运动。采集编码器的值,获得机器人的位姿;机器人本体内部传感器采集信息传递给控制器,进行控制器内部的处理,得到相应的机器人状态。

在实际执行过程中,物理层需要控制物理设备,如工业机器人,对实时性要求较高,采用实时操作系统实现其强实时的要求;信息世界对信息进行优化、决策、发布控制指令,对实时性要求不高,采用Windows操作系统满足弱实时的要求。

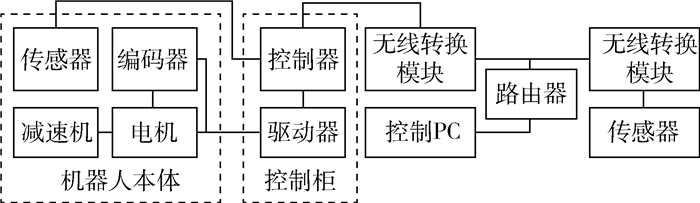

2.1 物理层物理层的硬件实现如图 3所示。机器人控制的核心是机器人控制器。控制器控制机器人本体,接收反馈信息,并与控制层通信。为了实现高性能低成本的控制,机器人控制器采用嵌入式架构。设计时将硬件与软件模块化,提高了系统可维护性、扩展性。控制器硬件由ARM(TI的AM3517)和FPGA(Altera的Cyclone Ⅳ系列的EP4CE6F17C8)组成。ARM完成计算和逻辑控制,FPGA完成脉冲实现以及IO接口。根据功能,将控制器集成在核心板、通信板、IO板、电源板以及底板5个独立的模块上。

|

| 图 3 机器人控制系统物理层 Fig. 3 Physical layer of robot control system |

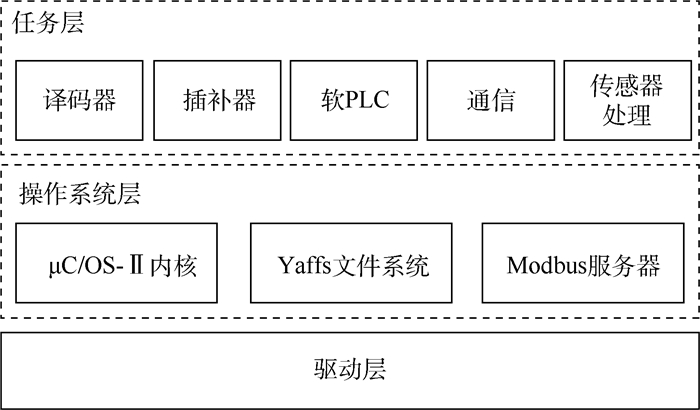

采用开源的实时操作系统μC/OS-Ⅱ作为控制器的软件平台,以满足硬件设备对实时性的要求。软件系统分为译码器、插补器、软PLC、传感器处理和通信5个模块,采用实时组件实现了系统的开放性,如图 4所示。译码器将任务文档解析出控制指令;插补器根据不同的插补方式插补出机器人的控制位姿规划;软PLC实现内置PLC功能,读取输入,控制输出;通信模块采用Modbus协议;传感器处理模块处理机器人内部传感器上传信息,得到机器人状态信息。

|

| 图 4 控制器软件结构 Fig. 4 Software structure of controller |

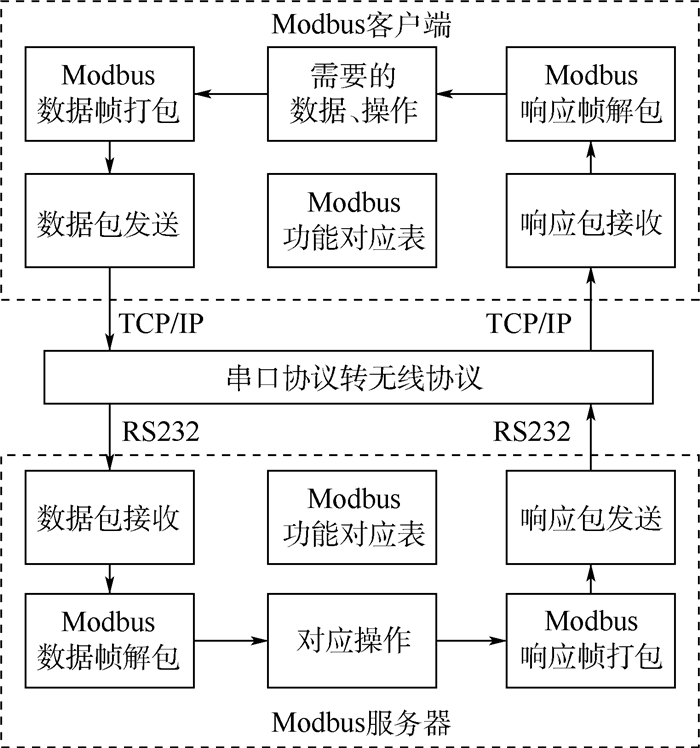

网络层是物理层和控制层、应用层之间的桥梁,实现它们之间的通信和联系。控制器、传感器通过串口无线转换模块与控制PC进行通信,它们之间采用TCP/IP通信协议,应用协议采用Modbus;控制器、传感器到无线转换模块间采用串口通信,通信协议采用Modbus协议。控制器和传感器具有Modbus服务器,控制PC具有Modbus客户端。客户端与服务器的通信流程如图 5所示。

|

| 图 5 Modbus通信流程 Fig. 5 Process of Modbus communication |

Modbus客户端将数据和操作,以及与之对应的功能码打包成Modbus数据帧,数据帧通过无线TCP/IP通信协议发送至串口无线转换模块。串口无线转换模块将TCP/IP数据包转换为RS232的数据包,服务器对数据包进行解析,实现数据读取和操作,并生成响应包,发回到客户端,客户端对Modbus数据解析,得到所需的数据,或者确认相关的操作。Modbus协议的主要功能码如表 1所示[15]。

2.3 控制层

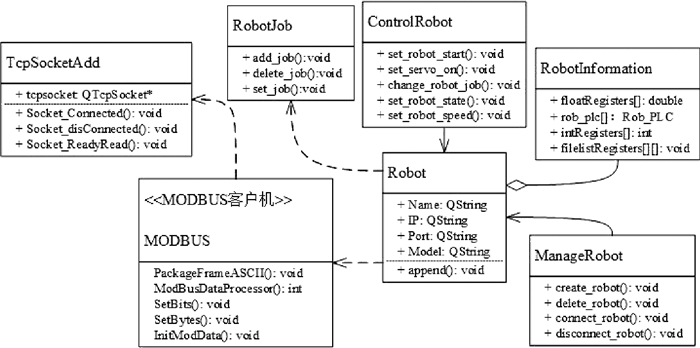

控制层采用Qt 4.8.6实现。控制层与物理层通信,给应用层提供基础,同步机器人的信息和状态,处理传感器提取的数据信息。控制层采用面向对象的方法进行设计。类的关系如图 6所示。

|

| 图 6 控制层类的关系 Fig. 6 Class diagram of control layer |

控制层接收应用层的控制信号、管理信号,通过网络层发送控制和管理数据给硬件层,控制和管理机器人。机器人控制包括对机器人的启动、伺服使能、任务更换、手动速度设置等。机器人管理包括对机器人的增加、删除、连接以及断开。机器人执行的操作和数据,在Modbus客户机打包成Mod-bus数据帧后,通过QTcpSocket将数据帧发送出去。

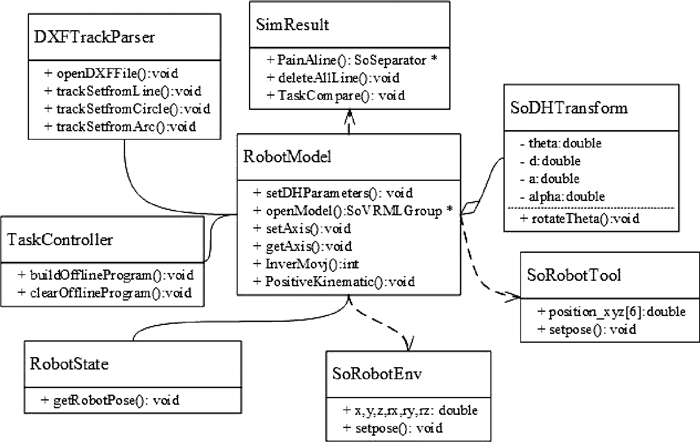

2.4 应用层 2.4.1 仿真优化仿真模块在Qt4.8.6和Coin3D 3.1.3开源库的基础上开发,类关系如图 7所示。仿真模块包括2部分功能:对机器人进行离线仿真;实时显示机器人当前的状态和信息。离线仿真对当前的任务进行仿真,验证路径的合理性,在此基础上对轨迹进行优化,生成机器人的运动指令。信息世界对机器人轨迹跟踪、分析,当物理机器人动作时,信息世界的机器人也在实时同步动作。仿真模块的模型是物理世界机器人的三维模型、环境模型、工具模型。

|

| 图 7 仿真环境类的关系 Fig. 7 Class diagram of simulation environment |

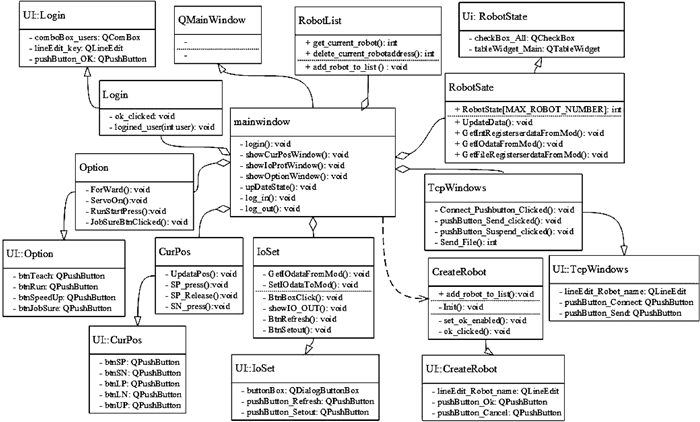

交互界面主要实现人与设备的交互,将信息通过更直接的方式表示。交互界面包括机器人管理、状态、位置信息、设置、IO控制等。交互界面采用Qt4.8.6实现,类关系如图 8所示。每个界面都由一个控制类和一个边界类组成。边界类是具体的UI界面,控制类继承边界类实现具体的操作响应、数据流。将所有的UI界面都作为主界面的包含项,需要查看某些界面就可以点开独立的界面,查看数据或者进行操作。

|

| 图 8 交互界面类的关系 Fig. 8 Class diagram of interaction interface |

人是CPS中重要的一环,友好地交互体现人的意图。在操作时,系统通过传感器感知人类,通过交互界面与人实时交互。

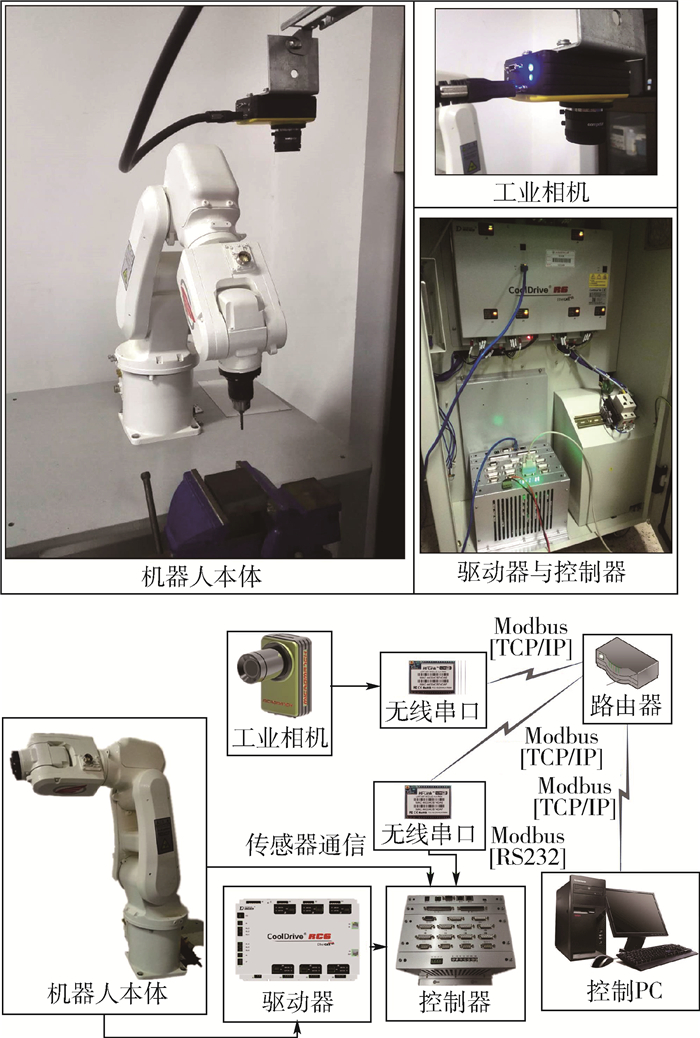

3 实验实验系统由埃夫特的ER3A-C60型机器人、自行研发的嵌入式控制器、MICRO-6013CM型工业相机和控制PC组成,如图 9所示。机器人、工业相机通过无线网络和系统通信。控制器和工业相机通过模块HLK-RM04将串口转化为无线通信和控制PC通信。通过相机采集、提取工件信息获得机器人的运动轨迹并仿真,得到机器人运动指令,控制机器人运动。机器人的运动信息实时上传给应用层,更新交互界面的显示,并在仿真环境中实时更新机器人位姿,对机器人进行监控。

|

| 图 9 实验系统 Fig. 9 Experimental system |

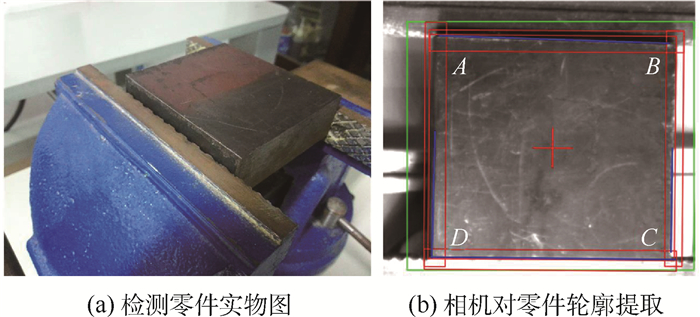

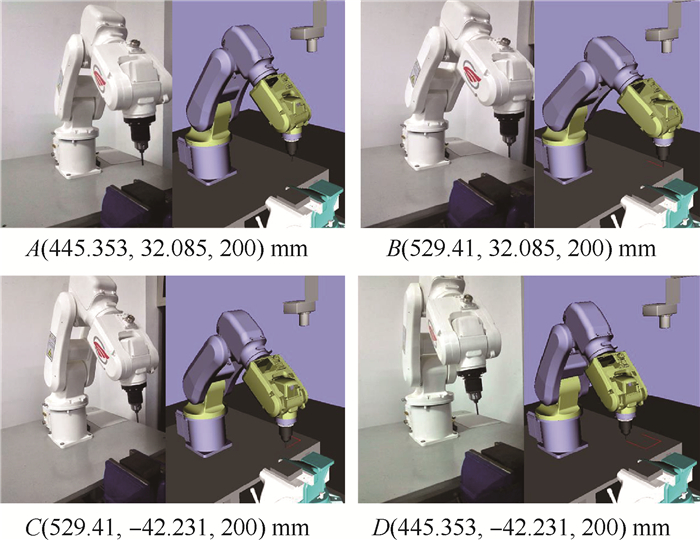

相机采集图像信息,提取轮廓,得到工件的加工信息,输出加工路径,将路径通过串口无线上传给应用层。应用层对其仿真优化,获得机器人最终的运动轨迹,如图 10所示。实验模拟对工件去毛刺,刀具在工件正上方z坐标为200 mm的平面内运动,工件为长为84.057 mm、宽为74.316 mm的矩形,矩形端点坐标为A(445.353, 32.085,200) mm、B(529.41, 32.085,200) mm、C(529.41, -42.231,200) mm、D(445.353, -42.231,200) mm。

|

| 图 10 任务轨迹相对位置 Fig. 10 Relative position of task trajectory |

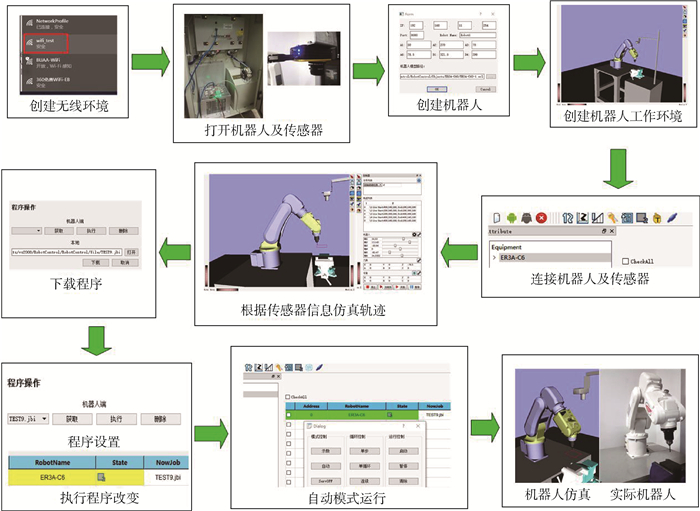

实验操作流程如图 11所示。创建无线环境,启动机器人和工业相机,在应用中创建机器人,输入机器人的IP地址、DH参数、模型文件等。根据环境、工具模型,建立机器人的工作环境。连接之后,可以看到机器人的当前插补方式、操作坐标系、速度等级、循环模式、任务状态等信息。根据工业相机采集的工件轮廓信息得到机器人运动轨迹,仿真得到机器人的运动指令。运动指令下载到机器人,控制机器人运动。机器人的信息通过网络层传输给控制层,控制层将其提供给应用层仿真,并在交互界面显示。交互界面显示机器人的运行状态、IO状态等,仿真实时同步机器人的位姿。

|

| 图 11 操作流程 Fig. 11 Operation process |

实验中,实际机器人与仿真机器人对比如图 12所示,仿真机器人与实际机器人运行轨迹一致。

|

| 图 12 运行中的机器人与仿真模型 Fig. 12 Running robot and simulation model |

加工一个零件的周期为5.5 s,实际轨迹与工件轮廓的标准方差为

|

(1) |

式中:si为实际记录轨迹点坐标;s为理论轨迹点坐标。

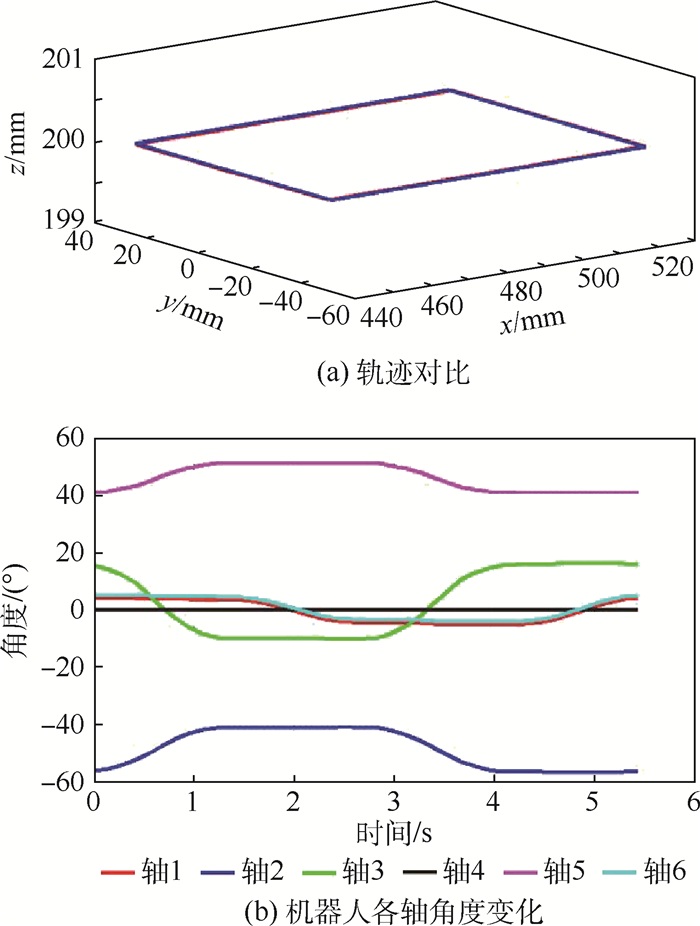

图 13(a)为机器人轨迹对比,图 13(b)为机器人各轴角度的变化曲线。图 13(a)中红色线为机器人实际运行的轨迹,蓝色线为工件的实际轮廓线,两线基本重合。

|

| 图 13 任务轨迹分析 Fig. 13 Analysis of task trajectory |

1) 本文提出了一种基于CPS方法的工业机器人系统,该系统分为物理层、网络层、控制层和应用层。

2) 实现了基于CPS方法的工业机器人系统,该系统能够实现设备数据采集、通信和控制,机器人任务提取、仿真、优化和监控。

3) 通过实验验证了该系统的可行性。

| [1] | LEITÃO P, COLOMBO A W, KARNOUSKOS S. Industrial automation based on cyber-physical systems technologies:Prototype implementations and challenges[J]. Computers in Industry, 2016, 81 (s1): 11–25. |

| [2] |

何积丰. Cyber-physical systems[J].

中国计算机学会通讯, 2010, 6 (1): 25–30.

HE J F. Cyber-physical systems[J]. Communications of the China Computer Federation, 2010, 6 (1): 25–30. (in Chinese) |

| [3] | WANG L, TÖRNGREN M, ONORI M. Current status and advancement of cyber-physical systems in manufacturing[J]. Journal of Manufacturing Systems, 2015, 37 (2): 517–527. |

| [4] | LEE E A. Cyber physical systems: Design challenges[C]//11th IEEE Symposium on Object/Component/Service-Oriented Real-Time Distributed Computing. Piscataway, NJ: IEEE Press, 2008: 363-369. |

| [5] | U. S. Government, National Institute of Standards and Technology. Foundations for innovation: Strategic R & D opportunities for 21st century cyber-physical systems-connecting computer and information systems with the physical world, robots, autonomous vehicles[R]. Washington, D. C. : NIST, 2015. |

| [6] | MICHNIEWICZ J, REINHART G. Cyber-physical-robotics-Modelling of modular robot cells for automated planning and execution of assembly tasks[J]. Mechatronics, 2016, 34 (s1): 170–180. |

| [7] | CHEN J, YANG J, ZHOU H, et al. CPS modeling of CNC machine tool work processes using an instruction-domain based approach[J]. Engineering, 2015, 1 (2): 247–260. DOI:10.15302/J-ENG-2015054 |

| [8] | CHEN W L, CAO R M, HAO L N, et al. Researches on robot system architecture in CPS[C]//2015 IEEE International Conference on Cyber Technology in Automation, Control, and Inte-lligent Systems. Piscataway, NJ: IEEE Press, 2015: 603-607. |

| [9] | LUO R C, KUO C W. Intelligent seven-DoF robot with dynamic obstacle avoidance and 3-D object recognition for industrial cyber-physical systems in manufacturing automation[J]. Procee-dings of the IEEE, 2016, 104 (5): 1102–1113. DOI:10.1109/JPROC.2015.2508598 |

| [10] | COLOMBO A W, KARNOUSKOS S. Towards the factory of the future:A service-oriented cross-layer infrastructure[J]. ICT Shaping the World:A Scientific View, 2009, 2009 : 65–81. |

| [11] |

温景容, 武穆清, 宿景芳. 信息物理融合系统[J].

自动化学报, 2012, 38 (4): 507–517.

WEN J R, WU M Q, SU J F. Cyber-physical system[J]. Acta Automatica Sinica, 2012, 38 (4): 507–517. (in Chinese) |

| [12] | TAN Y, GODDARD S, REZ L C. A prototype architecture for cyber-physical systems[J]. ACM Sigbed Review, 2008, 5 (1): 1–2. |

| [13] |

王小乐, 陈丽娜, 黄宏斌, 等. 一种面向服务的CPS体系框架[J].

计算机研究与发展, 2010, 47 (s2): 299–303.

WANG X Y, CHEN L N, HUANG H B, et al. A service-oriented architecture framework of cyber-physical systems[J]. Journal of Computer Researche and Development, 2010, 47 (s2): 299–303. (in Chinese) |

| [14] |

王田苗, 陶永. 我国工业机器人技术现状与产业化发展战略[J].

机械工程学报, 2014, 50 (9): 1–13.

WANG T M, TAO Y. The present situation of industrial robot technology in China and the strategy of industrialization deve-lopment[J]. Chinese Journal of Mechanical Engineering, 2014, 50 (9): 1–13. (in Chinese) |

| [15] | Modbus IDA. Modbus application protocol specification v1. 1a[EB/OL]. (2004-06-04)[2017-07-01]. http://www.Modbus-IDA.org. |