作为燃气涡轮发动机的重要热端部件,涡轮导向器叶片直接承受燃烧室出口高温燃气的冲刷,必须采取气膜冷却等热防护措施以保证发动机安全可靠地工作。然而,现有气膜冷却大都通过一定倾角的孔或缝将冷气腔中的冷气引到叶片表面[1-5],不可避免地会使出流冷气具有垂直于壁面的法向速度分量,而法向速度分量的存在会与主流相互作用产生反向旋转的耦合涡对,降低冷气对壁面的覆盖,增加冷气与主流的掺混,极大地削弱气膜冷却效果[6-7]。冷气切向出流便能从根本上消除法向速度分量。现有气膜冷却结构中仅尾缘半劈缝能实现该方式的冷气出流[8-11],但半劈缝需削除尾缘压力面,对缝口下游叶片外形改变较大,无法在叶片前缘及弦中区布置。为此,本文提出了一种新型台阶缝结构(详见计算模型部分),通过圆弧过渡实现缝口下游叶片型面的恢复,使台阶缝能在叶片表面其他位置布置。冷气沿缝口处叶片表面切线流出,经过2次圆弧过渡后到达叶片表面,流动方向也再次回到当地叶片表面切线方向。由于冷气流动方向与主流平行,不会形成耦合涡,冷气可以较长久地覆盖在叶片表面。同时,冷气沿展向的分布也较均匀,有效降低了叶片径向温度梯度。台阶缝不连续的气动外形会对叶栅性能造成影响,但这种具有较高冷却性能的结构对叶片的气动性能会造成怎样的影响,能否同时具有较好的气动及冷却特性?本文将通过数值模拟对其进行深入研究。

在叶片尾缘半劈缝对叶栅气动性能影响方面,侯伟涛和乔渭阳[8]对压力面半劈缝尾缘冷却下的跨声速涡轮叶栅气动性能进行了数值模拟,发现冷气喷射使压力面尾缘激波系由1道强激波变为3道弱激波,最佳情况下能量损失系数降低48%,叶栅性能得到显著改善。杨林等[9]也得出了类似结论,同时指出,压力面劈缝使尾缘厚度降低,减小了尾迹宽度,降低了冷气与主流的掺混损失。石德永等[10]通过计算分析了不同叶盆尾缘厚度对涡轮性能的影响,结果表明,随着叶盆尾缘厚度增加,涡轮效率和涡轮流量都降低,涡轮功则变化不大。高炎等[11]也研究了开缝唇厚的影响,结果表明,唇厚增加使主流流体远离冷却壁面,减弱了对壁面的直接冲击,改善了尾缘开缝出口区域的气膜冷却效果,但会使主流能量损失和总压损失增大。以上研究都表明台阶缝冷气出流对叶栅气动性能影响较大,但这种阶梯式的表面结构在叶片前缘及中部的应用还未见报道。为此,本文以C3X涡轮导叶作为标准叶型,并在其吸力面和压力面上靠近前缘、叶中及尾缘等6个典型位置设置该缝冷却结构,对其气动性能及冷却特性随吹风比的变化进行数值研究。基础叶型之所以选择C3X,是因为该叶型拥有较完整的、接近真实发动机工作状态下的叶片冷却实验数据,便于进行数值模拟方法校核以及计算工况选定[12-13]。

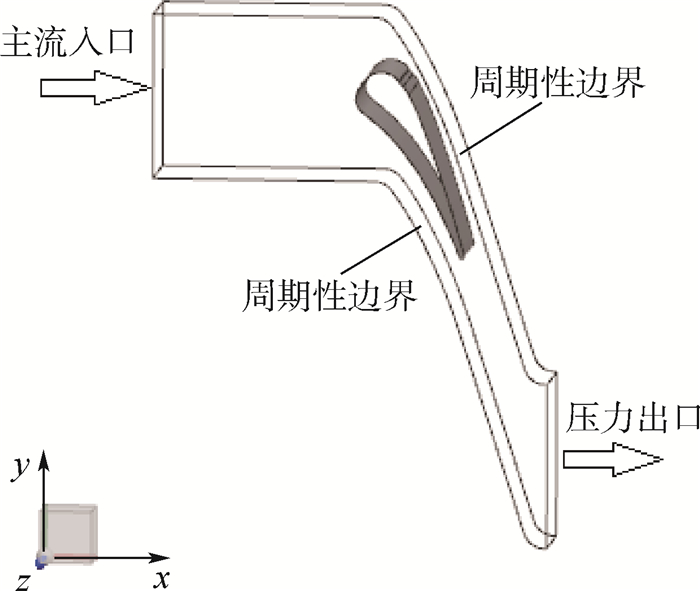

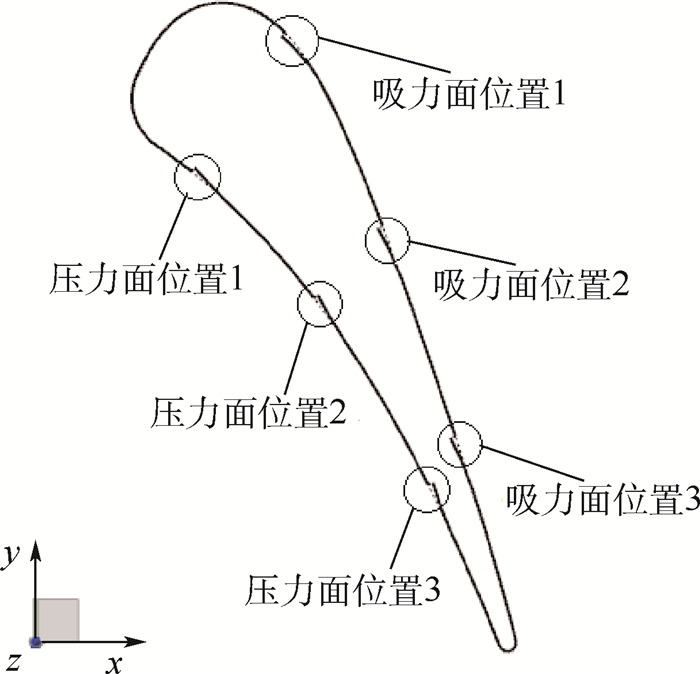

1 计算模型台阶缝冷却结构如图 1所示。基于平面叶栅的周期性,本文只选取一个叶栅通道作为计算模型(见图 2)。x坐标方向定义为轴向,y方向为周向,z方向为径向。叶栅通道长度283 mm,叶片栅距117.73 mm,叶高76.2 mm,弦长144.93 mm,安装角59.89°。分别在叶片吸力面、压力面上沿弦长方向的6个不同位置处布置该台阶缝,缝位置分布如图 3所示,其中吸力面位置2位于叶栅通道喉部附近。吸力面3个位置对应的轴向弦长分别为40%、65%、84%,压力面3个位置对应的轴向弦长分别为16%、47%、77%。台阶缝高0.5 mm,唇口厚度也为0.5 mm,连接叶片表面型线的过渡圆弧半径在吸力面3个位置处分别为25、43、44 mm,在压力面3个位置处则分别为65、57、51 mm。该缝对叶片型线的改变约占叶片总弧长的3.5%。

|

| 图 1 新型台阶缝冷却结构示意图 Fig. 1 Schematic of proposed step-shaped slot film cooling configuration |

|

| 图 2 计算模型 Fig. 2 Computational model |

|

| 图 3 台阶缝位置分布示意图 Fig. 3 Schematic of distribution locations of step-shaped slot on the vane |

叶栅通道主流入口总压321700Pa,总温783K,湍流度8.3%;出口静压190200Pa[12];冷气总温400 K。主流和冷气工质均为理想可压燃气。

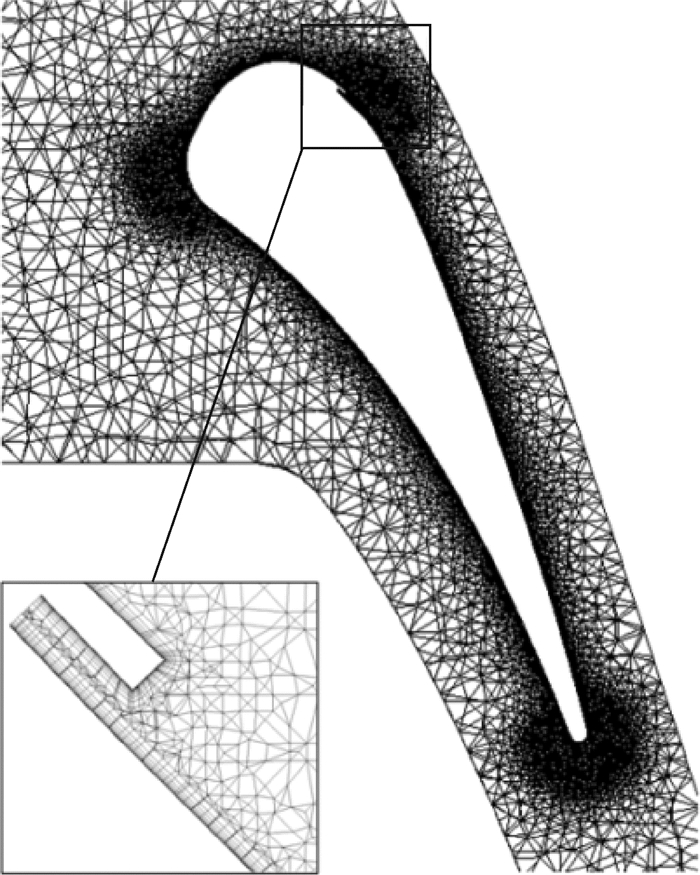

2 计算方法本文采用ANSYS CFX求解稳态三维黏性雷诺平均Navier-Stokes方程,湍流模型参照文献[8-9]选用基于k-ω的SST。对流项的空间离散采用高阶格式,解收敛的标准是各项残差小于1.0×10-5。由于该缝结构末端通过圆弧过渡到原始叶型表面,采用结构化网格划分时该处网格质量将会较低,所以本文采用了整体非结构化网格。为满足湍流模型对网格节点的要求,对叶片表面及通道上下端壁网格进行加密,同时在壁面拉伸11层边界层网格,并使y+ < 1。此外,对叶片前缘、尾缘以及台阶缝出口附近的网格也进行了局部加密(见图 4)。经网格无关性检验后,最终网格节点总数约400万。

|

| 图 4 计算网格示意图 Fig. 4 Schematic of computational mesh |

边界条件设置为:主流进口、冷气进口均给定总压总温,出口给静压,计算过程中通过不断改变缝口冷气总压以得到不同吹风比工况。叶片表面、通道上下端壁均设定为绝热无滑移壁面,通道两侧面为平移周期性边界。

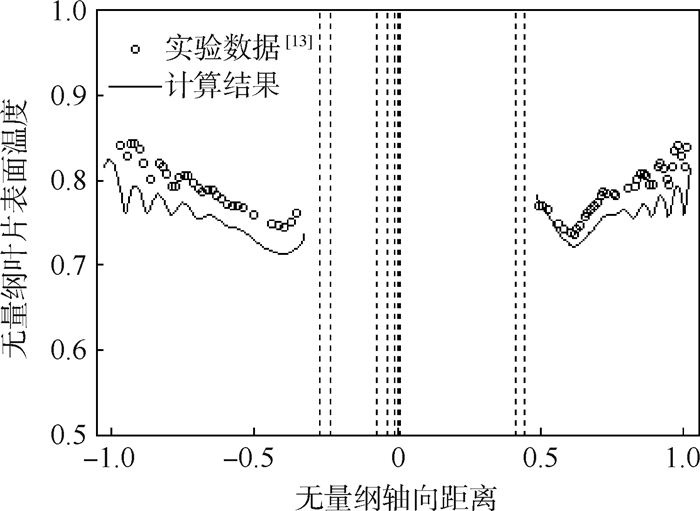

为验证数值计算方法的准确性与合理性,采用本文计算方法、湍流模型及网格划分对前缘及下游带气膜冷却的C3X叶型实验[13]进行数值模拟,并将计算结果与实验数据进行对比(见图 5)。图 5左侧为压力面,右侧为吸力面, 虚线为文献[13]中实验叶片前缘、压力面和吸力面上的气膜孔排位置。可以看出,计算结果与实验数据沿流向的变化趋势一致,但计算结果整体低于实验数据。这主要是因为计算模型中的径向冷却通道是直接在一侧给冷气进口,而不是实验中通过管路供气,所以计算模型内冷通道的换热会强于实验模型,导致叶片整体温度比实验测量值低。另外,压力面、吸力面计算结果的最大偏差均在7%左右,且都出现在靠尾缘的位置。通过以上分析可以看出,本文的数值模拟方法可以较准确地预测带冷气出流的叶栅流动及换热规律。

|

| 图 5 数值计算方法验证 Fig. 5 Verification of numerical calculation methods |

冷气出流会改变壁面的气动外形,并与主流发生掺混。为了评价台阶缝结构的气动性能,参照文献[14],本文分别采用布置台阶缝前后叶栅总压损失系数和能量损失系数的相对变化作为衡量指标。同时,导叶出口气流角的相对变化也被选作重要参考。

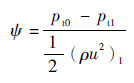

叶栅总压损失系数定义为

|

(1) |

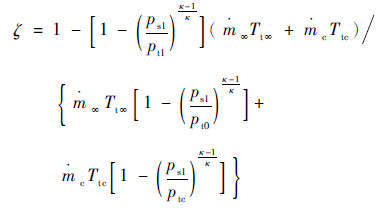

叶栅能量损失系数定义为

|

(2) |

式中:ps1为叶栅出口气流平均静压;pt1为叶栅出口气流平均总压;pt0为叶栅进口气流平均总压;ptc为缝出口冷气平均总压;

另外,选用冷却效率评价该台阶缝结构的冷却特性,定义为

|

(3) |

式中:Taw为叶片表面绝热壁温。

3.2 台阶缝冷却结构对叶栅气动性能的影响图 6(a)、(b)分别为吹风比约为3.0时,叶片吸力面、压力面位置1处台阶缝缝口局部流场分布。可以看出,冷气出流方向几乎始终与叶片表面平行,避免了法向速度分量的出现,有效抑制了耦合涡的形成,降低了与主流的掺混以及对叶片型面的影响。但是,主流在吸力面台阶缝唇口后形成回流,回流区大小与唇口厚度相当,高温主流与低温冷气在此发生强烈掺混;主流在压力面台阶缝唇口后则回流较小,与冷气的掺混也较弱。受低压回流区的影响,叶片吸力面、压力面壁面附近处主流流线均在缝口后向叶片表面偏转,且压力面主流流线偏转更大,偏转后主流流向变为与冷气相同。主流其他区域受冷气射流的影响则较小。

|

| 图 6 台阶缝缝口局部流场示意图 Fig. 6 Schematic of local flow field around step-shaped slot film cooling configuration |

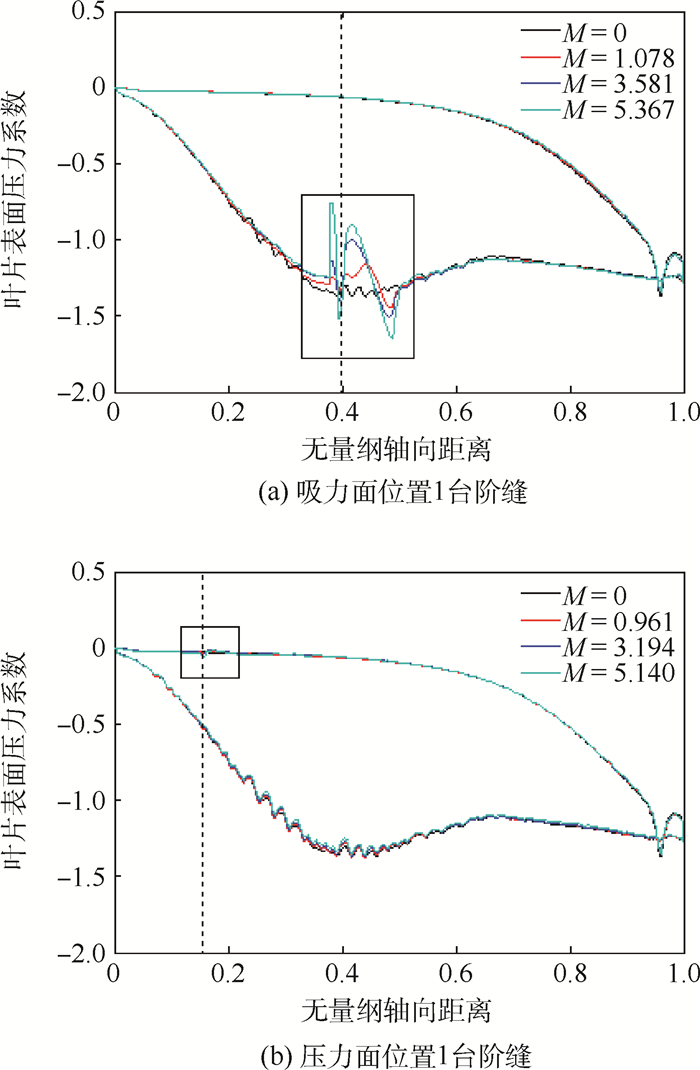

图 7(a)为吸力面位置1布置台阶缝时,叶片表面压力系数受吹风比M变化的影响。图中虚线表示缝口位置。可以看出,相对于未布置台阶缝时,布置台阶缝之后的叶片表面压力系数只在冷气射流出口附近发生剧烈变化,其他区域则与无冷却时保持一致。通过局部放大图(见图 8(a),图中虚线表示缝口位置)可以看出,受台阶缝冷气喷射的影响,缝前叶片表面压力系数先是急剧升高,而后再快速回落,在吹风比较大时甚至回落到比无缝情形低的压力;随着叶栅通道在台阶缝缝口处突扩而后再逐渐恢复,缝后叶片表面压力系数呈现出先快速升高,再缓慢降低,最后逐渐恢复到布置台阶缝之前的水平。在上述过程中,随着吹风比增大,叶片表面压力系数变化幅度明显加大,台阶缝冷气出流对叶片型面静压分布的影响也增大。

|

| 图 7 台阶缝对叶片表面压力系数的影响 Fig. 7 Effect of coolant injection from step-shaped slot on blade pressure coefficient |

|

| 图 8 台阶缝缝口附近叶片表面压力系数 Fig. 8 Blade pressure coefficient around step-shaped slot film cooling configuration |

叶片吸力面位置2和3布置台阶缝之后对叶片表面压力系数的影响均与吸力面位置1时相似,但由于台阶缝所处叶片型面曲率以及相对叶栅通道喉部位置的不同,缝口附近的叶片表面压力系数变化也呈现出一些差异(见图 8(b)、(c))。可以看出,由于吸力面位置2和3分处叶栅通道喉部及下游,主流缓慢减速,压力有所回升,导致吸力面位置2缝前压力回落值在吹风比较大时还会略低于无缝情形,吸力面位置3时则不会。同时,由于所处叶片型面曲率较小,吸力面位置2和3台阶缝冷气出流后基本上紧贴壁面流动,提高了壁面附近流速,降低了表面静压,导致缝后叶片表面压力系数在较长的弦向距离上都低于无缝情形。此外,在各吹风比下,吸力面位置2和3缝口附近叶片表面压力系数变化幅值以及受影响的叶片表面区域范围都很接近,且都明显小于吸力面位置1情形。

图 7(b)为压力面位置1布置台阶缝时,叶片表面压力系数受吹风比变化的影响。可以看出,冷气射流也只影响缝口附近的压力分布,但相对于吸力面布置时,在压力面上布置台阶缝对叶片表面压力系数的影响要小得多。通过局部放大图(见图 8(d))可以看出,受台阶缝冷气喷射的影响,缝前叶片表面压力系数急剧降低,且降低幅度随吹风比的增大而增加;缝后叶片表面压力系数变化规律则与吸力面情形一致,受影响的叶片表面区域范围也与吸力面位置1接近,但叶片表面压力系数变化幅度却低很多。压力面位置2和3布置台阶缝之后对叶片表面压力系数的影响也都与此类似(缝口附近叶片表面压力系数分布分别如图 8(e)、(f)所示),但由于所处弦向位置不同,流道逐渐收缩,主流不断加速,相对于压力面位置1时,压力面位置2、3台阶缝冷气射流所导致的缝口附近叶片表面压力系数变化幅度依次增大,而所影响的叶片表面区域范围则依次缩小。

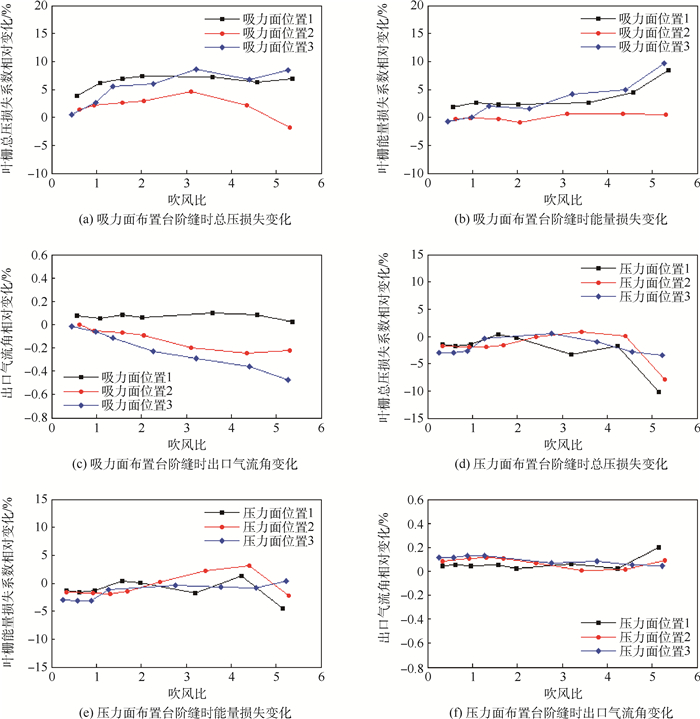

图 9(a)、(b)、(c)分别为叶片吸力面3个位置布置台阶缝冷却结构时,叶栅总压损失、能量损失以及出口气流角随吹风比的相对变化。可以看出,吸力面位置1由于处在吸力面转捩区,冷气出流对压力分布的改变较大,相对于无缝情形,总压损失在各吹风比下都增加了6.5%左右,而能量损失在吹风比小于3.5时也增加了约2.5%,但随着吹风比进一步增大,能量损失大幅升高。这主要是因为能量损失系数考虑了冷气与主流掺混引起的损失,而总压损失系数则没有。此外,总压损失系数也未计入冷气带来的能量,当冷气带入的总压较大时,还会减少叶栅通道的总压损失。另外,吸力面位置1缝冷气出流所影响的区域距离叶片尾缘较远,所以对出口气流角的改变也较小。吸力面位置2和3分处叶栅通道喉部及下游,缝冷气出流对压力分布的影响都较小,但由于受影响的区域靠近叶片尾缘,所以随着吹风比增大,出口气流角的相对变化也逐渐增加。受冷气带入能量的影响,吸力面位置2布置台阶缝之后叶栅总压损失相比无缝时只增加了约2%,同时,喉部后主流突然扩压,强化了对台阶缝唇口后主流回流的抑制,减弱了主流与冷气的掺混,使得能量损失基本保持不变。吸力面位置3则由于距离尾缘较近,冷气出流后不久即与主流强烈掺混,使总压损失和能量损失都随吹风比的增大而明显增加。

|

| 图 9 叶片表面布置台阶缝对叶栅气动性能的影响 Fig. 9 Effect of coolant injection from step-shaped slot on vane surface on cascade aerodynamic performance |

图 9(d)、(e)、(f)分别为叶片压力面3个位置布置台阶缝冷却结构时,叶栅总压损失、能量损失以及出口气流角随吹风比的相对变化。可以看出,由于3个位置均处在叶栅通道收缩段,主流持续加速使得缝后冷气射流对压力分布的影响都较小,同时受冷气带入能量的影响,叶栅气动损失相对于无缝时出现了降低。在吹风比小于4.0时,总压损失平均减小1.5%左右,能量损失也平均减小约1%,而出口气流角的相对变化还不到0.1%。随着吹风比进一步增大,总压损失、能量损失显著降低,但由于叶片尾缘后主流与冷气掺混增加,出口气流角开始大幅变化,所以高吹风比的工程意义并不大。

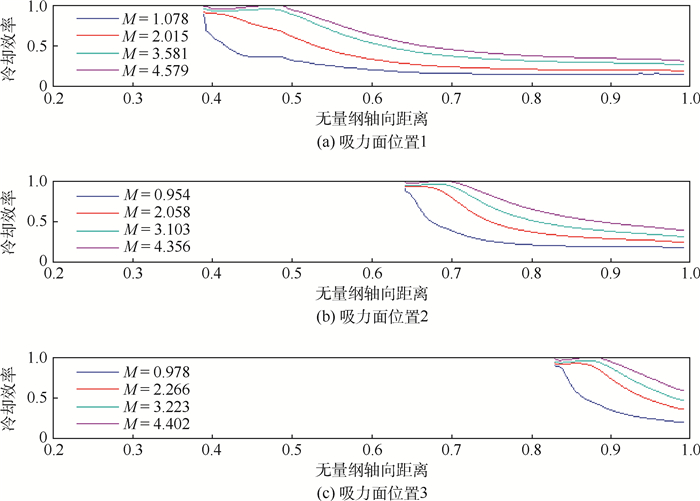

3.3 台阶缝结构的冷却特性图 10和图 11分别为叶片吸力面、压力面布置台阶缝时冷却效率随吹风比的变化。图中横坐标“无量纲轴向距离”为叶高中截面缝出口下游叶片表面各点距前缘驻点的轴向距离与叶片轴向弦长之比。从图 10可以看出,随着吹风比增大,吸力面各位置缝后冷却效率均明显提高。当吹风比大于3.0时,吸力面位置1和3处缝后冷气出现了轻微的“脱离-再附”,而吸力面位置2由于受喉口主流的较强压制,几乎观察不到冷气脱离叶片壁面的现象。另外,吸力面位置1由于所处叶片型面曲率较大[15],同时附近主流也正不断加速,所以当吹风比较高时,缝口下游较长的叶片表面上都会有冷气覆盖,吸力面位置2和3则由于所处叶片型面曲率较小,同时都靠叶栅通道喉部下游,所以缝后冷气覆盖都较短。例如,当吹风比大于3.0时,吸力面位置1处缝后约有10%轴向弦长的叶片表面冷却效率接近1.0,而吸力面位置2和3则分别只有约7%、6%。

|

| 图 10 叶片吸力面布置台阶缝时,叶高中部叶片表面上冷却效率随吹风比的变化 Fig. 10 Variation of mid-span film cooling effectiveness of suction-side step-shaped slot with blowing ratio |

|

| 图 11 叶片压力面布置台阶缝时,叶高中部叶片表面上冷却效率随吹风比的变化 Fig. 11 Variation of mid-span film cooling effectiveness of pressure-side step-shaped slot with blowing ratio |

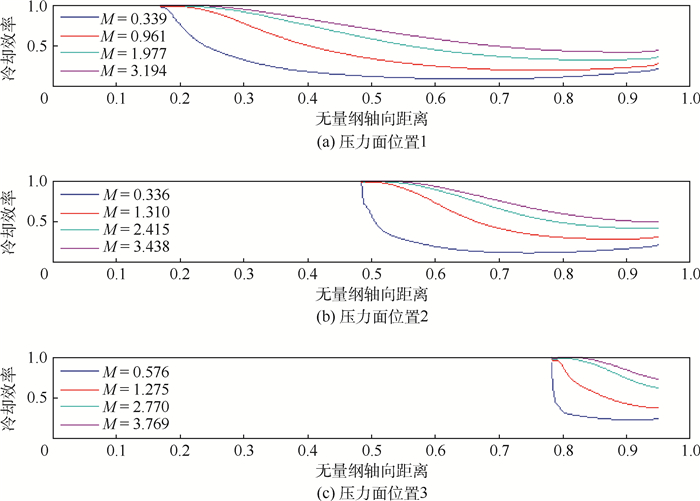

从图 11也可以看出,随着吹风比增大,各压力面位置缝后冷却效率也都显著提高。但由于3个位置均受加速主流的压制,都没有出现冷气脱离壁面的情况,而且冷气对叶片表面的覆盖较好,冷却效率沿流向下降缓慢,平均冷却效率也高于同吹风比的吸力面台阶缝。例如,当吹风比大于3.0时,压力面位置1、2、3处缝后分别约有13%、10%和7%轴向弦长的叶片表面冷却效率接近1.0。此外,压力面位置1和2由于距离叶栅通道喉部较远,随着流道收缩,温度升高后的冷气逐渐紧贴叶片表面流动,导致冷却效率在70%轴向弦长后又出现了缓慢回升。

4 结论1) 台阶缝冷气切向出流,消除了垂直于壁面的法向速度分量,有效抑制了耦合涡的产生,使冷气可以长久地覆盖在叶片表面;在吹风比较大时,平均都有约8%轴向弦长的叶片表面冷却效率接近1.0。

2) 无论在吸力面还是压力面布置,台阶缝冷气喷射只影响缝口附近的叶片表面压力系数,其他区域则与无缝时一致;随着吹风比的增加,冷气喷射对压力系数的影响加大。吸力面冷气喷射对压力系数的影响远大于压力面情形。

3) 主流在吸力面台阶缝唇口后形成回流,回流区大小与唇口厚度相当;主流在压力面台阶缝唇口后则回流较小。在吸力面叶栅通道喉部附近布置台阶缝几乎不会影响叶栅能量损失和出口气流角,总压损失也只增加约2%;在压力面布置还能减少气动损失,能量损失、总压损失在低吹风比时均能降低2.5%左右,而出口气流角的增加不到0.1%。此时,损失系数、出口气流角对吹风比的变化都不敏感。

4) 该台阶缝结构在实际叶片上的气动性能及冷却特性还受来流不均匀性、叶栅通道涡等因素的影响,因此要实际应用还需要对其布置位置及结构参数等进行调整和优化。

| [1] | GOLDSTEIN R J. Filmcooling[J]. Advances in Heat Transfer, 1971, 7 : 321–379. DOI:10.1016/S0065-2717(08)70020-0 |

| [2] | BUNKER R S. A review of shaped hole turbine film-cooling technology[J]. Journal of Heat Transfer, 2005, 127 (4): 441–453. DOI:10.1115/1.1860562 |

| [3] | KUSTERER K, BOHN D, SUGIMOTO T, et al. Double-jet ejection of cooling air for improved film cooling[J]. Journal of Turbomachinery, 2007, 129 (4): 809–815. DOI:10.1115/1.2720508 |

| [4] | HEIDMANN J D, EKKAD S. A novel antivortex turbine film-cooling hole concept[J]. Journal of Turbomachinery, 2008, 130 (3): 031020. DOI:10.1115/1.2777194 |

| [5] | ELY M J, JUBRAN B A. A numerical study on improving large angle film cooling performance through the use of sister holes[J]. Numerical Heat Transfer, Part A:Applications, 2009, 55 (7): 634–653. DOI:10.1080/10407780902821532 |

| [6] | HAVEN B A, KUROSAKA M. Kidney and anti-kidney vortices in crossflow jets[J]. Journal of Fluid Mechanics, 1997, 352 (1): 27–64. |

| [7] | BERNSDORF S, ROSE M G, ABHARI R S. Modeling of film cooling-Part 1:Experimental study of flow structure[J]. Journal of Turbomachinery, 2005, 128 (1): 141–149. |

| [8] |

侯伟涛, 乔渭阳. 尾缘冷却跨声速涡轮气动特性的数值模拟[J].

推进技术, 2010, 31 (5): 567–571.

HOU W T, QIAO W Y. Numerical simulation of the trailing edge cooled transonic turbine aerodynamic characteristic[J]. Journal of Propulsion Technology, 2010, 31 (5): 567–571. (in Chinese) |

| [9] |

杨林, 曾军, 谭洪川, 等. 大膨胀比跨声速涡轮流动结构及损失的数值研究[J].

推进技术, 2014, 35 (5): 632–640.

YANG L, ZENG J, TAN H C, et al. Numerical study of flow structure and loss of large expansion ratio transonic turbine[J]. Journal of Propulsion Technology, 2014, 35 (5): 632–640. (in Chinese) |

| [10] |

石德永, 宋文艳, 浮强. 导向器叶片尾缘厚度对涡轮性能影响研究[J].

机械设计与制造, 2013 (11): 102–104.

SHI D Y, SONG W Y, FU Q. Research of stator trailing edge thickness effects on turbine performance[J]. Machinery Design & Manufacture, 2013 (11): 102–104. DOI:10.3969/j.issn.1001-3997.2013.11.031 (in Chinese) |

| [11] |

高炎, 晏鑫, 李军. 燃气透平叶片尾缘开缝结构冷却性能的数值研究[J].

西安交通大学学报, 2016, 50 (3): 29–37.

GAO Y, YAN X, LI J. Numerical investigation on the cooling performance of trailing edge cutback in gas turbine blade[J]. Journal of Xi'an Jiaotong Univeristy, 2016, 50 (3): 29–37. DOI:10.7652/xjtuxb201603005 (in Chinese) |

| [12] | HYLTON L D, MILLEC M S, TURNER E R, et al. Analytical and experimental evaluation of the heat transfer distribution over surface of turbine vanes: NASA-CR-168015[R]. Washington, D. C. : NASA, 1983. |

| [13] | HYLTON L D, NIRMALAN V, SULTANIAN B K, et al. The effect of leading edge and downstream film cooling on turbine vane heat transfer: NASA-CR-182133[R]. Washington, D. C. : NASA, 1988. |

| [14] |

姚玉. 收敛缝形孔气膜冷却特性研究[D]. 南京: 南京航空航天大学, 2010.

YAO Y. Research on film cooling characteristic of converging slot hole[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010(in Chinese). |

| [15] | MAYLE R E, KOPPER F C, BLAIR M F, et al. Effect of streamline curvature on film cooling[J]. Journal of Engineering for Power, 1977, 99 (1): 77–82. DOI:10.1115/1.3446255 |