2. 空军航空维修技术学院 航空机械制造学院, 长沙 410124

2. Aviation Machinery Manufacturing Institute, Air Force Aviation Maintenance Technical College, Changsha 410124, China

在大飞机制造中,飞机蒙皮的焊接质量对飞机整体安全性影响极大。飞机蒙皮选材多采用2000系铝合金,从第1代航空铝合金2024,已经发展到第4代航空铝合金2524。在连接方法上,因铝合金焊接性不良,蒙皮最初多用铆接方式连接,后来经历了TIG/MIG焊、激光焊、电子束焊等,一直到搅拌摩擦焊(Friction Stir Welding,FSW)出现[1-3]。FSW是英国焊接研究所1991年公布的固态焊接技术专利[4],因其在焊接过程中温度未达到被焊金属的熔点,避免了熔焊缺陷,特别适合低熔点轻金属的焊接,在大飞机制造领域,FSW是目前飞机蒙皮焊接的优选方法[5-7]。

随着FSW在蒙皮焊接制造中应用的不断深入,发现由于FSW特殊的产热机制,其焊接区存在上高下低“浅漏斗状”温度场,即焊接区表层温度最高,随着深度的增加,温度急剧下降,且飞机蒙皮属于铝合金薄板,焊接区因空间小而热惯性小,散热极快,使FSW工艺窗口变得很窄,在蒙皮焊接过程中,易出现弱连接、疏松等特有缺陷[8]。超声辅助搅拌摩擦焊(Ultrasonic Assisted Friction Stir Welding,UAFSW)是中南大学贺地求和梁建章于2006年提出的发明专利[9], 其主要创新思路是在FSW过程中,给搅拌头添加一个纵向超声频振动,利用超声能场效应,来改变焊接区金属的塑性流动行为和能量状态,以获得综合性能更好的焊缝。

国内外也有学者尝试将超声加入FSW过程,来改善焊缝的性能,如Park在焊接过程中导入超声波的水平横向振动,发现加入超声后焊接力降低6%~12.5%,焊缝延伸率和屈服强度提高,焊接缺陷率降低,但是搅拌头寿命也明显缩短[10]。刘小超等将超声加在工件前进侧,发现可以改善6061铝合金焊缝的表面成形、内部微观组织和性能[11]。相比于这些方法,UAFSW的特点是可以将超声振动能量通过搅拌头沿纵深方向直接加入到焊接区,有利于改善焊底成型。Amini和Amiri[12]及赖瑞林等[13]曾对铝合金UAFSW过程进行了数值模拟和初步试验研究,发现超声的加入,对焊接区温度场和焊缝底部成形有明显的影响。笔者课题组[14-16]在2219、2024-T4等航空铝合金上进行了系列UAFSW试验,发现超声能的加入,使焊接过程更加稳定,焊缝缺陷率大幅降低,焊接工艺窗口明显扩大,且焊缝区微观组织得到均匀和细化,焊缝的残余应力峰值降低,分布更均匀。

因此,针对飞机蒙皮FSW焊接中存在的工艺窗口狭窄、在长行程焊缝中易因外界因素波动而致弱连接、疏松等特有缺陷的问题,本文采用1.8 mm厚2524-T3飞机蒙皮铝合金,在同等工艺条件下进行了UAFSW与FSW的焊接对比试验,并对2种焊缝进行了拉伸、金相和扫描电镜观察等对比分析,通过比较焊缝表面纹理成形、微观组织和力学性能的差异,来探索更适合大飞机蒙皮长程稳定焊接的新方法和思路。

1 试验方法试验总体设计思路是在相同工艺条件下完成标准试件的FSW与UAFSW焊接,然后对焊缝进行X射线无损检测,对表面成形良好、内部无缺陷的FSW与UAFSW焊缝进行了拉伸、金相和扫描电镜观察对比试验,通过对比试验结果,来分析FSW与UAFSW焊缝的焊缝表面成形、力学性能、微观组织等的差异。

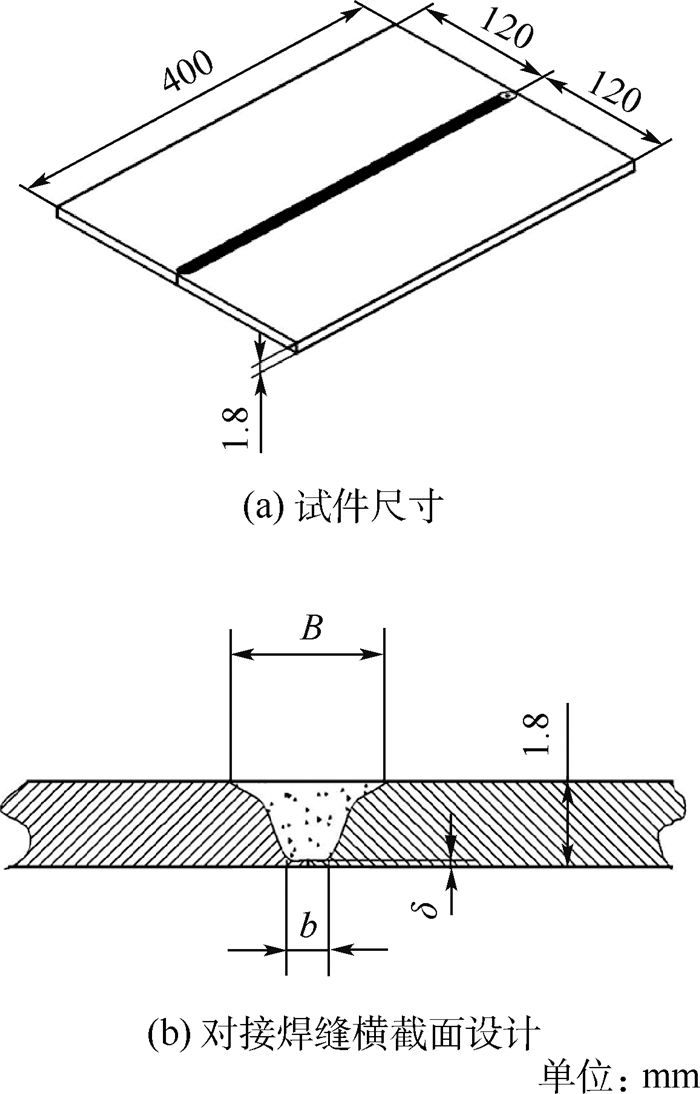

对接试件尺寸与焊缝横截面设计如图 1所示, 焊缝宽度B取6~7 mm, 焊底宽b取2~2.5 mm, 透焊深度取0.15~0.20 mm。试验材料采用1.8 mm厚度的2524-T3铝合金,其化学成分(质量分数)与力学性能如表 1和表 2所示。

|

| 图 1 试件尺寸与焊缝横截面设计 Fig. 1 Specimen size and weld joint cross-sectional design |

| 元素 | Cu | Mg | Mn | Fe | Si | Cr | Ti | Zn | Al |

| 质量分数/% | 4.8 | 1.4 | 1.3 | 0.08 | 0.06 | < 0.005 | < 0.005 | < 0.005 | 其余 |

| 力学性能 | 抗拉强度/MPa | 屈服强度/MPa | 延伸率/% |

| 数值 | 439.4 | 360 | 13 |

试验设备是在FSW试验平台上,加装由超声波电源、超声换能器、变幅杆、搅拌工具等部分组成的超声辅助振动装置,形成UAFSW试验系统。图 2(a)为超声变幅杆与搅拌工具的设计,图 2(b)为UAFSW试验系统安装结构。

|

| 图 2 UAFSW系统设计原理图 Fig. 2 Schematic diagram of UAFSW system design |

焊件尺寸为400 mm×120 mm×1.8 mm,进行平板单道对焊。所用搅拌头轴肩直径6mm,搅拌针直径1.8 mm,搅拌针长度1.6 mm。工艺参数为:搅拌头转速1 600 r/min,焊接速度120 mm/min(参考值),工艺倾角约为3°,采用位移方式控制搅拌头下压,搅拌头下压量约为1.7 mm,轴肩压入量约为0.1~0.2 mm。在相同工艺条件下,进行FSW与UAFSW焊接对比试验。超声波电源与UAFSW试验系统实物图如图 3(a)、(b)所示。在UAFSW过程中所加超声振动频率为20 kHz(上下浮动5%),超声振动的振幅约为50~70 μm,从轴向施加到搅拌头的振动能量有一定程度的衰减,有效施加到搅拌头的超声功率约为70%。焊接完成后,对FSW与UAFSW焊缝进行X射线无损检测、拉伸、金相试验以及扫描电镜观察等试验,分析2种焊缝的连接效果差异。

|

| 图 3 UAFSW试验系统 Fig. 3 UAFSW test system |

大量焊接试验结果表明,在可获得成功FSW焊缝的工艺窗口(搅拌头转速为1 600 r/min,焊接速度在120 mm/min左右)内,均可获得外表成型良好、内部无缺陷的UAFSW焊缝。当搅拌头转速和焊接速度的变量超出FSW工艺窗口,缺陷率大幅增加,蒙皮FSW焊缝中常见的缺陷形态如图 4(a)所示。分析原因认为,FSW焊接区存在上高下低“浅漏斗状”温度场,且飞机蒙皮属于铝合金薄板,焊接区热惯性小,散热快,使工艺窗口变得很窄,在蒙皮的长程焊接过程中,因各种因素使工艺条件发生波动时,焊缝易出现弱连接、疏松、焊底吻接等特有缺陷。加入超声后,获得表面和内部成形良好UAFSW焊缝的工艺窗口明显扩大至搅拌头转速1 400 ~1 700 r/min,焊接速度100~130 mm/min(参考值)。图 4(b)所示为在FSW工艺窗口外获得的UAFSW长焊缝起始段、中段、收尾段的X射线无损检测照片。说明对于蒙皮的长程焊接工况来说,与FSW相比,UAFSW对焊接过程中各种波动因素的敏感性大幅降低。

|

| 图 4 FSW与UAFSW焊缝的X射线无损检测照片 Fig. 4 X-ray nondestructive testing radiograms of FSW and UAFSW weld joints |

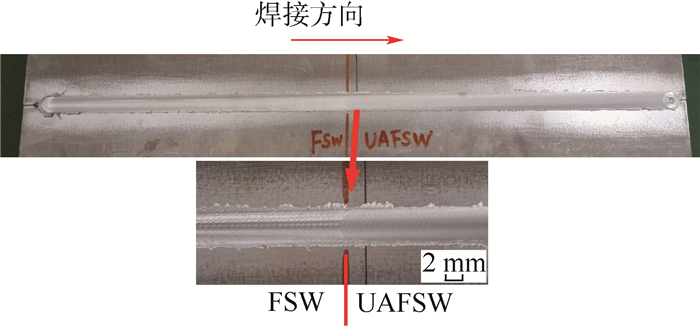

为更好地分析UAFSW焊缝与FSW焊缝的差异,在同一对焊件上,采用前半段进行FSW焊接,在中点开启超声电源,后半段进行UAFSW焊接试验。图 5是在最佳参数组合-搅拌头转速为1600 r/min,焊接速度为120 mm/min的工艺条件下,获得的表面成型良好、内部均无缺陷的FSW和UAFSW焊缝外观对比照片。观察发现,FSW焊缝表面纹理整齐,呈现新鲜的金属色泽,而UAFSW焊缝表面纹理比FSW更为细密,但色泽比FSW偏暗,呈现亚光色。图 6为FSW焊缝及UAFSW焊缝的X射线无损检测照片。观察发现,FSW焊缝及UAFSW焊缝内部均未发现缺陷,是成功的焊缝。

|

| 图 5 FSW与UAFSW焊缝外观对比 Fig. 5 Comparison of appearance of FSW and UAFSW weld joints |

|

| 图 6 FSW与UAFSW焊缝的X射线无损检测照片对比 Fig. 6 Comparison of X-ray nondestructive radiograms of FSW and UAFSW weld joints |

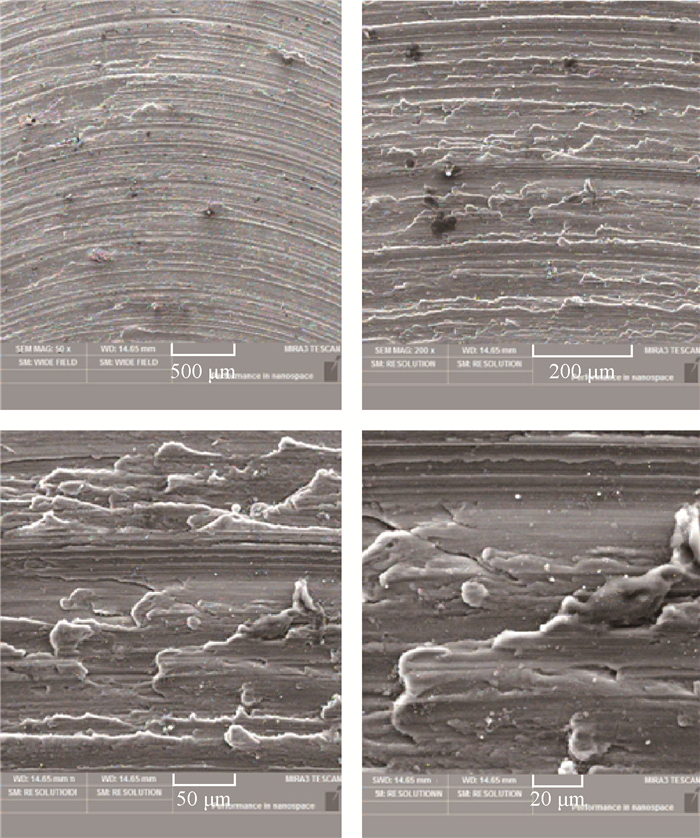

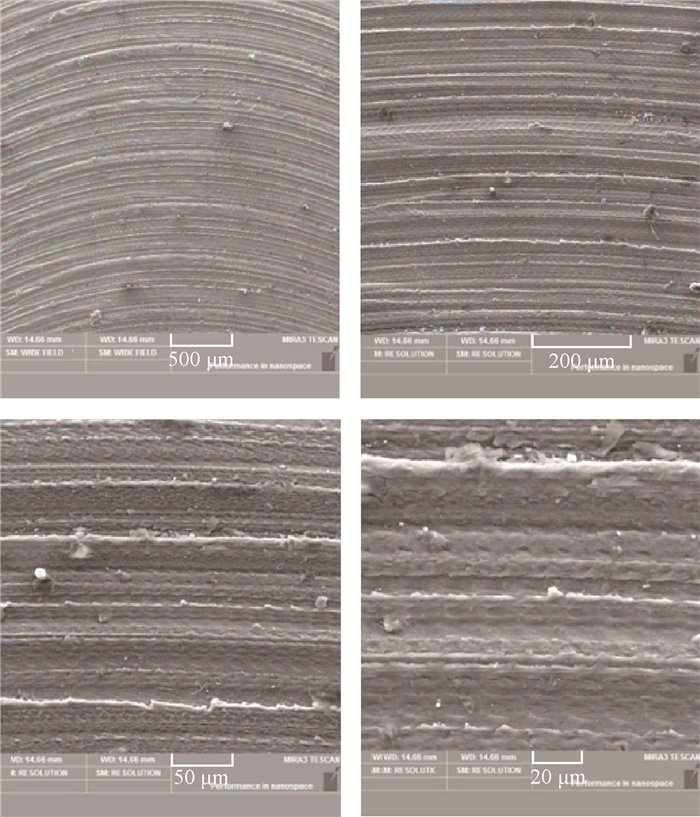

为进一步分析UAFSW焊缝与FSW焊缝的差异,采用FEI QUANTA2000扫描电镜,对FSW及UAFSW焊缝的表面纹理成形进行了观察。图 7为FSW焊缝表面纹理不同放大倍数的放大照片,图 8为UAFSW焊缝的表面纹理不同放大倍数的放大照片。对比观察发现,FSW焊缝的表面纹理成形,有明显的层叠和局部剥离现象。而UAFSW焊缝表面纹理清晰整齐,没有层叠和局部剥离现象,这种表面成形对焊缝的疲劳强度更有利。分析认为,超声的加入,增强了轴肩下材料的流动能力,使焊缝表面的纹理成形更加整齐、细密。这对提高焊缝的疲劳强度有利。

|

| 图 7 FSW表面纹理扫描电镜照片 Fig. 7 SEM photographs showing surface texture of an FSW weld |

|

| 图 8 UAFSW表面纹理扫描电镜照片 Fig. 8 SEM photographs showing surface texture of a UAFSW weld |

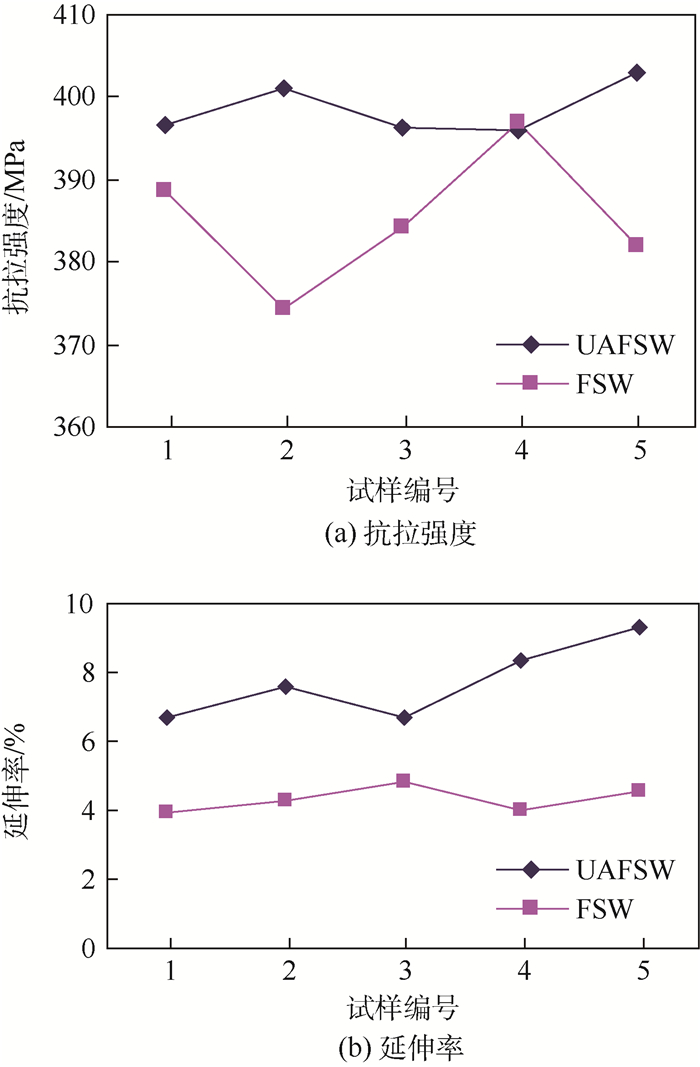

因铝合金有自然时效现象,焊缝强度会随着时间的推移而上升,并渐趋稳定。在焊缝完成后24 h内制作试样并拉伸发现,FSW焊缝平均抗拉强度值约为375.44 MPa左右,UAFSW焊缝平均抗拉强度值约为388.67 MPa左右。焊后将焊件在常温下放置10 d后,再进行拉伸试验,FSW焊缝及UAFSW焊缝平均抗拉强度均有上升。其中,经过10 d自然时效的FSW焊缝平均抗拉强度为385.24 MPa,上升了9.80 MPa,达到母材强度的87.7%;UAFSW焊缝平均抗拉强度为398.64 MPa,上升了9.97 MPa,达到母材强度的90.7%。考虑到与实际工况接近程度,一般采用时效后的强度试验结果。在延伸率方面,FSW焊缝平均延伸率为4.33%;达到母材延伸率的33.31%,UAFSW焊缝平均延伸率7.18%,达到母材延伸率的55.23%。FSW与UAFSW焊缝抗拉强度对比如图 9(a)所示,延伸率对比如图 9(b)所示。在断口形貌方面,FSW与UAFSW区别不大。研究发现,UAFSW焊缝不仅平均抗拉强度明显高于FSW焊缝,平均延伸率也几乎达到FSW的2倍,且波动性比FSW小。分析认为,超声加入焊接过程,作用于FSW焊接区金属的连续再结晶过程,使在相同时间内生成的再结晶晶核数更多,获得更多的晶粒数,故晶粒尺寸更细小,因此抗拉强度提高的同时,延伸率也明显提升。

|

| 图 9 FSW与UAFSW焊缝拉伸性能对比 Fig. 9 Comparison of tensile property between FSW and UAFSW weld joints |

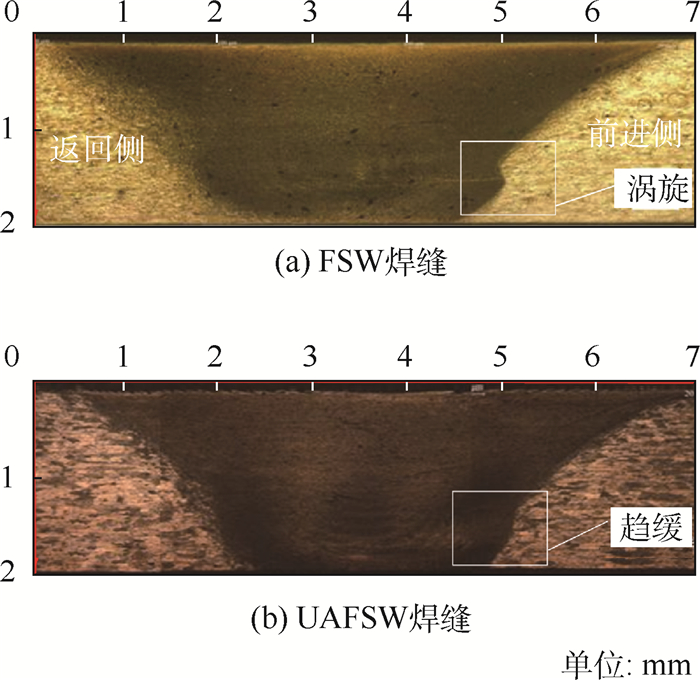

图 10为FSW与UAFSW焊缝横截面宏观金相对比。观察发现,与FSW焊缝相比,UAFSW焊缝主要有2个方面的不同:

|

| 图 10 FSW与UAFSW焊缝横截面宏观金相 Fig. 10 Macroscopic metallographs of FSW and UAFSW weld joint cross-sections |

1) UAFSW焊缝中,搅拌针旋转产生的金属流变区域呈明显的辐射型增大,且焊缝底部宽度明显增加,焊核区的“洋葱环现象”更明显。分析认为,超声能加入后,使焊接区金属的临界流变应力下降,软化程度更高,流动性更强,故在搅拌针的旋转带动下,参与塑性流动的金属更多,因此与FSW相比,UAFSW焊缝中的金属流变区域略有增大。

2) 在FSW焊缝根部处出现“涡旋”现象,而在UAFSW焊缝中,沿焊缝深度方向被“拉缓”,使焊缝根部焊核区与热机区的过渡变得平顺。说明超声能沿焊缝深度方向导入焊接区后,不仅降低了金属塑性流变应力,减小流变阻力,而且明显沿焊深方向推动了焊接区材料的塑性流动,强化了焊缝底部成形。超声能对焊缝纵深区域影响最大,这有利于消除焊底缺陷,降低长程焊缝的焊底缺陷率。

此外,观察发现FSW焊核区底部组织与上部组织有细微差别,UAFSW焊核区的底层组织,与上、中层组织几乎一样细致均匀。分析认为,在FSW焊缝中,底部组织成形的温度和流动性与焊核区上部差异明显,因此导致差别;而UAFSW焊缝中的一致性,说明超声振动能量沿焊缝纵深方向贯穿到达焊缝底部,解决了FSW焊缝底部温度低,材料流动不充分的问题,强化了底部组织的成型,夯实了UAFSW焊缝底部组织,有利于提高焊缝组织的稳定性和综合力学性能。

分析认为,加入超声能后,焊接区金属软化程度更高,流动性更强,超声能量的作用使张应力下降,加剧了焊核区(NZ)与热机影响区(TMZ)金属原子的运动,因超声能场辐射力F的作用,使焊核区与热机区组织趋同,热机区的金属原子大量“插入”到热影响区(HAZ)去,使金属流变区域呈明显的辐射型增大。而母材区因温度较低,变形量小,故热影响区则变窄,其影响如图 11所示。

|

| 图 11 超声能对焊缝整体流变区域的影响示意图 Fig. 11 Influences of ultrasonic energy on weld joint flow area |

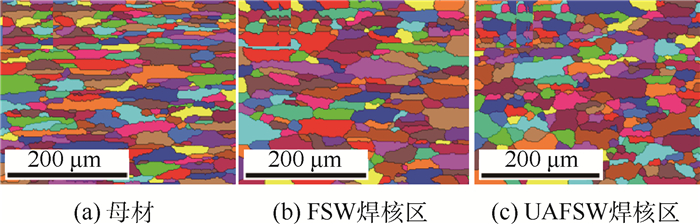

为了分析FSW焊缝与UAFSW焊缝内部微观组织的差异,采用FEI QUANTA2000扫描电镜,对焊核区进行了电子背散射衍射(Electron Backscattered Diffraction, EBSD)观察,发现UAFSW焊缝与FSW焊缝中,焊核区差异最为明显,其他各区的晶粒尺寸情况则区别不大。图 12为母材、FSW及UAFSW焊核区的晶粒尺寸照片。对比观察发现,2524-T3铝合金母材晶粒较细,且沿轧制方向呈现长条状。FSW焊核区晶粒主要为连续动态再结晶生成的等轴细晶粒,晶粒沿轧制方向的排列规律性有所减弱,但仍可见明显的排列趋势。UAFSW焊核区晶粒明显比FSW更细碎,且没有明显的排列趋势。分析认为,二者之间的差别原因在于超声能的加入。加入超声能后,热机影响区软化程度更高,流动性更强,超声能量的作用使张应力下降,使晶粒被拉得更细长,并使晶枝破断,晶粒得到细化。而且,在UAFSW过程中,焊接区的连续动态再结晶过程受到超声能量的高频振动作用,不仅细化了晶粒,而且打乱了晶粒沿轧制方向的排列规律性,从而呈现几乎无明显方向的杂序排列。

|

| 图 12 EBSD晶粒尺寸 Fig. 12 EBSD grain size |

通过设计对比焊接试验,研究UAFSW和FSW 2种方法对2524-T3航空铝合金蒙皮连接焊缝,得到以下结论:

1) 相比于FSW焊缝,UAFSW工艺窗口扩大,焊缝缺陷率明显降低。

2) 在焊缝表面成形上,FSW焊缝表面纹理呈现层叠和局部剥离现象;而超声能的加入,使UAFSW焊缝表面纹理更清晰、整齐,层叠现象消失。

3) 而且FSW焊缝的平均抗拉强度达到母材强度的87.7%,UAFSW焊缝的平均抗拉强度达到母材强度的90.7%,略高于FSW;UAFSW焊缝延伸率则明显超过于FSW焊缝20%左右,达到母材延伸率的55.23%。

4) 与FSW相比,超声的加入,不仅降低了金属塑性流变应力,减小流变阻力,使UAFSW焊缝横截面中搅拌针旋转产生的金属流变区域明显增大,而且沿纵深方向推动了焊接区材料的塑性流动,强化了焊缝底部成型,细化了晶粒,使UAFSW焊缝组织更细致均匀。

5) 超声能作用于搅拌摩擦焊焊接区金属的连续动态再结晶过程,不仅使UAFSW焊缝各区的微观组织比FSW更细致均匀,晶粒尺寸更小,而且打乱了晶粒沿轧制方向的排列规律性,使焊核区晶粒呈现几乎无明显方向的杂序排列。

综上所述,对于1.8 mm厚度的2524-T3铝合金飞机蒙皮的长程焊接,在降低缺陷率,提高焊缝综合力学性能,UAFSW具有更大的潜力。

| [1] |

党晓民, 庞丽萍, 林贵平. 基于地面实验的蒙皮换热器高空换热性能分析[J].

北京航空航天大学学报, 2013, 39 (4): 474–477.

DANG X M, PANG L P, LIN G P. High-altitude heat transfer performance analysis for skin heat exchanger based on ground experiment[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39 (4): 474–477. (in Chinese) |

| [2] |

刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J].

中国有色金属学报, 2010, 20 (9): 1705–1713.

LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (9): 1705–1713. (in Chinese) |

| [3] | HE D, YANG K, LI M, et al. Comparison of single and double pass friction stir welding of skin-stringer aviation aluminium alloy[J]. Science and Technology of Welding and Joining, 2013, 8 (7): 610–615. |

| [4] | THOMAS W M. Friction stir butt welding:PCT/GB92/02203[P].1991-12-08. |

| [5] |

张丹丹, 曲文卿, 杨模聪, 等. Al-Li合金搅拌摩擦焊搭接接头的疲劳性能[J].

北京航空航天大学学报, 2013, 39 (5): 674–678.

ZHANG D D, QU W Q, YANG M C, et al. Fatigue property of Al-Li alloy friction stir welded lap joints[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39 (5): 674–678. (in Chinese) |

| [6] | YAN J H, SUTTON M A, REYNOLDS A P. Process-structure-property relationships for nugget and heat affected zone regions of AA2524-T351 friction stir welds[J]. Science and Technology of Welding and Joining, 2005, 10 (6): 725–736. DOI:10.1179/174329305X68778 |

| [7] | LIU H J, ZHANG H J. Repair welding process of friction stir welding groove defect[J]. Transactions Nonferrous Metal Society China, 2009, 19 (3): 563–567. DOI:10.1016/S1003-6326(08)60313-1 |

| [8] | WU C S, ZHANG W B, SHI L, et al. Visualization and simulation of plastic material flow in friction stir welding of 2024 aluminium alloy plates[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (6): 1445–1451. DOI:10.1016/S1003-6326(11)61339-3 |

| [9] |

贺地求, 梁建章. 超声搅拌焊接方法及其装置: 200610004059. 3[P]. 2006-01-26. HE D Q, LIANG J Z.

The method and method and apparatus of ultrasonic-assisted friction-stir welding:200610004059.3[P].2006-01-26(in Chinese). |

| [10] | PARK K.Development and analysis of ultrasonic assisted friction stir welding process[D].Michigan:The University of Michigan, 2009:15-20. |

| [11] | LIU X C, WU C S, MICHAEL R, et al. Mechanical properties of 2024-T4 aluminum alloy joints in ultrasonic vibration enhanced friction stir welding[J]. China Welding, 2013, 22 (4): 8–13. |

| [12] | AMINI S, AMIRI M R. Study of ultrasonic vibrations'effect on friction stir welding[J]. International Journal of Advanced Manufacturing Technology, 2014, 73 (1-4): 127–135. DOI:10.1007/s00170-014-5806-7 |

| [13] | LAI R L, HE D Q, LIU L C. A study of the temperature field during ultrasonic-assisted friction-stir welding[J]. International Journal of Advanced Manufacturing Technology, 2014, 73 (1-4): 321–327. DOI:10.1007/s00170-014-5813-8 |

| [14] |

贺地求, 李剑, 李东辉, 等. 铝合金超声搅拌复合焊接[J].

焊接学报, 2011, 32 (12): 70–72.

HE D Q, LI J, LI D H, et al. Study on ultrasonic stir hybrid welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2011, 32 (12): 70–72. (in Chinese) |

| [15] |

贺地求, 彭建红, 杨坤玉, 等. 铝合金超声搅拌复合焊工艺及机理研究[J].

中国有色金属学报, 2012, 22 (10): 2743–2748.

HE D Q, PENG J H, YANG K Y, et al. Technology and mechanism of ultrasonic stir compound welding of aeronautical aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (10): 2743–2748. (in Chinese) |

| [16] | YANG K Y, HE D Q, GAN H. Comparison of 2A12 aluminium alloy joint in ultrasonic assisted friction stir welding and friction stir welding[J]. China Welding, 2014, 23 (3): 53–57. |